1/2 - Verein österreichischer GieÃereifachleute

1/2 - Verein österreichischer GieÃereifachleute

1/2 - Verein österreichischer GieÃereifachleute

- Keine Tags gefunden...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

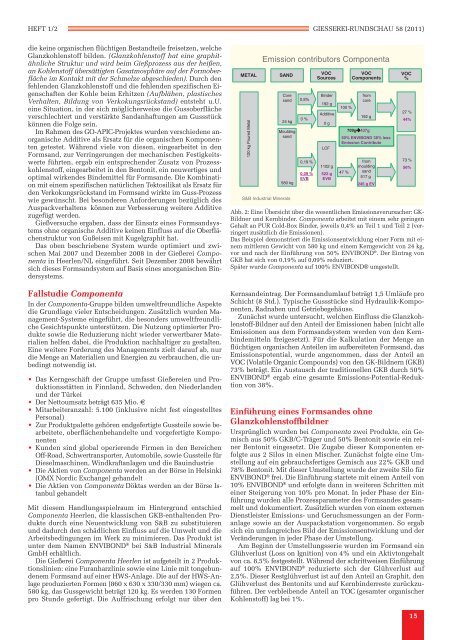

HEFT 1/2 GIESSEREI-RUNDSCHAU 58 (2011)die keine organischen flüchtigen Bestandteile freisetzen, welcheGlanzkohlenstoff bilden. (Glanzkohlenstoff hat eine graphitähnlicheStruktur und wird beim Gießprozess aus der heißen,an Kohlenstoff übersättigten Gasatmosphäre auf der Formoberflächeim Kontakt mit der Schmelze abgeschieden). Durch denfehlenden Glanzkohlenstoff und die fehlenden spezifischen Eigenschaftender Kohle beim Erhitzen (Aufblähen, plastischesVerhalten, Bildung von Verkokungsrückstand) entsteht u.U.eine Situation, in der sich möglicherweise die Gussoberflächeverschlechtert und verstärkte Sandanhaftungen am Gussstückkönnen die Folge sein.Im Rahmen des GO-APIC-Projektes wurden verschiedene anorganischeAdditive als Ersatz für die organischen Komponentengetestet. Während viele von diesen, eingearbeitet in denFormsand, zur Verringerungen der mechanischen Festigkeitswerteführten, ergab ein entsprechender Zusatz von Prozesskohlenstoff,eingearbeitet in den Bentonit, ein neuwertiges undoptimal wirkendes Bindemittel für Formsande. Die Kombinationmit einem spezifischen natürlichen Tektosilikat als Ersatz fürden Verkokungsrückstand im Formsand wirkte im Guss-Prozesswie gewünscht. Bei besonderen Anforderungen bezüglich desAuspackverhaltens können zur Verbesserung weitere Additivezugefügt werden.Gießversuche ergaben, dass der Einsatz eines Formsandsystemsohne organische Additive keinen Einfluss auf die Oberflächenstrukturvon Gußeisen mit Kugelgraphit hat.Das oben beschriebene System wurde optimiert und zwischenMai 2007 und Dezember 2008 in der Gießerei Componentain Heerlen/NL eingeführt. Seit Dezember 2008 bewährtsich dieses Formsandsystem auf Basis eines anorganischen Bindersystems.Fallstudie ComponentaIn der Componenta-Gruppe bilden umweltfreundliche Aspektedie Grundlage vieler Entscheidungen. Zusätzlich wurden Management-Systemeeingeführt, die besonders umweltfreundlicheGesichtspunkte unterstützen. Die Nutzung optimierter Produktesowie die Reduzierung nicht wieder verwertbarer Materialienhelfen dabei, die Produktion nachhaltiger zu gestalten.Eine weitere Forderung des Managements zielt darauf ab, nurdie Menge an Materialien und Energien zu verbrauchen, die unbedingtnotwendig ist.• Das Kerngeschäft der Gruppe umfasst Gießereien und Produktionsstättenin Finnland, Schweden, den Niederlandenund der Türkei• Der Nettoumsatz beträgt 635 Mio. €• Mitarbeiteranzahl: 5.100 (inklusive nicht fest eingestelltesPersonal)• Zur Produktpalette gehören endgefertigte Gussteile sowie bearbeitete,oberflächenbehandelte und vorgefertigte Komponenten• Kunden sind global operierende Firmen in den BereichenOff-Road, Schwertransporter, Automobile, sowie Gussteile fürDieselmaschinen, Windkraftanlagen und die Bauindustrie• Die Aktien von Componenta werden an der Börse in Helsinki(OMX Nordic Exchange) gehandelt• Die Aktien von Componenta Döktas werden an der Börse IstanbulgehandeltMit diesem Handlungsspielraum im Hintergrund entschiedComponenta Heerlen, die klassischen GKB-enthaltenden Produktedurch eine Neuentwicklung von S&B zu substituierenund dadurch den schädlichen Einfluss auf die Umwelt und dieArbeitsbedingungen im Werk zu minimieren. Das Produkt istunter dem Namen ENVIBOND ® bei S&B Industrial MineralsGmbH erhältlich.Die Gießerei Componenta Heerlen ist aufgeteilt in 2 Produktionslinien:eine Furanharzlinie sowie eine Linie mit tongebundenemFormsand auf einer HWS-Anlage. Die auf der HWS-Anlageproduzierten Formen (860 x 630 x 330/330 mm) wiegen ca.580 kg, das Gussgewicht beträgt 120 kg. Es werden 130 Formenpro Stunde gefertigt. Die Auffrischung erfolgt nur über denAbb. 2: Eine Übersicht über die wesentlichen Emissionsverursacher: GK-Bildner und Kernbinder. Componenta arbeitet mit einem sehr geringenGehalt an PUR Cold-Box Binder, jeweils 0,4% an Teil 1 und Teil 2 (verringertzusätzlich die Emissionen).Das Beispiel demonstriert die Emissionsentwicklung einer Form mit einemmittleren Gewicht von 580 kg und einem Kerngewicht von 24 kg,vor und nach der Einführung von 50% ENVIBOND ® . Der Eintrag vonGKB hat sich von 0,19% auf 0,09% reduziert.Später wurde Componenta auf 100% ENVIBOND® umgestellt.Kernsandeintrag. Der Formsandumlauf beträgt 1,5 Umläufe proSchicht (8 Std.). Typische Gussstücke sind Hydraulik-Komponenten,Radnaben und Getriebegehäuse.Zunächst wurde untersucht, welchen Einfluss die Glanzkohlenstoff-Bildnerauf den Anteil der Emissionen haben (nicht alleEmissionen aus dem Formsandsystem werden von den Kernbindemittelnfreigesetzt). Für die Kalkulation der Menge anflüchtigen organischen Anteilen im aufbereiteten Formsand, dasEmissionspotential, wurde angenommen, dass der Anteil anVOC (Volatile Organic Compounds) von den GK-Bildnern (GKB)73% beträgt. Ein Austausch der traditionellen GKB durch 50%ENVIBOND ® ergab eine gesamte Emissions-Potential-Reduktionvon 38%.Einführung eines Formsandes ohneGlanzkohlenstoffbildnerUrsprünglich wurden bei Componenta zwei Produkte, ein Gemischaus 50% GKB/C-Träger und 50% Bentonit sowie ein reinerBentonit eingesetzt. Die Zugabe dieser Komponenten erfolgteaus 2 Silos in einen Mischer. Zunächst folgte eine Umstellungauf ein gebrauchsfertiges Gemisch aus 22% GKB und78% Bentonit. Mit dieser Umstellung wurde der zweite Silo fürENVIBOND ® frei. Die Einführung startete mit einem Anteil von10% ENVIBOND ® und erfolgte dann in weiteren Schritten miteiner Steigerung von 10% pro Monat. In jeder Phase der Einführungwurden alle Prozessparameter des Formsandes gesammeltund dokumentiert. Zusätzlich wurden von einem externenDienstleister Emissions- und Geruchsmessungen an der Formanlagesowie an der Auspackstation vorgenommen. So ergabsich ein umfangreiches Bild der Emissionsentwicklung und derVeränderungen in jeder Phase der Umstellung.Am Beginn der Umstellungsserie wurden im Formsand einGlühverlust (Loss on Ignition) von 4% und ein Aktivtongehaltvon ca. 8,5% festgestellt. Während der schrittweisen Einführungauf 100% ENVIBOND ® reduzierte sich der Glühverlust auf2,5%. Dieser Restglühverlust ist auf den Anteil an Graphit, denGlühverlust des Bentonits und auf Kernbinderreste zurückzuführen.Der verbleibende Anteil an TOC (gesamter organischerKohlenstoff) lag bei 1%.15