Informieren Sie sich in unseren neuen ... - Geobrugg AG

Informieren Sie sich in unseren neuen ... - Geobrugg AG

Informieren Sie sich in unseren neuen ... - Geobrugg AG

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Korrosionsschutz: Nur das Beste ist gut<br />

genug – weil die Lebensdauer davon<br />

abhängt.<br />

Grundsätzlich liefern wir alle Stahlkomponenten (Stützen,<br />

Grundplatten und U-Bremse) feuerverz<strong>in</strong>kt, die Seile und<br />

ROCCO ® -R<strong>in</strong>gnetze mit GEOBRUGG SUPERCOATING ®<br />

oder GEOBRUGG ULTRACOATING ® , der 3. Generation<br />

unserer Z<strong>in</strong>k/Alum<strong>in</strong>ium-Beschichtung. Diese verbessert<br />

die Korrosionsbeständigkeit der Drähte entscheidend:<br />

Vergleichstests gegenüber herkömmlich verz<strong>in</strong>kten<br />

Drähten ergeben e<strong>in</strong>e m<strong>in</strong>destens zehnfach, jene<br />

gegenüber mit SUPERCOATING ® e<strong>in</strong>e dreifach verlängerte<br />

Lebensdauer.<br />

GEOBRUGG ULTRACOATING ® :<br />

Die <strong>in</strong>telligente Art der Beschichtung.<br />

Wie bei der Supercoat<strong>in</strong>g-Beschichtung durchlaufen die<br />

Drähte zuerst e<strong>in</strong> Z<strong>in</strong>k-Bad und nachher e<strong>in</strong> Z<strong>in</strong>k/Alum<strong>in</strong>ium-Bad.<br />

Dabei entsteht e<strong>in</strong>e eutektische Legierung mit<br />

5% Al, 94.5% Zn und 0.5% e<strong>in</strong>es Spezialelements. Dank<br />

ihr bleibt die glatte Oberfläche nach e<strong>in</strong>em Korrosionsangriff<br />

erhalten, weil die Korrosion zu e<strong>in</strong>er Abnahme der<br />

Z<strong>in</strong>kschicht und zur Bildung e<strong>in</strong>er Alum<strong>in</strong>ium-Oxidschicht<br />

führt. Letztere gewährleistet auch <strong>in</strong> korrosiven Umgebungen<br />

(Strassen, Bahnen, Industrie, Küsten- und Vulkanregionen)<br />

e<strong>in</strong>e wirtschaftliche Lebensdauer der Schutzwerke.<br />

GEOBRUGG SUPERCOATING ® / ULTRACOATING ®<br />

herkömmliche Verz<strong>in</strong>kung<br />

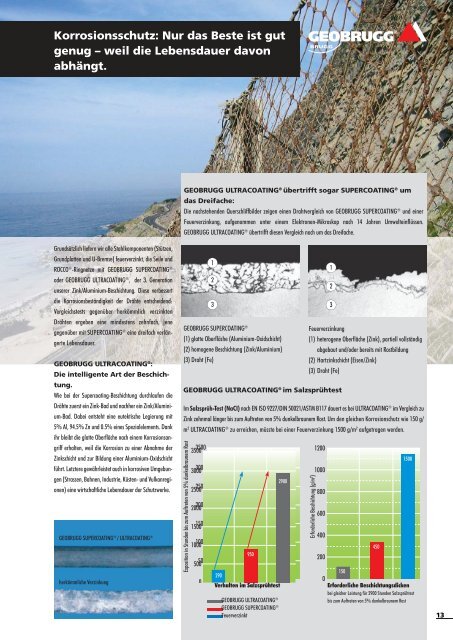

GEOBRUGG ULTRACOATING ® übertrifft sogar SUPERCOATING ® um<br />

das Dreifache:<br />

Die nachstehenden Querschliffbilder zeigen e<strong>in</strong>en Drahtvergleich von GEOBRUGG SUPERCOATING ® und e<strong>in</strong>er<br />

Feuerverz<strong>in</strong>kung, aufgenommen unter e<strong>in</strong>em Elektronen-Mikroskop nach 14 Jahren Umwelte<strong>in</strong>flüssen.<br />

GEOBRUGG ULTRACOATING ® übertrifft diesen Vergleich noch um das Dreifache.<br />

3500<br />

3500<br />

3000<br />

3000<br />

2500<br />

2500<br />

2000<br />

2000<br />

1500<br />

1500<br />

1000<br />

1000<br />

500<br />

500<br />

0<br />

0<br />

1<br />

2<br />

3<br />

GEOBRUGG SUPERCOATING ®<br />

(1) glatte Oberfläche (Alum<strong>in</strong>ium-Oxidschicht)<br />

(2) homogene Beschichtung (Z<strong>in</strong>k/Alum<strong>in</strong>ium)<br />

(3) Draht (Fe)<br />

GEOBRUGG ULTRACOATING ® im Salzsprühtest<br />

Im Salzsprüh-Test (NaCI) nach EN ISO 9227/DIN 50021/ASTM B117 dauert es bei ULTRACOATING ® im Vergleich zu<br />

Z<strong>in</strong>k zehnmal länger bis zum Auftreten von 5% dunkelbraunem Rost. Um den gleichen Korrosionschutz wie 150 g/<br />

m2 ULTRACOATING ® zu erreichen, müsste bei e<strong>in</strong>er Feuerverz<strong>in</strong>kung 1500 g/m2 aufgetragen werden.<br />

Exposition <strong>in</strong> Stunden bis zum Auftreten von 5% dunkelbraunem Rost<br />

950<br />

950<br />

2900<br />

2900<br />

1200<br />

1000<br />

290<br />

290<br />

0<br />

150<br />

Verhalten im Salzsprühtest Erforderliche Beschichtungsdicken<br />

GEOBRUGG ULTRACOATING ®<br />

GEOBRUGG SUPERCOATING ®<br />

Feuerverz<strong>in</strong>kt<br />

800<br />

600<br />

400<br />

200<br />

1<br />

2<br />

3<br />

Feuerverz<strong>in</strong>kung<br />

(1) heterogene Oberfläche (Z<strong>in</strong>k), partiell vollständig<br />

abgebaut und/oder bereits mit Rostbildung<br />

(2) Hartz<strong>in</strong>kschicht (Eisen/Z<strong>in</strong>k)<br />

(3) Draht (Fe)<br />

Erforderliche Beschichtung (g/m 2 )<br />

450<br />

1500<br />

bei gleicher Leistung für 2900 Stunden Salzsprühtest<br />

bis zum Auftreten von 5% dunkelbraunem Rost<br />

13