Automationspraxis 06.2019

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

automationspraxis.de<br />

06_Juni 2019<br />

Additive Serienfertigung<br />

Ist der 3D-Druck schon reif<br />

für die Serie? Seite 24<br />

Gießerei-Automation<br />

Elektromobilität und Leichtbau<br />

bieten Chancen Seite 40<br />

Smarte Sensorfabrik<br />

Bei Sick ist die Industrie 4.0<br />

bereits Realität Seite 48<br />

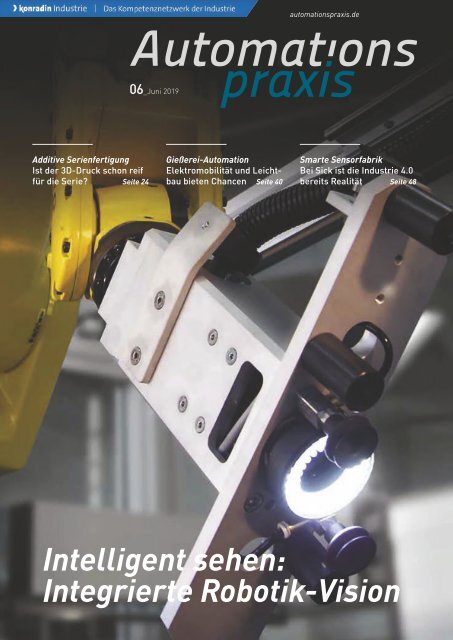

Intelligent sehen:<br />

Integrierte Robotik-Vision<br />

Juni 2019 1

Industrie<br />

fachjobs24.de – hier finden Arbeitgeber<br />

qualifizierte Fach- und<br />

Führungskräfte<br />

Sprechen Sie Nutzer von Branchen-Fachmedien an:<br />

die Interessierten und Engagierten ihres Fachs<br />

Erreichen Sie die Wechselwilligen, schon bevor<br />

sie zu aktiven Suchern werden<br />

Für optimales Personalmarketing: Präsentieren Sie<br />

sich als attraktiver Arbeitgeber der Branche<br />

EINFACH,<br />

SCHNELL UND<br />

FÜR NUR<br />

199€<br />

Preis zzgl. MwSt<br />

Einzigartiges Netzwerk zielgruppenspezifischer Branchen-Channels<br />

Augenoptik Handwerk Architektur<br />

Arbeitswelt<br />

Wissen<br />

34 Online-Partner<br />

2 Juni 2019<br />

28 Print-Partner<br />

Das Stellenportal für Ihren Erfolg!

_Editorial<br />

Armin Barnitzke<br />

Stellv. Chefredakteur<br />

<strong>Automationspraxis</strong><br />

MINI<br />

nur in der Größe<br />

Automation<br />

macht mobil<br />

Die additive Fertigung ist (neben der Digitalisierung) einer der Mega-<br />

Trends in der Produktionstechnik und schickt sich an, viele traditionelle<br />

Fertigungsverfahren zu ergänzen oder gar abzulösen. Das hat natürlich<br />

auch Auswirkungen auf die Automatisierungstechnik. Recht weit ist bereits<br />

die „additive Fertigung für die Automation“, denn die Herstellung von<br />

teilespezifischen Robotergreifern im 3D-Druck oder aber das schnelle Produzieren<br />

von Maschinen- und Ersatzteilen ist vielerorts schon etabliert.<br />

Dagegen steht das Thema „Automation für die additive Fertigung“ noch<br />

recht am Anfang. Standardlösungen und Patentrezepte für additive Prozesseketten<br />

gibt es (noch) nicht, wie unser großer Trendbericht ab Seite 24 zeigt.<br />

Viele Arbeitsschritte müssen sogar noch händisch erledigt werden. Allerdings<br />

zeigen Pilotanlagen wie das Projekt Nextgenam der Partner EOS, Daimler<br />

und Premium Aerotec, wie eine automatisierte additive Serienfertigung künftig<br />

aussehen könnte (Seite 30): In dem Nextgenam-Projekt sorgt insbesondere<br />

ein fahrerloses Transportsystem für einen reibungslosen und flexiblen Durchlauf<br />

der Teile durch die gesamte Produktionslinie.<br />

Ohnehin kristallisiert sich immer mehr heraus, dass fahrerlose Transportsysteme<br />

(oder autonome mobile Roboter) der Dreh- und Angelpunkt vieler innovativer<br />

Produktionskonzepte sind. Bestes Beispiel ist die Vorzeigefabrik des Sensorherstellers<br />

Sick in Freiburg. Auch hier verketten Automated Guided Carts<br />

(AGC, wie Sick sie nennt) die modularen Fertigungsinseln (Seite 48).<br />

Der Boom bei mobilen Automationslösungen hat auch den Roboterhersteller<br />

Stäubli dazu bewogen, über den Kauf von WFT in den FTS-Markt einzusteigen.<br />

Im Interview auf Seite 36 sprechen die Macher über die Hintergründe.<br />

Und wer das Ganze live erleben möchte, ist herzlich eingeladen zu unserem<br />

Expertenforum „Mobile Robotik“ am 27. Juni in Bayreuth. Hier gibt es mobile<br />

Automation zum Anfassen: https://automationspraxis.industrie.de/<br />

events/mobile-robotik.<br />

↓<br />

Der MotoMINI, unser kleinster Roboter,<br />

ist riesig in Geschwindigkeit, in Präzision<br />

und dabei so leicht. Damit können Sie<br />

ihn einfach mitnehmen und sich selbst<br />

davon überzeugen.<br />

YASKAWA Europe GmbH<br />

Robotics Division<br />

robotics@yaskawa.eu.com<br />

Telefon +49-81 66-90-0<br />

www.yaskawa.eu.com<br />

Juni 2019 3

_Inhalt<br />

Inhalt<br />

16<br />

Deutschland:<br />

Warum der<br />

deutsche Markt<br />

für Kuka weiter<br />

enorm wichtig<br />

ist und und wieso<br />

Kuka nun<br />

auch Roboterzellen<br />

anbietet,<br />

erläutert Micha-<br />

Bild: Kuka:<br />

el Otto, Chief<br />

Regional Officer<br />

(CRO) Germany.<br />

28<br />

3D-Drucker: Wo<br />

die additive<br />

Fertigung in<br />

Sachen Serienfertigung<br />

steht,<br />

weiß Christoph<br />

Hauck, Geschäftsführer<br />

bei MBFZ Toolcraft.<br />

Bild: MBFZ Toolcraft<br />

Bild: Stäubli<br />

36<br />

Partner: Warum<br />

Stäubli den FTS-<br />

Hersteller WFT<br />

übernommen<br />

hat und wohin<br />

die Reise geht,<br />

erläutern Gerald<br />

Vogt (Stäubli)<br />

und Franz Wittich<br />

(WFT).<br />

60<br />

Querdenker:<br />

Robert Eby,<br />

Gründer des<br />

Robotikspezialisten<br />

EGS, schwimmt<br />

nicht gerne mit<br />

dem Strom.<br />

Das macht ihn<br />

erfolgreich.<br />

Bild: EGS<br />

Gifa, Additive und Sensorik<br />

In dieser Atomationspraxis-Ausgabe<br />

finden Sie Schwerpunkte zu den<br />

Themen additive Fertigung (ab Seite<br />

24) sowie Vision & Sensorik (ab<br />

Seite 48). Und unser Gifa-Messe-<br />

Special beleuchtet die Gießerei-<br />

Automation (ab Seite 40).<br />

4 Juni 2019

_Inhalt<br />

_Titelthema<br />

08 Fanuc: Intelligent sehen<br />

Vision als integraler Bestandteil der Robotik<br />

_ Interview des Monats<br />

16 „Deutscher Mittelstand ist unsere Kernklientel“<br />

Interview mit Michael Otto, CRO Germany bei Kuka<br />

_Industrie 4.0<br />

20 5G für KMU im Test<br />

Transferzentrum erforscht 5G-Einsatz bei KMU<br />

_Trend des Monats<br />

24 Mit Automation zur additiven Serienfertigung<br />

Wie der 3D-Druck serientauglich wird<br />

_Robotik<br />

30 Mehr Flexibilität beim Roboterschleifen<br />

RSP-Drehdurchführung für flexiblen Robotereinsatz<br />

KOMPAKTROBOTER MZ07<br />

TRAGFÄHIGKEIT BIS 7 KG<br />

WORLD'S<br />

FASTEST<br />

Weltweit Schnellster der Kompaktklasse<br />

Prozesssicher in rauer Umgebung<br />

(Schutzklasse IP67)<br />

Innenliegende Kabelführung<br />

vermeidet Störkonturen<br />

Kompakteste Bauweise<br />

für minimalen Platzbedarf<br />

_Special Gifa<br />

40 Gießerei: Fit für den Wandel mit Automation<br />

Elektromobilität und Leichtbau bieten Potenziale<br />

_Handhabung & Montage<br />

44 Afag-Handlingsystem macht den Deckel drauf<br />

Reinraumtaugliches Vor- und Nachverschrauben<br />

_Projekt des Monats<br />

48 Flexible Fertigung von Sensoren nach Rezept<br />

Bei Sick ist die Smart Factory bereits Realität<br />

_Vision & Sensorik<br />

53 Kamera kontrolliert Platinenbestückung<br />

Qualitätssicherung bei der Bestückung<br />

_Macher der Automation<br />

60 Ein Profi mit eigenem Kopf<br />

Im Porträt: Robert Eby, Gründer von EGS<br />

_10 Fragen an<br />

66 „Die Küche ist mein Reich“<br />

10 Fragen an Peter Klement, CEO, Variobotic<br />

_Rubriken<br />

14 Personalien<br />

15 News<br />

64 Impressum / Inserenten<br />

MADE IN JAPAN<br />

www.nachi.de<br />

ROBOTICS | TOOLS | H Y D R A U L I C S Juni | BEARINGS<br />

2019 5

_Inhalt<br />

Praxis-Highlights im Juni<br />

30<br />

Additive Serienfertigung: Eine Pilotanlage<br />

für die automatisierte additive<br />

Serienfertigung ist im Projekt Nextgenam<br />

entstanden.<br />

34<br />

Vollautomatische Montage: Bei<br />

Zimber Verpackungen übernehmen<br />

drei MH5-Roboter von Yaskawa anspruchsvolle<br />

Montage- und Verpackungsaufgaben.<br />

Bild: Turck<br />

Bild: EOS<br />

46<br />

RFID-Tracking: Für Britax Römer entwickelte Kirschenhofer<br />

mit Turcks BL ident ein RFID-Tracking-System zur<br />

Produktionssteuerung und Qualitätssicherung – ohne<br />

SPS oder zentrale Datenbank.<br />

Bild: Yaskawa<br />

Bild: ABB<br />

54<br />

3D-Vermessung: Mit<br />

ABB-Roboter-basierter<br />

3D-Messtechnik<br />

hat der Automobilzulieferer<br />

Benteler in<br />

seiner Produktionsstätte<br />

im spanischen<br />

Vigo die Zykluszeiten<br />

verkürzt und die Qualität<br />

erhöht.<br />

Additive Serienfertigung<br />

Ist der 3D-Druck schon reif<br />

für die Serie? Seite 24<br />

06_Juni 2019<br />

Gießerei-Automation<br />

Elektromobilität und Leichtbau<br />

bieten Chancen Seite 40<br />

automationspraxis.de<br />

Smarte Sensorfabrik<br />

Bei Sick ist die Industrie 4.0<br />

bereits Realität Seite 48<br />

Intelligent sehen:<br />

Integrierte Robotik-Vision<br />

Juni 2019 1<br />

Zum Titel<br />

Bei Fanuc kommt das<br />

Paket aus Roboter und<br />

Visionsystem aus einer<br />

Hand – und das schon<br />

seit fast 40 Jahren. Nun<br />

weden die sehenden<br />

Roboter noch mit<br />

künstlicher Intelligenz<br />

eweitert. Seite 08<br />

6 Juni 2019

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

Expertenforum<br />

Mobile Robotik<br />

Einladung<br />

Experten stellen praxisnahe<br />

Lösungen für Montage,<br />

Maschinenverkettung und<br />

Intralogistik vor.<br />

27. Juni 2019<br />

Stäubli Tec-Systems GmbH,<br />

Bayreuth<br />

Hochkarätige Experten präsentieren<br />

flexible Automatisierungslösungen<br />

Bild: Bild: Stäubli Stäubli Tec-Systems GmbH<br />

GmbH<br />

Sichern Sie<br />

sich jetzt Ihren<br />

Informationsvorsprung!<br />

Unsere Partner:<br />

Jetzt anmelden auf:<br />

automationspraxis.de<br />

oder per E-Mail an:<br />

ann-kathrin.klemmer@konradin.de<br />

*Die Teilnahme ist nur nach Voranmeldung möglich.<br />

Juni 2019 7

_Titelgeschichte<br />

Bildverarbeitung ist bei Fanuc Robotern schon immer integraler Bestandteil<br />

Intelligent sehen<br />

Reizvolle Möglichkeiten eröffnet die Kombina tion aus Bildverarbeitung<br />

und künstlicher Intelligenz. Gut, wenn dazu das Paket Roboter/Visionsystem<br />

aus einer Hand kommt – wie bei Fanuc seit fast<br />

40 Jahren. Zur EMO sind eine Reihe von Neuerungen im Segment<br />

Vision technik angekündigt.<br />

Autor: Bernhard Foitzik<br />

Bild: Fanuc<br />

8 Juni 2019

_Titelgeschichte<br />

Bei Fanuc Robotern ist<br />

das Visionsystem schon<br />

seit vielen Jahren in die<br />

Robotersteuerung integriert.<br />

Das vereinfacht<br />

die Programmierung und<br />

beschleunigt die Synchronisation.<br />

Nächster<br />

logischer Schritt ist die<br />

Kombination der Roboter-Vision-Technik<br />

mit<br />

künstlicher Intelligenz.<br />

Juni 2019 9

_Titelgeschichte<br />

Roboter lernen sehen“ titelte kürzlich eine<br />

durchaus angesehene technische Fachzeitung<br />

zu einem Artikel der Uni Bayreuth<br />

über die Möglichkeiten, die man mit einer Kombination<br />

von Roboter und Visiontechnik hat – mit<br />

ansprechenden Ergebnissen. In der Praxis, jedenfalls<br />

bei Fanuc, ist die Zusammenarbeit von Roboter<br />

und Visionsystem längst gang und gäbe.<br />

„Aber“, sagt Nico Hermann, Technical Manager<br />

Robotics im Tec Center von Fanuc Deutschland,<br />

„es ist ja nicht nur die Kamera.“<br />

Warum also nicht auf Errungenschaften neuer<br />

Technologien zurückgreifen? Warum nicht künstliche<br />

Intelligenz nutzen? Schon die erste Deep-<br />

Learning-Präsentation von Fanuc auf der CeBit<br />

vor zwei Jahren zeigte, in welche Richtung die<br />

Entwicklung gehen wird. In dieser Zelle stehen<br />

zwei Roboter mit Area Vision Sensor an einer Kiste<br />

mit Teilen, die die Roboter, ohne eigens geteacht<br />

zu werden, aus der Kiste holen sollen.<br />

Roboter teilen Erfahrungen<br />

Die dabei gemachten Erfahrungen speichert jeder<br />

Roboter in der internen, Fog genannten Cloud.<br />

Dort stehen diese Informationen auch dem anderen<br />

Roboter zur Verfügung. Arbeiten beispielsweise<br />

vier Roboter an dieser Kiste, profitieren sie von<br />

den Erfahrungen der anderen Roboter und räumen<br />

die Kiste entsprechend schneller. Die Lernkurve<br />

beeindruckt: Nach 1000 Versuchen hat der<br />

Roboter eine Erfolgsquote von 60%, nach 5.000<br />

Versuchen kann er schon 90% aller Teile greifen –<br />

ohne dass eine einzige Zeile Programm-Code geschrieben<br />

werden muss.<br />

Bereits in dieser Zelle demonstrierte Fanuc integrierte<br />

Bildverarbeitung kombiniert mit künstlicher<br />

Intelligenz – bei Fanuc als Artificial Intelligence<br />

mit AI abgekürzt. Nico Hermann: „Der<br />

nächste Schritt wird sein, dass wir dem System die<br />

CAD-Daten der zu greifenden Teile mitgeben.“<br />

Damit ist der Robotersteuerung die Geometrie der<br />

Teile bekannt, das von der Kamera gemachte Bild<br />

wird mit diesen Daten verglichen und so die optimale<br />

Greifposition ermittelt.<br />

Erstes Visionsystem schon 1984<br />

Ein bisschen Technikgeschichte gefällig? Roboterhersteller<br />

hatten schon Anfang der 80er-Jahre<br />

Hoffnungen auf die Visiontechnik gesetzt. Doch<br />

die Bildverarbeitung war zu diesem Zeitpunkt<br />

noch keine Plug&Play-Technik. Und so gaben viele<br />

die Entwicklung wieder auf. Fanuc bewies jedoch<br />

einen langen Atem und präsentierte 1984 ein<br />

erstes Visionsystem.<br />

Anfang der 90er-Jahre gab es einen Prospekt, in<br />

dem das Visionsystem Insight vorgestellt wurde.<br />

Eine der wichtigsten Botschaften: „Das Visionsystem<br />

ist integriert in die Robotersteuerung. Und<br />

durch seine Bildverarbeitungssoftware wird die<br />

Programmierung so einfach wie noch nie.“ Daran<br />

hat sich im Prinzip bis heute nichts verändert.<br />

Ausdruck der tiefen Integration ist auch, dass die<br />

Visiontechnik bei Fanuc gar keine eigene Sparte<br />

ist. Sie zählt mit Kraft-Momenten-Sensoren zu<br />

den „Intelligent Features“ der Roboter.<br />

Warum ein Roboterhersteller wie Fanuc auf die<br />

Visiontechnik setzt, erläutert Nico Hermann: „Bei<br />

manchen Aufgaben ist der Einsatz eines Visionsystems<br />

nicht nur Teil der Automatisierung; das Visionsystem<br />

ist sogar der Teil, ohne den sich eine Automation<br />

überhaupt nicht wirtschaftlich darstel-<br />

Bild: Fanuc<br />

Roboter mit Fanuc 3D Vision<br />

- hier mit 3D Laser<br />

Sensor – erkennen und<br />

handhaben beliebig platzierte<br />

Objekte.

_Titelgeschichte<br />

„Bei manchen Aufgaben ist der Einsatz eines Visionsystems<br />

nicht nur Teil der Automatisierung; das Visionsystem ist sogar<br />

der Teil, ohne den sich eine Automation überhaupt nicht wirtschaftlich<br />

darstellen lässt.“<br />

Nico Hermann, Fanuc<br />

len lässt.“ Das hat Fanuc schon frühzeitig erkannt<br />

– nicht zuletzt aufgrund der Erfahrungen in der eigenen<br />

Fertigung. „Wir müssen bei einer Aufgabenstellung,<br />

bei der Bildverarbeitung eine technische<br />

Lösung verspricht, nicht lange probieren, ob<br />

das tatsächlich machbar ist“, so Nico Hermann.<br />

Bildverarbeitung in Bewegung<br />

Mit dem neuen 3D Vision Sensor hat Fanuc ein<br />

neues Kapitel in der Entwicklung aufgeschlagen.<br />

Das integrierte Leistungspaket umfasst außer dem<br />

Sensor selbst auch Software und Kabel. Vorteil al-<br />

Objekt, hat man eine sehr gute Auflösung. Bei<br />

größeren Abständen zum Objekt ist noch Luft<br />

nach oben. Wer Fanuc kennt, kann davon ausgehen,<br />

dass der Arbeitsbereich des Sensors auf absehbare<br />

Zeit nach oben erweitert wird.<br />

Aber was kann der 3DV-Sensor wirklich? Nico<br />

Hermann: „Die neue Robotersteuerung R-30iB<br />

Plus bringt sowohl von der Performance als auch<br />

von den Speichermöglichkeiten her beste Voraussetzungen<br />

für den Betrieb des 3D Vision Sensors<br />

mit.“ Eine Lösung zur roboterbasierten 3D-Bildverarbeitung<br />

gibt es mit dem Sensor 3DL bereits;<br />

diese Lösung erfordert zur 2D-Kamera jedoch ei-<br />

Griff in die Kiste mit<br />

höchster Effizienz: Der<br />

integrierte Teilemanager<br />

des 3D Area Vision Sensors<br />

wählt die Objekte<br />

aus, die am einfachsten<br />

aufzunehmen sind.<br />

Bild: Fanuc<br />

ler Visionsensoren von Fanuc: Alle Schnittstellen<br />

zur Automation sind bereits vorhanden, erforderliche<br />

Hardware zur Bildverarbeitung bereits in der<br />

Robotersteuerung integriert. Seine Stärken spielt<br />

der 3D Vision Sensor vor allem dort aus, wo<br />

Werkstücke mit glänzenden und spiegelnden<br />

Oberflächen zu detektieren sind.<br />

Der neue 3D Vision Sensor 3DV/400 arbeitet in einem<br />

Sichtfeld bis etwa 450 x 530 mm mit einer<br />

Auflösung von 950 x 1204 Pixel und damit noch<br />

einmal deutlich genauer als der leistungsfähige 3D<br />

Area Sensor. Kann man mit dem Sensor nahe ans<br />

nen zusätzlichen Lasersensor und liefert lediglich<br />

einen einzigen Punkt zur Erkennung.<br />

3D-Sensor erzeugt Punktewolke<br />

Der neue 3D Vision Sensor erzeugt dagegen eine<br />

Punktewolke. Die Bildinformationen der beiden<br />

zueinander geneigten Kameras im Gehäuse des<br />

Sensors 3DV/400 werden direkt an die CPU des<br />

Robotercontrollers geschickt und dort ausgewertet.<br />

Unter idealen Bedingungen dauert dies nur ca.<br />

100 ms, unter widrigen Bedingungen, wenn Auf-<br />

Juni 2019 11

_Titelgeschichte<br />

nahmen mit unterschiedlichen Belichtungszeiten<br />

erforderlich sind, auch nur 300 ms.<br />

Der 3D-Sensor ist – wie schon der 2D Vision Sensor<br />

– in der Lage, während der Roboterbewegung<br />

Bilder aufzunehmen (Snap-in-motion). Der Zeitpunkt<br />

der Aufnahme wird getriggert, das Bild erstellt<br />

und in der Steuerung die Positionsdaten errechnet.<br />

Nico Hermann: „So bekommen wir auch<br />

während der Bewegung des Roboters eine exakte<br />

Positionsbestimmung.“<br />

Der Vorteil liegt im Zeitgewinn. Der Roboter<br />

muss während der Aufnahme nicht mehr stoppen.<br />

Da Sensor und Roboter mit einer Steuerung arbeiten,<br />

läuft die Synchronisierung sehr schnell, was<br />

nicht zuletzt eine Folge der hohen Integration der<br />

einzelnen Komponenten ist. Im Prinzip kehrt Fanuc<br />

damit eine Technik um, die bereits von der<br />

Softwareoption iRPickTool bekannt ist und sich<br />

in zahlreichen Pick-Applikationen bewährt hat.<br />

Beim 3D Vision Sensor bewegt sich der Roboter<br />

und das zu erfassende Werkstück liegt still. Beim<br />

Einsatz von iRPickTool bewegt sich ein Förderband<br />

mit den zu greifenden Werkstücken und die<br />

Roboter-Kamera-Einheit ist fest montiert.<br />

Ein-Kabel-Lösung<br />

Über das Coax-Kabel wird beim 3D Vision Sensor<br />

gleichzeitig zur Bildübertragung die Spannungsversorgung<br />

sichergestellt. Diese Ein-Kabel-Lösung<br />

hat für den Anwender den Vorteil, nicht mit unterschiedlichen<br />

Kabeln oder Steckern arbeiten zu<br />

müssen. Selbst bei der Variante mit zusätzlicher<br />

LED-Beleuchtung ist kein zusätzliches Kabel erforderlich.<br />

Zudem ist die Lagerhaltung einfacher.<br />

Hermann: „Jetzt gibt es nur noch ein Standardkabel<br />

und eine einheitliche Belegung der Stecker.“<br />

Montiert wird der 3D Vision Sensor nach der<br />

sechsten Achse, also zwischen Handgelenk und<br />

Greifer. Bei einer Applikation mit erhöhter Kollisionsgefahr<br />

kann der Sensor auch in einen Greifer<br />

integriert werden. Die Masse von 1,1 kg (0,9 kg<br />

ohne LED) bewältigt selbst ein LR Mate 200iD<br />

zusätzlich zum Werkstück und zum Greifer. Gegen<br />

äußere Einflüsse ist der 3D Vision Sensor in<br />

Schutzart IP67 geschützt.<br />

Fanucs kompakte 3DV-Sensoren können direkt am<br />

Roboter angebracht werden. Mit dem 3DV/400 lassen<br />

sich sogar Aufnahmen während der Bewegung eines<br />

Roboters erstellen. Diese Snap-in-motion-Funktion<br />

spart bei schnellen Greifvorgängen Zeit.<br />

Bild: Fanuc<br />

Sensor ist ab Werk kalibriert<br />

Der 3D Vision Sensor ist ab Werk kalibriert. Nico<br />

Hermann: „Das ist bei der Inbetriebnahme und<br />

beim Einlernen neuer Aufgaben ein wirklicher<br />

Zeitgewinn.“ Damit der Roboter exakte Positionsangaben<br />

liefert, muss lediglich über ein Punktemuster<br />

eine Orientierung des Roboter-Sensor-<br />

Systems erfolgen. Daraus errechnet die Steuerung<br />

das aktuelle Koordinatensystem.<br />

Mit dem neuen 3D Vision Sensor 3DV/400 erweitert<br />

Fanuc das Angebot im Segment Bildverarbeitungssysteme<br />

also um ein sehr praktikables und<br />

einsteigerfreundliches System. Einsetzbar ist der<br />

3D Vision Sensor in einer Vielzahl von Applikationen,<br />

beispielsweise in der Montage, wenn es darum<br />

geht, ein Montageband zu beschicken, oder<br />

in der Logistik beim Abstapeln einer Palette. Außerdem<br />

ist der Sensor für Bin-Picking-Aufgaben<br />

ebenso geeignet wie für die Erkennung oder Detektion<br />

von ansonsten schwer erkennbaren, weil<br />

wenig kontrastreichen Objekten oder überhaupt<br />

für die Anwesenheitskontrolle von Teilen oder<br />

Werkstücken.<br />

↓<br />

Fanuc Deutschland GmbH<br />

www.fanuc.de<br />

12 Juni 2019

_Branche<br />

Peter Mohnen bleibt Kuka-Chef<br />

HandlingTech<br />

Automations-Systeme<br />

Peter Mohnens Effizienz -<br />

programm für Kuka zeigt erste<br />

Erfolge.<br />

Bild: Kuka<br />

Peter Mohnen und Andreas Pabst werden<br />

weiter als CEO und CFO für die Kuka<br />

AG verantwortlich sein. Die beiden führten<br />

ihre Ämter seit Dezember 2018 interimistisch<br />

und wurden nun in ihren Ämtern<br />

bestätigt.<br />

„Peter Mohnen hat als CEO die richtigen<br />

Weichen gestellt“, lobt der Kuka-Aufsichtsratsvorsitzende<br />

Dr. Andy Gu. „Deshalb<br />

freuen wir uns, die vertrauensvolle<br />

Zusammenarbeit mit ihm als CEO fortzusetzen.“<br />

Auch der stellvertretende Vorsitzende<br />

des Aufsichtsrats Michael Leppek<br />

(IG Metall) begrüßt die Entscheidung:<br />

„Peter Mohnen ist genau der Richtige für<br />

den Job, die Mitarbeiter stehen hinter<br />

ihm.“ Peter Mohnen hatte die CEO-Rolle<br />

im Dezember 2018 übernommen, als der<br />

langjährige CEO Till Reuter auf Drängen<br />

des chinesischen Eigentümers Midea Kuka<br />

verlassen musste. Im Januar verabschiedete<br />

das Team ein Sofortmaßnahmenpaket,<br />

um Kukas Zukunftsfähigkeit<br />

zu sichern. Dieses zeigt bereits erste positive<br />

Effekte: Nach schwachen Geschäftszahlen<br />

in 2018 kletterte Kukas Gewinn<br />

nach Steuern im ersten Quartal 2019 um<br />

mehr als die Hälfte auf 15 Millionen<br />

Euro. Umsatz und Auftragseingang blieben<br />

allerdings knapp unter dem Wert des<br />

ersten Quartals 2018. Die Umsätze wurden<br />

überwiegend in Europa erzielt.<br />

Zudem hat Kuka im ersten Quartal stark<br />

an der Verbesserung der eigenen Effizienz<br />

gearbeitet. Unter anderem wurde die angekündigte<br />

Veränderung in der Organisationsstruktur<br />

umgesetzt. Kuka berichtet<br />

ab 2019 nach den Business Segmenten<br />

Systems, Robotics, Logistics Automation,<br />

Healthcare und China (siehe auch Kuka-<br />

Interview auf Seite 16.)<br />

Kuka AG<br />

www.kuka.com<br />

ROBAX-SRZ<br />

Automation durch<br />

Standard-Roboterzellen<br />

VORSPRUNG<br />

DURCH SYSTEM<br />

HandlingTech unterstützt Sie mit<br />

modularen Automationslösungen,<br />

Ihren Fertigungsprozess auf Basis<br />

Ihrer individuellen Anforderungen<br />

zu optimieren.<br />

Call for Papers für Roboter 2020<br />

Für das Programm seiner Fachtagung Roboter<br />

2020 sucht der Schweißverband DVS Vorschläge<br />

für Vorträge und Präsentationen. Gefragt sind<br />

insbesondere Beiträge zu den Themen „Digitalisierung“,<br />

„Prozesssicherheit“, „Fertigungsprozess“,<br />

„Bedienkonzepte“ und „Fachpersonalmangel“.<br />

Der Call for Papers für die Fachtagung Roboter<br />

2020 geht bis zum 2. Juli 2019. Die Vorschläge<br />

für die Fachvorträge können online eingereicht<br />

werden unter: www.dvs-ev.de/roboter2020.<br />

Die Fachtagung Roboter 2020 samt begleitender<br />

Ausstellung findet am 12. und 13. Februar 2020 in Fellbach bei Stuttgart statt. Die<br />

Tagung richtet sich nicht nur an Experten, sondern auch an junge Leute mit Interesse an<br />

Automation und Digitalisierung.<br />

↓<br />

Mehr Informationen zur Fachtagung Roboter 2020 am 12. und 13. Februar 2020 gibt es unter:<br />

www.dvs-ev.de/roboter2020<br />

• Höhere Qualität<br />

• Schnellere Lieferzeiten<br />

• Niedrigere Kosten<br />

EMO<br />

16.-21.09.2019<br />

HANNOVER<br />

HALLE 27,<br />

STAND F24<br />

Lassen Sie sich von<br />

Automation begeistern.<br />

handlingtech.de<br />

Juni 2019 13

_Personalien<br />

Bild: IFR<br />

02<br />

Bild: Onrobot<br />

Bild: Fastems<br />

05<br />

Bild: Weidmüller<br />

01 03 04<br />

06<br />

Bild: Lapp Bild: Fraede<br />

Bild: Teamtechnik<br />

07<br />

01 Björn Milsch ist neuer General Manager für DACH<br />

& Benelux beim dänischen Cobot-Greifer-Spezialisten<br />

Onrobot. Milsch verantwortete zuvor den EMEA-<br />

Vertrieb für den dänischen Kamerahersteller JAI.<br />

02 Dr. Susanne Bieller ist neue Generalsekretärin des<br />

Weltroboterverbands IFR. Sie übernimmt das Amt<br />

von Gudrun Litzenberger, die in den Ruhestand geht.<br />

Die Leitung des IFR Statistical Departments übernimmt<br />

Dr. Christopher Müller.<br />

03 Michael Fraede ist nun CEO Managing Director bei<br />

Weiss Cube Robotics und Vice President Business Development<br />

beim Mutterhaus Weiss in Buchen. Das<br />

Branchen-Urgestein Fraede war zuvor unter anderem<br />

bei Zimmer, Kuka, Yaskawa und Festo.<br />

04 Ralf Escher hat bei Teamtechnik als Chief Financial<br />

Officer die kaufmännische Geschäftsführung übernommen.<br />

Er gehört nun neben Stefan Roßkopf und<br />

Axel Riethmüller zur Teamtechnik-Führungsspitze.<br />

05 Mikko Nyman ist neuer CEO beim Fabrikautomatisierer<br />

Fastems. Sein Vorgänger als CEO Tomas Hedenborg<br />

steht ihm als Berater zur Seite.<br />

06 Oliver Schleicher ist als Regional Manager DACH in<br />

die Geschäftsführung der deutschen Vertriebsgesellschaft<br />

der Weidmüller-Gruppe eingetreten.<br />

07 Karl Heckl hat bei Lapp als Executive Vice President<br />

Germany die Verantwortung für den Vertrieb in<br />

Deutschland übernommen. Heckl war zuvor in mehren<br />

verantwortlichen Positionen bei Festo tätig.<br />

14 Juni 2019

Termine<br />

Branchenticker + Branchenticker<br />

05. – 06.<strong>06.2019</strong> Fastems<br />

Open-House in St. Ingbert<br />

Bei Kempf CNC-Technik<br />

https://www.fastems.de/event<br />

/ fastems-open-house-2019/<br />

05. – 06.<strong>06.2019</strong> All About<br />

Automation in Essen<br />

Automationsmesse für NRW<br />

www.automation-essen.com<br />

25. – 29.<strong>06.2019</strong> Gifa<br />

Internationale Giesserei-Fachmesse<br />

in Düsseldorf<br />

www.gifa.de<br />

25. – 27.<strong>06.2019</strong> Sensor+Test<br />

in Nürnberg<br />

Sensor- & Messtechnik-Messe<br />

www.sensor-test.de<br />

25. – 27.<strong>06.2019</strong> Rapid.Tech +<br />

FabCon 3.D in Erfurt<br />

Additive Manufacturing Hub<br />

www.rapidtech-fabcon.de<br />

27.<strong>06.2019</strong> Expertenforum<br />

Mobile Robotik in Bayreuth<br />

Flexible und mobile Automatisierung<br />

im Fokus<br />

automationspraxis.industrie.<br />

de/events/mobile-robotik/<br />

Cloos feiert 100 Jahre<br />

Mit einem prominent besuchten Empfang<br />

hat Cloos Schweißtechnik Anfang<br />

Mai sein 100-jähriges Jubiläum gefeiert.<br />

Zu den Gratulanten gehörte auch<br />

der hessische Ministerpräsident Volker<br />

Bouffier. „Die Beherrschung des Lichtbogens<br />

mit all seinen Geheimnissen ist<br />

der Kern unseres Geschäftes“, betonte<br />

Carl-Eberhard Cloos, Enkel von Carl<br />

Cloos und Geschäftsführender Gesellschafter<br />

der Cloos Holding. „Deshalb<br />

brennen wir in Haiger und an den weltweiten<br />

Standorten fürs Schweißen.“<br />

https://100.cloos.de/<br />

Franka Emika gründet Plattform<br />

Der Münchner Cobot-Spezialist Franka<br />

Emika hat die digitale Robotikplattform<br />

Franka World ins Leben gerufen.<br />

Die Online-Plattform ermöglicht die Interaktion<br />

zwischen Forschern, Partnern,<br />

Kunden, Entwicklern, Lieferanten<br />

und Robotern. Am Tag der Markteinführung<br />

verfügt der Franka-Shop bereits<br />

über mehr als hundert Roboter-<br />

Apps, deren Zahl innerhalb des ersten<br />

Jahres noch deutlich steigen wird.<br />

www.franka.de<br />

Sensopart fördert Hochschulen<br />

Der Sensorhersteller Sensopart aus<br />

Gottenheim bei Freiburg baut die Kooperationen<br />

mit Hochschulen in seiner<br />

Nähe aus: So stattet Sensopart kollaborative<br />

Robotik-Projekte an der Hochschule<br />

Offenburg mit industrieller Bildverarbeitung<br />

aus. Zudem unterstützt<br />

Sensopart die Arbeitsgruppe Rechnerarchitektur<br />

der Universität Freiburg mit<br />

Vision-Kameras und Sensoren. Sensopart<br />

hofft natürlich auch, Studenten für<br />

eine spätere Tätigkeit zu interessieren.<br />

www.sensopart.de<br />

Helukabel baut aus<br />

Mit einem Spatenstich hat der Kabelspezialist<br />

Helukabel den Baubeginn der<br />

neuen Unternehmenszentrale eingeläutet.<br />

Das Bürogebäude mit einer Bruttogeschossfläche<br />

von rund 12.000 m 2 entsteht<br />

am südöstlichen Ortseingang von<br />

Hemmingen. Die bisher auf vier Standorte<br />

innerhalb von Hemmingen verteilten<br />

kaufmännischen und technischen<br />

Mitarbeiter von Helukabel sollen zukünftig<br />

unter einem Dach zusammenarbeiten.<br />

www.helukabel.com<br />

www.rsp.eu.com<br />

Der “seitliche Winkel” schenkt neue Energie.<br />

Wir schenken<br />

neue Ideen.<br />

Yogaübung “seitlicher Winkel”<br />

Tel. +49 (0) 74 52 84 66-0<br />

www.MartinMechanic.com<br />

Bearbeitung I Handling I Montage I Prüfung I Robotik<br />

Juni 2019 15

_Interview des Monats<br />

Interview mit Michael Otto, Chief Regional Officer (CRO) Germany bei Kuka<br />

„Deutscher Mittelstand ist<br />

unsere Kernklientel“<br />

Warum der deutsche Markt für Kuka nach wie vor enorm wichtig ist, wie man<br />

die Marktführerschaft in Deutschland ausbauen will und warum Kuka nun auch<br />

Roboterzellen anbietet, erläutert Michael Otto, Chief Regional Officer (CRO)<br />

Germany bei Kuka.<br />

Autor: Armin Barnitzke<br />

Michael Otto arbeitet seit 1999 für<br />

Kuka. Nach Positionen als Leiter<br />

Marketing und Produktmanagement<br />

sowie als Leiter Branchenvertrieb<br />

General Industry war er bis August<br />

2018 Präsident der Division Health -<br />

care & Advanced Robotic. Nun leitet<br />

er als Chief Regional Officer Germany<br />

das Deutschland-Geschäft bei Kuka.<br />

Bild: Kuka<br />

16 Juni 2019

<strong>Automationspraxis</strong><br />

Interview des Monats<br />

exklusiv<br />

„Wir freuen uns alle drauf, wenn die Delta- und<br />

Scara-Roboter aus China auch nach Europa kommen,<br />

weil wir damit unser Portfolio vervollständigen<br />

können.“<br />

Michael Otto, Kuka<br />

AP: Welche Bedeutung hat der deutsche Markt<br />

noch für Kuka, gerade im Vergleich mit China?<br />

Otto: China hat ein großes Marktpotenzial.<br />

Deutschland aber ist nach wie vor der größte Einzelmarkt<br />

für Kuka. Insofern spielt der deutsche<br />

Markt weiter eine gravierende Rolle für uns – und<br />

zwar nicht nur in Bezug auf die großen Automobil-OEMs,<br />

sondern auch mit Blick auf Kunden im<br />

Maschinenbau. Gerade der klassische Mittelstand<br />

ist ja unsere Kernklientel. Unser klarer Fokus ist es<br />

daher, unsere Marktführerschaft in Deutschland<br />

zu erhalten und auszubauen. Dabei können wir<br />

hierzulande auch aus dem Vollen schöpfen mit unseren<br />

Standorten in Augsburg, Wolfsburg, Siegen,<br />

Hude-Wüsting, Würselen sowie Obernburg und<br />

dem dort gebündelten Knowhow.<br />

AP: Und was sind auf dem deutschen Markt Ihre<br />

wichtigsten strategischen Themen 2019?<br />

Otto: 2019 ist mit Gifa, EMO und K ein großes<br />

Fachmessen-Jahr. Und diese Fachmessen passen<br />

auch zu unseren Branchenschwerpunkten: Gießerei,<br />

Werkzeugmaschine und Kunststoffindustrie.<br />

AP: Ihr CEO kündigte ja einen Fokus auf „gezielte<br />

Produkte für lokale Märkte“ an. Was bedeutet<br />

das für Branchen wie Gießerei, Metallbearbeitung<br />

und Kunststoffindustrie?<br />

Otto: Beispielsweise schnüren wir für die jeweiligen<br />

Anwendungen Pakete mit Roboter, Peripherie<br />

und Software. Dabei können wir mit unserem<br />

Tochterunternehmen wie Visual Components die<br />

ganze digitale Prozesskette abbilden, etwa auch<br />

die vorgelagerte Visualisierung und Simulation.<br />

Neben dem Roboter steht daher die durchgängige<br />

Simulation im Fokus der Messeauftritte auf unse-<br />

Exklusive Themenseite<br />

Welche Themen und Innovationen Kuka derzeit<br />

umtreiben und was die Augsburger dieses<br />

Jahr auf den Fachmessen Gifa, EMO und<br />

K präsentieren werden, zeigt eine Spezial-<br />

Webseite der <strong>Automationspraxis</strong>. ↓<br />

www.automationspraxis.industrie.de/<br />

partner/kuka/smarte-automatisierung<br />

Zur einfachen Integration seiner<br />

Roboter schnürt Kuka seine<br />

ready2_use-Pakete. Ein gutes<br />

Beispiel für kundenspezifische<br />

ready2_use-Lösungen ist das<br />

Lackier-Paket ready2_spray,<br />

das in enger Zusammenarbeit<br />

mit Dürr entstanden ist.<br />

ren drei Branchen-Leitmessen 2019. Zudem<br />

schnüren wir zur einfachen Integration unsere ready2_use-Pakete,<br />

die unseren Integratoren das Leben<br />

vereinfachen und einen Mehrwert bieten.<br />

AP: Spielen diese ready2_use-Pakete also eine<br />

zentrale Rolle bei der Branchenansprache?<br />

Otto: Die Pakete sind durchaus wichtige Elemente.<br />

Wir haben diese Pakete bereits erfolgreich im<br />

Markt platziert. Und wir entwickeln neben den<br />

Standardpaketen wie ready2_educate im Bereich<br />

Ausbildung oder ready2_pilot zur Roboter-Handführung<br />

mehr und mehr kundenspezifische ready2_use-Pakete,<br />

die wir gemeinsam mit Partnern<br />

definieren. Ab einer gewissen Stückzahl entwickeln<br />

wir gerne solche customized Lösungen. Ein<br />

gutes Beispiel ist das Lackier-Paket ready2_spray,<br />

das wir in enger Zusammenarbeit mit Dürr realisiert<br />

haben.<br />

AP: Ganz grundsätzlich: Wie adressieren Sie<br />

den deutschen Markt? Früher gab es Kuka Roboter<br />

und sowie Kuka Systems samt Kuka Industries.<br />

Dann wurde 2018 eine One-Kuka-<br />

Strategie ausgerufen. Wie sieht das heute aus?<br />

Otto: Kuka ist in den letzten Jahren stark zentralisiert<br />

worden, was auf die globale Ausrichtung zurückzuführen<br />

ist. Nun hat man diese Struktur ein<br />

Stück weit gelockert und es gibt wieder einen Robotics-Geschäftsbereich,<br />

der sich wieder klar auf<br />

den Roboter als Produkt konzentriert, während<br />

Systems Anlagen vor allem für die Automobilindustrie<br />

baut. Die entsprechende Rechtsform ist<br />

dabei zweitrangig. Ein neues Produkt im Bereich<br />

Robotics sind übrigens modulare Standardzellen,<br />

die wir am ehemaligen Reis-Standort in Obernburg<br />

und in Augsburg entwickeln. Unser Ziel sind<br />

modulare Standardzellen, die wir in größerer<br />

Stückzahl an etwa Tier-1-Kunden liefern können.<br />

Bild: Kuka<br />

Juni 2019 17

_Interview des Monats<br />

AP: Aber machen Sie auch mit solchen Zellen<br />

nicht ihren Integratoren Konkurrenz?<br />

Otto: Nein, gar nicht. Es geht hier schließlich<br />

nicht um kundenindividuelle Roboterlösungen in<br />

Losgröße 1, sondern um standardisierte und modulare<br />

Zellenkonzepte in Bereichen wie Casting,<br />

Foundry, Arc Welding oder Laser Welding. Ein<br />

Mittelständler, der ein bis zwei Roboterzellen benötigt,<br />

ist aber nach wie vor nicht unser Thema.<br />

Wir kommen dann ins Spiel, wenn ein Tier-1-Automobilzulieferer<br />

eine größere Anzahl identischer<br />

Zellen benötigt. Global agierende Tier-1-Firmen<br />

wollen schließlich auch einen One-Stop-Shop bei<br />

Kuka haben.<br />

Michael Otto: „Deutschland ist nach wie vor<br />

der größte Einzelmarkt für Kuka. Insofern<br />

spielt der deutsche Markt weiter eine wichtige<br />

Rolle für uns. Gerade der klassische Mittelstand<br />

ist ja unsere Kernklientel.“<br />

AP: Und wie gehen Sie das Trendthema Digitalisierung<br />

an?<br />

Otto: Bei Digital Services haben wir uns verstärkt<br />

mit Firmenübernahmen wie Visual Components<br />

oder Device Insight. Nun wollen wir diese Digital<br />

Services in einen Mehrwert verwandeln. Hier denken<br />

wir einerseits an digitale Services, die uns<br />

selbst betreffen. Dazu gehört unser digitales Kundenportal<br />

my.kuka, das unseren Kunden den<br />

schnellen Zugriff auf wichtige Informationen ermöglicht.<br />

Essenzieller Bestandteil davon ist der<br />

Marketplace. Er ermöglicht unseren Kunden,<br />

schnell Aufträge bei uns zu platzieren. Andererseits<br />

definieren wir Use Cases für Kunden, um etwa<br />

Maschinenzustände zu überwachen, oder Produktionsprozesse<br />

zu optimieren.<br />

AP: Wie sehen solche digitalen Services für<br />

Kunden ganz konkret aus?<br />

Otto: Wichtige Stichworte in dem Zusammenhang<br />

sind Visual Components, Kuka Connect und<br />

Device Insight. Mit Visual Components können<br />

wir über Simulationen die Anlageninbetriebnahme<br />

vereinfachen. Beim Angebot Kuka Connect<br />

geht es um Cloud-Konnektivität, etwa in Richtung<br />

Predictive Maintenance. Device Insight verfügt<br />

über wertvolle Erfahrungen im IoT-Bereich,<br />

die jetzt auf die IIoT-Welt übertragen werden.<br />

Bild: Kuka<br />

Der KMR iiwa ist die mobile Weiterentwicklung<br />

des Cobots LBR iiwa und verbindet die<br />

sensi tiven Eigenschaften des Cobots mit der<br />

Vor zügen der autonomen Navigation. In Kürze<br />

folgen KMRs mit Agilus als Handling-Roboter.<br />

Kukas Vorteil: Roboter und AGV lassen<br />

sich aus einer Steuerung heraus betreiben.<br />

18 Juni 2019

_Interview des Monats<br />

Sprich: IIoT- und Shopfloor-Kompetenz werden<br />

zusammengelegt.<br />

AP: Sie beteiligen sich auch an der Open Industry<br />

4.0 Alliance. Was steckt dahinter?<br />

Otto: Unsere Roboter sind in so vielen Branchen<br />

im Einsatz, dass wir uns nicht nur auf eine Plattform<br />

beschränken können. Vor allem im Interesse<br />

unserer Kunden wollen wir uns offen halten. Und<br />

genau darum geht es bei der Open Industry 4.0<br />

Alliance. Als Gründer der Alliance stehen wir für<br />

ein offenes Ökosystem. Wir verpflichten uns, das<br />

Framework der Allianz anzuwenden, um Interoperabilität<br />

zu erzielen.<br />

AP: Zurück zur Robotik: In und für China bauen<br />

Sie künftig auch Delta- und Scara-Roboter.<br />

Wird es diese Roboter auch auf dem deutschen<br />

Markt geben?<br />

Otto: Selbstverständlich warten sowohl unsere<br />

Kunden als auch unser Vertrieb auf die Scaras und<br />

Deltas, weil wir damit eben unser Portfolio vervollständigen.<br />

Nun können Kunden durchgängige<br />

Lösungen aus einer Hand realisieren. Wir freuen<br />

uns alle drauf, wenn die Deltas und Scaras auch in<br />

Europa kommen.<br />

AP: Werden andere neue Technologien wie Cobots<br />

ebenso sehnsüchtig erwartet von den Kunden?<br />

Der Cobot Markt bleibt ja hinter Erwartungen<br />

zurück<br />

Otto: Die Erwartungshaltung war aber auch sehr<br />

groß. Trotzdem wird sich der Markt entwickeln.<br />

Die Automobilindustrie marschiert bei der kollaborativen<br />

Robotik voran, da sind auch Arbeitsplatzergonomie<br />

und Fachkräftemangel die großen<br />

Themen. Im klassischen Mittelstand sieht das anders<br />

aus, ein Mittelständler kann nicht nur mit Arbeitsplatzergonomie<br />

argumentieren. Wir bekommen<br />

viele Anfragen und führen viele Diskussionen,<br />

aber manchmal stellt sich eben heraus, dass<br />

konventionelle Technik doch genügt und es nicht<br />

immer eine komplett schutzzaunlose Lösung sein<br />

muss. Aber viele Kunden beschäftigen sich mit<br />

dem Thema kollaborative Robotik. Ein großes<br />

Thema gerade im Werkzeugmaschinen-Umfeld ist<br />

derzeit übrigens auch der mobile Roboter auf einem<br />

autonomen Transportsystem. Gerade zur<br />

Maschinenverkettung ist ein mobiler Roboter interessant,<br />

der über das Wochenende die Bestückung<br />

und Verkettung der Maschinen übernimmt.<br />

AP: Und wie adressieren Sie den Markt für mobile<br />

Roboter und mobile Transportsysteme?<br />

Otto: Unsere Schwerlast-Transportplattform<br />

Omnimove haben wir schon über zehn Jahre.<br />

Schon damals haben wir die Bedeutung des Themas<br />

erkannt und eine Firma mit omnidirektionaler<br />

Antriebstechnik übernommen. Das waren<br />

Schwerlastfahrzeuge bis zu 100 Tonnen. Diese<br />

Technologie haben wir weiterentwickelt in Richtung<br />

kleinerer Plattformen. Wir sind mit<br />

1000-Tonnen-AGVs für Bahn oder Aerospace gestartet<br />

und handhaben heute Milligramm-Lasten<br />

in der Halbleiterfertigung: Mit der gleichen Technologie!<br />

Zudem kombinieren wir die fahrbare<br />

KMP Plattform mit unseren Robotern. Bereits im<br />

Einsatz ist die KMR-iiwa-Reihe mit einem LBR iiwa-Cobot.<br />

In Kürze folgen KMRs mit Agilus als<br />

Handlingroboter. Unser Vorteil liegt darin, dass<br />

wir den Roboter und das AGV aus einer Steuerung<br />

heraus betreiben können.<br />

↓<br />

Kuka AG<br />

www.kuka.com<br />

TRANSPORTIERT<br />

AUTONOM<br />

AGV<br />

info@tuenkers.de<br />

www.tuenkers-modular-automation.de<br />

iimotion_days am 10. und 11. Juli<br />

Am 10. und 11. Juli 2019 organisiert Kuka ein großes Kundenevent in<br />

Augsburg, die iimotion_days. „Es geht um ein Format, bei dem wir<br />

exklusiv für unsere Kunden und Partner Einblicke in unseren Standort<br />

Augsburg gewähren wollen“, erklärt Michael Otto. So zeige man etwa<br />

die hochflexible Matrix-Produktion und biete verschiedene Touren,<br />

unter anderem durch die Techcenter an.<br />

↓<br />

Juni 2019 19

Forschung & Praxis<br />

IPA exklusiv<br />

Serie Industrie 4.0<br />

_Industrie 4.0<br />

Transferzentrum erforscht 5G-Einsatz mit kleinen und mittelständischen Unternehmen<br />

5G für KMU im Test<br />

Um zu schauen, welche Möglichkeiten der neue 5G-Mobilfunk -<br />

standard kleinen und mittelständischen Unternehmen eröffnet,<br />

richten Forscher in Baden-Württemberg vier Testumgebungen ein.<br />

Mit 5G, der fünften Generation<br />

des Mobilfunks nach<br />

3G (UMTS) und 4G<br />

(LTE), werden erstmals die Bedürfnisse<br />

der Industrie und die erhöhten<br />

Anforderungen industrieller<br />

Anwendungen in einem Mobilfunkstandard<br />

berücksichtigt. 5G<br />

ermöglicht die bedarfsgerechte<br />

drahtlose Vernetzung mit hoher<br />

Bandbreite, niedriger Latenz und<br />

hoher Verbindungsanzahl. Damit<br />

schafft 5G eine wichtige Grundlage<br />

für IoT-Anwendungen.<br />

Forscher der Stuttgarter Fraunhofer-Institute<br />

IPA und IAO, der<br />

Hochschule Reutlingen und des<br />

Campus Schwarzwald in Freudenstadt<br />

erproben 5G nun gemeinsam<br />

mit kleinen und mittelständischen<br />

Unternehmen (KMU). Konzerne<br />

können sich eigene 5G-Netze einrichten,<br />

KMU hingegen nicht.<br />

Land fördert Projekt<br />

Das baden-württembergische<br />

Wirtschaftsministerium fördert<br />

das Forschungsprojekt Transferzentrum<br />

5G4KMU über drei Jahre<br />

mit fünf Millionen Euro, um vier<br />

Testumgebungen für 5G in Baden-<br />

Württemberg aufzubauen. Der Fokus<br />

der Testumgebungen des<br />

Transferzentrums 5G4KMU liegt<br />

auf den Bereichen Produktion, Logistik,<br />

Labor und Klinik. Dabei<br />

wird keine Forschung an der<br />

5G-Technologie selbst betrieben,<br />

sondern die bestehende 5G-Technologie<br />

wird für konkrete Anwendungsfälle<br />

eingesetzt. Unterneh-<br />

Mit 5G, der fünften Generation des<br />

Mobilfunks nach 3G (UMTS) und 4G<br />

(LTE), werden erstmals die erhöhten<br />

Anforderungen industrieller Anwendungen<br />

in einem Mobilfunkstandard<br />

berücksichtigt.<br />

Bild: Universität Stuttgart IFF/Fraunhofer IPA, Foto: Rainer Bez<br />

20 Juni 2019

_Industrie 4.0<br />

men bekommen damit die Möglichkeit,<br />

ihre Produkte, Anwendungen<br />

und Geschäftsmodelle mit<br />

5G weiterzuentwickeln. Den Unternehmen<br />

wird hierfür zum einen<br />

die notwendige 5G-Infrastruktur<br />

und zum anderen Expertenwissen<br />

zu 5G zur Verfügung gestellt.<br />

Vier Schwerpunkte<br />

Im Transferzentrum 5G4KMU<br />

entstehen vier regionale Testumgebungen<br />

in Stuttgart, Reutlingen,<br />

Mannheim und Freudenstadt, die<br />

mit Demonstratoren verschiedene<br />

industrielle Anwendungsfälle von<br />

·<br />

In Mannheim untersuchen die<br />

Forscher, welche Möglichkeiten<br />

5G für Kliniken und medizinische<br />

Labore eröffnet.<br />

Unternehmen können sich auf<br />

Quick Checks und Exploring Projects<br />

mit einer Testumgebung bewerben.<br />

Im Exploring Project wird<br />

zunächst eine Transferanalyse mit<br />

dem Unternehmen durchgeführt<br />

und ein Konzept entworfen. Anschließend<br />

wird das Konzept prototypisch<br />

in einer Testumgebung<br />

umgesetzt. Exploring Projects werden<br />

aus den Mitteln des Transferzentrums<br />

5G4KMU finanziert, somit<br />

entstehen teilnehmenden Un-<br />

Bild: Universität Stuttgart IFF/Fraunhofer IPA, Foto: Rainer Bez<br />

5G veranschaulichen. Abhängig<br />

von ihren Kernkompetenzen fokussiert<br />

sich jede Testumgebung<br />

auf einen bestimmten Themenbereich:<br />

· In Stuttgart konzentrieren sich<br />

die Wissenschaftler des Fraunhofer<br />

IPA auf Potenziale von 5G für Fabriken<br />

und Produktionssysteme,<br />

während sich das Fraunhofer IAO<br />

mit Smart Services und Smart Products<br />

beschäftigt.<br />

· In Freudenstadt legen die Forscher<br />

des Centrums für Digitalisierung,<br />

Führung und Nachhaltigkeit<br />

Schwarzwald den Schwerpunkt<br />

auf Fragestellungen rund um die<br />

Produktion, wobei der Maschinenbau<br />

im Mittelpunkt steht.<br />

· In Reutlingen liegt der Fokus<br />

auf der Logistik sowie der Informationsbereitstellung<br />

im Unternehmen.<br />

Forscher der Stuttgarter Fraunhofer-<br />

Institute IPA und IAO, der Hochschule<br />

Reutlingen und des Campus<br />

Schwarzwald in Freudenstadt erproben<br />

5G gemeinsam mit kleinen und<br />

mittelständischen Unternehmen<br />

(KMU).<br />

ternehmen keine Fremdkosten.<br />

Die Eigenleistung des Unternehmens<br />

bezieht sich auf die Ausformulierung<br />

der Projektidee für die<br />

Bewerbung und deren detaillierte<br />

Vermittlung sowie die Mitarbeit<br />

bei der gemeinsamen Umsetzung<br />

des Exploring Projects in einer<br />

Testumgebung.<br />

↓<br />

Fraunhofer-Institut für Produktionstechnik<br />

und Automatisierung<br />

IPA<br />

www.ipa.fraunhofer.de<br />

Juni 2019 21

_Industrie 4.0<br />

Optisches Prüfsystem zeigt Zusammenspiel von Software und Hardware<br />

Hardware-Baukasten<br />

für lernende Maschine<br />

Für eine intelligente optische Prüfanlage des Fraunhofer IWU lieferte<br />

Maschinenbau Kitz die passende Hardware und Fördertechnik. Denn<br />

auch selbst lernende Software braucht einen festen Rahmen.<br />

Die Anlage des Fraunhofer Institut für Werkzeugmaschinen<br />

und Umformtechnik IWU in Chemnitz<br />

überprüft schwarz lackierte Kleinteile für<br />

die Automobilbranche vollautomatisch auf optische<br />

Fehler. Und die Software kann nicht nur bekannte<br />

Fehlermuster identifizieren, sondern lernt auch, selbstständig<br />

Fehler zu erkennen, zu unterscheiden und zu<br />

bewerten. „Die Software kann zum Beispiel die Daten<br />

unterschiedlicher Sensorsysteme kombinieren“, sagt<br />

Alexander Pierer, wissenschaftlicher Mitarbeiter im<br />

Bereich Automatisierung und Monitoring. Mithilfe<br />

von strukturentdeckenden Verfahren kann die Software<br />

komplexe Zusammenhänge in Datenbeständen<br />

finden und Muster identifizieren.<br />

19 Kameras prüfen dabei bis zu 250 Kleinteile im<br />

Durchlauf auf Fehler. Mit 18 m/min wird der Werkstückträger<br />

mit den zu prüfenden Kleinteilen durch<br />

das System transportiert. Die Kameras machen innerhalb<br />

von drei bis vier Sekunden 360 Bilder, die dann<br />

innerhalb der Taktzeit von 30 Sek. ausgewertet werden.<br />

LED-Lampen beleuchten die Produkte von drei<br />

Seiten. Um Bewegungsunschärfe und Fremdlichteinflüsse<br />

auf den Bildern zu vermeiden, müssen die Produkte<br />

sehr kurz und mit hoher Intensität belichtet<br />

werden: Lichtblitze im Bereich von 10 μs unterstützen<br />

die Kameras, super-präzise Bilder zu schießen.<br />

Software und Hardware müssen dabei einwandfrei<br />

zusammenspielen. „Wir brauchten für die Anlage Fördertechnik<br />

und die komplette Umhausung, Kamerahalterungen,<br />

Computer-Einhausungen und einen Arbeitsplatz“,<br />

sagt Pierer. Aus früheren Projekten hatte<br />

Pierer gute Erfahrungen mit dem Profil- und Fördertechnik-Spezialisten<br />

Maschinenbau Kitz aus Troisdorf<br />

Bild: mk<br />

19 Kameras prüfen bis zu 250 lackierte<br />

Kleinteile im Durchlauf. Halterungen und<br />

Profile von mk sorgen dabei für maximale<br />

Flexibilität der Kameras<br />

22 Juni 2019

_Industrie 4.0<br />

gemacht, der auch dieses Mal die Anforderungen wieder<br />

bestens erfüllte.<br />

Kameras flexibel einstellen<br />

Bei diesem Projekt kam es vor allem auf sehr flexible<br />

Einstellmöglichkeiten für die Kameras an. Um eine lückenlose<br />

Prüfung der Teile zu gewährleisten, mussten<br />

die Kameras 1/10mm-genau, frei in drei Achsen eingestellt<br />

werden können. Hier haben die mk-Konstrukteure<br />

mit den IWU-Mitarbeitern eine effiziente und<br />

flexible Lösung gefunden und die Konzeptzeichnung<br />

mit Leben gefüllt.<br />

Auch besondere Anforderungen waren kein Problem.<br />

So mussten die verwendeten Materialien zum Beispiel<br />

frei von lackbenetzungsstörenden Substanzen (LABS)<br />

und dazu noch antistatisch ausgeführt sein. Zentraler<br />

Bestandteil der Anlage ist ein Zahnriemenförderer<br />

ZRF-P 2010, auf dem der Werkstückträger durch die<br />

gesamte Anlage gefördert wird. Ein Drehgeber am<br />

Motor des Förderers sagt der Software im Hundertstel-mm-Bereich<br />

genau, wo der Werkstückträger sich<br />

auf dem Förderer befindet. Der gesamte Kamerabereich<br />

musste mit einer blickdichten Einhausung versehen<br />

sein, um den Blendschutz für die Bediener zu gewährleisten<br />

und die Optik zu schützen.<br />

All das konnte die Anlage erfüllen, vor allem aufgrund<br />

des Systembaukastens aus Profiltechnik und Fördertechnik.<br />

Vieles konnte man bereits aus dem Standard-<br />

Repertoire verwenden. „Das Preis-Leistungs-Verhältnis<br />

hat uns überzeugt“, sagt Pierer, der sich auch für<br />

zukünftige Projekte gerne wieder an mk wenden will,<br />

„um für unsere Software das ebenso wichtige Drumherum<br />

zu schaffen.“<br />

↓<br />

Maschinenbau Kitz GmbH<br />

www.mk-group.com<br />

Bild: Leoni<br />

Kabel überwachen<br />

Verschleiß selbst<br />

Um Verschleiß an Energiezuführungssystemen und Schleppketten<br />

frühzeitig zu erkennen und ungeplante Stillstände einer Anlage<br />

zu vermeiden, entwickelt Leoni intelligente Kabelsysteme,<br />

die ihren Zustand aktiv überwachen, analysieren und übermitteln.<br />

Schlüsseltechnologie dafür ist Leoniq: Dabei wird ein Leiter<br />

im Kabel in bestimmten Intervallen mit einem Signal überprüft.<br />

Anhand der Veränderungen dieses Signals können Parameter<br />

wie Temperatur, Medieneindrang und mechanische Belastung<br />

entlang des gesamten Kabels überwacht und kritische Stellen<br />

punktgenau lokalisiert werden. Diese werden mittels Cloud-Services<br />

analysiert und an Dashboards übermittelt. So können Betreiber<br />

von Produktionsanlagen nicht nur frühzeitig erkennen,<br />

welche Energiezuführung an die Verschleißgrenze kommt, sondern<br />

auch das betroffene Kabel und die jeweilige Stelle detektieren.<br />

↓<br />

Leoni AG<br />

www.leoni.com<br />

Hochleistungsfähige Automationslösungen für die Präzisionsfertigung<br />

Nur eine hochpräzisen Fertigung schafft Vertrauen, Wohlergehen und Lebensqualität. Bei DESTACO bauen wir auf mehr als 100<br />

Jahre Erfahrung in der Entwicklung von präzisen Bewegungs-, Platzierungs- und Positionierlösungen. Dadurch verfügen wir über<br />

<br />

Wir verbessern Fertigungsprozesse durch Innovation und Automation<br />

Juni 2019 23<br />

automatingtomorrow.com

_Trend des Monats<br />

Wo die Integration der industriellen additiven Fertigung noch stockt<br />

Mit Automation zur<br />

additiven Serienfertigung<br />

Von Prototypen und Ersatzteilen bis zur Serienfertigung – der 3D-Druck erobert<br />

das Terrain. Für die Einbindung der additiven Fertigung in die industriellen Produktionslinien<br />

wird mit Hochdruck an durchgängigen Automatisierungs lösungen<br />

gearbeitet.<br />

Autor: Rochus Rademacher<br />

Bild: Fotolia<br />

24 Juni 2019

<strong>Automationspraxis</strong><br />

Trend des Monats<br />

exklusiv<br />

„2030 wird es flächendeckend ein Nebeneinander<br />

additiver und konventioneller Verfahren geben“<br />

Karsten Heuser, Siemens<br />

Die additive Fertigung ist reif für die Serie,<br />

bislang jedoch eher für kleine bis mittlere<br />

Serien. Zwar integrieren Maschinenhersteller<br />

mehr und mehr Prozessschritte in<br />

einer Maschine – allerdings gibt es noch<br />

kein System, das alle notwendigen Prozesse<br />

integriert. Zudem müssen viele Arbeitsschritte<br />

noch händisch erledigt werden.<br />

IDC sagt dem globalen Markt für 3D-Druck für<br />

2019 eine Wachstumsrate von 21 % auf 13,8<br />

Milliarden Dollar vorher. Über die Hälfte geht<br />

auf Kosten der diskreten Fertigung und die<br />

Wachstumskurve soll die nächsten fünf Jahre unverändert<br />

steigen. Wohin? „2030 wird es flächendeckend<br />

ein Nebeneinander additiver und konventioneller<br />

Verfahren geben“, so das Credo von<br />

Karsten Heuser. Aktuell sei, so der Vice President<br />

Additive Manufacturing bei Siemens Digital Industries,<br />

die industrielle additive Serienfertigung<br />

die Herausforderung, wobei Siemens bereits die<br />

gesamte digitale Prozesskette in einer Softwareumgebung<br />

abbilde: „Somit ist keine Datenkonvertierung<br />

nötig, die ja bei Fehlerhaftigkeit mit einem<br />

Verlust an Informationsgehalt einhergehen kann.“<br />

Das Digital Enterprise Portfolio von Siemens<br />

spannt sich von Software für Design, Simulation<br />

und Optimierung der Bauteile über die Steuerungen<br />

für Anlagen und Fabriken für die additive Fertigung<br />

bis hin zu Automatisierungs- und Antriebslösungen.<br />

Parallel zum digitalen Workflow – hier<br />

greifen Lösungen wie Solid Edge, die PLM-Software<br />

NX, Simatic und Sinumerik für die Automatisierung,<br />

die Prozesssimulationslösung Simcenter,<br />

die Industrial-Edge-Maschinenvernetzung oder<br />

das IoT-Betriebssystem Mindsphere – komplettiert<br />

Siemens die Hardware für die Automatisierung<br />

der additiven Fertigung und verbindet die<br />

Community mit einer Online-Plattform: Seit einem<br />

Jahr gibt es das Additive Manufacturing Network,<br />

das der Fertigungsindustrie Wissen, digitale<br />

Werkzeuge und Produktionskapazitäten für den<br />

industriellen 3D-Druck vorhält. Mit dem Schulterschluss<br />

will Siemens das Risiko eines Einstiegs<br />

in die additive Fertigung senken.<br />

Automatisierung gewinnt Kontur<br />

Auch in Projekten gewinnt die Automatisierung<br />

der additiven Fertigung Kontur. Da ist einmal das<br />

NextGenAM-Projektteam von EOS, Daimler und<br />

Premium Aerotec, das Brücken zwischen den Arbeitsschritten<br />

schlägt – schließlich machen die<br />

Prozessschritte, die dem 3D-Druck vor- und nachgelagert<br />

sind, rund 70 % der Herstellkosten aus.<br />

Und da sind die CAX-Anbieter. „Die meisten stellen<br />

eine einheitliche Umgebung bereit, in der konstruiert,<br />

simuliert und die Fertigungsvorbereitung<br />

durchgeführt werden kann. Hinzu kommt, dass<br />

Juni 2019 25

_Trend des Monats<br />

Karsten Heuser,<br />

Vice President Additive<br />

Manufacturing bei<br />

Siemens Digital<br />

Industries:<br />

Tobias Baur, General<br />

Manager Trumpf Additive<br />

Manufacturing:<br />

„Siemens<br />

bildet die gesamte<br />

digitale<br />

Prozesskette<br />

des additiven<br />

Serienverfahrens in einer<br />

Softwareumgebung ab.“<br />

Bild: Siemens<br />

„Für die Automatisierung<br />

bei der additiven<br />

Fertigung<br />

gibt es kein Patentrezept.<br />

Denn jede Anwendung<br />

hat andere Anforderungen.“<br />

Bild: Trumpf<br />

sie über Schnittstellen verfügen, um ihre AM-Applikation<br />

zu erweitern“, erklärt Mirco Schöpf,<br />

Product Manager bei EOS, der als Beispiel die Integration<br />

der EOS-Software Eosprint 2 in die Siemens-PLM-Software<br />

NX anführt. „Anwender arbeiten<br />

dadurch nur noch in einer Software-Umgebung<br />

– von der digitalen Bauteilkonstruktion bis<br />

zum AM-Bauprozess.“<br />

Doch die Welt ist nicht so einfach. „Für die Automatisierung<br />

bei der additiven Fertigung gibt es<br />

kein Patentrezept“, bremst Tobias Baur, General<br />

Manager Trumpf Additive Manufacturing, überzogene<br />

Erwartungen. „Jede Anwendung hat andere<br />

Anforderungen, auf die auch die Automatisierungslösungen<br />

abgestimmt sein müssen.“ Diese<br />

Komplexität hat die Arbeitsgemeinschaft AM<br />

(Additive Manufacturing) des VDMA in Automatisierungs-Roadmaps<br />

aufgedröselt, die auch die<br />

Lösungsverfügbarkeit bewerten: Leider klebt an<br />

vielen Pre-, In- und Post-Prozessen sowie am<br />

Druckvorgang selbst noch das Label „Zukunftsmusik“.<br />

Tool prüft, ob sich Teil additiv fertigen lässt<br />

In der Automation senken additiv gefertigte Betriebsmittel und Vorrichtungen<br />

Kosten und beschleunigen Abläufe. In der Praxis werden<br />

schon Betriebsmittel und Vorrichtungen wie Greifer, Halter, Führungen<br />

und Equipment zur Materialbereitstellung sowie Schablonen, Abdeckungen<br />

oder Prüfvorrichtungen in 3D gedruckt.<br />

Ein hilfreiches Werkzeug, um Bauteile auf eine mögliche additive Herstellung<br />

abzutasten, ist der Additive Manufacturing Part Identifier<br />

(AMPI) von 3yourmind aus Berlin. Bei dem Use Case Screening werden<br />

Bauteil-Datenbanken automatisiert nach technischen und wirtschaftlichen<br />

Kriterien auf 3D-Druck-Kandidaten geprüft. Die Deutsche<br />

Bahn, die schon rund 15.000 Ersatz- und andere Teile gedruckt<br />

hat, verwendet das Software-Tool als Schnittstelle für das Einsammeln<br />

von Ideen für weitere 3D-Druck-Anwendungen.<br />

↓<br />

Es geht schrittweise voran. Trumpf-Manager Tobias<br />

Baur verweist auf Anlagen der Serie TruPrint,<br />

wo der Bauprozess, also das Ausrichten der Laser<br />

und das Beschichten, automatisch abläuft. „Unsere<br />

neuste Anlage, die TruPrint 5000, übernimmt<br />

schon beim Rüsten viele Arbeitsschritte alleine.“<br />

Das Ausrichten der Laserstrahlen zueinander laufe<br />

hier ebenfalls selbstständig ab, ebenso wie das<br />

Einrichten des ersten Pulverschichtauftrags. Weitere<br />

Prozessschritte seien bei Trumpf-Anlagen teilautomatisiert.<br />

„Bei der Konstruktion des Bauteils<br />

auf dem Rechner lassen sich zum Beispiel die<br />

Stützstrukturen per Mausklick erstellen, der Mitarbeiter<br />

prüft den Entwurf noch einmal und<br />

nimmt gegebenenfalls Anpassungen vor.“<br />

Kein System integriert alle Prozesse<br />

Ähnlich beurteilt Christoph Hauck, Geschäftsführer<br />

bei Toolcraft, die Situation. „Der Prozess ist<br />

reif für die Serie, allerdings für kleine bis mittlere<br />

Serien.“ Für die Großserie seien möglicherweise<br />

ganze Fertigungsschritte neu zu denken. Es gebe<br />

Ansätze von Maschinenherstellern zur Abdeckung<br />

vieler Prozessschritte in einer Maschine. „Jedoch<br />

haben wir noch kein System gesehen, das alle notwendigen<br />

Prozesse integriert.“ Als teilautomatisierte<br />

Einzelschritte nennt der Toolcraft-Technologieverantwortliche<br />

das Entpulvern und Reinigen,<br />

jedoch müsse das Bauteil den folgenden Prozessschritten<br />

manuell zugeführt werden. Hauck: „Es<br />

gibt auch Arbeitsschritte, die händisch erledigt<br />

werden müssen, wie etwa die Stützstrukturentfernung.“<br />

Wie die automatisierte additive Serienfertigung<br />

aussehen könnte, zeigt die im NextGen-Projekt installierte<br />

Pilotanlage bei Premium Aerotec. „Kern<br />

der Pilotproduktionskette ist das Vier-Laser-System<br />

EOS M 400-4 zum metallbasierten industriellen<br />

3D-Druck, das mit einer Pulverstation ausgestattet<br />

und mit einer Rüst- sowie Auspackstation<br />

26 Juni 2019

_Trend des Monats<br />

Nikolai Zaepernick,<br />

EOS GmbH Electro<br />

Optical:<br />

Christoph Hauck,<br />

Geschäftsführer MBFZ<br />

Toolcraft:<br />

„Da die Kontrolle<br />

im Bau -<br />

prozess erfolgt,<br />

kann ein<br />

großer Teil der<br />

nachgeschal -<br />

teten Qualitätsprüfung vermieden<br />

werden.“<br />

Bild: EOS<br />

„Wir haben<br />

noch kein System<br />

gesehen, das alle notwendigen<br />

Prozesse integriert.“<br />

Bild: Toolcraft<br />

verbunden ist“, skizziert Dominik Hertle, EOS<br />

Project Manager, die Konfiguration. Transportiert<br />

werden die additiv gefertigten Bauteile zwischen<br />

den Stationen voll automatisiert in einem Container<br />

auf einem fahrerlosen Transportfahrzeug. Zur<br />

Nachbearbeitung schnappt sich ein Roboter die<br />

Bauplattform mit den Bauteilen und legt sie zur<br />

Wärmenachbehandlung in einen Ofen. „Derselbe<br />

Roboterarm entnimmt die Bauplattform anschließend<br />

und liefert sie für die Qualitätssicherung an<br />

eine 3D-Vermessungsstation. Abschließend trennt<br />

eine Säge die Teile von der Plattform.“<br />

Qualitätssicherung ist entscheidend<br />

Entscheidend für den Erfolg einer automatisierten<br />

additiven Serienfertigung ist die Qualitätsabsicherung.<br />

„Schon kleinste Unebenheiten im Pulverbett<br />

können das Bauteil unbrauchbar machen. Die Anlage<br />

ist umsonst gelaufen und hat teures Material<br />

verschwendet.“ Um das zu vermeiden, setzt<br />

Trumpf-Manager Baur auf automatisiertes Monitoring<br />

während des Drucks: Bei Trumpf-Anlagen<br />

macht eine hochauflösende Kamera im Drucker<br />

nach jeder Schicht Fotos des Pulverbetts – eine<br />

Bildauswertung identifiziert Prozessfehler und<br />

schlägt sofort Alarm. Schmelzbad-Monitoring<br />

und ein Datenabgleich mit einem Referenzwerkstück<br />

erhöhen die Prozesssicherheit weiter.<br />

Auch EOS erfasst produktions- und qualitätsrelevante<br />

Daten in Echtzeit über die modulare Eostate<br />

Monitoring Suite. Mirco Schöpf: „Da die Kontrolle<br />

bereits im AM-Bauprozess erfolgt, kann ein<br />

großer Teil der nachgeschalteten Qualitätsprüfung<br />

zunehmend vermieden werden. Dies hat auch positive<br />

Auswirkungen auf die Stückkosten.“<br />

Für einen Einstieg in eine automatisierte<br />

3D-Druck-Fertigung muss ein Unternehmen den<br />

Druckprozess beherrschen, die Automatisierung<br />

planen, Einzelschritte umsetzen und sich dann um<br />

eine tiefere Integration in den Produktionsprozess<br />

kümmern. Hersteller wie Trumpf leisten Schützenhilfe<br />

beim Anlagenaufbau, durch Schulungen für<br />

3D-gerechtes Konstruieren und beim Handling<br />

des Druckers. „Grundsätzlich aber muss ein Anwenderunternehmen<br />

ein Verständnis für den<br />

3D-Druck entwickeln, zudem sind viele Konstrukteure<br />

mit dem Konstruieren in 3D noch nicht vertraut“,<br />

berichtet Trumpf-Experte Baur.<br />

Einstieg über klare Zieldefinition<br />

Den Einstieg über eine klare Zieldefinition empfiehlt<br />

Rainer Salzberger, Digital Manufacturing<br />

Consultant bei EOS, der Beispiele in Form von<br />

Fragen liefert: „Will man einen mannlosen<br />

24/7-Betrieb der eigenen Fertigung erreichen, Mitarbeiter<br />

von einfachen, wiederkehrenden Tätigkeiten<br />

entlasten oder Taktzeiten optimieren sowie<br />

komplizierte, fehleranfällige Abläufe in den Griff<br />

bekommen?“<br />

Dann geht es zur Sache: Software-Tools simulieren<br />

den Fertigungsablauf, der Lösungsvorschlag<br />

bestimmt auf Basis der Fertigungskapazität das<br />

nötige Equipment, den Material- und Teilefluss<br />

sowie Platz- und Ressourcenbedarf. Priorisiert<br />

werden die für die Wertschöpfungskette wichtigen<br />

automatisierbaren Schritte umgesetzt. Die Automationslücken<br />

bleiben Sache der Forschung und<br />

Entwicklung. Toolcraft-Chef Christoph Hauck,<br />

auch Vorstandsvorsitzender der VDMA-AG Additive<br />

Manufacturing, rät zu staatlich geförderten<br />

Verbundprojekten: „Schließlich geht es um eine<br />

Zukunftstechnologie mit großem technologischem<br />

und wirtschaftlichem Potenzial.“ ↓<br />

https://am.vdma.org<br />

https://www.eos.info<br />

https://siemens.com/additive-manufacturing<br />

https://www.trumpf.com<br />

https://www.toolcraft.de<br />

https://additive-manufacturing-network.sws.siemens.com<br />

Juni 2019 27

_Additive Fertigung<br />

Interview Christoph Hauck, Geschäftsführer bei MBFZ Toolcraft GmbH<br />

„Reif für kleine bis<br />

mittlere Serien“<br />

Wo die additive Fertigung in Sachen Automation sowie Serienfertigung<br />

steht und wo noch Potenziale erschlossen werden<br />

müssen, erläutert Christoph Hauck, Geschäftsführer bei Toolcraft.<br />

Autor: Rochus Rademacher<br />

AP: Hat das Additive Manufacturing seine Tauglichkeit<br />

für die industrielle Serienfertigung<br />

schon unter Beweis gestellt?<br />

Hauck: Ja, das hat es. Der Prozess ist reif für die<br />

Serie, allerdings für kleine bis mittlere Serien.<br />

Hierzu trägt auch die steigende Zahl an Normen<br />

und Zertifizierungen bei. Jedoch sind noch einige<br />

Prozessschritte sehr umständlich und nur manuell<br />

zu erledigen. Bis zur Großserie sind noch viele Potenziale<br />

zu erschließen und möglicherweise ganze<br />

Fertigungsschritte neu zu denken.<br />

AP: Wie sieht ein Konzept aus, nach dem sich<br />

3D-gedruckte Bauteile möglichst ohne manuelle<br />

Zwischenschritte in Fertigungsketten integrieren<br />

lassen?<br />

Hauck: Ohne manuelle Zwischenschritte ist die<br />

Fertigung zurzeit nicht möglich. Es gibt bereits einige<br />

Ansätze von Maschinenherstellern zur Integration<br />

möglichst vieler Prozessschritte in einer<br />

Maschine. Jedoch haben wir noch kein System gesehen,<br />

das alle notwendigen Prozesse integriert.<br />

Auch Forschungsprojekte beschäftigen sich intensiv<br />

mit dem Thema Verkettung und Automation.<br />

Hier können wir mit unserem Knowhow in der<br />

Anwendung der Technologie einiges beitragen.<br />

AP: Ein automatisiertes Produktionssystem zur<br />

additiven Serienfertigung ist komplex. Welche<br />

Foto: Toolcraft<br />

Toolcraft-Geschäfts -<br />

führer Christoph Hauck:<br />

„Wir setzen Siemens NX<br />

für eine durchgängige digitale<br />

Prozesskette ein.“<br />

28 Juni 2019

_Additive Fertigung<br />

Arbeitsschritte lassen sich mit heutigen Technologien<br />

und Systemen schon automatisieren?<br />

Hauck: Einzelschritte wie das Entpulvern und<br />

Reinigen sind in entsprechenden Maschinen bereits<br />

teilweise automatisiert. Jedoch muss das Bauteil<br />

den darauffolgenden Prozessschritten manuell<br />

zugeführt werden. Es gibt auch Arbeitsschritte, die<br />

fast ausschließlich händisch erledigt werden müssen<br />

– etwa die Stützstrukturentfernung.<br />

AP: Bei der Fertigungsvorbereitung müssen<br />

Konstruktionsdaten für den Materialaufbau<br />

präpariert werden. Ist die digitale Prozesskette<br />

über Schnittstellen geschlossen?<br />

Hauck: Ja, in Sachen Software sind wir mit unserem<br />

Partner Siemens ein sehr großes Stück vorangekommen.<br />

Wir setzen Siemens NX für eine<br />

durchgängige digitale Prozesskette – von der Konstruktion<br />

über die Schichtbaudaten und die Anlagensteuerung<br />

bis zur Bauteilinformation – ein.<br />

AP: Und die Entnahme der Werkstücke aus der<br />

Bauteilplattform übernimmt ein Roboterarm?<br />

Hauck: Nein, die Entnahme erfolgt – noch – manuell.<br />

AP: Bei der Nachbearbeitung sind Werkstücke<br />

zu säubern und bei Bedarf dann einem Fini -<br />

shing zuzuführen. Ist das die Aufgabe von Spezialmaschinen<br />

und Intralogistik?<br />

Hauck: Ja und nein. Die Säuberung erfolgt in einer<br />

eigens dafür konstruierten Maschine. Darin<br />

wird das Bauteil gedreht und gerüttelt, bis das<br />

Bauteil pulverfrei ist. Danach wird es den ver-<br />

schiedensten Nacharbeiten zugeführt. Wir haben<br />

mit unserem neuen Metall-Laserschmelzzentrum<br />

den Teilefluss optimiert und können im Anschluss<br />

an den AM-Prozess die weitere Prozesskette im<br />

Haus abbilden – Vakuumofen, Drahterosion/Säge,<br />

CNC Fräsen/Drehen, optisches, taktiles und zerstörungsfreies<br />

Prüfen.<br />

AP: Wesentlich ist die Qualitätskontrolle. An<br />

welchen Stellen der vernetzten Prozesskette<br />

greift sie?<br />

Hauck: Die Qualitätskontrolle setzt vor, während<br />

und nach dem Baujob an. Bereits vor der Produktion<br />

wird die Qualität durch geschultes Personal<br />

und standardisierte Prozesse gesichert. Im Labor<br />

werden nicht nur das Material, sondern auch gefertigte<br />

Proben geprüft. Die Tests erfolgen manuell.<br />

In der Maschine wird der gesamte Baujob<br />

durch ein Monitoring-System überwacht, das automatisiert<br />

Daten erfasst und ins System zurückspielt.<br />

Das gefinishte Bauteil wird optisch, taktil<br />

und zerstörungsfrei geprüft. Mit Siemens NX<br />

können wir in allen Bereichen auf eine durchgängige<br />

Softwareumgebung zugreifen.<br />

↓<br />

MBFZ Toolcraft GmbH<br />

www.toolcraft.de<br />

„Ohne manuelle Zwischenschritte ist<br />

die Fertigung zurzeit nicht möglich.“<br />

Christoph Hauck, Toolcraft<br />

Best of Test ... chainflex®<br />

Steuerleitung<br />

41 Test<br />

Mio. Hübe<br />

getestet<br />

2233<br />

1.350 Typen, bis 7 Preisklassen<br />