1 - Suter Swiss-Composite Group

1 - Suter Swiss-Composite Group

1 - Suter Swiss-Composite Group

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Ausg./Ed. 06.09 Änderungen vorbehalten / Modifications reserved<br />

vakuumPreSSen<br />

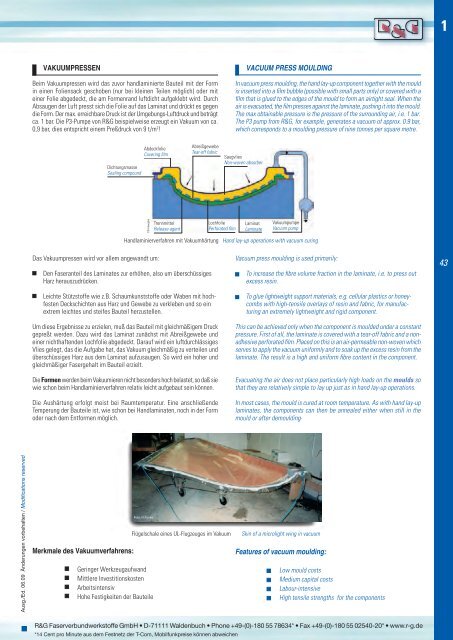

Beim Vakuumpressen wird das zuvor handlaminierte Bauteil mit der Form<br />

in einen Foliensack geschoben (nur bei kleinen Teilen möglich) oder mit<br />

einer Folie abgedeckt, die am Formenrand luftdicht aufgeklebt wird. Durch<br />

Absaugen der Luft presst sich die Folie auf das Laminat und drückt es gegen<br />

die Form. Der max. erreichbare Druck ist der Umgebungs-Luftdruck und beträgt<br />

ca. 1 bar. Die P3-Pumpe von R&G beispielweise erzeugt ein Vakuum von ca.<br />

0,9 bar, dies entspricht einem Preßdruck von 9 t/m 2 !<br />

Dichtungsmasse<br />

Sealing compound<br />

Das Vakuumpressen wird vor allem angewandt um:<br />

Den Faseranteil des Laminates zur erhöhen, also um überschüssiges<br />

Harz herauszudrücken.<br />

Leichte Stützstoffe wie z.B. Schaumkunststoffe oder Waben mit hoch-<br />

festen Deckschichten aus Harz und Gewebe zu verkleben und so ein<br />

extrem leichtes und steifes Bauteil herzustellen.<br />

Um diese Ergebnisse zu erzielen, muß das Bauteil mit gleichmäßigem Druck<br />

gepreßt werden. Dazu wird das Laminat zunächst mit Abreißgewebe und<br />

einer nichthaftenden Lochfolie abgedeckt. Darauf wird ein luftdurchlässiges<br />

Vlies gelegt, das die Aufgabe hat, das Vakuum gleichmäßig zu verteilen und<br />

überschüssiges Harz aus dem Laminat aufzusaugen. So wird ein hoher und<br />

gleichmäßiger Fasergehalt im Bauteil erzielt.<br />

Die Formen werden beim Vakuumieren nicht besonders hoch belastet, so daß sie<br />

wie schon beim Handlaminierverfahren relativ leicht aufgebaut sein können.<br />

Die Aushärtung erfolgt meist bei Raumtemperatur. Eine anschließende<br />

Temperung der Bauteile ist, wie schon bei Handlaminaten, noch in der Form<br />

oder nach dem Entformen möglich.<br />

merkmale des vakuumverfahrens:<br />

Geringer Werkzeugaufwand<br />

Mittlere Investitionskosten<br />

Arbeitsintensiv<br />

Hohe Festigkeiten der Bauteile<br />

Abdeckfolie<br />

Covering film<br />

Handlaminierverfahren mit Vakuumhärtung Hand lay-up operations with vacuum curing<br />

Foto: H.Funke<br />

Flügelschale eines UL-Flugzeuges im Vakuum Skin of a microlight wing in vacuum<br />

R&G Faserverbundwerkstoffe GmbH • D-71111 Waldenbuch • Phone +49-(0)-180 55 78634* • Fax +49-(0)-180 55 02540-20* • www.r-g.de<br />

*14 Cent pro Minute aus dem Festnetz der T-Com, Mobilfunkpreise können abweichen<br />

CS-Interglas<br />

Trennmittel<br />

Release agent<br />

Abreißgewebe<br />

Tear-off fabric<br />

Lochfolie<br />

Perforated film<br />

vacuum PreSS mouLdinG<br />

In vacuum press moulding, the hand lay-up component together with the mould<br />

is inserted into a film bubble (possible with small parts only) or covered with a<br />

film that is glued to the edges of the mould to form an airtight seal. When the<br />

air is evacuated, the film presses against the laminate, pushing it into the mould.<br />

The max obtainable pressure is the pressure of the surrounding air, i.e. 1 bar.<br />

The P3 pump from R&G, for example, generates a vacuum of approx. 0.9 bar,<br />

which corresponds to a moulding pressure of nine tonnes per square metre.<br />

Saugvlies<br />

Non-woven absorber<br />

Laminat<br />

Laminate<br />

Vakuumpumpe<br />

Vacuum pump<br />

Vacuum press moulding is used primarily:<br />

To increase the fibre volume fraction in the laminate, i.e. to press out<br />

excess resin.<br />

To glue lightweight support materials, e.g. cellular plastics or honey-<br />

combs with high-tensile overlays of resin and fabric, for manufac-<br />

turing an extremely lightweight and rigid component.<br />

This can be achieved only when the component is moulded under a constant<br />

pressure. First of all, the laminate is covered with a tear-off fabric and a nonadhesive<br />

perforated film. Placed on this is an air-permeable non-woven which<br />

serves to apply the vacuum uniformly and to soak up the excess resin from the<br />

laminate. The result is a high and uniform fibre content in the component.<br />

Evacuating the air does not place particularly high loads on the moulds so<br />

that they are relatively simple to lay up just as in hand lay-up operations.<br />

In most cases, the mould is cured at room temperature. As with hand lay-up<br />

laminates, the components can then be annealed either when still in the<br />

mould or after demoulding.<br />

features of vacuum moulding:<br />

Low mould costs<br />

Medium capital costs<br />

Labour-intensive<br />

High tensile strengths for the components<br />

1<br />

43