dihw MAGAZIN 4/2023

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Die Fachpublikation dihw MAGAZIN berichtet in vierteljährlichem Turnus über Werkzeuge und Prozesse zur Bearbeitung von Metallen, Metalllegierungen, Verbundwerkstoffen, Naturstein, Beton, Holz- und Holzprodukten, Glas sowie von sonstigen Produkten. Was lesen Sie im dihw MAGAZIN? Branchenübergreifende Berichte im Sinne der spezifischen Nutzung und Anwendung von Werkzeugen mit superharten Schneid-stoffen aus Diamant, PKD, CVD, CBN, oder aus Werkstoffen wie Keramik und Hartmetall. Ergänzt um fundierte Fachartikel aus Wissenschaft, Forschung und Industrie. Wer liest das dihw MAGAZIN? Entscheidungsträger im Einsatzbereich der Industriediamanten, Leser aus der internationalen Automobilindustrie sowie aus hochspezialisierten Zulieferunternehmen für die innovative Luft- und Raumfahrt. Ebenso Spezialisten aus dem Getriebebau, aus der holzverarbeitenden Industrie und Anwender von Hochleistungswerkzeugen in der Metallverarbeitung, bei der Bearbeitung von Naturstein, Beton und Glas sowie in der Holz und Kunststoff verarbeitenden Industrie.

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

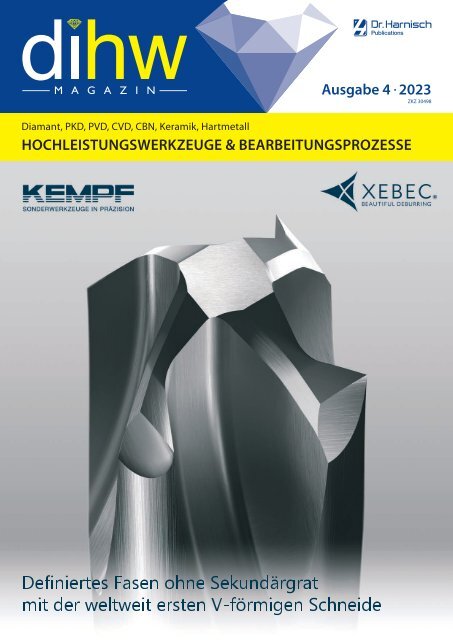

Ausgabe 4 · <strong>2023</strong><br />

ZKZ 30498<br />

Diamant, PKD, PVD, CVD, CBN, Keramik, Hartmetall<br />

HOCHLEISTUNGSWERKZEUGE & BEARBEITUNGSPROZESSE<br />

Definiertes Fasen ohne Sekundärgrat<br />

mit der weltweit ersten V-förmigen Schneide

Ein Spezialist vor Ort.<br />

Immer eine Lösung bereit.<br />

Wir sind Techniker, die ihr Handwerk verstehen und Fertigungsprozesse<br />

durchdringen. Wenn Sie uns brauchen, sind wir vor Ort und lösen mit<br />

Know-how und Expertise.<br />

www.genau-unser-ding.de<br />

DIE Zerspanungslösung<br />

CERATIZIT ist eine Hightech-Engineering-Gruppe,<br />

spezialisiert auf Zerspanungswerkzeuge und<br />

Hartstofflösungen.<br />

Tooling a Sustainable Future<br />

www.ceratizit.com<br />

2 <strong>dihw</strong> 15 4 · <strong>2023</strong>

Editorial<br />

Eric Schäfer<br />

Redakteur<br />

Smart<br />

Manufacturing<br />

Solutions.<br />

Gespannt wie ein Flitzebogen …<br />

… erinnern Sie sich noch an dieses Gefühl, das in Ihrer Kindheit häufig vor anstehenden<br />

Geburts- oder Festtagen aufkam? Solch eine gespannte Erwartung verspürten wohl viele<br />

vor der EMO <strong>2023</strong>. Nicht nur Aussteller, sondern auch Besucher erhofften sich einiges von<br />

der Messe. Und – sie wurden nicht enttäuscht. Innovatives für alle Aspekte der Fertigungstechnologie<br />

war zu sehen. Auf einige Neuvorstellungen, die uns beim Messerundgang<br />

aufgefallen sind, gehen wir in unserem EMO-Report in dieser Ausgabe näher ein. Darunter<br />

Neuheiten von der Werkzeugmaschine über das Werkzeug bis hin zur Spanntechnik,<br />

mit denen sich Prozesslösungen noch einfacher, effizienter und nachhaltiger realisieren<br />

lassen.<br />

Trotz der weltweiten Nachfrageschwäche – insbesondere aus Europa und Asien – erwartet<br />

die Werkzeugmaschinenindustrie mittel- und langfristig starke Impulse aus verschiedenen<br />

Abnehmerbranchen. Denn die fortschreitende Automatisierung, die zunehmende<br />

Digitalisierung, die Elektromobilität, der Aufbau kritischer Infrastruktur und Investitionen<br />

in erneuerbare Energien bieten große Potenziale für die Fertigungstechnik. Dabei werden<br />

nicht nur leistungsfähige Maschinen und geeignete Werkzeugen benötigt, sondern –<br />

ebenso wichtig – moderne Spanntechnik, um nachhaltig und effizient produzieren zu<br />

können. Neues aus der Welt der Spanntechnik, auch dazu mehr in dieser <strong>dihw</strong>.<br />

Den Werkzeugschleifspezialisten unter unseren Lesern, die sich gern persönlich über<br />

aktuelle und zukünftige Entwicklungen in der Schleiftechnologie informieren möchten,<br />

empfehlen wir im kommenden Frühjahr wärmstens einen Besuch des Wernesgrüner<br />

Werkzeugsymposiums 2024. Teilnehmer dürfen sich auf spannende Fachvorträge mit<br />

starkem Bezug zum Werkzeugschleifen und hoher Anwendungsorientierung freuen.<br />

Smarte Lösungen für eine smarte<br />

Zukunft. SW ist mehr als ein<br />

Maschinenhersteller. SW ist<br />

Lösungsanbieter.<br />

Für die hochproduktive Fertigung unserer<br />

Kunden liefern wir intelligente Lösungen<br />

- komplett, maßgeschneidert und mit<br />

Service. Mehr Flexibilität, Konnektivität,<br />

Modularität und Produktivität - dafür<br />

stehen die Bearbeitungszentren von SW.<br />

Mit maßgeschneiderten<br />

Fertigungslösungen für eine hochpräzise<br />

und wirtschaftliche Produktion<br />

unterstützen wir Hersteller und Zulieferer<br />

in zahlreichen Branchen.<br />

Ihre Vorteile – Ihr Vorsprung –<br />

Ihre Fertigungswelt.<br />

sw-machines.com<br />

Doch nun wollen wir Sie nicht weiter auf die Folter spannen und wünschen Ihnen<br />

viel Spaß beim Lesen.<br />

Eric Schäfer<br />

Redakteur

Inhalt<br />

6 Titelstory<br />

6 Definiertes Fasen ohne Sekundärgrat mit der weltweit ersten V-förmigen Schneide KEMPF GMBH<br />

9 News & Facts<br />

9 Im Gespräch<br />

10 Markt/Personalien<br />

17 Veranstaltungen/Messen<br />

19 Forschung<br />

20 Werkstoffe & Werkzeuge<br />

24 Mehrschneidige PKD-Werkzeuge für die Bearbeitung von technischer Keramik<br />

28 CNC-Diamantdrahtsägen zum Schneiden von Konturen in Glas<br />

31 Digitalisiert wettbewerbsfähig bleiben<br />

33 Bearbeitungsprozesse<br />

35 Zerspanen: Funktionsintegrierte Implantate durch neuartige synchronisiert-zyklische<br />

Zerspanprozesse<br />

37 Schleifen: Alles in einer Anlage für die Serienfertigung<br />

40 Schleifen: Präzisionsanwendungen in der Medizintechnik<br />

42 Komponenten & Zubehör<br />

44 Starkes Spannmittel mit Allrounder-Qualitäten<br />

47 EMO-Report<br />

47 Innovative Lösungen für aktuelle Herausforderungen<br />

4 <strong>dihw</strong> 15 4 · <strong>2023</strong>

GREEN EFFICIENT TECHNOLOGIES<br />

Die unabhängige Medienplattform<br />

für Energieversorgung, Effizienzsteigerung<br />

und alternative Energieträger und -speicher<br />

Nachhaltige Möglichkeiten in der<br />

Prozesstechnologie<br />

Kreislaufwirtschaft im industriellen<br />

Produktionsprozess<br />

Themenbereiche H 2<br />

, Synthetische<br />

Kraftstoffe, Wasser, Solar & Photovoltaik,<br />

Windkraft, Bioenergie, Geothermie,<br />

Batterietechnologie, Systemintegration<br />

und weitere Alternativmöglichkeiten<br />

<strong>dihw</strong> 15 4 ·<strong>2023</strong> 5<br />

Dr. Harnisch Verlags GmbH · Eschenstraße 25 · 90441 Nürnberg · Tel.: +49 (0) 911 - 2018 0 · info@harnisch.com · www.harnisch.com

Titelstory<br />

Definiertes Fasen ohne Sekundärgrat mit der<br />

weltweit ersten V-förmigen Schneide<br />

Mit dem neuen Burrless Chamfering Cutter entfällt das Entfernen von Sekundärgrat nach dem Anfasen<br />

Eine wirkliche Innovation im Bereich der<br />

Standard-Entgratfräser auf den Markt zu<br />

bringen ist eine Herausforderung. Denn für<br />

fast jeden Einsatzzweck gibt es bereits eine<br />

oder mehrere Lösungen. Dennoch hat es<br />

sich der Hersteller für hochqualitative Entgratwerkzeuge<br />

Xebec aus Japan zur Aufgabe<br />

gemacht, den „Fasenfräser“ auf ein neues<br />

Niveau zu heben und eine Schneide entwickelt,<br />

die es so bisher noch nicht gab. Mit der<br />

weltweit ersten V-förmigen Schneide wird<br />

die Entstehung von Sekundärgraten vollkommen<br />

vermieden, sodass durch den Einsatz<br />

des „Burrless Chamfering Cutters“ nachgelagerte<br />

Entgratprozesse entfallen und die<br />

Werkzeug- bzw. Produktionskosten von Fasen<br />

deutlich reduziert werden. KEMPF, der<br />

Entgratspezialist aus Reichenbach-Fils, setzt<br />

das innovative Werkzeug mit großem Erfolg<br />

bei seinen Kunden ein.<br />

Bereits der allererste Kundeneinsatz des<br />

Burrless Chamfering Cutters noch vor dem<br />

offiziellen Verkaufsstart zeigte das große<br />

Potenzial. Ein plangefrästes Aluminium-Bauteil<br />

mit Halbkreiskontur wies entlang<br />

der gesamten Werkstückkontur einen<br />

leichten Flittergrat auf. Obwohl die Vorbearbeitung<br />

mit PKD-Planfräser schon relativ<br />

gute Ergebnisse zeigte und keine großen<br />

Grate entstanden, war dennoch Grat zu erkennen,<br />

der letztlich entfernt werden sollte.<br />

Der unbeschichtete und damit etwas schärfere<br />

Fräser Typ 06N, der sich perfekt für die<br />

Aluminiumbearbeitung eignet, wurde daraufhin<br />

ausgewählt, um die gewünschte<br />

Fase mit 0,75 x 45° entlang der Kontur anzubringen.<br />

Schon nach der ersten Entgratung<br />

war klar – der neue Burrless Chamfering<br />

Cutter arbeitet auf einem neuen Niveau.<br />

V-förmige Schneiden bringen den<br />

kleinen aber feinen Unterschied<br />

Trotz der zunehmenden Automatisierung<br />

in den letzten Jahren hat sich nach wie<br />

vor das Entgraten als Problembereich für<br />

Produktions- und Betriebsingenieure, insbesondere<br />

in der Massenproduktion herausgestellt.<br />

Als letzter Schritt im Bearbeitungsablauf<br />

wird das Entgraten oft noch<br />

von Hand, daher arbeitsintensiv und nicht<br />

prozesssicher, bewerkstelligt. Xebec und<br />

KEMPF verfolgen seit Jahrzehnten gemeinsam<br />

das Ziel, Kundenbauteile #gratfrei direkt<br />

von der Maschine zu bekommen und<br />

Produktionsmitarbeiter von den lästigen<br />

manuellen Entgratarbeiten zu entlasten.<br />

Mit Erfolg: Ein großes Portfolio innovativer<br />

Entgratwerkzeuge steht mittlerweile bereit,<br />

um verschiedenste Konturen, darunter<br />

auch komplexe Verschneidungen von<br />

Kreuzbohrungen, zu entgraten.<br />

Für die Entgratung einfacher Kanten hingegen,<br />

schienen bereits Lösungen am Markt<br />

etabliert. Eine gängige Methode, um Kanten<br />

zu bearbeiten und Grate zu entfernen, ist das<br />

Anfasen mit einem Fas- bzw. Entgratfräser.<br />

Das Anfasen mit herkömmlichen Fas- bzw.<br />

Entgratwerkzeugen mit geraden Schneidkanten<br />

führt jedoch dazu, dass sich an der<br />

Ober- und Unterkante (Aus- und Eintrittsseite<br />

der Fase) bereits nach kurzer Standzeit<br />

der Werkzeuge kleine Sekundärgrate bilden.<br />

Dies passiert dann, wenn ein stumpfer<br />

Schnitt das Material beim Spanbruch an die<br />

Fasenaußenkante fließen lässt.<br />

Der Ablauf ähnelt der Art und Weise, wie<br />

ein Schneepflug Schnee von einer Straße<br />

räumt. Schnee sammelt sich vor der Schaufel<br />

und fließt zu den Rändern ab. Während<br />

die sich bildenden Sekundärgrate für manche<br />

Anwendungen toleriert werden können,<br />

erfordern andere Anwendungen die<br />

Nachbearbeitung dieser Sekundärgrate.<br />

Eine durchgeführte Kundenumfrage ergab<br />

sogar, dass über 80 Prozent der Anwender<br />

nach dem Anfasen noch zusätzlich den Sekundärgrat<br />

entfernen müssen. Eine gängige<br />

Praxis also, für die Xebec mit Keramikfaser-Bürsten<br />

bereits Entgratlösungen anbietet,<br />

aber das Problem eben nicht sprichwörtlich<br />

„an der (Grat-) Wurzel“ packt.<br />

2017 kam dann die Idee auf, den Gesamtprozess<br />

des Anfasens grundlegend zu<br />

überdenken und wenn möglich, den zweiten<br />

Schritt des Entgratens nach dem Anfasen<br />

zu eliminieren. Hauptaugenmerk<br />

galt dabei den Schneiden, denn nicht nur<br />

Die Wirkungsweise der patentierten V-förmigen Schneide ist entscheidend für das sekundärgratfreie Endergebnis. Im Prinzip lässt sich der Ablauf<br />

in drei Stufen unterteilen und veranschaulichen: Der äußere Bereich der Schneide schert die Oberkante des Materials ab und drückt den<br />

Span in Richtung Zentrum der Fase. Der innere Bereich der Schneide kommt anschließend zum Einsatz und drückt den Span nach oben in Richtung<br />

Zentrum der Fase. Schließlich wird der Span im Zentrum der Fase vom Werkstück abgeschert und das Werkzeug verlässt den Kontaktpunkt<br />

zum Werkstück.<br />

6 <strong>dihw</strong> 15 4 · <strong>2023</strong>

Titelstory<br />

Zu Versuchszwecken wurde bei einem Bauteil aus Edelstahl die Gratentstehung bei der Vorarbeit<br />

maximiert – aber auch diesen heftigen Grataufwurf entfernte der Burrless Chamfering<br />

Cutter in einem Durchlauf sekundärgratfrei und eine gleichmäßige Fase wurde erzielt.<br />

die Schärfe ist ausschlaggebend, sondern<br />

auch Anordnung und Form haben einen<br />

erheblichen Einfluss auf das Sekundärgratbild.<br />

Die Grundüberlegung lautete: Sekundärgrate<br />

entstehen immer, wenn eine<br />

Schneide Werkstoffmaterial im Bereich der<br />

Werkstückkante abschert. Wie muss dann<br />

eine Schneidenform aussehen, die das<br />

Werkstoffmaterial eben nicht im Bereich<br />

der Werkstückkante abschert? V-förmige<br />

Schneiden erwiesen sich am erfolgreichsten<br />

und sind eine echte Weltneuheit, da der<br />

Fräser erstmals ohne Sekundärgratbildung<br />

anfast und dabei auch höhere Vorschübe<br />

ermöglicht. Nur durch diese recht unübliche<br />

Formgebung der Schneiden ist es möglich,<br />

unabhängig von einem leichten Versatz<br />

des Eingriffspunkts, eine einheitliche,<br />

definierte Fase zu erzeugen und gleichzeitig<br />

dem entstehenden Sekundärgrat vorzubeugen<br />

und diesen abzuscheren.<br />

Quantensprung in der Fasen-Qualität<br />

und den Schnittwerten<br />

Egal welcher Fräser-Typ zum Einsatz kommt<br />

– durch die patentierte V-Form der Schneiden<br />

sind bisher nicht erreichte Fasen-Qualitäten<br />

erzielbar. In Sachen Prozesssicherheit,<br />

Prozessgeschwindigkeit und Standzeit setzt<br />

der neue Burrless Chamfering Cutter ebenfalls<br />

neue Maßstäbe. KEMPF, der Entgratspezialist<br />

aus Reichenbach-Fils und Partner von<br />

Xebec, konnte das Werkzeug bereits kurz<br />

nach Markteinführung bei den ersten Kunden<br />

einsetzen und selbst Erfahrungswerte<br />

sammeln. Überzeugungsarbeit war hierbei<br />

kaum von Nöten, denn auch hier zeigte sich<br />

nach den ersten Einsätzen das große Potenzial<br />

und die Vorteile des patentierten Fasenfräsers.<br />

Das neue Werkzeug agierte dabei<br />

so gut, dass bei einer Kundenanwendung<br />

im Vergleich zu den bisher eingesetzten Fasenfräsern<br />

eine mehr als 10-fache Standzeit<br />

in anspruchsvoll zu zerspanenden Werkstoffen<br />

(Edelstähle und hoch legierte Werkzeugstähle)<br />

erreicht wurde. Das bisher eingesetzte<br />

Werkzeug war nach etwa 50 Bauteilen<br />

schon so verschlissen, dass nicht erlaubter<br />

Sekundärgrat entstand. Ein einziger<br />

Burrless Chamfering Cutter bearbeitete daraufhin<br />

die restlichen 550 Stück und damit<br />

auch das letzte Bauteil der Serie ohne einen<br />

sichtbaren Verschleiß und ohne Sekundärgrat<br />

in Material 1.4301 aufzuweisen.<br />

Begeistert war auch ein Zulieferer einer<br />

bekannten Sportwagenschmiede aus<br />

Italien. Die Verzahnung von geschmiedeten<br />

Schwungrädern aus 1.1140-C15R<br />

Stahl mit einem Produktionsvolumen von<br />

10.000 Stück pro Jahr sollte so bearbeitet<br />

werden, dass keinerlei Sekundärgrat ent-<br />

Der Burrless Chamfering Cutter im Einsatz: Hier wird an einem Alu-Bauteil die sekundärgratfreie<br />

Fase angebracht. Je nach Zustellung und eingesetztem Fräser-Typ sind Fasgrößen ab<br />

0,2 mm bis zu 1,5 mm möglich.<br />

Die patentierte Schneidengeometrie mit den<br />

Schneiden in V-Form in Nahaufnahme. Mehrere<br />

Jahre nahm die Entwicklung dieser speziellen<br />

Form in Anspruch, die klare Vorteile<br />

gegenüber gerade geformten Schneiden bietet.<br />

So sind neben der eigentlich erreichten<br />

Fasenqualität auch höhere Vorschübe und<br />

längere Standzeiten möglich.<br />

<strong>dihw</strong> 15 4 ·<strong>2023</strong> 7

Titelstory<br />

steht. Mit dem bisher eingesetzten Standard-Fasenfräser<br />

war dies nur bedingt<br />

möglich, weshalb nach nur 50 Bauteilen<br />

der Fräser getauscht werden musste. Ebenso<br />

war eine Sonderfreigabe für einen Sekundärgrat<br />

von bis zu 0,075 mm des Endkunden<br />

notwendig, um andauernde Reklamationen<br />

vorzubeugen.<br />

Alubauteil mit Halbkreis-Kontur, an dem der Burrless Chamfering Cutter getestet wurde. Gut<br />

zu erkennen ist der Flittergrat nach der Vorbearbeitung. Schon der erste Versuch zeigte das<br />

ganze Potenzial des neuen Fasenfräsers, denn nach dem ersten Durchlauf war keinerlei Sekundärgrat<br />

mehr zu erkennen.<br />

Nach den ersten Tests mit dem Burrless<br />

Chamfering Cutter des Typs BXCC03M wurden<br />

bis zum Werkzeugwechsel zunächst 210<br />

Bauteile bearbeitet. Nach weiteren Versuchen<br />

und Messungen werden seither in der<br />

Serienproduktion sogar 250 Bauteile sekundärgratfrei<br />

gefertigt, bis der Fräser getauscht<br />

wird. Mit dem Burrless Chamfering Cutter<br />

verbesserte sich aber nicht nur die Standzeit<br />

um das 5-fache, auch die Taktzeit wurde<br />

durch die besseren Schnittwerte um über<br />

60 Prozent verkürzt, sodass auch die Bearbeitungskosten<br />

mehr als halbiert wurden.<br />

Ein schöner „Nebeneffekt“: Da die Bauteilqualität<br />

seither auf einem neuen Niveau ist,<br />

sind auch Reklamationskosten und die vielen<br />

Werkzeugwechsel (sowie die damit einhergehenden<br />

Kosten) weggefallen.<br />

Verschiedene Fräser-Typen für<br />

unterschiedliche Anwendungsfälle<br />

und Materialien<br />

Um möglichst viele Anwendungsfälle und<br />

Materialgruppen abdecken zu können,<br />

wird der Burrless Chamfering Cutter in beschichteter<br />

und unbeschichteter Version,<br />

sowie mit zwei unterschiedlichen Schneiden-Durchmessern<br />

angeboten. Die Fräser-<br />

Typen mit der hochwarmfesten AlTiCrN-Beschichtung<br />

eignen sich für ein breites Materialspektrum<br />

und sogar für Superlegierungen.<br />

Die unbeschichteten Fräser hingegen<br />

weisen extrem scharfe Schneiden ohne<br />

Kantenverrundung auf und bieten sich deshalb<br />

bestens für den Einsatz in NE-Metallen,<br />

Kunststoffen und Composite-Materialien<br />

an. Darüber hinaus sind Varianten mit<br />

abgesetztem Schaft und drei Schneiden<br />

sowie mit durchgängigem Schaft und vier<br />

Schneiden erhältlich.<br />

Die verschiedenen Typen des Burrless Chamfering Cutter in der Übersicht. Ganz links und liegend<br />

der Typ 06M mit vier Schneiden und hochwarmfester AlTiCrN-Beschichtung. Rechts daneben<br />

der Typ 06N, ebenfalls mit vier Schneiden aber ohne Beschichtung, dafür mit extrem<br />

scharfen Schneiden ohne Verrundung. Dann der Typ 03M mit abgesetztem Schaft, drei Schneiden<br />

und AlTiCrN-Beschichtung und ganz rechts der Typ 03N mit abgesetztem Schaft, drei<br />

Schneiden aber ohne Beschichtung.<br />

Gratfrei direkt von der Maschine – ohne<br />

lästige, zeitintensive und teure Nacharbeit<br />

ist das Ziel von KEMPF. Mit dem Burrless<br />

Chamfering Cutter wurde das ohnehin breiteste<br />

Entgratwerkzeug-Sortiment am Markt<br />

um eine weitere innovative Entgratlösung<br />

ergänzt.<br />

<br />

weitere Infos: www.kempf-tools.de<br />

8 <strong>dihw</strong> 15 4 · <strong>2023</strong>

News & Facts<br />

Das aktuelle Interview zum Thema:<br />

„Die VHybrid ist das Nonplusultra an Flexibilität“<br />

mit Alexander Schmid, Vollmer Produktmanager für Rotations- und PKD-Werkzeuge<br />

Schleifen und Erodieren zu je 100 Prozent,<br />

das kann die Schärfmaschine VHybrid<br />

260 von Vollmer. Weshalb sie der Inbegriff<br />

an Flexibilität und Präzision ist, das erläutert<br />

Alexander Schmid im Interview.<br />

Herr Schmid, bei der Schleif- und<br />

Erodiermaschine VHybrid 260 ist der<br />

Name Programm, aber was genau<br />

steckt hinter dem Begriff „Hybrid“?<br />

Alexander Schmid: Der Begriff Hybrid<br />

stammt aus dem Griechischen und beschreibt<br />

etwas Gekreuztes oder Vermischtes.<br />

Technologisch bündelt die VHybrid 260 das<br />

Beste aus den zwei Welten „Schleifen“ und<br />

„Erodieren“. Unsere Erodiermaschinen schärfen<br />

Werkzeuge mit PKD (polykristalliner<br />

Diamant) über das berührungslose Funkenerodieren.<br />

Das Konzept der VHybrid basiert<br />

auf demjenigen unserer Werkzeugschleifmaschine<br />

VGrind, die über zwei vertikal angeordnete<br />

Spindeln eine Mehr-Ebenen-Bearbeitung<br />

ermöglicht. Bei der VHybrid wird<br />

die obere Spindel als reine Schleifspindel genutzt<br />

und die untere Spindel kann sowohl<br />

erodieren als auch schleifen.<br />

Welche Werkzeughersteller interessieren<br />

sich für eine kombinierte Schleifund<br />

Erodiermaschine?<br />

Alexander Schmid: All jene Werkzeughersteller,<br />

die eine hohe Variabilität bei der Werkzeugfertigung<br />

anstreben. Unsere VHybrid ist<br />

das Nonplusultra an Flexibilität, denn mit ihr<br />

können Unternehmen ihre Werkzeugherstellung<br />

jederzeit an die aktuelle Nachfrage anpassen.<br />

Unabhängig davon, ob Hartmetalloder<br />

Diamantwerkzeuge gefragt sind, realisiert<br />

die VHybrid beide Schärfprozesse in einer<br />

Maschine zu je 100 Prozent. Zudem zeigt<br />

der weltweite Markt für Werkzeuge, dass der<br />

Einsatz von komplexen Werkzeugen wie beispielsweise<br />

Vollkopf-PKD-Werkzeugen stetig<br />

zunimmt. Um diese Werkzeuge präzise und<br />

kosteneffizient herzustellen, ist eine kombinierte<br />

Bearbeitung aus Erodieren und Schleifen<br />

in einer Aufspannung unabdingbar.<br />

Bedeutet eine Maschine mit zwei Technologien<br />

nicht auch, dass die Bedienung<br />

entsprechend komplexer wird?<br />

Alexander Schmid: Was die Bedienung der<br />

VHybrid betrifft, setzen wir als Vollmer auf<br />

unser bewährtes Konzept, das auf einer intuitiven<br />

Bedienung mit bekannten Softwarelösungen<br />

basiert. Da wir bei allen Maschinen<br />

eine einheitliche Bedienung anwenden,<br />

können Kunden innerhalb kürzester<br />

Zeit das Schärfen mit der VHybrid erlernen.<br />

Darüber hinaus ist für Werkzeughersteller<br />

von Bedeutung, dass sie die VHybrid<br />

prozesssicher im mannlosen Betrieb einsetzen<br />

können.<br />

Sie setzen mit der VHybrid eine einfache<br />

Bedienung und einen flexiblen<br />

Einsatz um, was ist der technologische<br />

Schlüssel zu diesen Vorteilen?<br />

Alexander Schmid: Herzstück der VHybrid<br />

ist unserer Erodiergenerator Vpulse EDM,<br />

den wir selbst in unserer Forschungsabteilung<br />

entwickelt haben. Ständig arbeiten<br />

wir daran, den Generator effizienter zu<br />

machen. Aktuell erreichen wir mit ihm eine<br />

Oberflächengüte von 0,05 μRA, also dem<br />

Tausendstel einer Haaresbreite. Gleichwohl<br />

haben wir Kunden, die weniger auf die<br />

Oberflächengüte blicken, sondern eine maximale<br />

Bearbeitungsgeschwindigkeit wünschen.<br />

Mit dem VPulse EDM Erodiergenerator<br />

hat ein Anwender die Wahl zwischen<br />

maximaler Effizienz oder höchster Oberflächenqualität.<br />

Mit dieser Option kann ein<br />

Werkzeughersteller den Schärfprozess stets<br />

an seine Bedürfnisse anpassen. Zudem lässt<br />

sich über softwarebasierte V@ boost Performance<br />

Pakete die Leistung der VHybrid<br />

um bis zu 35 Prozent erhöhen. Das Software-Paket<br />

können Kunden stundenweise<br />

abrufen oder dauerhaft erwerben.<br />

Welche Branchen oder Märkte sind es,<br />

die Sie mit der VHybrid 260 erreichen<br />

wollen?<br />

Alexander Schmid: Aus Marktsicht ist es<br />

inzwischen so, dass die Fertigungsindustrie<br />

weltweit vor allem PKD-Werkzeuge benötigt,<br />

deren Durchmesser kleiner als 150 Millimeter<br />

sind. Mit unsere VHybrid 260 lassen<br />

sich solche Werkzeuge produzieren,<br />

die dann in der gesamten holz- und metallverarbeitenden<br />

Industrie zum Einsatz<br />

kommen. Auf der EMO <strong>2023</strong> haben wir erstmals<br />

gezeigt, wie Werkzeughersteller dank<br />

des optimierten Generators auch kleinste<br />

Mikrowerkzeuge mit Durchmessern von<br />

0,45 Millimeter und kleiner in höchster Präzision,<br />

Performance und Oberflächengüte<br />

herstellen können. Insbesondere für die<br />

Herstellung von Mikrochips sind PKD-Mikrowerkzeuge<br />

gefragt, deren Durchmesser<br />

bei 0,45 Millimeter und darunter liegen.<br />

Hiervon profitieren vor allem Branchen wie<br />

Elektronikindustrie oder Medizintechnik,<br />

die für immer kompaktere Implantate und<br />

Wearables auch immer kleinere Elektronikkomponenten<br />

benötigen.<br />

Wohin geht die Reise, wenn Sie an die<br />

zukünftigen Herausforderungen für<br />

Sie als Produktmanager bei Vollmer<br />

denken?<br />

Alexander Schmid: Es geht mir und dem<br />

gesamten Vollmer Team stets darum, unsere<br />

Maschinen Tag für Tag zu verbessern.<br />

Außer den technischen Aspekten für effizientere<br />

Fertigung, höhere Präzision und<br />

besserer Qualität stehen bei uns die Themen<br />

Automatisierung und Digitalisierung<br />

ganz oben auf der Agenda. So haben wir<br />

ein IoT-Gateway (Internet of Things) entwickelt,<br />

um Maschinen mit dem Internet zu<br />

verbinden und unseren Kunden die Möglichkeit<br />

zu geben, Daten aus der Maschine<br />

zu gewinnen und zu analysieren. Unsere<br />

V@dison Initiative basiert auf vier Säulen,<br />

um Schärfprozesse noch flexibler und effizienter<br />

als bisher zu gestalten. Es geht darum,<br />

zentrale Informationen schneller auszuwerten,<br />

um Fehler vorausschauend zu<br />

erkennen und Prozesse zu optimieren. Wir<br />

sind uns bei Vollmer sicher, dass die Integration<br />

und Nutzung smarter Technologien<br />

unser Wachstum in der globalen Werkzeugfertigung<br />

entscheidend vorantreiben wird.<br />

<br />

weitere Infos: www.vollmer-group.com<br />

<strong>dihw</strong> 15 4 ·<strong>2023</strong> 9

News & Facts<br />

Visionär Norbert Heßbrüggen ist gestorben<br />

Norbert Heßbrüggen ist tot. Der ehemalige<br />

CEO und Gesellschafter von EMAG verstarb<br />

am 17. September <strong>2023</strong> im Alter von<br />

88 Jahren in seinem Heimatort Salach. Das<br />

Unternehmen hat ihm sehr viel zu verdanken:<br />

Unter seiner Leitung ab Ende der<br />

1960er Jahre wurde aus dem kleinen süddeutschen<br />

Maschinenbauer eine weltweit<br />

agierende Gruppe mit zahlreichen<br />

Tochtergesellschaften. Zudem hatte er die<br />

bahnbrechende Idee für ein multifunktionales<br />

vertikales Drehzentrum, das EMAG<br />

zu einem Technologieführer werden ließ.<br />

Norbert Heßbrüggen hat das Unternehmen<br />

in besonderer Weise durch seine Persönlichkeit<br />

und seine Werte geprägt.<br />

Darüber hinaus entstand unter seiner Verantwortung<br />

die bis heute gültige und erfolgreiche<br />

Unternehmensstruktur: Es gibt<br />

bei EMAG zentrale Produktionsstätten sowie<br />

einzelne Technologieunternehmen,<br />

die bestimmte Metallbearbeitungsverfahren<br />

weiterentwickeln – ein unternehmerisches<br />

Konzept mit Weitblick, das perfekt zu<br />

den flexiblen Anforderungen des heutigen<br />

Marktes passt und mit seiner effizienten<br />

Wertschöpfungskette möglichst jede Verschwendung<br />

vermeidet, wie er es von Anfang<br />

an als Ziel ausgegeben hat.<br />

„Mut gehört zu den wichtigsten<br />

Unternehmertugenden.“<br />

Der 1935 in Münster geborene und studierte<br />

Maschinenbau-Ingenieur beginnt bereits<br />

im Jahr 1967 bei der damaligen EMAG<br />

Mutter SÜKO. Zunächst ist er hier Werksleiter<br />

in einem indischen Werk. 1969 übernimmt<br />

er die frei gewordene Stelle als technischer<br />

Leiter bei EMAG und richtet das Unternehmen<br />

neu aus: Leistungsfähige, automatisierte<br />

Maschinen sind ein vorrangiges<br />

Ziel. Als sich bei SÜKO im Jahr 1975 ein Verkauf<br />

von EMAG abzeichnet, reagiert Norbert<br />

Heßbrüggen und übernimmt das Unternehmen<br />

im Rahmen eines Management-Buyouts.<br />

„Diesen Begriff kannte man seinerzeit<br />

noch gar nicht. Das Ganze war also eher<br />

neu und somit eine Herausforderung, die<br />

ich aber gerne angenommen habe, weil sie<br />

meiner inneren Einstellung entspricht. Mut<br />

gehört zu den wichtigsten Unternehmertugenden“,<br />

erzählt er einmal während eines<br />

Interviews.<br />

Ende der 1980er-/Anfang der 1990er-Jahre<br />

kommt es dann zu einem entscheidenden<br />

Schritt: Inmitten eines weltweiten Konjunktur-Rückgangs<br />

hat der visionäre Geschäftsführer<br />

die Idee einer multifunktionalen<br />

Pick-up-Maschine, deren vertikale Arbeitsspindel<br />

in den Hauptachsen verfahrbar<br />

ist. Die Bewegung liegt somit im Werkstück,<br />

das Werkzeug ist hingegen fest installiert.<br />

„Wir möchten mit dieser Technik alle sinnvollen<br />

Bearbeitungen an runden Teilen beherrschen“,<br />

erklärt Norbert Heßbrüggen seinerzeit.<br />

Und tatsächlich eignet sich das Prinzip<br />

bis heute beispielsweise für mehr als 60<br />

Prozent aller runden und weniger runden<br />

Teile im Auto.<br />

Von da an geht es bei EMAG unter Norbert<br />

Heßbrüggen fast ununterbrochen bergauf:<br />

Die dazugehörige VSC-Baureihe kurbelt<br />

das Wachstum bereits in den 1990er-Jahren<br />

stark an. In den nachfolgenden Jahren<br />

übernimmt EMAG zudem diverse Unternehmen<br />

und baut so sein Anwendungs-Knowhow<br />

kontinuierlich aus. Als die Gruppe vor<br />

sechs Jahren ihr 150-jähriges Jubiläum feiert,<br />

sind weltweit bereits mehr als 12.500<br />

Pick-up-Drehmaschinen, 4.300 Schleifmaschinen<br />

und 2.350 Verzahnungsmaschinen<br />

bei Kunden im Einsatz. Das Jubiläum begleitete<br />

der ehemalige CEO mit großem Stolz<br />

und Freude.<br />

<br />

weitere Infos: www.emag.com<br />

Veränderung in der Geschäftsführung<br />

von Saint-Gobain Abrasives<br />

Zum 1. September <strong>2023</strong> hat Timo<br />

Wiegand (41) als neuer General Manager<br />

Central Europe die Geschäftsführung bei<br />

Saint-Gobain Abrasives übernommen. Er<br />

folgt damit auf Christian Bako, der sich<br />

zeitgleich neuen Aufgaben innerhalb der<br />

Saint-Gobain Gruppe widmet.<br />

Beim führenden Schleifmittelexperten<br />

Saint-Gobain Abrasives ist Timo Wiegand<br />

kein Unbekannter: Von 2014 bis 2017 war<br />

er bereits als Manager im Unternehmen für<br />

Deutschland, Österreich und die Schweiz<br />

tätig. Seitdem hatte er verschiedene Positionen<br />

innerhalb der Saint-Gobain Gruppe<br />

inne, die letzten zwei Jahre in der Funktion<br />

als Personaldirektor für Saint-Gobain<br />

Deutschland und Österreich.<br />

Der ausgebildete Betriebswirt freut sich auf<br />

die neue Aufgabe: „Es ist ein gutes Gefühl,<br />

an meine frühere Wirkungsstätte zurückzukehren<br />

und die hervorragende Arbeit von<br />

Christian Bako fortführen zu dürfen“, so<br />

Timo Wiegand. „Unsere Kunden und Partner<br />

werden weiterhin von unserer konsequenten<br />

Serviceorientierung profitieren<br />

und auf leistungsstarke Schleif- und Werkzeuglösungen<br />

vertrauen können.<br />

weitere Infos: www.saint-gobain.de<br />

10 <strong>dihw</strong> 15 4 · <strong>2023</strong>

News & Facts<br />

Gemeinsame Digitalstrategie<br />

Industrie 4.0 und die digitale Transformation<br />

gelingen nur im Verbund. Darüber sind<br />

sich die Unternehmen EWS aus Uhingen<br />

und BENZ Tooling aus Haslach einig.<br />

Kooperationen erfahren insbesondere<br />

im Bereich der Digitalisierung eine stetig<br />

wachsende Bedeutung. Gerade bei der<br />

Kommunikation verschiedener Systeme untereinander<br />

ist es von immenser Wichtigkeit,<br />

über Innovationsprojekte die Grundlage<br />

für kommende Produktentwicklungen<br />

zu legen. Ein gutes Beispiel ist in diesem<br />

Zusammenhang die Sensorik von<br />

Werkzeugsystemen. Endanwender möchten<br />

Daten in einem System zusammengeführt<br />

wissen und eine standardisierte Datenstruktur<br />

vorfinden. Für die Steuerungshersteller<br />

von Werkzeugmaschinen bietet<br />

die Standardisierung der Sensorschnittstellen<br />

den großen Vorteil, eine Vielzahl an Systemen<br />

und Funktionen in ihrer Infrastruktur<br />

zur Verfügung stellen zu können.<br />

Um diese Anforderungen zu erfüllen, haben<br />

sich die Unternehmen EWS und<br />

BENZ Tooling entschlossen, das Produkt<br />

CyberCon4 in Zukunft gemeinsam weiterzuentwickeln<br />

und in ihren Werkzeugen<br />

zum Einsatz zu bringen. Das durch die Kooperation<br />

entstandene Produkt ermöglicht<br />

den Kunden, über eine App relevante<br />

Daten und Messwerte von EWS- und BENZ<br />

Tooling Aggregaten auszulesen.<br />

Was ist CyberCon4?<br />

Von links: Hüseyin Sivaz (Leiter Vertrieb Deutschland & Global OEM EWS), Martin Schreiber<br />

(Geschäftsführer BENZ Tooling), Matthias Weigele (Geschäftsführer EWS Weigele), Christoph<br />

Zeller (Technischer Leiter BENZ Tooling), Niklas Vogt (Leiter internationaler Vertrieb und<br />

Marketing EWS), Michael Kempf (Vertriebsleiter BENZ Tooling).<br />

CyberCon4 ist eine Bluetooth Low Energy<br />

Sensortechnologie, mithilfe derer Laufzeiten,<br />

Drehzahlen, Werkzeugtemperaturen<br />

und Wartungsintervalle ermittelt und übertragen<br />

werden können. Auf die neueste Innovation,<br />

die Detektion von Wassereintritt<br />

ins Aggregat, sind die Entwickler des Fluid-<br />

Control-Moduls besonders stolz. Es ermöglicht<br />

erstmalig, das Dichtungsversagen eines<br />

Werkzeugsystems festzustellen.<br />

Insbesondere bei innengekühlten angetriebenen<br />

Werkzeugen auf Drehmaschinen, die<br />

mit einem Kühlmitteldruck von bis zu 100<br />

bar betrieben werden, kann ein Versagen<br />

der Dichtungen zu kostspieligen Revolverschäden<br />

führen. Die mit einem Ausfall verbundenen<br />

Maschinenstillstandszeiten erhöhen<br />

den Kosten- und Zeitdruck zusätzlich.<br />

Bei BENZ Tooling steht die Technologie ab<br />

Anfang 2024 für ausgewählte Produkte zur<br />

Verfügung.<br />

<br />

weitere Infos: www.benztooling.com<br />

IGUANA:<br />

LASERSCHARF<br />

UND HOCHPRÄZISE<br />

ATION BW<br />

INNOV 2021<br />

<strong>dihw</strong> 15 4 ·<strong>2023</strong> 11<br />

Innovationspreis Baden-Württemberg<br />

Dr.-Rudolf-Eberle-Preis

News & Facts<br />

Generationswechsel mit neuer Doppelspitze<br />

eingeleitet<br />

Stefan Kühnle und Dr.-Ing. Johannes<br />

Bürner übernehmen als Doppelspitze die<br />

Geschäftsführung der Leistritz Produktionstechnik.<br />

Der Anbieter von Werkzeugmaschinen<br />

und Hartmetall-Werkzeugen leitet<br />

damit eine neue Ära mit Fokus auf Digitalisierung<br />

und integrierte Lösungen ein. Der<br />

bisherige Geschäftsführer Klaus Theusner<br />

wurde zum 30.06.<strong>2023</strong> in den Ruhestand<br />

verabschiedet.<br />

Leistritz bietet im Geschäftsbereich Produktionstechnik<br />

mit 48 Jahren Engineering-Kompetenz<br />

ein breites Portfolio an<br />

Werkzeugen und Werkzeugmaschinen<br />

an.<br />

„Mit Plug- und Play-Lösungen, digitalen<br />

Angeboten und vollumfänglichen Service-<br />

Angeboten richten wir die Leistritz Produktionstechnik<br />

konsequent an den Anforderungen<br />

unserer Kunden aus und treiben<br />

die Digitalisierung aktiv voran“, erklärt<br />

Stefan Kühnle, zuvor Vice President der<br />

Werkzeug-Sparte.<br />

Als Lieferant für verschiedenste Branchen<br />

wie Automotive, Medizintechnik oder Lebensmittel,<br />

ist die Leistritz Produktionstechnik<br />

etablierter Anbieter und Sparring-<br />

Partner für Kunden und Händler.<br />

„Als zukunftsorientierter Anbieter effizienter<br />

und nachhaltiger Technologien stehen<br />

die ambitionierten Wachstumsziele<br />

der Leistritz Produktionstechnik auf einem<br />

soliden Fundament“, ergänzt Dr. Johannes<br />

Bürner, der zuletzt als Technischer Werksleiter<br />

tätig war.<br />

<br />

weitere Infos: www.leistritz.com<br />

Erstes Forschungs- und Entwicklungszentrum in<br />

Deutschland<br />

DN Solutions hat die EMO <strong>2023</strong> in<br />

Hannover genutzt, um Pläne für sein erstes<br />

Forschungs- und Entwicklungszentrum in<br />

Europa vorzustellen.<br />

Bereits im Juni dieses Jahres hat der weltweit<br />

drittgrößte Hersteller von CNC-Werkzeugmaschinen<br />

sein erstes deutsches<br />

Tech-Center im nordrhein-westfälischen<br />

Dormagen fertig gestellt. Noch vor der<br />

offiziellen Kundeneröffnung im November<br />

kündigte der CEO von DN Solutions,<br />

W.J. Kim, allerdings bereits den nächsten<br />

großen Schritt beim Ausbau der europäischen<br />

Präsenz an. „Unsere Muttergesellschaft<br />

DN Automotive hat in der Vergangenheit<br />

bereits gute Erfahrungen mit einem<br />

Forschungs- und Entwicklungszentrum<br />

in Deutschland in Kombination mit<br />

der Kompetenz europäischer Ingenieure<br />

gemacht“. So W.J. Kim bei seiner Ankündigung<br />

auf der EMO. „Aus diesem Grund planen<br />

wir die Eröffnung eines eigenen R&D<br />

Centers in Deutschland, das sich auf die<br />

Entwicklung neuer, regional spezialisierter<br />

Produkte sowie auf die Stärkung der Digitalisierung,<br />

wie zum Beispiel den digitalen<br />

Zwilling, konzentrieren wird“. Beispiele<br />

für diese Entwicklung präsentierte das<br />

Unternehmen mit der DVF 5000 und dem<br />

Puma MX2100 bereits auf dem eigenen<br />

und auf dem Siemens-Stand. Mit der Eröffnung<br />

des ersten Zentrums in Europa unternimmt<br />

DN Solution einen wichtigen Schritt<br />

und unterstreicht gleichzeitig das Vertrauen<br />

des Werkzeugmaschinenherstellers in<br />

den europäischen Markt.<br />

<br />

weitere Infos: www.dn-solutions.com<br />

12 <strong>dihw</strong> 15 4 · <strong>2023</strong>

News & Facts<br />

30 Jahre Metall-Brikettierung von RUF<br />

Im Jahr 1993 ist es RUF Maschinenbau<br />

gelungen, das Prinzip der Wechselform-<br />

Brikettierung erfolgreich von Holzresten<br />

auf Metallspäne zu übertragen. Zwei Jahre<br />

später waren neben den „Holzmaschinen“<br />

auch bereits die ersten zehn Brikettieranlagen<br />

für Metall verkauft. Heute ist RUF-<br />

Brikettiertechnik aus der Verwertung von<br />

Spänen, die in der Metallbearbeitung anfallen,<br />

nicht mehr wegzudenken. Eine Erfolgsgeschichte<br />

aus dem Mittelstand.<br />

Als Hans Ruf 1985 seine erste Brikettierpresse<br />

entwickelte und kurz darauf sein<br />

eigenes Unternehmen gründete, wusste<br />

er noch nicht, dass daraus eine echte<br />

Erfolgsgeschichte wird. Heute ist die<br />

RUF Maschinenbau GmbH & Co.KG,<br />

Zaisertshofen, Weltmarktführer für hydraulische<br />

Brikettpressen – einer Technologie,<br />

die mit Holz begann, aber schließlich auch<br />

die Wiederverwertung von Metallresten revolutioniert<br />

hat.<br />

Basis dafür war die Erfindung des sogenannten<br />

hydraulischen Wechselform-Brikettierens<br />

und deren Übertragung von<br />

Holz auf Metall, die dem Erfinder Hans Ruf<br />

vor 30 Jahren gelang. Entscheidend waren<br />

diverse Anpassungen von zentralen Bauteilen<br />

wie Pressform, Pressstempel und Trichter.<br />

Um übermäßigem Verschleiß vorzubeugen,<br />

wurden sie aus gehärtetem Stahl<br />

konzipiert, der besonders widerstandsfähig<br />

ist. Darüber hinaus konstruierte Hans<br />

Ruf alle relevanten Verschleißteile so, dass<br />

sie schnell und einfach gewechselt werden<br />

können.<br />

Zudem legte sich der findige Maschinenbauer<br />

auf ein rundes Format für Metallbriketts<br />

fest, da seine Berechnungen und<br />

zahlreiche Versuche zeigten, dass hierbei<br />

die Druckverteilung während des Pressvorgangs<br />

am besten funktioniert. Ergo erzeugten<br />

die Maschinen schon damals Briketts<br />

mit sehr hoher Dichte.<br />

Stetes Absatzwachstum bei<br />

Metallpressen<br />

Erfinder Hans Ruf (2. v. rechts) gründete sein gleichnamiges Unternehmen gemeinsam mit seiner<br />

Frau im Jahr 1969. Mit der Entwicklung einer Holz-Brikettierpresse richtete er 1985 die Geschäfte<br />

neu aus und brachte 1993 die erste Metall-Brikettierpresse auf den Markt. Heute leiten<br />

seine Söhne Roland (links) und Wolfgang Ruf (rechts) das erfolgreiche Unternehmen mit rund<br />

165 Mitarbeitern.<br />

Entsprechend groß war das Interesse am<br />

Markt. Innerhalb von zwei Jahren verkaufte<br />

RUF die ersten zehn Maschinen, und nach<br />

zehn Jahren war die Hundertergrenze überschritten.<br />

In der nächsten Zehnjahresperiode<br />

(2003 bis 2013) steigerte das Unternehmen<br />

seinen Absatz auf gut 700 Metall-Brikettieranlagen<br />

und von 2013 bis <strong>2023</strong> verdoppelte<br />

sich die Anzahl fast nochmal auf<br />

rund 1.300.<br />

Allein im vergangenen Jahr verkaufte der<br />

bayerische Maschinenbauer 185 Metall-<br />

Anlagen, die neben Aluminium auch Stahl,<br />

Edelstahl, Guss, Kupferwerkstoffe, Magnesium<br />

sowie Titan verpressen können und<br />

in verschiedensten Branchen zum Einsatz<br />

kommen. Zu den wichtigsten zählen das<br />

weite Feld der spanenden und Automotive-orientierten<br />

Industrie sowie Gießereien<br />

und Recyclingbetriebe. Allesamt profitieren<br />

von der zuverlässigen Technologie in<br />

mehrfacher Hinsicht.<br />

Mit den Brikettieranlagen von RUF können<br />

Anwender Ressourcen schonen und<br />

gleichzeitig ihre Wirtschaftlichkeit erhöhen.<br />

Je raumgreifender die Späne nach<br />

der Bearbeitung sind, desto wichtiger ist<br />

eine leistungsfähige Brikettierung. Denn<br />

nur so lässt sich eine hohe Brikettdichte erzielen,<br />

die nah am massiven Material liegt.<br />

Entscheidend ist hierbei ein hoher spezifischer<br />

Pressdruck. Mit RUF-Anlagen liegt<br />

dieser beispielsweise für Gusseisen bei bis<br />

zu 4.000 kg/cm2 und für Aluminium bei bis<br />

zu 3000 kg/cm2.<br />

Brikettieren bringt vielfältige Vorteile<br />

Die Vorteile von RUF-Briketts gegenüber losen<br />

Spänen sind vielfältig: Erstens sparen<br />

alle Anwender viel Platz. Zweitens vereinfacht<br />

sich die Logistik – sowohl die interne<br />

Staplerlogistik, als auch die externe Transportlogistik,<br />

also Fahrten der LKW von produzierenden<br />

Unternehmen zu Recyclingbetrieben<br />

bzw. Schmelzbetrieben. Drittens<br />

kann sich die Metallausbeute beim Einschmelzen<br />

erhöhen. Hintergrund dazu: Da<br />

die Späne leicht sind, schwimmen sie im<br />

Schmelzbad auf. Folglich entstehen hohe<br />

Abbrandverluste. Briketts tauchen hingegen<br />

dank ihrer hohen Dichte schnell ein und<br />

verhindern damit einen unnötigen Abbrand.<br />

Ein vierter Pluspunkt basiert auf der Tatsache,<br />

dass bei der Hochleistungszerspanung<br />

häufig Kühlschmierstoffe eingesetzt werden,<br />

die am Ende auch an den Spänen haften<br />

bleiben. Beim Brikettieren mit RUF-Anlagen<br />

gelingt es, den Feuchtewert der Metallspäne<br />

materialabhängig von teils 15 Prozent<br />

auf weniger als zwei Prozent zu senken<br />

und das kostbare Nass für die spätere Wiederverwertung<br />

aufzufangen.<br />

<br />

weitere Infos: www.brikettieren.de<br />

<strong>dihw</strong> 15 4 ·<strong>2023</strong> 13

News & Facts<br />

Zwei Jahrzehnte mit ZCC Cutting Tools Europe<br />

Die Zhuzhou Cemented Carbide Group<br />

Cutting Tools Co., Ltd. (ZCC-CT) ist der<br />

größte chinesische Hersteller von Hartmetallwerkzeugen<br />

und gehört zur MinMetals<br />

Group. Die gesamte Wertschöpfungskette<br />

für moderne und leistungsfähige<br />

Zerspanungswerkzeuge von ZCC Cutting<br />

Tools findet von der Rohstoffgewinnung<br />

über die Verarbeitung zu Hartmetallpulver<br />

bis hin zum beschichteten Endprodukt<br />

transparent und kontrolliert unter einem<br />

Dach statt. Über das Logistikzentrum<br />

in Düsseldorf wird das Produktprogramm<br />

des Vollsortimenters für die europäischen<br />

Märkte bereitgestellt. Seit nunmehr zwei<br />

erfolgreichen Jahrzehnten vertreibt das<br />

Unternehmen seine Produkte an eine stetig<br />

wachsende Zahl von Kunden in ganz<br />

Europa.<br />

Schritt für Schritt zum Erfolg<br />

In Europa tritt die Tochtergesellschaft von<br />

ZCC-CT ab 2003 in Düsseldorf zunächst<br />

noch als ZCC Europe GmbH auf. Unter dem<br />

neuen Namen ZCC Cutting Tools Europe<br />

GmbH folgt seit 2006 ein Meilenstein nach<br />

dem anderen: Auszeichnung mit dem NRW<br />

Invest Award (2015) und Gründung der Niederlassungen<br />

in Bourges, Frankreich, und in<br />

Birmingham, Großbritannien (2018). Mit einem,<br />

von wirtschaftlichen Einflüssen und<br />

Marktentwicklungen nahezu unabhängigen,<br />

konstanten jährlichen Wachstum von<br />

über zehn Prozent sitzt die europäische<br />

Zentrale nebst Logistikzentrum mittlerweile<br />

in Düsseldorf, in unmittelbarer Nähe zum<br />

Flughafen, auf einem Areal von ca. 1000 m2<br />

Fläche. Seit der Eröffnung des Test- und Demonstrationszentrums<br />

im Jahre 2019 wurden<br />

und werden Produkte für die Anforderungen<br />

in Europa marktreif gemacht, Kundenprojekte<br />

durchgeführt, praktische Demonstrationen<br />

in internen Händler- und<br />

Kundenschulungen angeboten und alle<br />

Optimierungswünsche von Kundenprozessen<br />

erfüllt.<br />

Expertise zahlt sich aus<br />

Mit dem Start der europäischen Vertriebsaktivitäten<br />

stiegen in diesem Zeitraum<br />

nicht nur die Anzahl der Endkunden und<br />

Handelspartner des Unternehmens in ganz<br />

Europa kontinuierlich an, es wuchsen auch<br />

Komplexität und Herausforderungen in<br />

den Kundenprojekten für den Vollsortimenter.<br />

Heute arbeiten für ZCC Cutting<br />

Tools Europe über 100 Mitarbeiter im technischen<br />

Vertrieb, im Vertriebsinnen- und<br />

Kundendienst, im Produktmanagement,<br />

der Anwendungstechnik, der Buchhaltung<br />

und nicht zuletzt in der Logistik. Die europäische<br />

Research & Development-Abteilung<br />

und das Test- und Demonstrationszentrum<br />

fokussieren sich heute und in der<br />

Zukunft zudem speziell auf die Anforderungen<br />

der europäischen Märkte und Branchentrends<br />

und die Optimierung der Werkzeuglösungen<br />

unter diesen Gesichtspunkten.<br />

Die so gewonnen Anforderungsprofile<br />

für neue Produkte und Weiterentwicklungen<br />

werden zeitnah in marktreife Lösungen<br />

umgesetzt. Auch deshalb lag der Jahresumsatz<br />

2022 bei 45 Mio. €. Im Jahr <strong>2023</strong> wird<br />

mit einem weiteren, konstanten Wachstum<br />

in derselben Größenordnung gerechnet.<br />

<br />

weitere Infos: www.zccct-europe.com<br />

PKD-Angebot ausgebaut<br />

Der Tübinger Werkzeugspezialist Walter<br />

stärkt zum 1. September <strong>2023</strong> sein Vertriebsangebot<br />

für PKD-Sonderwerkzeuge in<br />

Deutschland durch den Zusammenschluss<br />

mit dem portugiesischen Tochterunternehmen<br />

FMT (Frezite Metal Tooling). Dazu gehören<br />

eine neu gegründete Geschäftseinheit<br />

in Deutschland und der Aufbau eines<br />

starken Vertriebsteams.<br />

Die Maßnahme folgt auf die Übernahme<br />

von FMT durch Walter im Jahr 2022 und ermöglicht<br />

Kunden den Zugang zu einem<br />

breiteren Angebot an PKD-Sonderwerkzeugen<br />

für die Bearbeitung von Leichtbauwerkstoffen<br />

wie Aluminium – einem<br />

der wichtigsten Werkstoffe in der Automobil-<br />

und Luftfahrtindustrie. Das Vertriebsteam<br />

bietet ab sofort verstärkt lösungsorientierte<br />

Beratung im Bereich der<br />

Aluminiumbearbeitung.<br />

Alle PKD-Werkzeuge von Walter und FMT<br />

werden weiterhin in den Werken in Niefern,<br />

Deutschland, und Trofa, Portugal, produziert.<br />

Walter plant, das Angebot in den<br />

kommenden Jahren auf weitere Märkte<br />

auszuweiten.<br />

<br />

weitere Infos: www.walter-tools.com<br />

14 <strong>dihw</strong> 15 4 · <strong>2023</strong>

News & Facts<br />

Endkontrolle im EFESIS Werk der 1960er-Jahre.<br />

Presserei in den 1980er-Jahren.<br />

Qualität und Tradition seit 1963<br />

Im Rahmen ihres traditionellen Sommerfestes<br />

am 2. September <strong>2023</strong> hatten<br />

die Mitarbeiterinnen und Mitarbeiter des<br />

weltweit führenden Schleifmittel-Herstellers<br />

Saint-Gobain Abrasives im unterfränkischen<br />

Gerolzhofen in diesem Jahr gleich<br />

doppelten Grund zu feiern: Nahezu auf<br />

den Tag genau wurde dort vor 60 Jahren<br />

das Fundament für einen der besten Fertigungsstandorte<br />

von gebundenen Präzisions-Schleifmitteln<br />

gelegt.<br />

Die Anfangstage des Standortes in Unterfranken<br />

sind insbesondere mit dem Namen<br />

Heinz Hahn eng verbunden. Als Betriebsleiter<br />

der ursprünglichen Schleifscheibenfertigung<br />

im nicht weit entfernten Ebern, war<br />

der gelernte Keramiker der erste Werksleiter<br />

am neuen Standort in Gerolzhofen. Gemeinsam<br />

mit seinem Team baute er moderne<br />

Fertigungslinien und eine gut funktionierende<br />

Verwaltung auf für das damals<br />

noch unter EFESIS – der „Ersten Fränkischen<br />

Schleifscheibenindustrie Schweinfurt“ – firmierende<br />

Unternehmen.<br />

Präzision für die Welt –<br />

Made in Gerolzhofen<br />

„Zur Zeit der Ansiedlung war das Werk das<br />

erste Industrieunternehmen in Gerolzhofen<br />

und ist seitdem ein bedeutender Arbeitgeber“,<br />

so Bürgermeister Thorsten Wozniak in<br />

seinem Grußwort.<br />

Heute arbeiten über 100 Beschäftigte bei<br />

Saint-Gobain Abrasives in Gerolzhofen. Sie<br />

fertigen individuelle Präzisions-Schleiflösungen<br />

höchster Güte, die von Unternehmen<br />

aus der Wälzlagerindustrie, dem Fahrzeug-<br />

und Maschinenbau, der Werkzeugbearbeitung<br />

sowie vielen weiteren verarbeitenden<br />

Industrien geschätzt und nachgefragt<br />

werden – und das weltweit, denn<br />

nicht wenige der in Gerolzhofen gefertigten<br />

Produkte finden ihren Weg zu entfernten<br />

Zielen, wie etwa Australien.<br />

Daran, dass die Investitionen in das Werk<br />

nicht nur der Fertigungsqualität zugutekommen,<br />

sondern auch entscheidend dazu<br />

beitragen, die Ökobilanz des Werkes zu verbessern,<br />

erinnerte Werksleiter Erik Kamm<br />

während eines kurzen Gesprächs auf der<br />

Veranstaltung. „Die Themen Ökologie, Ressourcenschutz,<br />

Abfallvermeidung und Klimawandel<br />

begleiten uns auf verschiedene<br />

Art und Weise schon spätestens seit<br />

den 1970er-Jahren. Seit langem werden in<br />

Gerolzhofen zahlreiche Anstrengungen unternommen,<br />

um den ökologischen Fußabdruck<br />

des Standortes immer weiter zu minimieren.<br />

Eine Entwicklung, die wir zukünftig<br />

weiter forcieren werden.“<br />

Auf dem Weg zur Klimaneutralität<br />

Bereits 1982 wurde das Werk an das lokale<br />

Fernwärmenetz angeschlossen. Seitdem<br />

wird die in der Fertigung entstehende Prozesswärme<br />

nicht nur intern genutzt, zum<br />

Beispiel um den Energieeinsatz für die Heizung<br />

der eigenen Produktionsstätte zu reduzieren,<br />

sondern fließt auch in das lokale<br />

Versorgungsnetz ein. Auch viele Wert- und<br />

Rohstoffkreisläufe konnten über die Jahre<br />

geschlossen werden, sodass etwa der Wasserverbrauch<br />

in der Fertigung kontinuierlich<br />

gesenkt werden konnte. „Das erklärte<br />

Ziel von Saint-Gobain ist eine vollständige<br />

CO2-Neutralität bis spätestens 2050.<br />

Dazu leisten auch wir in Gerolzhofen unseren<br />

Beitrag. Der bislang jüngste Schritt ist<br />

die Einführung eines Energie-Messsystems<br />

zur Steigerung der Energieeffizienz in der<br />

Produktion. Mit diesem System lassen sich<br />

sämtliche Energieströme in Echtzeit analysieren,<br />

sodass Energieverluste minimiert<br />

beziehungsweise vermieden werden können.<br />

Das System wurde 2022 als Pilotprojekt<br />

in Gerolzhofen eingeführt – mit im Ergebnis<br />

äußerst positiven Erfahrungen und<br />

deutlichen CO2-Einsparungen. Hieraus resultierend<br />

ist für <strong>2023</strong> eine Einsparung von<br />

über 300.000 kWh geplant“, so Erik Kamm.<br />

<br />

weitere Infos: www.saint-gobain.de<br />

Das Saint-Gobain Abrasives Werk in Gerolzhofen heute.<br />

<strong>dihw</strong> 15 4 ·<strong>2023</strong> 15

News & Facts<br />

Tool of the Year Preisträger <strong>2023</strong><br />

Vor großem Publikum wurden auf der<br />

diesjährigen EMO zum sechsten Mal die<br />

Preisträger des ANCA Wettbewerbs „Tool<br />

of the Year” geehrt. EMUGE-FRANKEN, das<br />

Traditionsunternehmen aus Lauf an der<br />

Pegnitz, erhielt den ersten Preis für ein<br />

Multifunktionswerkzeug aus Hartmetall<br />

und Keramik. Komplexität, Kreativität und<br />

die erzielte Präzision waren für die Entscheidung<br />

maßgeblich. Unter den Einreichungen<br />

kam der Fräser der angegebenen<br />

Nominaltoleranz in Bezug auf Durchmesser<br />

und Profil am nächsten. Zudem lieferte<br />

das Werkzeug beste Ergebnisse bei den<br />

Profil- und 3D-Kantenradius-Messungen.<br />

Der innovative Einsatz der Materialien verspricht<br />

zudem eine höhere Standzeit und<br />

Leistung.<br />

ANCA-Gründer Pat Boland fasste das Wettbewerbsjahr<br />

zusammen: „Wir haben dieses<br />

Jahr wieder eine Steigerung der Anzahl und<br />

Qualität der Beiträge gesehen. Die Begeisterung<br />

und Kreativität der Teilnehmer war<br />

beeindruckend, auch die Komplexität der<br />

geschliffenen und simulierten Werkzeuge<br />

war bemerkenswert. Die Entscheidungen<br />

waren nicht einfach, aber EMUGE-FRANKEN<br />

hat sich wirklich hervorgetan. Die Kombination<br />

von Keramik und Hartmetall stellte<br />

eine große Herausforderung in der Herstellung<br />

dar und hat die Leistung und Lebensdauer<br />

des Werkzeug effektiv verbessert.“<br />

<br />

weitere Infos: www.anca.com<br />

Die große Besonderheit der diesjährigen<br />

Preisverleihung war die Premiere der neuen<br />

Kategorie „ANCA Präzisionswerkzeugmechanikerin<br />

des Jahres”. Lena Risse von<br />

der Risse Werkzeugtechnik wurde als erste<br />

Siegerin in der Kategorie ausgezeichnet.<br />

Die Initiative zielt darauf ab, das Berufsbild<br />

bei Mädchen und Frauen bekannter zu machen<br />

und die Leistung der Schleiferinnen in<br />

der Branche zu würdigen.<br />

Ultraharte Premium-Schneidstoffe für Europa<br />

Das südkoreanische Unternehmen<br />

ADICO produziert und vertreibt ultraharte<br />

PKD- (polykristalliner Diamant) und PcBN-<br />

(polykristallines kubisches Bornitrit) Hochleistungsschneidstoffe<br />

in anwendungsspezifischen<br />

Qualitäten, die als Ausgangsmaterial<br />

zur Herstellung hochwertiger Schneiden<br />

und Werkzeuge dienen. Sie werden<br />

weltweit in anspruchsvollen Zerspanungsanwendungen,<br />

unter anderem in der Automobil-,<br />

Luft- und Raumfahrtindustrie sowie<br />

in der Holzindustrie eingesetzt.<br />

Um diese Kunden in Europa noch besser<br />

betreuen zu können, baut ADICO die europäischen<br />

Vertriebsaktivitäten aus. Die Leitung<br />

des europäischen Vertriebs hat mit<br />

Philipp Homann als Sales Director Europe<br />

ein erfahrener Vertriebsexperte übernommen.<br />

Er verfügt über mehr als 20 Jahre Erfahrung<br />

im internationalen Vertrieb von<br />

PKD- und PcBN-Schneidstoffen.<br />

ADICO wurde 1999 von den beiden Entwicklern<br />

Dr. Hyun Sam Cho und Kyoungryoul Han<br />

als unabhängiger Hersteller für ultraharte<br />

Schneidstoffe für den Industriestandort Südkorea<br />

gegründet. Nach und nach etablierte<br />

sich das Unternehmen international und hat<br />

sich einen Namen als Premiumlieferant für<br />

PKD und PcBN gemacht. Zu den Kunden zählen<br />

heute weltweit namhafte Werkzeughersteller<br />

für die metall- und holzzerspanende<br />

Industrie. Die Stärken des südkoreanischen<br />

Schneidstofflieferanten liegen vor allem in<br />

der hohen Qualität, der Fertigung innerhalb<br />

geringster Toleranzen sowie der anwendungsbezogenen<br />

Schneidstoffentwicklung.<br />

„Wir entwickeln eigens für die Anwendungen<br />

unserer Kunden den perfekt angepassten<br />

Schneidstoff aus PKD beziehungsweise<br />

Philipp Homann verantwortet als Sales<br />

Director Europe die Vertriebsaktivitäten von<br />

ADICO in Europa.<br />

PcBN“, betont Philipp Homann. Davon können<br />

nun verstärkt auch alle Kunden in Europa<br />

profitieren. weitere Infos: www.adico.kr<br />

16 <strong>dihw</strong> 15 4 · <strong>2023</strong>

News & Facts<br />

DeburringEXPO <strong>2023</strong> hat mit Qualität überzeugt<br />

Mit konkreten Aufgabenstellungen und<br />

einem hohen Informationsbedarf waren<br />

nahezu alle der über 1.200 Fachbesucherinnen<br />

und Fachbesucher zur diesjährigen<br />

DeburringEXPO vom 10. bis 12. Oktober<br />

nach Karlsruhe angereist. Für den Großteil<br />

der 107 ausstellenden Unternehmen<br />

aus 13 Ländern ergaben sich dadurch hervorragende<br />

Kontakte und Projekte, die ein<br />

gutes Nachmessegeschäft erwarten lassen.<br />

Mit über 500 Teilnehmern wurde auch<br />

das zweisprachige Fachforum seinem Ruf<br />

als gefragte Wissensquelle gerecht.<br />

Entgraten und die Herstellung von Präzisionsoberflächen<br />

sind nur ein Teilbereich<br />

der Oberflächentechnik. Aus Qualitäts-<br />

und Kostengründen rückt dieser jedoch<br />

immer stärker in den Fokus fertigender<br />

Unternehmen. Die aktuellen Aufgabenstellungen<br />

und Projekte, die die 1.214<br />

Besucherinnen und Besucher (rund zehn<br />

Prozent mehr als 2021) der diesjährigen<br />

DeburringEXPO im Gepäck hatten, bestätigen<br />

dies eindrücklich. Der Anteil internationaler<br />

Besucherinnen und Besucher lag<br />

bei 20 Prozent und 18 Länder waren vertreten.<br />

Die stärksten Besuchernationen<br />

nach Deutschland waren Schweiz, Italien,<br />

Österreich und Slowenien. „Wichtiger als<br />

die reinen Zahlen ist, dass sich die Messeteilnahme<br />

für die ausstellenden Unternehmen<br />

gelohnt hat“, merkt Hartmut Herdin,<br />

Geschäftsführer der privaten Messegesellschaft<br />

fairXperts GmbH & Co. KG, an.<br />

Substantielle Kontakte versprechen<br />

gutes Nachmessegeschäft<br />

Und das scheint der Fall zu sein wie aus<br />

den Äußerungen von Steffen Hedrich, Geschäftsführer<br />

bei der Kempf GmbH zu entnehmen<br />

ist: „Praktisch jeder Besucher der<br />

DeburringEXPO kommt mit einer aktuellen<br />

Problemstellung zur Messe, für die er<br />

eine Lösung sucht. Daher gehen die Gespräche<br />

schnell in die Tiefe. Wir haben hier<br />

auch eine Weltneuheit für Entgrataufgaben<br />

vorgestellt, bei denen sehr hohe Anforderungen<br />

an die Fasenqualität gestellt<br />

werden und sind damit auf eine deutlich<br />

bessere Resonanz gestoßen, als ich im<br />

Vorfeld erwartet hätte. Für uns steht bereits<br />

fest, dass wir auch 2025 ausstellen<br />

werden.“<br />

Dass es auf der DeburringEXPO so konkret<br />

zur Sache ging, lag am sehr hohen Anteil<br />

an Fachpublikum. Zu den dabei am stärksten<br />

vertretenen Branchen zählen der Maschinen-<br />

und Anlagenbau, Metallbe- und<br />

-verarbeitung, Medizin- und Pharmatechnik,<br />

Werkzeug- und Formenbau, Feinmechanik<br />

und Optik, Automobilindustrie sowie<br />

die Luft- und Raumfahrttechnik. Rund<br />

92 Prozent der Besucherinnen und Besucher<br />

sind in betriebliche Investitionsentscheidungen<br />

eingebunden. Entsprechend<br />

gut ist die Qualität der Kontakte und Anfragen,<br />

die ein Großteil der 107 Aussteller<br />

aus 13 Ländern hier generieren konnten.<br />

Die nächste DeburringEXPO wird vom<br />

14. bis 16. Oktober 2025 auf dem Messegelände<br />

Karlsruhe durchgeführt.<br />

<br />

weitere Infos: www.fairxperts.de<br />

<strong>dihw</strong> 15 4 ·<strong>2023</strong> 17

News & Facts<br />

Wernesgrüner Werkzeugsymposium 2024<br />

Bereits auf dem VIP-Treffen am Vorabend<br />

des Wernesgrüner Werkzeugsymposiums<br />

kann man es spüren: Das schöne Gefühl dazuzugehören<br />

und Teil einer großen Familie<br />

zu sein. Vom 12. bis zum 14. März 2024 bringt<br />

das beliebte Veranstaltungskonzept erneut<br />

die Werkzeugschleifspezialisten aus ganz<br />

Deutschland und den Nachbarländern zusammen.<br />

Dabei werden Wissen, Austausch<br />

und Inspiration gefördert.<br />

Seit Sommer dieses Jahres arbeitet der Beirat<br />

der Veranstaltung intensiv an der inhaltlichen<br />

Ausgestaltung des Werkzeugsymposiums<br />

2024. Unter dem Motto „Zukunftssicherung<br />

für die Werkzeugbearbeitung“<br />

sollen kleine und mittelständische Werkzeugschleifbetriebe<br />

Anregungen und Anleitungen<br />

erhalten, Schleiftechnologie, Infrastruktur<br />

und Geschäftsausrichtung zukunftsfest<br />

zu machen. Neben zukunftssichernden<br />

technologischen Vorträgen<br />

wird das Programm die Nachwuchsförderung,<br />

die Digitalisierung und die Integration<br />

von Fertigungstechnologien in und um<br />

die Werkzeugschleifmaschinen thematisieren.<br />

Vorträge zu den Themen Forschungsförderung<br />

und Nachfolgeregelung sollen<br />

das Programm abrunden. Gemeinsam haben<br />

alle Fachvorträge: einen starken Bezug<br />

zum Werkzeugschleifen und eine hohe Anwendungsorientierung.<br />

Die Referenten<br />

und ihre Vorträge können über die Veranstaltungswebsite<br />

unter https://www.werkzeug-symposium.de/vortraege<br />

eingesehen<br />

werden.<br />

Anwendungsorientierung im<br />

Vordergrund<br />

„Wie immer war uns die Anwendungsorientierung<br />

bei der Auswahl der Themen immens<br />

wichtig“, so Thomas Löhn, Vorsitzender des<br />

Beirates. „Wir sorgen für Inhalte, die direkt in<br />

die tägliche Arbeit im Betrieb integriert werden<br />

können. Wir möchten unsere Teilnehmer<br />

dabei unterstützen, ihre Arbeitsprozesse<br />

zu verbessern und effizienter zu werden.<br />

Mehr Effizienz bedeutet mehr Ressourcenschonung,<br />

bedeutet höhere Wettbewerbsfähigkeit<br />

und damit mehr Sicherheit in Bezug<br />

auf alles, was uns die Zukunft bringen wird.“<br />

Anmeldungen zum Wernesgrüner Werkzeugsymposium<br />

sind unter folgender Webadresse<br />

möglich: https://www.werkzeug-symposium.de/anmeldung.<br />

Aussteller stehen in den Startlöchern<br />

Viele bekannte und auch neue Partner haben<br />

ihre Teilnahme an der Veranstaltung<br />

zugesagt und bereiten aktuell ihre Ausstellung<br />

auf dem Symposium vor. Damit bieten<br />

sich den Besuchern vielfältige Möglichkeiten,<br />

mit namhaften Herstellern und Dienstleistern<br />

aus der Präzisionswerkzeugschleifbranche<br />

ins persönliche Gespräch zu kommen.<br />

Partner des Wernesgrüner Werkzeugsymposium<br />

2024 sind unter anderem ACI Laser<br />

GmbH, ANCA Europe GmbH, Carl Bechem<br />

GmbH, esgemo GmbH & Co.KG, E. Zoller<br />

GmbH & Co. KG, GDS Präzisionszerspanungs<br />

GmbH, Gerhard Ihle Hartmetalle e.K.,<br />

IONBOND Germany GmbH, ISBE GmbH,<br />

Lehmann-UMT GmbH, Mitsubishi Electric<br />

Europe B.V., Molemab GmbH, Oelheld<br />

GmbH, Oerlikon Balzers Coating Germany<br />

GmbH, OTEC Präzisionsfinish GmbH, PLATIT<br />

AG, Riegger Diamantwerkzeuge GmbH, TS<br />

Deutschland GmbH, Tyrolit GmbH, Ulmer<br />

Werkzeugschleiftechnik GmbH & Co.KG,<br />

Vollmer Werke Maschinenfabrik GmbH,<br />

Vomat GmbH, Walter Maschinenbau GmbH<br />

und WOLF IT Consulting GmbH.<br />

30 Prozent FDPW-Mitgliederrabatt<br />

Der Veranstalter, der Fachverband der Präzisionswerkzeugmechaniker<br />

e.V. (FDPW), hat für<br />

das kommende Symposium ein ganz besonderes<br />

Geschenk für seine aktiven und fördernden<br />

Mitglieder vorbereitet: Sie können für sich<br />

und ihre Mitarbeiter reduzierte Tickets mit einem<br />

Sonderrabatt von 30 Prozent erwerben.<br />

Für Nichtmitglieder gibt es bis zum Ende des<br />

Jahres die Möglichkeit, von einem Frühbucherrabatt<br />

von zehn Prozent zu profitieren.<br />

„Verschenken Sie doch einfach die Tickets zu<br />

Weihnachten“, schlägt FDPW-Geschäftsführer<br />

Wilfried Saxler vor. Er freut sich auf 2024<br />

und ein Wernesgrüner Werkzeugsymposium<br />

mit bekanntem Konzept, das eine perfekte<br />

Verbindung zwischen Praxis, Theorie und<br />

Wissenschaft bietet, sowie zahlreiche Gelegenheiten<br />

für soziales Miteinander und den<br />

Austausch von Ideen.<br />

<br />

weitere Infos: www.fdpw.de<br />

NORTEC 2024 nimmt Fahrt auf für den Neustart<br />

Die NORTEC, Fachmesse für Produktion,<br />

wird vom 23. bis 26. Januar 2024 in<br />

Hamburg wieder zum gewohnten Termin<br />

stattfinden. „Wir sind bereits mitten<br />

in der Aufplanung und es kommen täglich<br />

noch neue Anmeldungen herein“, berichtet<br />

Florian Schmitz, Leiter Messen und<br />

Events bei der Messe Stuttgart. Aktuell sind<br />

bereits rund 140 Aussteller registriert, die<br />

neue Produkte, Lösungen und Dienstleistungen<br />

für die Industrie in Norddeutschland,<br />

Skandinavien und den Benelux-Ländern<br />

zeigen. Sie präsentieren sich in Halle<br />

A1 des Hamburger Messegeländes. Ausstellungsschwerpunkte<br />

sind Maschinen und<br />

Anlagen, Werkzeuge und Vorrichtungen,<br />

Steuerungen und Messtechnik. Zulieferer<br />

und Auftragsfertiger bieten ihre Leistungen<br />

ebenso an wie Spezialisten für die vor- und<br />

nachgelagerten Stationen der Wertschöpfungskette:<br />

Konstruktion, Berechnung und<br />

Simulation, Steuerung, IT, Logistik, Qualitätskontrolle<br />

und Service.<br />

Unter dem Motto Campus für den Mittelstand<br />

bietet die NORTEC 2024 erneut ein<br />

attraktives und vielfältiges Rahmenprogramm.<br />

„Messe Stuttgart und VDW, die<br />

ja erst jüngst die Verantwortung für die<br />

NORTEC übernommen haben, arbeiten bei<br />

der Organisation der einzelnen Programmpunkte<br />

eng mit den bewährten Partnerinstitutionen<br />

zusammen, die bereits sehr<br />

viel Erfahrung mit dem Bedarf der Zielmärkte<br />

haben“, sagt Dr. Markus Heering,<br />

Geschäftsführer des VDW (Verein Deutscher<br />

Werkzeugmaschinenfabriken),<br />

Frankfurt am Main.<br />

„Mit der NORTEC 2024 haben wir eine solide<br />

und spannende Veranstaltung übernommen,<br />

die ihren Stellenwert für die<br />

norddeutsche Industrie über viele Jahre<br />

aufgebaut hat “, sagt Florian Schmitz abschließend.<br />

Und Markus Heering ergänzt:<br />

„2024 werden bereits erste Veränderungen<br />

sichtbar. Mit einer erfolgreichen Veranstaltung<br />

wollen wir eine gute Basis für den<br />

Neustart ab 2026 legen.“<br />

<br />

weitere Infos: www.nortec-hamburg.de<br />

18 <strong>dihw</strong> 15 4 · <strong>2023</strong>

Volle Kontrolle<br />

Mit Kamera und KI den Werkzeugverschleiß<br />

nahezu in Echtzeit prüfen<br />

News & Facts<br />

Bei der spanenden Fertigung ließ sich der<br />

Werkzeugverschleiß bisher während laufender<br />

Fräsprozesse noch nicht systematisch erfassen.<br />

Da jedoch fehlerhafte Werkzeuge zu<br />

Qualitätsverlusten, wachsendem Ausschuss<br />

und hohen Kosten für Nacharbeiten führen,<br />

hat sich das Fraunhofer-Institut für Produktionstechnologie<br />

IPT dieser Aufgabe angenommen:<br />

Gemeinsam mit Partnern entwickelten<br />

die Forschenden aus Aachen ein<br />

System aus Kameras und Bildverarbeitung<br />

durch Künstliche Intelligenz, das bereits in<br />

der Werkzeugmaschine den Werkzeugverschleiß<br />

erfassen und auswerten kann.<br />

Bis heute wird der Verschleißzustand von<br />

Zerspanwerkzeugen aufwändig außerhalb<br />

der Maschine mit Standmessmikroskopen,<br />

Taschenlupen und Geräten zur Werkzeugeinstellung<br />

überprüft. Alle diese Verfahren<br />

erfodern manuelle Eingriffe; Mikroskope<br />

sind zudem teuer, Taschenlupen erlauben<br />

keine Messung einer Verschleißmetrik,<br />

und Werkzeugeinstellgeräte erfassen<br />

zwar die Schneidenkontur, können aber<br />

nicht die Verschleißart identifizieren. In jedem<br />

dieser Fälle können die Messungen<br />

erst nach Abschluss der Fertigung durchgeführt<br />

werden, wenn es zu spät ist für korrigierende<br />

Eingriffe in den Prozess.<br />

Ein Forschungsteam des Fraunhofer IPT<br />

entwickelte nun im Projekt »CAMWear 2.0«<br />

gemeinsam mit Projektpartnern ein System,<br />

das den Verschleißzustand der Zerspanungswerkzeuge<br />

nahezu in Echtzeit<br />

während des Fräsprozesses präzise erfasst<br />

und bewertet.<br />

Neues Messystem überwindet<br />

Schwachstellen in der<br />

Werkzeugverschleiß-Detektion<br />

Dazu integrierten die Forscherinnen und<br />

Forscher ein Mikroskop in die Fräsmaschine,<br />

das während der Bearbeitung, zwischen<br />

den einzelnen Bearbeitungsschritten,<br />

automatisiert Bilder des Fräswerkzeugs<br />

aufnimmt. Inspiriert von medizintechnischen<br />

Verfahren entwickelten sie<br />

Techniken zur Bildsegmentation, auf deren<br />

Basis industrie-typische Bewertungskenngrößen<br />

des Werkzeugzustands abgeleitet<br />

werden können. Um das empfindliche<br />

Mikroskop in der rauen Umgebung der<br />

Werkzeugmaschine zu schützen, konstruierten<br />

die Forschenden ein widerstandsfähiges<br />

Gehäuse mit Sperrluftfunktion, das<br />

Kühlschmierstofftropfen von der Kamera<br />

fernhält.<br />

Fotos und synthetische Bilddaten<br />

als Grundlage für ein KI-generiertes<br />

Verschleißmodell<br />

Die erfassten Bilder dienen als Trainingsdaten<br />

für das KI-gestützte Bildverarbeitungsprogramm,<br />

das die Partner im Laufe des<br />

Projekts entwickelten. Das Programm ist in<br />

der Lage, Werkzeugtypen zu klassifizieren,<br />

verschlissene Bereiche aufzuzeigen und<br />

Verschleißmetriken zu berechnen.<br />

Um den vorgelagerten manuellen Aufwand<br />

für das Training der Künstlichen Intelligenz<br />

zu verringern, nutzten die Forscherinnen<br />

und Forscher einen neuen Ansatz:<br />

Sie erstellen mithilfe generativer Algorithmen<br />

und neuronaler Netzwerke synthetische<br />

Bilddaten. um dadurch die Datenbasis<br />

künstlich zu vergrößern. Zudem werden<br />

die realen Bilder mit einfachen Augmentationstechniken,<br />

etwa Spiegeln oder Drehen,<br />

verändert und vervielfältigt.<br />

Erfolgreicher Praxistest bestätigt<br />

Leistungsfähigkeit<br />

Das Kamerasystem und das Bildverarbeitungsprogramm<br />

bestanden im abschließenden<br />

Projektabschnitt unter realen Bedingungen<br />

den ersten Praxistest: Die Automatisierung<br />

der Bildaufnahme und die<br />