2 Übernahme von Hackgut - Seegen

2 Übernahme von Hackgut - Seegen

2 Übernahme von Hackgut - Seegen

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Seite 1 <strong>von</strong> 19<br />

<strong>Hackgut</strong><br />

<strong>Übernahme</strong> & Lagerung<br />

Gerhard Löffler<br />

Kurzinformation 1/2007 Stand: Juli 2007

1 Einleitung<br />

Einleitung<br />

Im Jahr 1985 ging im Stift Michaelbeuern die erste Biomasse-Nahwärmeversorgung in<br />

Betrieb. Seit dem wurden im Jahr durchschnittlich zwei bis drei neue Anlagen errichtet. In<br />

den letzten drei Jahren ist ein wahrer Boom ausgebrochen. Eine ganze Reihe <strong>von</strong> Vorteilen<br />

wie regionale und lokale Wertschöpfung, Sicherung <strong>von</strong> Arbeitsplätzen,<br />

Versorgungssicherheit, Umweltfreundlichkeit und Preisstabilität sind verantwortlich dafür,<br />

dass heute - zu Beginn des Jahres 2007 - 86 Biomasse Nahwärmeanlagen in Salzburg<br />

ökologische Energie aus heimischem Holz liefern.<br />

Diese erfreuliche Entwicklung der Biomassenutzung hat aber auch dazu geführt, dass der<br />

Preis für Energieholz in den letzten beiden Jahren gestiegen ist. Aus diesem Grund sind<br />

Fragen des effizienten Einsatzes <strong>von</strong> <strong>Hackgut</strong> für Biomasse Nahwärmeanlagen <strong>von</strong><br />

zunehmender Bedeutung. Dazu gehört unter anderem auch eine <strong>Übernahme</strong> des<br />

Brennstoffs, die den Energiegehalt und damit den Wert der Lieferung zuverlässig<br />

bewertet. Auch die Verluste an Trockensubstanz und damit Energiehalt bei der Lagerung<br />

des Brennstoffs werden damit immer bedeutender für die ökonomische Effizienz des<br />

Heizwerkbetriebes und die Energieeffizienz der Biomassenutzung.<br />

(a)<br />

Index [1996 = 100]<br />

130<br />

125<br />

120<br />

115<br />

110<br />

105<br />

100<br />

95<br />

90<br />

85<br />

80<br />

1996<br />

1997<br />

1998<br />

1999<br />

2000<br />

2001<br />

VPI<br />

Energieholz<br />

2002<br />

2003<br />

2004<br />

2005<br />

2006<br />

2007<br />

(b)<br />

6 %<br />

8 %<br />

10 %<br />

13 %<br />

16 % 16 %<br />

Abbildung 1: (a) Entwicklung des Verbraucherpreisindex und des Energieholzindex seit 1996. Daten<br />

Kostenanteil Brennstoff [%]<br />

ÖSTAT und LWK NÖ, eigene Berechnung; (b) Anteil der Brennstoffkosten am Wärmerlös am<br />

Beispiel der Biomasse Nahwärme Lofer.<br />

Die folgende Kurzinformation soll zuerst einiges über Methoden der <strong>Hackgut</strong>übernahme<br />

und deren Vor- und Nachteile vorstellen. Darüber hinaus werden die Methoden der<br />

Wassergehaltsbestimmung dargestellt. Dann werden Ursachen und Umfang der<br />

Lagerverluste skizziert und der Rahmen für die Wirtschaftlichkeit eines überdachten Lagers<br />

gesteckt.<br />

30 %<br />

25 %<br />

20 %<br />

15 %<br />

10 %<br />

5 %<br />

0 %<br />

98/99<br />

99/2000<br />

2000/2001<br />

2001/2002<br />

2002/2003<br />

2003/2004<br />

22 %<br />

2004/2005<br />

23 %<br />

2005/2006<br />

27 %<br />

2006/2007<br />

Seite 1 <strong>von</strong> 18

2 <strong>Übernahme</strong> <strong>von</strong> <strong>Hackgut</strong><br />

<strong>Übernahme</strong> <strong>von</strong> <strong>Hackgut</strong><br />

Die <strong>Übernahme</strong> des <strong>Hackgut</strong>s erfolgt nach drei unterschiedlichen Methoden:<br />

<strong>Übernahme</strong>methode Vorteile / Nachteile<br />

Nach dem Volumen<br />

(und Wassergehalt)<br />

Nach dem Gewicht<br />

und Wassergehalt<br />

Nach der erzeugten<br />

Energiemenge<br />

☺ Einfache Bestimmung des Volumens<br />

☺ Abrechnung <strong>von</strong> Teilmengen nach einzelnen Lieferanten<br />

einfach möglich<br />

� Große Unsicherheit über Energiegehalt<br />

� Kein Anreiz für Optimierung des Energiegehalts der<br />

Anlieferung<br />

☺ Unabhängig <strong>von</strong> Holzart und Schüttdichte<br />

☺ Hohe Genauigkeit bezüglich Energiegehalts<br />

� Messung <strong>von</strong> Gewicht und Wassergehalt notwendig<br />

� Relativ hoher Zeit- und Kostenaufwand<br />

☺ Unabhängig <strong>von</strong> Gewicht und Holzart<br />

☺ Unabhängig vom Wassergehalt<br />

☺ Kostengünstig<br />

� Abhängig vom Wirkungsgrad der Anlage<br />

� Differenzierte Abrechnung verschiedener Lieferanten<br />

schwierig<br />

Am häufigsten wird in Salzburgs Biomasse-Nahwärmeanlagen nach dem Volumen<br />

abgerechnet, wie folgende Darstellung zeigt.<br />

8%<br />

74%<br />

18%<br />

Wiegung<br />

Volumen<br />

erzeugte Wärme<br />

Abbildung 2: Abrechnungsmethoden der Salzburger Biomasse Nahwärmeanlagen.<br />

Seite 2 <strong>von</strong> 18

<strong>Übernahme</strong> <strong>von</strong> <strong>Hackgut</strong><br />

Allerdings ist der oben beschriebene Nachteil der großen Unsicherheit beim<br />

Energiegehalt der Anlieferung auf Grund der hohen Brennstoffpreise und deren<br />

steigendem Anteil an den Gesamtkosten nicht mehr zu tolerieren.<br />

Der Energiegehalt je Kubikmeter geschütteten <strong>Hackgut</strong> [kWh/srm] ist abhängig <strong>von</strong> der<br />

Baumart, den Wuchsbedingungen (Höhenlagen), Stückigkeit, Verteilung der Korngröße,<br />

Transportdistanz, Transportmittel und dem Wassergehalt. Diese Abhängigkeiten können<br />

zum Teil sehr erheblich sein, wie versucht wurde im Folgenden darzustellen.<br />

Heizwert [kWh/srm]<br />

1200<br />

1000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

1041<br />

Wuchsbedingungen<br />

746<br />

607<br />

Fichte,<br />

langsamwüchsig<br />

Fichte,<br />

mittlere<br />

Dichte<br />

Fichte,<br />

raschwüchsig<br />

746<br />

Fichte<br />

Baumart Stückigkeit Wassergehalt<br />

811<br />

NH&LH<br />

1035<br />

Buche<br />

W35 W35 W35 W35 W35 W35 W35 W35 W35 W40 W45 W50<br />

G30 G30 G30 G30 G30 G30 G30 G50 G30 G30 G30 G30<br />

Abbildung 3: Abhängigkeit im Energiegehalt je Schüttraummeter <strong>von</strong> Standort, Baumart, Stückigkeit<br />

und Wassergehalt: W35 Wassergehalt 30 bis 35 %, W40 Wassergehalt 35 bis 40 %, W45<br />

Wassergehalt 40 bis 45 %, W50 Wassergehalt 45 bis 50 %; G30 Feinhackgut, G50 Mittleres<br />

<strong>Hackgut</strong>; NH&LH Mischung der einzelnen Holzarten wie es sich aus der österreichischen<br />

Waldinventur 2000 - 2002 ergibt. Daten AEA.<br />

Man sieht in Abbildung 3 wie stark die Abhängigkeiten <strong>von</strong> Standortbedingungen,<br />

Baumart und Stückigkeit sind. Die Abhängigkeit des Energiegehaltes vom Wassergehalt<br />

ist dagegen eher gering. Dennoch rechnen 74 % der Salzburg Heizwerke nach dem<br />

Volumen ab und 54 % berücksichtigen dabei den Wassergehalt.<br />

Im Gegensatz dazu, beträgt die mittlere Abweichung des Heizwerts bezogen auf seine<br />

Masse nur 3 % (BIOBIB) bis 6 % (Phyllis), vgl. Abweichung <strong>von</strong> bis zu 30 % bei der<br />

Abrechnung nach Volumen (siehe Abbildung 3).<br />

Aus den oben erwähnten Gründen ist eine Abrechnung des Brennstoffs nach dem<br />

Gewicht zu empfehlen. Allerdings ist der Heizwert auf Basis des Gewichts des<br />

Brennstoffs sehr deutlich vom Wassergehalt abhängig (siehe Abbildung 4), sodass<br />

dieser ebenfalls zu bestimmen ist.<br />

811<br />

NH&LH<br />

669<br />

NH&LH<br />

811<br />

NH&LH<br />

797<br />

NH&LH<br />

780<br />

NH&LH<br />

759<br />

NH&LH<br />

Seite 3 <strong>von</strong> 18

Energiegehalt [kWh/kg]<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

<strong>Übernahme</strong> <strong>von</strong> <strong>Hackgut</strong><br />

Hartholz<br />

Weichholz<br />

0<br />

0 10 20 30 40 50 60 70 80<br />

Wassergehalt [%]<br />

Abbildung 4: Abhängigkeit des massebezogenen Heizwerts vom Wassergehalt.<br />

Im Folgenden werden kurz die Messmethoden für die Bestimmung des Wassergehalts<br />

zusammengefasst.<br />

2.1 Methoden zur Bestimmung des Wassergehalts<br />

Grundsätzlich können die Methoden zur Bestimmung des Wassergehalts in direkte<br />

Verfahren und indirekte Verfahren unterteilt werden. Bei den direkten Verfahren wird das<br />

Wasser <strong>von</strong> der Probe abgetrennt und die Veränderung der Probenmasse durch Wiegen<br />

bestimmt. Bei den indirekten Verfahren werden Eigenschaften gemessen, die sich mit<br />

dem Wassergehalt verändern.<br />

Direkte Verfahren Indirekte Verfahren<br />

Darrschrankverfahren Elektrisches Widerstandsverfahren<br />

Gefriertrocknung Kapazitive Verfahren<br />

Heißlufttrocknung Mikrowellenverfahren<br />

Infrarottrocknung Infrarot Reflexionsverfahren<br />

Mikrowellentrocknung Wärmeleitungsverfahren<br />

Karl-Fischer Titration Kernstrahlungsverfahren<br />

Calciumcarbid Verfahren Kernresonanzverfahren<br />

Hygrometrische Verfahren<br />

Schallmessungen<br />

Seite 4 <strong>von</strong> 18

<strong>Übernahme</strong> <strong>von</strong> <strong>Hackgut</strong><br />

Direkte Verfahren erfordern in jedem Fall eine Probennahme, da nur eine zum Teil<br />

sehr kleine Probenmenge bestimmt werden kann. Sie zeichnen sich durch hohe<br />

Genauigkeit aus sind aber meist im Probenumfang auf wenige Gramm begrenzt. Daher<br />

besteht das Problem eine repräsentative Probe zu nehmen, was die Anwendung der<br />

direkten Verfahren im Heizwerk selten praktikabel macht. Das Darrschrankverfahren hat<br />

diese Einschränkung nicht in diesem Umfang, hat aber den Nachteil einer sehr langen<br />

Messdauer (bis zu 24 – 48 Stunden).<br />

Indirekte Verfahren liefern die Messergebnisse sehr schnell haben aber<br />

Einschränkungen in der erreichbaren Messgenauigkeit. Im Folgenden werden einige<br />

Verfahren, die für den Einsatz in Heizwerken sinnvoll scheinen, aufgezählt.<br />

• Kapazitive Verfahren: misst die Dielektrizitätskonstante des Schüttgutes. Die<br />

Messgenauigkeit ist vor allem unter dem Fasersättigungspunkt (rund 20 %<br />

Wassergehalt) sehr gut, aber auch darüber noch gut. Allerdings hängt die<br />

Genauigkeit <strong>von</strong> der Homogenität (Ähnlichkeit des Materials mit jenen der<br />

Kalibierung) des Materials ab. Bei manchen Geräten wird auch das Gewicht und<br />

damit die Schüttdichte bestimmt und damit Inhomogenitäten zum Teil<br />

ausgeglichen.<br />

• Mikrowellenverfahren: misst ebenfalls die Dielektrizitätskonstante des<br />

Schüttgutes. Auch hier ist die Genauigkeit vor allem für homogenes Schüttgut<br />

sehr gut. Manche Hersteller bieten auch die Möglichkeit der<br />

Schüttdichtebestimmung um die Genauigkeit zu erhöhen.<br />

• Infrarot-Reflexionsverfahren: misst sehr schnell und eignet sich damit sehr gut für<br />

kontinuierliche Messungen kann aber auch diskontinuierlich eingesetzt werden.<br />

Wichtig ist, einen konstanten Abstand zwischen Messkopf und Probe einzuhalten.<br />

Eine Untersuchung der Messgenauigkeit der verschiedenen Verfahren hat die Vorteile der<br />

direkten Verfahren bestätigt. Bei den indirekten Verfahren gilt generell, dass die<br />

Genauigkeit mit der Inhomogenität des Messgutes und zunehmenden Wassergehalt<br />

abnimmt (Böhm und Hartmann, 2000). Genauere Informationen zu den einzelnen<br />

Messmethoden sind in "Methoden zur <strong>Übernahme</strong> <strong>von</strong> Energieholz" (Golser et al., 2004)<br />

zu finden, siehe auch: www.fpp.at.<br />

Abbildung 5: Kapazitive Messmethode für<br />

den Wassergehalt. Hier zum<br />

Beispiel der Fa. Schaller, FS_3.<br />

Seite 5 <strong>von</strong> 18

3 Lagerung <strong>von</strong> Energieholz<br />

Lagerung <strong>von</strong> Energieholz<br />

Die Lagerung des Brennstoffs ist ein wesentlicher Teil einer sicheren<br />

Brennstoffversorgung und soll als zeitlicher Ausgleich zwischen Brennstoffanfall und<br />

Brennstoffverbrauch dienen. Vor allem die Entwicklung am Energieholzmarkt hat den<br />

Ausbau der Lagerkapazität aus wirtschaftlichen Gründen notwendig gemacht.<br />

Allerdings bringt die Lagerung <strong>von</strong> Energieholz auch Risiken mit sich:<br />

• Substanzverlust: Abbau der Trockensubstanz durch biologische Vorgänge<br />

• Selbstentzündung<br />

• Pilzwachstum und Pilzsporenbildung (gesundheitliches Risiko)<br />

• Geruchsbelästigung<br />

• Klumpenbildung durch Frost<br />

• Sickersaft<br />

Frisch geschlagenes Holz hat Wassergehalte um die 50 %. Während der Lagerung wird<br />

das Holz durch Mikroorganismen (Pilze, Bakterien, Hefen) abgebaut. Es entsteht Wärme,<br />

CO2 und Wasser. Damit einher geht ein Verlust an Trockensubstanz und damit<br />

thermische nutzbare Energie. Durch eine Luftströmung durch das Lagergut wird die<br />

Wärme, aber auch Feuchtigkeit, abgeführt. Dies kann gleichzeitig zu einer Trocknung<br />

des Materials führen. Diese Trocknung nützt die durch die Sonnenbestrahlung<br />

hervorgerufene Konvektion ebenso wie die Wärmeentwicklung durch die Abbautätigkeit<br />

der Mirkoorganismen. Damit steigt der Heizwert des Holzes, was den<br />

Trockensubstanzverlust ausgleichen kann.<br />

Der Abbau der Trockensubstanz und damit potenziellen Energieverlust ist im<br />

Wesentlichen <strong>von</strong> der spezifischen Oberfläche (Stückigkeit), dem Wassergehalt, der<br />

Luftdurchströmung, der Schütthöhe, der Temperatur und den Witterungsverhältnissen<br />

abhängig.<br />

Im Folgenden wird versucht, die wichtigsten Fakten der Energieholzlagerung kurz<br />

zusammenzufassen und Anhaltswerte für die Wirtschaftlichkeit eines überdachten Lagers<br />

zu geben.<br />

Seite 6 <strong>von</strong> 18

3.1 Lagerung <strong>von</strong> Rundholz<br />

Lagerung <strong>von</strong> Energieholz<br />

Die Lagerung <strong>von</strong> Rundholz kann bei günstigen Witterungsbedingungen den<br />

Wassergehalt deutlich reduzieren. So ist eine Reduktion des Wassergehalts auf 25 %<br />

innerhalb <strong>von</strong> 6 Monaten durchaus realistisch. Voraussetzung für diesen<br />

Trocknungserfolg ist eine gute Durchströmbarkeit des Polters. Dazu soll ein luftiger,<br />

sonniger Standort gewählt, das Holz in einem Kreuzpolter gestapelt und auf genügend<br />

Bodenfreiheit (> 0,5 m) geachtet werden. Eine Entrindung kann den Trocknungserfolg<br />

verbessern und vermeidet das Risiko eines Käferbefalls.<br />

Auf Grund der guten Durchlüftung und der geringen Oberfläche sind der Substanzverlust<br />

bei Rundholzlagerung zu vernachlässigen (< 0,2 % / Monat). Allerdings besteht das<br />

Risiko, dass bei ungünstiger Witterung keine Reduktion des Wassergehalts stattfindet.<br />

In Abbildung 6 ist der zu erwartende Verlauf des Energiegehalts bei einer Lagerung <strong>von</strong><br />

Rundholz dargestellt. Bei üblichen Witterungsbedingungen nimmt der Energiegehalt in<br />

den ersten 6 Monaten durch die Trocknung um 10 % zu und sinkt danach nur leicht.<br />

Selbst bei sehr schlechten Witterungsverhältnissen, unter denen der Wassergehalt nicht<br />

abnimmt (unteres Ende des markierten Bereichs), kommt es praktisch zu keinem<br />

Energieverlust.<br />

Energiegehalt [%]<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

Freilager<br />

0<br />

0 1 2 3 4 5 6 7 8 9 10 11 12<br />

Monat<br />

Abbildung 6: Potenzielle Entwicklung des Energiegehalts eines Rundholzlagers. Die Linie gibt den<br />

Verlauf an, der sich bei guten Witterungsverhältnissen (Trocknung auf 25 % Wassergehalt in<br />

den ersten 6 Monaten) ergibt. Das untere Ende des blauen Bereiches zeigt die Entwicklung<br />

des Energiegehalts, wenn sich bei schlechten Witterungsverhältnissen keine Trocknung ergibt.<br />

Seite 7 <strong>von</strong> 18

3.2 Lagerung <strong>von</strong> <strong>Hackgut</strong><br />

Lagerung <strong>von</strong> Energieholz<br />

Bei der Lagerung <strong>von</strong> <strong>Hackgut</strong> ist mit erheblichem Verlust an Trockensubstanz zu<br />

rechnen. Diese kann bei einer Lagerung im Freien zwischen 1,8 und 4 % pro Monat,<br />

beziehungsweise unter Dach bei 0,5 bis 2,8 % pro Monat liegen. Sie hängt zum einen<br />

wesentlich vom Wassergehalt des <strong>Hackgut</strong>es ab. Lagerbeständiges <strong>Hackgut</strong><br />

(Wassergehalt unter 20 – 30 %, W30) ist nur schwer abbaubar und der Verlust liegt<br />

unter 0,5 % pro Monat. Weitere Einflussfaktoren, die den Substanzverlust eindämmen<br />

sind ein geringer Grünanteil, geringer Feinanteil, große Stückigkeit. Die letzen beiden<br />

Faktoren verbessern den Luftaustausch und reduzieren damit die Selbsterwärmung.<br />

Baadsgaard-Jensen berichtet, dass sich der Substanzverlust auf ein Zehntel reduzieren<br />

lässt, wenn die Stückigkeit auf 10 bis 15 cm erhöht wird.<br />

Neben der Substanzverlust ist die Entwicklung des Energiegehalts des <strong>Hackgut</strong>lagers<br />

aber natürlich auch <strong>von</strong> der Entwicklung des Wassergehalts abhängig.<br />

Energiegehalt [%]<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

Freilager<br />

Überdachtes Lager<br />

0 1 2 3 4 5 6 7 8 9 10 11 12<br />

Monat<br />

Abbildung 7: Potenzielle Entwicklung des Energiegehalts einer Lagerung <strong>von</strong> <strong>Hackgut</strong> im Freien<br />

beziehungsweise überdacht. Die Linien geben den zu erwartenden Verlauf an (Trocknung im<br />

Freilager auf 20 % Wassergehalt in den ersten 6 Monaten) ergibt. Im Freilager wurde<br />

angenommen, dass sich der Wassergehalt im Durchschnitt über die Witterungsverhältnisse<br />

der Jahre nicht ändert.<br />

Bei einer Lagerung im Freien kann bei günstiger Witterung der Wassergehalt innerhalb<br />

<strong>von</strong> 3 Monaten auf 25% sinken, bei schlechten Bedingungen aber auch steigen. Bei einer<br />

Lagerung in einer gut durchlüfteten Lagerhalle ist in jedem Fall mit einer Reduktion auf<br />

unter 25 % Wassergehalt in 3 Monaten zu rechnen. Von Vorteil ist auch hier eine große<br />

Stückigkeit und scharfkantige Hackschnitzel, die möglichst nicht "zerbreit" sind (siehe<br />

Abbildung 8).<br />

Seite 8 <strong>von</strong> 18

Lagerung <strong>von</strong> Energieholz<br />

In Abbildung 7 ist der Verlauf des Energiegehalts eines <strong>Hackgut</strong>lagers im Freien<br />

beziehungsweise überdacht zu sehen. Im überdachten Lager kompensiert die Steigerung<br />

im Heizwert, den Verlust an Trockensubstanz. Im Freilager ist die Entwicklung des<br />

Wassergehalts <strong>von</strong> der Witterung abhängig. Im Durchschnitt wurde angenommen, dass<br />

sich der Wassergehalt nicht ändert (Wiederbefeuchtung und Lagerung gleichen sich<br />

aus). Daraus ergibt sich ein Lagerverlust <strong>von</strong> 11 – 24 % in 6 Monaten.<br />

Abbildung 8: Qualitätsbeurteilung für das Lagern <strong>von</strong> <strong>Hackgut</strong> aus LWF Merkblatt Nr. 11 (2002),<br />

Bayrische Staatsforstverwaltung.<br />

3.3 Lagerung <strong>von</strong> Schlagabraum<br />

Bei der Lagerung <strong>von</strong> Schlagabraum kann es in den Sommermonaten innerhalb <strong>von</strong> 2<br />

Monaten zu einer Trocknung auf 20 % Wassergehalt kommen. Bei schlechter Witterung<br />

und in den Wintermonaten kommt es zur Wiederbefeuchtung. In dieser Zeit sollte das<br />

Material abgedeckt werden. Allerdings ist die Lagerung <strong>von</strong> Schlagabraum mit sehr<br />

starkem Trockensubstanzverlust verbunden, sodass zu vermuten ist, dass der<br />

Energiegehalt des Lagers trotz der Trocknung geringer wird. Bei einer Lagerung in<br />

Rundballen reduziert sich der Substanzverlust, allerdings ist auch die<br />

Trocknungsgeschwindigkeit verringert.<br />

Problematisch ist bei der Lagerung des Schlagabraums vor allem der Grünanteil. Er<br />

steigert die Gefahr der Selbstentzündung beträchtlich. Außerdem ist mit einer starken<br />

Pilzwachstum und Geruchsbelästigungen zu rechnen.<br />

Aus diesem Grund sollte ungetrockneter Schlagabraum vor allem bei hohem<br />

Grüngutanteil im Bereich der Heizwerke nur kurzfristig gelagert (< 2 Monate) werden<br />

und die Lagerhöhe 5 m nicht übersteigen.<br />

Seite 9 <strong>von</strong> 18

Energiegehalt [%]<br />

120<br />

100<br />

80<br />

60<br />

40<br />

Lagerung <strong>von</strong> Energieholz<br />

20<br />

0<br />

Bündel abgedeckt<br />

Freilager geschüttet<br />

0 1 2 3 4 5 6 7 8 9 10 11 12<br />

Monat<br />

Abbildung 9: Potenzielle Entwicklung des Energiegehalts einer Lagerung <strong>von</strong> Schlagabraum im Freien<br />

beziehungsweise in abgedeckten Bündeln. Die Linien geben den zu erwartenden Verlauf an.<br />

Im Freilager wurde angenommen, dass sich der Wassergehalt im bestem Fall innerhalb <strong>von</strong> 2<br />

Monaten auf 20 % reduziert, im schlechteren Fall nicht ändert, Foto: Rohrmoser.<br />

Bei der Lagerung <strong>von</strong> Schlagabraum können bei schlechter Witterung erhebliche<br />

Lagerverluste <strong>von</strong> 30 % in 6 Monaten auftreten. Bei optimaler Witterung kann aber eine<br />

rasche Trocknung in den ersten beiden Monaten diese Verluste ausgleichen. Käme es<br />

danach zu keiner Wiederbefeuchtung ist der trockene Schlagabraum lagerbeständig<br />

(siehe Abbildung 9). Bei einer Lagerung in abgedeckten Bündeln gleicht die langsamere<br />

Trocknung die geringeren Trockensubstanzverluste annähernd aus.<br />

3.4 Lagerung <strong>von</strong> Rinde<br />

Bei der Lagerung <strong>von</strong> Rinde berichtet Stockinger und Obernberger (1998) eine Reduktion<br />

des Wassergehalts <strong>von</strong> bis zu 12 % pro Monat, bei einer Lagerungshöhe unter 3 m,<br />

darüber war keine signifikante Änderung des Wassergehalts zu bemerken. Der<br />

Trockensubstanzverlust bei Rinde ist im Vergleich zu <strong>Hackgut</strong> geringer und beträgt<br />

zwischen 1,3 und 1,8 % / Monat (Kaltschmitt und Hartmann, 2001). So sind die<br />

Lagerungsverluste (siehe Abbildung 10) im Vergleich zu <strong>Hackgut</strong> auch im Freien<br />

moderat.<br />

Die Schütthöhen der Rindenlager sollen wenn möglich 5 m nicht überschreiten, da sonst<br />

auf Grund des Verhältnisses <strong>von</strong> Oberfläche zu Volumen, das Austrocknen im Kern<br />

behindert ist und das Risiko zur Selbstentzündung steigt.<br />

Bis zu einer Lagerungsdauer unter 4 bis 5 Monate ist die Gefahr der Selbstentzündung<br />

sehr gering (Stockinger und Obernberger, 1998).<br />

Seite 10 <strong>von</strong> 18

Energiegehalt [%]<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

Freilager<br />

Lagerung <strong>von</strong> Energieholz<br />

0<br />

0 1 2 3 4 5 6 7 8 9 10 11 12<br />

Monat<br />

Abbildung 10: Potenzielle Entwicklung des Energiegehalts einer Lagerung <strong>von</strong> Rinde im Freien. Die<br />

Linie gibt den zu erwartenden Verlauf an. Im Freilager wurde angenommen, dass sich der<br />

Wassergehalt über die Lagerdauer nicht ändert.<br />

3.5 Wirtschaftlichkeit eines überdachten <strong>Hackgut</strong>lagers<br />

Aus den oben beschriebenen Gründen ist eine Abdeckung des <strong>Hackgut</strong>s oder die<br />

Lagerung in einem überdachten Lager sinnvoll. Es reduziert sich der<br />

Trockensubstanzverlust und eine Wiederbefeuchtung durch Niederschlag ist<br />

unterbunden. Damit werden Energieverluste durch die Lagerung <strong>von</strong> 20 % und mehr<br />

vermieden.<br />

Allerdings stellt die Herstellung eines überdachten Brennstofflagers eine erhebliche<br />

Investition dar. Somit stellt sich die Frage nach der Wirtschaftlichkeit einer solchen<br />

Investition. Diese Frage kann nicht pauschal beantwortet werden. Sie hängt <strong>von</strong> der<br />

durchschnittlichen Lagerdauer und dem damit verbundenen potenziellen<br />

Trockensubstanzverlust, mit dem Preis des Brennstoffs und der notwendigen Investition<br />

ab. Im Folgenden wurde versucht diese Einflussfaktoren in einem Nomogramm<br />

darzustellen, das zur Abschätzung für die Wirtschaftlichkeit verwendet werden kann.<br />

Die Verwendung des Nomogramms ist anhand des Beispiels der Errichtung der<br />

Lagerüberdachung beim Heizwerk Lofer dargestellt. Dabei werden die Kosten<br />

entsprechend der VDI Richtlinie 2067 berücksichtigt: das heißt, die Investitionen werden<br />

auf 50 Jahre abgeschrieben und für die Instandhaltung ist 1 % der Investitionskosten<br />

jährlich angesetzt.<br />

Seite 11 <strong>von</strong> 18

Lagerung <strong>von</strong> Energieholz<br />

Abbildung 11: Überdachung des Lagerbereichs beim Heizwerk der Hackschnitzel- und<br />

Heizgenossenschaft Lofer, Foto: Rier.<br />

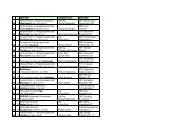

Diagramm unten links:<br />

Die Lagerhalle in Lofer fasst etwa 1/3 des jährlichen Brennstoffeinsatzes. Damit wurde<br />

die Lagerkapazität mit 33 % angesetzt (siehe Pfeil, Diagramm unten links). Der orange<br />

Bereich gibt die daraus resultierende durchschnittliche Lagerdauer des Brennstoffs. Im<br />

besten Fall beträgt diese etwa 2 Monate (wenn man es schafft, jeweils den ältesten<br />

Brennstoff zuerst zu verbrennen), im Durchschnitt 4 Monaten (Brennstoff wird "wahllos",<br />

unabhängig <strong>von</strong> seinem Alter eingesetzt). Hier geht man <strong>von</strong> etwas mehr als 3 Monaten<br />

aus (Pfeil nach oben).<br />

Diagramm oben links:<br />

Als Brennstoff wird G30 (feines <strong>Hackgut</strong>) mit einem Wert <strong>von</strong> 20 €/MWh angenommen,<br />

so ergeben sich ersparte Lagerverluste durch die Überdachung <strong>von</strong> 1,65 €/(m³ . a). Der<br />

graue Bereich gibt als Beispiel für <strong>Hackgut</strong> G30 mit einem Wert <strong>von</strong> 20 €/MWh die<br />

möglichen Schwankung des Wertverlustes an, der sich aus der Unsicherheit des<br />

tatsächlichen Substanzverlustes ergibt.<br />

Diagramm oben rechts:<br />

Die spezifischen Investitionskosten für die Überdachung abzüglich der Investitionskosten<br />

lagen bei 18 €/m³ gelagertes Material. Bei einem angenommen Zinssatz für die<br />

Finanzierung <strong>von</strong> 5 % ist die Überdachung also deutlich wirtschaftlich. Zu beachten ist<br />

dabei, dass die Investitionskosten auf das tatsächlich zur Lagerung zur Verfügung<br />

stehende Volumen bezogen werden.<br />

Seite 12 <strong>von</strong> 18

Anteil Lagerkapazität [%]<br />

Lagerverlust [€/(m³ . a)]<br />

4<br />

3<br />

2<br />

1<br />

0<br />

24 €/MWh 24 €/MWh<br />

0 2 4 6 8 10 12<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

Lagerdauer [Monat]<br />

G30 G50<br />

Lagerung <strong>von</strong> Energieholz<br />

16 €/MWh 16 €/MWh<br />

18 €/MWh 18 €/MWh<br />

20 €/MWh 20 €/MWh<br />

22 €/MWh 22 €/MWh<br />

0 2 4 6 8 10 12<br />

Lagerdauer [Monate]<br />

Lagerverlust [€/(m 3. a]<br />

4<br />

3<br />

2<br />

1<br />

Wirtschaftlich<br />

6 % p.a.<br />

5 % p.a.<br />

4 % p.a.<br />

0<br />

0 10 20 30 40 50 60 70<br />

spez. Investition [€/m³Nutzvolumen]<br />

Abbildung 12: Nomogramm zur Abschätzung der<br />

Wirtschaftlichkeit eines überdachten<br />

Lagers für <strong>Hackgut</strong>. Die eingezeichneten<br />

Pfeile stellen beispielhaft die Anwendung<br />

In dieser Darstellung wurde als wirtschaftlicher Vorteil der Überdachung nur die<br />

Vermeidung des Lagerverlustes herangezogen. Aus dem erreichten geringeren<br />

Wassergehalt und damit höheren Heizwert ergeben sich aber auch noch andere Vorteile,<br />

dar.<br />

die <strong>von</strong> den Heizwerkbetreibern so zusammengefasst wurden:<br />

• Brennstoff:<br />

o geringere Brennstoffkosten<br />

o weniger Brennstoffbesorgung<br />

o weniger Anlieferung (reduzierter LKW Verkehr)<br />

o weniger Manipulation bei der Einlagerung und Beschickung der Anlage<br />

o kleineres Brennstofflager<br />

• Kesselbeschickung:<br />

o weniger Einschubbewegungen<br />

o weniger Verschleiß der Einschubtechnik<br />

o weniger Gewicht auf dem Schubboden<br />

o da die Einschubtechnik mit großem Energieaufwand betrieben wird, ist<br />

eine erhebliche Stromeinsparung gegeben!<br />

Seite 13 <strong>von</strong> 18

Lagerung <strong>von</strong> Energieholz<br />

• Verbrennung:<br />

o höhere Verbrennungstemperaturen (der Sollwert wird leichter erreicht)<br />

o ruhigere Verbrennung auf dem Rost durch weniger Primärluft<br />

o dadurch:<br />

� weniger Flugasche (geringere Wirbelungen am Rost)<br />

� weniger Schlamm in der Kondensation<br />

� weniger Flugasche / E-Filter Asche zu entsorgen<br />

� weniger Korrosionsschäden am Kesselwärmetauscher<br />

• Entaschung:<br />

o weniger Entaschungszyklen (Stromeinsparung)<br />

o weniger Verschleiß der Entaschungstechnik (TKF sind Wartungsaufwendig)<br />

o weniger Asche zur Entsorgung<br />

Seite 14 <strong>von</strong> 18

4 Zusammenfassung<br />

Zusammenfassung<br />

Die Brennstoffkosten für die Biomasse Nahwärmeanlagen sind über die Jahre<br />

kontinuierlich gestiegen. In den letzten beiden Jahren war dieser Anstieg mit rund 30 %<br />

sehr dramatisch. Dem entsprechend sind die Kosten für den Brennstoff <strong>von</strong> größter<br />

Bedeutung für einen wirtschaftlichen Betrieb und ein behutsamer Umgang damit<br />

unumgänglich. Dies umfasst unter anderem die Brennstoffannahme und die<br />

Brennstofflagerung.<br />

4.1 Brennstoffannahme<br />

Die Abrechnung des gelieferten Brennstoffs erfolgt in Salzburger Biomasse<br />

Nahwärmeanlagen überwiegend über das Volumen. Zum Teil wird dabei der<br />

Wassergehalt berücksichtigt.<br />

Leider ist das Volumen nur unzureichend aussagekräftig für den Energiegehalt<br />

einer Anlieferung. Faktoren wie Wuchsbedingungen, Baumart, Stückigkeit,<br />

Transportdistanz, Transportmittel u.a. sind <strong>von</strong> großem Einfluss, sodass mit<br />

Abweichungen im Energiegehalt <strong>von</strong> über 30 % zu rechnen ist. Der Wassergehalt<br />

hat bei einer Abrechnung nach dem Volumen allerdings nur geringe Bedeutung.<br />

Aus diesem Grund ist eine Abrechnung nach dem Energiegehalt zu bevorzugen. Diese<br />

kann nach der erzeugten Wärmemenge erfolgen. Allerdings besteht hier das Problem bei<br />

mehreren Lieferanten den Energiegehalt zuzuordnen. Für größere Anlagen ist damit die<br />

Abrechnung nach Gewicht und Wassergehalt praktikabel und zu empfehlen. Auf<br />

diese Weise kann der Energiegehalt mit einer Genauigkeit <strong>von</strong> etwa 5 % bestimmt<br />

werden. Allerdings ist hierzu die Bestimmung des Wassergehalts unumgänglich.<br />

Dieser kann durch direkte oder indirekte Methoden erfolgen. Die indirekten Methoden<br />

sind einfacher und vor allem schneller anzuwenden, haben aber vor allem bei<br />

unterschiedlichen, inhomogenen Brennstoffen gewisse Einschränkungen in der<br />

Genauigkeit. Hier sind Methoden zu bevorzugen, welche die Schüttdichte bestimmen und<br />

in die Auswertung mit einbeziehen. In jedem Fall sollen die Bestimmungen mit einer<br />

direkten Methode (z.B. Darrschrankverfahren) regelmäßig überprüft und<br />

kalibriert werden.<br />

Seite 15 <strong>von</strong> 18

4.2 Brennstofflagerung<br />

Zusammenfassung<br />

Bei der Lagerung <strong>von</strong> Brennstoff kommt es zu biologischen Prozessen, die zu einem<br />

Abbau der Trockensubstanz und damit zu einer Verminderung des Energiegehalts<br />

führen. Dieser Abbau findet bei Wassergehalten über 20 – 30 % statt und kann einen<br />

Trockensubstanzverlust <strong>von</strong> bis zu 4 % pro Monat bedeuten. Gleichzeitig mit<br />

diesem Abbau kommt es zu einer Selbsterwärmung des Brennstoffs und zu einer<br />

Konvektionsströmung, die Feuchte aus dem Lager abführt und zu einer<br />

Brennstofftrocknung führt. Diese kann die Verluste an Trockensubstanz durch eine<br />

Steigerung des Heizwertes zum Teil ausgleichen. Weitere Probleme, die sich mit diesen<br />

biologischen Prozessen ergeben sind die Gefahr <strong>von</strong> Selbstentzündung,<br />

Gesundheitsgefährdung durch Pilzsporen und mögliche Geruchsemissionen.<br />

Daraus lassen sich folgende Empfehlungen ableiten:<br />

• Wenn möglich sollte längerfristig Holz als Rundholz gelagert werden. Hier<br />

sind die Verluste durch biologischen Abbau durch die geringe Oberfläche am<br />

geringsten. Außerdem kann das Holz vor allem bei der Lagerung in Kreuzpoltern<br />

rasch trocknen. Eine Reduktion <strong>von</strong> 4 – 5 % Wassergehalt pro Monat ist durchaus<br />

realistisch, während der Verlust an Trockensubstanz nur 0,2 %/Monat beträgt.<br />

Damit kommt es während der Lagerung zu einer Zunahme im Energiegehalt.<br />

• Trockenes <strong>Hackgut</strong> (Wassergehalt kleiner 25 – 30 %) unterliegt kaum mehr<br />

einem biologischen Abbau. Daher kann es auch längerfristig (> 3 – 6 Monate)<br />

gelagert werden. Allerdings ist eine Abdeckung oder überdachte Lagerung<br />

notwendig, um eine Wiederbefeuchtung zu vermeiden.<br />

• <strong>Hackgut</strong> mit einem Wassergehalt größer 30 % sollte möglichst grob mit<br />

einem scharfen Werkzeug gehackt, locker geschüttet und abgedeckt<br />

oder überdacht gelagert werden. Die größere Stückigkeit verringert die<br />

Geschwindigkeit des biologischen Abbaus und beschleunigt die Eigentrocknung.<br />

Auf diese Weise kann es während der Lagerung zu einer geringen Zunahme<br />

des Energiegehalts kommen, da der positive Effekt der Trocknung den<br />

Substanzverlust kompensiert oder gar überkompensiert.<br />

• <strong>Hackgut</strong> mit einem signifikanten Grünanteil (Nadeln, Blätter) bzw.<br />

Schlagabraum ist nur sehr eingeschränkt lagerfähig. Zwar kann unter optimalen<br />

Witterungsbedingungen der Wassergehalt im Sommer rasch abnehmen, doch ist<br />

dies mit einem signifikanten Trockensubstanzverlust verbunden. Die Lagerdauer<br />

soll mit 2 Monaten begrenzt werden, da danach die Sporenbildung der Pilze<br />

erheblich zunimmt, Geruchsbelästigungen gravierend werden können und die<br />

Gefahr der Selbstentzündung steigt. Aus diesem Grund soll eine Lagerhöhe <strong>von</strong><br />

Seite 16 <strong>von</strong> 18

Zusammenfassung<br />

5 m nicht überschritten werden. Für eine Lagerung im Herbst und Winter ist<br />

eine Abdeckung zu . Eine ganzjährig abgedeckte Lagerung in Form <strong>von</strong> Bündeln<br />

ist zu bevorzugen, da hier nur geringe bis keine Verluste im Energiegehalt<br />

vorkommen.<br />

• Rinde ist im Freien lagerfähig. Der Wassergehalt nimmt während der<br />

Lagerung bei geringen Lagerhöhen leicht ab, während der Substanzverlust mit<br />

1,5 %/Monat geringer als bei <strong>Hackgut</strong> ist. Die Lagerhöhe sollte 5 Meter nicht<br />

übersteigen, da ansonsten die Trocknung durch das ungünstige Volumen-zu-<br />

Oberflächen Verhältnis behindert wird und die Gefahr der Selbstentzündung<br />

steigt. Aus diesem Grund sollte Rinde auch nicht länger als 4 - 5 Monate gelagert<br />

werden.<br />

Generell sollten die einzelnen Sortimente getrennt <strong>von</strong>einander gelagert werden<br />

und durch geeigneten Aufbau des Lagers danach getrachtet werden, den Brennstoff<br />

nach dem Zeitpunkt der Einlagerung einzusetzen (älteres Material zuerst). Damit<br />

können die Lagerverluste halbiert werden (siehe Abbildung 12 unten links).<br />

Die Investition eines überdachten Lagers ist bei derzeitigen Brennstoffkosten<br />

durchaus wirtschaftlich, wenn die Investitionskosten gering gehalten werden. Zur<br />

ersten Abschätzung für die Investitionsentscheidung kann das in Abbildung 12<br />

dargestellte Nomogramm verwendet werden.<br />

Seite 17 <strong>von</strong> 18

5 Literatur<br />

Literatur & Danksagung<br />

Baadsgaard-Jensen, J.: "Storage and Energy Economy of Chunk and Chip Piles", Report<br />

No. 2, EU-Project: "Exploitation of Marginal Forest Resources for Fuel", Danish<br />

Institute of Forest Technology, Frederiksberg, 1998.<br />

Bayrische Landesanstalt für Wald und Forstwirtschaft: "Hackschnitzel richtig lagern",<br />

LWF Merkblatt Nr. 11, 2002.<br />

BIOBIB, BIOBIB a Database for Biofuels, http://www.vt.tuwien.ac.at/biobib/biobib.html,<br />

Institut für Verfahrens-, Umweltechnik und technische Biowissenschaften, TU<br />

Wien.<br />

Böhm, T.; Hartmann, H.: "Wassergehalt <strong>von</strong> Holzhackschnitzel. Ein Vergleich der<br />

Bestimmungsmethoden", Landtechnik 4/2000.<br />

Golser M.; Nemestothy, K., W.; Schnabel, R.: "Methoden zur <strong>Übernahme</strong> <strong>von</strong><br />

Energieholz", Holzforschung Austria, 2004.<br />

Golser M.; Pichler, W.; Hader F.: "Energieholztrocknung Endbericht", Holzforschung<br />

Austria, 2005.<br />

Kaltschmitt, M.; Hartman, H.: "Energie aus Biomasse, Grundlagen, Techniken und<br />

Verfahren", Springer Verlag Berlin – Heidelberg – New York, 2001.<br />

Phyllis, Phyllis, A Database für the Composition of Biomasse and Waste,<br />

http://www.ecn.nl/phyllis/, Phyllis, Energy research Centre of the Netherlands.<br />

Stockinger, H.; Obernberger, I.: "Langzeitlagerung <strong>von</strong> Rinde" Bericht zu Lagerversuchen<br />

<strong>von</strong> Rinde bei unterschiedlichen Randbedingungen. Teilbericht FWF-<br />

Forschungsbericht P10669-ÖTE, Life Cycle Analysis für Bioenergie, Institut für<br />

Verfahrenstechnik, TU Graz, 1998.<br />

Stockinger, H.; Obernberger, I.: "Systemanalyse der Nahwärmeversorgung mit<br />

Biomasse", Schriftenreihe Thermische Biomassenutzung, Band 2, dbv Verlag,<br />

1998.<br />

6 Danksagung<br />

Ich möchte den Heizwerken Maria Alm und Lofer, insbesondere Alois Hammerschmid<br />

und Gottfried Rier, für die Unterstützung mit Ihrer Erfahrung und das zur Verfügung<br />

stellen Ihrer Daten sehr herzlich danken. Darüber hinaus gilt mein Dank Christian Göschl<br />

(SEEGEN) für seine Unterstützung.<br />

Seite 18 <strong>von</strong> 18