Génesis 27:3 - Haas Automation, Inc.

Génesis 27:3 - Haas Automation, Inc.

Génesis 27:3 - Haas Automation, Inc.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Invertir en personas con talento era otro de los pasos fundamentales para conseguir reflotar a RMI.<br />

“Para sacar el máximo provecho de las máquinas CNC, necesitábamos a los mejores especialistas en diseño<br />

y fabricación asistidas por ordenador (CAD/CAM) que pudiéramos encontrar, y en esos primeros seis meses<br />

tuve la suerte de contratar a dos ingenieros estupendos. Uno de ellos era un programador de Mastercam y al<br />

otro lo encontré a través de la tienda de la fábrica <strong>Haas</strong>. Tim [Taylor] me dijo que la University of Vincennes<br />

tenía un centro de formación técnica <strong>Haas</strong> (http://www.htecnetwork.org) en el que daban un curso de<br />

tecnología de fabricación para estudiantes de tercer año de ingeniería. Sólo en el tercer año hacen ochocientas<br />

horas de mecanizado con Mastercam, creación de modelos y fresado vertical con máquinas <strong>Haas</strong>. Es un vivero<br />

de futuros ingenieros, y pude contratar al mejor estudiante de ese año.”<br />

Ahora todos los productos de RMI empiezan con un modelo tridimensional en su sistema CAD/<br />

CAM. David Langenkamp, director de producción de RMI, nos lo explica: “Contamos con muy buenos<br />

especialistas en CAD/CAM y tenemos tres licencias completas de Mastercam. Así que si el cliente no nos<br />

da un modelo en 3D, lo producimos nosotros.” RMI usa luego los modelos para generar programas para las<br />

máquinas CNC: “No hacemos programación manual; pasamos los datos directamente de Mastercam a las<br />

fresadoras mediante los puertos USB. Así tardamos sólo unos minutos en volver a programar los cambios<br />

menores que necesitemos hacer”.<br />

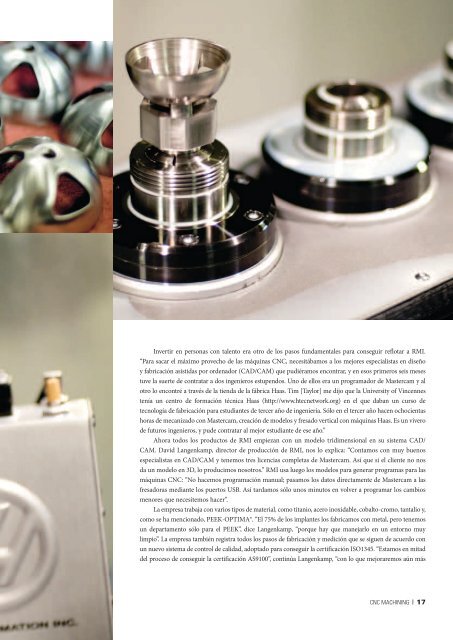

La empresa trabaja con varios tipos de material, como titanio, acero inoxidable, cobalto-cromo, tantalio y,<br />

como se ha mencionado, PEEK-OPTIMA®. “El 75% de los implantes los fabricamos con metal, pero tenemos<br />

un departamento sólo para el PEEK”, dice Langenkamp, “porque hay que manejarlo en un entorno muy<br />

limpio”. La empresa también registra todos los pasos de fabricación y medición que se siguen de acuerdo con<br />

un nuevo sistema de control de calidad, adoptado para conseguir la certificación ISO1345. “Estamos en mitad<br />

del proceso de conseguir la certificación AS9100”, continúa Langenkamp, “con lo que mejoraremos aún más<br />

CNC MACHINING | 17