Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

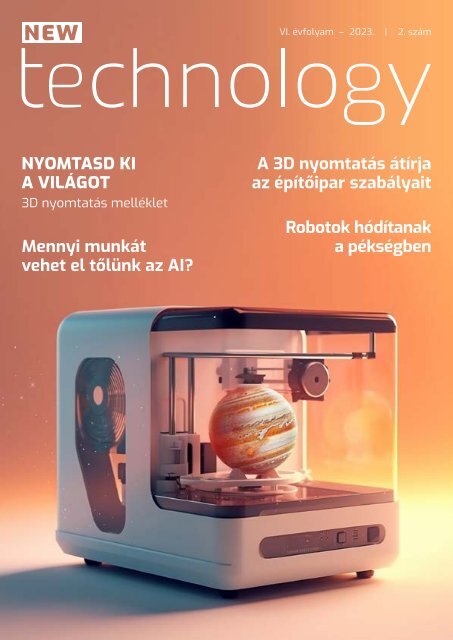

VI. évfolyam – <strong>2023.</strong> | <strong>2.</strong> <strong>szám</strong><br />

NYOMTASD KI<br />

A VILÁGOT<br />

3D nyomtatás melléklet<br />

Mennyi munkát<br />

vehet el tőlünk az AI?<br />

A 3D nyomtatás átírja<br />

az építőipar szabályait<br />

Robotok hódítanak<br />

a pékségben

...ha az egy darabra vetített,<br />

optimális gyártásköltség a cél!<br />

FÉMMEGMUNKÁLÁS FELSŐFOKON!<br />

Német szer<strong>szám</strong>gépek és azok perifériái a ROLATAST képviseletében<br />

www.rolatast.hu · info@rolatast.hu · +36 23 378 544 · 2030 Érd, Balatoni út 46.

A jövőhöz vezető út<br />

itt van.<br />

AUTOMOTIVE<br />

HUNGARY<br />

11. Nemzetközi járműipari beszállítói szakkiállítás<br />

<strong>2023.</strong> május 16–19.<br />

AUTOMOTIVE HUNGARY<br />

Nemzetközi járműipari beszállítói<br />

szakkiállítás<br />

Társrendezvény:<br />

IPAR NAPJAI Nemzetközi ipari szakkiállítás<br />

Látogasson el Ön is Magyarország legnagyobb és<br />

legjelentősebb üzleti eseményére és találkozójára az iparban!<br />

Tekintse meg a széles kiállítói kínálatot, vegyen részt a<br />

szakmai programokon!<br />

Helyszín:<br />

HUNGEXPO Budapest Kongresszusi és Kiállítási Központ<br />

Látogatók részére előzetes online regisztráció az ingyenes<br />

belépésért: www.automotivexpo.hu/new<strong>technology</strong><br />

Bővebb információ:<br />

www.automotivexpo.hu

TARTALOM<br />

IMPRESSZUM<br />

Ipari rövidhírek6<br />

CBN: Kemény anyagok gazdaságos<br />

megmunkálása a Hornnal 8<br />

Sík- és sarokmarás 10<br />

Az innovációk találkozási pontja<br />

az automatica kiállításon 14<br />

Miről is szól a Rehm-Partner-Program? 16<br />

Szer<strong>szám</strong>ok a szer<strong>szám</strong>okhoz 22<br />

Japán példa: Termelékenységnövelés<br />

öttengelyes megmunkálással 24<br />

Így csökkentik a karbonlábnyomot<br />

a hazai gyártók 26<br />

30 éve a hidraulikában36<br />

A JÖVŐ MOZGATÓI 40<br />

Többször felhasználható ipari<br />

törlőkendők kkv-knak 46<br />

E-okoshűtőszekrény koncepció 52<br />

Digitalizáció – A dupla varrás jobban tart 56<br />

Fényes jövő tárul a látogatók<br />

elé Münchenben 60<br />

INTRALOGISZTIKA OKOSAN 64<br />

A hatékony ragasztás kulcsa70<br />

NYOMTASD KI A VILÁGOT<br />

3D nyomtatás melléklet 78-105<br />

MILYEN VÁRAKOZÁSSAL TEKINTENEK<br />

PARTNEREINK A JÖVŐBE? 79<br />

Forrásteremtő digitalizálás 86<br />

25 éves a hazai 3D nyomtatás! 98<br />

A 3D NYOMTATÁS ELŐNYEI<br />

A FÉMMEGMUNKÁLÁSSAL SZEMBEN 100<br />

<strong>2023.</strong> VI. évfolyam, <strong>2.</strong> <strong>szám</strong><br />

Felelős kiadó és főszerkesztő<br />

Czakó Miklós<br />

czako.miklos@new<strong>technology</strong>.hu<br />

+36 70 600 44 91<br />

Kiadó<br />

Green Edge Media Group Kft.<br />

1141 Budapest, Szugló u. 8<strong>2.</strong><br />

+36 70 600 44 91<br />

Nyomdai előkészítés<br />

Green Edge Media Group Kft.<br />

1141 Budapest, Szugló u. 8<strong>2.</strong><br />

Hirdetésszervezés<br />

Csordás Marcell ‒ lapmenedzser<br />

csordas.marcell@new<strong>technology</strong>.hu<br />

+36 70 600 7838<br />

Némethi Botond<br />

nemethi.botond@new<strong>technology</strong>.hu<br />

+36 30 182 0296<br />

Szerzőink<br />

Némethi Botond<br />

Gábor János<br />

Szöveggondozás<br />

Digital 11 - Joláthy Dániel EV<br />

Nyomda<br />

Premier Nyomda Kft.<br />

1117 Budapest, Budafoki út 64.<br />

ISSN-2560-2845<br />

Stock képek forrása:<br />

Shutterstock, Freepik Premium<br />

A kiadó a lap<strong>szám</strong>ban a nem saját<br />

gondozásában megjelent cikkekért,<br />

sajtóanyagokért, hirdetésekért<br />

felelősséget nem vállal.<br />

MEGJELENT AZ AUTOCAD 2024 103<br />

IPAR NAPJAI – AUTOMOTIVE HUNGARY 105<br />

4 NEW <strong>technology</strong>

Az eddigi legizmosabb…<br />

Nagy büszkeség <strong>szám</strong>unkra, hogy az idei Ipar napjai<br />

– Automotive kiállításokra minden idők leghosszabb<br />

NEW <strong>technology</strong> <strong>magazin</strong>jával érkezünk. Persze ez<br />

betudható annak is, hogy már négyszer jelenünk<br />

meg nyomtatott formában egy évben, viszont <strong>szám</strong>os<br />

új partnerrel bővültek együttműködéseink is.<br />

Mindig nagy figyelemmel és odafigyeléssel készülünk<br />

a kiállításra. Már nagyon várjuk, hogy meglátogathassuk<br />

ritkábban látott ügyfeleinket és<br />

partnereinket. Természetesen első kézből fogunk<br />

jelentkezni interjúkkal, be<strong>szám</strong>olókkal!<br />

Már gőzerővel készülünk az őszre is, hiszen negyedik<br />

alkalommal nyitjuk meg a TECHference ipari<br />

konferenciát!<br />

<strong>2023.</strong> november 24-25-én Inárcson, a frissen megnyitott<br />

Flow Hotelben, modern és elegáns környezetben<br />

várunk Titeket szakmai programjainkkal, gálavacsoránkkal<br />

és megannyi kiállítónkkal!<br />

Czakó Miklós,<br />

főszerkesztő<br />

TÁMOGATÓINK<br />

PARTNEREINK:<br />

NEW <strong>technology</strong><br />

5

A BRITEK ELÉRTÉK A 6G ADATSEBESSÉGET<br />

A Keysight Technologies, a Nemzeti Fizikai Laboratórium<br />

(NPL) és a Surrey Egyetem együttműködése révén<br />

létrejött az első 100 Gbps-nál nagyobb sebességű, vezeték<br />

nélküli 6G-kapcsolat Nagy-Britanniában, ún. szub-<br />

THz-es frekvenciákon – <strong>szám</strong>ol be a The Engineer.<br />

A Keysight szerint a jövőbeli 6G felhasználási területek,<br />

köztük a kiterjesztett valóság, illetve az önvezető járművek<br />

100Gbps és 1Tbps közötti adatátviteli sebességet<br />

fognak igényelni. Az ilyen esetek által megkövetelt<br />

extrém adatsebességhez és az alacsony késleltetési idők<br />

eléréséhez vizsgálják a szub-THz-es frekvenciák használatát.<br />

Az ezekben a sávokban történő működés azonban<br />

olyan jelintegritási és útvonalvesztési kihívásokat vet fel,<br />

amelyek negatívan befolyásolhatják a teljesítményt.<br />

Most a Keysight, az NPL és a Surrey Egyetem létrehozta<br />

az első nagy áteresztőképességű 6G szub-THz-es<br />

tesztkörnyezetet az Egyesült Királyságban, hogy megoldja<br />

a kihívást. A szigetország kormánya által finanszírozott<br />

6G-kutatást az NPL és a Surrey tudósai a<br />

tesztkörnyezet segítségével tanulmányozzák, és jellemzik<br />

a szub-THz-es jelek teljesítményét, hogy új technikákat<br />

hozzanak létre az adatútvonalak és a kalibrációs<br />

módszerek optimalizálására.<br />

Az NPL-ben található új 6G tesztkörnyezet az Egyesült<br />

Királyság első nagy sebességű szub-THz-es adatkapcsolatát<br />

valósította meg. A demonstráció 300 GHz-es<br />

frekvencián történt, 32 és 64 QAM (kvadraturális amplitúdómoduláció)<br />

használatával.<br />

Gábor János, Okosipar.hu<br />

BIOMŰANYAGGÁ ALAKÍTHATJA<br />

A SZÉN-DIOXIDOT EGY ISMERT BAKTÉRIUM<br />

Koreai vegyészmérnökök hoztak létre egy olyan, egyelőre<br />

csak prototípusként létező rendszert, amiben egy<br />

jól ismert baktérium nemcsak kivonja a levegőből a<br />

szén-dioxidot, hanem értékes bioműanyaggá alakítja, így<br />

rögtön két globális problémát is képes kezelni. A Koreai<br />

Alkalmazott Tudományok Technológiai Intézete (KA-<br />

IST) közleményben jelentette be Hyun Joo Lee és Sang<br />

Yup Lee professzorok csapatainak közös eredményét. E<br />

szerint az eljárást az elektrokémiai szén-dioxid-átalakítás<br />

és a mikrobiális biokonverziós módszerek ötvözésével<br />

alakították ki.<br />

A KAIST megosztotta: új felfedezésüknek köszönhetően<br />

a CO 2<br />

-ből páratlanul nagy hatékonysággal lehet<br />

bioplasztikot előállítani: az általuk kidolgozott folyamat<br />

20-szor akkora teljesítménnyel működik, mint bármely<br />

más, hasonló elveken nyugvó rendszer esetében.<br />

A kutatócsoport két részből álló módszerrel vette rá a<br />

Cupriavidus necator nevű baktériumfajt a CO 2<br />

átalakítására<br />

tipikus bioplasztikká. A széles körben ismert C.<br />

necatornak azt a képességét használják ki, amivel egyes<br />

szénforrásokból polihidroxi-butirátot (PHB), egy biológiailag<br />

lebomló és komposztálható poliésztert hoz létre.<br />

A C. necator elfogyasztja az elektrolitikus reakcióval létrejövő<br />

formiát alapanyagot, és PHB-granulátumot halmoz<br />

fel, ami később kinyerhető a begyűjtött sejtekből.<br />

A tanulmány szerzői biztosak abban, hogy módszerük<br />

skálázható, ezáltal teljesen átírhatja a műanyaggyártás<br />

ma ismert szabályait.<br />

Gábor János, NEW <strong>technology</strong><br />

6 NEW <strong>technology</strong>

ÜZEMEL A VILÁG ELSŐ FOLYÉKONY<br />

HIDROGÉNNEL MŰKÖDŐ KOMPJA<br />

A norvég tengerészeti hatóság megadta rá a hajózási engedélyt,<br />

így a gyártó Norled útnak indította az első olyan<br />

kompot, az MF Hydrát, ami folyékony hidrogénnel működik<br />

– jelentette be sajtóközleményben a vállalat.<br />

A SAMSUNG BESZÁLLT EGY KÉZBESÍTŐ<br />

ROBOTOT GYÁRTÓ CÉGBE<br />

A koreai Neubility robotikai vállalat megosztotta, hogy<br />

nemrég 2,42 millió dollár (kb. 835 millió forint) értékű<br />

befektetést könyvelhetett el a Samsung Venture Investmenttől<br />

– írja a The Robot Report. Ezzel az eddig gyűjtött<br />

összes befektetés 24,2 millió dollárra (8,35 milliárd<br />

forintra) emelkedett. A vállalat a Samsung tőkeinjekciójával<br />

már készen áll arra, hogy az automatizált kézbesítési<br />

szolgáltatását új tengerentúli piacokra, többek között<br />

Japánra, Európára és az Egyesült Államokra is kiterjessze.<br />

A 2021-ben átadott, 82,4 méter hosszú MF Hydra akár<br />

300 utas és 80 jármű szállítására is alkalmas. Két darab,<br />

egyenként 200 kW-os üzemanyagcellájának, két 440<br />

kW-os generátorának és két Shottel tolóhajtóművének<br />

köszönhetően 9 csomós sebességgel képes hasítani a vizet.<br />

A komp egy 80 köbméteres hidrogéntároló tartállyal<br />

rendelkezik – ennek tartalmával közlekedve akár 95 százalékkal<br />

is csökkentheti az éves szén-dioxid-kibocsátást<br />

ahhoz képest, amit egy azonos teljesítményű, normál<br />

üzemanyaggal működő hajó termelne.<br />

A Norled több partnerrel együttműködve érte el a világelsőséget:<br />

a fedélzeti hidrogénrendszereket a német<br />

Linde Engineering szállította, míg a hidrogénnel energiát<br />

termelő üzemanyagcellák feltalálója Dane Ballard.<br />

A hajó felszereléséért és befejezéséért a karmyi rendszerintegrátor<br />

SEAM és a lensvgi Westcon felelt, de előbbi<br />

építette a hidrogénrendszer automatizálási körét is.<br />

Gábor János, NEW <strong>technology</strong><br />

A Neubilityt 2017-ben alapították, és azóta a vállalat<br />

egy működőképes, autonóm közlekedésre, szállításra<br />

és kézbesítésre alkalmas eszközt fejlesztett ki Dél-Koreában.<br />

A robot közterületen, járdákon üzemelve képes<br />

eljuttatni a végfelhasználóhoz egy étterem vagy<br />

egy kiskereskedő termékét. A vállalat Neubie robotja<br />

innovációs és Robot-as-a-Service (RaaS) platform díjat<br />

nyert az idei CES elektronikai show-n.<br />

Gábor János, NEW <strong>technology</strong><br />

Hozza formába<br />

a jövőt.<br />

walter-tools.com<br />

NEW <strong>technology</strong><br />

7

CBN: Kemény anyagok gazdaságos<br />

megmunkálása a Hornnal<br />

Rövidebb megmunkálási idő, magas felületminőség, elhagyható köszörülési munkák. Mindez csupán három azon előnyök közül,<br />

amiket a kemény anyagok geometriailag meghatározott vágóéllel történő megmunkálása kínál a felhasználóknak. A szer<strong>szám</strong>technológia<br />

terén jelentős tudással rendelkező Paul Horn GmbH <strong>szám</strong>os szer<strong>szám</strong>megoldást kínál az 56 HRC-nél keményebb<br />

acélok gazdaságos megmunkálásához. A horonymarás terén a CBN vágóalapanyag már bizonyított. A CBN alapanyagok mellett<br />

speciális, nagy teljesítményű bevonattal ellátott tömör keményfém marókat is használnak a megmunkáláshoz.<br />

A CBN vágóanyagokkal végzett kemény megmunkálás<br />

általában szárazon történik. Mindez azért lehetséges,<br />

mert a vágóanyag jelentős hőtűrő képességgel rendelkezik,<br />

és a forgácsképződési zónán belüli magas hőmérséklet<br />

pozitívan hat rá.<br />

Az elégtelen hűtőfolyadék-ellátás, vagy a megmunkálás<br />

megszakítása nagymértékű, termikus feszültséget hoz<br />

létre a váltólapkák szerkezetében, ami szerkezeti repedéseket<br />

és a lapka tönkremenetelét eredményezheti.<br />

Kemény acélok száraz megmunkálása során a nyírási<br />

zónában keletkezett hő hatására az acél meglágyul.<br />

A nyírási zónában keletkező hő túlnyomó része a forgáccsal<br />

együtt távozik, ebből kifolyólag nem jut át a<br />

munkadarab belsejébe, így a szer<strong>szám</strong> vágóélét sem befolyásolja<br />

a nagy hőmérséklet. Miközben a keményfém<br />

szer<strong>szám</strong>ok 800 Celsius fok körül jelentősen veszítenek<br />

a keménységükből, a CBN tulajdonságai szinte<br />

változatlanok maradnak még 1200 Celsius fokon is.<br />

Ekkora hőmérsékleten egy további fontos szempont<br />

a kémiai stabilitás.<br />

Kemény acélok megmunkálásakor a speciális bevonattal<br />

ellátott tömör keményfém szer<strong>szám</strong>ok nagy teljesítményt<br />

nyújtanak. (Forrás: HORN/Sauermann)<br />

A CBN (köbös bór-nitrid) a Föld második legkeményebb<br />

anyaga a gyémánt után. Megfelelő használat mellett a<br />

CBN-ből készülő szer<strong>szám</strong>ok sokkal lassabban kopnak,<br />

mint más szer<strong>szám</strong>anyagok. Ezek a szer<strong>szám</strong>ok nagyobb<br />

alaki és méretpontosságot tesznek lehetővé, mindemellett<br />

pedig 70 HRC keménységi szintig megbízhatóan munkálják<br />

meg az acélt. A CBN nem rendelkezik különböző<br />

minőségi fokozatokkal. A megkülönböztetésre a CBN térfogatrésze,<br />

a felhasznált töltőanyagok, a szemcseméret és a<br />

kerámia vagy fémes kötőanyagok (nikkel/kobalt) szolgálnak,<br />

melyeknek köszönhetően különféle CBN formulák<br />

jöhetnek létre. A Horn <strong>szám</strong>os szer<strong>szám</strong>rendszere felszerelhető<br />

CBN-alapú betéttel. Az esetek többségében ezek<br />

speciálisan az adott alkalmazáshoz igazított szer<strong>szám</strong>ok,<br />

azonban a Horn ezzel a rendkívül kemény alapanyaggal<br />

ellátott, sztenderd szer<strong>szám</strong>okat is kínál.<br />

8 NEW <strong>technology</strong>

CBN-nel, így a munkadarab teljes körű megmunkálása<br />

biztosított. Egy esztergagépen akár még komplex kontúrok<br />

is előállíthatók vele. Ezzel szemben a köszörülés<br />

során a követ nagy pontossággal kell felprofilozni.<br />

A kemény fémek esztergálásával elérhető magas felületminőségnek<br />

köszönhetően nincs szükség további köszörülési<br />

munkákra.<br />

Kemény acélok esztergálásakor és beszúró marásakor<br />

a Horn a CBN szer<strong>szám</strong>anyagra hagyatkozik.<br />

Forrás: HORN/Sauermann<br />

ELŐNYÖK SORA<br />

A geometriailag meghatározott vágóéllel és CBN-nel<br />

kombinált kemény megmunkálás <strong>szám</strong>os előnnyel bír a<br />

köszörüléssel szemben. Ezzel az eljárással nagy fémeltávolítási<br />

sebesség érhető el, ami rövidebb megmunkálási<br />

időt eredményez. Hagyományos gépek is használhatók<br />

Edzett acélok tömör keményfém szármarókkal történő<br />

megmunkálására a Horn egy speciális maróprogramot<br />

fejlesztett ki a DS marórendszerekhez. Ez a különleges<br />

geometria gondoskodik az 50 és 70 HRC közötti keménységű<br />

munkadarabok magas minőségű megmunkálásáról.<br />

A speciális TS3E bevonattal kiegészítve, a<br />

szer<strong>szám</strong>ok hosszú élettartamot biztosítanak a magas,<br />

maximális üzemi hőmérsékletnek köszönhetően.<br />

A Horn komoly tapasztalattal rendelkezik a precíziós<br />

szer<strong>szám</strong>ok bevonatolása terén. A nagyobb hatékonyság<br />

elérése érdekében a vállalat mérnökei folyamatosan<br />

kutatják és fejlesztik az új és meglévő bevonatokat.<br />

Egy mindössze néhány mikrométeres bevonatvastagság<br />

akár 1000 százalékkal vagy még annál is jelentősebb<br />

mértékben növelheti a tömör keményfém szer<strong>szám</strong>ok<br />

élettartamát.<br />

phorn.hu<br />

NEW <strong>technology</strong><br />

9

Sík- és sarokmarás<br />

Komoly változások zajlanak a fémmegmunkálás világában. Az összetett műveletek fontos műveleteleme a síkmarás. Síkmarással<br />

lehet elkészíteni a megmunkálási bázisokat síkfelületek kialakításával, és javítható a méretpontosság és a felületi<br />

érdesség. Számos forgó alkatrész művelettervében is szerepel a síkmarás. A síkmarást egyszerűen nem lehet megkerülni.<br />

A 45°-os síkmaróknak természetesen vannak hátrányaik<br />

is, különösen sarkos profilok megmunkálásakor. Bár<br />

derékszögű vállakat sarokmaróval célszerű marni, sarkos<br />

profilok munkálására is szükség van. A munkadarab<br />

minden síkfelületét vállak határolják. 45°-os síkmaróval<br />

a vállakat megközelíteni is nehézkes. A 90°-os főél elhelyezési<br />

szögű síkmarókat előszeretettel használják sarkos<br />

profilok megmunkálására. 90°-os síkmaró használatakor<br />

ezenkívül kis axiális erő ébred, ezért vékonyfalú<br />

szerkezetek, vagy kis erővel befogott munkadarabok<br />

is megmunkálhatóak vele. A 90°-os síkmaróba szerelt<br />

lapkákkal ráadásul nagyobb fogásvételt lehet beállítani,<br />

mint az azonos méretű lapkákkal, 90°-os szármarók<br />

használata esetén.<br />

1. ábra<br />

Síkmaráskor a maró forgástengelye merőleges a megmunkált<br />

felület síkjára. A síkmarók vagy homlokmarók<br />

nagyrészt váltólapkás szer<strong>szám</strong>ok, és feltűzhető kivitelben<br />

készülnek. Számos főél elhelyezési szögben rendelhetőek,<br />

mint például: 45°, 60°, 65°, 75°, 90°. A nagy<br />

előtolású marás (HFM) céljaira kifejlesztett szer<strong>szám</strong>ok<br />

ennél sokkal kisebb főél elhelyezési szöggel készülnek,<br />

általában 10°-17° között. Bizonyos esetekben a feltűzhető<br />

szer<strong>szám</strong>okra körlapkákat szerelnek, ezek rendkívül<br />

nagy terhelhetőségű forgácsolóélekkel rendelkeznek.<br />

A főél elhelyezési szög befolyásolja a forgácsolóerő<br />

komponenseinek nagyságát, a főforgácsoló erőt a maró<br />

forgástengelyéhez képest axiális- és radiális irányú komponensekre<br />

bontjuk. A maximális fogásvételt a főél elhelyezési<br />

szög nagysága határozza meg, ha minden, egyéb<br />

paraméter változatlan. A főél elhelyezési szög nagymértékben<br />

befolyásolja a síkmaró felhasználási területét,<br />

közülük a 45°-os síkmarók használhatóak a leginkább<br />

sokoldalúan. Elsősorban ezért ezeket a marókat célszerű<br />

síkmaráskor figyelembe venni, különösen nyitott felületek<br />

megmunkálásakor. A 45°-os síkmarók esetén a forgácsolóerő<br />

axiális- és radiális irányú komponensei nagyjából<br />

egyensúlyt tartanak egymással, ezért a megmunkált<br />

felület jó minőségű lesz, és a fogásba be- és kilépéskor<br />

is kedvező forgácsolási feltételeket tesz lehetővé. Nem<br />

véletlen, hogy a 45°-os síkmarók a legelterjedtebbek<br />

a síkmarók között.<br />

A 90°-os síkmarók tervezésekor azt is figyelembe szokták<br />

venni, hogy ugyanazokat a lapkákat lehessen beszerelni,<br />

mint a 90°-os szármaróba. Ezt a koncepciót napjainkig<br />

alkalmazzák, hiszen a lapkákat sokféleképpen lehet használni.<br />

Jobb felületminőség eléréséhez célszerű nagy átmérőjű,<br />

többélű, váltólapkás síkmarót használni, amelynek<br />

a lapkáin nagyobb törlő(wiper)felületet lehet kialakítani,<br />

szemben egy kisebb átmérőjű, kisebb él<strong>szám</strong>ú szármaróval.<br />

A szer<strong>szám</strong>gyártók különféle elvek mentén fejlesztenek,<br />

a termelékenységre, a megmunkált váll profiljának<br />

alakhűségére, illetve a lapkák fő alapanyagának a<br />

keményfémnek a gazdaságos felhasználására fektetik a<br />

hangsúlyt. Az ideális konstrukció megfelel a szigorú megmunkálási<br />

elvárásoknak és kiváló megoldásokat kínál.<br />

A NEODO S90° egy 8 mm-es, kétoldalas, négyzet alakú,<br />

keményfém lapkacsalád 90°-os síkmarókhoz (1. ábra).<br />

Ez a lapkacsalád acélok és öntöttvasak nagyolására és<br />

elősimítására használható. A kétoldalas kialakítású lapka<br />

nagy terhelhetőségű és egyúttal 8 db. forgácsolóéllel<br />

rendelkezik. Első pillantásra egyszerű felépítésűnek tűnhet,<br />

jobban szemügyre véve azonban a lapka hátfelületén<br />

kialakított komplex felület minden forgácsolóélnél széles<br />

wiper geometriát eredményez. A síkmarók pozitív<br />

radiális élszöggel és negatív hátszöggel rendelkeznek és<br />

pontosan 90°-os profilt állítanak elő maximum 5 mm fogásmélységű<br />

marásnál. A NEODO S90° lapkákat sík- és<br />

sarokmarásra egyaránt lehet használni, továbbá vállak<br />

közelében is lehet velük marni, ahol a munkadarabok<br />

vagy a befogókészülékek korlátozzák a hozzáférést.<br />

Az ISCAR bemutatja a HELIDO Trigon Line szer<strong>szám</strong>családot<br />

(<strong>2.</strong> ábra), amelyet kis átmérőtartományban<br />

(32-63 mm között) lehet rendelni. A szer<strong>szám</strong>családba<br />

sűrű fogosztású síkmarók tartoznak, amelyekbe kétoldalas<br />

trigon lapkákat lehet szerelni, 90°-os főél elhe-<br />

10 NEW <strong>technology</strong>

Az ISCAR a HELIQUAD-családot 90°-os, hagyományos<br />

kialakítású, egyoldalas, négyzet alakú lapkákkal<br />

egészítette ki. Az új lapkák titán és hőálló szuperötvözetek<br />

(HTSA) megmunkálására alkalmasak, különösen<br />

vállhoz közeli felületek esetén.<br />

<strong>2.</strong> ábra<br />

lyezési szögben, és akár 4 mm-es fogásvétellel is lehet<br />

nagy termelékenységű marást végezni. A trigon lapka<br />

6 db forgácsolóéllel redelkezik, radiális és axiális hátszöge<br />

egyaránt pozitív. A széles wiper geometriának<br />

köszönhetően jobb felületminőséget lehet elérni, és<br />

megkönnyíti a rampolást a fogásba lépéskor.<br />

A LOQIQ-8-TANG síkmarókba (3. ábra) tangenciális<br />

rögzítésű lapkákat lehet szerelni, amelyeknek 8 db. forgácsolóélük<br />

van, és síkfelületek nagyolására kínálnak<br />

költséghatékony megoldást, ha vállak közelében kell<br />

dolgozni. A lapkák tangenciális, fecskefarok rendszerű<br />

fészek kialakításának, és robusztus felépítésének köszönhetően<br />

a szer<strong>szám</strong> is merev lesz, amely különösen<br />

nagyoláskor előnyös.<br />

3. ábra<br />

Olyan alkalmazások esetén, ahol csak kis szer<strong>szám</strong>átmérő<br />

fér el, a MULTI-MASTER család tömörkeményfém,<br />

cserélhető fejű síkmaróit lehet hatékonyan használni,<br />

12-25 mm közötti átmérőtartományban (4. ábra).<br />

A többélű kialakításnak köszönhetően a szer<strong>szám</strong>okat<br />

nagy előtolással is termelékenyen lehet használni. Az<br />

egyedülálló síkmaró fontos előnye a tömörkeményfém<br />

szer<strong>szám</strong>okkal összemérhető, nagy pontossága. Ez a<br />

pontosság a munkadarab méret- és alakhűségében, illetve<br />

a kiváló felületminőségben is visszaköszön.<br />

iscar.com<br />

4. ábra<br />

NEW <strong>technology</strong><br />

11

A legjobb<br />

most sokkal<br />

JOBB<br />

www.iscar.com

The Best is Now<br />

KISZÁMOLTÁK, MENNYI MUNKÁT<br />

VEHET<br />

BETTER<br />

EL AZ AI – SOKKOLÓ<br />

SZÁMOKAT KAPTAK<br />

A Goldman Sachs szerint a generatív mesterséges intelligenciák megjelenése „jelentős zavarokat” okozhat a munkaerőpiacon.<br />

A cég kutatói úgy becsülik, hogy az AI-rendszerek 300 millió teljes munkaidős állásra fognak hatást gyakorolni, de összességében<br />

növelhetik a globális termelékenységet és új munkahelyeket teremthetnek – a régiek helyett.<br />

A Joseph Briggs és Devesh Kodnani által írt jelentés<br />

szerint a jelenlegi munkahelyek nagyjából kétharmada<br />

ki van téve valamilyen mértékű AI-automatizálásnak,<br />

míg a generatív AI a jelenlegi munkák akár negyedét<br />

is helyettesítheti – osztotta meg a Goldman Sachs új<br />

kutatására hivatkozva a Business Insider.<br />

A generatív mesterséges intelligencia az AI azon típusa,<br />

ami képes a felhasználó kérésére szöveget vagy más<br />

tartalmat generálni. Az elmúlt hónapokban robbanásszerűen<br />

megnőtt a népszerűsége, miután az OpenAI<br />

a nyilvánosság <strong>szám</strong>ára is hozzáférhetővé tette a Chat-<br />

GPT nyelvi modellt, amivel komplett beszélgetéseket<br />

bonyolíthatunk le, például arra kérve, hogy különböző<br />

ismeretanyagokat foglaljon össze. A chatbot virálisan<br />

terjed a felhasználók körében, és úgy tűnik, több<br />

más technológiai vállalatot is arra ösztönöz, hogy saját<br />

AI-rendszert indítson. A dolgozók leginkább érintett<br />

csoportja, vagyis azok, akiknek a körében várhatóan<br />

a legnagyobb felfordulást fogják okozni az AI-eszközök,<br />

a fehérgallérosok. A Goldman-jelentés kiemelte, hogy<br />

a jogi és adminisztratív dolgozókat különösen veszélyeztetik<br />

az új technológiák, míg a Princeton Egyetem,<br />

a Pennsylvaniai Egyetem és a <strong>New</strong> York-i Egyetem kutatóinak<br />

korábbi tanulmánya ugyancsak arra jutott, hogy<br />

a jogi szolgáltatásokat komolyan felforgatja majd, például<br />

a ChatGPT.<br />

A Goldman jelentése szerint, ha a generatív AI-t széles<br />

körben bevezetik, az jelentős munkaerőköltség-megtakarításhoz,<br />

de közben új munkahelyek teremtéséhez<br />

vezethet. Az AI máris új szerepköröket hozott létre,<br />

köztük például a prompt mérnököt, egy olyan munkakört,<br />

amiben szöveg írását alkalmazzák kódolás helyett<br />

az AI chatbotok teszteléséhez.<br />

Az új technológia a globális munkatermelékenységet is<br />

növelheti: a Goldman szerint az AI végül akár hét százalékkal<br />

is megdobhatja a globális GDP-t.<br />

Gábor János,<br />

NEW <strong>technology</strong> <strong>magazin</strong><br />

NEW <strong>technology</strong><br />

13

Az innovációk találkozási pontja<br />

az automatica kiállításon<br />

<strong>2023.</strong> június 27. és 30. között megrendezésre kerül az automatica kiállítás Münchenben. Az eseményen jelen lesznek az intelligens<br />

automatizálás és a robotika legfontosabb képviselői, kiváló alkalmat teremtve az ipar és az innováció közötti információcserére.<br />

A rendezvény áttekintést nyújt a globális fejleményekről, fejlesztésekről és megoldásokról.<br />

Az automatica szakvásár széles választékot kínál az érdeklődők<br />

<strong>szám</strong>ára. A rendezvény a teljes értékláncot<br />

lefedi az alkatrészektől a rendszerekig, a szolgáltatásoktól<br />

az alkalmazásokig minden gyártási szektorban.<br />

A kiállítás fókuszpontjában a fenntartható fejlődés és<br />

a zöld technológia áll. Az intelligens automatizálás és<br />

a robotika területén a zöld innováció egy rendkívül<br />

fontos tényező, a kitűzött éghajlati célok eléréséhez. Az<br />

intelligens automatizálás hatékonyabbá teheti a termelést,<br />

hiszen az energiahatékonyság javítása és a hulladékcsökkentés<br />

révén egy erőforrás-takarékos gyártási<br />

folyamatot hoz létre. Ezzel új lehetőséget kínál az újrahasznosítás<br />

és a körforgásos gazdaság fejlesztésére,<br />

segítve a fenntartható termékek gazdaságos előállítását<br />

mind a gyártás, mind a termékek szintjén.<br />

A kiállításon különböző iparágak beszállítói gyakorlatából<br />

is lehet tanulni. A robotikához és az automatizáláshoz<br />

tartozó vállalkozások más és más megoldásokat<br />

részesítenek előnyben, s egymástól tanulva a résztvevők<br />

értékes tapasztalatokkal gazdagodhatnak. Ez különösen<br />

igaz az energiatermelés és a mobilitás témakörében<br />

alkalmazott zöld technológiák áttekintésére.<br />

A gyors, rugalmas, független, biztonságos és fenntartható<br />

termelés célja egyedül nem érhető el. Az automaticán<br />

az ipar és az innováció minden ágazatának döntéshozói<br />

jelen lesznek, így lehetőség nyílik a legmagasabb<br />

szintű tárgyalásokra, s új kapcsolatokra lehet szert tenni,<br />

avagy ígéretes üzleteket kötni.<br />

Képek forrása: automatica-munich.com<br />

Számos iparági szakértő részt fog venni az eseményen,<br />

megosztva értékes tapasztalatait és megoldásait az intelligens<br />

automatizálás és robotika terén. A jelenlegi<br />

robotmodellek gyakorlati tesztjeinek eredményeit is<br />

be fogják mutatni a látogatóknak.<br />

A szakvásár kifejezetten fontos lehet az olyan gazdasági<br />

szereplők <strong>szám</strong>ára, akik az összeszerelés- és gyártástechnológiával,<br />

az ipari robotikával, a szervizrobotikával,<br />

az ipari képfeldolgozással, a szoftverrel és a cloud<br />

computinggel, a pozicionáló rendszerekkel, a hajtástechnikával,<br />

a szenzorokkal vagy a vezérléstechnikával<br />

foglalkoznak.<br />

Az előző automatica kiállítás – amelyet 2022-ben rendeztek<br />

meg – óriási sikert aratott. Csaknem 29000 látogató<br />

érkezett az eseményre a tavalyi évben. Az automatica<br />

elengedhetetlen mindazok <strong>szám</strong>ára, akik gyorsabbá,<br />

rugalmasabbá és biztonságosabbá szeretnék tenni a termelésüket.<br />

Ez a rendezvény hozza össze az ipar minden<br />

ágazatának döntéshozóit.<br />

Az automatica honlapján keresztül gyorsan és kényelmesen<br />

vásárolhatók meg a belépőjegyek, illetve válthatók<br />

be a vendégjegyek.<br />

Legfrissebb, aktuális információ:<br />

automatica-munich.com<br />

14 NEW <strong>technology</strong>

Mennyi valós<br />

gyártás létezik<br />

a virtuális<br />

világban?<br />

ITT MEGTALÁLHATJA RÁ A VÁLASZOKAT. AUTOMATICA 2023<br />

Az intelligens automatizálás és robotika vezető vására<br />

<strong>2023.</strong> június 27-30. | München<br />

automatica-munich.com<br />

Tel. +36 1 224 7764 | messemunchen@promo.hu<br />

NEW <strong>technology</strong><br />

15

Miről is szól a Rehm-Partner-Program?<br />

Mi a Rehm Kft-nél a cégünk megalakulása óta, vagyis közel 3 évtizede hegesztéstechnikai gyártásfejlesztéssel foglalkozunk.<br />

A kívülállók úgy gondolják, hogy kereskedők, gépforgalmazók vagyunk, ami részben igaz. Azért csak részben, mert egy kereskedő<br />

általában csak vesz és elad, nem igazán nyújt szakmai segítséget, nem ad alkalmazástechnikai tanácsot és nem próbálja<br />

meggyőzni a vevőjelöltet arról, hogy valami olyat vegyen, amivel fejlődik, javul a gyártásának a minősége, termelékenysége.<br />

A klasszikus kereskedők vagy a kedvező árak, vagy az<br />

ismert márkák segítségével igyekeznek a vevőket magukhoz<br />

vonzani.<br />

A Rehm márka Magyarországon a ‘90-es évek elején<br />

teljesen ismeretlen volt, a gépek árfekvése viszont a<br />

jól ismert, és addigra már elismert márkákhoz hasonló<br />

volt. A gépek eladásának egyetlen módja az volt, hogy<br />

rávilágítsunk azok technológiai, alkalmazástechnikai<br />

előnyeire. A helyzet tehát nem hagyott bennünket elkényelmesedni.<br />

A szakmához érteni kellett, tanácsokat<br />

kellett tudnunk adni, és megmutatni, hogy amit kínálunk,<br />

mivel és hogyan tud többet, jobbat. Időt, energiát<br />

és pénzt nem sajnálva kísérleteztünk, hegesztési próbákat<br />

végeztünk, majd képeztük, segítettük a vevőinket.<br />

MENNYIT ÉR A SZAKMAI SEGÍTSÉG?<br />

Az idő múlásával egyre több ügyfelünk fordult hozzánk<br />

azzal a kéréssel, hogy mondjuk meg, mit, hogyan lehet<br />

meghegeszteni, milyen gépet, eljárást, eljárásváltozatot<br />

használjanak, hogyan hegesszék meg az adott terméket.<br />

Az ilyen segítségnyújtások, tanácsadások meglehetősen<br />

sok energiánkat és időnket kötötték le, a cégünk bevételét<br />

azonban legtöbbször egyáltalán nem növelték,<br />

mert ezek rendre díjtalan szolgáltatások voltak. Mindezekkel<br />

sokat tanultunk mind szakmailag, mind üzleti<br />

téren. Jártuk közben a vásárokat, egyre több gyártó<br />

céget és terméket ismertünk meg, amiket sorra felvettünk<br />

a cégünk kínálatába. A gyártóktól megtanultuk,<br />

hogy mire jók, milyen haszna van az alkalmazásuknak,<br />

milyen előnyös tulajdonságaikért fejlesztették ki őket.<br />

ÖNNEK SZÜKSÉGE VAN EZEKRE?<br />

• Feltárni és minimálisra csökkenteni a rejtett<br />

költségeket.<br />

• Minimalizálni az emberi tényező negatív hatásait<br />

a gyártásra.<br />

• A felhasznált hegesztőanyagok és segédanyagok<br />

lehető leghatékonyabb felhasználása.<br />

• Egységnyi idő alatt több terméket gyártani.<br />

• Elsőre olyan minőségben gyártani / hegeszteni,<br />

amelyet nem kellutólag korrigálni.<br />

• Minimalizálni a vevői reklamációt a minőség<br />

biztosításával.<br />

• A hatékony gyártással versenyképességet növelni.<br />

• Növelni a piaci részesedést a versenyképességnek<br />

köszönhetően.<br />

• Megelőzni a versenytársakat.<br />

• Nagyobb nyereség, stabilitás és biztos jövő.<br />

“MAGYARORSZÁGON TÖBB, MINT REHM.”<br />

Ezért is mondjuk magunkról azt, hogy “Magyarországon<br />

több, mint Rehm”, hiszen mostanra <strong>szám</strong>os olyan<br />

kiváló márkával, gyártóval dolgozunk együtt és olyan<br />

termékeket kínálunk, akiknek és amiknek a felkutatása<br />

a tevékenységünk kezdetekor komoly feladatként állt<br />

előttünk. Mindenütt és mindenkor az olyan termékeket,<br />

technikákat, eljárásokat kerestük, amikkel az ügyfeleinken<br />

segíteni tudunk, javítani tudjuk a termelékenységüket<br />

és a gyártási minőséget. A szakmai kíváncsiság, az<br />

elhivatottság vezérelt bennünket. Az összegyűjtött tudás<br />

és tapasztalat birtokában úgy éreztük, hogy ezt másoknak<br />

is tovább kell adnunk, de olyan formában, hogy az<br />

minél hatékonyabb és céltudatosabb legyen, szervezett<br />

keretek között, és annak biztosításával, hogy az átadott<br />

tudás ne vesszen el, az ügyfeleink valóban hasznosítani<br />

tudják és biztosítsa a technológiájuk fejlődését, javítsa<br />

a termelékenységüket és így a versenyképességüket.<br />

AMIT A PARTNEREINKNEK NYÚJTUNK<br />

A Rehm-Partner-Programot tehát azért hoztuk létre,<br />

hogy hatékonyan tudjunk hozzájárulni az ügyfeleink<br />

gyártási folyamatainak a fejlesztéséhez. Mi magunk segítünk<br />

megtalálni azokat a pontokat a gyártási folyamatokban,<br />

ahol lehetőség van fejlesztésre. A fejlesztések<br />

célja pedig minden esetben a minőség és a termelékenység<br />

javítása. Ebben a partneri együttműködésben lehetőségünk<br />

nyílik arra, hogy több időt szánjunk az általunk<br />

kínált fejlesztési megoldások bemutatására, annak<br />

16 NEW <strong>technology</strong>

a láttatására, hogy mit eredményez azok alkalmazása és<br />

hogyan lehet belőlük kihozni a maximumot. Mindenkinek<br />

az a célja, hogy a munkájából, a vállalkozásából<br />

egyre jobban megéljen, aminek az egyik fő eleme, hogy<br />

sok megrendelése legyen. A másik fő elem az, hogy a<br />

megrendeléseket sikeresen és gazdaságosan lehessen<br />

teljesíteni. Aki el van foglalva a napi feladatokkal, a termeléssel,<br />

a megrendelések teljesítésével, annak nincs<br />

ideje, energiája a fejlesztéssel kellőképpen foglalkozni és<br />

főleg nincs energiája, sőt tudása sem, hogy a bevezetett<br />

újítások hatékony működését biztosítsa. Ez az, amit mi<br />

vállalunk a partneri együttműködés keretében.<br />

A sok megrendelést a versenyképes árakkal<br />

és a kiváló minőséggel lehet biztosítani.<br />

A versenyképes árakat és a jó minőséget<br />

pedig a fejlett, hatékony technológiával, jól<br />

működő minőségbiztosítással és az ezekhez<br />

szükséges jól képzett szakemberekkel.<br />

PARTNERPROGRAM A GYAKORLATBAN<br />

A folyamat egy gyártáselemzéssel kezdődik. <strong>2.</strong>000,- €<br />

ellenében végzünk egy gyártáselemzést, majd készítünk<br />

egy gyártásfejlesztési javaslatcsomagot, amivel megygyőződésünk<br />

szerint jelentős termelékenységi, minőségi<br />

előrelépést lehet elérni. Fogalmazhatnánk úgy is,<br />

hogy nagyon jelentős költségcsökkentő, hatékonyságnövelő<br />

gyártásfejlesztési javaslatcsomagot készítünk a<br />

cég vezetése <strong>szám</strong>ára. A javaslatainkat példákkal, adatokkal,<br />

kísérletekkel, sőt <strong>szám</strong>ításokkal is alátámasztjuk,<br />

ha szükséges.<br />

A folytatás pedig a közösen kidolgozott fejlesztési tervek<br />

megvalósításából áll, amelyek során képzésekkel,<br />

felügyelettel biztosítjuk a bevezetett fejlesztések működését,<br />

sikerességét.<br />

A képzés sikerének is az egyik alapja viszont a szakszerűen<br />

kiválasztott és bevezetett fejlesztés, mert ha maga<br />

a fejlesztés sem igazán megfelelő, nehéz a dolgozókat<br />

arról meggyőzni, hogy használják az új dolgokat. Aminek<br />

viszont meglátják az értelmét, azt sokkal könnyebb<br />

megtanulni, megszokni és alkalmazni.<br />

A FEJLŐDÉS ÁRA<br />

A programcsomag kidolgozása során a fejlesztői megbeszéléseken<br />

többször felmerült az ár kérdése, illetve<br />

az, hogy nem fogják-e a partnereink soknak tartani az<br />

összeget, megbélyegezve a szolgáltatást, mint “csak egy<br />

tanácsadás”. Az elmúlt évek során azonban magunk is<br />

több olyan céggel dolgoztunk együtt, akik “csupán” a<br />

tanácsaikat és a módszereiket kínálták és adták nekünk<br />

azért, hogy a szervezeti folyamataink, a működésünk és<br />

az üzleti gyakorlataink hatékonyabbak és jövedelmezőbbek<br />

legyenek. Ezekben az esetekben sem bennünk,<br />

sem pedig a <strong>szám</strong>unkra szolgáltató cégekben nem merült<br />

fel, hogy ez a fejlesztési javaslat, módszertan és folyamat<br />

ingyenes kellene legyen.<br />

A képzés minden fejlesztésnek kulcsfontosságú eleme,<br />

mivel az ember hajlandó nagyon gyorsan visszatérni a<br />

jól megszokott régi dolgokhoz, módszerekhez.<br />

A gyártáselemzés <strong>2.</strong>000,- €-s ára áll szemben azokkal a<br />

sok százezer eurós megtakarításokkal, vagy nyereségnövekedésekkel,<br />

melyeket partnereink <strong>szám</strong>ára kínálunk.<br />

Ha pedig azt mondjuk, hogy annyira hiszünk abban,<br />

amit csinálunk, hogy pénz-visszafizetési garanciát vállalunk<br />

az elégedetlenség esetére, akkor már semmilyen<br />

kockázat sincs benne.<br />

Próbáljon ki bennünket! Mi ebből élünk, tehát biztosra<br />

kell mennünk, az Ön cége pedig sikeresebb és eredményesebb<br />

lehet, nulla kockázattal.<br />

Nagy Ferenc, ügyvezető<br />

rehm.hu<br />

NEW <strong>technology</strong><br />

17

BIG DATA HELYETT SMART DATA<br />

MAXIMALIZÁLJA A TERMELÉST<br />

A Siemens Condition Monitoring megoldása által a karbantartás, termelés és a technológia <strong>szám</strong>ai egyetlen rendszerben<br />

összpontosulnak. Valós idejű adatgyűjtést tesz lehetővé a gépek, gyártóegységek teljesítményének optimalizálásához, a veszteségidők<br />

meghatározásához és az akciótervek készítéséhez. A megoldás részleteit Kéri Tamás, a Siemens Zrt. Digital Enterprise<br />

Services ipari automatizálásért és digitalizációs fejlesztésért felelős operatív vezetője mutatta be <strong>magazin</strong>unknak.<br />

„Egyes nagyvállalatok már rendelkeznek saját megoldással<br />

a digitalizáció területén, ám az ilyen irányú fejlesztésekre<br />

továbbra is óriási az igény. A hazai kis- és<br />

közepes méretű vállalkozásoknál ez a folyamat még nem<br />

forrott ki teljesen, ugyanis sokszor régebbi gépparkkal<br />

dolgoznak, amelyet még nem korszerűsítettek. A megoldásunknak<br />

ez sem akadály, hiszen akár 20-25 éves<br />

gépekből is tudunk adatokat gyűjteni” – foglalja össze a<br />

digitalizáció helyzetét a Siemens szakembere.<br />

MEGOLDÁSOK MINDEN KIHÍVÁSRA<br />

A Condition Monitoring szoftverszolgáltatás által jelentős<br />

mennyiségű információ gyűjthető a termelési eszközökből<br />

az energiafelhasználástól a karbantartásig. Az<br />

automatikus adatfolyam elemzésével átláthatóvá válnak<br />

a költségek és a megtakarítási lehetőségek.<br />

„Olyan moduláris megoldást kínálunk, amely több elemből<br />

épül fel, az energiaméréstől kezdve egészen a prediktív<br />

karbantartásig. Óriási előnye, hogy bármilyen termékkel<br />

kompatibilis, azaz harmadik fél által gyártott eszközön<br />

is ugyanolyan minőségben képes működni. Az adatokat<br />

minden esetben az ügyfél igényei szerint tároljuk, azaz felhőszolgáltatás<br />

(pl. Mindsphere, AWS, az Amazon Cloud<br />

vagy az Azure, a Microsoft felhő) vagy lokális/virtuális<br />

szerver segítségével. A kapott információkból pedig felhasználóbarát<br />

elemzés készül, amelyet akár okoseszközön<br />

keresztül is elérhetnek a felhasználók. Többek között<br />

olyan kérdésekre kapnak választ, hogy mennyit termelt<br />

vagy állt a gép, mi okozta az esetleges állásidőt. Az adatokból<br />

– például: motorhőmérséklet, rezgéstartomány<br />

– pedig kikövetkeztethető, mikor várható a berendezés<br />

meghibásodása, így előre betervezhető a karbantartás."<br />

SZOLGÁLTATÁS AZ ÜGYFÉL<br />

IGÉNYEIHEZ IGAZÍTVA<br />

A Siemens szoftverét afelhasználói igények szerint finomhangolják,<br />

folyamatos támogatást biztosítanak, valamint<br />

a moduláris felépítés miatt a jövőbeni bővítésre<br />

is adott a lehetőség. A hazai tapasztalatok alapján a rendszer<br />

pár hónap alatt bevezethető.<br />

„A hazai IoT projektek két részre bonthatók, egyrészt a<br />

termelésoptimalizálás, másrészt a megelőző karbantartás<br />

a vállalatok célja. A vállalatvezetők hatékonyabb gyártást<br />

kívánnak elérni, amelyben a Condition Monitoring<br />

rendszer kiválóan támogatja őket, hiszen pontosabbá,<br />

ki<strong>szám</strong>íthatóbbá válik a munka szervezése azáltal, hogy<br />

ismerik az egzakt <strong>szám</strong>okat. Rengeteg adatot képesek<br />

vagyunk gyűjteni, mondhatni végtelen mennyiségben,<br />

de a lényeges információkra érdemes fókuszálni,<br />

azaz a big data helyett a smart data játszik kulcsszerepet.<br />

Emellett mindig fontos, hogy az adott beruházásnak<br />

a megtérülésével is tisztában legyenek, ami -az<br />

alkalmazástól és gép<strong>szám</strong>tól függően– másfél-két év”<br />

– összegzi Kéri Tamás.<br />

A vezérlőrendszerrel egyszerűen monitorozható a gyártás.<br />

Moduláris felépítésének köszönhetően teljes mértékben a<br />

termelő igényeire szabható a rendszer, a funkciók mellett<br />

az adatok gyűjtése, elemzése és vizuális megjelenítése is<br />

egyedi elképzelésekre építhető.<br />

Némethi Botond,<br />

NEW <strong>technology</strong> <strong>magazin</strong><br />

(Kép forrása: Getty Images)<br />

18 NEW <strong>technology</strong>

Az OMRON új kobotkarja 20 kilogramm<br />

hasznos teherrel is elbír<br />

A vállalat az OMRON TM20 kobotkarral bővítette kollaboratív robottermékcsaládját. Az eszköznek nemcsak 20 kilogramm<br />

teherbírása, hanem 1300 milliméteres hatótávolsága is impozáns – méltatja az új terméket a The Robot Report. Az OMRON<br />

TM kobotok termékcsaládja mostantól hat együttműködő robotkarral rendelkezik, amelyek maximális hasznos teherbírása 6-20<br />

kilogramm. A legújabbat is úgy tervezték, hogy zökkenőmentesen együttműködjön más OMRON termékekkel, köztük szenzorokkal,<br />

vezérlőkkel és szoftverekkel, így a cég átfogó automatizálási megoldást kínál vele az ipari ügyfelek <strong>szám</strong>ára. A robot<br />

a TMflow rendszerben néhány kattintással és behúzással beprogramozható, vagyis rendkívül felhasználóbarátnak mondható.<br />

Az OMRON TM termékcsalád többi tagjához hasonlóan<br />

a TM20 is bevethető autonóm mobil robot (AMR)<br />

platformokon, mint mobil mozgatóeszköz. A gép speciális<br />

csuklóburkolatokkal is fel van vértezve – ezek<br />

megvédik a korróziót okozó olajoktól és más veszélyes<br />

anyagoktól, szennyeződésektől, valamint alkalmassá teszik<br />

gépkezelői alkalmazásokban történő használatra is.<br />

Az OMRON szerint a 33 kilogramm össztömegű, akár<br />

1,3 m/s-os sebességgel dolgozó TM20 <strong>szám</strong>os megoldáshoz,<br />

de különösen raklapozáshoz kiváló, hiszen a<br />

termékcsalád többi tagjához hasonlóan nagy hatótávval<br />

és teherbírással rendelkezik.<br />

„Izgatottan várjuk az OMRON TM20 bevezetését, amely<br />

bővíti a kobotcsaládunk képességeit, és lehetőséget ad<br />

az ügyfeleknek a nehéz hasznos terhekkel dolgozó alkalmazások<br />

automatizálására” – lelkendezett Fernando<br />

Vaquerizo, az OMRON Europe kobot termékmarketing-menedzsere.<br />

„Az OMRON TM20-at úgy terveztük,<br />

hogy könnyen használható, megbízható és biztonságos<br />

legyen. Felmenti a kezelőket a nehéz emeléssel járó<br />

feladatok alól, miközben biztonságosan dolgozik emberek<br />

közelében.”<br />

Gábor János, NEW <strong>technology</strong> <strong>magazin</strong><br />

Gyártásanalízis<br />

Gyártásfejlesztési javaslatcsomag<br />

Fejlesztések megvalósítása<br />

MINŐSÉG<br />

<br />

TERMELÉKENYSÉG<br />

<br />

VERSENYKÉPESSÉG<br />

Olvassa el<br />

a Kühne Zrt. robottechnikai<br />

beruházásának kapcsán a cég<br />

vezérigazgatójával készült<br />

interjút.<br />

3 évtizedes<br />

gyártásfejlesztési tapasztalattal<br />

Partner-Program<br />

Tekintse meg előadásunkat,<br />

amelynek témája:<br />

A hegesztés gépesítése és<br />

robotizálása, mint a versenyképesség<br />

megtartásának<br />

egyetlen útja.<br />

REHM Hegesztéstechnika Kft.<br />

2766 Tápiószele, Jászberényi út 4.<br />

Tel.: +36 (53) 380 078<br />

E-mail: rehm@rehm.hu;<br />

Web: www.rehm.hu<br />

NEW <strong>technology</strong><br />

19

CHIRON Group OPEN HOUSE 2023<br />

Fejlett gyártás – most: Ezzel a mottóval május 10. és 1<strong>2.</strong> között ismét „OPEN HOUSE-Time”-ot tartott a CHIRON Csoportnál.<br />

A Tuttlingenben zajló kiállítás három napja az előremutató gyártási folyamatokról szólt, amelyek tökéletesen megfelelnek<br />

a felhasználók specifikációinak, termékeinek és iparágainak..<br />

Visszatekintés CHIRON Group OPEN HOUSE 2022:<br />

A jól bevált iparági találkozó tavaly végre<br />

élőben zajlott Tuttlingenben.<br />

Másrészt a gépek előnyei: például a marási és esztergálási<br />

kompetencia továbbgondolva a DZ 22 S mill turn system<br />

8-ban, nagy mennyiségek duplaorsós megmunkálásához.<br />

Vagy hat oldal komplett megmunkálása magas autonómiával<br />

az MT 715 two + -val . A látogatók megtapasztalhatták<br />

a gyártási megoldások teljes skáláját – a csökkentett<br />

ökológiai lábnyomú Micro5-tel végzett mikro-megmunkálástól<br />

a maximális felülethatékonyságig nagyméretű<br />

alkatrészek megmunkálásánál az autó- és repülőgépipar<br />

részére a 22,25 és 28 –as gyártási sorozattal.<br />

Az additív gyártás, az automatizálás, a szolgáltatások,<br />

a digitális megoldások és a gépfelújítás kompetenciaterületéről<br />

szóló előadások a mai és a jövőbeni gyártási<br />

gyakorlathoz is lendületet adtak. Csakúgy, mint az<br />

előadási program a két témanappal: „kompetens és intelligens”<br />

és „innovatív és fenntartható”. És ne felejtsük<br />

el a kísérő kiállítást, 26 minőségi partnerrel a fémfeldolgozás<br />

teljes értéklánca mentén.<br />

Hogyan lehet megtervezni egy ilyen folyamatot, és mik<br />

az előnyei? A szakértők ezt megmunkálási példákkal<br />

demonstrálták az autóiparban, az orvostechnikában,<br />

a repülőgépiparban, a precíziós technológiában, a szer<strong>szám</strong>gyártásban<br />

és a gépgyártásban.<br />

A vezérmotívum a CHIRON Csoport tevékenységét jellemző<br />

sajátos négyes karakter, amely meghatározza az<br />

egyéni igényekre szabott megoldások kidolgozását és kínálatát:<br />

hozzáértő, intelligens, innovatív, fenntartható.<br />

Ezeket az attribútumokat képviseli egyrészt a hat márka,<br />

a CHIRON, a STAMA, a CMS, a FACTORY5, a GREI-<br />

DENWEIS és a HSTEC, amelyek specifikus vagy kombinált<br />

kompetenciáikat mutatták be az OPEN HOUSE-on.<br />

A szakmai közönség a kiállítás három napján példaértékű<br />

megmunkálási folyamatokat minden felhasználói iparág<br />

<strong>szám</strong>ára, és <strong>szám</strong>os gépi előnyt tapasztalhatott meg élőben.<br />

A 26 szakértő partner és az izgalmas előadási program<br />

új lendületet ad a gyártási gyakorlathoz<br />

Amellett, hogy példaértékű, jövőorientált megmunkálási<br />

folyamatokat mutattunk be minden felhasználói<br />

iparág <strong>szám</strong>ára, kiemelten fontos volt <strong>szám</strong>unkra a vendégeinkkel<br />

folytatott intenzív párbeszéd.” hangsúlyozta<br />

Matthias Rapp, a Marketing Global vezetője. Minden<br />

látogatóról személyesen gondoskodunk és „exkluzív<br />

túrát” kap a kiállításon, célzott tanácsokkal. És természetesen<br />

a rendezvény nemcsak az idei „fejlett gyártás<br />

– most” mottójának megtapasztalására kínált kiváló lehetőséget,<br />

hanem egy ösztönző eszmecserére is, például<br />

a kiállítás második napjának végén a vendéglátással<br />

és élőzenével egybekötött Get together-ön.<br />

chiron-group.com<br />

rolatast.hu<br />

20 NEW <strong>technology</strong>

Szűréstechnika felsőfokon<br />

...ha a gyártásminőség<br />

emelése a cél!<br />

acr-consulting.hu · info@acr-consulting.hu · +36 72 211 923 · H-7624 Pécs, Herman Ottó u. <strong>2.</strong>

Szer<strong>szám</strong>ok a szer<strong>szám</strong>okhoz<br />

Öntött, préselt, akár kovácsolt használati tárgyak vesznek körül minket a mindennapokban. Telefonjaink, járműveink, háztartási<br />

eszközeink mind tartalmaznak tömeggyártott elemeket a legkülönfélébb műanyagokból, gumiból, alumíniumból vagy<br />

más önthető vagy alakítható fémből, esetleg üvegből. Ezek a tárgyak százezres, akár többmilliós darab<strong>szám</strong>ban hagyják el az<br />

öntő vagy présüzemek kapuját, létezésük pedig elképzelhetetlen az iparág nélkül, amely összeforrt ezen üzemek működésével,<br />

ez pedig a szer<strong>szám</strong> és formagyártás. Olyan iparág, melynek képviselői a legmodernebb gépeket, szoftvereket és forgácsolószer<strong>szám</strong>okat<br />

alkalmazzák nap mint nap, hogy a tömeggyártást lehetővé tevő formákat létrehozzák.<br />

Egyedi gyártással foglakozó üzemeknek, mint a szer<strong>szám</strong>gyártók<br />

is, elsősorban megbízható, de egyúttal hatékony<br />

forgácsoló technológiákra van szükségük. Amellett<br />

hogy az esetleges hibák tetemes extra költségeket<br />

okozhatnak, különösen ha a gyártási folyamat végefelé<br />

történnek és az alkatrész menthetetlen, vagy csak sok<br />

idő ráfordításával javítható, figyelmet kell fordítani<br />

a tipikusan hosszú megmunkálási idők csökkentésére.<br />

Közhelyesen szólva az idő pénz: a folyamat legnagyobb<br />

költségtényezője mindig egy modern megmunkáló gép<br />

rezsiköltsége. (Hogy az alkatrészgyártás költségmegoszlása<br />

hogyan alakul, az cégről cégre változik. Megmunkált<br />

szériától, infrastruktúrától, forgácsolt anyagoktól,<br />

belső folyamatoktól függően – de egy biztos: érdemes<br />

tisztában lenni vele, hiszen a forgácsoló technológiák<br />

kiválasztásánál így a legszükségesebb helyeken tudunk<br />

faragni. De ez egy másik, hosszú történet…)<br />

A Walter kínálatából a gyártó üzemek egy kézből kapnak<br />

eszterga, maró, fúró és menetmegmunkáló szer<strong>szám</strong>okat,<br />

akár az egyedi gyártás különleges igényeire szabva.<br />

Emellett szakértő háttértámogatást is biztosítunk a megfelelő<br />

szer<strong>szám</strong>választás és leghatékonyabb felhasználás<br />

érdekében: naprakész szaktanácsadók, mérnökök és alkalmazástechnikusok<br />

személyében. A forgácsolószer<strong>szám</strong>ok<br />

és gépek iránt érdeklődők személyesen is találkozhattak<br />

a Walter egy-két, kimondottan a formagyártásra<br />

tervezett szer<strong>szám</strong>ával a Yamazaki Mazak sóskúti bemutatótermében<br />

<strong>2023.</strong> március 7-9-én. A neves gépgyártó<br />

által szervezett nyílt napok kereteiben egy öttengelyes<br />

marógépen lehetett megnézni a Walter szer<strong>szám</strong>okat<br />

működés közben, jelenlevő kollégáink pedig szívesen<br />

álltak bele a kérdések kereszttüzébe.<br />

Nagyoló marás frontján két különböző technológia és<br />

a hozzá tartozó szer<strong>szám</strong> volt látható és hallható: Az<br />

M5008 nagy előtolású váltólapkás maró leginkább<br />

az alakos üregek vagy bélyegek kis fogásmélységekkel de<br />

nagy fogankénti előtolással teraszolva történő kimunkálásában<br />

illetve hosszú szer<strong>szám</strong>kinyúlásoknál, akár sülylyesztő<br />

marásban (plunging) nyújt hatékony segítséget.<br />

Az MD340 tömör keményfém szer<strong>szám</strong>család dinamikus<br />

marási technológiához (nagy fogásmélység és kis fogásszélesség<br />

mellett emelt forgácsolósebesség és fogankénti<br />

előtolás adja itt a nagy forgácsleválasztási rátát) igazított<br />

22 NEW <strong>technology</strong>

tagja pedig a függőlegeshez közeli felületek, zsebek gyors<br />

nagyolásában mutatkozott be. MD344 „kódjelű” testvére<br />

alkalmas 90°-os bemerülésre, ezáltal nagyon meredek szög<br />

alatt történő süllyedésre, és cirkuláris furatmarásra is.<br />

Nagyolás után a formaadó felületeket még nem árt finomítani,<br />

az alakos felületek simítása pedig általában<br />

időigényes feladat. Ha a darab kontúrja megkívánja,<br />

a szer<strong>szám</strong>gép lehetővé teszi és megfelelő programozói<br />

háttér is rendelkezésre áll, a hagyományosan erre a célra<br />

alkalmazott gömbvégű marószer<strong>szám</strong>okat a körszegmens<br />

marókkal lehet helyettesíteni (MD838 és MD839 a kúpos<br />

valamint a tangenciális változatok). Ezek a szer<strong>szám</strong>ok<br />

adott átmérőben jóval nagyobb megmunkáló rádiusszal<br />

rendelkeznek, aminek eredményeképpen ugyanaz a felületi<br />

minőség nagyobb lépésekkel, tehát töredéke idő alatt<br />

állítható elő.<br />

Az iparágban gyakran előfordul hogy edzett acélokba<br />

kell menetet készíteni. Vagy azért mert a teljes megmunkálás<br />

már hőkezelt alapanyagból történik, kiküszöbölve<br />

ezzel a nagyolás-hőkezelés-újrabeállás-simítás folyamat<br />

többletidejét, logisztikáját, vagy valamilyen utólagos<br />

javítás szükséges részeként. Ezen a téren a TC685 menetmaró<br />

emelkedik ki teljesítményével: tömör anyagba<br />

képes elkészíteni a teljes menetet (magfurattal, letöréssel<br />

együtt) spirálisan süllyedve.<br />

Nagyobb menetek kellenek a formaszer<strong>szám</strong>ok mozgatásához,<br />

a szemescsavarok fogadására. M16 méret felett<br />

váltólapkás többsoros menetmaró az ajánlás biztonságos,<br />

hatékony és alacsony költségű menetmaráshoz:<br />

a T2711/T2712/T2713 közül érdemes az alkalmazásnak<br />

és igényeknek megfelelően választani. (Rövid menetek<br />

gyors marásához a három soros szer<strong>szám</strong>, míg<br />

hosszabb menetekhez, univerzálisabb alkalmazásra az<br />

egysoros menetmaró alkalmasabb)<br />

A bemutató során elkészített demó darabon felismerhető<br />

volt a Walter Lock WL25 másoló-esztergáló rendszer<br />

alakja, amely ugyan most munka közben nem volt<br />

megfigyelhető, maga a szer<strong>szám</strong> és váltólapkái ki voltak<br />

állítva asztalunkon. Kollégáink pedig szívesen beszéltek<br />

a WL rendszer kiemelkedő sokoldalúságáról, hogy<br />

kis <strong>szám</strong>ú standard esztergakéssel és váltólapkával akár<br />

egyedi gyártási igényű megoldások is kiválthatók, a legkülönfélébb<br />

megmunkálható kontúrszög miatt. A lapka<br />

bordás felfekvő felülete révén a hasonló alkalmazásokban<br />

egyeduralkodó VC.. VB.. vagy DC.. lapkákkal szembeni<br />

cserepontosság és a stabilitás ami sorozatgyártásban<br />

kifizetődő jó tulajdonság.<br />

Újdonságként került a programba a kisebb változat.<br />

A WL17 lapkát és a hozzá tartozó szer<strong>szám</strong>okat a fent<br />

leírt előnyökkel kisebb méretekben is rendelkezésre<br />

bocsájtjuk április közepétől: az ezzel szerelt furatkések<br />

pl. már 18mm átmérőjű furatban is képesek dolgozni.<br />

A WL17 rendszer mellett az áprilisi új termék csomag<br />

egyéb érdekességeket is rejtett: A Krato-tecTM bevonat<br />

különlegessége a felépítésében rejlik: AlTiN bázisú,<br />

a keményfémre kötő rétegében kitűnő szívósságú, a felszínén<br />

kopásálló míg a kettő között egy fokozatos átmeneti<br />

sáv található. A mikrorepedések kialakulát gátolja ez<br />

a szerkezet, a magas elérhető forgácsolási paraméterek<br />

és éltartam mellett. Az Xtreme Evo Plus DC180 univerzásis<br />

nagy teljesítményű illetve a DC183 Xtreme Evo<br />

3 szer<strong>szám</strong>ok kapták meg elsőként ezt a „köpenyt”.<br />

A Tiger-tec Gold esztegapaletta is kiegészült két új<br />

taggal amelyek a magas forgácsolósebességen végzett<br />

nagyolás és simítás területét uralják, ezek a WPP05G<br />

és a WKP01G.<br />

Érkeztek a fentieken kívül szer<strong>szám</strong>ok a beszúrás, marás,<br />

szuperötvözet megmunkálás területére is, érdemes<br />

figyelni a megjelenéseinket annak, aki szeretne előrehaladni<br />

a hatékony fémforgácsolás ösvényén.<br />

walter-tools.com/hu-hu<br />

NEW <strong>technology</strong><br />

23

Japán példa: Termelékenységnövelés<br />

öttengelyes megmunkálással<br />

Esettanulmányunkban egy japán vállalat termelékenységének növekedését vizsgáltuk. A SHINWA CO., Ltd. 1974-ben alakult<br />

forgácsolással foglalkozó vállalatként, székhelye a Saitama prefektúrában található Sayama Cityben található. A megmunkálásban<br />

szerzett sokéves tapasztalatának köszönhetően a SHINWA ma már nemcsak szer<strong>szám</strong>gépekhez gyárt fémalkatrészeket,<br />

hanem saját „muraco” márkájuk előállítását is házon belül végzik. Ez a fiatalnak mondható termék az innovatív megoldása és<br />

a kifinomult dizájnja miatt rendkívül népszerű. A termékpaletta a folyamatos bővülés mellett immár 200 termékből áll.<br />

A SHINWA filozófiájához tartozik, hogy nagy hangsúlyt fektet a minőségre. A kiemelkedő precizitású szer<strong>szám</strong>gépalkatrészek<br />

gyártása során a pontosság tíz mikronos tartományba esik. De ugyanez az állítás teljes mértékben vonatkozik a világszerte<br />

elismert „muraco” termékekre is. A megoldások minden esetben a hosszú élettartamot és az egyszerű kezelhetőséget képviselik.<br />

MEGTAKARÍTÁSOK MEGMUNKÁLÁS SORÁN<br />

Alacsonyabb beállítási költségek és rövidebb átfutási idők<br />

érhetők el az öttengelyes megmunkálás bevezetésével.<br />

A szer<strong>szám</strong>gépalkatrészek nagy minta<strong>szám</strong>ú, kisszériás<br />

gyártása miatt a SHINWA-nak komoly kihívással kellett<br />

szembenéznie, hogy csökkentse az időigényes beállítási<br />

metódusokat. Mindemellett a „muraco” termékcsalád tömeggyártása<br />

megkövetelte a hatékonyság növelését az<br />

üzemben. A kisszériás gyártás során a beállítási költségek<br />

minimalizálása érdekében a SHINWA 2020-ban egy<br />

3. generációs öttengelyes DMU 50 központot vásárolt<br />

a DMG MORI-tól a produktív precíziós megmunkáláshoz.<br />

A vállalatnak így sikerült az összetett alkatrészek<br />

megmunkálási folyamatait egyetlen munkaterületen integrálni,<br />

és jelentősen csökkenteni az átfutási időt. Az<br />

öttengelyes technológia alkalmazásával precízebb megmunkálások<br />

is lehetővé váltak.<br />

AUTOMATIZÁLT FOLYAMATOKKAL<br />

HATÉKONYABB GYÁRTÁS<br />

A MATRIS Light egyszerű és átlátható megoldást nyújt<br />

a meglévő gépek automatizálására. 2021-ben tovább<br />

fejlesztette gyártási folyamatait a SHINWA, és a DMG<br />

MORI MATRIS Light rendszerébe is beruházott. Azóta<br />

a robotalapú automatizálási rendszert a „muraco”<br />

termékek tömegtermelése hatékonyságának növelésére<br />

használják. A MATRIS Light egyszerű megoldás<br />

a meglévő berendezések automatizálására – különösen<br />

a szűk, kötött elrendezésű gyártási területeken. A rendkívül<br />

egyszerű felhasználást kiválóan szemlélteti, hogy<br />

a kezelőknek mindössze annyit kell tenniük, hogy a<br />

MATRIS Light-ot a kívánt gép elé helyezik, és elvégzik<br />

a gyors beállítást. Ezt követően megkezdődhet az automatizált<br />

munkadarab-kezelés.<br />

SZINTLÉPÉS A DMG MORI<br />

MEGOLDÁSAI ÁLTAL<br />

A SHINWA nagyobb hatékonyságot ért el az automatizálás<br />

és a folyamatintegráció révén. A MATRIS Light a<br />

DMG MORI ügyfelei <strong>szám</strong>ára az automatizálási folyamat<br />

kiépítésének optimális kiindulópontja, mivel <strong>szám</strong>os<br />

DMG MORI gépre könnyen utólagosan felszerelhető.<br />

A SHINWA-nál a MATRIS Light egy meglévő NLX 1500-<br />

as berendezéssel működik. Automatikusan gondoskodik<br />

a munkadarabok be- és kirakodásáról, továbbá éjszakánként<br />

felügyelet nélkül végezhet különböző műveleteket.<br />

A DMG MORI öttengelyes megmunkálóközpontjának<br />

és robotrendszerének bevezetésével a SHINWA hatékonyabbá<br />

tette a nagy darab<strong>szám</strong>ú, kisszériás gyártást, valamint<br />

a tömeggyártást is.<br />

MINIMÁLISRA REDUKÁLT LEÁLLÁSI IDŐK<br />

Az automatizált folyamatok révén a leállási idők minimalizálhatók,<br />

a gépek akár felügyelet nélkül, éjszaka<br />

is képesek üzemelni, valamint a teljes gyártási folyamat<br />

felgyorsítható. „Nagy hangsúlyt fektetünk a gépek állásidejének<br />

minimalizálására – a munkadarabok be- és<br />

kirakodása, a beállítások, a szünetek és az éjszakai műszak<br />

során. Számos olyan helyzet adódik, amelyben a<br />

hagyományos gépek nem tudnak működni. A MAT-<br />

RIS Light bevezetése lehetővé tette <strong>szám</strong>unkra, hogy<br />

az ilyen üresjárati időket kihasználjuk a gép további<br />

üzemidejének növelésére” – mondja Takuya Murakami,<br />

a SHINWA CO., Ltd. elnöke. A folyamatos éjszakai<br />

24 NEW <strong>technology</strong>

termeléssel kapcsolatban pedig ekképpen vélekedik:<br />

„Nagyszerű érzés hazamenni, és tudni, hogy a robot<br />

egész éjjel végzi a termelést.” Takuya Murakami azt<br />

is elmagyarázza, miért döntöttek a DMG MORI mellett:<br />

„Már jó ideje használjuk a DMG MORI gépeit, és<br />

korábban is rendkívül megbízhatónak tartottuk a berendezéseiket,<br />

hiszen modern és pontos termelőeszközöket<br />

biztosítanak a gyártóknak. Emellett kifejezetten<br />

korszerűnek és vonzónak találjuk a gép dizájnját,<br />

minden munkatársunk szeret ezekkel dolgozni. A szer<strong>szám</strong>gépeket<br />

a szakembereink napi szinten használják,<br />

ezért azt szeretnénk, ha szívesen kezelnék őket. Az az<br />

érzésem, hogy a DMG MORI gépei javítják a munkakörnyezetet,<br />

és motiválják a munkatársainkat az új<br />

kihívásoknak való megfelelésre.” A SHINWA-t lenyűgözte<br />

a DMG MORI gépek teljesítménye és innovatív<br />

kialakítása. Takuya Murakami a következőképp írja le<br />

a vállalat jövőképét: „Szeretnénk fejleszteni a „muraco”<br />

márkánk nemzetközi piaci jelenlétét.<br />

Szakértelmünket és kreativitásunkat felhasználva további<br />

egyedi termékeket fogunk kifejleszteni, amelyek lenyűgözik<br />

majd vásárlóinkat. A gyártás optimalizálására továbbra<br />

is nagy hangsúlyt fektetünk a jövőre nézve. A SHINWA<br />

az elkövetkező időszakban folytatja a folyamatintegrációt<br />

és az automatizálást, hogy tovább növeljük a megmunkálási<br />

pontosságot és a gyártási kapacitásunkat.”<br />

hu.dmgmori.com<br />

MATRIS LIGHT<br />

Magasan flexibilis és kollaboratív<br />

automatizáció, 12 kg-ig terjedő<br />

munkadarabokhoz<br />

ELÉRHETŐ 21 GÉPMODELLHEZ<br />

• Esztergálás: NLX 1500, 2000, 2500 / ALX 1500,<br />

2000, 2500 / NTX 500, 1000, 2000, 2500 / NZX<br />

1500, 2000, 2500<br />

• Marás: CMX 600, 800, 1100 V / i 30 V / NHX<br />

4000 / CMX 50 U / DMU 50 / DMU 40 eVo<br />

*Ha az opcionális helyzet-korrekciós funkció van<br />

kiválasztva, vagy ha a gép / munkadarab<br />

beállítása már befejeződött.<br />

Más gépekkel kapcsolatban érdeklődjön<br />

értékesítési képviselőinknél.<br />

SZABADON MOZGATHATÓ<br />

MUNKADARABKEZELÉS, BELEÉRTVE<br />

A ROBOTOT ÉS A KOCSIN LÉVŐ<br />

TÁROLÓ HELYET IS<br />

hu.dmgmori.com<br />

• Munkadarabok akár 12 kg-ig, vagy 5×2 kg<br />

duplakaros szer<strong>szám</strong>cserélővel.<br />

• Nincsenek infrastrukturális változások.<br />

• Nincs szükség biztonsági kerítésre.<br />

• 600×900 mm alapterület.<br />

KOLLABORATÍV ROBOTOK,<br />

TELEPÍTÉSI IDŐ < 5 PERC*<br />

• Közvetlen tanítás robotprogramozói tudás nélkül.<br />

• Egyszerű csatlakozás Ethernet-en keresztül.<br />

BŐVÍTÉS (OPCIÓ)<br />

• Tárhely, akár 64 munkadarab <strong>szám</strong>ára (alapfelszereltségként<br />

2 pozícióban max. 36 tárhely).<br />

• Lefúvató berendezés.<br />

• Mérőrendszer és minőségellenőrzés, stb.<br />

NEW <strong>technology</strong><br />

25

FENNTARTHATÓSÁGI TRENDEK<br />

A FÉMIPARBAN: ÍGY CSÖKKENTIK A<br />

KARBONLÁBNYOMOT A HAZAI GYÁRTÓK<br />

Napjaink minden biztató eredménye ellenére talán még mindig kétkedve fogadod, hogy a fémmegmunkálás is lehet fenntarthatóbb,<br />

ráadásul olyan megoldásokkal, amelyek nem csak egy-egy üzem, illetve gyártó karbonlábnyomát csökkentik, hanem<br />

az egész értékláncét.<br />

A ma ismert és alkalmazott trendeket, már beépített<br />

emisszió csökkentő megoldásokat és a közeljövő vágyott<br />

lehetőségeit a NEWtechtalkban mutattuk be, nem<br />

is egy, hanem rögtön három fém- és gépipari vállalat vezetőjével.<br />

A szakemberek azt vázolták fel a nekünk adott<br />

interjúban, hogy milyen trendek mentén válik egyre<br />

fenntarthatóbbá a fémmegmunkálás. A ma létező gyakorlatokról,<br />

a világcégeknél már meglévő fenntarthatósági<br />

megoldásokról, illetve egy-egy teljesen saját, sőt,<br />

egyedi gyártásban megvalósított lehetőségről beszéltek.<br />

Kovács Gábor, a DMG MORI Hungary ügyvezetője<br />

fontos szempontnak nevezte a szervizellátás karbonlábnyomának<br />

csökkentését, amit a technikus kollégáik<br />

tudatosabb utazásszervezésével, digitális szerviztermékekkel<br />

vagy távfelügyelettel oldanak meg. 2019 óta a „my<br />

DMG MORI” portál egyfajta szerviz hotline-t biztosít:<br />

a felhasználó és a gyártó egy helyen látja a telepített gépeket,<br />

de egy helyszíni kamerával támogatott netszerviz<br />

szolgáltatást is elindítottak. Mindezek együtt lehetővé<br />

teszik a hibaüzenetek 65-70 százalékának távolról történő<br />

kezelését, ahelyett, hogy technikust utaztatnának a<br />

helyszínre. A Green Mode és Green Machine projektek<br />

már magának a gépgyártásnak az emisszióját csökkentik<br />

(2030-ig 46 százalékkal), például a fosszilis energiaforrások<br />

és az áramfelhasználás visszaszorításával.<br />

Bálint Anita, a Lovász Forgácsoló Kft. kommunikációs<br />

vezetője szerint bár Magyarországon nem igazán értékesíthetők<br />

a megújuló energiával előállított fémipari alapanyagok,<br />

de maguk is megtesznek mindent az emissziócsökkentésért.<br />

Ezt energiahatékonysági beruházásokkal,<br />

például napelemek telepítésével, ami a saját – veszteség<br />

nélküli – energiafelhasználásuk 16-18 százalékát lefedi.<br />

Alkalmaznak egy csapadékgyűjtő megoldást, ami lehetővé<br />

teszi az esővíz hűtő és vágó emulziós felhasználását,<br />

valamint egy saját fejlesztésű klímarendszert is. Utóbbi<br />

a gyártásban használt légkompresszorok hulladékhőjével<br />

állít elő meleg vizet, amit abszorpciós technológiával<br />

lehűtenek, majd visszakeringtetnek az üzem klímái felé.<br />

Gábor János,<br />

NEW <strong>technology</strong> <strong>magazin</strong><br />

Sipőcz Zoltán, a Mazak mérnökség vezetője a világcég<br />

Go Green stratégiáját mutatta be. Ezt a szemléletet a<br />

gyártás minden fázisában érvényesítik, a tervezéstől és<br />

fejlesztéstől a gyártáson át a felhasználásig, illetve felújításig.<br />

A tervük az, hogy 2030-ra (a 2010-es adatokhoz<br />

képest) négyszeresére javuljon a gépeik fenntarthatósága.<br />

A vállalatcsoport büszke rá, hogy világszerte<br />

több zöld gyárat üzemeltet, például Japánban és Szingapúrban<br />

3,5 megawatt villamosenergiát termelnek<br />

az épületeik tetejére telepített napelemrendszerekkel.<br />

A felkelő nap országában működő kutatás-fejlesztési<br />

központjuk ráadásul élő zöldtetős: moha nő rajta, hogy<br />

ezzel is csökkentse a globális felmelegedéshez hozzájáruló<br />

hősziget jelenséget.<br />

26 NEW <strong>technology</strong>

AZ ÚJ<br />

CLX 450 TC<br />

6-OLDALAS TELJES MEGMUNKÁLÁS ÉS<br />

100%-KAL GYORSABB BEÁLLÍTÁSI IDŐ<br />

NAGY RUGALMASSÁG<br />

Rövid beállítási és állásidők a<br />

30 vagy 60 férőhelyes, automata<br />

szer<strong>szám</strong>cserélőnek köszönhetően<br />

ALACSONY<br />

SZERSZÁMKÖLTSÉG<br />

Radiális és tengelyirányú megmunkálás<br />

egyetlen szer<strong>szám</strong>mal - mindkét orsón<br />

TELJESEN<br />

AUTOMATIZÁLT<br />

Termeljen non-stop a Robo2Go<br />

Turning automatizációval -<br />

programozói tudás nélkül!<br />

Tudjon meg többet az új<br />

CLX 450 TC-ről:<br />

https://clx-450-tc.dmgmori.com

Új, univerzális megfogó, megnövelt<br />

szorítóerővel – bemutatkozik az EGU<br />

Rugalmas gyártási felhasználás, akár a munkafolyamat első lépésétől, különösen nehéz üzemi körülmények között is – itt<br />

ismerhetők meg igazán a SCHUNK új, intelligens, univerzális megfogójának előnyei. A megfogó könnyedén beépíthető változatos<br />

gyártási folyamatokba is. Az integrált szorítóerő-megtartás és a megnövelt szorítóerőt biztosító StrongGrip üzemmód<br />

a különféle megfogási feladatok megbízható partnerévé varázsolják az EGU-t.<br />

Egyre nő a kereslet a modern megfogószerkezet-koncepciók<br />

iránt, melyekkel szemben elvárás, hogy minden<br />

körülmények között egyszerűen integrálhatóak,<br />

adaptálhatóak, valamint monitorozhatóak legyenek.<br />

Továbbá fontos, hogy megbízhatóan működjenek nehéz<br />

üzemi körülmények között is ahol forgács és hűtőfolyadék<br />

is kerülhet a megfogóra. Az automatizálás<br />

szakértőjeként a SCHUNK univerzális megoldást kínál<br />

ezekre a problémákra az új, elektromos hajtású, párhuzamos<br />

működésű EGU megfogó formájában. Optimális<br />

tömítőrendszerének köszönhetően az EGU ellenáll a<br />

szennyeződéseknek, továbbá tökéletes megoldást nyújt<br />

a gépipari feladatokhoz valamint megmunkálóközpontok<br />

kiszolgálásához. Különösen nehéz ipari körülmények<br />

között, mint például köszörülőgépeknél akár extra<br />

védelemmel is elláthatóak a megfogók, így porvédett<br />

változatban is elérhetőek.<br />

NAGYOBB FOLYAMATBIZTONSÁG<br />

Az akár 160 milliméteres, szabadon programozható megfogási<br />

löketnek és mérettől függően akár 3000 N-ig terjedő,<br />

fokozatmentesen állítható szorítóerőnek köszönhetően<br />

az univerzális megfogó <strong>szám</strong>talan munkadarabbal<br />

megbirkózik. A biztonságos megfogásról az integrált<br />

szorítóerő-megtartás és a fejlett folyamatfigyelő rendszer<br />

gondoskodik. Energiaellátási probléma vagy vészleállás<br />

esetén a szorítóerő legalább 80 százalékát megbízhatóan<br />

tartja a rendszer.<br />

A megfogókarok pozícióját az integrált abszolút encoder<br />

folyamatosan figyelemmel kíséri, így a rendszer az újraindítást<br />

követően rögtön használható, nem szükséges<br />

ismét felvenni a referenciaértékeket. Az EGU különleges<br />

képessége a StrongGrip üzemmód. A különböző tömegű<br />

munkadarabok mozgatása során a szorítóerő akár 150<br />

százalékkal növelhető anélkül, hogy másik megfogót<br />

vonnánk be a munkafolyamatba.<br />

SZÁMOS CSATLAKOZÁSI LEHETŐSÉG<br />

A felsoroltakon túl, az intelligens megfogószerkezet a<br />

csatlakozási felületek területén is jeleskedik. A SCHUNK<br />

olyan standard kommunikációs interfészekkel kínálja az<br />

EGU-t, mint a PROFINET, az EtherNet/IP, az Ether-<br />

CAT, az IO-Link és a Modbus RTU. A beépített PLC<br />

funkciós moduloknak és a vezető robotgyártók plug-in<br />

moduljainak köszönhetően a szoftverintegráció rendkívül<br />

egyszerű, további gateway-ek és programozási feladatok<br />

nélkül is könnyedén végrehajtható.<br />

A SCHUNK az EGU-t szorítóerő-biztosítással vagy<br />

anélkül négy építési méretben kínálja: 50, 60, 70 és 80.<br />

Mérettől függően a maximális szorítóerő 450 és 3000 N<br />

között mozog. Megfelelő ujjakat az EGU megfogóhoz<br />

a SCHUNK honlapján található, ingyenes FGR rendszerrel<br />

lehet tervezni.<br />

schunk.com<br />

28 NEW <strong>technology</strong>

Az Ön robotja már<br />

sorjázásra, csiszolásra<br />

és polírozásra is képes.<br />

Az új SCHUNK szer<strong>szám</strong>okkal.<br />

További információ:<br />

schunk.com/remendo<br />

Hand in hand for tomorrow

Fémmegmunkálás hatékonyan,<br />

de fenntartható módon<br />

A Mazak Go Green programjának a célja a szén-dioxid-kibocsátás csökkentése és a fenntarthatóság fokozása. A szer<strong>szám</strong>gépgyártó<br />