ICF Settembre e Ottobre 2017

ICF - Rivista dell'Industria Chimica e Farmaceutica è la rivista di Interprogetti che, oltre ad offrire un quadro esaustivo sullo stato dell'arte dei due settori di riferimento, rappresenta uno strumento di lavoro qualificato, attraverso una presentazione completa dell'innovazione tecnologica ad essi dedicata.

ICF - Rivista dell'Industria Chimica e Farmaceutica è la rivista di Interprogetti che, oltre ad offrire un quadro esaustivo sullo stato dell'arte dei due settori di riferimento, rappresenta uno strumento di lavoro qualificato, attraverso una presentazione completa dell'innovazione tecnologica ad essi dedicata.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Packaging<br />

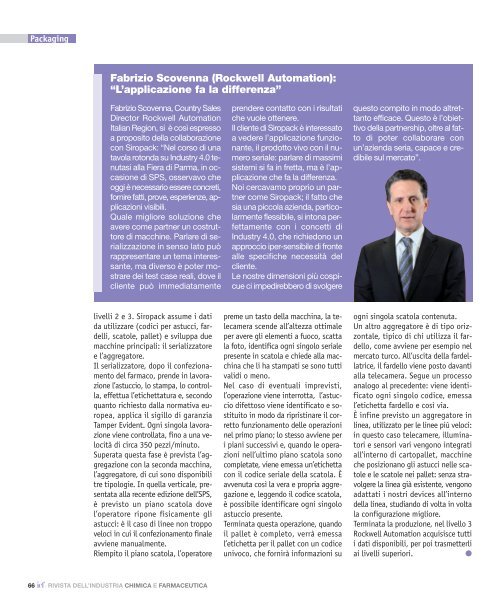

Fabrizio Scovenna (Rockwell Automation):<br />

“L’applicazione fa la differenza”<br />

Fabrizio Scovenna, Country Sales<br />

Director Rockwell Automation<br />

Italian Region, si è così espresso<br />

a proposito della collaborazione<br />

con Siropack: “Nel corso di una<br />

tavola rotonda su Industry 4.0 tenutasi<br />

alla Fiera di Parma, in occasione<br />

di SPS, osservavo che<br />

oggi è necessario essere concreti,<br />

fornire fatti, prove, esperienze, applicazioni<br />

visibili.<br />

Quale migliore soluzione che<br />

avere come partner un costruttore<br />

di macchine. Parlare di serializzazione<br />

in senso lato può<br />

rappresentare un tema interessante,<br />

ma diverso è poter mostrare<br />

dei test case reali, dove il<br />

cliente può immediatamente<br />

prendere contatto con i risultati<br />

che vuole ottenere.<br />

Il cliente di Siropack è interessato<br />

a vedere l’applicazione funzionante,<br />

il prodotto vivo con il numero<br />

seriale: parlare di massimi<br />

sistemi si fa in fretta, ma è l’applicazione<br />

che fa la differenza.<br />

Noi cercavamo proprio un partner<br />

come Siropack; il fatto che<br />

sia una piccola azienda, particolarmente<br />

flessibile, si intona perfettamente<br />

con i concetti di<br />

Industry 4.0, che richiedono un<br />

approccio iper-sensibile di fronte<br />

alle specifiche necessità del<br />

cliente.<br />

Le nostre dimensioni più cospicue<br />

ci impedirebbero di svolgere<br />

questo compito in modo altrettanto<br />

efficace. Questo è l’obiettivo<br />

della partnership, oltre al fatto<br />

di poter collaborare con<br />

un’azienda seria, capace e credibile<br />

sul mercato”.<br />

livelli 2 e 3. Siropack assume i dati<br />

da utilizzare (codici per astucci, fardelli,<br />

scatole, pallet) e sviluppa due<br />

macchine principali: il serializzatore<br />

e l’aggregatore.<br />

Il serializzatore, dopo il confezionamento<br />

del farmaco, prende in lavorazione<br />

l’astuccio, lo stampa, lo controlla,<br />

effettua l’etichettatura e, secondo<br />

quanto richiesto dalla normativa europea,<br />

applica il sigillo di garanzia<br />

Tamper Evident. Ogni singola lavorazione<br />

viene controllata, fino a una velocità<br />

di circa 350 pezzi/minuto.<br />

Superata questa fase è prevista l’aggregazione<br />

con la seconda macchina,<br />

l’aggregatore, di cui sono disponibili<br />

tre tipologie. In quella verticale, presentata<br />

alla recente edizione dell’SPS,<br />

è previsto un piano scatola dove<br />

l’operatore ripone fisicamente gli<br />

astucci: è il caso di linee non troppo<br />

veloci in cui il confezionamento finale<br />

avviene manualmente.<br />

Riempito il piano scatola, l’operatore<br />

preme un tasto della macchina, la telecamera<br />

scende all’altezza ottimale<br />

per avere gli elementi a fuoco, scatta<br />

la foto, identifica ogni singolo seriale<br />

presente in scatola e chiede alla macchina<br />

che li ha stampati se sono tutti<br />

validi o meno.<br />

Nel caso di eventuali imprevisti,<br />

l’operazione viene interrotta, l’astuccio<br />

difettoso viene identificato e sostituito<br />

in modo da ripristinare il corretto<br />

funzionamento delle operazioni<br />

nel primo piano; lo stesso avviene per<br />

i piani successivi e, quando le operazioni<br />

nell’ultimo piano scatola sono<br />

completate, viene emessa un’etichetta<br />

con il codice seriale della scatola. È<br />

avvenuta così la vera e propria aggregazione<br />

e, leggendo il codice scatola,<br />

è possibile identificare ogni singolo<br />

astuccio presente.<br />

Terminata questa operazione, quando<br />

il pallet è completo, verrà emessa<br />

l’etichetta per il pallet con un codice<br />

univoco, che fornirà informazioni su<br />

ogni singola scatola contenuta.<br />

Un altro aggregatore è di tipo orizzontale,<br />

tipico di chi utilizza il fardello,<br />

come avviene per esempio nel<br />

mercato turco. All’uscita della fardellatrice,<br />

il fardello viene posto davanti<br />

alla telecamera. Segue un processo<br />

analogo al precedente: viene identificato<br />

ogni singolo codice, emessa<br />

l’etichetta fardello e così via.<br />

È infine previsto un aggregatore in<br />

linea, utilizzato per le linee più veloci:<br />

in questo caso telecamere, illuminatori<br />

e sensori vari vengono integrati<br />

all’interno di cartopallet, macchine<br />

che posizionano gli astucci nelle scatole<br />

e le scatole nei pallet: senza stravolgere<br />

la linea già esistente, vengono<br />

adattati i nostri devices all’interno<br />

della linea, studiando di volta in volta<br />

la configurazione migliore.<br />

Terminata la produzione, nel livello 3<br />

Rockwell Automation acquisisce tutti<br />

i dati disponibili, per poi trasmetterli<br />

ai livelli superiori.<br />

l<br />

66 icf- RIVISTA DELL’INDUSTRIA CHIMICA E FARMACEUTICA