Rieter İplikçilik El Kitabı

Rieter İplikçilik El Kitabı

Rieter İplikçilik El Kitabı

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Rieter</strong> iplikçilik <strong>El</strong> kitabı<br />

Cilt 6<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong><br />

Cilt 6 – Alternatif Eğirme Sistemleri<br />

Dr. Herbert Stalder

Yayıncı<br />

<strong>Rieter</strong> Machine Works Ltd.<br />

Copyright<br />

©2009 by <strong>Rieter</strong> Machine Works Ltd.,<br />

Klosterstrasse 20, CH-8406 Wintherthur,<br />

www.rieter.com<br />

İceriğin bu kısmı Textile Institute’den izin alınarak kullanılmıştır.<br />

Kapak resmi<br />

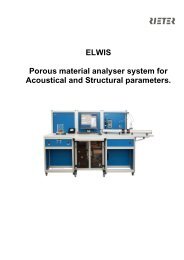

<strong>Rieter</strong>’in yeni J 10 hava jetli iplik makinası<br />

Tercüme<br />

Prof. Dr. H. Erhan Kırtay<br />

Mevcut ciltler / Baskı:<br />

Cilt 1 – Kısa Lif <strong>İplikçilik</strong> Teknolojisi<br />

ISBN 10 3-9523173-1-4 / ISBN 13 978-3-9523171-1-0<br />

Cilt 2 – Harman hallaç & Tarak<br />

ISBN 10 3-9523173-2-2 / ISBN 13 987-3-9523173-2-7<br />

Cilt 3 – İplik Hazırlık<br />

ISBN 10 3-9523173-3-0 / ISBN 13 987-3-9523173-3-4<br />

Cilt 4 – Ring İplikçiliği<br />

ISBN 10 3-9523172-4-9 / ISBN 13 978-3-9523173-4-1<br />

Cilt 5 – Rotor İplikçiliği<br />

ISBN 10 3-9523173-5-7 / ISBN 13 978-3-9523173-5-8<br />

Cilt 6 – Alternatif Eğirme Sistemleri<br />

ISBN 10 3-9523173-6-5 / ISBN 13 978-3-9523173-6-5<br />

Cilt 7 – Kimyasal Lifler<br />

ISBN 10 3-9523173-8-1 / ISBN 13 978-3-9523173-7-2<br />

Tamamlayıcı Baskı – Tüm Ciltler (Vol. 1 – 7)<br />

ISBN 10 3-9523173-0-6 / ISBN 13 978-3-9523173-0-3

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong><br />

Cilt 6 – Alternatif Eğirme Sistemleri<br />

Dr. Herbert Stalder<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

3

4<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri

GENEL AÇIKLAMA<br />

Cilt 1 – Kısa Lif İplikçiliği Teknolojisi<br />

<strong>Rieter</strong> İplikcilik <strong>El</strong> <strong>Kitabı</strong> serisinin bu ilk cildinde, kısa lif<br />

iplikçiliğinde temel kavramlara ve bu nedenle genellikle kısa<br />

lif iplikçiliğinde geçerli olan, teknolojik ilişkilere değinilmektedir.<br />

Bu serinin sonraki ciltleri, makinalar veya makina<br />

gruplarına göre düzenlenecektir. Böylece genellikle geçerli<br />

olan temel prensipler, makina tasarımı ve konstruksiyonunda<br />

devam eden gelişmelerden ayrı tutulmuş olacaktır.<br />

Cilt 2 – Harman Hallaç & Tarak<br />

<strong>Rieter</strong> İplikcilik <strong>El</strong> <strong>Kitabı</strong>`nın ikinci cildi, açma, temizleme,<br />

karıştırma ve taraklama hakkında detaylı bilgi sağlamakta ve<br />

tarak garnitürlerinin ve regule sisteminin secimi ve bakımı<br />

yanında hammaddelerin klimatizasyonu, ceşitli temizlik<br />

derecelerdeki liften beklenen telef, temizleme ve karıştırma<br />

makinalarının seçimi ve ayarlaması, telef geri kazanımı,<br />

taşıma, ceşitli tarak parcalarının işlevleri hakkında bilgiler<br />

vermektedir.<br />

Cilt 3 – İplik Hazırlık<br />

<strong>Rieter</strong> İplikcilik <strong>El</strong> <strong>Kitabı</strong>`nın bu cildi, tarak ve ring iplik arasındaki<br />

iplik üretim prosesinin teknik ve teknolojik özelliklerini<br />

kapsamaktadır. Bu aşama, prosesin en önemli kısmıdır,<br />

cunku iplik kalitesi büyük ölçüde kendisinden önceki<br />

ara ürünlerin kalitesine bağlıdır. Bu cilt, sırasıyla tarama<br />

(tarama hazırlık dahil), cer ve fitil olmak uzere 3 bölümden<br />

oluşmaktadır.<br />

Cilt 4 – Ring İplikçiliği<br />

Dördüncü cilt, ring iplikciliğinin teknik ve teknolojik durumunu<br />

içermektedir. Bu aşama, iplik üretiminin cok önemli<br />

bir alt alanıdır, çünkü ring iplik makinesinin iplik üretimi ve<br />

kalitesi üzerine cok temel bir etkisi vardır. Ring ipliği, diğer<br />

eğirme prosesleri ile üretilen iplikler değerlendirilirken<br />

kıyaslamada hala kesin bir standarttır.<br />

Cilt 5 – Rotor İplikçiliği<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Rotor eğirme prosesi, alternatif eğirme sistemleri alanında<br />

yapılan araştırmanın bir sonucu olarak geliştirilmiştir. Devam<br />

eden calışmalar sayesinde, eğirme elemanları ve koşullarında<br />

optik olarak ring ipliği ile rotor ipliğini birbirinden<br />

ayırmayı neredeyse imkansızlaştıran büyük ilerlemeler sağlanmıştır.<br />

Bu cilt, rotor iplikcilik prosesi ve özellikleri hakkında<br />

detaylı bilgi içermektedir.<br />

Cilt 6 – Alternatif Eğirme Sistemleri<br />

Alternatif eğirme sistemleri, ring eğirme standartlarından<br />

belirli derecede ayrılan bir kalitede iplik ve dolayısıyla son<br />

ürün üretmektedir. Alternatif eğirme sistemlerinin tüm avantajlarından<br />

yararlanmak icin, sistemlerin detaylı bir şekilde<br />

anlaşılması önemlidir. Bu cilt, bu amaca ulaşmak icin katkıda<br />

bulunacak şekilde oluşturulmuştur ve en önemli alternatif<br />

eğirme sistemlerini detaylı olarak açıklanmaktadır.<br />

Cilt 7 – Kimyasal Lifler<br />

Bu serinin en son cildi, sentetik lifl erin önemli alanlarıyla<br />

ilgilenmektedir. Ticari olarak tanıtılmalarından itibaren,<br />

sentetik lifl erin pazar payı, etkileyici bir büyüme hızı sergilemiştir.<br />

Farklı özelliklerde sentetik lif ceşitleri gittikce artmaktadır.<br />

Günümzde ceşitli uygulamalar icin, pratik olarak<br />

“isteğe ozel” lifl er mevcuttur. Bu nedenle, iplik üreticisinin<br />

bu lifl erin ozelliklerini ve proseslerini etkileyen belirli ozellikleri<br />

kapsamlı bir şekilde anlaması onemlidir.<br />

5

6<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri

EDİTÖRDEN<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong>, kısa lif iplikçiliği serisinin bu altıncı cildi, alternatif<br />

eğirme sistemlerinin teknik ve teknolojik yönleri ile ilgilidir. Geçen<br />

yirmi yıl içerisinde yeni, daha ekonomik eğirme sistemleri tüm dünyada<br />

çok aktif bir şekilde araştırılmıştır. Sonuç olarak, hava jetli iplik eğirme<br />

pazara sunulmuş ve 2007 yılı sonuna kadar işletmelerde çalışır hale gelen<br />

50 000 den (bir milyon ring iğine eşdeğer) fazla eğirme pozisyonu pazarın<br />

önemli bir kısımına ele geçirmiştir. Hava jetli iplikçiliğin pazardan daha<br />

fazla pay alacağını umuyoruz.<br />

Bu cildin birinci bölümü özetle bilinen tüm yeni iplikçilik sistemleri ile<br />

ilgili özet bilgiyi içermektedir. İkinci bölümde ise bu iplikçilik sistemlerinden<br />

en önemlilerinin, örneğin hava jetli iplik eğirmenin detaylı bir açıklaması<br />

yapılmıştır.<br />

Yeni iplikçilik sistemlerinde üretilen iplikler ve dolayısıyla son ürünler<br />

kalite açısında bir dereceye kadar ring iplik standartlarından farklılık göstermektedir.<br />

Ayrıca, başlıca yeni eğirme sistemi olan hava jetli eğirme,<br />

hala gelişme aşamasındadır. Yeni proseslerin avantajlarından tam olarak<br />

yararlanabilmek için bu sistemleri iy anlamak gerekmektedir. Bu cilt, bu<br />

amaca ulaşılması için katkıda bulunmak amacıyla tasarlanmıştır.<br />

Belirtilmesi gerekli önemli hususlardan birisi, bu serinin birinci cildi olan,<br />

Kısa Lif <strong>İplikçilik</strong> Teknolojisi’ndeki, özellikle açıcı silindirlerle çekme ve<br />

rotor iplikçiliğinde iplik oluşum prosesi gibi temel teknolojik bilgilerin de<br />

burada önemli olduğudur.<br />

Bu <strong>El</strong> <strong>Kitabı</strong>nın yapısı ve konuların düzenlenmesi, orjinali bu işin devam<br />

ettirilmesinde izinlerini esirgemedikleri için minnettar olduğumuz Tekstil<br />

Institute Manchester tarafından yayınlanan “Yeni iplikçilik sistemleri” den<br />

alınmıştır.<br />

Ayrıca birinci baskıya ortak yazar olarak katkı koyan ve geniş bilgi birikimini<br />

kesinlikle bu cilde yansıtan Werner Klein’e özellikle teşekkür ederiz.<br />

Bu ansiklopediden yararlanacak tüm kullanıcılara iyi okumalar diliyorum.<br />

Heiner Eberli, Pazarlama Müdürü,<br />

<strong>Rieter</strong> Spun Yarn Systems<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

7

8<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri

İÇİNDEKİLER<br />

1. Alternatif eğirme işlemleri 11<br />

1.1. Özet 11<br />

1.1.1. Giriş 11<br />

1.1.2. Yeni eğirme proseslerinin özeti 12<br />

1.1.3. Çeşitli eğirme proseslerini kullanım olanakları 13<br />

2. Çeşitli eğirme metotlari 15<br />

2.1. Open-end eğirme işlemi 15<br />

2.1.1. Temel iplik oluşum prensibi 15<br />

2.1.2. <strong>El</strong>ektrostatik iplikçilik 15<br />

2.1.2.1. Çalışma prensibi 15<br />

2.1.2.2. Özellikler 16<br />

2.1.3. Vorteks <strong>İplikçilik</strong> 16<br />

2.1.3.1. Çalışma prensibi 16<br />

2.1.3.2. Özellikler 17<br />

2.1.4. Friksiyon iplikçiliği 17<br />

2.1.4.1. Çalışma prensibi 17<br />

2.1.4.2. Sınıflandırma 18<br />

2.1.4.3. Teknolojik ilişkiler 18<br />

2.1.4.4. Avantajlar ve dezavantajlar 20<br />

2.1.4.5. Dref-2000 20<br />

2.1.4.6. Dref-2000’in özellikleri 20<br />

2.1.4.7. Platt Saco Lowell Masterspinner 20<br />

2.1.4.8. Masterspinner özellikleri 22<br />

2.1.5. Manchester Üniversitesi Discspinner 22<br />

2.2. Büküm İplikçiliği 22<br />

2.3. Friksiyon (self-twist) metodu 24<br />

2.3.1. Teknolojik ilişkiler 24<br />

2.3.2. Repco iplikçiliği<br />

(self-twist eğirme – Platt Saco Lowell) 25<br />

2.3.3. Repco makinasının özelllikleri 27<br />

2.4. “Sarmal=Wrap” <strong>İplikçilik</strong> 27<br />

2.4.1. Çalışma prensibi 27<br />

2.4.2. Suessen tarafından geliştirilen ParafiL sistemi 28<br />

2.4.2.1. Çalışma prensibi 28<br />

2.4.2.2. Özellikler 28<br />

2.4.3. Teknolojik ve ekonomik ilişkiler 28<br />

2.5. Yapıştırma işlemleri 29<br />

2.5.1. Özet 29<br />

2.5.2. Twilo prosesi 29<br />

2.5.2.1. Çalışma prensibi 29<br />

2.5.2.2. Teknolojik veriler 31<br />

2.5.2.3. Laboratuvar makinasının özellikleri<br />

(yaklaşık 1975) 31<br />

2.5.3. Bobtex prosesi 31<br />

2.5.3.1. Çalışma prensibi 32<br />

2.5.3.2. Laboratuvar makinasının özellikleri<br />

(yaklaşık 1970) 32<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2.6. Yalancı büküm işlemi 32<br />

2.6.1. Yalancı büküm prensibi 32<br />

2.6.1.1. Yalancı bükümün elde edilmesi 32<br />

2.6.1.2. Yalancı büküm yardımıyla iplik oluşumu 33<br />

2.6.1.3. Eğirme elemanları 33<br />

2.6.2. İki düzeli hava jeti iplikçiliği 34<br />

2.6.2.1. Çalışma prensibi 34<br />

2.6.2.2. Hammadde gereklilikleri 35<br />

2.6.2.3. İplik özellikleri 36<br />

2.6.2.4. Eğirme teknolojisindeki ilişkiler 36<br />

2.6.2.5. Ekonomi 36<br />

2.6.2.6. MJS makinasının özellikleri 37<br />

2.6.2.7. MJS makinasının sanayi boyutu 37<br />

2.6.3. Dref-3000 işlemi 37<br />

2.6.3.1. Çalışma prensibi 38<br />

2.6.3.2. Kullanılan hammadde 38<br />

2.6.3.3. Özellikler 38<br />

2.6.3.4. Dref-3000’nin sanayi boyutu 38<br />

2.6.4. PLYfiL eğirme işlemi 38<br />

2.6.4.1. Katlı iplikler için geliştirilmiş<br />

pazar olasılıkları 38<br />

2.6.4.2. Kısa ştapel makinalarının özellikleri 39<br />

2.7. Hava jetli iplikçilik 40<br />

2.7.1. Gelişimi 40<br />

2.7.2. Eğirme prensibi 42<br />

2.7.3. Hammadde gereksinimleri 43<br />

2.7.4. Çekim ünitesi 43<br />

2.7.5. Düze 43<br />

2.7.6. Sarım 44<br />

2.7.7. Otomasyon 44<br />

2.7.8. İplik yapısı 45<br />

2.7.9. İplik özellikleri 46<br />

2.7.9.1. İplik mukavemeti 46<br />

2.7.9.2. İplik düzgünlüğü, ince ve kalın yerler 46<br />

2.7.9.3. Neps 46<br />

2.7.9.4. Tüylülük 47<br />

2.7.9.5. İplik aşınma direnci 47<br />

2.7.10. Sonraki işlemler ve son ürünler 47<br />

2.7.11. Ekonomi 49<br />

2.7.11.1. İş gücü 49<br />

2.7.11.2. Yer ihtiyacı 49<br />

2.7.11.3. Enerji 49<br />

2.7.11.4. Telef 49<br />

2.7.12. Pazar etkisi 50<br />

2.7.13 Hava jetli iplikçilik sistemlerinin karşılaştırılması 51<br />

9

10<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

3. Özet ve genel görünüş 53<br />

3.1. Proses prensipleri 53<br />

3.1.1. İşlem tipi 53<br />

3.1.2. Büküm potansiyeli ve sistem limitleri 54<br />

3.2. Kullanım alanı 54<br />

3.2.1. İplikhane prosesi 54<br />

3.2.2. İplik numara aralığı 54<br />

3.3. İplik karakteristikleri 55<br />

3.3.1. Kesitteki lif sayısı 55<br />

3.3.2. Karakteristikl iplik özellikleri 55<br />

3.3.3. Mukavemette fark 55<br />

3.4. Ekonomik karşılaştırılması 55<br />

3.4.1. Prosesin verimliliği 55<br />

3.5. Genel görünüş 56<br />

Kaynaklar 57<br />

Tablo ve şekiller 59

1. ALTERNATİF EĞİRME İŞLEMLERİ<br />

1.1. Özet<br />

1.1.1. Giriş<br />

Yeni eğirme sistemleri hemen hemen kırk yıldır kullanılmakla<br />

beraber kısa lif ipliklerinin çok büyük bir kısmı hala<br />

klasik makinalarda üretilmektedir. Bu makinaların büyük<br />

bir kısmı 1760 – 1830 yılları arasında geliştirilmiş olup bunların<br />

en önemlileri:<br />

• vargel iplik makinası;<br />

• kelebekli iplik makinası;<br />

• şapkalı iplik makinası;<br />

• santrifüj iplik makinası;<br />

• kovalı iplik makinası ve<br />

• ring iplik makinasıdır.<br />

Vargel iplik makinası kesikli eğirme metoduna göre çalışır.<br />

Bu makinanın yerini, hatta en son son kullanıldığı yün iplikçiliğinde<br />

bile, ring iplik makinası almıştır. Kelebekli, şapkalı<br />

santrifüj iplik makinaları sınırlı olarak kamgarn iplik<br />

işletmelerinde kullanılmış olup; halen sadece birkaçı kullanımdadır.<br />

istisnai olarak kelebekli iplik makinaları sak liflerinin<br />

işlenmesinde kullanılmaktadır. Günümüzde kovalı<br />

iplik makinaları bile straygarn işletmelerinde nadiren kullanılmaktadır.<br />

Bu durumda, halen ipliklerin büyük bir kısımı ring iplik makinalarında<br />

üretilmektedir. Ring iplik makinaları hemen<br />

hemen tüm diğer klasik iplik eğirme metodlarının yerini almıştır<br />

ve yeni metodlara karşı çok dirençli olduğunu kanıtlamıştır.<br />

Bu durum ring iplik metodunun özellikle:<br />

• esneklik;<br />

• üniversal uygulanabilirlik ve<br />

• iplik kalitesi;<br />

gibi özelliklerine atfedilebilir.<br />

İplik kalitesi bakımından, ring iplikçiliği, kompakt iplikçilik<br />

ile gözle görülebilir şekilde belirgin bir ilerleme kaydetmiştir.<br />

(Bkz. <strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> kitabı Cilt 4 – Ring iplikçiliği).<br />

Ancak hemen belirtelim ki ring iplik makinalarıyla<br />

ilgili problemlerde vardır. Bunlardan bir tanesi bu makinanın<br />

güçlükle otomatikleştirilmesidir. Diğeri Ring iplik makinasında<br />

verimliliğin kopça hızı (45 m/s civarında), iplik balonunun<br />

gerilimi ve iğ hızı (25 000 dev/dak. cıvarında) ile<br />

sınırlı olması ve bu seviyelerin üzerinde önemli artışların<br />

kolaylıkla düşünülemiyor olmasıdır. Bu nedenle yeni çözümler<br />

için gelecekteki araştırmalar temel gelişmelerle ilgili olacaktır.<br />

Bu araştırmalar geniş ölçekli olarak 1960’lı yılların<br />

sonunda başlamıştır.<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Yeni eğirme proseslerinin başlıca problemleri:<br />

• iplik özellikleri halâ karşılaştırma için temel standart<br />

olan ring ipliğinden farklıdır;<br />

• karakteristikleri zaman zaman kullanışsızdır;<br />

• sürekli üniform iplik kalitesi elde etmek güçtür;<br />

• hammadde beklentileri fazladır;<br />

• pazar payı aşağıda belirtilen nedenlerle sınırlıdır:<br />

– dar bir numara aralığı<br />

– özgün hammadde tipleri<br />

– özgün son ürünler<br />

• yüksek seviyede proses teknik bilgisi gereksinimi; ve<br />

• tamir ve bakım masrafları.<br />

Ancak ring iplik makinaları ile karşılaştırıldıklarında, aşağıda<br />

belirtilen avantajlara sahiptirler:<br />

• yüksek üretim hızları;<br />

• proses kademelerinin azaltılması;<br />

• önemli ölçüde:<br />

– personel ve<br />

– yer ihtiyacında azalma, ve<br />

• daha kolay otomasyon.<br />

Bu tür avantajlar, özellikle yeni iplikçilik metodlarının ve<br />

bazı yeni eğirme proseslerinin ekonomik avantajları iplik<br />

üreticileri üzerinde ikna edici rol oynamıştır ve bu nedenle<br />

de pazarda az veya çok kabul görmüşlerdir. Bu sistemlerin,<br />

hala bazı dezavantajları olsa bile yakın ve orta vadede pek<br />

çok alanda dikkate alınacaklardır.<br />

Ancak, pek çok makina üreticisi, araştırma enstitüsü ve bir<br />

çok bağımsız araştırıcı iplik üretimi için (her zaman tam olarak<br />

hakim olamadıkları) çok geniş bir yelpazede çalışabilir<br />

bir durumda, yarı geliştirilmiş ve ütopik olanaklar sunmaktadır.<br />

Bu problem standardize terminoloji eksikliği nedeniyle<br />

hala kötü çözümlenmektedir. Bazen, bir eğirme sisteminin<br />

genel tanımlaması kullanılır, örneğin, “open end iplikçiliği”<br />

bazen prosesin ismi, örneğin, “friksiyon iplikçiliği”, bazen<br />

üreticinin ticari markası, örneğin ”Dref”. Mevcut litaratür<br />

miktarı olaganüstüdür. Ancak hemen belirtelim ki basit, yeterli<br />

bir genel açıklama yapmak zordur. Bu nedenle bu cilt<br />

iplik uzmanlarına bu genel bakış çerçevesinde genel hatları<br />

ile eğirme prensiplerini açıklamak için hazırlanmıştır.<br />

11

12<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

1.1.2. Yeni eğirme proseslerinin özeti<br />

Proses grubu Eğirme prosesi Üretici firmanın<br />

verdiği isim<br />

Open-end<br />

Büküm iplikçiliği<br />

Rotor iplikçiliği<br />

<strong>El</strong>ectrostatic iplikçilik<br />

Friksiyon iplikçiliği<br />

Disc iplikçilik<br />

Battelle prosesi<br />

Dref-2<br />

Masterspinner<br />

Manchester üniversitesi<br />

Tablo 1 – Çeşitli yeni iplikçilik metodlarının temel özelliklerinin özeti<br />

İplik tipi İplikteki<br />

büküm<br />

Klasik<br />

tek iplik<br />

İpliğe mukavemet<br />

kazandırma yöntemi<br />

Gerçek büküm Mekanik büküm<br />

prosesi<br />

Air-vortex iplikçilik Polmatex PFI Aerodinamik büküm verme<br />

Sirospun<br />

Duospun<br />

Çift büküm Tek ve katlı iplikte büküm Mekanik büküm verme<br />

Ovalama tekniği Self-twist iplikçilik Repco İki katlı iplik Değişken büküm Mekanik büküm verme<br />

Yapıştırma prosesi<br />

Keçeleştirme işlemi<br />

Yalancı büküm<br />

prosesi<br />

Bağlayıcı madde<br />

Bağlayıcı lifler<br />

(Pavena)<br />

Twilo<br />

Twilo<br />

Yapıştırılmış elyaflı<br />

band<br />

Bükümsüz Geçici yapıştırma<br />

Polimer Bobtex Çoklu komponenetli iplik Kalıcı yapıştırma<br />

Lif, bant, fitil veya<br />

ipliğin keçeleştirilmesi<br />

İki düzeli hava<br />

jetli iplikçilik<br />

Sarım prosesi Oyuk iğ iplikçiliği<br />

Liflerle sarma prosesi Hava jetli iplikçilik<br />

Periloc Keçeleşmiş iplik Bükümlü veya bükümsüz Keçeleştirme<br />

PLYfiL<br />

Rotofil<br />

Murata MJS<br />

Çift iplik<br />

Demet formunda tek<br />

kat iplik<br />

Bükümsüz öz, bükümlü<br />

sargı lifleri<br />

Aerodinamik sarım<br />

Friksiyon iplikçiliği Dref-3 Mekanik sarım<br />

Coverspun<br />

ParafiL<br />

Murata MVS<br />

<strong>Rieter</strong> J 10 Air-Jet<br />

Spinning Machine<br />

Filament sarılmış<br />

tek iplik<br />

<strong>El</strong>yaf sarılmış iplik<br />

Bükümsüz stapel lifler Mekanik sarım<br />

Bükümsüz öz, bükümlü<br />

sargı lifleri<br />

Aerodinamik sarım

1.1.3. Çeşitli eğirme proseslerini kullanım olanakları<br />

Spin-twist ve self-twist sistemleri tipik kamgarn iplikçilik<br />

prosesleridir. Bobtex ve Periloc sistemleri kamgarn iplik karakterinde<br />

fakat daha mukavemetli iplikler üretir. ParafiL ve<br />

Dref-2 prosesleri de kalın iplik sektöründe kullanılır. Tüm diğer<br />

metotlar kısa stapel pazar segmenti için iplikler üreten<br />

metodlardır. Bu gruptan, aşağıda belirtilenler, pratik uygulamalar<br />

için gelecek vaad etmektedir:<br />

• rotor iplikçiliği (pazarda sağlam bir yeri vardır),<br />

• friksiyon iplikçiliği (belirli uygulamalar için),<br />

• sarmal iplikçilik (sınırlı bir gelişme),<br />

• yalancı-büküm iplikçiliği (pazarda mevcut), ve<br />

• hava jetli iplikçilik (pazarda yer buluyor).<br />

Pazardaki önemi nedeniyle rotor iplikçiliği ayrı bir ciltte incelenmiştir.<br />

Diğer gelecek vaad eden iplikçilik metodları oldukça<br />

detaylı olarak sonraki bölümlerde incelenmiştir.<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

13

14<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri

2. ÇEŞİTLİ EĞİRME METOTLARI<br />

2.1. Open-end eğirme işlemi<br />

2.1.1. Temel iplik oluşum prensibi<br />

Diğer tüm eğirme metotlarında materyal akışı kesintiye uğramadan<br />

sürekli olarak ancak elyaf tutamından bobine kadar<br />

kesit alanı devamlı daraltılarak işleme tabi tutulur.<br />

Open-end eğirme işleminde açıcı silindiri takiben hava yoluyla<br />

elyafın nakledilmesinden sonra belirlenen pozisyonda<br />

tek bir life indirgenmek üzere elyaf akışı kesintiye uğramaktadır.<br />

<strong>El</strong>ya akışındaki bu kesinti ya da fasıla elyaf hızının<br />

lokal olarak çok yüksek değerlere (100 m/s e kadar) arttırılmasıyla<br />

fiziksel olarak gerçekleştirilir, böylece süreklilik<br />

eşitliğine göre kesit alanındaki lif sayısı öyle düşük bir<br />

değere indirgenir ki lifler birbirleriyle teması kaybeder. Bu<br />

sebeple de büküm sadece iplik ucunun döndürülmesi sonucu<br />

verilebilir ve bu da belirgin bir şekilde daha yüksek<br />

dönme hızlarına neden olur. Ancak elyaf akışındaki fasıla<br />

open end eğirmede çok önemli ve aynı zamanda gerçekleştirilmesi<br />

çok zor görevlere den birine de yol açar. Her bir<br />

lifin konumunun kontrolü, yüksek hızlardaki hava akımı, ve<br />

liflerin uzatılmış şekillerini bozmadan geri toplanması ki<br />

bu yeni lif tutamının eldesi için çok önemlidir. Open-end<br />

eğirmedeki bu hassas problem aşağıda belirtildiği üzere şematik<br />

olarak çözülebilir (bkz Şekil 1). Ayrıştırılmış bireysel<br />

liflerin sürekli dönen bir iplik ucuna akmasına izin verilir.<br />

Fırçaya benzer açık iplik ucu kendisi ile temas eden lifleri<br />

yakalamakta ve sürekli dönme hareketi ile ipliğe dahil<br />

etmektedir. Sürekli bir şekilde oluşan ipliğin çekilip bobinlere<br />

sarılması gerekir. Ayrılmış liflerin tekrar bir araya<br />

getirilmesi için kullanılan cihaza göre metotlar arasındaki<br />

aşağıdaki farklılıklar ortaya çıkmaktadır:<br />

• rotor iplikçiliği,<br />

• elektrostatik iplikçilik,<br />

• vorteks iplikçiliği,<br />

• friksiyon iplikçiliği ve<br />

• disk iplikçilik.<br />

Rotor iplikçiliği pazarda dünya çapında çok yaygın kullanılmaktadır<br />

ve bu sebeple bu önemli ve gelişmiş sistem ayrı bir<br />

bölüm halinde incelenmiştir. Diğer open-end eğirme sistemleri<br />

burada açıklanmaktadır.<br />

Lif besleme<br />

1<br />

İplik<br />

Şekil 1 – Open-end iplk oluşumu<br />

2.1.2. <strong>El</strong>ektrostatik iplikçilik<br />

2.1.2.1. Çalışma prensibi<br />

7<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2<br />

Açık iplik ucu<br />

Pek çok araştırma ekibi, bunlara zamanının Sovyetler Birliği<br />

de dahil, lif tutamlarının elektromanyetik alan kullanılarak<br />

elde edilmesi olanaklarını araştırmıştır. Ancak, sadece Battelle<br />

Enstitüsünün önerdiği proses belirli bir dereceye kadar<br />

başarılı olmuştur. <strong>El</strong>ectrospin Firması (ABD) bu prensibe<br />

dayalı bir deneysel eğirme makinasını 1971 yılında ITMA<br />

Paris’te sergilemiştir.<br />

Şekil 2 – <strong>El</strong>ektro-eğirme prensibi<br />

3<br />

5<br />

4<br />

6<br />

8<br />

9<br />

15

16<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Ancak o zamandan bugüne kadar elektrostatik iplikçilikten<br />

çok az bahsedilmiştir. Battelle prensibine (Şekil 2) dayalı işlemde<br />

bir fitil (2) konvasiyonel çift apronlu çekim unitesine<br />

(3) girmektedir ve buna 80 kata kadar çekim uygulanmaktadır.<br />

Lifler ön silindirden serbestçe çıkmaktadır. Bu liflerin<br />

lif tutamı oluşturacak ve iplik haline bükülecek şekilde<br />

toplanması gerekmektedir. Bu işlemlerden ilki elektrostatik<br />

alan ile gerçekleştirilir ve büküm, büküm-sağlayıcı birim<br />

(6) tarafından verilir. Büküm işlemi ile ilgili bir sorun bulunmamaktadır.<br />

Bu metodun karmaşıklığı ön silindir ile büküm<br />

elemanı (6) arasında ön silindiri topraklayarak ve büküm<br />

elemanına yüksek voltaj (yaklaşık 30 000 35 000 V) uygulayarak<br />

gerekli elektrostatik alanın oluşturulmasındadır. Bu<br />

alan liflerin biçimini bozmadan onları iplik ucuna (5) doğru<br />

ivmelendirmeli ve yönlendirmelidir. Lifler bu alana girdikleri<br />

zaman yüklenirler ve dipol oluştururlar, yani bir uç pozitif<br />

fiğer uç negatif yüklenir. Bir açık iplik ucu (5) büküm elemanından<br />

alana doğru yöneltilir. Bu iplik negatif yüklüdür<br />

ve bu sebeple her zaman ön silindire doğru çekilir. Dipol yapı<br />

sebebiyle ön silindir ile büküm elemanı arasında liflerde<br />

yüksek miktarda düzleşme gerçekleşir. Her iki uçtaki yüklenme<br />

farklılıkları sebebiyle silindiri terk eden lifler ivmelenir<br />

ve ipliğin çekimine kapılırlar. Sürekli olarak ipliğe tutunurlar.<br />

İplik döndüğü için lifler bağlanır. Sürekli olarak iplik elde<br />

edilir ve çekim silindirlerince (8) çekilir ve alma tertibatı tarafından<br />

(9) çapraz bobine sarılır.<br />

Bu işlem ile ilgili problem ipliğin elektrostatik alanda elde<br />

edilmesidir, bu durum aşağıda belirtildiği gibi açıklanabilir:<br />

(a) Liflerin yüklenmesi, ve bundan dolayı eğirme bölgesindeki<br />

davranışları havanın nemine bağlıdır. Bu nedenle<br />

her lif tipine göre spesifik ve son derece üniform çevre<br />

koşullarının sağlanması gerekmektedir. Makinanın kondisyone<br />

edilmesi gerekebilir.<br />

(b) Her lifin üzerindeki yük ve dolayısıyla her lifin hareketi<br />

kütlesine bağlıdır. Bu nedenle düşük kütleli kısa lifler<br />

uzun liflere göre farklı davranacaktır.<br />

(c) <strong>El</strong>ektrostatik alandaki liflerin sayısına bir limit getirilmelidir<br />

çünkü aksi halde yüklenme ve dipol oluşumu esnasında<br />

karşılıklı olarak sorun yaratacaklardır. Dolayısıyla<br />

sadece ince iplikler üretilebilir.<br />

(d) Aynı etki yüksek hızlarda elyaf beslendiğinde de gözlenmektedir;<br />

üretim miktarında da bir limit bulunmaktadır.<br />

Bu problemler nedeniyle elektrostatik iplikçiliğin iplikhanelerde<br />

kullanılma şansı yoktur.<br />

2.1.2.2. Özellikler<br />

Bir makinadaki eğirme pozisyonu<br />

sayısı (1971) 20 (1 deney makinası)<br />

Çıkış hızı Max. 40 m/dak<br />

Hammadde Pamuk<br />

Numara aralığı Ne 20 – 40; 15 – 30 tex<br />

Beslenen materyal Fitil<br />

İplik çeşidi Konvansiyonel, tek iplik<br />

İplik özellikleri Düşük üretim hızlarında iyi<br />

iplik kalitesi, ring-iplik karakteri,<br />

ring ipliğe benzer yapı,<br />

sadece ince iplikler için<br />

Özel durumlar İplik kalitesi atmosferik çevre<br />

koşullarına bağlıdır<br />

Uyarılar Ozon oluşumu<br />

2.1.3. Vorteks <strong>İplikçilik</strong><br />

2.1.3.1. Çalışma prensibi<br />

Goetzfried ve Lord tarafından kapsamlı araştırmalar ve testler<br />

gerçekleştirilmiştir. Ancak proses sanayi seviyesine polonyalı<br />

Wifa-ma-Polmatex firması tarafından getirilmiştir. Bu<br />

tipteki çok sayıda makina Polonya’da deneysel olarak kullanılmaktadır<br />

ya da kullanılmıştır. Ancak bu eğirme sistemi<br />

gerçek anlamda bir sanayi başarısını hiçbir zaman sağlayamamıştır.<br />

Bu eğirme sisteminde (Şekil 3) iplik bir hava girdabıyla<br />

tüpün (1) içerisinde oluşturulmaktadır. Bu amaçla<br />

bir vakum kaynağıyla (6) hava tüpün içerisine teğetsel yarıklardan<br />

(2) emilmektedir. Giriş yapan bu hava spiral şekilli<br />

tüp duvarında yukarıya doğru hareket eder ve tüpün üst kapağına<br />

(3) ulaşır. Tüpün tepesi kapakla (3) kapalı olduğundan<br />

hava tüpün merkezine doğru döner ve tekrar vakum kaynağına<br />

doğru hareket eder. Böylece kapakta (3) sürekli aynı<br />

yönde dönen bir hava girdabı (vorteks) (5) oluşturulmuştur.<br />

Açılmış lif materyali teğetsel yarıklardan (4) bu sisteme girer.<br />

Yükselmekte olan hava akımı lifleri yakalar ve girdaba<br />

(5) doğru taşır. İplik elde etmek için açık iplik ucu üst kapaktaki<br />

(3) bir açıklıktan tüpün içine girer. Girdap iplik ucunu<br />

yakalar ve liflerle aynı yönde halkalar halinde büker. İpliğin<br />

üst kısmı çekme silindirlerince tutulduğu ve alt kısmı<br />

döndüğü için iplik ucunun girdaptaki her dönüşü ipliğe bir<br />

tur büküm verir.<br />

İplik oluşumu kendiliğinden meydana gelir çünkü ipliğin girdaptaki<br />

dönen ucuna sürekli dönen, yüzen lifler gelir ki bunlar<br />

iplik ucu tarafından yakalanır, bir araya getirilir ve sürekli<br />

olarak bükülür.

İplik oluşumu ile bir problem iyi lif konumlandırılmasının<br />

sağlanması, liflerin doğru ve düzgün biçimde birleştirilmesinin<br />

gerçekleştirilmesidir, yani iplikte yeterli mukavemetin<br />

sağlanmasıdır. Bu sebeple, sağlanabilir en yüksek düzgünlüğe<br />

sahip sentetik lifler kullanılmaktadır. İkinci bir kusur<br />

ise eğrilmiş iplikteki büküm varyasyonudur. Aslında girdaptaki<br />

(5) elyaf halkasının dönüş hızı bu halkadaki kütle varyasyonları<br />

sebebiyle sabit değildir. Bu sebeple, verilen bükümde<br />

zamana bağlı olarak farklılık göstermektedir. Diğer<br />

yandan işlemin büyük avantajı ise yüksek hızda dönen makina<br />

parçasının olmamasıdır.<br />

A-A<br />

Şekil 3 – Vorteks eğirme prensibi<br />

5<br />

A A<br />

6<br />

3<br />

2<br />

1<br />

4<br />

2.1.3.2. Özellikler<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Bir makinadaki eğirme ünitesi<br />

sayısı 192<br />

Çıkış hızı (üretim hızı) 100 – 150 m/dak.<br />

Hammadde Sentetik lifler 40 – 50 mm<br />

Numara aralığı Ne 7.5 – 30; 20 – 80 tex<br />

Besleme materyali Cer şeridi<br />

İplik tipi Konvensiyonel, tek iplik<br />

İplik özellikleri Düşük mukavemet, büküm<br />

çeşitliliği, pürüzlü yüzey<br />

Kullanım alanı Basit dokuma ürünler<br />

Avantajlar Hızlı dönen parçaların<br />

olmaması, basit makina<br />

Özel durum Yetersiz iplik kalitesi sebebiyle<br />

pamuk işlenemez<br />

2.1.4. Friksiyon iplikçiliği<br />

2.1.4.1. Çalışma prensibi<br />

İplik<br />

Şekil 4 – Friksiyon iplikçiliğinin prensibi<br />

Lifler<br />

Delikli silindirler<br />

Bu işlem open-end grubuna dahil edilmiştir çünkü lif tutamının<br />

(cer şeridi) tek bir life dek açılması ve daha sonra<br />

yeni bir demet (iplik) halinde birleştirilmesi gerekmektedir.<br />

Yeni bir demetin oluşması için emme işlemi, örneğin<br />

içsel vakuma sahip delikli silindirler, kullanılmaktadır, böylece<br />

her bir lif, ipliğin dönmekte olan açık ucuna ulaştırılabilmektedir.<br />

Liflerin birleştirilmesi ve mukavemetin sağlanması<br />

iki silindirin birbirine yaklaştığı bölgede sürekli<br />

dönmekte olan iplik ucunun hareketinden etkilenmektedir.<br />

İplik ucunun dönüşü iki silindirin dönme hareketiyle sağlanır<br />

ve silindir yüzeyindeki sürtünme teması ile oluşur. Yakınlaşma<br />

bölgesinde sürekli biriktirme ve birleştirme işlemi<br />

sonucunda elde edilen iplik sürekli olarak çekilip çapraz sarımlı<br />

olarak bobinlere aktarılır.<br />

17

18<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

<strong>El</strong>de edilen ipliğin inceliği birim zamanda beslenen elyaf miktarına<br />

ve ipliğin çekim hızına bağlıdır; tur adedi ise iplik dönüş<br />

sayısı ve sarma hızı arasındaki ilişkiyle belirlenir. İpliğe verilen<br />

büküm, ipliğin iki silindir arasında dönmesiyle sağlanabilecek<br />

olandan belirgin miktarda daha düşüktür. Bu durum, genelde<br />

kaymaya bağlanır, iplik oluşum işleminin çok karışık detayları<br />

sonucu ortaya çıkmaktadır. Friksiyon eğirme işleminin ve rotor<br />

iplikçiliğinin ekonomik ve teknolojik limitleri hemen hemen<br />

aynı numara aralığındadır. Pazarda birbirlerinin direkt rakibidirler.<br />

2.1.4.2. Sınıflandırma<br />

Eğirme işleminde gerçekleştirilmesi gereken operasyonlar<br />

rotor iplikçiliği ile aynıdır:<br />

• elyaf demetinin açılması;<br />

• liflerin ivmelendirilmesi;<br />

• liflerin yeni bir demet formunda toplanması;<br />

• bükümle mukavemet kazandırılması;<br />

• oluşan ipliğin çekilmesi;<br />

• çapraz sarımlı bir bobine sarılması.<br />

Açma işlemi rotor iplikçiliğinde bu amaçla kullanılan elemanlarca<br />

gerçekleştirilir. Liflerin toplanması/birikmesi dönen<br />

ya da sabit yüzeylerde gerçekleştirilebilir ve büküm<br />

bazı yüzeylerden kuvvet transferi ile verilebilir. Değişik tipte<br />

toplama prosedürleri ve değişik pek çok yüzey çeşitleri kullanılabilir.<br />

Dolayısıyla tek bir çeşit değil çok çeşitli friksiyon<br />

iplikçiliği vardır. Bunları birbirinden aşağıdaki parametreler<br />

ayırmaktadır:<br />

• besleme:<br />

(a) tek şerit besleme;<br />

(b) birden çok şerit besleme (Dref-2000 ve Dref-3000);<br />

• açma düzeneği:<br />

(a) tek bir açma birimi;<br />

(b) iki açma birimi ya da çekme donanımları (Dref-3000);<br />

• toplama ve bükme işlemlerinin ayrılması:<br />

(a) ayrılmış toplama ve sürtünme düzenekleri;<br />

(b) toplama düzeneği olarak da görev yapan sürtünme<br />

düzeneği;<br />

Lifler<br />

İplik<br />

a b c<br />

emiş Delikli<br />

emiş emiş<br />

silindirler<br />

Şekil 5 – Friksiyon iplikçiliğinde liflerin yönü<br />

• sürtünme yüzeylerinin sayısı:<br />

(a) tek bir sürtünme yüzeyi (Dref-1);<br />

(b) iki sürtünme yüzeyi;<br />

• sürtünme düzeneğinin tipi:<br />

(a) delikli silindir;<br />

(b) bir delikli silindir ve bir pürüzsüz silindir (kör silindir);<br />

(c) iki disk;<br />

(d) disk ve silindir kombinasyonu;<br />

(e) iki çaprazlanmış kayış.<br />

En geniş kullanıma sahip olanlar aşağıdaki karakteristiklere<br />

sahip olanlardır:<br />

• tek şerit besleme;<br />

• bir açıcı silindir;<br />

• toplama düzeneği olarak da görev yapan sürtünme düzeneği;<br />

• iki sürtünme yüzeyi;<br />

• iki delikli silindir ya da bir delikli ve bir kör silindir kombinasyonu.<br />

2.1.4.3. Teknolojik ilişkiler<br />

Besleme<br />

Çoklu şerit besleme düzgünsüzlüğü iyileştirmektedir ancak<br />

yüksek maliyetlere sebep olmaktadır ve yüksek derecede<br />

açma işlemini gerektirmektedir.<br />

Açma<br />

Açma işlemi rotor iplikçiliğindeki gibi gerçekleştirilmektedir.<br />

Burada ayrıca serbest kalan liflerin düzgünleştirilmesi<br />

ve boyuna oryantasyon derecesi problemlidir, ama iplik<br />

özelliklerine etkisi yüksektir.<br />

<strong>El</strong>yaf transportu<br />

Liflerin toplama donanımına hareketi yönlendirme kanallı<br />

(Platt Saco Lowell Masterspinner) ya da kanalsız (Dref-2000)<br />

olarak serbest uçuş (hava akımıyla) ile sağlanır. Liflerin bir<br />

kanal olmadan yönlendirmesiz serbest uçuşlarında lif oryantasyonu<br />

bozulur, bu da sadece iplik özelliklerini olumsuz etkilemekle<br />

kalmaz ayrıca eğirme limitlerini de etkiler.

Lif toplama/biriktirme<br />

Lifler hava akımıyla emilerek toplama yüzeyine ve açık iplik<br />

ucuna doğru (Şekil 5 (a), (b) ve (c)) çekilir. Rotor iplikçiliğinde<br />

toplama esnasında lifler ilave olarak ivmelendirilir<br />

ve böylece düzleştirilir ama friksiyon eğirmede tam tersi<br />

gerçekleşir. Lifler bir yüzeye temas eder yani daha yavaş<br />

hareket ederler. Sonuç olarak lif burulması ve lif oryantasyonunda<br />

bozulma olur. Lifler iplikle ilmek yaparak bağlanır<br />

[1]; bu efekt elde edilen iplikte açıkca görülebilir ve daha<br />

uzun lifler söz konusu ise daha bariz olur. Friksiyon eğirme<br />

sonucu elde edilen ipliğin mukavemeti rotor ipliklerden<br />

daha düşüktür. Hareket yönü açısından lifler silindirlerle<br />

ve iplik çekme yönüne dik açıyla duran açık iplik ucuyla<br />

aynı yönde ya da tam tersi yöndedir. Luen-enschloss ve<br />

Brockmanns [2] tarafından tanımlanan sistemle uyumlu<br />

olarak, referans ileriye (Şekil 5 (b)) ya da geriye (Şekil 5<br />

(c)) eğirme şeklinde belirtilir. Genel olarak, lif kılavuzlama<br />

şu şekilde sınıflandırılabilir (bkz. Şekil 5):<br />

• dik açılı kılavuzlama (a);<br />

• ileri kılavuzlama (b); ve<br />

• geri kılavuzlama (c).<br />

Rotor iplikçiliğinde olduğu üzere friksiyon iplikçiliğinde de<br />

geri dublaj sağlanır, ama friksiyon iplikçiliğinde dublaj derecesi<br />

daha düşüktür.<br />

Büküm verme<br />

Büküm verme işlemi de toplama ve birleştirme kadar büyük<br />

problemlere neden olur. Gevşek liflerden oluşan bir tutamın<br />

silindirler üzerinde sürtünme aracılığıyla ancak silindirlerdeki<br />

yüksek temas basıncından faydalanmadan büküm alması<br />

gerekmektedir. İpliklerin dönerek taşınması sürtünme katsayısına<br />

ve temas basıncına bağlıdır; her iki değeri de eğirme<br />

pozisyonları arasında ve zamana karşı sabit tutmak çok<br />

zordur. Bariz olarak gerçekleşen kayma ise değişkendir. Bu<br />

sebeple friksiyon ipliklerinin önemli bir özelliği verilen büküm<br />

miktarındaki belirsizliktir. Yine de, teknik ve ekonomik<br />

açılardan, büküm vermede kullanılan bu metot kayda değer<br />

avantaj sağlar. Pratik olarak tüm diğer büküm donanımlarında<br />

büküm elemanının bir dönüşü ipliğe bir tur büküm vermektedir.<br />

Friksiyon iplikçiliğinde büküm elemanının bir dönüşü<br />

birkaç tur büküm verebilmektedir. Bunu sağlayan ise<br />

silindirlerin ve ipliğin çapları arasındaki büyük farklılıktır.<br />

1<br />

a<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Şekil 6 (a) ve (b) referans alınırsa, ipliğin bir tur dönmesi<br />

için silindirin (1) tam turun belirli bir oranını yapması gerekmektedir,<br />

yani silindirin tam bir turu ipliğin 100 ya da<br />

daha fazla tur yapması anlamına gelmektedir. Şekilde ayrıca<br />

kalın ipliklere kıyasla ince iplikler (daha küçük iplik çapına<br />

sahip) için aktarma oranı daha fazla olduğu görülmektedir.<br />

Böylece silindirin bir tam turunda, ince iplik kalın ipliğe<br />

kıyasla daha fazla büküm alır. Bu durum her ne kadar ince<br />

ipliğin silindir yüzeyine daha küçük olan temas alanı daha<br />

fazla kaymaya sebep olsa da geçerlidir. Sadece bu eğirme<br />

metodunda sevk hızı iplik numarasından bağımsızdır [1].<br />

Aktarma oranının (maks. 200:1) başka avantajları da vardır;<br />

şöyle ki çap oranı düşünüldüğünde her ne kadar silindir<br />

turunun %15 – 40 ının iplikçe yapıldığı göz önüne alınsa<br />

da daha düşük silindir dönüşü de yeterli olabilmektedir [2].<br />

Böylece sevk hızları daha yüksek olabilir. 500 m/dak ve<br />

daha yüksek eğirme hızlarına ulaşılabilmektedir. Maalesef<br />

pratikte eğirme hızları iplik kalitesi sebebiyle 200 m/dak<br />

ile sınırlıdır. Aslında beslenen elyaf miktarının artması iplik<br />

kalitesinde bozulmaya sebep olmaktadır.<br />

2<br />

Şekil 6 – Friksiyon iplikçiliğinde silindirlerin temas bölgesinde ince ve<br />

kalın iplikler<br />

Çekme ve sarma<br />

Diğer pek çok eğirme sisteminin tersine, oluşan iplik eğirme<br />

bölgesinden alınırken ipliğin gerginliği (dolayısıyla iplik<br />

kopuş sıklığı) çok düşüktür. Dolayısıyla gerginliğin eğirme<br />

limitlerine hiçbir etkisi yoktur. İplik çapraz sarımlı olarak<br />

bobinlere sarılır bunun sonucu konvansiyonel iplikçilikteki<br />

gibi aktarma işlemine gerek olmaz.<br />

1<br />

b<br />

2<br />

19

20<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2.1.4.4. Avantajlar ve dezavantajlar<br />

Avantajlar şunlardır:<br />

• yüksek çıkış (üretim) hızları;<br />

• düşük iplik maliyetleri (ring iplikçiliğinden daha düşük);<br />

• aktarma (yeniden bobinleme) işleminin olmaması;<br />

• iplik kopuşu oranının düşük olması;<br />

• ring ipliğine benzer iplik özellikleri;<br />

• sargı liflerinin olmaması;<br />

• optik olarak iyi kütle düzgünsüzlüğü (örme mamullere çok<br />

uygun);<br />

• rotor ipliklere kıyasla daha iyi ve yumuşak tuşe;<br />

• pürüzsüz iplik görünümü.<br />

Dezavantajlar şunlardır:<br />

• düşük iplik mukavemeti;<br />

• yüksek iplik kıvrılması eğilimi;<br />

• iplik kesit alanında çok sayıda life gerek olması;<br />

• eğirme şartlarının sabit tutulmasında zorluk;<br />

• yüksek miktarda hava tüketimi;<br />

• artan eğirme hızlarıyla düzgünsüzlüğün ve hataların<br />

artması ve sonrasında iplik mukavemetinde düşme.<br />

1<br />

Şekil 7 – Dref-2000 eğirme sistemi<br />

5<br />

2<br />

3<br />

4 4<br />

6<br />

7<br />

5<br />

2.1.4.5. Dref-2000<br />

Dr. E. Fehrer’in geliştirdiği (Şekil 7) bu yöntemde bir ya da<br />

daha fazla tarak şeridi çekim düzeneğinden (1) çıktıktan<br />

sonra ana açıcı silindirden (2) (testere dişi tellerle kaplı silindir)<br />

geçer. Çekim düzeneği sadece hafif bir çekim etkisi<br />

sağlarken testere dişli silindir elyaf demetini tek lif haline<br />

gelinceye kadar açar. Bu şekilde ayrılmış olan lifler bir<br />

üfleyici (3) tarafından silindirden kaldırılır ve bir demet (7)<br />

halini alır daha sonra bu lifler iki delikli silindire (4) doğru<br />

alçalır. Her bir silindirde emiş akımı (5) lifleri iki silindir arasındaki<br />

temas bölgesine çeker. İpliğin açık ucu (6) bu alana<br />

doğru yönelir ve delikli silidirlere doğru çekilir. Silindirler<br />

dönmekte olduğu için temas bölgesindeki iplik de döner.<br />

Yeni gelen lifler dönen iplikle temasa geçer ve böylece yakalanır<br />

ve bükülür. Temas bölgesine yeni gelen liflerin ipliğe<br />

bükülmesi için tek yapılması gereken ipliği sürekli olarak bu<br />

bölgeden çekip almaktır.<br />

Dref-2000 temel olarak kalın ipliklerin (orta uzundan uzun<br />

kesikli liflere kadar) ve geri kazanılmış ipliklerin üretilmesine<br />

uygundur. Bu pazar segmentlerinde, Dref-2000 sağlam<br />

bir yere sahiptir.<br />

2.1.4.6. Dref-2000’in özellikleri<br />

Bir makinadaki eğirme pozisyonu<br />

Sayısı 6 – 64<br />

Sevk hızı (üretim hızı) 250 m/dak<br />

Hammadde Yün, sak lifleri, sentetik<br />

lifler, ikincil lifler<br />

Numara aralığı Ne 0.3 – 14.5; 2 000 – 40 tex<br />

Besleme materyali Tarak şeridi<br />

İplik bobini Max. 8 kg<br />

İplik tipi Normal OE iplik<br />

İplik özellikleri Strayhgarn karakterde, yu-<br />

varlak, düzgün<br />

Kullanım alanı Ev tekstili, halılar, battani-<br />

ye, geri dönüştürülmüş ma-<br />

mul, teknik ürünler<br />

Avantajlar Atıkların eğrilmesi, işlem<br />

aşamalarının azaltılması<br />

Özel durumlar Geri dönüşüm, fantezi iplik<br />

üretimi, özlü iplik<br />

2.1.4.7. Platt Saco Lowell Masterspinner<br />

Şekil 8 ve Şekil 9 da gösterilmiştir. Normal olarak kısa lif iplikçliğinde<br />

üretilmiş bir cer şeridi (2) açma düzeneğine bir<br />

kovadan (1) beslenir. Bu düzenekte bir besleme silindiri (3)<br />

ve açıcı silindir (4) bulunur ve rotor iplikçiliğindeki gibi elyaf<br />

tutamını açar.

Şekil 8 – Masterspinner friksiyon eğirme makinası<br />

11<br />

10<br />

9<br />

8<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

7<br />

2<br />

4<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Şekil 9 – Masterspinner eğirme prensibi<br />

8<br />

5<br />

A-A kesit görünüşü<br />

6 7<br />

Açılmış lifler özel bir şekle sahip lif kanalından (5) geçer,<br />

emiş silindirinin (6) içindeki vakum tarafından oluşturulan<br />

hava akımıyla taşınarak iki sürtünme silindirinin arasındaki<br />

temas bölgesine ulaşır. Daha önce de bahsedildiği gibi<br />

bu silindirlerden birisi emiş silindiri (6) görevi yapabilmesi<br />

için deliklidir, ikinci silindir ise deliksizdir. Yukarıda açıklanan<br />

metotta da belirtildiği şekilde temas alanında bir iplik<br />

(8) elde edilir, çıkış (9) ve sarım (10) silindirleriyle çapraz<br />

sarımlı bobine (11) sevk edilir. 10 pozisyonlu belirli sayıdaki<br />

makina ile 144 eğirme pozisyonlu tam ölçekli bir makina<br />

1980li yıllarda iplikhanelere teslim edilmiştir. Ancak bu makinalar:<br />

• yetersiz iplik mukavemeti, yani lif özelliklerinden yetersiz<br />

yararlanma, ve<br />

• eğirme sonuçlarındaki tutarsızlık nedeniyle uzun süreli<br />

başarılı olamamıştır.<br />

Bu sebeplerle Masterspinner pazarda yok olup gitmiştir.<br />

A<br />

A<br />

21

22<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2.1.4.8. Masterspinner özellikleri<br />

Bir makinadaki eğirme<br />

pozisyonu sayısı 144<br />

Çıkış hızı (üretim hızı) 150 – 300 m/dak<br />

Hammadde Pamuk ve sentetik lifler<br />

(40 mmye dek); karışımları<br />

Numara aralığı 16 – 60 tex; Ne 10 – 36<br />

Besleme materyali Cer şeridi<br />

İplik tipi Gerçek büküme sahip<br />

open-end iplik (sargı lifleri<br />

olmadan)<br />

İplik özellikleri Düşük mukavemet, düşük<br />

düzgünsüzlük<br />

Kullanma alanı Örme ipliği, havlı iplik,<br />

bazı atkı iplikleri<br />

Avantajlar Düşük üretim maliyetleri,<br />

otomasyon imkânı, hızlı<br />

hareket eden parçaların<br />

olmaması<br />

Özel durumlar Kullanım alanı sınırlı, üre-<br />

tim hızı iplik numarasından<br />

bağımsız ancak iplik kalite-<br />

si ile sınırlı<br />

2.1.5. Manchester Üniversitesi Discspinner<br />

Şekil 10 [3] da da görülebileceği gibi pek çok open-end<br />

eğirme işleminde olduğu gibi tek bir cer şeridi (1) bir besleme<br />

düzeneğinden (2) elyaf demetini tek bir life kadar açan<br />

açıcı silindirlere (3) ulaşır. Bir fan, diskte (4) kısmı vakum<br />

(hava akımı 8) oluşturur ve açılmış lifleri delikli diskin<br />

(eğirme diski 4) toplama yüzeyine ulaştırır. Açık uçlu bu<br />

iplik (5) açıcı silindirin tam karşısında bulunan eğirme bölgesine<br />

emişle çekilir. İplik sürekli olarak harici büküm elemanı<br />

(6) tarafından bükülür, böylece ipliğin açık ucu sürekli<br />

olarak eğirme diskinin delikli yüzeyinde döner.<br />

7<br />

Şekil 10 – Disk eğirme presibi<br />

6<br />

5<br />

1<br />

2<br />

4<br />

3<br />

4<br />

3<br />

8<br />

Bu da ipliğe dahil olan liflerin de büküm almasını sağlar ve<br />

böylece sürekli iplik oluşumu open-end eğirme prensibine<br />

paralel gerçekleşmiş olur (Bölüm 2.1.1). Bu şekilde elde<br />

edilen iplik sarım silindirlerince (7) çekilip çapraz sarımlı<br />

bobinlere sarılmalıdır.<br />

Liflerin toplama ve büküm işlemlerinin ayrı olması bu işlemin<br />

ilginç bir özelliğidir. Her biri ayrı birer eleman tarafından<br />

gerçekleştirilir. Bu da değişik büküm elemanları<br />

kullanma olanağını sağlar. Böylece işlem esnek hale gelir.<br />

Ancak geliştirme aşamasından öteye geçememiştir.<br />

2.2. Büküm İplikçiliği<br />

Bir süredir bilinen ancak son yıllarda yeniden keşfedilen bir<br />

işlemdir. Günümüzde genelde kamgarn iplikçiliğinde kullanılmaktadır.<br />

İki sistem söz konusudur:<br />

• Duospun, Ems SA ve Huber ve Suhner AG tarafından; ve<br />

• Sirospun, Zinser Textilmaschinen GmbH tarafından geliştirilmiştir.<br />

İşlemin farkı ve patentlenebilir tek noktası çekim düzeneğini<br />

terk eden iki uçtan bir tanesinin kopması durumunda uygulanan<br />

prosedürdür. Duospin işleminde iki iplik neredeyse<br />

anında birleştirilirken Sirospun sistemi bu tek eğirme pozsiyonunda<br />

eğirme işlemini durdurur.<br />

İşlemin şekli [4] Şekil 11 ve Şekil 12 de görülebilmektedir.<br />

İki fitil genelde ring iplik makinalarındaki gibi konvansiyonel<br />

ama biraz geliştirilmiş çekim düzeneğinden geçer. Normal<br />

seviyede bir çekimle inceltilmiş olan elyaf tutamı sevk<br />

silindirlerini ayrı ayrı terk eder. Bu noktada her ikisi de sıradan<br />

iğ (kops) tarafından verilen bükümü almaktadır; bu<br />

yüzden eğirme üçgeni içerisinde her ikisi de iki ayrı iplik<br />

olarak bükülmüş haldedir ve bunlar kompozit iplik oluşturmak<br />

üzere birleştirilirler. <strong>El</strong>yaf tutamlarından her biri ve<br />

elde edilen kompozit iplik bükülüdür ve hepsinde bükümün<br />

yönü aynıdır. Bu büküm-üzerine-büküm (ZZ ve ya SS) sonucunda<br />

farklı yöne bükümle elde edilmiş katlı ipliklere (ZS<br />

ve ya SZ) kıyasla daha sıkı, sıkıştırılmış merkezli, iplik elde<br />

edilir. Bu şekilde iplik üretebilmek için ring iplik makinasına<br />

sadece yardımcı belirli parçaların ilave edilmesi ve normalden<br />

iki katı kadar bobin taşıyacak genişletilmiş cağlık<br />

montajı gerekmektedir.<br />

Kamgarn iplikçiliğinde kullanılmakta olan bu eğirme işlemi<br />

özellikle ekonomik avantajlar sağlamaktadır çünkü, ring<br />

makinalarının ve bobin makinalarının üretimi ikiye katlanmaktadır<br />

(yaklaşık aynı hızlarda bir yerine iki iplik). Ayrıca<br />

katlama ve büküm işlemleri de yapılmamaktadır.

Dolayısıyla kamgarn iplikçiliğinde büküm iplikçiliği pazardan<br />

belirli bir payı garantilemiştir. Ancak değişik büküm<br />

yapısı sebebiyle konvansiyonel 2 katlı ipliklerin yerini tamamen<br />

alamaz.<br />

Şekil 11 – Büküm iplikçiliğinde iplk oluşumu<br />

Arka silindir<br />

Apron<br />

Ön silindir<br />

İplik kılavuzu<br />

Şekil 12 – Büküm iplikçiliği işlemi<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

23

24<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2.3. Friksiyon (self-twist) metodu<br />

2.3.1. Teknolojik ilişkiler<br />

Bu eğirme sistemi Avustralya’da CSIRO araştırma merkezi<br />

tarafından geliştirilmiştir. Karşılıklı hareket eden ovalama<br />

silindirleri arasından geçen elyaf tutamı değişen yönlerde<br />

(kısa bir uzunlukta Z ve S yönlerinde) büküm almaktadır.<br />

Büküm verilmediği zamanlarda ise büküm turları açılmaktadır.<br />

Ancak eğer aynı yönde büküme sahip iki elyaf tutamı<br />

birbirine paralel ama birbirine iyice yakın bir şekilde geçerse<br />

bükümün açılması anı her bir iplik üzerine ayrı olarak etkiyemez;<br />

bu iki ipliği birbiri üzerinde bükecek şekilde etkili<br />

olur. Böylece 2 katlı ve sürekli değişen yönde büküme sahip<br />

iplik elde edilir: iplikte S büküm varken katlı iplikte Z büküm,<br />

ve iplikte Z büküm varken katlı iplikte S büküm (Şekil<br />

13) meydana gelir.<br />

Ancak, ovalama silindirlerinin strokunda geri dönüş noktaları<br />

bulunması sebebiyle her Z büküme sahip kısımla peşi<br />

sıra gelen S büküme sahip kısımların arasında her zaman<br />

kısa bir aralık kalmaktadır. Bu bölgede katlı iplikte de büküm<br />

bulunmamaktadır (Şekil 14). Böyle bir ipliğin mukavemeti<br />

yoktur. Bobine sarılamaz ya da her hangi başka bir işleme<br />

tabi tutulamaz.<br />

S<br />

Z<br />

Sürtme işlemi<br />

Paralel lifli bölge<br />

Ovalama silindirleri<br />

Bu bükümsüz bölgelere rağmen yeterli seviyede iplik dayanımı<br />

elde edebilmek için iki ipliğin birbirine paralel ilerlemesine<br />

izin verilmemelidir, bunun yerine belirli bir faz farkı<br />

ile ilerlemelidirler. Daha sonra sadece bir ipliğin Z büküme<br />

sahip olduğu (ikinci iplikte sıfır bükümle) ve ya her iki iplikte<br />

Z büküm olduğu kısımda katlı iplikte S büküm verilmelidir.<br />

Benzer şekilde sadece bir ipliğin S büküme sahip olduğu<br />

(ikinci iplikte sıfır bükümle) ve ya her iki iplikte S büküm<br />

olduğu kısımda katlı iplikte Z büküm verilmelidir. Eğer kaçınılmaz<br />

olarak S bükümlü iplik kısmı Z bükümlü bir kısımla<br />

birleşiyorsa torsiyon kuvvetleri katlı iplikte hiç büküm olmayacak<br />

şekilde iplikleri dengeye getirir. bu sebeple bu işlemle<br />

elde edilen iki katlı iplik her zaman üç bölgeden oluşur<br />

(Şekil. 15):<br />

Şekil 13 – Lif tutamının karşılıklı sürtmeye tabi tutulması Şekil 14 – Düzeltilmiş iki elyaf demetinin friksiyon ile birleştirilmesi<br />

Z<br />

S<br />

S<br />

Z

• z bükümlü iki iplikten oluşan S bükümlü katlı iplik, katlardan<br />

birisi kısa uzunlukta bükümsüz bölge içerir;<br />

• katlanmadan birbirine paralel iki iplikten oluşan kısım,<br />

ipliklerden birisi S ve diğeri Z büküm;<br />

• s bükümlü iki iplikten oluşan Z bükümlü katlı iplik, katlardan<br />

birisi kısa uzunlukta bükümsüz bölge içerir.<br />

Bir tane büyük zayıf nokta yerine (Şekil 14), üç tane daha<br />

küçük zayıf nokta yaratılmıştır. 2 katlı bir iplik sarım işlemine<br />

imkan verecek kadar mukavemete sahiptir ama bu<br />

mukavemet daha başka işlemler için yetersizdir. Bu yüzden<br />

tekrar bükülmesi gerekmektedir. Ancak katlı iplikte değişen<br />

yönlerde büküm bulunduğu için ilave katlama (2 ye 1<br />

büküm işlemi) işlemiyle sürekli değişen farklı büküme sahip<br />

bölgelerden oluşan katlı bir iplik elde edilir (Şekil 16).<br />

S+Z<br />

O+Z<br />

Z+Z<br />

Z+O<br />

Z+S<br />

O+S<br />

S+S<br />

S+O<br />

S+Z<br />

Şekil 15 – Faz farkına sahip iki elyaf tutamının birleştirilmesi<br />

S<br />

O<br />

Z<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2.3.2. Repco iplikçiliği<br />

(self-twist eğirme – Platt Saco Lowell)<br />

Platt Saco Lowell self twist eğirme metodunun lisansını CSIRO<br />

dan almıştır. Söz konusu makinaya Repco makinası denmektedir.<br />

Sekiz fitil (2) cağlıktan (1) gelerek çift apronlu çekim düzeneğine<br />

(3) girer, burada normal oranda çekim uygulanır<br />

(Şekil 17). Bir sürtme düzeneği (4) çekim düzeneğini takiben<br />

gelir ve karşılıklı iki tane friksiyon silindirinden oluşur.<br />

Bu düzenekten geçtikten sonra çekim düzeneğini terk eden<br />

elyaf tutamı değişken büküme maruz kalır. Büküm turları<br />

birbirini sıfırlamadan önce bileşenler her iki tutam arasında<br />

faz farkı olacak şekilde bir araya getirilir (Şekil 15). Bu şekilde<br />

daha önce bahsedilmiş olan self-twist (ST) katlı iplik<br />

elde edilir. Dört iplik sarım tertibatına (5) ulaşır ve çapraz<br />

sarımlı bobinler olarak sarılır. Bu işlem sadece uzun stapelli<br />

lifler için uygundur ve bu yüzden sadece kamgarn iplikçiliğinde<br />

kullanılır.<br />

Şekil 16 – İki katlı Repco ipliğin büküm yapısı<br />

25

26<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Şekil 17 – Repco eğirme makinası<br />

5<br />

1<br />

4<br />

2<br />

3

2.3.3. Repco makinasının özelllikleri<br />

Her bir makinadaki eğirme<br />

pozisyonu sayısı 4 (5)<br />

Cıkış hızı (üretim hızı) Max. 300 m/dak<br />

Hammadde Yün ve sentetik lifler<br />

Numara aralığı Ne 9/2 – 45/2; 13 – 65 tex x 2<br />

Besleme materyali Fitil<br />

İplik tipi Katlı iplik (2ye1)<br />

İplik özellikleri Tam, yuvarlak, büküm<br />

varyasyonları<br />

Kullanım alanı Dış giyim, süveter<br />

Avantajlar Düşük enerji tüketimi, az<br />

yer kaplar, düşük işçi<br />

gereksinimi düşük gürültü<br />

Özel karakteristikleri Hazırlık makinalarına ger-<br />

ek vardır<br />

Notlar Kamgarn sektörü<br />

1980lerde kamgarn sektöründe Repco iplikçilik özellikle<br />

önemli ekonomik avantajları yüzünden önemli yer tutmaktaydı.<br />

Ancak günümüzde mevcut Repco makinarı aşağıda<br />

belirtilen sebeplerden dolayı ortadan kaybolmuştur:<br />

• Platt Saco Lowell bu metot için geliştirme çalışmalarına<br />

devam etmemiştir (Platt Saco Lowell firması artık kapanmıştır);<br />

• Repco ipliğin yapısı klasik iki katlı iplik yapısından farklıdır;<br />

• büküm verme sürtünmeye bağlıdır ve dolayısıyla ayarlanması<br />

ve sabit tutabilmesi oldukça hassastır.<br />

2.4. “Sarmal=Wrap” <strong>İplikçilik</strong><br />

2.4.1. Çalışma prensibi<br />

Bu sistem şekil 18 ve Şekil 19 da gösterilmiştir. Fitil ya da<br />

şerit (1) üç, dört ya da beş silindirli çekim düzeneğinde çekime<br />

tabi tutulur. Çıkan elyaf demeti gerçek büküm verilmeden<br />

oyuk iğe (3) sevk edilir.<br />

Demet dağılmadan belirli bir mukavemet kazandırmak için<br />

elyaf demeti çekim düzeneğinden çıkar çıkmaz bir filament<br />

iplikle (4) sarılır. Sürekli filament ipliği oyuk iğe monte edilmiş<br />

hızla dönen küçük bobinden (5) sağlanır. Çıkış silindirleri<br />

sarmal ipliğin üretilen sarmal ipliği sarım tertibatına<br />

yönlendirir.<br />

Sarmal (wrap) iplik iki bileşenden oluşmaktadır, iplik merkezinde<br />

bükümsüz kesikli elyaf (a) ve merkezin etrafına sarılmış<br />

filament ipliği (b). Bu metot pek çok üretici tarafından<br />

piyasaya sunulmuştur, örneğin, Leesona, Mackie, vb.<br />

bu sistemlerden en popüler olanı ise Suessen firmasının<br />

geliştirmiş olduğu ParafiL metodudur ve bu metot daha detaylı<br />

anlatılacaktır.<br />

1<br />

2<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Şekil 18 –“Sarmal yöntemle=Wrap”- eğirme prensibi<br />

5<br />

3<br />

a b<br />

Şekil 19 – Sarmal (Wrap) eğrilmiş iplik<br />

7<br />

6<br />

4<br />

27

28<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2.4.2. Suessen tarafından geliştirilen ParafiL sistemi<br />

2.4.2.1. Çalışma prensibi<br />

Suessen iki makina tipi sunmuştur: PL 1000 orta büyüklükteki<br />

bobinlerle, 25 – 100 tex aralığındaki iplikler için ve<br />

PL 2000, büyük bobinlerle. 25 – 500 tex aralığındaki iplikler<br />

içindir. İşlenecek hammaddeye göre üç, dört ve ya beş silindirli<br />

çekim düzenekleri kullanılır. Oyuk iğin (Şekil 20) dönme hızı<br />

35 000 dev/dak. ile sınırlıdır ve yalancı-büküm düzeneği<br />

olarak tasarlanmıştır. <strong>El</strong>yaf demeti (Fa) iğden dik şekilde doğrudan<br />

geçmez, bunun yerine iğe girdikten hemen sonra tekrar<br />

dışarı çıkar (1) ve iğ çapının dörtte birine denk gelecek şekilde<br />

tekrar iğ etrafında yol alır. Böylece iğ döndükçe demete delikli<br />

iğin başı ve çekim düzeneği arasında büküm verilmiş olur. Bükümle<br />

sağlanan bu turlar yalancı büküm prensibine göre iğin<br />

kafasında tekrar sıfırlanır. Bu yalancı büküm, demetin, etrafına<br />

filament ipliğinin (Fi) sarılmasından önce, dağılmasını önler.<br />

Besleme materyali olarak şeritler kullanılır; fitil kullanılmamaktadır.<br />

ParafiL ipliği (Suessen firması tarafından “Parallelyarn”<br />

olarak adlandırılır) ring ipliklere göre daha düzgündür. Kullanılan<br />

filament ipliği ve paralel lif oryantasyonunun yüksek olması<br />

sebebiyle iplik mukavemeti daha iyidir. Örtme gücü yüksektir<br />

ve tüylülüğü düşüktür. İplikler genel olarak aşağıda belirtilen<br />

alanlarda kullanılır:<br />

• örme ipliği;<br />

• velürler (ev ve otomotiv döşemelikleri);<br />

• dokuma mamuller (bay ve bayan giyimi);<br />

• halı iplikleri (temel olarak havlı halılar).<br />

Halen proses kısa stapelli liflerden çok uzun ştapel liflere uygundur,<br />

örneğin 60 mm üzerindeki liflere. ParafiL ipliklerinde<br />

filament ipliğin %2 – 5 ini oluşturur.<br />

2.4.2.2. Özellikler<br />

Bir makinadaki eğirme<br />

pozisyonu sayısı 80<br />

Çıkış hızı (üretim hızı) 200 m/dak<br />

Hammadde Sentetik lifler<br />

60 – 220 mm + filament<br />

Numara aralığı 25 – 500 tex; Ne 1.2 – 24<br />

Besleme materyali Cer şeridi<br />

İplik tipi Flament-sarımlı, tek katlı iplik<br />

İplik özellikleri Yüksek mukavemet, yüksek<br />

düzgünlük, iki bileşenli iplik<br />

Kullanım alanı Halılar, ev tekstilleri, dış giyim<br />

Avantajlar Oldukça düşük üretim mali-<br />

yetleri<br />

Özel durumlar Filament bobinleri için ayrı<br />

bobin makinasına ihtiyaç<br />

vardır<br />

Fi<br />

Fa<br />

2<br />

1 1<br />

Şekil 20 – Suessen tarafından geliştirilen Parafil prosesindeki yalancı<br />

büküm cihazı<br />

2.4.3. Teknolojik ve ekonomik ilişkiler<br />

Filament yüzdesinin yüksek olması rahatsız edici bir etkiye<br />

sahiptir. Dolayısıyla bu tip iplikler genelde kaba ve bir<br />

dereceye kadar kaba-orta iplikler gurubunda değerlendirilmektedir.<br />

Orta incelikte ve ince iplikler için çok pahalı özel<br />

filamentlerin kullanılması gerekmektedir. Genelde kesikli<br />

liflere kıyasla filamentlerin pahalı olması maliyetler üzerine<br />

etkili olmaktadır. Bu metotla ince ipliklerin üretiminin<br />

ekonomik olması yüksek hammadde maliyetleri sebebiyle<br />

imkansızdır. Genelde 20 – 110 dtex numara aralığındaki<br />

çorap filamentleri kullanılmaktadır.<br />

Tüm tekstil polimerlerinden üretilmiş filamentler sarma elemanı<br />

olarak uygundur, en yaygın olanları mono ve multi filament<br />

olarak poliamid, poliester ve viskoz lifleridir. Eğer<br />

nihai iplik sadece kesikli elyaf içeriyorsa polivinilalkol filamentleri<br />

kullanılmalıdır; bunlar eğirme sonrası çözülerek<br />

kolayca iplikten uzaklaştırılabilir. Ring ipliklerine göre [5]:<br />

2

• düzgünlükleri daha iyidir;<br />

• kısmen filamentler ve kısmen de liflerin paralel yerleşimi<br />

ve birbirine tutunması sebebiyle, mukavemetleri daha<br />

yüksektir;<br />

• örtme faktörü daha iyidir;<br />

• tüylülük daha azdır;<br />

• katlama yapılması gerekmemektedir;<br />

• iplik kıvrılma eğilimi sıfırdır.<br />

Liflerin birlikte bağlanmış olması sayesinde iplikte hafif dalgalı<br />

bir karakter oluşur ve bu fantezi iplik seviyesinde arttırılabilir.<br />

Aktarma makinasında kopuşlarda bağlama işlemi<br />

sorunsuz yapılabilir ve dokuma fabrikalarında haşıllamaya<br />

ve katlamaya gerek yoktur. Metredeki sarım sayısı yaklaşık<br />

olarak normal büküm seviyesine denk gelir. Filamentler büyük<br />

sentetik iplik bobinlerinden daha küçük bobinlere (kops)<br />

aktarılmalıdır; bu özel bir aktarma makinasında yapılır.<br />

Metodun ekonomikliğine filament maliyetlerinin negatif etkileri<br />

sebebiyle bu eğirme sisteminin uygulama alanları oldukça<br />

sınırlıdır. Bu sebeple Suessen ParafiL makinalarının<br />

satışına devam etmemektedir.<br />

2.5. Yapıştırma işlemleri<br />

2.5.1. Özet<br />

Günümüzde kullanılan ipliklerin neredeyse tamamı mukavemetlerini<br />

demetteki bükümden sağlamaktadır. Ancak bu, kesikli<br />

lif ipliğinde mukavemeti sağlamak için kullanılabilecek<br />

yollardan sadece birisidir. Temelde liflerin birbirlerine bağlanması<br />

liflerin birleştirilmesiyle de sağlanabilir olmalıdır.<br />

Bu sebeple bu şekilde bir eğirme metodu geliştirme üzerine<br />

senelerdir yapılmakta olan çalışmaların varlığı şaşırtıcı değildir.<br />

Öncül çalışmalar:<br />

• Vezelinstitut TNO (Hollanda), Twilo işlemi,<br />

• <strong>Rieter</strong> (İsviçre), Pavena işlemi ve<br />

• Bobtex Firması (Kanada), Bobtex işlemi.<br />

İle yapılmıştır.<br />

Düşünce çok ilgi çekicidir, ama gercekleştirmede bazı zorluklarla<br />

karşılaşılmıştır, öyle ki günümüze kadar bu işlemler<br />

hala kabul görmemektedir. Paralel liflerden oluşan bir elyaf<br />

demetinin bir bütün oluşturacak şekilde birbirine bağlanması<br />

aşağıda belirtildiği şekilde sağlanabilir:<br />

• bağlayıcı bir madde ile (Pavena, Twilo yeni),<br />

• yapışkan lifler (Twilo), ya da<br />

• polimerle (Bobtex).<br />

Yapıştırıcı ve yapışkan lifler sadece işlem esnasında elyaf<br />

demetini bir arada tutmalıdır. Örme ya da dokuma mamul<br />

elde edildiğinde ise elyaf tutamındaki bütünlük (kohezyon)<br />

kumaş yapısından dolayı oluşan iplik bağlama noktalarınca<br />

sağlanmaktadır. Dolayısıyla bu aşamada bağlayıcı gereksiz<br />

olmaktadır ve terbiye esnasında yıkanıp uzaklaştırılır.<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Ancak Bobtex işleminde polimer ipliğin bir parçası olarak kalır.<br />

Twilo ve Pavena işlemleri sonucunda elde edilen mamullerin<br />

iyi karakteristikleri vardır çünkü elyaf tutamındaki<br />

liflerin birbirine paralellik derecesi yüksektir. Bu liflerin<br />

özelliklerinde (tutum, sertlik, esneklik, vb.) büküm işlemi<br />

nedeni ile bir kötüleşme olmamaktadır. Dahası örtme faktörleri<br />

yüksektir. İlave bir başka avantaj ise yüksek üretim hızlarıdır.<br />

Diğer yandan, dezavantaj ise iplikteki liflerin sıkı tutunamaması<br />

sebebiyle görece zayıf yıkama haslıklarıdır.<br />

Ancak yapıştırıcılı eğirme sistemlerinin tamamının ticari anlamda<br />

başarısız olmasının ana sebebi ekonomik olmamasıdır.<br />

Yumuşak ve ilgi çekici mamuller üretmek için dokuma<br />

ve örme işlemlerinden sonra yapıştırıcı maddenin yıkanarak<br />

uzaklaştırılması gerekmektedir. Bu durum hammadde<br />

maliyetlerinde korkutucu artışa sebep olmaktadır. Buna ek<br />

olarak, yapışkan uygulanması ve/ve ya yapışkanın yıkanıp<br />

arındırılması maliyet ve enerji yüklü ısıl işlemleri gerektirmektedir.<br />

Bu sebeple yapıştırıcı eğirme işlemleri ekonomik<br />

açıdan uygulanamaz metotlardır.<br />

2.5.2. Twilo prosesi<br />

2.5.2.1. Çalışma prensibi<br />

Şekil 21 – Twilo eğirme prensibi<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

29

30<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

Hollanda’da Signaalapparaten tarafından yapılan makina<br />

üzerinde kullanılan bu metotta 3 pasajlı cer şeridi besleme<br />

materyali olarak kullanılmaktadır. İlk pasaj düşük oranda<br />

(%5 – 11) yapıştırıcı liflerin pamuk, sentetik elyaf ya da viskoz<br />

lifleri ile harmanlandığı cerde gerçekleştirilir. Yapıştırıcı<br />

elyaf olarak kullanılan polivinil alkol (PVA) lifleri yaklaşık<br />

70°C. lik su sıcaklığında ıslanıp aktive olmaktadır. Bu sebeple<br />

yapıştırma için su ilavesi önşarttır.<br />

Cer şeridi (1) ilk çekim bölgesi olan (2) dörtlü cekim düzeneğine<br />

girer ve kuru olarak 5 – 10 kat ön çekime maruz kalır.<br />

Ön çekim bölgesini (2) ıslatma pozisyonu (3) takip eder ki<br />

bu bölgede ayrıca yalancı büküm düzeneği de bulunmaktadır.<br />

Burada su jeti kullanımı tutamın bükülmesini (yalancı<br />

büküm) sağlar. Daha sonra, ikinci bir ikili çekim bölgesinde<br />

(4) 40 kadar çekim ile bükümsüz bir ortamda nihai inceltme<br />

gerçekleştirilir. Tutamın çekim bölgesinden (4) çı-<br />

Şekil 22 – Twilo iplik makinası<br />

kışında mümkün olduğunca ince ve sıkı olmasını sağlamak<br />

için çekim bölgesinden sonra ikinci bir yalancı büküm tertibatı<br />

(5) yerleştirilmiştir. Bu tertibat ayrıca ipliğin yaklaşık<br />

70°C’ye (7) ısıtılmasını da sağlar. Dolayısıyla burada bir buhar<br />

jeti kullanılmaktadır.<br />

PVA liflerinin tamamen çözülmesi henüz sağlanmamıştır.<br />

Bu yaklaşık 140°C sıcaklıktaki kurutma silindirinde (6)<br />

gerçekleşir. Islak lifler burada 80°C üzerine ısıtılır, böylece<br />

PVA liflerinin çözülmesi lifler kuruduktan sonraki ilk aşamada<br />

gerçekleşir. Böylece PVA lifleri mukavemeti sağlayan yapıştırıcıya<br />

dönüşmüştür. Son olarak, iplikler makinanın üzerindeki<br />

silindirik bobinlere çapraz sarımlı olarak alınır. Sig<br />

naalapparaten, yapıştırıcı liflerin yerine mukavemet sağlayıcı<br />

olarak ayrıca bir bağlayıcı madde de kullanmıştır.

2.5.2.2. Teknolojik veriler<br />

Hammadde<br />

Pamuk ve saf sentetik lifler ve karışımları işlenebilir. Lif numara<br />

aralığı 1.4 ve 6 dtex, ştapel uzunluğu 30 – 80 mm<br />

aralığındadır. Lifler inceldikçe daha fazla yapıştırıcı lif kullanılması<br />

gerekmektedir. Filametlerin numarası 1.7 dtex ve<br />

boyu 40 mmdir.<br />

İplik özellikleri<br />

İplik yuvarlak değil yassılaşmıştır ve bu sebeple örtme gücü<br />

fazla olan bir mamul sağlamaktadır. Bağlayıcı nedeniyle<br />

ipliğin uzaması düşüktür ve serttir. Düzgünsüzlük değerleri<br />

ring ipliği ile eşdeğerdir. Mukavemet kısmen çıkış hızına<br />

bağlıdır.<br />

İşlemin özellikleri aşağıda belirtildiği gibidir:<br />

• görece yüksek enerji tüketimi;<br />

• su tüketimi;<br />

• yapıştırıcı lifler ya da bağlayıcı maddelerin yıkanıp uzaklaştırılması<br />

gerekmektedir ve bu sebeple de atılmaları<br />

gerekmektedir; eğer uzaklaştırılamazlarsa mamul kullanılamaz;<br />

• çok fazla özgün teknik bilgi gereklidir.<br />

2.5.2.3. Laboratuvar makinasının özellikleri<br />

(yaklaşık 1975)<br />

Bir makinadaki eğirme<br />

pozisyonu sayısı 8<br />

Çıkış hızı (üretim hızı) 500 (600) m/dak.<br />

Hammadde Pamuk ve sentetik lifler<br />

(max. 80 mm)<br />

Numara aralığı Ne 6 – 40; 15 – 100 tex<br />

Besleme materyali Cer şeridi<br />

İplik tipi Bonded iplik<br />

İplik özellikleri Düz, yüksek örtme gücü,<br />

iyi düzgünlük<br />

Kullanım alanı Banyo havlusu, astar, ka-<br />

plama materyali<br />

Avantajları Bükümün olmaması<br />

Özel durumlar Su ve gaz gerektirir<br />

2.5.3. Bobtex prosesi<br />

a<br />

b<br />

c<br />

Şekil 23 – Bobtex ipliği<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

3<br />

1 2<br />

Şekil 24 – Bobtex eğirme prensibi<br />

5<br />

4<br />

6<br />

5<br />

7<br />

31

32<br />

<strong>Rieter</strong> <strong>İplikçilik</strong> <strong>El</strong> <strong>Kitabı</strong> . Cilt 6 . Alternatif Eğirme sistemleri<br />

2.5.3.1. Çalışma prensibi<br />

Bobtex eğirme makinasında („Bobtex“ ismi mucidinden gelmektedir,<br />

Bobkowicz) iki tane eğirme pozisyonu vardır ve<br />

aşağıda belirtilenlerden oluşan (Şekil 23) çoklu bileşenli iplik<br />

üretilmektedir:<br />

• ipliğin %10 – 60’ını oluşturan ve ayrıca iplik taşıyıcı<br />

görevi yapan mono ya da multifilament bir öz;<br />

• polimer ara tabaka (%20 – 50) (b); ve<br />

• örtme yüzeyi oluşturmak amacıyla ara tabaka içerisinde<br />

yerleştirilmiş ve %30 – 60 sini oluşturan kesikli lifler (c).<br />

Bu ipliğin üretimi esnasında, şekil 24’de gösterildiği gibi, filament<br />

(2) eriyik polimerle (1) kaplandıktan sonra (ki bu polimer<br />

filamentin içinde kalır) ekstrüderden (3) geçer. Bu polimer<br />

sertleşmeden önce örtücü bir tabaka oluşturan açılmış<br />

kesikli lifler eriyik materyal üzerine bastırılır (4). Bu birim<br />

(4) yandan beslenen iki cer ya da tarak şeridinin (5) inceltilmesi<br />

için açma birimini temsil eder. Bir yalancı büküm cihazı<br />

(6) kesikli liflerin sağlam bir şekilde birbirlerine tutunmasını<br />

sağlar. <strong>El</strong>de edilen iplik makina tabanındaki geniş bobinlere<br />

(7) sarılır.<br />

2.5.3.2. Laboratuvar makinasının özellikleri<br />

(yaklaşık 1970)<br />

Bir makinadaki eğirme ünitesi<br />

sayısı 2<br />

Çıkış hızı (üretim hızı) Yaklaşık 600 m/min<br />

Hammadde Flament/polimer/elyaf<br />