07.09.09 Экспертиза АКПП BMW ZF5HP19e

07.09.09 Экспертиза АКПП BMW ZF5HP19e

07.09.09 Экспертиза АКПП BMW ZF5HP19e

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ИНСТИТУТ<br />

(ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ)<br />

ЛАБОРАТОРИЯ ПО АНАЛИЗУ РАЗРУШЕНИЙ И ОТКАЗОВ<br />

ДЕТАЛЕЙ МАШИН И МЕХАНИЗМОВ В ТРАНСПОРТНО-<br />

ДОРОЖНОМ КОМПЛЕКСЕ (ЛАРО-МАДИ)<br />

Адрес: 125319, Москва, Ленинградский проспект, дом 64,<br />

лаборатория 540.<br />

Телефон/факс: (495) 155-89-38<br />

E-mаil: LARO@metalls.madi.ru<br />

ЗАКЛЮЧЕНИЕ ЭКСПЕРТА<br />

о причине дефекта <strong>АКПП</strong> в автомобиле <strong>BMW</strong> VIN: *********<br />

г. Москва 2 сентября 2009г.<br />

Основанием для выполнения заключения является договор № ****** от 20 августа<br />

2009 г. между №№№№№№№№№№№№№№№№ и Московским автомобильнодорожным<br />

институтом (Государственным техническим университетом).<br />

На разрешение экспертизы поставлены вопросы:<br />

1. Какова причина выхода из строя исследуемой <strong>АКПП</strong> на автомобиле <strong>BMW</strong> VIN:<br />

*********<br />

2. Является ли причина неисправности <strong>АКПП</strong> следствием некачественного<br />

ремонта по Заказ – Наряду №******<br />

3. Могли ли действия лица после ремонта по Заказ – Наряду №******,<br />

управлявшего автомобилем привести к таким неисправностям<br />

4. Может ли потеря масла в <strong>АКПП</strong> привести к повреждению трансмиссии<br />

целиком<br />

Распоряжением по Лаборатории по анализу разрушений и отказов деталей<br />

машин и механизмов в транспортно-дорожном комплексе (ЛАРО-МАДИ) для<br />

проведения экспертизы назначен эксперт:<br />

Кудинов Алексей Сергеевич - инженер механик, выпускник МАДИ (ГТУ), стаж<br />

работы в транспортно-дорожном комплексе 5 лет, эксперт Регистра<br />

автотехнических экспертов МАДИ(ГТУ), стаж экспертной работы 2 года,<br />

руководитель исследовательского отдела Московской лаборатории<br />

автомобильной диагностики.

ИСХОДНЫЕ<br />

ДАННЫЕ<br />

1. Автомобиль <strong>BMW</strong> VIN: ************<br />

2. <strong>АКПП</strong> снята с автомобиля <strong>BMW</strong> VIN: ************, пробег на момент<br />

неисправности составил свыше 240 тыс.км. Произведено снятие<br />

гидротрансформатора с <strong>АКПП</strong>.<br />

3. Учебные материалы по кинематике трансмиссии.<br />

4. Заказ-наряд на ремонт №********** (приложены к экспертизе).<br />

ЛИТЕРАТУРА<br />

1) Техническая документация<br />

а) Mitchell Repair Information Co. and AAMCO Transmissions 2005г.<br />

б) AUTOMATIC TRANSMISSION SERVICE GROUP ATSG CD 2005 5.0.<br />

2) Харитонов С.А. «Автоматические коробки передач.» Редакция<br />

«Автомобильные издания» 2003г.<br />

3) Джек Гордон. «Автоматические коробки передач. Диагностика и ремонт».<br />

Редакция ЗАО «Алфамер Паблишинг» 2004г.<br />

4. Судебная автотехническая экспертиза Часть 2. Теоретические основы и<br />

методики экспертного исследования при производстве автотехнической<br />

экспертизы.М., ВНИИЭС, 1980, 491 с.<br />

5. Данилов Е.П. Автомобильные дела: административные, уголовные,<br />

гражданские. Экспертизы. Изд. "КноРус", 2005 г., 589 с.<br />

6. Судебная трасология. Учебник для студентов юридических вузов, Майлис Н.П.<br />

7. Степанов Г. Н. , Бронников А. И. «Трасология Справочник криминалиста» т<br />

1,2— Волгоград, ВЮИ МВД России, 1997 г.<br />

8. Инструкция о производстве судебных автотехнических экспертиз в экспертных<br />

учреждениях системы Министерства юстиции СССР. Утверждена приказом<br />

Минюста СССР 26.10.81 N 20 (Действующий документ).<br />

9. REPAIR-MANUAL 5HP–19 ZF GETRIEBE GMBH SAARBRÜCKEN Version<br />

99/04/15 Germany.

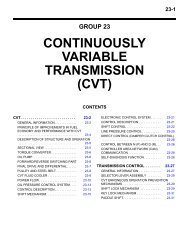

Часть 1. Общие сведения.<br />

<strong>АКПП</strong> – автоматическая коробка передач, элемент трансмиссии<br />

автомобиля, передающий крутящий момент от двигателя к ведущему мосту. В<br />

зависимости от конструктивных решений производителя: может быть<br />

комбинирована с ведущим мостом в одном корпусе или передавать крутящий<br />

момент на раздаточную коробку. Механизмы трансмиссии призваны обеспечивать<br />

передачу мощности от двигателя к ведущим колесам, выполняя при этом<br />

следующие основные функции:<br />

• изменение тягового усилия и скорости движения вперед в зависимости от<br />

внешних условий движения;<br />

• обеспечение движения задним ходом;<br />

• торможение автомобиля и его удержание на подъеме или спуске;<br />

• обеспечение пуска двигателя и остановки автомобиля с работающим<br />

двигателем.<br />

Автоматическая трансмиссия представляет собой весьма сложный<br />

механизм, в котором можно выделить четыре основных элемента (рис 1):<br />

гидротрансформатор, механическую часть, систему управления и насос.<br />

Рисунок 1

Гидротрансформатор осуществляет передачу крутящего момента<br />

двигателя к входному валу коробки переключения передач. Типовой<br />

гидротрансформатор состоит из трех основных элементов (рис 2):<br />

• насосного колеса;<br />

• турбинного колеса;<br />

• реакторного колеса.<br />

Соединяется с двигателем с помощью диска, который в свою очередь<br />

крепится к фланцу коленчатого вала двигателя. Для трансмиссии с <strong>АКПП</strong> не<br />

требуется обычного маховика, поскольку сам гидротрансформатор, заполненный<br />

ATF – Automatic Transmission Fluid (масло/жидкость для автоматических<br />

трансмиссий), обладает достаточно большой массой. Использование гибкого<br />

диска позволяет компенсировать любой осевой люфт, вызванный износом или<br />

тепловым расширением металлических деталей.<br />

Корпус современного гидротрансформатора представляет собой сварную<br />

конструкцию, которая неразборная. Однако, при наличии специализированного<br />

оборудования, этот агрегат можно разобрать и отремонтировать.<br />

Рисунок 2<br />

В состав механической части <strong>АКПП</strong> современных автомобилей входят два,<br />

три или более планетарных ряда. Планетарными называют передачи, в которых

одно или несколько зубчатых колес кроме относительного вращения вокруг своих<br />

осей имеют еще и переносное вращение вместе с осями. Конструкции<br />

планетарных рядов достаточно разнообразны. Наиболее простой и<br />

распространённый тип планетарного ряда (рис 3). Он состоит из трех основных<br />

звеньев:<br />

• малого центрального колеса (МЦК) или солнца, которое находится в<br />

постоянном зацеплении с шестернями, называемыми сателлитами (поз. 1 рис 3.)<br />

• водила (поз. 3 рис 3), с установленными в нем сателлитами (поз. 4 рис3),<br />

которые могут вращаться относительно своих осей;<br />

• большого центрального колеса (БЦК) или короны (поз. 2 рис 3) , которое<br />

находится в постоянном зацеплении с сателлитами и окружает всю конструкцию.<br />

Рисунок 3<br />

Солнце, водило и корона вращаются относительно одной общей оси, в то<br />

время, как сателлиты планетарной передачи вращаются относительно<br />

собственных осей и вместе с водило относительно общей оси. При этом следует<br />

отметить, что сателлиты планетарной передачи являются составной частью<br />

водила и не относятся к основным звеньям планетарного ряда.<br />

Для управления переключениями в планетарной коробке передач<br />

применяются фрикционные элементы управления, действие которых основано на<br />

использовании сил трения, возникающих при взаимодействии трущихся<br />

поверхностей. В зависимости от назначения фрикционные элементы управления<br />

планетарных коробок передач можно разделить на два вида: блокировочные<br />

дисковые муфты (или просто муфты) и тормоза. Кроме того, фрикционные<br />

элементы управления можно разделить на неуправляемые (обгонные муфты) и<br />

управляемые (дисковые и ленточные тормоза (рис 4) и дисковые муфты (рис 5)).

Рисунок 4<br />

Рисунок 5<br />

Кроме ленточных тормозов и дисковых элементов управления, практически<br />

во всех <strong>АКПП</strong>, используются обгонные муфты или муфты свободного хода (Рис<br />

6.). Обгонная муфта это элемент, который в отличие от выше рассмотренных<br />

фрикционных элементов не требует никаких приводов управления им. Этот<br />

элемент автоматически и, практически, мгновенно сам включается и также<br />

автоматически выключается. Обгонные муфты используются как в качестве<br />

тормозов, так и в качестве блокировочных муфт. В настоящее время широкое<br />

распространение нашли обгонные муфты двух типов: роликовые и с сухариками.

Рисунок 6<br />

Принцип работы обгонной муфты в качестве блокировочной муфты<br />

заключается в относительном расположении сухариков, включение и выключение<br />

обгонной муфты определяется относительной угловой скоростью внешнего и<br />

внутреннего колец.<br />

В фрикционных дисковых элементах управления используются два типа<br />

фрикционных дисков. Часть дисков имеют фрикционные накладки, а другая - без<br />

фрикционных накладок, причем эта пара трения работает в ATF. Диск с<br />

накладками состоит из стального диска и приклеенных к нему, как правило, с двух<br />

сторон фрикционных накладок. В настоящее время наибольшее распространение<br />

нашли бумажные и металлокерамические накладки. Металлокерамические<br />

накладки обычно изготавливают из медного порошка, смешанного с порошками<br />

свинца, асбеста и связывающей смолы. Бумажные фрикционные накладки<br />

представляют собой целлюлозное волокно, которое обработано связывающей<br />

органической смолой. Для увеличения коэффициента трения и долговечности<br />

иногда при изготовлении бумажных накладок добавляют еще и керамические или<br />

графитовые порошки. Для улучшения охлаждения фрикционных дисков и<br />

стабилизации коэффициента трения на поверхностях накладок делают<br />

специальные канавки, которые бывают двух типов – радиальные (Рис 7а) и<br />

спиральные (Рис 7б-в).

(а) (б) (в)<br />

Рисунок 7<br />

Управление фрикционными элементами <strong>АКПП</strong> осуществляется с помощью<br />

гидравлических сервоприводов, которые преобразовывают давление<br />

трансмиссионной жидкости в механическую силу, необходимую для включения<br />

блокировочных муфт и ленточных тормозов. Определение моментов<br />

переключения и формирование требуемых законов управления осуществляет<br />

система управления в соответствии с полученной информацией. Использование<br />

электронного блока управления значительно расширило возможности по<br />

разработке более рациональных алгоритмов управления коробкой передач, а так<br />

же контролю за техническим состоянием системы. Для <strong>АКПП</strong> с<br />

электрогидравлическим управлением, на основании анализа сигналов от<br />

различных датчиков, блоком управления вырабатываются соответствующие<br />

команды для исполнительных устройств (соленоидов (Рис 8.)). Они в свою<br />

очередь формируют управляющее давление, которое взаимодействует с<br />

клапанами гидравлической системы, и определяют порядок использования муфт и<br />

тормозов.<br />

Рисунок 8<br />

Большая часть клапанов системы управления <strong>АКПП</strong> расположено в<br />

клапанной коробке (Гидравлический блок или логика) (рис 9). Корпус клапанной<br />

коробки чаще всего изготавливается из алюминиевого сплава. Клапанная коробка<br />

с помощью болтов крепится к картеру <strong>АКПП</strong>.

Рисунок 9<br />

В корпусе клапанной коробки имеются многочисленные каналы весьма<br />

специфической формы. В некоторых таких каналах устанавливаются одноходовые<br />

шариковые клапаны. Кроме того, на торцевых поверхностях имеются отверстия<br />

для установки в них деталей многочисленных клапанов. Большинство клапанных<br />

коробок состоит из двух или трех частей, которые стягиваются между собой<br />

болтами, а между ними устанавливают сепараторные (разделительные) пластины<br />

с прокладками. Часть каналов гидросистемы, а иногда и часть клапанов<br />

располагаются в картере <strong>АКПП</strong>. Сепараторные пластины имеют большое<br />

количество калиброванных отверстий (жиклёров), через которые осуществляется<br />

сообщение между различными частями клапанной коробки.<br />

Сердцем всей системы управления, несомненно, является насос. Он<br />

обеспечивает давление в системе управления коробкой передач и в системах ее<br />

смазки и охлаждения. Насос располагается, как правило, между<br />

гидротрансформатором и коробкой передач. Привод насоса осуществляется<br />

непосредственно от коленчатого вала двигателя, через корпус<br />

гидротрансформатора. Однако следует отметить, что насос непосредственно не<br />

формирует давление. Давление возникает только в том случае, если в<br />

гидросистеме имеется сопротивление потоку жидкости. Первоначально ATF<br />

свободно заполняет систему управления <strong>АКПП</strong>. Только после полного заполнения<br />

в гидросистеме из-за наличия тупиковых каналов начинает формироваться<br />

давление. В настоящее время в трансмиссиях с автоматическими коробками

передач используются насосы, следующих типов: шестерёнчатого (Рис 10),<br />

трохоидного и лопастного.<br />

Рисунок 10<br />

В настоящее время существует большое количество различных типов ATF<br />

(жидкость для автоматических трансмиссий), выпускаемых разными<br />

производителями. Основные функции (ATF) рабочей жидкости следующие:<br />

• обеспечение передачи крутящего момента от двигателя к трансмиссии (в<br />

гидротрансформаторе);<br />

• обеспечение работы гидравлической системы управления;<br />

• обеспечение работы фрикционных муфт и тормозов;<br />

• смазка деталей АКП, гидротрансформатора и в некоторых трансмиссиях,<br />

главной передачи и дифференциала;<br />

•осуществление отвода тепла и продуктов износа из <strong>АКПП</strong> и<br />

гидротрансформатора.<br />

Из-за того, что рабочей жидкости отводиться не последняя роль почти в<br />

каждой системе <strong>АКПП</strong>, условия функционирования и требования к ее качеству<br />

выходят на первый план. Требования к рабочей жидкости:<br />

Должна:<br />

•обеспечивать необходимый коэффициент трения для работы фрикционов;<br />

•обладать хорошей текучестью при низких температурах;<br />

•обладать малым коэффициентом теплового изменения вязкости;<br />

Не должна:<br />

• быть склонна к образованию пузырьков (пенообразованию);<br />

• образовывать осадка;<br />

• быть агрессивна по отношению к материалам уплотнений;<br />

Основные причины ухудшения свойств рабочей жидкости:

• увеличение температуры рабочей жидкости при перегреве двигателя или<br />

при эксплуатации в тяжелых условиях;<br />

• пробуксовка многодисковых фрикционов автоматической трансмиссии;<br />

•ухудшение свойств рабочей жидкости в результате длительной<br />

эксплуатации без ее замены.<br />

К тому же, важно не только состояние ATF в автоматической трансмиссии,<br />

но и ее фактический уровень. Который, как правило, должен контролироваться в<br />

процессе эксплуатации.<br />

Главная передача и дифференциал могут компоноваться в едином картере,<br />

и хотя их функции различны, они работают вместе, как один механизм.<br />

Назначение главной передачи заключается в увеличении крутящего момента,<br />

подводимого к ведущим колесам. В отличие от коробки передач главная передача<br />

имеет только одно передаточное отношение.

Часть 2. Исследование.<br />

Исследование автоматической трансмиссии автомобиля <strong>BMW</strong> VIN:<br />

**************** проводилось в агрегатном участке СТО «Ю» по адресу: г.<br />

Москва, ул. ***********.<br />

Фотографии выполнены фотоаппаратом Canon Digital Ixus 860IS номер №<br />

5138224643 8.0 Mega Pixels. Made in Japan.<br />

К моменту проведения экспертизы <strong>АКПП</strong> демонтирована с автомобиля,<br />

гидротрансформатор снят, коробка установлена на кантователь фото 1 и 2.<br />

Фото 1 Фото 2<br />

Модель трансмиссии была идентифицирована в присутствии<br />

представителей всех заинтересованных сторон. Табличка с моделью находиться<br />

на корпусе, рябом с выходным валом фото 3. Модель <strong>АКПП</strong>: 5HP19,<br />

производитель ZF.<br />

Фото 3

Перед разборкой <strong>АКПП</strong> из нее в чистую емкость был слит остаток масла<br />

ATF. Масло имеет темный цвет и специфический запах. В ATF присутствует<br />

частицы металлического цвета.<br />

Электрические разъемы системы управления не имеют повреждений и<br />

следов окисления контактов фото 4.<br />

Фото 4<br />

Для исправной работы трансмиссии необходимо, чтобы все ее элементы<br />

выполняли отведенную им функцию. Передача крутящего момента от двигателя к<br />

входному валу <strong>АКПП</strong> осуществляет гидротрансформатор фото 5 и 6.<br />

Гидротрансформатор был демонтирован с <strong>АКПП</strong> до осмотра.<br />

Фото 5 Фото 6<br />

На поверхности корпуса гидротрансформатора нет механических<br />

повреждений. Сварной шов равномерный. Балансировочные грузики,

установленные на корпусе, зафиксированы в заводских условиях. Признаки<br />

ремонтных воздействий отсутствуют. Определить необходимость ремонта или<br />

замены гидротрансформатора возможно двумя способами, во-первых, разобрать,<br />

используя специализированное оборудование и провести дефектовку, во-вторых,<br />

оценить работоспособность на автомобиле. Шлицевые соединения входной вал –<br />

турбина и реактор-корпус насоса целы, не имеют следов механических<br />

повреждений. Турбина внутри гидротрансформатора вращается. По информации<br />

от технического представителя, автомобиль осуществлял движение вперед<br />

(возможно аварийная передача). Поэтому можно судить, что передача крутящего<br />

момента с двигателя на входной вал <strong>АКПП</strong> присутствовала. На приводном<br />

фланце неподвижно располагается втулка вкладыш (подшипник скольжения). Под<br />

ней в сторону корпуса гидротрансформатора располагается шайба и сальник<br />

фото 7.<br />

Из информации о причине отказа <strong>АКПП</strong> на автомобиле <strong>BMW</strong> установлено,<br />

что в процессе движения из трансмиссии вытекало ATF из полости кожуха<br />

гидротрансформатора. Подшипник скольжения гидротрансформатора<br />

конструктивно располагается в корпусе масляного насоса.

След контакта с<br />

внутренней<br />

шестерней<br />

масляного насоса<br />

Задиры на<br />

поверхности<br />

фланца<br />

Глубина<br />

установки<br />

подшипника<br />

скольжения<br />

относительно<br />

шестерен<br />

масляного насоса<br />

Подшипник<br />

скольжения<br />

Шайба<br />

Сальник<br />

Корпус<br />

гидротрансформа<br />

Фото 7<br />

Масляный насос предоставлен в разобранном виде на фото 8.<br />

Фото 8

На поверхности зубьев масляного насоса, а также на рабочих поверхностях<br />

корпуса насоса присутствуют следы задира фото 9 и 10.<br />

Фото 9 Фото 10<br />

Характер повреждения указывает не только на работу насоса с масляным<br />

голоданием или с ATF потерявшим свои смазывающие свойства, но и попадание<br />

в рабочую полость насоса абразивных частиц. Корпус насоса, в который<br />

устанавливается опора (подшипник скольжения гидротрансформатора)<br />

представлен на фото 11.<br />

Фото 11<br />

Место установки вкладыша скольжения имеет механическое изнашивание.<br />

При этом износ располагается со смещением относительно оси и не на всю<br />

глубину диаметра фото12.

Отверстие для<br />

подачи масла в<br />

зону подшипника<br />

скольжения<br />

След от шайбы<br />

Механическое<br />

изнашивание изза<br />

вращения<br />

вкладыша<br />

Механический износ<br />

из-за контакта с<br />

фланцем<br />

гидротрансформатор<br />

а<br />

Фото 12<br />

Характер повреждения данного узла указывает на масляное голодание в<br />

зоне пары трения подшипника скольжения и фланца гидротрансформатора.<br />

<strong>Экспертиза</strong> последовательно установила каналы, по которым осуществляет<br />

движение масло в поврежденную зону Таблица 1.

Таблица 1<br />

Фотография канала<br />

Комментарии<br />

Отверстие проходит через корпус и<br />

попадает в нишу, указанную стрелкой<br />

на фотографии.<br />

Через металлическую прокладку<br />

канал уходит во вторую часть корпуса<br />

масляного насоса. Канал<br />

разветвляется на два.

Один канал выходит из корпуса<br />

масляного насоса.<br />

Второй канал является тупиковым.<br />

Возможно, что в данной модификации<br />

продолжения не требует.<br />

Ниша, созданная из корпуса<br />

масляного насоса и корпуса<br />

фрикционного тормоза за ней. Канал<br />

соединяется с это полостью. Данная<br />

ниша является емкостью, из которой<br />

масло подается во все пары трения.

Если два корпуса (масляного<br />

насоса и фрикционного тормоза)<br />

установить в корпус трансмиссии, то<br />

это ниша имеет множество<br />

подведенных отверстий, одно из<br />

которых выходит наружу.<br />

Отверстие, к которому подводиться<br />

трубка системы охлаждения <strong>АКПП</strong>,<br />

подающее масло в нишу.<br />

Учитывая тот факт, что канал для подвода масла для смазки поврежденного<br />

места, попадает в нишу, используемую для подачи масла во все пары трения,<br />

экспертиза проводит осмотр всей кинематики трансмиссии.<br />

Для трансформации крутящего момента в <strong>АКПП</strong> конструктивно заложено<br />

несколько передач, каждая из который имеет свое передаточное отношение<br />

отличное от других. Механическая часть состоит из трех планетарных рядов, два<br />

из которых, выполнены в одном корпусе. В кинематике <strong>АКПП</strong> присутствуют<br />

дистанционные роликовые подшипники, ограничивающие осевое перемещение<br />

корпусных деталей и кинематики. Чтобы реализовать одну из возможных передач,<br />

в <strong>АКПП</strong> необходимо задействовать соответствующие элементы управления:<br />

муфты или тормоза. На фото 13 представлен общий вид кинематики в составе<br />

планетарных рядов и управляющих элементов.

Фото 13<br />

Пакеты фрикционов имеют на поверхности следы незначительного<br />

локального перегрева и износ. Несмотря на это, все диски сохранили свою форму<br />

и не имеют деформаций в плоскости. На ощупь: фрикционные накладки не<br />

отслаиваются; материал, представляет собой целлюлозное волокно (бумажные).<br />

Местами присутствуют радиальные канавки на всех фрикционных элементах.<br />

Такие повреждения характеризуют длительную эксплуатацию с ATF, которые<br />

потеряла свои свойства.<br />

Все детали планетарных механизмов не имеют следов перегрева.<br />

Сателлиты планетарных рядов свободно вращаются на своих осях в обе стороны.<br />

Оси жестко зафиксированы в корпусе водила. Зубья передач не имеют следов<br />

задира, повреждений. Между вращающимися деталями установлены подшипники.<br />

Планетарные механизмы не имеют признаков неисправности. Муфта<br />

одностороннего хода не повреждена.

За управление давлением в сервоприводах муфт и тормозов отвечает<br />

клапанная коробка. Клапанная коробка с помощью болтов крепится к картеру<br />

<strong>АКПП</strong>. На момент осмотра, гидравлический блок не разбирался и не проходил<br />

технологическую мойку. Так как он не является звеном, разграничивающим канал<br />

смазки подшипника скольжения опоры гидротрансформатора, экспертиза не видит<br />

оснований для детального его изучения, так как все остальные пары трения не<br />

имеют следов повреждения из-за масляного голодания. В систему охлаждения, а<br />

значит и в нишу для смазки, масло попадает из гидравлического блока от системы<br />

управления муфтой блокировки гидротрансформатора.<br />

Для установления причины повреждения конструктивного узла опоры<br />

гидротрансформатора был осмотрен корпус нового масляного насоса,<br />

предоставленного технической стороной СТО, присутствующей при осмотре фото<br />

14.<br />

Новый насос<br />

Исследуемый насос<br />

Фото 14

Подшипник скольжения в корпусе нового масляного насоса полностью<br />

погружен на всю глубину отверстия фото 15.<br />

Фото 15<br />

При осмотре прихваченного подшипника скольжения к фланцу<br />

гидротрансформатора (см выше фото 7) на его внешней поверхности<br />

присутствует пояс с отложениями из погружения его длительное время в ATF,<br />

загрязненное в процессе эксплуатации. Этот факт указывает на длительную<br />

эксплуатацию автомобиля с втулкой скольжения установленной не на всю<br />

глубину. Такое положение подшипника скольжения могло быть причиной<br />

появления течи или запотеваний с каплепадением в области кожуха<br />

гидротрансформатора.<br />

За несколько дней до появления обильной утечки масла из кожуха<br />

гидротрансформатора, в условиях СТО по ЗН№********** проводилась замена<br />

сальников, в том числе присутствует сальник масляного насоса <strong>АКПП</strong>.<br />

Деталировка представлена на рисунке 11.

Рисунок 11<br />

На данной <strong>АКПП</strong> проводила замена сальника /160. Сальник<br />

устанавливается с помощью специального инструмента – оправки, которая<br />

позволяет не только полностью погрузить сальник в корпус, но и определить его<br />

относительное положение от торца корпуса масляного насоса. Учитывая, пояс<br />

отложений на внешней поверхности поврежденного подшипника скольжения,<br />

глубину и характер повреждения исследуемого насоса, видно, что вновь<br />

установленный сальник никак не мог быть полностью погружен в корпус<br />

масляного насоса. Больше половины глубины установки сальника является<br />

толщина следа отложений на внешней поверхности втулки скольжения. Старый<br />

сальник, до проведения демонтажа по ЗН №**********, если имеет аналогичную<br />

конструкцию, так же мог быть выдавлен частично наружу. Для ответов на<br />

поставленные перед экспертизой вопросы не требуется изучения причины<br />

смещения подшипника скольжения к моменту проведения работ по замене<br />

сальника. Отклонения в работе пары трения опоры гидротрансформатора и<br />

смещение втулки скольжения, до замены сальника, могло быть вызвано<br />

температурным балансом из-за износа муфты блокировки гидротрансформатора<br />

и снижение эффективности радиатора охлаждения (комбинированного) ATF из-за

внешнего загрязнения. После замены сальника конструкция данного узла<br />

представлена на рисунке 12 (А).<br />

(А)<br />

Неправильно<br />

собрана<br />

конструкция<br />

(Б)<br />

Правильно<br />

собранная<br />

конструкция<br />

Рисунок 12<br />

При установке сальника, он не мог быть полностью погружен в свое<br />

посадочное отверстие, из-за положения шайбы /150 рисунок 11 и подшипника<br />

скольжения. Сальник, не установленный на необходимую глубину, не имеет<br />

достаточной силы трения о поверхность для надежной фиксации в корпусе<br />

масляного насоса. Сальник, выйдя из корпуса масляного насоса из-за силы<br />

возникшей на его внутреннею поверхность от давления смазки ATF, стал<br />

причиной потери ATF под давлением из <strong>АКПП</strong>. Низкий уровень масла и как

результат низкое давление приводит к отсутствию передачи крутящего момента и<br />

переходу трансмиссии в аварийный режим.<br />

Механическое повреждение корпуса масляного насоса от вращения<br />

подшипника скольжения с фланцем (см выше фото 12), указывает на несоосную<br />

установку гидротрансформатора. Это могло быть вызвано не только отклонением<br />

в положении подшипника скольжения, но и биение гидротрансформатора из-за<br />

несоосного крепления через диск(маховик) к коленчатому валу.<br />

Осмотр автомобиля <strong>BMW</strong> VIN: *************** производился в цеху на<br />

подъемнике при искусственном освещении, куда автомобиль закатили в ручную.<br />

Общий вид автомобиля представлен на фото 16 и 17.<br />

Фото 16 Фото 17<br />

Технические специалисты, присутствующие в процессе экспертизы, на<br />

момент проведения осмотра провели измерительные работы и убедились, что<br />

осевое перемещение коленчатого вала находиться в допуске, радиальное<br />

отсутствует.<br />

Диск крепления гидротрансформатора к коленчатому валу не имеет следов<br />

механического повреждения фото 18. Данный диск проходил процедуру снятия и<br />

установки по ЗН №********* в процессе замены сальника коленчатого вала.

Фото 18<br />

Трубки системы охлаждения не имеют повреждений фото 19 и 20.<br />

Фото 19 Фото 20

Электрические разъемы в жгуте проводов для подключения <strong>АКПП</strong> к системе<br />

управления не имеют следов окисления и повреждения фото 21.<br />

Фото 21<br />

Качество проведенных работ возможно проконтролировать в процессе<br />

выполнения ремонтных операции или после окончания работ перед началом<br />

эксплуатации, имея при этом соответствующую нормативно-техническую<br />

документацию производителя. После ввода в эксплуатацию техническое<br />

состояние узлов и деталей автомобиля меняется. В данном случае, размерная<br />

цепь разрушенного узла и следы от механического повреждения указывают на<br />

нарушения положения сальника масляного насоса при его установке. Это стало<br />

причиной потери ATF в процессе эксплуатации. Но из-за того, что масло вытекло в<br />

короткий промежуток времени, <strong>АКПП</strong> перешло в аварийный режим, и затем<br />

машина была доставлена на СТО при помощи эвакуатора, трансмиссия не была<br />

подвержена разрушениям. Повреждение масляного насоса, фланца<br />

гидротрансформатора произошло в результате масляного голодания из-за<br />

установленного не до конца сальника в процессе проведения работ по его замене.<br />

Остальные неисправности <strong>АКПП</strong> носят эксплуатационный характер из-за<br />

пренебрежительного отношения к своевременной замене ATF.

ОТВЕТЫ НА ВОПРОСЫ.<br />

1. Причиной выхода из строя исследуемой <strong>АКПП</strong> на автомобиле <strong>BMW</strong> VIN:<br />

******************* стало падение уровня ATF(масла) и как следствие<br />

снижение давления жидкости в результате неправильно установленного<br />

сальника масляного насоса и повреждения подшипника скольжения<br />

(опоры фланца гидротрансформатора)<br />

2. По заказ – наряду №*********** проводились работы, связанные с устранением<br />

течи ATF(масла). Производилась замена сальника масляного насоса. В ходе<br />

осмотра выявлено, что подшипник скольжения не был установлен на<br />

необходимую глубину в корпус масляного насоса. Данный факт указывает, что<br />

сальник не мог быть установлен на требуемую глубину в корпус масляного<br />

насоса. Комментарии в заказ – наряде №************* о необходимости замены<br />

или ремонта масляного насоса отсутствуют. Процедура замены сальника<br />

нарушена. Некачественный контроль за глубиной посадки сальника после его<br />

установки по заказ – наряду №************ скрыл факт наличия неисправности в<br />

подшипнике скольжения (опоры гидротрансформатора).<br />

3. Действия лица, управлявшего автомобилем в период после ремонта по Заказ<br />

– Наряду №**************, не могли привести к неисправностям, которые стали<br />

причиной выхода из строя исследуемой <strong>АКПП</strong> на автомобиле <strong>BMW</strong> VIN:<br />

*******************.<br />

4. Потеря ATF (масла) из <strong>АКПП</strong> может привести к повреждению трансмиссии<br />

целиком. В исследуемом случае, время, за которое масло покинуло<br />

трансмиссию настолько мало (учитывая причину потери масла), что<br />

кинематика просто не могла полноценно передавать крутящий момент с<br />

двигателя. <strong>АКПП</strong> перешло в аварийный режим. Машина была доставлена в<br />

СТО на эвакуаторе. Повреждение масляного насоса, фланца<br />

гидротрансформатора произошло в результате масляного голодания из-за<br />

установленного не до конца сальника в процессе проведения работ по его<br />

замене. Остальные неисправности <strong>АКПП</strong> носят эксплуатационный характер<br />

из-за пренебрежительного отношения к своевременной замене ATF.<br />

Специалист<br />

Кудинов А.С.