Technologieorientierte Zukunftsprognose der Warmmassivumformung

Technologieorientierte Zukunftsprognose der Warmmassivumformung

Technologieorientierte Zukunftsprognose der Warmmassivumformung

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

8<br />

Forum<br />

Technology Oriented Future Prognosis for Hot Forging<br />

<strong>Technologieorientierte</strong><br />

<strong>Zukunftsprognose</strong> <strong>der</strong><br />

<strong>Warmmassivumformung</strong><br />

Dipl.-Ing. Henning Möller,<br />

Aachen<br />

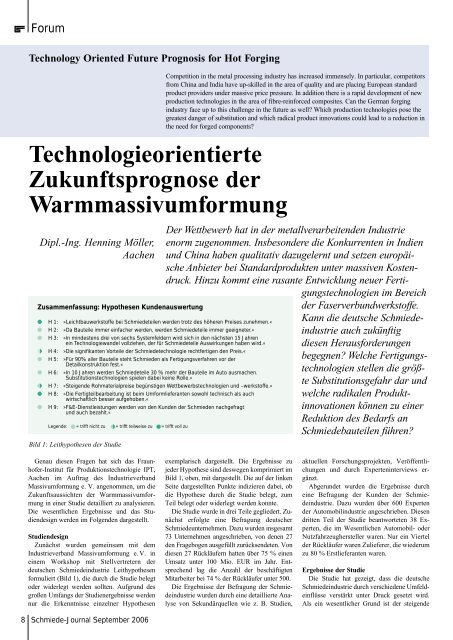

Zusammenfassung: Hypothesen Kundenauswertung<br />

H 1: »Leichtbauwerkstoffe bei Schmiedeteilen werden trotz des höheren Preises zunehmen.«<br />

H 2: »Da Bauteile immer einfacher werden, werden Schmiedeteile immer geeigneter.«<br />

H 3: »In mindestens drei von sechs Systemfel<strong>der</strong>n wird sich in den nächsten 15 Jahren<br />

ein Technologiewandel vollziehen, <strong>der</strong> für Schmiedeteile Auswirkungen haben wird.«<br />

H 4: »Die signifikanten Vorteile <strong>der</strong> Schmiedetechnologie rechtfertigen den Preis.«<br />

H 5: »Für 90% aller Bauteile steht Schmieden als Fertigungsverfahren vor <strong>der</strong><br />

Detailkonstruktion fest.«<br />

H 6: »In 10 Jahren werden Schmiedeteile 30 % mehr <strong>der</strong> Bauteile im Auto ausmachen.<br />

Substitutionstechnologien spielen dabei keine Rolle.«<br />

H 7: »Steigende Rohmaterialpreise begünstigen Wettbewerbstechnologien und –werkstoffe.«<br />

H 8: »Die Fertigteilbearbeitung ist beim Umformlieferanten sowohl technisch als auch<br />

wirtschaftlich besser aufgehoben.«<br />

H 9: »F&E-Dienstleistungen werden von den Kunden <strong>der</strong> Schmieden nachgefragt<br />

und auch bezahlt.«<br />

Legende: = trifft nicht zu = trifft teilweise zu = trifft voll zu<br />

Bild 1: Leithypothesen <strong>der</strong> Studie<br />

Genau diesen Fragen hat sich das Fraunhofer-Institut<br />

für Produktionstechnologie IPT,<br />

Aachen im Auftrag des Industrieverband<br />

Massivumformung e. V. angenommen, um die<br />

Zukunftsaussichten <strong>der</strong> <strong>Warmmassivumformung</strong><br />

in einer Studie detailliert zu analysieren.<br />

Die wesentlichen Ergebnisse und das Studiendesign<br />

werden im Folgenden dargestellt.<br />

Studiendesign<br />

Zunächst wurden gemeinsam mit dem<br />

Industrieverband Massivumformung e. V. in<br />

einem Workshop mit Stellvertretern <strong>der</strong><br />

deutschen Schmiedeindustrie Leithypothesen<br />

formuliert (Bild 1), die durch die Studie belegt<br />

o<strong>der</strong> wi<strong>der</strong>legt werden sollten. Aufgrund des<br />

großen Umfangs <strong>der</strong> Studienergebnisse werden<br />

nur die Erkenntnisse einzelner Hypothesen<br />

Schmiede-Journal September 2006<br />

Competition in the metal processing industry has increased immensely. In particular, competitors<br />

from China and India have up-skilled in the area of quality and are placing European standard<br />

product provi<strong>der</strong>s un<strong>der</strong> massive price pressure. In addition there is a rapid development of new<br />

production technologies in the area of fibre-reinforced composites. Can the German forging<br />

industry face up to this challenge in the future as well? Which production technologies pose the<br />

greatest danger of substitution and which radical product innovations could lead to a reduction in<br />

the need for forged components?<br />

Der Wettbewerb hat in <strong>der</strong> metallverarbeitenden Industrie<br />

enorm zugenommen. Insbeson<strong>der</strong>e die Konkurrenten in Indien<br />

und China haben qualitativ dazugelernt und setzen europäische<br />

Anbieter bei Standardprodukten unter massiven Kostendruck.<br />

Hinzu kommt eine rasante Entwicklung neuer Fertigungstechnologien<br />

im Bereich<br />

exemplarisch dargestellt. Die Ergebnisse zu<br />

je<strong>der</strong> Hypothese sind deswegen komprimiert im<br />

Bild 1, oben, mit dargestellt. Die auf <strong>der</strong> linken<br />

Seite dargestellten Punkte indizieren dabei, ob<br />

die Hypothese durch die Studie belegt, zum<br />

Teil belegt o<strong>der</strong> wi<strong>der</strong>legt werden konnte.<br />

Die Studie wurde in drei Teile geglie<strong>der</strong>t. Zunächst<br />

erfolgte eine Befragung deutscher<br />

Schmiedeunternehmen. Dazu wurden insgesamt<br />

73 Unternehmen angeschrieben, von denen 27<br />

den Fragebogen ausgefüllt zurücksendeten. Von<br />

diesen 27 Rückläufern hatten über 75 % einen<br />

Umsatz unter 100 Mio. EUR im Jahr. Entsprechend<br />

lag die Anzahl <strong>der</strong> beschäftigten<br />

Mitarbeiter bei 74 % <strong>der</strong> Rückläufer unter 500.<br />

Die Ergebnisse <strong>der</strong> Befragung <strong>der</strong> Schmiedeindustrie<br />

wurden durch eine detaillierte Analyse<br />

von Sekundärquellen wie z. B. Studien,<br />

<strong>der</strong> Faserverbundwerkstoffe.<br />

Kann die deutsche Schmiedeindustrie<br />

auch zukünftig<br />

diesen Herausfor<strong>der</strong>ungen<br />

begegnen? Welche Fertigungstechnologien<br />

stellen die größte<br />

Substitutionsgefahr dar und<br />

welche radikalen Produktinnovationen<br />

können zu einer<br />

Reduktion des Bedarfs an<br />

Schmiedebauteilen führen?<br />

aktuellen Forschungsprojekten, Veröffentlichungen<br />

und durch Experteninterviews ergänzt.<br />

Abgerundet wurden die Ergebnisse durch<br />

eine Befragung <strong>der</strong> Kunden <strong>der</strong> Schmiedeindustrie.<br />

Dazu wurden über 600 Experten<br />

<strong>der</strong> Automobilindustrie angeschrieben. Diesen<br />

dritten Teil <strong>der</strong> Studie beantworteten 38 Experten,<br />

die im Wesentlichen Automobil- o<strong>der</strong><br />

Nutzfahrzeughersteller waren. Nur ein Viertel<br />

<strong>der</strong> Rückläufer waren Zulieferer, die wie<strong>der</strong>um<br />

zu 80 % Erstlieferanten waren.<br />

Ergebnisse <strong>der</strong> Studie<br />

Die Studie hat gezeigt, dass die deutsche<br />

Schmiedeindustrie durch verschiedene Umfeldeinflüsse<br />

verstärkt unter Druck gesetzt wird.<br />

Als ein wesentlicher Grund ist <strong>der</strong> steigende

Kostendruck zu nennen, dem sich die gesamte<br />

europäische Wirtschaft stellen muss. Dies führt<br />

dazu, dass die Entwicklungsabteilungen <strong>der</strong><br />

Automobilhersteller verstärkt Kostenverantwortung<br />

tragen müssen und dadurch alternative<br />

Fertigungsverfahren bei ca. 80 % <strong>der</strong> Bauteile<br />

vor <strong>der</strong> Detailkonstruktion prüfen.<br />

Es bleibt jedoch nicht nur bei <strong>der</strong> technischen<br />

und monetären Bewertung alternativer Fertigungstechnologien.<br />

Die Industrie ist vielmehr<br />

bemüht, kostengünstige Verfahren weiter-<br />

zuentwickeln, um damit Bauteile mit nahezu<br />

identischen mechanischen Eigenschaften – wie<br />

Schmiedeteile sie heute bereits erzielen –<br />

herzustellen. Als wesentliche Konkurrenztechnologien<br />

zur Schmiedetechnologie sind mo<strong>der</strong>ne<br />

Gussverfahren wie New Rheocasting,<br />

Thixoforming o<strong>der</strong> Counter Pressure Casting<br />

zu nennen sowie das Sintern o<strong>der</strong> die Blechumformung.<br />

Wobei hier anzumerken ist, dass die<br />

Schmiedetechnologie nicht zwangsläufig die<br />

teurere Alternative sein muss. Kritisch zu bewerten<br />

ist allerdings, dass diese Meinung bei<br />

vielen Kunden vorherrscht.<br />

Neben den Fertigungstechnologien spielt die<br />

Substitution von Schmiedebauteilen durch Produktinnovationen<br />

im Fahrzeug eine untergeordnete<br />

Rolle. Nur <strong>der</strong> Hybridantrieb spielt aus<br />

Sicht <strong>der</strong> Befragten in den nächsten 5 Jahren ei-<br />

ne größere Rolle auf dem Markt und wird eine<br />

negative Auswirkung auf den Einsatz von<br />

Schmiedeteilen haben (Bild 2).<br />

Die aufgezeigten Substitutionsrisiken werden<br />

durch einen vermehrten Trend zum Leichtbau<br />

sowie eine deutliche Zunahme <strong>der</strong> Komplexität<br />

<strong>der</strong> Bauteile verstärkt. Als Leichtbauwerkstoffe<br />

werden von 91 % <strong>der</strong> Befragten Aluminiumlegierungen<br />

und von 70 % Faserverbundwerkstoffe<br />

genannt. Titan- und Magnesiumlegierungen<br />

sowie Metallschäume spielen eine<br />

Hypothese 2 – Technologische Diskontinuitäten<br />

»Wann werden folgende Produktinnovationen eine signifikante Marktdurchdringung von über 10% erreichen?«<br />

Motor Hybrid parallel<br />

Hybrid seriell<br />

Brennstoffzelle<br />

Getriebe CVT<br />

Shift by wire<br />

Fahrwerk Aktives FDS<br />

Brake by wire<br />

Lenkung Steer by wire<br />

/Sicherheit Aufprallsyst./Energie<br />

Karosserie Spaceframe<br />

New Steel Body<br />

Powertrain Hydr. Kraftübertr.<br />

Elektronabenmotor<br />

Median<br />

2012<br />

2015<br />

2020<br />

2010<br />

2015<br />

2012<br />

2018<br />

2020<br />

2010<br />

2010<br />

2010<br />

2015<br />

2020<br />

Min<br />

2008<br />

2008<br />

2015<br />

2009<br />

2007<br />

2009<br />

2010<br />

2010<br />

2008<br />

2010<br />

2010<br />

2010<br />

2011<br />

Max<br />

2020<br />

2020 1<br />

2030<br />

2015 2<br />

2020<br />

2015<br />

2030<br />

2020<br />

2015<br />

2012 3<br />

2025<br />

2020 4<br />

2025<br />

# Antworten<br />

18<br />

12<br />

15<br />

9<br />

14<br />

9<br />

12<br />

10<br />

8<br />

4<br />

5<br />

2<br />

8<br />

Legende: 1 = 1 „nie“ (9); 2 = 3 „nie“ (9,19,21); 3 = 2 „nie“ (9,25); 4 = 1 „nie“ (30)<br />

Bild 2: Produktinnovationen und Ihre Auswirkung auf Schmiedeteile<br />

Hypothese 3 – Trend zu komplexen Bauteilen<br />

Fahrzeugindustrie<br />

»Dieser Trend begünstigt den Einsatz<br />

von Schmiedeteilen im Automobil.«<br />

29 % 38 % 24 % 9 %<br />

trifft nicht zu neutral trifft voll zu<br />

trifft nicht zu neutral trifft voll zu<br />

20 % 36 % 24 % 20 %<br />

»Die Schmiedetechnologie ist<br />

in <strong>der</strong> Massenproduktion besser<br />

für einfache Bauteile geeignet:«<br />

Schmiedeindustrie<br />

Funktionsintegration<br />

62%<br />

Auswirkung auf Schmiedeteile<br />

41 % 24 % 24 %<br />

17 % 25 % 17 %<br />

29 % 29 %<br />

47 % 13 %<br />

24 % 12 % 24 %<br />

6 % 47 % 6 %<br />

15 % 10 % 15 %<br />

17 % 28 %<br />

19 % 24 % 14 %5 %<br />

19 % 24 % 29 %<br />

50 % 35 % 4 %<br />

5 % 37 % 11 %<br />

4 % 25 % 21 % 4 %<br />

nehmen ab neutral nehmen zu<br />

»Es gibt im Automobilbereich einen generellen<br />

Trend hin zu komplexeren Bauteilen«<br />

5 % 57 % 38 %<br />

34<br />

10<br />

10<br />

Werkstoffkombination<br />

19%<br />

Geometrie<br />

19%<br />

*Mehrfachnennungen möglich<br />

Bild 3: Trend zu komplexeren Bauteilen Bil<strong>der</strong>: Fraunhofer IPT<br />

untergeordnete Rolle. Da Faserverbundwerkstoffe<br />

nicht schmiedbar sind, treten hier neue<br />

Fertigungstechnologien in Konkurrenz zum<br />

Schmieden. Aluminium hingegen lässt sich<br />

hervorragend schmieden. Dennoch wird durch<br />

den vermehrten Aluminiumeinsatz ein Rückgang<br />

<strong>der</strong> Schmiedeteile angenommen. Dies ist<br />

im Wesentlichen dadurch zu begründen, dass<br />

sich nur ein Drittel <strong>der</strong> Schmieden mit diesem<br />

Werkstoff auseinan<strong>der</strong>setzt und von diesen<br />

Schmieden <strong>der</strong> Aluminiumanteil an den<br />

verarbeiteten Materialien im Durchschnitt nur<br />

ca. 10 % ausmacht. Aufgrund des beson<strong>der</strong>s<br />

guten Leistungsgewichts von Schmiedebauteilen<br />

ist hier jedoch eine große Chance für die<br />

deutsche Schmiedeindustrie zu sehen, Leichtbau<br />

mit herausragenden mechanischen<br />

Eigenschaften zu verbinden.<br />

Forum<br />

Neben dem Trend zum materiellen Leichtbau<br />

wird von 95 % <strong>der</strong> Befragten angenommen,<br />

dass sich die Komplexität <strong>der</strong> Bauteile<br />

im Automobilbereich deutlich erhöhen wird<br />

(Bild 3). Dies ist im Wesentlichen durch eine<br />

vermehrte Funktionsintegration in den Bauteilen<br />

sowie durch Werkstoffkombinationen<br />

und eine Erhöhung <strong>der</strong> Geometriekomplexität<br />

bedingt. Sowohl die Schmiede- wie auch<br />

die Fahrzeugindustrie gibt an, dass dadurch<br />

eine Verringerung des Einsatzes von Schmiedeteilen<br />

im Automobil hervorgerufen wird.<br />

Genau wie bei dem Einsatz von Leichtbauwerkstoffen<br />

ist hier jedoch auch ein Zukunftspotenzial<br />

für die Schmiedeindustrie zu<br />

sehen. Die technischen Möglichkeiten des<br />

Schmiedens hinsichtlich <strong>der</strong> Realisierung<br />

von komplexen Bauteilen sind noch nicht<br />

ausgereizt und müssen durch entsprechende<br />

Entwicklungsanstrengungen verbessert werden.<br />

Weiterhin bietet die Übernahme von F&E-<br />

Dienstleistungen sowie ein vermehrter Anteil<br />

an Fertigbearbeitung <strong>der</strong> Schmiedeindustrie<br />

die Möglichkeit, die Kundenbindung zu erhöhen<br />

und eine nachhaltige Differenzierung<br />

zum Wettbewerb aufzubauen. Über 88 % <strong>der</strong><br />

befragten Automobilisten for<strong>der</strong>n verstärkt<br />

F&E-Dienstleistungen, die von einer Werkstoffauswahl<br />

und Belastungssimulationen<br />

über die Rohteilkonstruktion bis hin zur<br />

Fertigteilentwicklung reichen. Dagegen muss<br />

die Übernahme von Bearbeitungsaufgaben<br />

differenzierter betrachtet werden. Zwar sehen<br />

hier alle Beteiligten Vorteile und von <strong>der</strong> Automobilindustrie<br />

werden sogar im Durchschnitt<br />

Einsparungen von ca. 10 % in <strong>der</strong> Gesamtprozesskette<br />

angegeben, allerdings führen<br />

die <strong>der</strong>zeitigen Sparprogramme <strong>der</strong> Automobilhersteller<br />

häufig dazu, die eigenen Fertigungsanlagen<br />

voll auszulasten, bevor Umfänge<br />

an Zulieferer vergeben werden.<br />

Es lässt sich festhalten, dass die Schmiedeindustrie<br />

unter massivem Wettbewerbsdruck<br />

steht. Als Zukunftsfel<strong>der</strong> konnten vor allem<br />

<strong>der</strong> Leichtbau durch die Ausschöpfung <strong>der</strong><br />

Potenziale des Werkstoffs Stahl o<strong>der</strong> den<br />

Einsatz von Aluminium beim Schmieden und<br />

die Verbesserung <strong>der</strong> darstellbaren Komplexität<br />

von Schmiedebauteilen aufgezeigt<br />

werden. Mit <strong>der</strong> Weiterentwicklung <strong>der</strong> Prozesse<br />

und Verfahren <strong>der</strong> Massivumformung<br />

und dem Einsatz von Simulationssystemen<br />

zur Produkt- und Prozessauslegung ist die<br />

Schmiedeindustrie in <strong>der</strong> Lage, bedarfsgerechte,<br />

immer komplexere Bauteile und Systeme<br />

zu liefern.<br />

Darüber hinaus können sich die Schmiedeunternehmen<br />

über ein vermehrtes Dienstleistungsangebot<br />

gegenüber Konkurrenten<br />

aus Niedriglohnlän<strong>der</strong>n absetzen. So bieten<br />

sie als kompetente Entwicklungspartner<br />

F&E-Dienstleistungen an und liefern einbaufertig<br />

bearbeitete Bauteile und Komponenten.<br />

Die dadurch bedingte Spezialisierung lässt<br />

sich bereits heute bei <strong>der</strong> deutschen Schmiedeindustrie<br />

feststellen. ■<br />

Schmiede-Journal September 2006<br />

9