Automatisches Schmieden mit Gesenkschmiede- hämmern

Automatisches Schmieden mit Gesenkschmiede- hämmern

Automatisches Schmieden mit Gesenkschmiede- hämmern

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Automatisches</strong><br />

<strong>Schmieden</strong> <strong>mit</strong><br />

<strong>Gesenkschmiede</strong><strong>hämmern</strong><br />

Dr.-Ing. Stefan Erxleben und<br />

Dipl.-Ing. Lothar Bauersachs, Coburg<br />

Der hydraulische Oberdruck-<strong>Gesenkschmiede</strong>hammer<br />

hat seit Beginn der 80er<br />

Jahre eine beispiellose Renaissance erlebt.<br />

Brachte man zu dieser Zeit den „Hammer“ in<br />

manchen Schmiedebetrieben schon ansatzweise<br />

<strong>mit</strong> nostalgischem Gedankengut in<br />

Verbindung, so führte der Einsatz moderner<br />

Hydraulik, Steuerungs- und Messtechnik zu<br />

einer sprunghaften Erweiterung der Möglichkeiten<br />

des <strong>Gesenkschmiede</strong>hammers und da<strong>mit</strong><br />

vielerorts zum Umdenken.<br />

Gerade die von Lasco<br />

betriebene konsequente<br />

Weiterentwicklung des<br />

hydraulischen <strong>Gesenkschmiede</strong>hammers<br />

als<br />

universelle Schmiedemaschine<br />

hat weltweit die<br />

Wirtschaftlichkeit der<br />

Schmiedefirmen verbessert.<br />

Durch seine Arbeitscharakteristik<br />

nimmt<br />

der <strong>Gesenkschmiede</strong>hammer<br />

eine besondere Stellung<br />

innerhalb der <strong>Gesenkschmiede</strong>maschinen<br />

ein. Er zeichnet sich durch<br />

hohe Umformgeschwindigkeiten<br />

und kurze Gesenkberührzeiten<br />

aus. Als<br />

nicht weggebundenes<br />

Umformaggregat ist er in<br />

der Lage, hohe Umformarbeit<br />

sequenziell, d. h.<br />

über mehrere kurze<br />

Schläge in die gleiche Gravur abzugeben und<br />

dabei große Umformkräfte und Energie zu<br />

erzeugen. Für ein großes Spektrum von<br />

Teilen und Umformaufgaben ist er auch<br />

wegen seiner vergleichsweise geringen Investitionskosten<br />

das ideale Umformaggregat.<br />

SCHMIEDE-JOURNAL SEPTEMBER 2003<br />

FACHBEITRÄGE<br />

Der <strong>Gesenkschmiede</strong>hammer hat sich dabei<br />

von der zunächst eingeschränkt präzisen<br />

und nur in Abhängigkeit von der Erfahrung<br />

des Bedieners korrekt steuerbaren Maschine<br />

zum modernen Umformaggregat entwickelt,<br />

das alle Anforderungen erfüllt, die bezüglich<br />

Prozessfähigkeit und Wirtschaftlichkeit gestellt<br />

werden. Verglichen <strong>mit</strong> Schmiede-<br />

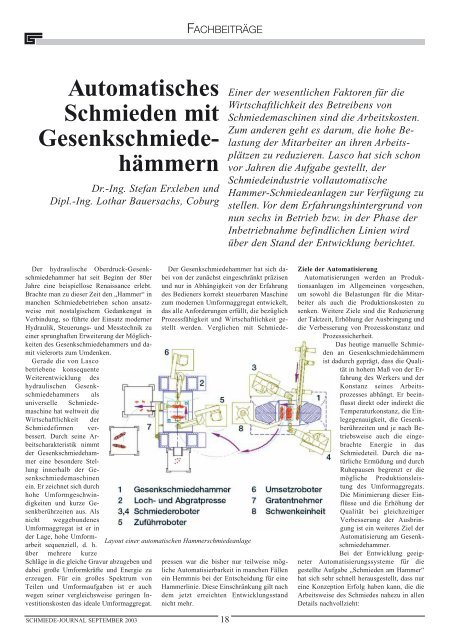

Layout einer automatischen Hammerschmiedeanlage<br />

pressen war die bisher nur teilweise mögliche<br />

Automatisierbarkeit in manchen Fällen<br />

ein Hemmnis bei der Entscheidung für eine<br />

Hammerlinie. Diese Einschränkung gilt nach<br />

dem jetzt erreichten Entwicklungsstand<br />

nicht mehr.<br />

18<br />

Einer der wesentlichen Faktoren für die<br />

Wirtschaftlichkeit des Betreibens von<br />

Schmiedemaschinen sind die Arbeitskosten.<br />

Zum anderen geht es darum, die hohe Belastung<br />

der Mitarbeiter an ihren Arbeitsplätzen<br />

zu reduzieren. Lasco hat sich schon<br />

vor Jahren die Aufgabe gestellt, der<br />

Schmiedeindustrie vollautomatische<br />

Hammer-Schmiedeanlagen zur Verfügung zu<br />

stellen. Vor dem Erfahrungshintergrund von<br />

nun sechs in Betrieb bzw. in der Phase der<br />

Inbetriebnahme befindlichen Linien wird<br />

über den Stand der Entwicklung berichtet.<br />

Ziele der Automatisierung<br />

Automatisierungen werden an Produktionsanlagen<br />

im Allgemeinen vorgesehen,<br />

um sowohl die Belastungen für die Mitarbeiter<br />

als auch die Produktionskosten zu<br />

senken. Weitere Ziele sind die Reduzierung<br />

der Taktzeit, Erhöhung der Ausbringung und<br />

die Verbesserung von Prozesskonstanz und<br />

Prozesssicherheit.<br />

Das heutige manuelle <strong>Schmieden</strong><br />

an <strong>Gesenkschmiede</strong><strong>hämmern</strong><br />

ist dadurch geprägt, dass die Qualität<br />

in hohem Maß von der Erfahrung<br />

des Werkers und der<br />

Konstanz seines Arbeitsprozesses<br />

abhängt. Er beeinflusst<br />

direkt oder indirekt die<br />

Temperaturkonstanz, die Einlegegenauigkeit,<br />

die Gesenkberührzeiten<br />

und je nach Betriebsweise<br />

auch die eingebrachte<br />

Energie in das<br />

Schmiedeteil. Durch die natürliche<br />

Ermüdung und durch<br />

Ruhepausen begrenzt er die<br />

mögliche Produktionsleistung<br />

des Umformaggregats.<br />

Die Minimierung dieser Einflüsse<br />

und die Erhöhung der<br />

Qualität bei gleichzeitiger<br />

Verbesserung der Ausbringung<br />

ist ein weiteres Ziel der<br />

Automatisierung am <strong>Gesenkschmiede</strong>hammer.<br />

Bei der Entwicklung geeigneter<br />

Automatisierungssysteme für die<br />

gestellte Aufgabe „<strong>Schmieden</strong> am Hammer“<br />

hat sich sehr schnell herausgestellt, dass nur<br />

eine Konzeption Erfolg haben kann, die die<br />

Arbeitsweise des Schmiedes nahezu in allen<br />

Details nachvollzieht:

• Aufnahme des Rohlings <strong>mit</strong> einer Zange,<br />

• Positionieren in einer Gravur,<br />

• Gezieltes Nachgeben <strong>mit</strong> der Zange beim<br />

Schlag,<br />

• Lüften zwischen den Schlägen,<br />

• Umsetzen in die Folgegravuren und<br />

ablegen.<br />

Ziel der Entwicklung war weiterhin das<br />

Automatisierungssystem so zu konzipieren,<br />

dass im Wesentlichen auf Standardkomponenten<br />

zurückgegriffen wird. Dabei galt es,<br />

diese Komponenten für den rauen Schmiedebetrieb<br />

zu adaptieren und zu ertüchtigen,<br />

wozu eine Reihe von konstruktiven Anpassungsentwicklungen<br />

von Bauteilen und<br />

deren Austausch sowie Konzeptionsänderungen<br />

notwendig waren.<br />

Nach intensiven und langjährigen Forschungs-<br />

und Entwicklungsarbeiten ist es<br />

nun gelungen, ein solches Automatisierungssystem<br />

für den <strong>Gesenkschmiede</strong>hammer zur<br />

Marktreife zu entwickeln. Die Entwicklung<br />

erfolgte in enger und partnerschaftlicher Zusammenarbeit<br />

<strong>mit</strong> der Brockhaus Soehne<br />

GmbH, Plettenberg bei der bereits die dritte<br />

automatisierte Hammerlinie in diesen<br />

Wochen an die Produktion übergeben wird.<br />

FACHBEITRÄGE<br />

Automatische Hammerschmiedeanlage <strong>mit</strong><br />

zwei Schmiederobotern<br />

Aufbau der Schmiedezelle<br />

Die Möglichkeiten zum Aufbau einer vollautomatischen<br />

Gesenkhammerschmiedezelle<br />

sind so vielfältig wie die auf Hammerlinien<br />

zu produzierenden Teile.<br />

Das Bild auf Seite 18 zeigt den<br />

prinzipiellen Aufbau einer Linie <strong>mit</strong> hydraulischem<br />

Oberdruckhammer und Presse zum<br />

Warmabgraten und Lochen. Das Automatisierungssystem<br />

am <strong>Gesenkschmiede</strong>hammer<br />

besteht im Wesentlichen aus zwei Schmiederobotern,<br />

zwei weitere Roboter bewerkstelligen<br />

die Automatisierung an der Abgratpresse.<br />

Kern der Schmiedezelle ist der speziell für<br />

Automatisierungszwecke konzipierte <strong>Gesenkschmiede</strong>hammer.<br />

Für die Handlingsaufgabe<br />

am Schmiedehammer werden entsprechend<br />

der besonderen und schwierigen<br />

Aufgaben speziell adaptierte 6-Achs-Roboter<br />

<strong>mit</strong> speziell für die Hammerfertigung<br />

entwickelten Schmiedegreifern eingesetzt.<br />

Der erwärmte Rohling wird dem <strong>Gesenkschmiede</strong>hammer<br />

zunächst an eine Übergabestelle<br />

neben dem Gesenk zugeführt. Von<br />

dieser Stelle greifen zwei Schmiederoboter,<br />

einer vor, der andere hinter dem Hammer angeordnet,<br />

das Teil an je einem Ende und

führen durch synchrones Durchtakten in den<br />

einzelnen Gravuren die Schmiedung durch.<br />

Nach der Ablage des Teils in eine Position,<br />

wiederum neben dem Gesenk, wird es von<br />

einer Schwenkeinheit übernommen und<br />

einem weiteren Roboter übergeben, der es in<br />

die erste Station der Loch- und Abgratpresse<br />

einlegt.<br />

Je nach spezifischem Einsatzfall und geforderter<br />

Ausbringung kommen ein bis drei<br />

Schmiederoboter am Hammer zum Einsatz.<br />

Während bis zu einem bestimmten Rohlingsgewicht<br />

und bestimmter Rohlingslänge ein<br />

Schmiederoboter ausreichend sein kann, um<br />

in jeder Gravur sicher zu positionieren, zu<br />

lüften und weiterzutakten, erfordern größere<br />

Rohlinge und hintereinander angeordnete<br />

Mehrfachgravuren den Einsatz von zwei Robotern,<br />

wie im obigen Beispiel beschrieben<br />

(Bild Seite 19). Durch diese Anordnung wird<br />

sichergestellt, dass das<br />

Teil nach jedem<br />

Schlag sicher und ohne<br />

Verkanten umgeformt<br />

und transportiert wird.<br />

Bei besonders hohen<br />

Produktionsleistungen,<br />

wie sie beim <strong>Schmieden</strong><br />

von Pleuelstangen<br />

im Doppelgesenk bei<br />

der Brockhaus Soehne<br />

GmbH erreicht werden,<br />

kommen drei<br />

Schmiederoboter <strong>mit</strong><br />

teilweise überlappender<br />

bzw. übergreifender<br />

Arbeitsweise zum<br />

Einsatz.<br />

Auf den drei in<br />

Plettenberg<br />

installierten Linien<br />

werden Pleuel als<br />

Doppelstück <strong>mit</strong><br />

höchster Genauigkeit<br />

in Taktzeiten unter 4,5<br />

Sekunden produziert.<br />

Dem hydraulischen<br />

Oberdruckhammer<br />

HO-U 630 ist zur Materialvorverteilung eine<br />

Querkeilwalze vorgeschaltet. Der gesamte<br />

Prozess, von der Materialaufgabe zur Induktionserwärmung<br />

bis zur Ablage des abgegrateten<br />

und gelochten Einzelpleuels auf<br />

dem Abkühlband, erfolgt vollautomatisch.<br />

Mit der Jung, Boucke GmbH & Co.,<br />

Halver konnte ein weiterer wichtiger Partner<br />

gewonnen werden, der die Entscheidung getroffen<br />

hat, <strong>mit</strong> der Installation einer ersten<br />

Linie die neue Technologie zu nutzen und<br />

einen Beitrag zur Weiterentwicklung dieser<br />

bahnbrechenden Entwicklung für die<br />

Schmiedeindustrie zu leisten. Auch diese<br />

Anlage hat bereits vor einigen Wochen erfolgreich<br />

die Produktion von Teilen für die<br />

Kfz-Industrie im Mehrfachgesenk aufgenommen.<br />

SCHMIEDE-JOURNAL SEPTEMBER 2003<br />

FACHBEITRÄGE<br />

Hydraulischer Oberdruckgesenkschmiedehammer<br />

Grundvoraussetzung für die Automatisierbarkeit<br />

einer Schmiedelinie ist ein prozessfähiges<br />

Umformaggregat. Durch den<br />

Einsatz neuester und speziell entwickelter<br />

Hydraulik, Elektronik und Steuerungstechnik<br />

sind diese Voraussetzungen beim<br />

Lasco-Oberdruckhammer sichergestellt,<br />

moderne hydraulische <strong>Gesenkschmiede</strong>hämmer<br />

beschleunigen den Hammerbären<br />

hydraulisch auf frei programmierbare<br />

Energiestufen und Schlagfolgen. Dabei hat<br />

die Fallhöhe ihre Bedeutung verloren, der<br />

Bär wird unabhängig von der gewählten<br />

Energiestufe immer von der gleichen Position<br />

aus beschleunigt. Über 50 % der<br />

Energie werden hydraulisch generiert.<br />

Hydraulikantrieb und Steuerung des hydraulischen Oberdruck-<strong>Gesenkschmiede</strong>hammer<br />

Bilder: Lasco<br />

Der Hydraulikdruck wird durch eine<br />

Pumpe erzeugt (Bild oben). Für die<br />

Konstanz des Systemdrucks von ca. 180 bar<br />

sorgen Hydraulikspeicher. Die Kolbenstangen-Zylindereinheit<br />

des Hammerantriebs<br />

ist als Differenzial-Einheit ausgeführt,<br />

d. h. auf den Bären wirkt ständig<br />

eine Kraftkomponente in Richtung oberen<br />

Totpunkt.<br />

Verantwortlich für die exakte Energiedosierung<br />

ist das Schlagventil. Es öffnet bei<br />

Schlagauslösung, bleibt bei einem Schlag<br />

<strong>mit</strong> Nennenergie für ca. 180 ms geöffnet<br />

und beschleunigt dabei den Bären durch<br />

den jetzt auf der Kolbenoberfläche<br />

wirkenden Druck auf eine Endgeschwindigkeit<br />

von ca. 5 m/s. Durch den<br />

Einsatz von speziellen Pilotventilen und<br />

20<br />

leistungsfähigen Steuerungen gelingt es,<br />

die Schlagventilöffnungszeit <strong>mit</strong> einer Genauigkeit<br />

von ± 1 ms zu steuern.<br />

Seit einigen Jahren besteht die Möglichkeit,<br />

durch eine von Lasco entwickelte, patentierte<br />

und auf den rauen Umformbetrieb<br />

angepasste Sensorik Weg und Geschwindigkeit<br />

des Bären kontinuierlich zu<br />

erfassen. Da<strong>mit</strong> kann die Schließlage des<br />

Gesenks überwacht und ein Vergleich<br />

zwischen Geschwindigkeitsvorgabe und<br />

Ist-Geschwindigkeit vorgenommen werden.<br />

Es lassen sich Regelstrategien aufbauen,<br />

die z. B. Langzeitstöreinflüsse aus Verschleiß<br />

ausgleichen und so<strong>mit</strong> die Genauigkeit<br />

des Oberdruckhammers als prozessfähiges<br />

Maschinensystem weiter optimieren.<br />

Eine Neuerung ist das<br />

auf der Basis des Lasco-<br />

Patents von der Proheris<br />

GmbH, Iserlohn, entwickelte<br />

der Hammersteuerung<br />

überlagerte Prozessregelsystem<br />

proCON.<br />

Es nutzt die Signale der o.<br />

g. Sensorik, geht aber in<br />

den Regelalgorithmen<br />

deutlich weiter, in dem<br />

auch prozessbedingte<br />

Störgrößen z. B. aus der<br />

Werkstückgeometrie, der<br />

Werkstücktemperatur der<br />

Einsatzmasse sowie dem<br />

Gesenkzustand ausgeregelt<br />

werden [1, 2].<br />

Automatisierungssystem<br />

und Steuerungstechnik<br />

Hauptkomponenten der<br />

Automatisierung sind die<br />

Schmiederoboter <strong>mit</strong> den<br />

Spezial-Schmiedegreifern.<br />

Die patentierten Schmiedegreifer<br />

sind für den<br />

rauen Schmiedebetrieb<br />

ausgelegt und nehmen die<br />

beim <strong>Schmieden</strong> auftretendenBeschleunigungs-<br />

kräfte in allen Richtungen auf. Voraussetzung<br />

für die Verwendbarkeit von<br />

Standard-Industrierobotern ist, dass eine in<br />

die Zangenkonstruktion integrierte Puffereinrichtung<br />

Kräfte und Erschütterungen<br />

vom Roboter fern hält.<br />

Über ein robustes Sensorsystem werden<br />

Statusmeldungen an die Steuerung gemeldet.<br />

Alle Komponenten und Gelenke<br />

sind gegen den Einfluss von Hitze, Zunder<br />

und Schmierstoffen geschützt. Verschleißteile<br />

sind rasch auswechselbar.<br />

Weitere Adaptionen an den Robotern sowie<br />

der Robotersteuerung sind an der Fundamentierung<br />

der Greiferpneumatik und<br />

den Schnittstellen zur übergeordneten<br />

Schmiedezellensteuerung notwendig.

Die übergeordnete Schmiedezellensteuerung<br />

übernimmt die umfassende Koordination<br />

zwischen den einzelnen Anlagenmodulen.<br />

Binäre Signale und nummerische<br />

Werte werden <strong>mit</strong>tels Profibus und potenzialfreien<br />

Kontakten ausgetauscht.<br />

Grundsätzlich ist die Programmierung der<br />

Schmiederoboter so gelöst, dass der Einrichter<br />

keine vertieften Kenntnisse über Roboterprogrammierung<br />

besitzen muss. Der<br />

Bediener wird in einer Menütechnik durch<br />

die einzelnen Eingabemasken geführt, um<br />

zunächst die Grunddaten der Schmiedeaufgabe<br />

wie Rohteillänge, Anzahl der Gravuren,<br />

Anzahl Schläge pro Gravur, Gravurabstand<br />

etc. einzugeben. Nur der Aufgabeund<br />

Ablagepunkt des Rohlings wird<br />

eingegeben und in der Steuerung abgespeichert.<br />

In einem automatisch ablaufenden Referenzlauf<br />

fährt der „Masterschmiederoboter“<br />

Referenzpunkte am Gesenk an und detektiert<br />

ihre Lage über spezielle Sensoren. Nach Abschluss<br />

dieses Vorgangs liegt die Lage aller<br />

Gravuren fest und die Schmiederoboter<br />

können ihre Arbeit aufnehmen, wobei die<br />

Synchronisation untereinander selbstständig<br />

durch die Steuerung übernommen wird.<br />

FACHBEITRÄGE<br />

Selbstverständlich werden einmal programmierte<br />

Abläufe für ein Werkstück in der<br />

Steuerung abgespeichert und das Programm<br />

kann jederzeit für ein neues Los aufgerufen<br />

werden.<br />

Anders als z. B. eine Hubbalkenautomatisierung<br />

an einer Schmiedepresse eignet sich<br />

diese Automatisierung gerade auch für<br />

kleine bis <strong>mit</strong>tlere Losgrößen. Bei einem<br />

einmal produzierten Teil ist lediglich die<br />

Referenzlage, wie oben beschrieben, zu<br />

er<strong>mit</strong>teln.<br />

Trotz dieser benutzerfreundlichen Aspekte<br />

ist natürlich die Planung und Inbetriebnahme<br />

einer solchen Linie für den Schmiedebetrieb<br />

und den Lieferanten eine umfassende und<br />

anspruchsvolle Aufgabe. Lasco bietet seinen<br />

Kunden weitgehende Hilfestellung in Form<br />

eines Gesamt-Engineering an. Dazu gehört<br />

die Gesamtplanung, das Anlagenlayout, Anpassungen<br />

an der Peripherie, Fragen der<br />

Gesenkgestaltung und Gesenkpflege bis hin<br />

zur Schmiedesimulation.<br />

Ausblick<br />

Mit der Einführung des automatischen<br />

<strong>Schmieden</strong>s an und <strong>mit</strong> Lasco-<strong>Gesenkschmiede</strong><strong>hämmern</strong><br />

ist die letzte Lücke zu<br />

den konkurrierenden Schmiedepressen geschlossen<br />

worden. Das entwickelte Automatisierungsverfahren<br />

zeichnet sich dadurch<br />

aus, dass es flexibel konzipiert ist und die<br />

umformtechnischen Vorteile des <strong>Gesenkschmiede</strong>hammers<br />

für vielfältige Produktionsaufgaben<br />

bei kleinen und <strong>mit</strong>tleren<br />

Losgrößen unterstützt.<br />

Konzentrierte man sich anfangs auf Anwendungen,<br />

bei denen ein überschaubares<br />

Spektrum an Teilen <strong>mit</strong> Standardoperationen<br />

wie Plätten, Vor- und Fertigschmieden produziert<br />

wird, so wird in diesen Wochen die<br />

Inbetriebnahme für einen nordamerikanischen<br />

Kunden abgeschlossen, der auf zwei<br />

automatischen <strong>Gesenkschmiede</strong>hammerlinien<br />

nahezu sein gesamtes Produktspektrum<br />

von über 100 Teilen schmiedet.<br />

Literatur:<br />

[1] Herbertz, R.: „Neues Steuerungskonzept<br />

für Hammeranlagen / Entscheidend ist<br />

die Bilanz“ Schmiede-Journal März<br />

2002, Seite 40f.<br />

[2] UPGRADE by Lasco, Ausgabe Nr. 8,<br />

Juni 2002. ■