DRUCKLUFT KOMMENTARE - Atlas Copco

DRUCKLUFT KOMMENTARE - Atlas Copco

DRUCKLUFT KOMMENTARE - Atlas Copco

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

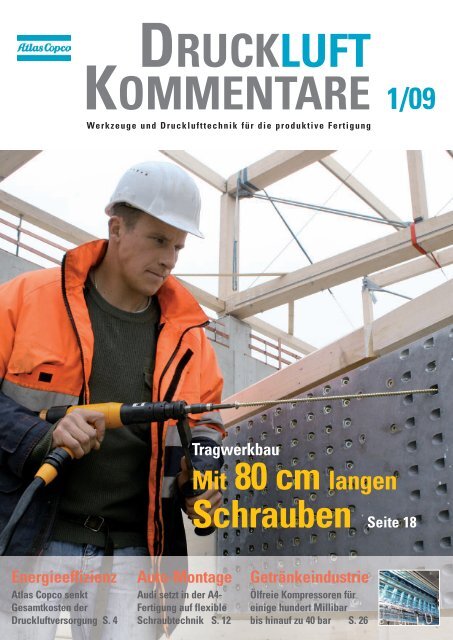

Energieeffizienz<br />

<strong>Atlas</strong> <strong>Copco</strong> senkt<br />

Gesamtkosten der<br />

Druckluftversorgung S. 4<br />

<strong>DRUCKLUFT</strong><br />

<strong>KOMMENTARE</strong><br />

Werkzeuge und Drucklufttechnik für die produktive Fertigung<br />

Auto-Montage<br />

Audi setzt in der A4-<br />

Fertigung auf flexible<br />

Schraubtechnik S. 12<br />

Getränkeindustrie<br />

Ölfreie Kompressoren für<br />

einige hundert Millibar<br />

bis hinauf zu 40 bar S. 26<br />

1/09<br />

Tragwerkbau<br />

Mit 80 cm langen<br />

Schrauben Seite 18

IMPRESSUM<br />

<strong>DRUCKLUFT</strong><br />

<strong>KOMMENTARE</strong><br />

Werkzeuge und Drucklufttechnik<br />

für die produktive Fertigung<br />

Ein Kundenmagazin von <strong>Atlas</strong> <strong>Copco</strong><br />

Herausgeber<br />

<strong>Atlas</strong> <strong>Copco</strong> Tools<br />

Central Europe GmbH<br />

<strong>Atlas</strong> <strong>Copco</strong> Kompressoren<br />

und Drucklufttechnik GmbH<br />

Langemarckstraße 35<br />

D - 45141 Essen<br />

Tel. +49(0)201-2177-0<br />

Fax +49(0)201-2177-100<br />

DK-Info@de.atlascopco.com<br />

www.atlascopco.com<br />

Redaktion und Gestaltung<br />

Pressebüro Turmpresse<br />

Thomas Preuß (tp)<br />

Jägerstraße 5<br />

D-53639 Königswinter<br />

Tel. +49(0)2244-871247<br />

Fax +49(0)2244-871518<br />

dk@turmpresse.de<br />

Mitarbeit an dieser Ausgabe:<br />

Astrid Beu (ab), Michael Corban (co),<br />

Sibylle Karg (sk), Ulrike Preuß (up),<br />

Thomas Schöppl (ts), Heiko Wenke (hw)<br />

Druck<br />

Möller Druck und Verlag GmbH,<br />

Berlin. Printed in Germany<br />

Nachdruck mit Quellenangabe und<br />

bei Einsendung von zwei Belegen<br />

an die Redaktion gestattet. Text sowie<br />

Bilddaten stellen wir gern zur Verfügung.<br />

2 DK 1/2009<br />

INHALT<br />

ENERGIEEFFIZIENZ<br />

Druckluftversorgung: Energiespezialisten von<br />

<strong>Atlas</strong> <strong>Copco</strong> senken die Lebenszykluskosten<br />

von Kompressoranlagen. Mit ihrem Know-how<br />

sind sie in der Lage, jedem Betrieb die beste<br />

Druckluftversorgung anzubieten 4<br />

Kompakt: Die neuen öleingespritzten GA-Kompressoren<br />

brauchen bei gleicher Leistung weniger<br />

Energie als ihre Vorgänger. Sie sind so klein,<br />

dass sie gut an einen Arbeitsplatz passen 7<br />

Recycling: Mit einer volumenstromgeregelten<br />

Niederdruck-Anlage senkt der Blei-Re cycler<br />

Weser-Metall seine Stromrechnung um über<br />

eine halbe Million Euro im Jahr 14<br />

Ölfreie Kompressoren: Die ZR-Kompressoren<br />

von <strong>Atlas</strong> <strong>Copco</strong> verfügen über ein Wärmerück -<br />

gewinnungssystem, mit dem sich bis zu 100 %<br />

der elektrischen Energie in Form von Warm -<br />

wasser zurückgewinnen lassen 15<br />

Textilindustrie: Ein Energiesparsystem senkt in<br />

der Faserproduktion bei Kelheim Fibres den<br />

Druck luftverbrauch um ein Drittel 16<br />

Lebensmittelindustrie: Mit einem drehzahlgeregelten<br />

Kompressor erzeugt Tartex mehr<br />

Druck luft mit weniger Energie. Der Netzdruck<br />

konnte von 7 auf 6,1 bar gesenkt werden 24<br />

ÖLFREIE <strong>DRUCKLUFT</strong><br />

Getränkeindustrie: Für die Getränkeindustrie<br />

stehen Anwendern ölfrei verdichtende Kompressoren<br />

von wenigen hundert Millibar bis hinauf<br />

zu 40 bar Überdruck zur Verfügung 26<br />

12<br />

FLEXIBLE MONTAGE<br />

Getriebebau: Automatikgetriebe, bei denen<br />

auch die Schrauben aus Aluminium bestehen,<br />

fehlerfrei zu montieren, ist eine Herausforderung.<br />

ZF besteht sie mit zwei 14-fach-Schraubsystemen<br />

8<br />

Zulieferer: Sicherheitsrelevante Ventile für Baumaschinen<br />

montiert Bucher Hydraulics mit<br />

einem Tensorschrauber, der in einen verfahrbaren<br />

Lineararm eingebaut ist. So erreicht der<br />

Schrauber mehrere Arbeitsplätze 11<br />

Automobilindustrie: Audi setzt bei der Mon -<br />

tage des A4 auf flexible Schraubtechnik von<br />

<strong>Atlas</strong> <strong>Copco</strong>. Alle Steuerungen lassen sich im<br />

Nu an anderen Stationen aufhängen, falls Montageinhalte<br />

geändert werden sollen 12<br />

VDI/VDE 2862: In Kürze erscheint der Entwurf<br />

der Richtlinie VDI/VDE 2862, die sich der Produktsicherheit<br />

in der Schraubmontage widmet.<br />

Sie definiert Mindestanforderungen an Schraubsysteme<br />

in der Automobilindustrie 13<br />

Ingenieurholzbau: Beim Bau des Holz-Tragwerks<br />

eines Messehallendaches werden bis zu<br />

80 cm lange Schrauben drehmomentgesteuert<br />

eingedreht. Die Schraubenköpfe reißen nicht<br />

mehr ab, die Produktivität steigt 18<br />

Kleinschrauber: Der neue Druckluft-Kleinschrauber<br />

LUM 02 ist superschnell und kaum<br />

größer als ein Kugelschreiber 20<br />

Qualitätssicherung: Der elektronische Drehmomentschlüssel<br />

BLM 5015 eignet sich für<br />

Qualitätssicherung und Kleinserienmontage 20

14<br />

Elektronik: Das Gerätewerk Erlangen (GWE)<br />

von Siemens fertigt verschwendungsfrei mit<br />

Tensorschraubern von <strong>Atlas</strong> <strong>Copco</strong> Tools 21<br />

Lese-Tipp: Taschenbuch „Prozesssicherheit<br />

in der Schraubmontage“ 21<br />

Lese-Tipp: Taschenbuch „Statistische<br />

Verfahren für die Schraubfallanalyse“ 21<br />

Lese-Tipp: Taschenbuch „Prüfen und Kalibrieren<br />

in der Schraubtechnik“ 23<br />

SERVICE<br />

Fahrzeugbau: Mit einem All-inclusive-Service<br />

für rund 70 High-Tech-Schraubspindeln sichert<br />

sich der Achsenhersteller BPW Verlässlichkeit<br />

zum Festpreis 22<br />

Werkzeug-Check: Tool-Scan, ein vorbeugender<br />

Check für (Druckluft-)Werkzeuge, stellt die<br />

Zuverlässigkeit der Maschinen sicher und<br />

kann die Stromrechnung senken 30<br />

ANTRIEBSTECHNIK<br />

Druckluftmotoren: Ein Druckluftmotor bringt<br />

einen Reinigungsstrahl in Rotation, mit dem<br />

sich Tanks und andere Behälter ohne Demontage<br />

säubern lassen 28<br />

Müllverbrennung: Um im Wartungsfalle<br />

Walzen in einer Müllverbrennungsanlage<br />

drehen zu können, wurde ein Druckluft-<br />

Winkelschrauber als Antriebsmotor zweck -<br />

entfremdet 29<br />

INHALT<br />

BETRIEBSTECHNIK<br />

18<br />

Lese-Tipp: Handbuch zur Beurteilung der<br />

Ergon omie bei Druckluft- und Elektrowerk -<br />

zeugen 11<br />

Lese-Tipp: Ratgeber zur Bewertung von<br />

Vibrationen bei Handwerkzeugen 29<br />

Lese-Tipp: Taschenbuch „Volles Rohr für<br />

mehr Produktivität – Installationsleitfaden für<br />

Druck luftwerkzeuge“ 31<br />

Druckluftverteilung: Das Air-Net-Rohrleitungssystem<br />

lässt dem Büromöbelhersteller<br />

Dobergo alle Freiheiten 32<br />

Fernwartung: Das Fernüberwachungssystem<br />

AirConnect verkürzt Stillstandszeiten von<br />

Kompressoren und senkt die Wartungs -<br />

kosten. Bei Bedarf werden Betriebsdaten<br />

per E-Mail oder SMS übermittelt 33<br />

Stickstofferzeugung: Wer Stickstoff über<br />

eine eigene Kompressorenanlage erzeugt,<br />

spart gegenüber der Beschaffung in Flaschen<br />

sehr viel Geld. Das gilt auch, wenn die Anlage<br />

geleast wird 34<br />

Kompaktlösung: Für kleine Arbeitsplätze bietet<br />

<strong>Atlas</strong> <strong>Copco</strong> neuerdings drehzahlgeregelte<br />

GA-Kompressoren an, bei denen alles integriert<br />

ist: Kältetrockner, Filterkombination,<br />

Energierückgewinnungsystem und sogar ein<br />

Öl-Wasser-Trenner 34<br />

<strong>DRUCKLUFT</strong><strong>KOMMENTARE</strong><br />

20<br />

26<br />

DK 1/2009 3

Kompressoren & Drucklufttechnik<br />

Mit neuer Struktur, einer erfahrenen<br />

Vertriebsmannschaft und<br />

eigens ausgebildeten Systemberatern<br />

tritt <strong>Atlas</strong> <strong>Copco</strong> an, für<br />

jeden Kunden das bestmögliche<br />

Druckluftsystem zu projektieren.<br />

Dabei hat der Anbieter vor allem<br />

die Energiekosten im Blick, die<br />

im Lebenszyklus einer Anlage die<br />

reinen Anschaffungskosten weit<br />

übertreffen.<br />

Unser Ziel ist es, jedem Betrieb<br />

die bestmögliche Druckluftversorgung<br />

anzubieten“, formuliert<br />

Eric Langmans, Geschäftsführer<br />

der <strong>Atlas</strong> <strong>Copco</strong> Kompressoren und<br />

Drucklufttechnik GmbH in Essen, die<br />

Ambitionen seines Unternehmens. Die<br />

Absicht sei ehrgeizig; doch angesichts<br />

einer umfangreichen Produktpalette,<br />

ausgefeilten Regelungskonzepten sowie<br />

einer flächendeckenden Vertretung in<br />

ganz Deutschland ist sich der Manager<br />

4 DK 1/2009<br />

ENERGIEEFFIZIENZ<br />

Energiespezialisten von <strong>Atlas</strong> <strong>Copco</strong> senken die Lebenszykluskosten<br />

Für jeden Betrieb die beste Versorgung<br />

sicher, sie erfüllen zu können. Das Ziel<br />

der „besten Versorgung“ hat sich Langmans<br />

vor allem wegen der steigenden<br />

Ansprüche der Kundschaft gesetzt:<br />

„Unsere Kunden erwarten heute viel<br />

weiter ausgearbeitete Projekte als früher“,<br />

sagt er, „und zwar mit überzeugenden<br />

Regelungskonzepten und einem<br />

grundlegenden Energiebedarfs-Check.“<br />

Weil das weit aufwendiger ist als früher,<br />

nimmt Langmans seine Vertriebsund<br />

Servicemannschaft – übrigens eine<br />

der größten in der Druckluftsparte in<br />

Deutschland – in die Pflicht. Seit An -<br />

fang Juni hat der Geschäftsbereich<br />

Kompressortechnik von <strong>Atlas</strong> <strong>Copco</strong> in<br />

Deutschland daher eine neue Struktur:<br />

mit eigenen Vertriebsbereichsleitern vor<br />

Ort in den Regionen, die mit ihrem<br />

Team die für jeden Kunden sinnvollste<br />

Lösung finden sollen. Dazu kann jeder<br />

Manager auf eine kompetente Mannschaft<br />

an Verkäufern, Servicetechnikern<br />

und Projektingenieuren zurück greifen.<br />

Besonders engmaschig ist das Netz<br />

im Service: Deutschlandweit sind rund<br />

100 Ser vicetechniker im Einsatz; sie<br />

alle sind bei Bedarf in kürzester Zeit vor<br />

Ort. Zudem können Kunden über eine<br />

deutschlandweite Notrufnummer an sieben<br />

Tagen in der Woche rund um die<br />

Uhr Unterstützung erhalten.<br />

Im hauseigenen Trainingszentrum<br />

werden die Monteure zu Spezia list en<br />

für alle Kompressoren und Druck luft -<br />

technik-Produkte aus dem <strong>Atlas</strong>-<strong>Copco</strong>-<br />

Konzern ausgebildet. Die schnelle Er -<br />

satzteilversorgung stellt ein Logistikzentrum<br />

sicher, in dem alle wichtigen<br />

Ersatz- und Verschleißteile vorgehalten<br />

werden.<br />

Energiespezialisten nehmen<br />

jeden Fall genau unter die Lupe<br />

Des Weiteren baut <strong>Atlas</strong> <strong>Copco</strong> mit<br />

Hochdruck seine Kompetenz in der<br />

Systemberatung weiter aus. Die An zahl<br />

an Energiespezialisten, die jeden Einzelfall<br />

unter energetischen Aspekten<br />

genau estens untersuchen, wächst stetig.<br />

„Denn im Laufe eines Kompressorenlebens<br />

übersteigt die kumulierte Strom -<br />

rechnung die In ves titionskosten um ein<br />

Vielfaches“, betont Eric Langmans.<br />

„Mit ihrer Erfahrung aus zahllosen Pro-

jekten haben unsere Mitarbeiter die<br />

Lebenszyklus kosten der Anlagen, die<br />

sie installieren, im Blick – und können<br />

Vorschläge unterbreiten, diese Kosten<br />

so gering wie möglich zu halten.“<br />

Moderne Technik spart über<br />

eine halbe Million Euro<br />

Dass die Industrie speziell bei der<br />

Energie fast unglaublich viel Geld sparen<br />

kann, verdeutlicht Langmans<br />

anhand einiger jüngst umgesetzter Projekte:<br />

„Die Bleihütte Weser-Metall in<br />

Nordenham spart mit der von uns projektierten<br />

Niederdruck-Druckluftstation<br />

sage und schreibe mehr als eine halbe<br />

Million Euro im Jahr – allein bei den<br />

Energiekosten!“, erklärt der <strong>Atlas</strong>-<br />

<strong>Copco</strong>-Manager. Das sei durch den Einsatz<br />

drehzahlgeregelter Kompressoren<br />

sowie eine auf den Bedarf abgestimmte<br />

Dimensionierung erreicht worden<br />

(mehr dazu ab Seite 12).<br />

Extrem lohnenswert sei es grundsätzlich,<br />

alle energieintensiven Prozesse im<br />

Betrieb aus einer übergeordneten Perspektive<br />

zu betrachten, betont Langmans.<br />

„Dabei ergeben sich manchmal<br />

Ansatzpunkte, an die man spontan gar<br />

nicht gedacht hätte.“ Er verweist auf<br />

den Automobilzulieferer Webasto. Das<br />

Unternehmen verbraucht im Werk<br />

Schierling nach einem Umbau fast dop-<br />

ENERGIEEFFIZIENZ<br />

pelt so viel Druckluft wie früher – statt<br />

12 000 nun 23 000 m 3 pro Tag. Gleichzeitig<br />

falle die Energierechnung allein<br />

für die Drucklufterzeugung jährlich um<br />

rund 60 000 Euro niedriger aus.<br />

Verantwortlich dafür ist – neben<br />

einer neuen Kompressorstation mit<br />

drehzahlgeregelten Kompressoren so -<br />

wie einem optimierten Leitungsnetz –<br />

auch der Einsatz der Wärmerückgewinnung.<br />

So nutzt Webasto im Winter das<br />

warme Kühlwasser der Kompressoren,<br />

um die Halle über eine Fußbodenheizung<br />

mit zu heizen. Da gleichzeitig die<br />

werks eigene Spritzgießanlage die Halle<br />

er wärmt, laufen die beiden 360-kW-<br />

Heizkessel kaum – obwohl in der<br />

Summe eine Heizleistung von 1300 kW<br />

benötigt wird. Im Sommer verwendet<br />

Webas to die Abwärme der Kompressoren,<br />

um die tonnenschweren Werkzeuge<br />

der Spritzgießanlage aufzuheizen.<br />

Kraft-Wärme-Kopplung der<br />

besonderen Art<br />

Das Beispiel verdeutlicht, dass technische<br />

Maßnahmen wie etwa der Einsatz<br />

von Drehzahlregelung oder Wärmerückgewinnung<br />

noch effizienter wirken<br />

– und damit die Kosten weiter senken<br />

können –, wenn es gelingt, die<br />

Energieströme im Unternehmen sys -<br />

tem übergreifend zu vernetzen. Speziell<br />

Kompressoren & Drucklufttechnik<br />

die Kopplung mit Prozesswärme lohnt<br />

sich, da sie über das ganze Jahr hinweg<br />

den Energiebedarf reduziert.<br />

„Unsere Mitarbeiter verfügen beim<br />

Thema Energieeffizienz über sehr viel<br />

Fachwissen“, versichert <strong>Atlas</strong>-<strong>Copco</strong>-<br />

Wer die Energieströme in seinem Unternehmen<br />

systemübergreifend vernetzt,<br />

kann beispielsweise mit der Verdichtungswärme<br />

der Kompressoren Duschoder<br />

Prozesswasser aufheizen.<br />

Geschäftsführer Eric Langmans. „Sie<br />

verstehen die Abläufe und Prozesse in<br />

allen industriellen Branchen und können<br />

aufgrund ihrer Erfahrung eine spezifisch<br />

abgestimmte Lösung anbieten.“<br />

Außerdem stehe im Konzern das nötige,<br />

umfangreiche Produktportfolio bereit,<br />

um anspruchsvolle Lösungen verlässlich<br />

umzusetzen – und so die Produktivität<br />

des Betreibers oder Anwenders zu<br />

steigern.<br />

DK 1/2009 5

Kompressoren & Drucklufttechnik<br />

<strong>Atlas</strong> <strong>Copco</strong> bietet Kompressoren bis<br />

40 bar Überdruck und mit Volumenströmen<br />

von bis zu 26 000 m3 pro Stunde<br />

an, womit sich jede gewünschte Anlage<br />

energetisch optimal auf den Einzelfall<br />

auslegen lässt. Hinzu kommen übergeordnete<br />

Regelungssysteme, die bis zu<br />

30 Kompressoren zusammen kontrollieren<br />

und regeln. Insbesondere lassen sich<br />

damit mehrere drehzahlgeregelte VSD-<br />

Kompressoren über den integrierten<br />

CAN-Bus aktiv regeln. Dabei werden<br />

die Maschinen nicht nur der Reihe nach<br />

an- und ausgeschaltet, sondern immer<br />

nahezu im effizientesten Arbeitspunkt<br />

betrieben. Diese Regelung ist eine Spezialität<br />

von <strong>Atlas</strong> <strong>Copco</strong>, weshalb die<br />

Essener ihre Regelungen auch „Ener -<br />

gie sparsys teme“ nennen.<br />

Optimierte Druckluftversorgung<br />

verbessert CO 2-Bilanz<br />

Das hohe Einsparpotenzial besteht<br />

übrigens unabhängig davon, ob der<br />

Anwender ölgeschmierte Kompressoren<br />

bevorzugt oder eine vollständig<br />

ölfreie Druckluftversorgung umsetzen<br />

möchte. <strong>Atlas</strong> <strong>Copco</strong> hat alle Maschinenarten<br />

im Portfolio und kann daher<br />

unabhängig beraten – und betrachtet<br />

neben den reinen Energiekosten immer<br />

auch die Gesamtkosten der unterschiedlichen<br />

Systeme im Lebenszyklus. Wer<br />

seine Druckluftversorgung energetisch<br />

6 DK 1/2009<br />

ENERGIEEFFIZIENZ<br />

Die VertriebsundServicemannschaft<br />

von <strong>Atlas</strong> <strong>Copco</strong>s<br />

Drucklufttechnik-<br />

Sparte ist eine der<br />

größten in Deutschland.<br />

Allein im Service<br />

sind über 100 Mitarbeiter<br />

tätig (nicht alle im Bild).<br />

optimiert, kann seine Betriebskosten<br />

also massiv senken – und nebenbei die<br />

Kohlendioxid-Bilanz seines Unternehmens<br />

verbessern. Gerade zum jetzigen<br />

Zeitpunkt, da die Produktion in vielen<br />

Betrieben nicht auf vollen Touren läuft,<br />

lohnt sich ein Blick auf die Druck -<br />

lufterzeugung und angrenzende Systeme.<br />

Dafür sprechen vor allem mehrere<br />

Gründe:<br />

1. Trotz momentan moderater Energiepreise<br />

ist davon auszugehen, dass bei<br />

einem Anziehen der Wirtschaft die<br />

Kosten für Öl, Gas und Strom wieder<br />

steigen.<br />

2. Die Betriebskosten der Druck luft -<br />

erzeugung machen rund vier Fünftel der<br />

Lebenszykluskosten einer Druckluftinstallation<br />

aus; der Energiebedarf verursacht<br />

davon den Löwenanteil. Gelingt<br />

es, die Energie – in Form von Strom und<br />

Wärme – effizienter zu nutzen, dreht<br />

man direkt an der Kostenschraube.<br />

3. Vor allem, wenn eine Kompressorenanlage<br />

über mehrere Monate nicht vollständig<br />

ausgelastet ist, rächt sich eine<br />

energetisch schlechte Auslegung be -<br />

sonders. Hier sollten tragfähige Lösungen<br />

her, die – speziell bei geringer Auslastung<br />

– Strom und damit Geld sparen.<br />

Die Energiekosten mit spitzem Bleistift<br />

zu kalkulieren, lohnt sich nach<br />

Erkenntnissen von <strong>Atlas</strong> <strong>Copco</strong> längst<br />

nicht mehr nur für „große“ Industrieunternehmen.<br />

Auch Kleinbetriebe und<br />

Handwerker könnten profitieren<br />

und achteten zunehmend<br />

auf die Kosten, meint Lang -<br />

mans. „Wir wollen flächen -<br />

deckend an sprechbar und noch<br />

näher am Kunden sein, als wir<br />

es ohnehin schon sind“, sagt der<br />

Manager. „Deshalb nehmen wir<br />

zum Beispiel noch weitere –<br />

wohlgemerkt: ausdrücklich von<br />

uns autorisierte – Händler in unser Vertriebsnetz<br />

auf.“ Die derzeit über 50<br />

<strong>Atlas</strong>-<strong>Copco</strong>-Händler werden regelmäßig<br />

geschult, um immer auf der Höhe<br />

der Technik zu sein. Bei ihnen können<br />

Kunden ihren schnellen Bedarf decken<br />

– und sich ebenso kompetent beraten<br />

lassen.<br />

Wer sich umfassend über den Stand<br />

der Drucklufttechnik informieren<br />

möchte, kann dies in einem der von<br />

<strong>Atlas</strong> <strong>Copco</strong> angebotenen Planungsund<br />

Installationsseminare tun. Bei diesen<br />

eintägigen Schulungen stellen die<br />

Experten des Herstellers alle wichtigen<br />

Ansatzpunkte zur wirtschaftlichen Auslegung<br />

und Modernisierung einer Station<br />

vor. Effizienz, Kosten und Zuverlässigkeit<br />

einer Anlage werden anhand<br />

von praxisorientierten Lösungen an -<br />

schaulich illustriert. Die Absolventen<br />

kennen am Ende des Seminartages die<br />

Stellschrauben, mit denen sie die Versorgungssicherheit<br />

einer Druckluftanlage<br />

steigern und gleichzeitig ihre Be -<br />

triebskosten senken können. Analysemöglichkeiten<br />

für Druckluftstationen<br />

sowie Tipps zur Bewertung von Angeboten<br />

runden das Seminar ab. tp<br />

i<br />

Energiesparsysteme: 601<br />

Serviceangebot: 602

ENERGIEEFFIZIENZ<br />

Neue Serie kleiner öleingespritzter GA-Kompressoren<br />

Mehr Luft, weniger Energie<br />

Die neuen Kompressoren der<br />

GA-Serie verbrauchen noch<br />

weniger Energie als die Vor -<br />

gängermodelle. Bei gleicher<br />

Leis tung (11 bis 30 kW) können<br />

Betreiber damit nun auf kleinere<br />

Maschinen zurückgreifen.<br />

<strong>Atlas</strong> <strong>Copco</strong> hat seine öleingespritzten<br />

Kompressoren im<br />

unteren Leistungsbereich vollständig<br />

überarbeitet und verbessert.<br />

Dazu gehören die Modelle GA 11 + -30<br />

mit fester Drehzahl sowie die drehzahlgeregelten<br />

Maschinen GA 15-30 VSD.<br />

Die Zahlen in den Typenbezeichnungen<br />

weisen auf die Leistung hin; die Kompressoren<br />

nehmen 11 bis 30 kW auf. Bei<br />

gleichen Leistungsaufnahmen wie die<br />

Vorgänger erzeugen die neuen Maschinen<br />

durchweg höhere Volumenströme.<br />

Das be deu tet, dass Betreiber nun<br />

kleinere Kom pressoren für die gleiche<br />

Anwendung einsetzen können, womit<br />

sie Energie und Geld sparen.<br />

Alle Modelle arbeiten mit hoher<br />

Energie effizienz. Durch konstruktive<br />

Weiterentwicklungen sind die möglichen<br />

Volumenströme bei den GA + -<br />

Maschinen um mindestens 7 % gestiegen,<br />

bei den drehzahlgeregelten Modellen<br />

sogar um bis zu 24 % im Vergleich<br />

zu den Vorgängermodellen.<br />

Mit Verbesserungen von 3 bis 11 %<br />

beim GA + und 11 bis 13 % bei den GA<br />

VSD finden sich die Maschinen der<br />

neuen Serie beim spezifischen Energie-<br />

bedarf – der wichtigsten Messgröße für<br />

den tatsächlichen Stromverbrauch eines<br />

Kompressors – in der Spitzengruppe<br />

moderner Maschinen wieder. Der Energieverbrauch<br />

sinkt noch weiter, wenn<br />

die Full-Feature-Versionen (FF) eingesetzt<br />

werden; bei diesen Maschinen sind<br />

die Kältetrockner bereits integriert.<br />

Besonders niedrig wird die Stromrechnung,<br />

wenn ein drehzahlgeregelter<br />

GA-VSD-Kompressor installiert wird;<br />

dieser spart gegenüber den GA + -Modellen<br />

mit fester Drehzahl anteilig um bis<br />

zu 35 %. Weiteres Sparpotenzial bietet<br />

die Möglichkeit der Wärmerückgewinnung:<br />

Bis zu 80 % der Verdichtungsenergie<br />

der Kompressoren können zu -<br />

rückgewonnen werden, um etwa Wasser<br />

oder Luft für industrielle Prozesse zu<br />

erwärmen. Dafür steht standardmäßig<br />

ein Anschluss zur Verfügung.<br />

Kleiner, ruhiger und mit<br />

besserem Steuerungskonzept<br />

Mit ihrem geringen Platzbedarf und<br />

dem niedrigen Geräuschpegel – der<br />

GA 11 + verursacht nur einen Schalldruck<br />

von 63 dB(A) – eignen sich die<br />

Verdichter speziell für kleinere, dezentrale<br />

Installationen. Mitarbeiter, die sich<br />

in der Nähe der Maschinen aufhalten,<br />

werden damit weit weniger belastet als<br />

früher. Anwendungen finden sich etwa<br />

in Werkstätten, der Montage oder Verpackung,<br />

in der Automobilindustrie, der<br />

Holzbearbeitung, der Druck- und Textilindustrie,<br />

der Baustoff- und Kunststoffherstellung,<br />

der Umformung oder<br />

Neue Kompressoren<br />

Die kleinen GA-Kompressoren sind so kompakt<br />

und leise, dass sie in unmittelbarer Nähe<br />

der Arbeitsplätze aufgestellt werden können,<br />

an denen die Druckluft benötigt wird. Das<br />

spart aufwendige Leitungsinstallationen und<br />

viel Energie.<br />

der Prozessindustrie. Da die Maschinen<br />

dort aufgestellt werden können, wo die<br />

Druckluft benötigt wird, wir nur ein<br />

kleines Leitungsnetz benötigt. Das hält<br />

den Druckabfall und damit den Energieverlust<br />

gering.<br />

Die neue, verbesserte Elektronikon-<br />

Steuerung erleichtert Bedienung und<br />

Überwachung. Spezielle Regelungsalgorithmen<br />

sparen Energie, indem sie<br />

den Kompressor stets im bestmöglichen<br />

Betriebspunkt fahren. Ein integrierter<br />

Timer hilft die Wartungsintervalle zu<br />

optimieren. Damit sinken die Betriebskosten<br />

weiter und werden etwaige Stillstandzeiten<br />

verkürzt.<br />

Auch die patentierte Saver-Cycle-<br />

Regelung spart Energie: Sie steuert<br />

sowohl die Kühlventilatoren als auch<br />

die – optional eingebauten – Kältetrock -<br />

ner. Letztere werden von der Regelung<br />

im Schwachlastbetrieb einfach abgeschaltet.<br />

tp<br />

i<br />

GA 11 + -30 (VSD): 603<br />

DK 1/2009 7

mit Blick auf<br />

den 14-fach-<br />

Schrauber und<br />

von oben in<br />

die Getriebeglocke.<br />

Fotos: Wenke Montageszene

FLEXIBLE MONTAGE<br />

Aluminiumschrauben prozesssicher im Griff<br />

Fehlerfreie Getriebe mit<br />

Mehrfachschrauber<br />

Mit zwei 14-fach- und einem 13fach-Schraubsystem<br />

montiert<br />

der Getriebespezialist ZF seine<br />

neuen 8-Gang-Automatikgetriebe.<br />

Das Besondere: Um Gewicht<br />

zu sparen, sind nicht nur die<br />

dünnwandigen Gehäuse aus<br />

Aluminium, sondern auch die<br />

Schrauben. Die Steuerungen<br />

sind so programmiert, dass<br />

nichts verkantet und Setzerscheinungen<br />

vermieden werden.<br />

Neue Maßstäbe setzen die 8-<br />

Gang-Automatikgetriebe des<br />

Automobilzulieferers ZF. Sie<br />

ermöglichen Kraftstoffeinsparungen<br />

von rund 6 % und werden in Pkw eines<br />

süddeutschen Premiumherstellers eingesetzt.<br />

Durch ihre Leichtbauweise stellen<br />

die hybridantriebtauglichen Getriebe<br />

des Typs 8HP aber auch sehr hohe<br />

Anforderungen an die Schraubtechnik.<br />

„Erstmals haben wir ein Getriebegehäuse<br />

mit allen Verschraubungen komplett<br />

in Aluminium ausgeführt“, sagt Michael<br />

Sossong, der im Saarbrücker ZF-Werk<br />

in der Abteilung Montageplanung und<br />

Prozessoptimierung unter anderem für<br />

die Schraubtechnik zuständig ist.<br />

Die ZF-Entwickler brachen bewusst<br />

mit der traditionellen Bauweise, für das<br />

Gehäuse Aluminium und für die<br />

Schraubverbindungen Stahl als Werkstoff<br />

zu wählen – um ein Maximum der<br />

von den Automobilherstellern angestrebten<br />

Gewichtseinsparung zu erreichen.<br />

Da nun auch die Schrauben aus<br />

Aluminium sind, ließ sich das nur mit<br />

der passenden Montagetechnik realisieren,<br />

die bei der neuen Montagelinie<br />

komplett von <strong>Atlas</strong> <strong>Copco</strong> Tools<br />

stammt. Denn die dünnwandigen Aluminiumdruckguss-Bauteile<br />

verlangen<br />

höchste Sorgfalt beim Verschrauben.<br />

„Simples Anziehen auf das angestrebte<br />

Drehmoment würde zu Qualitätsproblemen<br />

führen“, ist Sossong überzeugt.<br />

Montageplaner<br />

Michael Sossong:<br />

„Mit der neuen<br />

Schraubtechnik<br />

können wir ab Losgröße<br />

eins fertigen<br />

und wechselnde<br />

Getriebetypen verschrauben.“<br />

Doch mit detaillierten Schraubfallanalysen,<br />

die ZF zusammen mit <strong>Atlas</strong><br />

<strong>Copco</strong> durchführte, kamen die Saarbrücker<br />

den optimalen Anziehstrategien<br />

auf die Spur.<br />

Der kritische Montagefall „Ölversorgung“<br />

ist ein gutes Beispiel für die<br />

hohen Anforderungen an die Schraubtechnik.<br />

Zum Einbau der Ölpumpe in<br />

Getriebebau<br />

Über das Band läuft die auf dem Werk -<br />

stück träger fixierte Getriebeglocke unter<br />

dem 14-fach-Schrauber ein. Am tiefsten<br />

Punkt der Glocke wird das Ölversorgungsmodul<br />

montiert. Schon beim<br />

Absenken auf das Bauteil stellt sich die<br />

Schraubeinheit automatisch auf jeden<br />

Schraubfall ein.<br />

die Getriebeglocke sind nicht weniger<br />

als 14 M8er und M10er Schrauben<br />

nötig. Damit das nur schwer zugängliche<br />

Ölversorgungsmodul nicht verkantet<br />

oder Setzerscheinungen auftreten,<br />

müssen diese 14 Schrauben so gleichmäßig<br />

wie möglich angezogen werden.<br />

„Das ist mit handgeführten Einfach-<br />

Schraubspindeln unmöglich“, erläutert<br />

Michael Sossong, der darum einem 14fach-Schrauber<br />

den Vorzug gab. Dessen<br />

bis zu 2000 min -1 schnelle QST-Einbauschraubspindeln<br />

sind kreisförmig auf<br />

engstem Raum angeordnet und montieren<br />

alle 14 Innenvielzahnschrauben<br />

gleichzeitig auf ein Vor-Moment von<br />

4 Nm. Unmittelbar darauf setzt eine<br />

eingebaute Bremse die Schraubeinheit<br />

verwindungssicher fest. Erst dann<br />

schrauben die 14 Spindeln die Schrauben<br />

auf 8 Nm weiter und ziehen<br />

anschließend jede Schraube auf den<br />

jeweils gewünschten Drehwinkel fest.<br />

„Eine weitere Besonderheit ist die<br />

Variabilität des Mehrfachschraubers“,<br />

lobt Diplomingenieur Sossong, „da er<br />

alle drei Varianten des 8HP-Getriebes<br />

DK 1/2009 9

Getriebebau<br />

Pick-and-Set-Systeme unterstützen und<br />

lenken den Werker bei unübersichtlichen<br />

Montageabfolgen. Die Visualisierung am<br />

Bildschirm und die Positionskontrolle des<br />

Schraubers schließen Montagefehler aus.<br />

praktisch ohne Umrüstaufwand verschraubt.“<br />

Simultaneous Engineering<br />

sei Dank: Die enge Zu sammenarbeit<br />

von Konstruktions- und Montageabteilung<br />

schon in einem frühen Entwick -<br />

lungsstadium machte die 8HP-Getriebe<br />

ein gutes Stück montagefreundlicher.<br />

„Als sich herausstellte, dass es mehrere<br />

Varianten des Getriebes geben würde,<br />

regten wir ein einheitliches Schraubbild<br />

für alle vorgesehenen Typen an.“<br />

Flexible Fertigung<br />

für kleinste Stückzahlen<br />

Während des Absenkens der<br />

Schraub einheit stellen die integrierten<br />

Pneumatikzylinder einer Dreifachverstellung<br />

die 14 Schraubspindeln zehntelmillimetergenau<br />

auf das korrekte<br />

Lochmaß ein – in weniger als 5 s. Durch<br />

eine Codierung auf dem Werkstückträger<br />

erkennt der Mehrfachschrauber,<br />

welche 8HP-Variante ihm über das<br />

Transportband zugeführt wird. „Da -<br />

durch können wir bis auf Losgröße eins<br />

heruntergehen und problemlos ständig<br />

wechselnde Ge triebetypen verschrauben“,<br />

betont Michael Sossong. „Früher<br />

10 DK 1/2009<br />

FLEXIBLE MONTAGE<br />

hätten wir für jede einzelne Getriebevariante<br />

eine eigene Schraubstation ge -<br />

braucht.“ Die Power-Macs-Steu e -<br />

rungen ge währ leis ten einen<br />

pro zess si cheren Ab lauf,<br />

die aus ge klü gelte<br />

Mecha nik senkt<br />

den Bedarf an<br />

Mon tage tech nik<br />

um zwei Drittel.<br />

Nicht alle<br />

Mon tageschritte<br />

sind so komplex<br />

wie der An bau der<br />

Ölversorgung. Aber<br />

im merhin zwei weitere<br />

Mehrfachschrauberstationen –<br />

einen 13- und noch einen 14-fach-<br />

Schrauber – müssen die Getriebe auf<br />

ihrem Weg zur Komplettierung durchlaufen.<br />

Neben diesen 41 Spindeln, die<br />

für alle gleich artigen, sich wie der holen -<br />

den Schraubbilder eingesetzt werden,<br />

benötigt die gesamte 8HP-Linie<br />

nur noch zwölf handgeführte<br />

Schrauber. Typisch Lean Production.<br />

Drei davon sind mit einem Pick-and-<br />

Set-System ausgestattet. Auf das<br />

greife man bei der Montage von<br />

Anbauteilen zurück, denn deren<br />

Schraubbilder wechselten häufig,<br />

und so bleibe man in der Fertigung<br />

variabel, sagt Michael Sossong.<br />

Dieses ebenfalls von <strong>Atlas</strong> <strong>Copco</strong><br />

ge lieferte Sys tem unterstützt und<br />

lenkt den Werker bei unübersichtlichen<br />

Schraubabfolgen, sogenannten<br />

„Jobs“. Ein Bildschirm über den<br />

Pick-and-Set-Stationen zeigt das je -<br />

weils aktuelle Bauteil und durch<br />

optische Signale die nächste<br />

Schraubstelle an. Sobald der Werker<br />

diese mit dem in einer Lineareinheit<br />

fixierten Schraubspindel angefahren<br />

und ordnungsgemäß verschraubt hat,<br />

Das Wichtigste<br />

Die Power-Macs-Controller<br />

lassen sich so programmieren, dass<br />

sie auch die Aluminium-Schrauben prozesssicher<br />

montieren.<br />

Alle Verschraubungsdaten werden<br />

gespeichert und lassen sich für die Rück -<br />

verfolgung später abrufen.<br />

Die richtige Anziehstrategie vermeidet<br />

Setzerscheinungen und<br />

dass die Bauteile ver-<br />

kanten.<br />

springt dieser Schraubpunkt im Display<br />

auf Grün und die nächste Schraubposition<br />

blinkt auf. Dass die Schraubersteuerung<br />

das Werkzeug<br />

nur an der kor rekten<br />

Schraub stelle frei -<br />

gibt, schließt Mon -<br />

tage fehler aus.<br />

Alle Schraubdaten<br />

werden dokumentiert<br />

und von<br />

der Linien-SPS<br />

mit der Getriebenummer<br />

verheiratet.<br />

Alles ist vernetzt, der<br />

gesamte Schraubprozess<br />

überwacht. hw<br />

i<br />

QST-Mehrfachschrauber +<br />

Power Macs: 604

In der Fertigung von sicherheitsrelevanten<br />

Ventilen für Baumaschinen<br />

setzt Bucher Hydraulics<br />

auf Tensor-Schraubtechnik. Eingebaut<br />

in einen verfahrbaren<br />

Lineararm, erreicht der Schrauber<br />

mehrere Arbeitsplätze.<br />

Die Bucher Hydraulics AG im<br />

schweizerischen Neuheim hat<br />

zwei Montagearbeitsplätze mit<br />

einem einzigen elektrisch gesteuerten<br />

Schraubwerkzeug ausgestattet und dabei<br />

die Produktivität gesteigert: In der Mitte<br />

des Montagetisches wurde eine Schiene<br />

FLEXIBLE MONTAGE<br />

Handbuch: Beurteilung von Elektro- und Druckluftwerkzeugen<br />

Ergonomie zahlt sich aus<br />

Gute Ergonomie am Arbeitsplatz<br />

zahlt sich aus. Sie steigert die<br />

Leistungsfähigkeit und Motivation<br />

der Mitarbeiter, verbessert die Produktqualität<br />

und senkt die Arbeitskos -<br />

ten. Allerdings ist es schwierig, die<br />

Ergonomie der eingesetzten Werkzeuge<br />

zu beurteilen. Das Standardwerk „Ergonomie<br />

bei Handwerkzeugen“ liefert<br />

eine einheitliche Bewertungsmethode<br />

sowie schnelle, praxisbezogene Nachschlagemöglichkeiten.<br />

Das von <strong>Atlas</strong><br />

<strong>Copco</strong> Tools herausgegebene Buch ist<br />

jetzt in der zweiten, komplett überarbei -<br />

te ten Auflage er schienen und kostenlos<br />

erhältlich.<br />

Eine große Hilfe ist das Handbuch<br />

für Unternehmer oder Betriebsleiter, die<br />

sich erstmals ausführlich mit dem<br />

Thema be schäftigen, aber auch für alle<br />

anderen, die sich bezüglich der Ergonomie<br />

von Werkzeugen nicht mehr auf ihr<br />

Bauchgefühl verlassen wollen. Es enthält<br />

eine konkrete Anleitung, anhand<br />

derer sich alle wichtigen Kraftwerkzeuge<br />

quantifizierbar beurteilen lassen: von<br />

den unterschiedlichsten Schrauberarten<br />

und Bohrmaschinen über Schleifmaschinen<br />

hin zu Niet- und Meißelhämmern.<br />

Dabei orientiert es sich am neues -<br />

ten Stand der Technik und berücksichtigt<br />

die aktuellsten Normen und Verord-<br />

Verfahrbarer Schrauber<br />

fixiert, auf der ein SML-Linear arm läuft.<br />

Der darin eingespannte Tensor-S9-<br />

Elektroschrauber von <strong>Atlas</strong> <strong>Copco</strong> kann<br />

jeden Punkt auf dem Tisch beiderseits<br />

der Schiene anfahren. Ein Pneumatikzylinder<br />

hält das Werkzeug gewichtslos in<br />

der Schwebe.<br />

Montiert werden Sicherheitsventile<br />

für Hydraulikkrane oder -bagger, die bis<br />

zu 580 bar Druck aushalten und absolut<br />

leckagefrei bleiben müssen. Besonders<br />

kritisch ist das Einschrauben der sogenannten<br />

Regelachsen. Das sind aufeinander<br />

eingeschliffene Buchsen mit minimalem<br />

Spiel. Werden sie durch ein zu<br />

hohes Eindrehmoment plastisch verformt,<br />

ist das Bauteil nur noch Schrott.<br />

Lese-Tipp/Zulieferer<br />

nungen. Die wichtigsten Ergonomiefaktoren<br />

sind Griffkonstruktion, körperliche<br />

Belastung und Einsatzbedingungen,<br />

Gewicht, Temperatur, Reaktionsmomente,<br />

Vibrationen, Lärm sowie Staubund<br />

Ölbelastung. Für jeden Faktor gelten<br />

je nach Werkzeugart unterschiedliche<br />

Gewichtungsfaktoren, mit denen<br />

sich anhand spezieller Formeln letztlich<br />

die „Gesamtergonomie“ für jedes einzelne<br />

Werkzeug berechnen lässt. tp<br />

i<br />

Handbuch Ergonomie: 605<br />

Früher wurde mit Akku- oder Druck -<br />

luftschraubern vormontiert, dann das<br />

Endmoment in Handarbeit aufgebracht<br />

und mit Präzisions-Drehmomentschlüsseln<br />

überprüft – zu aufwendig für die<br />

inzwischen hohen Stückzahlen.<br />

Der Tensorschrauber dagegen montiert<br />

feinfühlig, exakt und meldet alle<br />

Fehler. Seine Steuerung kann bis zu 250<br />

Parameter sätze verwalten (Bucher nutzt<br />

13), und er kann praktisch alle Schraubaufgaben<br />

von 28 bis 270 Nm bewältigen.<br />

Buchers scharfe Drehmomenttoleranzen<br />

von ± 4 % werden problemlos<br />

eingehalten. Und: Die ohnehin geringe<br />

Fehlerquote ist dank des Tensors fast auf<br />

Null gesunken. hw<br />

i<br />

Tensor S9: 606<br />

SML-Lineararm: 607<br />

DK 1/2009 11

Fotos: Jochen Stapel; Corban; Preuß<br />

Dass aufwendige Schraubtechnik<br />

nicht unbedingt platzraubende<br />

Schaltschränke voraussetzt,<br />

zeigt die A4-Fertigung bei Audi.<br />

Kompakte Power-Focus- und<br />

Power-Macs-Steuerungen kommen<br />

auf kleinstem Raum unter.<br />

Bei Bedarf lässt sich die Produktion<br />

flexibel umbauen.<br />

Fläche ist kostbar“, sagt Wolfgang<br />

Rockenberger, Leiter Schraubcenter<br />

für die Fertigung der<br />

Typen A4 und A6 bei der Audi AG in<br />

Neckarsulm. „Als wir die vorhandene<br />

Halle für den Serienstart im Herbst<br />

2007 vorbereiteten, mussten wir um<br />

jeden Quadratmeter Fläche ringen – da<br />

haben wir auf platzraubende Schaltschränke<br />

gern verzichtet.“ Das konnte<br />

der Automobilbauer auch, denn die<br />

Power-Focus- und Power-Macs-Steue-<br />

12 DK 1/2009<br />

Audi: Modulare Steuerungen machen Umbau schnell und flexibel<br />

Mit Sicherheit flexibel<br />

rungen für die Schraubtechnik von <strong>Atlas</strong><br />

<strong>Copco</strong> Tools benötigen so gut wie keine<br />

Stellfläche. Als Stand-alone-Lösungen<br />

lassen sie sich ohne großen Aufwand<br />

leicht an jeder Station unterbringen.<br />

Auch wenn bei Änderungen Teile der<br />

Fertigung umgebaut werden, zeigt sich<br />

die Technik flexibel. „Müssten wir dann<br />

die Schaltschränke versetzen, bedeutete<br />

das einen gigantischen Mehraufwand“,<br />

betont der Experte. Entsprechend hoch<br />

wären die Kosten. „Einen Power Focus<br />

oder Power Macs umzuhängen, ist<br />

dagegen kein Problem.“<br />

Das modulare Konzept der Controller,<br />

insbesondere der neuen 4000er Baureihen,<br />

unterstützt Anwendungen von<br />

der handgehaltenen Ein-Schrauber-<br />

Lösung bis zum fest eingebauten Mehrfach-Schraubsystem.<br />

Selbst die sicherheitskritischen<br />

A-Verschraubungen in<br />

der Automobilindustrie lassen sich prozesssicher<br />

beherrschen. Für Wolfgang<br />

Rockenberger versteht es sich daher von<br />

selbst, dass dafür nur gesteuerte Schrau-<br />

Mit einem Blick auf das Werkzeug kann der Werker<br />

den Status der Verschraubung erfassen. Sollte eine<br />

N.i.O.-Meldung einen Fehler anzeigen, kann dieser<br />

direkt „im Takt“ behoben werden.<br />

ber der Prozesssicherheitsstufe 4 eingesetzt<br />

werden. Die Einbauspindeln der<br />

Serien ETX und QST von <strong>Atlas</strong> <strong>Copco</strong><br />

erfüllen diese Anforderungen, und unter<br />

den handgehaltenen Werkzeugen eignen<br />

sich dafür speziell die S- und ST-Tensoren,<br />

die ebenfalls mit den 4000er<br />

Schraubcenter-<br />

Leiter Wolfgang<br />

Rocken berger:<br />

„Die Motoren der<br />

Tensorschrauber<br />

werden im Be -<br />

trieb zwar warm,<br />

aber nicht heiß.“<br />

Controllern zusam menarbeiten. „Die<br />

Tensoren sind nicht nur extrem genau,<br />

sondern auch sehr schnell und ergonomisch<br />

in der Handhabung“, fährt er fort.<br />

Zur Dokumentation werden alle<br />

Daten von den Steuerungen über ein<br />

standardisiertes XML-Protokoll an die<br />

übergeordneten Systeme weitergeleitet.

Die Software dazu wurde von Synatec<br />

programmiert. Zusammen mit der<br />

Kennnummer des jeweiligen Fahrzeugs<br />

speichern die Neckarsulmer neben<br />

Drehmoment und Drehwinkel<br />

auch Datum, Uhrzeit und<br />

Status. Dies ermög-<br />

licht neben der Prozessüberwachung<br />

eine spätere Ana -<br />

lyse und Rück -<br />

verfolgung.<br />

Damit alle<br />

Steu erungen die<br />

korrekten Schraubprogramme<br />

wählen,<br />

wird an jeder Station die<br />

Kennnummer des je weili -<br />

gen Fahrzeugs über einen RFID-<br />

Transponder an der Motorhaube ausgelesen.<br />

„Zusätzlich lässt sich über<br />

Schraubfallnummern in den Steuerungen<br />

das passende Programm mit den<br />

richtigen Parametern aktivieren“, erläutert<br />

Rockenberger. „Denn an Cabrios<br />

sind zum Teil andere Verschraubungen<br />

nötig als an einer Limousine, an einem<br />

Frontantrieb andere als beim Quattro,<br />

und selbst bei Rechts- und Linkslenkern<br />

gibt es Unterschiede.“<br />

Die geeigneten Parameter ermittle<br />

man schon bei der Montage der ersten<br />

Prototypen in der Vorserie. Die Spezialisten<br />

des Schraubcenters prüfen dort<br />

zunächst, ob sich die Ergebnisse der<br />

CAD-Simulation zur Zugänglichkeit<br />

bestätigen, ob die Fügeachsen fluchten<br />

oder beispielsweise die Winkelköpfe<br />

der geplanten oder vorhandenen<br />

Schrauber passen. Anschließend inter -<br />

essiert man sich vor allem für die<br />

Schraubfallhärte, um die Werkzeuge<br />

entsprechend anzusteuern. Die Standard-Parametrierung<br />

vor der Inbetriebnahme<br />

übernehmen erfahrene <strong>Atlas</strong>-<br />

Das Wichtigste<br />

Die Stand-alone-Controller<br />

Power Macs und Power Focus benötigen<br />

kaum Fläche, keinen Schaltschrank<br />

und lassen sich einfach umhängen.<br />

Moderne Motoren halten die Schraubertemperatur<br />

niedrig, so dass die Werker<br />

gerne mit den Werkzeugen arbeiten.<br />

Sicherheitskritische Verschrau -<br />

bungen lassen sich prozess -<br />

sicher durchführen.<br />

FLEXIBLE MONTAGE<br />

<strong>Copco</strong>-Techniker, die auch bei der Prozessoptimierung<br />

unterstützen.<br />

Alle handgehaltenen Schrauber und<br />

Einbauspindeln werden bei Audi einmal<br />

im Jahr gewartet, vorbeugend<br />

in stand ge setzt und auf<br />

ihre Maschinen fähig -<br />

keit hin untersucht.<br />

„Außer dem über -<br />

prü fen wir alle<br />

hand gehal tenen<br />

Schrau ber alle 15<br />

Arbeitstage an -<br />

hand einer Fün fer-<br />

Stichprobe“, er klärt<br />

Wolfgang Rocken ber -<br />

ger. Damit stelle man<br />

si cher, dass die Werkzeuge<br />

ordnungsgemäß funktionierten. „In<br />

einem bestimmten Zyklus ermitteln wir<br />

auch an den Fahrzeugen die Nachzieh-<br />

Momente.“<br />

Eine pfiffige Lösung haben sich die<br />

Audi-Schraubspezialis ten für die Einbauspindeln<br />

einfallen lassen. Hier grei-<br />

In diesem September erscheint der Entwurf<br />

der Richtlinie VDI/VDE 2862, die sich der Produktsicherheit<br />

in der Schraubmontage widmet.<br />

Sie soll Mindestanforderungen beim<br />

Einsatz von Schraubsystemen und -werkzeugen<br />

in der Automobilindustrie definieren.<br />

Die Schraubmontage ist eines der am weitesten<br />

verbreiteten Montageverfahren in<br />

vielen Industriebereichen. Dabei werden<br />

Teile gefügt, die gegebenenfalls hohe Sicherheitsanforderungen<br />

erfüllen müssen. Die<br />

Richtlinie VDI/VDE 2862 definiert Schraubfallklassen<br />

für die Automobilindustrie und stellt<br />

eine technologieübergreifende Grundlage für<br />

den Einsatz von Schraubsystemen und<br />

-werkzeugen bereit. Definiert werden Mindestanforderungen<br />

an die verwendeten<br />

Montagewerkzeuge, so dass sich ein Leitfa-<br />

Automobilindustrie<br />

Ergnomisch platziert, sind alle Werkzeuge<br />

leicht zu erreichen. Die zugehörigen<br />

Steue rungen (im Hintergrund) können<br />

flexibel und schnell umgehängt werden.<br />

fen sie auf zwei BLM-Messbänke von<br />

<strong>Atlas</strong> <strong>Copco</strong> zurück. „Eine ist mit einem<br />

Ausleger ausgerüstet, an dessen Ende<br />

wir mehrere Messzellen befestigen können“,<br />

sagt Rockenberger, „damit lässt<br />

sich jedes handgeführte System vor Ort<br />

schnell und einfach überprüfen.“ co<br />

i<br />

Tensor S/ST + Power Focus: 608<br />

ETX-Spindeln + Power Focus: 609<br />

QST-Spindeln + Power Macs: 610<br />

VDI/VDE 2862: Produktsicherheit in der Schraubmontage<br />

den für die Auswahl entsprechender<br />

Schraubwerkzeuge/Schraub systeme ergibt.<br />

Erreicht werden sollen:<br />

eine eindeutige Klassifizierung der<br />

Schraubfälle in Kategorien,<br />

eine Definition der Mindestanforderungen<br />

an die Schraubwerkzeuge/Schraubsysteme<br />

für die jeweilige Kategorie,<br />

eine Definition der Mindestanforderungen<br />

für die Fehlerentdeckung innerhalb der<br />

jeweiligen Kategorie.<br />

Die angegebenen Mindestanforderungen<br />

sind allgemeingültig und lösungsunabhängig,<br />

das heißt nicht an bestimmte Systemstrukturen,<br />

Schraubkonzepte oder Aufbautechnologien<br />

gebunden. Die Richtlinie VDI/VDE 2862<br />

richtet sich an Hersteller und Anwender von<br />

Schraubtechnik sowie an Konstrukteure.<br />

DK 1/2009 13

Fotos: Schöppl, Weser-Metall<br />

Recycling<br />

Mit einer Niederdruck-Druckluftstation<br />

aus sechs drehzahlgeregelten,<br />

ölfrei verdichtenden<br />

Turbo-Kompressoren senkt die<br />

Bleihütte der Weser-Metall<br />

GmbH ihre Energiekosten um<br />

jährlich über eine halbe Million<br />

Euro. Die Anlagensteuerung<br />

zieht als Führungsgröße den<br />

Volumenstrom heran und nicht,<br />

wie sonst üblich, den Druck.<br />

ENERGIEEFFIZIENZ<br />

Blei-Recycling mit volumenstromgeregelter Niederdruck-Anlage<br />

Turbos sparen bis zu<br />

600 000 Euro jährlich<br />

Blick in die Druckluftstation<br />

mit den sechs direkt nebeneinander<br />

aufgereihten Kompressormodulen<br />

der Bauart<br />

ZB 100 VSD und ZB 160 VSD.<br />

500 000<br />

bis 600 000<br />

Euro an Energiekosten<br />

sparen wir pro Jahr mit unserer<br />

neuen Druckluftstation“, sagt Timo<br />

Tesch, der als Leiter Konstruktion/<br />

Verfahrens technik/Nebenbetriebe bei<br />

der Weser-Metall GmbH in Nordenham<br />

unter anderem für den Neubau der<br />

Druckluftversorgung zuständig ist.<br />

Weser-Metall ist auf das Recycling von<br />

Blei vor allem aus Akkumulatorenschrott<br />

und Batteriepaste spezialisiert.<br />

Clou der Druckluftstation mit insgesamt<br />

sechs neuartigen ölfreien Niederdruck-<br />

Turbokompressoren der drehzahlgeregelten<br />

Bauart ZB VSD (Variable Speed<br />

Drive) von <strong>Atlas</strong> <strong>Copco</strong> ist ihre Be -<br />

triebs weise. Denn anstatt druckgeregelt,<br />

wie normalerweise üblich, arbeitet sie<br />

volumenstromgeregelt. Und das in<br />

einem Bereich zwischen 1500 und<br />

10 000 Nm3 (Norm-Kubikmeter) pro<br />

Stunde mit bis zu 1,95 bar Betriebsüberdruck.<br />

Die Luft der Turbos wird in der Bleihütte<br />

dreischichtig rund um die Uhr als<br />

Prozess- und Nachverbrennungsluft<br />

benötigt. Die Prozessluft wird zusammen<br />

mit Erdgas und Sauerstoff durch<br />

eine in die Schmelze eingetauchte<br />

Lanze geblasen und hält den metallurgischen<br />

Prozess im Badschmelzofen in<br />

Gang. Das Problem dabei: Der Gegendruck<br />

an der Lanzenspitze schwankt.<br />

„Um aber den metallurgischen Prozess<br />

sicher im Griff zu haben, ist es für uns<br />

Ein Mitarbeiter der Weser-Metall misst<br />

die Temperatur am Schlackenstich des<br />

Badschmelzofens.<br />

unbedingt notwendig, dass wir jederzeit<br />

sicher einen bestimmten konstanten<br />

Volumenstrom zur Verfügung stellen<br />

können“, sagt Diplomingenieur Tesch,<br />

„auch und gerade wenn sich die<br />

Betriebsbedingungen manchmal sehr<br />

schnell ändern.“ Unter Umständen sind<br />

dann schlagartig bis zu 3000 Nm 3 weniger<br />

oder mehr Volumenstrom gefordert.<br />

Als die Nordenhamer Bleihütte 1996<br />

vom bis dato praktizierten koksbefeuerten<br />

Schachtschmelzofenverfahren auf<br />

das wesentlich umweltfreundlichere<br />

erdgasbefeuerte Badschmelzofenverfahren<br />

umstieg, wurde zunächst ein<br />

zweistufiger Turboverdichter installiert<br />

– geregelt via Abblaseventil. Mit dieser<br />

„Energievernichtungsmaschine“ sei<br />

aber mit dem Ansteigen der Energiepreise<br />

die Schmerzgrenze überschritten<br />

worden, klagt Tesch. „Wir wussten, es<br />

gibt bessere Technologien zur Druck -<br />

lufterzeugung.“ Die beste für diesen<br />

Zweck fand man schließlich in den<br />

damals nagelneuen ZB-Turbokompressoren<br />

mit VSD-Direktantrieb von <strong>Atlas</strong><br />

<strong>Copco</strong>. Das Problem für Weser-Metall:

Es gab noch kei -<br />

nerlei Re fe ren -<br />

zen für der artige<br />

An wen dungen.<br />

Zwar wa ren seinerzeit<br />

bereits ZB-<br />

Turbos beispielsweise<br />

in Klärwerken im Einsatz,<br />

doch immer nur druck- und<br />

nicht volumenstromgeregelt.<br />

Risikobereitschaft<br />

sichert Vorreiterrolle<br />

Trotz der fehlenden Referenzen habe<br />

man sich schließlich für diese Technologie<br />

entschieden, fährt Tesch fort; denn<br />

hier sah man die mit Abstand besten<br />

Möglichkeiten zur Energieeinsparung.<br />

„Um Vorreiter zu sein, muss man<br />

manchmal auch ein Risiko eingehen.“<br />

Das teilte man sich mit <strong>Atlas</strong> <strong>Copco</strong>.<br />

Denn die Projektingenieure der Essener<br />

erarbeiteten gemeinsam mit den Weser-<br />

Metall-Verantwortlichen das Konzept<br />

für den Aufbau der neuen Druckluft -<br />

station.<br />

Das Wichtigste<br />

Drehzahlgeregelte ZB-Turbokompressoren<br />

halten den Energie -<br />

bedarf minimal.<br />

Geregelt werden alle Kompressoren<br />

zusammen, abhängig vom benötigten<br />

Volumenstrom. Dieses Konzept wurde erst -<br />

malig umgesetzt.<br />

Pro Jahr spart Weser-Metall<br />

Energiekosten von rund einer<br />

halben Million Euro.<br />

ENERGIEEFFIZIENZ<br />

Das Resultat ist die heutige Lösung,<br />

in der ausschließlich drehzahlgeregelte<br />

Kompressoren arbeiten. Die Prozessluft<br />

liefern jetzt vier Turbos der Bauart ZB<br />

160, die Nachverbrennungsluft kommt<br />

von zwei ZB 100 VSD. Ihr Zusammenspiel<br />

regelt eine übergeordnete Steuerung,<br />

die auch einen ausgeglichenen<br />

Betrieb der Maschinen sicherstellt und<br />

an das Prozessleitsystem des Badschmelzofens<br />

angebunden ist. Befragt<br />

zu den größten Vorteilen der neuen ZB-<br />

Kompressoren ge gen über der<br />

Vorgängeranlage, nennt<br />

Timo Tesch vier Punkte:<br />

drastische Energieeinsparungen,<br />

die kompakte<br />

Modulbauweise<br />

der Anlage,<br />

den ver schleiß -<br />

armen, öl frei en Be -<br />

trieb der Kompressoren<br />

sowie<br />

die geringe Lärmentwicklung.<br />

Teschs Fazit: „Die neue Druckluftanlage<br />

ist jetzt so flexibel, leistungsbereit<br />

und bedienungsfreundlich, dass sie<br />

unsere zugegeben hohen Ansprüche<br />

erfüllt. Eine derartige Anlage ist meines<br />

Wissens weltweit einzigartig.“ Beide<br />

Seiten, Weser-Metall und <strong>Atlas</strong> <strong>Copco</strong>,<br />

seien ein hohes Risiko eingegangen,<br />

indem sie Neuland betreten hätten.<br />

Doch habe es schließlich ein Happyend<br />

gegeben, auf das alle Beteiligten stolz<br />

sein dürften. „Und der Spaß, den einem<br />

der Aufbau so einer Pilotanlage bereitet,<br />

ist sowieso unbezahlbar“, schmunzelt<br />

Timo Tesch. ts<br />

i<br />

ZB-Turbokompressoren: 611<br />

Recycling/Neue Kompressoren<br />

Energiebedarf = 0<br />

Einen rechnerischen Energieverbrauch von<br />

Null bescheinigt der TÜV den Kompressoren<br />

der ZR-Baureihe von <strong>Atlas</strong> <strong>Copco</strong> unter be -<br />

stimmten Einsatzbedingungen. Denn die wassergekühlten,<br />

ölfrei verdichtenden Kompressoren<br />

verfügen über ein integriertes Wärmerückgewinnungssystem,<br />

mit dem sich bis zu<br />

100 % der aufgewendeten elektrischen Energie<br />

in Form von Warmwasser zurückgewinnen<br />

lassen. „Carbon Zero“ nennt <strong>Atlas</strong> <strong>Copco</strong> die<br />

Baureihe daher. Die Maschinen eignen sich<br />

für Unternehmen mit hohem Warmwasserund<br />

Dampfverbrauch, wie etwa Betriebe der<br />

Nahrungsmittel- und Getränke-, Molkerei-,<br />

Zellstoff- und Papier-, Pharma-, Chemie- und<br />

Petrochemie-, Kraftwerk-, Reinraum- und Textilbranche.<br />

Sie alle können mit den ZR-Kompressoren<br />

über die Wärmerückgewinnung er -<br />

heblich Energie sparen und Druck luft gewissermaßen<br />

gratis<br />

erzeugen.<br />

Der TÜV überwachte<br />

Anfang<br />

des Jahres die<br />

Typenprüfung der<br />

Schraubenkompressoren<br />

ZR 55-<br />

750. Das Prüfverfahren<br />

umfasste<br />

Echtzeitmessungen der aufgenommenen elektrischen<br />

Leistung und der Leistungsabgabe in<br />

Form von Warmwasser. Der Vergleich beider<br />

Messwerte ergab, dass unter bestimmten Einsatzbedingungen<br />

(Temperatur von 40 °C und<br />

relative Feuchtigkeit von 70 %) Wärmeenergie<br />

in Höhe der aufgenommenen elektrischen<br />

Energie zurück gewonnen werden kann.<br />

Während ein „Carbon Zero“-Kompressor in<br />

Betrieb ist, wird die gesamte aufgewendete<br />

elek trische Ener gie in Wärme umge wan delt.<br />

Die Her aus for derung be steht darin, die von<br />

allen Komponenten abgegebene Wärme zu<br />

nutzen. Das integrierte Wärmerückgewinnungssystem<br />

verfügt über einen Kühlwasserkreislauf,<br />

der die Wärme zur Erzeugung von<br />

90 °C warmem Wasser verwendet. Dieses<br />

erwärmte Wasser können Betriebe etwa zum<br />

Beheizen von Räumen oder zum Duschen verwenden.<br />

i<br />

Carbon-Zero-Kompressoren: 612<br />

DK 1/2009 15

Fotos: Corban, Pixelio/Ute Bibow (je 1)<br />

Textilindustrie<br />

Mit der energiesparenden, übergeordnetenKompressorenregelung<br />

ES 130 V senkte der Faserspezialist<br />

Kelheim Fibres den<br />

spezifischen Energieverbrauch<br />

der Drucklufterzeugung um mehr<br />

als ein Drittel. Das Unternehmen<br />

betreibt vier Kompressoren,<br />

davon einen drehzahlgeregelten.<br />

Die umweltfreundlichen Viskosefasern<br />

lassen sich so noch energieeffizienter<br />

herstellen.<br />

Ohrenstäbchen wachsen nicht<br />

auf Eukalyptusbäumen. Aber<br />

die schnellwachsenden Bäume<br />

16 DK 1/2009<br />

ENERGIEEFFIZIENZ<br />

Energiesparsystem senkt Verbrauch um ein Drittel<br />

Grüne Druckluft für<br />

natürliche Produkte<br />

liefern die Zellulose für die<br />

Watte, die den Gehörgang<br />

pflegt. Nahe dem Donaudurchbruch<br />

in Weltenburg<br />

erzeugt die Kelheim Fibres<br />

GmbH aus dem Zellstoff<br />

jährlich rund 75 000 t Vis -<br />

kosefasern – unter anderem<br />

für Hygieneprodukte, Teebeutel,<br />

medizinische OP-<br />

Kleidung und Geldscheine.<br />

Geld spielt bei der Faserproduktion eine<br />

wichtige Rolle, denn um das Material zu<br />

spinnen und bei der Textilverwendung<br />

zu weben, wird eine große Menge<br />

Druck luft benötigt. Und die ist teuer.<br />

„Rund 30 Millionen Normkubikmeter<br />

erzeugen wir pro Jahr“, berichtet Chris -<br />

tian Listl, der als Meister bei Kelheim<br />

Fibres unter anderem für die Kompressorenanlage<br />

verantwortlich ist. „Wir<br />

suchen deshalb ständig Wege, den Energieverbrauch<br />

weiter zu reduzieren.“<br />

Einen Weg gefunden haben die Fa -<br />

serspezialisten mit dem nachrüstbaren<br />

Energieoptimierungssystem ES 130 V<br />

von <strong>Atlas</strong> <strong>Copco</strong>. Insbesondere im<br />

Ein ölfrei verdichtender Schraubenkompressor<br />

ZR 315 VSD liefert den Löwenanteil<br />

der Druckluft für die Herstellung von<br />

Viskosefasern. Die Drehzahl regelung<br />

passt den Volumenstrom schnell dem<br />

Bedarf an und reduziert deutlich die Zahl<br />

der Starts und Stopps der zusätzlichen<br />

drei Festdrehzahlkompressoren.<br />

Zusammenspiel mit einem drehzahlgeregelten<br />

Verdichter – in Kelheim ein<br />

ZR 315 VSD (Variable Speed Drive) –,<br />

erzeugt diese übergeordnete Regelung<br />

pro Stunde im Mittel 3500 Normkubikmeter<br />

mit einem Druck von 6,5 bar<br />

deutlich energieeffizienter als früher.<br />

„Wir konnten den Energieverbrauch um<br />

mehr als ein Drittel senken“, erläutert<br />

Christian Listl. Habe man zuvor pro<br />

Kubikmeter 0,1425 kWh Energie benötigt,<br />

seien es mit der neuen Anlage nur<br />

noch 0,0882 kWh. Zudem arbeiteten<br />

alle Trockner über die Warmluftregeneration<br />

ohne Verluste.<br />

Übergeordnete Regelung ist<br />

auch nachträglich sinnvoll<br />

Das Energiesparsystem ES 130 V<br />

regelt heute vier ölfrei verdichtende<br />

<strong>Atlas</strong>-<strong>Copco</strong>-Kompressoren, neben dem<br />

ZR 315 VSD sind dies drei weitere, die<br />

bereits zuvor im Einsatz waren: zwei<br />

ZR 3 sowie ein ZR 200 (alle drei mit

fester Drehzahl).<br />

Über den CAN-<br />

Bus wird „aktiv“<br />

geregelt, das heißt,<br />

das System geht auf<br />

relevante regelungstechnische<br />

Parameter ein. Diese Besonderheit<br />

des <strong>Atlas</strong>-<strong>Copco</strong>-Systems führt<br />

dazu, dass jeweils die passendsten<br />

Maschinen kombiniert werden und<br />

damit der drehzahlgeregelte Verdichter<br />

immer im effizientesten Arbeitspunkt<br />

betrieben wird.<br />

Für die Kelheimer ist dies besonders<br />

wichtig. „Denn das Anblasen beim<br />

Spinnen, die vielen Schaltprozesse<br />

sowie das Nachdrücken und Spülen von<br />

Leitungen führen zu einem stark<br />

schwankenden Druckluftbedarf“, erläutert<br />

Meister Listl. Dennoch könne man<br />

nun ein sehr enges Druckband mit einer<br />

Druckdifferenz von nur 0,1 bar einstellen.<br />

Das bedeutet, dass die Kompressorenanlage<br />

den sich ständig verändernden<br />

Volumenstrom stets mit einem<br />

Das Wichtigste<br />

Das übergeordnete Energiesparsystem<br />

senkt den Energieverbrauch<br />

und regelt alle Kompressoren<br />

aktiv. Diese werden dadurch am jeweils<br />

optimalen Arbeitspunkt betrieben.<br />

Sind bereits mehrere Kompressoren vorhanden,<br />

lässt sich ein Energiespar sys tem<br />

auch nachrüsten, bei schwankendem<br />

Volumenstrom idealerweise zusam-<br />

men mit einem drehzahlgeregelten<br />

Kompressor.<br />

ENERGIEEFFIZIENZ<br />

Druck zwischen 6,45 und<br />

6,55 bar bereitstellt –<br />

früher lag die Druck -<br />

differenz bei gut<br />

1 bar. Diese Über -<br />

ver dichtung kos -<br />

tete Geld, das<br />

Kelheim Fibres<br />

heute spart.<br />

„Auch bei Neuanschaffungenwerden<br />

wir wieder <strong>Atlas</strong>-<br />

<strong>Copco</strong>-Maschinen wäh -<br />

len, weil sich diese beson -<br />

ders einfach in die übergreifende<br />

Regelung des Energiesparsystems integrieren<br />

lassen – alles ist bereits an Bord,<br />

Plug-and-play genügt“, er gänzt Listl.<br />

Das erleichtert die Installation erheb -<br />

lich, wenn gleich das ES 130 V prinzipiell<br />

in der Lage ist, auch Fremdkompressoren<br />

zu steuern – in der T-Variante<br />

sogar zusammen mit Turboverdichtern.<br />

Zusammen mit dem Energiesparsys -<br />

tem installierte <strong>Atlas</strong> <strong>Copco</strong> auch die<br />

Fernüberwachung und -diagnose der<br />

Druckluftversorgung über die Lösung<br />

Air-Connect (siehe auch den Beitrag auf<br />

Seite 33). Von seinem PC aus – prinzipiell<br />

aber auch über jeden anderen<br />

Computer – kann Christian Listl über<br />

das lokale Netzwerk (In tranet) sämtliche<br />

Meldungen des ES-Systems und der<br />

Kompressoren auf einen Blick erfassen.<br />

Auch weitere An lagenteile wie die<br />

Adsorp tions trock ner sind eingebun den,<br />

so dass sich die Druck luftqualität (etwa<br />

die Druck taupunkte) bequem bewerten<br />

lässt. „Das erleichtert mir die Arbeit<br />

enorm, insbesondere bei den langen<br />

Wegen auf unserem weitläufigen Gelände.“<br />

Bei Störungen habe man es nun<br />

leichter, sehe am PC alle wichtigen In -<br />

formationen und bekomme gleichzeitig<br />

auf Wunsch telefonische Unterstützung.<br />

Die Wartung der Kompressoren führt<br />

übrigens ein <strong>Atlas</strong>-<strong>Copco</strong>-Mitarbeiter<br />

einmal pro Jahr durch. Theoretisch<br />

würde sich auch eine Premium-Instandhaltungsvereinbarung<br />

rechnen, die<br />

neben den regelmäßigen Wartungsbesuchen<br />

auch die kostenlose Beseitigung<br />

jeglicher Schäden umfasst, inklusive<br />

der kompletten Generalüberholung. „Da<br />

unsere Druckluftanlage aber genügend<br />

Redundanz bietet, übernimmt unser<br />

Personal kleinere Instandhaltungsarbeiten<br />

selbst“, sagt Listl abschließend. Zu -<br />

dem seien die <strong>Atlas</strong>-<strong>Copco</strong>-Verdichter<br />

sehr langlebig. „Einen Verdichterblock<br />

hatten wir sogar 60 000 Stunden im Einsatz.“<br />

co<br />

i<br />

Textilindustrie<br />

Kelheim Fibres erzeugt seine Druckluft heute weit effizienter als früher.<br />

Für 1 Nm 3 fließen nur noch 0,0882 kWh Strom durch die Zähler, vor der<br />

Einführung der neuen Regelung waren es 0,1425 kWh. Die Ersparnis<br />

beträgt also gut 38 %.<br />

ZR 315 VSD: 613<br />

Energiesparsystem ES 130 V: 614<br />

DK 1/2009 17

Keine Angst vor der nächs -<br />

ten Stahlknappheit: Mit<br />

dem nachwachsenden<br />

Baustoff Holz können<br />

Spezialis ten wie Wiehag<br />

bis zu 200 m frei überspannen<br />

und ästhetisch<br />

anspruchsvolle Ideen<br />

umsetzen.<br />

Als weltweit erstes Unternehmen<br />

dreht Wiehag beim Tragwerkbau<br />

aus Holz bis zu 80 cm<br />

lange Schrauben drehmomentgesteuert<br />

ein. Insbesondere<br />

Stahlverbinder lassen sich so<br />

prozesssicher mit dem Holz verschrauben,<br />

ohne dass die<br />

Schraubenköpfe abreißen. Die<br />

Produktivität steigt enorm.<br />

18 DK 1/2009<br />

Ingenieurholzbau: Wuchtige Holzträger drehmomentgesteuert montiert<br />

80-cm-Schrauben für Messe-Dach<br />

Selbst Experten wissen über die<br />

statischen Qualitäten von Trägersystemen<br />

aus Holz relativ<br />

wenig“, sagt Alfons Brunauer, verantwortlich<br />

für den Ingenieurholzbau bei<br />

der Wiehag GmbH aus dem oberösterreichischen<br />

Altheim. Holz sei aber im<br />

Tragwerkbau anderen Werkstoffen<br />

ebenbürtig oder sogar überlegen – es<br />

müsse nur konstruktiv richtig eingesetzt<br />

und mit modernsten Technologien verarbeitet<br />

werden. Was die Holzspezialis -<br />

ten können, zeigen sie auf dem Frankfurter<br />

Messegelände beim Bau der<br />

neuen Halle 11, die mit 23 000 m 2 Ausstellungsfläche<br />

und einem elegant<br />

schwebenden Dach punkten will. Die<br />

Werkstoffe sind Stahl, Glas und Holz.<br />

Beim Schrauben setzen die Wiehag-<br />

Spezialisten auf elektronisch gesteuerte<br />

Werkzeuge von <strong>Atlas</strong> <strong>Copco</strong> Tools –<br />

und lösen so ein schwieriges Problem<br />

im Holzbau: Immer wieder reißen beim<br />

Verschrauben von Stahlelementen an<br />

Anschlüssen oder Querdruckverstärkungen<br />

die Schraubenköpfe ab. „Das<br />

liegt am sprunghaften Anstieg des Drehmoments,<br />

wenn der Schraubenkopf auf<br />

dem Metall zur Auflage kommt“, erläutert<br />

Manfred Haimerl, Fertigungsleiter<br />

Holzbau bei Wiehag. Mechanische<br />

Rutschkupplungen lösen einfach zu spät<br />

aus. „Da entscheidet das Feingefühl des<br />

Mitarbeiters über den Erfolg einer Verschraubung<br />

– angesichts des Zeitdrucks<br />

auf Baustellen ein unhaltbarer Zustand.“

Das Wichtigste<br />

Die elektronische Steuerung<br />

schaltet den Schrauber schnell<br />

genug ab, um ein Abreißen der Schraubenköpfe<br />

zu verhindern.<br />

Aktiv gekühlt, vertragen die Tensoren<br />

die hohe Belastung durch die bis zu 80 cm<br />

langen, selbstbohrenden Schrauben.<br />

Der zweistufig programmierte<br />

Anzug macht die Arbeit effektiv<br />

und prozesssicher.<br />

Heute greifen<br />

die Werker zu einem Tensor-DS-<br />

Schrauber von <strong>Atlas</strong> <strong>Copco</strong>, der mit seinem<br />

Pistolengriff gut in der Hand liegt.<br />

Der Clou steckt in der Power-Focus-<br />

Steuerung, mit der die <strong>Atlas</strong>-<strong>Copco</strong>-<br />

Spezialisten für die bis zu 80 cm langen<br />

Schrauben einen zweistufigen Anzug<br />

programmierten:<br />

In Stufe 1 wird die Schraube mit<br />

höchstmöglicher Geschwindigkeit bei<br />

einer Drehzahl von 800 min -1 bis kurz<br />

vor Kopfauflage eingedreht. Das eigentliche<br />

Anzugsmoment von 18 bis 50 Nm<br />

darf kurz überschritten werden, wenn<br />

etwa Äste den Widerstand erhöhen.<br />

In Stufe 2 wird langsam bis auf<br />

Kopfauflage angezogen, wobei das<br />

Drehmoment genau kontrolliert wird,<br />

um den sprunghaften Anstieg beim<br />

Kontakt von Schraubenkopf und<br />

Metallplatte sicher zu erkennen und<br />

schnell abzuschalten.<br />

FLEXIBLE MONTAGE<br />

In der Steuerung lassen sich mehrere<br />

Jobs speichern. Passend zu verschiedenen<br />

Schraubentypen sind in einem Job<br />

jeweils die beiden Stufen mit entsprechenden<br />

Parametern programmiert. Den<br />

richtigen Job stellt der Werker im Handumdrehen<br />

ein, etwa indem er den Barcode<br />

an der Schraubenpackung scannt.<br />

Dann weiß der Power-Focus-Controller,<br />

ob der Durchmesser 8, 10 oder<br />

12 mm beträgt und welches Maximalmoment<br />

beim Einschrauben<br />

nicht überschritten werden darf<br />

– um sicher unter dem Bruchmoment<br />

der Schraube zu bleiben.<br />

So wird die Montage<br />

prozess sicher. Besonders trick -<br />

reich ist übrigens die Umschaltung<br />

von Stufe 1 zu Stufe 2 gelöst:<br />

Es genügt, den Starter kurz loszulassen,<br />

schon schaltet die Steuerung<br />

auf den sanften Endanzug. „Der Werker<br />

muss also nur manuell etwa einen Zentimeter<br />

vor Kopfauflage kurz unterbrechen,<br />

das ist alles“, fährt Manfred Haimerl<br />

fort. Den Rest erledigt das<br />

Schraubsystem automatisch.<br />

Hohes Eindrehmoment gleich zu<br />

Beginn, vorbohren ist verboten<br />

Die Schraubwerkzeuge selbst unterliegen<br />

bei den sehr langen Vollgewindeschrauben<br />

einer hohen Belastung.<br />

Genügt bei Schraubfällen in Metall zum<br />

Eindrehen meist ein kleines Moment,<br />

Mit einem Tensor DS samt<br />

Power-Focus-Steuerung (im Schutzkasten<br />

vorne zu sehen) können die Werker<br />

schnell und zuverlässig schrauben.<br />

Angezogen wird in zwei Stufen: Mit<br />

800 min -1 sehr schnell bis kurz vor Kopfauflage<br />

der Schraube, anschließend<br />

langsam, bis der Kopf versenkt ist.<br />

Ingenieurholzbau<br />

müssen sich die Vollgewindeschrauben<br />

in Holz ihren Weg mit der zum Bohrer<br />

umfunktionierten Schraubenspitze erst<br />

bahnen. Das Eindrehmoment ist also<br />

von Beginn an hoch. Vorbohren ist aus<br />

Sicherheitsgründen nicht erlaubt – und<br />

würde den großen Zeitvorteil dieser<br />

Arbeitsweise zunichte machen. „Versuche<br />

mit anderen Schraubern scheiterten,<br />

weil sie den Belastungen über längere<br />

Zeit nicht standhielten“, so der Wiehag-<br />

Mitarbeiter weiter. Häufig überhitzten<br />

sie bereits nach einigen Verschraubungen,<br />

da das hohe Eindrehmoment die<br />

Drehzahl stark reduzierte, die Kühlung<br />

dadurch minimal blieb und zudem im<br />

Stillstand ganz fehlte. Die DS-Tensoren<br />

sind speziell für diese hohen Belastungen<br />

gebaut; sie überhitzen auch nicht,<br />

weil sie über eine temperaturgesteuerte<br />

aktive Kühlung verfügen. co/tp<br />

Fotos: Preuß<br />

i<br />

Tensor DS: 615<br />

Power-Focus-Steuerungen: 616

Nachrichten<br />

So klein und schon ein Schrauber:<br />

Nur 165 mm kurz und 115 g leicht<br />

sind die neuen LUM-02-Modelle<br />

von <strong>Atlas</strong> <strong>Copco</strong> Tools.<br />

Die elektronischen Schraubenschlüssel<br />

der Baureihe BLM 5015<br />

von <strong>Atlas</strong> <strong>Copco</strong> Tools sind die idealen<br />

Helfer für Schraubfallanalysen, zur<br />

Qualitätsüberwachung oder für die<br />

Fertigung dokumentationspflichtiger<br />

Kleinserien. Wer sicher gehen muss,<br />

dass eine Schraubverbindung korrekt<br />

angezogen wurde, aber kein ge steuer -<br />

tes Schraub sys tem einsetzen will, findet<br />

in dieser Serie das richtige Werkzeug.<br />

Der BLM 5015 ist leicht und einfach<br />

zu bedienen. Beides ist vor allem<br />

bei der Montage über Kopf von Vorteil,<br />

beispielsweise bei der Spureinstellung<br />

an Fahrzeugen. Der Schlüssel verfügt<br />

20 DK 1/2009<br />

FLEXIBLE MONTAGE<br />

Schrauber kaum größer als Kugelschreiber<br />

Mit ihrem breiten Drehzahlspektrum<br />

schraubt die LUM-02-Serie zuverlässig<br />

in Metall und Kunststoff.<br />

Für „kleinste“ Montagefälle im Newtonzentimeter-Bereich<br />

hat <strong>Atlas</strong> <strong>Copco</strong><br />

Tools die Mini-Druckluftschrauber der<br />

LUM-02-Serie auf den Markt gebracht. Sie<br />

eignen sich für eine präzise und preisgünstige<br />

Montage von Schrauben mit Drehmomenten<br />

von 0,025 bis 0,6 Nm. Die ebenso leichten<br />

wie langlebigen Werkzeuge sind durch ihr<br />

breites Drehzahlspektrum sehr vielseitig:<br />