Ausgabe 24 - FACC

Ausgabe 24 - FACC

Ausgabe 24 - FACC

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

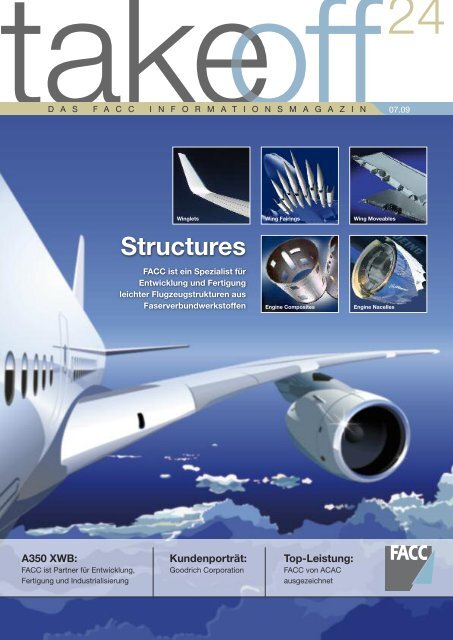

akeoff <strong>24</strong><br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N 07.09<br />

Winglets<br />

Structures<br />

<strong>FACC</strong> ist ein Spezialist für<br />

Entwicklung und Fertigung<br />

leichter Flugzeugstrukturen aus<br />

Faserverbundwerkstoffen<br />

Wing Fairings<br />

Engine Composites<br />

Wing Moveables<br />

Engine Nacelles<br />

A350 XWB:<br />

<strong>FACC</strong> ist Partner für Entwicklung,<br />

Fertigung und Industrialisierung<br />

Kundenporträt:<br />

Goodrich Corporation<br />

Top-Leistung:<br />

<strong>FACC</strong> von ACAC<br />

ausgezeichnet

16 2 TAKEOFF takeoff<br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

EDITORIAL<br />

INHALT<br />

Willkommen,<br />

liebe Leserin, lieber Leser!<br />

20 Jahre <strong>FACC</strong>: Am 16. Oktober 1989 wurde <strong>FACC</strong> als<br />

eigenständiges Unternehmen gegründet. Damals erzielte<br />

das Unternehmen mit 102 Mitarbeitern gerade mal 6 Mio.<br />

Euro Umsatz. Heute ist <strong>FACC</strong> einer der technologisch<br />

führenden Luftfahrtzulieferanten auf dem Gebiet der<br />

Faserverbundbauweise. Dazwischen liegt eine einmalige<br />

Erfolgsgeschichte. Gehen Sie mit uns auf eine Zeitreise<br />

– in diesem Magazin zeigen wir Ihnen wie alles anfing<br />

und präsentieren Ihnen nochmals die Highlights und<br />

Meilensteine in der Geschichte von <strong>FACC</strong>.<br />

Als einer der ersten Kunden ging Goodrich in die Annalen<br />

von <strong>FACC</strong> ein – damals noch unter dem Firmennamen<br />

Rohr Inc. Heute noch ist der amerikanische Luftfahrtkonzern<br />

einer der wichtigsten Partner von <strong>FACC</strong>. Die<br />

Entwicklung der beiden Firmen Goodrich und <strong>FACC</strong> ähneln<br />

sich in gewisser Weise, wenngleich die Dimensionen<br />

andere sind. Beide haben sich von branchenfremden Aktivitäten<br />

– Gummiprodukte und Reifen bei Goodrich, Ski<br />

bei <strong>FACC</strong> – zu Luftfahrtspezialisten entwickelt. Mehr über<br />

dieses Vorzeigeunternehmen im Goodrich-Porträt.<br />

Themenwechsel: Im Fokus des vorliegenden take offs<br />

beschäftigen wir uns intensiv mit der Sparte <strong>FACC</strong><br />

Structures im Umfeld eines gebeutelten Luftfahrtsektors.<br />

Sinkende Passagierzahlen, die niedrigsten Frachtraten<br />

seit 2001, Drosselung bei den Flugzeugfertigungsraten<br />

bis hin zu Personalreduktionen prägen die aktuellen<br />

Schlagzeilen. Viele Zulieferer spüren bereits die ersten<br />

Auswirkungen der Wirtschaftskrise. Trotzdem oder vielleicht<br />

gerade deswegen sind sie dabei, neue Technologien<br />

und Entwicklungen voranzutreiben. Genug zu tun<br />

gibt es ja, speziell für jene Unternehmen, die im Composite-Bereich<br />

tätig sind – alleine der vermehrte Einsatz von<br />

Faserverbundwerkstoffen im Flugzeugbau und die damit<br />

verbundenen weitreichenden Änderungen werden viele<br />

Unternehmen neue Wege eröffnen. Eine vor kurzem erschienene<br />

Studie der international anerkannten Unternehmensberater<br />

Roland Berger Strategy Consultants<br />

zeigte auf, dass die Verwendung von Composites bei<br />

Flugzeugstrukturen über die nächsten 12 Jahre im Schnitt<br />

um rund 15 % jährlich wachsen wird. Erfreuliche Prognosen<br />

für ein Marktsegment der Zukunft. Wie <strong>FACC</strong><br />

davon profitieren will, welche Pläne die Sparte für die<br />

Zukunft hegt und über ihre Beteiligung an der neuen<br />

A350 XWB erfahren Sie auf den nächsten Seiten.<br />

Ich wünsche Ihnen im Namen des gesamten Redaktionsteams<br />

eine anregende Lektüre des vorliegenden<br />

take offs.<br />

Andrea Schachinger<br />

Redaktion<br />

PS.: Wir freuen uns über Ihre Anregungen und Hinweise!<br />

03 Wohin führen uns<br />

die Veränderungen?<br />

04 A350 XWB:<br />

<strong>FACC</strong> ist Partner für Entwicklung,<br />

Fertigung und Industrialisierung<br />

07 Wir begleiten unsere Kunden<br />

in wichtige Absatzmärkte<br />

10 Kundenporträt:<br />

Goodrich Corporation<br />

13 Top-Leistung:<br />

<strong>FACC</strong> von ACAC ausgezeichnet<br />

14 Excellent Supplier Award:<br />

Auszeichnung für die Besten<br />

15 Linz09:<br />

Eine Stadt lebt Kunst und Kultur<br />

IMPRESSUM:<br />

Medieninhaber und Herausgeber: <strong>FACC</strong> AG, Fischerstraße 9, A-4910 Ried/Austria. Redaktion:<br />

(verantwortlich) Walter Stephan, Bernhard Matzner, Andrea Schachinger. Fotos: Manfred Lang<br />

Klagenfurt, Airbus Toulouse, Alois Furtner Ried, Goodrich Charlotte, ACAC Shanghai, Mubadala Abu<br />

Dhabi, RORA Schörfling, Rolls-Royce Derby, Pointecker Mehrnbach, <strong>FACC</strong> Ried, Fotorechte Linz09.<br />

Layout und Druckabwicklung: Oskar Pointecker, 4941 Mehrnbach.<br />

takeoff@facc.at

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

takeoff 3<br />

Wohin führen uns die<br />

Veränderungen?<br />

>> Die wirtschaftlichen Rahmenbedingungen<br />

sind nach wie vor mit<br />

großen Unsicherheiten behaftet. Um<br />

die Herausforderungen dieses<br />

schwierigen Umfeldes zu meistern,<br />

hat die <strong>FACC</strong> AG im vergangenen<br />

halben Jahr verschiedene Veränderungen<br />

initiiert und wichtige Meilensteine<br />

umgesetzt.<br />

Vorweg aber meine Einschätzung<br />

zum wirtschaftlichen Klima in der<br />

Luftfahrtindustrie: Die Paris Airshow<br />

vermittelte aufs Erste den Eindruck,<br />

dass die Luftfahrtindustrie ihren Tiefpunkt<br />

erreicht hätte und dass es<br />

quasi nur mehr in eine Richtung –<br />

nämlich aufwärts – gehen könnte.<br />

Am Ende der Paris Airshow stehen<br />

eine Auftragsrücklage von 8.200<br />

Flugzeugen zur Verfügung, die unseren<br />

Kunden Airbus, Boeing, Bombardier,<br />

Embraer und Rolls-Royce<br />

eine über viele Jahre ausgelastete<br />

Produktion verspricht – und das, obwohl<br />

Flugzeugbestellungen in Paris<br />

eher die Ausnahme waren.<br />

Anders stellt sich die Realität bei<br />

den Airlines dar: Der internationale<br />

Dachverband der Fluggesellschaften<br />

IATA (International Air Transport Association)<br />

rechnet 2009 mit einem<br />

Umsatzeinbruch des Passagierverkehrs<br />

von 15 % gegenüber dem Vorjahr,<br />

ein doppelt so hoher Rückgang<br />

als jener nach den Ereignissen des<br />

11. Septembers 2001. Gleichzeitig<br />

steigen die Treibstoffpreise. Nach<br />

Analystenmeinung wird aufgrund<br />

dieser Tatsache mit Ende des Jahres<br />

am Markt eine Überkapazität von<br />

1.300 Verkehrsflugzeugen vorhanden<br />

sein. Für einen Hersteller mit<br />

Standort in einem Nichtdollarland,<br />

wie es die <strong>FACC</strong> AG ist, kommt erschwerend<br />

dazu, dass der US-Dollar<br />

in den vergangenen Monaten<br />

wieder deutlich schwächer geworden<br />

ist.<br />

Und nun zum direkten Umfeld:<br />

Die <strong>FACC</strong> AG erzielte im abgelaufenen<br />

Geschäftsjahr 2008/09 bei einem<br />

neuerlichen Umsatzanstieg auf<br />

264 Mio. Euro nach einem erstmalig<br />

negativen EBIT von – 1,853 Mio.<br />

Euro im vorangegangenen Geschäftsjahr<br />

wieder ein deutlich positives<br />

Ergebnis von 6,373 Mio. Euro.<br />

Erfreulicherweise konnten wir parallel<br />

dazu im vergangenen Jahr die<br />

Auftragsrücklage stark steigern. Sie<br />

beträgt aktuell 1,86 Milliarden US-<br />

Dollar.<br />

<strong>FACC</strong> hat bereits durchgreifende<br />

Maßnahmen getroffen, um das Unternehmen<br />

für die Zukunft krisenbeständig<br />

und noch effizienter zu machen.<br />

Wir haben im letzten Jahr eine<br />

organisatorische Änderung eingeführt,<br />

die die vormals funktionalen<br />

Strukturen durch eine schlagkräftige<br />

Profitcenter-Organisation ersetzte.<br />

Diese Maßnahme führt zu einer<br />

messbaren Reduktion der Fixkosten<br />

und wird in den kommenden Jahren<br />

dazu beitragen, die Wettbewerbsfähigkeit<br />

der <strong>FACC</strong> AG nachhaltig zu<br />

stärken und die Profitabilität kontinuierlich<br />

zu steigern.<br />

Mit dem Start einer neuen Kooperation<br />

haben wir wichtige Weichen<br />

im Ausbau unseres globalen<br />

Netzwerkes und zur Absicherung<br />

unserer Wachstumsstrategie gestellt:<br />

Die <strong>FACC</strong> AG ist mit dem<br />

Staatsfond Mubadala aus den Vereinigten<br />

Arabischen Emiraten eine<br />

langfristige Partnerschaft eingegangen.<br />

Diese sieht vor, dass <strong>FACC</strong><br />

Strata Manufacturing, eine Tochtergesellschaft<br />

von Mubadala, bei der<br />

Errichtung einer fortschrittlichen<br />

Composite-Fertigungsstätte in Abu<br />

Dhabi beraten und außerdem über<br />

einen langfristigen Zeitraum Lieferungen<br />

von Faserverbundbauteilen<br />

aus dem Werk und damit aus dem<br />

US-Dollar Wirtschaftsraum der Vereinigten<br />

Arabischen Emirate beziehen<br />

wird. Als weiterer Schritt ist geplant,<br />

die Kooperation auf die Entwicklung<br />

von Bauteilen für neue<br />

Verkehrsflugzeuge auszuweiten. Dabei<br />

wollen die Partner im Forschungs-<br />

und Entwicklungsbereich<br />

unter Einbeziehung der Universitäten<br />

der Heimatstaaten Vereinigte Arabische<br />

Emirate und Österreich intensiv<br />

zusammenarbeiten.<br />

Am 16. Oktober begeht die <strong>FACC</strong><br />

AG ihr 20-jähriges Firmenjubiläum.<br />

Ein bedeutender Abschnitt des Unternehmens<br />

auf seinem Weg vom<br />

Lieferanten kleiner Bauteile zum international<br />

anerkannten Systempartner<br />

in der Luftfahrtindustrie. Ein<br />

Grund, stolz Rückschau zu halten<br />

und Erfolge, aber auch schwierige<br />

Phasen Revue passieren zu lassen.<br />

Mit Zuversicht richten wir aber den<br />

Blick auf unsere Zukunft und freuen<br />

uns auf die Herausforderungen, die<br />

das Unternehmen <strong>FACC</strong> erwartet.<br />

Wir wollen die Chancen und Möglichkeiten,<br />

die Veränderungen in sich<br />

tragen, nutzen mit dem Ziel, auch<br />

zukünftig einen wichtigen und nachhaltigen<br />

Beitrag in der Luftfahrt zu<br />

leisten. Dafür haben wir die besten<br />

Voraussetzungen: Denn Composites<br />

werden in den kommenden Jahrzehnten<br />

das technologische Herz<br />

der Luftfahrtindustrie sein.<br />

Walter A. Stephan<br />

Vorstandsvorsitzender<br />

der <strong>FACC</strong> AG

16 4 TAKEOFF takeoff<br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

A350 XWB:<br />

<strong>FACC</strong> ist Partner für Entwicklung,<br />

Fertigung und Industrialisierung<br />

Die A350 XWB wurde konzipiert, um die Fluggäste möglichst effizient von A nach B<br />

zu bringen. Sie überzeugt durch ihre ausgeprägte Aerodynamik und ihre fortschrittlichen<br />

Technologien und Materialien: Diesem Anspruch werden auch die Komponenten<br />

und Systeme, die <strong>FACC</strong> für das neue Langstreckenflugzeug mitentwickelt, gerecht.<br />

Das alles spart Treibstoff, senkt die Betriebskosten und schont die Umwelt.<br />

>> Die A350 XWB (Xtra Wide Body)<br />

ist die Antwort von Airbus auf die<br />

Forderung des Marktes nach hoch<br />

effizienten Langstrecken-Großraumflugzeugen<br />

mittlerer Passagierkapazität.<br />

Die neue Typenreihe wird die<br />

besonderen Anforderungen erfüllen,<br />

die sich für die Airlines aufgrund unbeständiger<br />

Kraftstoffpreise, steigender<br />

Erwartungen der Fluggäste<br />

und strengerer Umweltauflagen ergeben.<br />

Ein hoher Grad an Verbundwerkstoffen<br />

– mehr als 50 Prozent<br />

des Flugzeuggewichtes wird aus<br />

diesem leichten Material bestehen –<br />

leistet dabei einen wichtigen Beitrag<br />

zu einer beträchtlichen Kosteneinsparung.<br />

Als Kooperationspartner<br />

für die Entwicklung und Fertigung<br />

unterstützt <strong>FACC</strong> mit ihrem umfangreichen<br />

Composite-Knowhow, ihren<br />

Patenten und Prozessen die Bestrebungen<br />

von Airbus und erarbeitet<br />

gewichtseffiziente Systeme aus<br />

Kohlefaserverbundwerkstoffen, die<br />

in einem geringeren Treibstoffverbrauch<br />

und einer längeren Lebensdauer<br />

resultieren und zudem die<br />

Wartung und Reparatur erleichtern.<br />

Etablierte Partnerschaften<br />

auf A350 XWB ausgeweitet<br />

Airbus verfügt über langjährige Erfahrungen<br />

bei der Bündelung der<br />

besten Ressourcen aus verschiedenen<br />

Ländern. Auf diesen reichhaltigen<br />

Erfahrungsschatz greift der<br />

Flugzeugbauer insbesondere bei der<br />

Umsetzung neuer Produkte zurück.<br />

So hat das Unternehmen sich das<br />

Ziel gesetzt, für sein Langstreckenflugzeug<br />

der nächsten Generation<br />

rund die Hälfte der Produktion an internationale<br />

Partner zu vergeben. Ein<br />

Zulieferer dieses globalen Netzes ist<br />

<strong>FACC</strong>, die dabei von ihren langjährigen<br />

Partnerschaften mit Airbus selbst,<br />

aber auch mit dem Triebwerkhersteller<br />

Rolls-Royce und dem Hersteller<br />

der Triebwerksverkleidungen Goodrich<br />

Aerostructures profitiert und<br />

diese zukünftig von etablierten Programmen<br />

auf die neue A350 XWB<br />

ausweiten wird. Die in der Vergangenheit<br />

von <strong>FACC</strong> entwickelten<br />

Composite-Komponenten, Prozesse<br />

und Patente für bestehende Flugzeugfamilien<br />

wie die A330/A340,<br />

A380 und Boeing 787, welche derzeit<br />

bei <strong>FACC</strong> in der Serienfertigung<br />

verwendet werden, werden zukünftig<br />

ein weiteres Mal bei Airbus,<br />

Goodrich und Rolls-Royce auch für<br />

Komponenten der A350 XWB zum<br />

Einsatz kommen. Dazu zählen:<br />

Das <strong>FACC</strong> Werk 4 ist spezialisiert auf Triebwerkkomponenten und -verkleidungen.<br />

Hier werden ab dem Jahr 2010 für die neue A350 XWB die Schubumkehrgehäuse<br />

und Engine Composites gefertigt werden.<br />

Tragflügel Spoiler<br />

Mit der Designunterstützung und der<br />

Fertigung der Spoiler für die A350<br />

XWB weitet <strong>FACC</strong> als Tier 1-Lieferant<br />

die Zusammenarbeit mit Airbus

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

takeoff 5<br />

<strong>FACC</strong> wird für die neue A350 XWB die Spoiler, die Schubumkehrgehäuse<br />

und verschiedene Engine Composites mitentwickeln und fertigen.<br />

Toulouse und Bremen aus und kann<br />

in dem Projekt die über Jahre gesammelten<br />

Erfahrungen der kontinuierlichen<br />

Forschungsarbeit optimal<br />

einsetzen. Nach den drei von <strong>FACC</strong><br />

entwickelten und gefertigten Vorgängermodellen<br />

– dem traditionellen<br />

Spoiler mit klassischem Metallbeschlag<br />

für A340, der Spoiler-Innovation<br />

mit integriertem RTM-Beschlag<br />

für A330/A340-Familie und dem<br />

787-Spoiler – ist jener der A350<br />

XWB bereits die vierte Spoiler-Generation,<br />

die <strong>FACC</strong> bearbeitet. Die damit<br />

einhergehende Weiterentwicklung<br />

und laufende Optimierung der<br />

Baugruppe – im Falle der A350 XWB<br />

sind es pro Flügel sieben unterschiedliche<br />

Spoiler und ein Flaperon<br />

– resultieren in verbesserten aerodynamischen<br />

Eigenschaften und einem<br />

gewichts- und kostenoptimalen<br />

Konzept, das innovative Anbindungselemente<br />

und die wesentlichen<br />

Spoilerfunktionen in einer lieferfertigen<br />

Einheit integriert.<br />

Die Zusammenarbeit mit dem<br />

Kunden Airbus tritt dabei in eine<br />

neue, vielversprechende Phase ein.<br />

<strong>FACC</strong> übernimmt neben der Rolle<br />

eines Partners für Entwicklung und<br />

Fertigung auch die Verantwortung,<br />

das Produkt nach erfolgter Prozessoptimierung<br />

und Stabilisierung zu einem<br />

Fertigungspartner, der von Airbus<br />

nach strategischen Gesichtspunkten<br />

ausgewählt wird, zu verlagern.<br />

In der ersten Phase führt <strong>FACC</strong><br />

die Konzeption und Beschaffung der<br />

Werkzeuge, Festlegung der Fertigungsprozesse<br />

und Erstmusterprüfung<br />

durch. Bis 2015 wird <strong>FACC</strong> alle<br />

Bestandteile des Arbeitspaketes am<br />

österreichischen Standort (<strong>FACC</strong><br />

Werk Ried) produzieren. Parallel zur<br />

Fertigung bei <strong>FACC</strong> ist geplant, eine<br />

zweite und vollständig eigenständige<br />

Produktionslinie aufzubauen,<br />

wobei <strong>FACC</strong> auch die Ausbildung<br />

und das Training der Mitarbeiter des<br />

Lieferantenpartners übernehmen<br />

wird. Vor und während der Anlaufphase<br />

wird ein <strong>FACC</strong>-Team direkt<br />

vor Ort beim Supply Chain Partner<br />

stationiert. Vom Fertigungsstart bis<br />

hin zum Steigern der Produktionsraten<br />

werden <strong>FACC</strong>-Mitarbeiter alle<br />

Phasen der Verlagerung überwachen<br />

und somit die langfristige Belieferung<br />

der A350 XWB mit qualitativ<br />

hochwertigen Produkten aus dem<br />

asiatischen Raum sicherstellen. Ziel<br />

ist es, ab 2017 100 % der A350<br />

XWB-Spoiler-Bedarfe durch den<br />

Supply Chain Partner zu beliefern.<br />

Mit diesen Maßnahmen begleitet<br />

<strong>FACC</strong> die Internationalisierungsstrategie<br />

von Airbus, folgt dem Flugzeugproduzenten<br />

auf seinem Weg<br />

globale Supply Chains weiter auszubauen<br />

und unterstützt ihn bei der Erfüllung<br />

seiner Verpflichtungen in diesem<br />

strategischen Wachstumsmarkt.<br />

Für <strong>FACC</strong> als Tier 1-Lieferant<br />

ist dieses Programm ein weiterer innovativer<br />

Schritt, in Abstimmung mit<br />

dem Kunden neue Märkte zu erschließen,<br />

bestehendes Produkt-<br />

Knowhow ein weiteres Mal in verbesserter<br />

Form einzusetzen. Das<br />

langfristige Ziel, einen zuverlässigen<br />

Lieferantenpartner aufzubauen, ist<br />

ein fixer Bestandteil der Kooperation<br />

zwischen Airbus und <strong>FACC</strong>, ein Partner<br />

der die nötigen Fertigungskapa- >>

16 6 TAKEOFF takeoff<br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

zitäten bereitstellen kann und sich<br />

somit gemeinsam mit <strong>FACC</strong> und Airbus<br />

an den Investitionen und dem<br />

Erfolg der A350 XWB beteiligen wird.<br />

Schubumkehrgehäuse<br />

Und auch mit einem weiteren Global<br />

Player der Luftfahrtindustrie verbindet<br />

<strong>FACC</strong> inzwischen eine enge Beziehung.<br />

Mit der Beauftragung zur<br />

Entwicklungsbeteiligung und Fertigung<br />

der Schubumkehreinheit vertieft<br />

Goodrich Aerostructures die Zusammenarbeit<br />

mit <strong>FACC</strong> auf dem<br />

Gebiet der Triebwerksverkleidungen.<br />

Goodrich ist Entwicklungs- und Fertigungspartner<br />

von Airbus für die<br />

Turbinengehäuse des Trent XWB-<br />

Triebwerks, das von Airbus zum Antrieb<br />

des neuen Langstreckenflugzeuges<br />

angeboten wird. Goodrich<br />

und <strong>FACC</strong> verbindet eine mehr als<br />

20-jährige Zusammenarbeit. Im Rahmen<br />

des Auftrags wird <strong>FACC</strong> ab<br />

April 2010 die Schubumkehr inklusive<br />

der Schubumkehr-Türen liefern.<br />

Dieselben Komponenten werden<br />

von <strong>FACC</strong> in ähnlicher Bauweise bereits<br />

für die Boeing 787 in Serie produziert.<br />

Ein Team von <strong>FACC</strong>-Mitarbeitern<br />

ist seit Monaten bei Goodrich<br />

in Chula Vista stationiert, um<br />

die Erfahrungen der letzten Produktentwicklung<br />

in die A350 XWB-Komponenten<br />

einzubringen. Auch in diesem<br />

Fall wird der kontinuierliche Verbesserungsprozess<br />

über die Bereiche<br />

Materialien, Prozesse, Design<br />

und Bauteilkonfiguration bis hin zu<br />

den Produktionsmethoden durchleuchtet<br />

- mit dem Ziel, einen Beitrag<br />

zur Effizienzsteigerung des<br />

Flugzeuges zu leisten. Das von<br />

<strong>FACC</strong> im Mai 2007 eröffnete Werk 4<br />

wurde bereits damals auch für den<br />

Bau der A350 XWB-Komponenten<br />

ausgelegt, <strong>FACC</strong> ist als Partner von<br />

Goodrich somit schon heute dafür<br />

gerüstet, alle zukünftigen A350<br />

XWB-Bedarfe effizient abzudecken.<br />

Engine Composites<br />

Ebenso auf eine langfristig gewachsene,<br />

industrielle Kooperation basiert<br />

der Auftrag zur Lieferung von<br />

aus Faserverbundwerkstoff hergestellten<br />

Triebwerkskomponenten für<br />

Airbus A350 XWB: Shaping efficiency<br />

Die A350 XWB definiert die Zukunft operativer Effizienz neu. Sie bietet<br />

Fluggesellschaften eine Familie von Flugzeugen der neuen Generation,<br />

die hinsichtlich Größe, Reichweite, Erlöserzielung, Passagierkomfort<br />

und Umwelt bestens an die Markterfordernisse angepasst ist.<br />

Von Anfang an als umfassende Airliner-Familie konzipiert, wird der<br />

neue Großraum-Passagierjet A350 XWB in drei Basisversionen zur Verfügung<br />

stehen und bis zu 350 Passagiere über Entfernungen von bis zu<br />

15.750 km befördern. Der industrielle Launch der A350 XWB erfolgte<br />

im Dezember 2006. Die A350-900 soll im ersten Halbjahr 2011 in die<br />

Endmontage gehen und im Frühjahr 2012 erstmals starten. Im Juli 2013<br />

sollen die ersten Exemplare an die Kunden ausgeliefert werden. Ein Jahr<br />

später soll die verkürzte Version A350-800 folgen, Ende 2015 die Langversion<br />

A350-1000.<br />

Seit dem Programmlaunch haben 31 Kunden bisher 493 A350 XWB<br />

bestellt (Stand Juni 2009).<br />

Technische Daten Airbus A350 XWB<br />

A350-800 A350-900 A350-1000<br />

Gesamtlänge 60,7 m 67,0 m 74,0 m<br />

Höhe 17,2 m 17,1 m 17,2 m<br />

Flügelspannweite<br />

64,8 m<br />

Rumpfbreite<br />

5,96 m<br />

Passagiere 270 314 350<br />

Triebwerke RR Trent XWB RR Trent XWB RR Trent XWB<br />

(Schubbereich) (74.000 lb.) (83.000 lb.) (92.000 lb.)<br />

Maximales Startgewicht <strong>24</strong>8 t 268 t 298 t<br />

Maximale Reichweite 15.400 km 15.000 km 14.800 km<br />

Typische<br />

Reisegeschwindigkeit<br />

0,85 Mach<br />

das Trent XWB. <strong>FACC</strong> wird die Komponenten<br />

wie schon für die früheren<br />

Trent-Modelle auch für das jüngste<br />

Mitglied dieser Triebwerksfamilie gemeinsam<br />

mit Rolls-Royce entwickeln<br />

und fertigen. Zu den Produkten<br />

zählen schalldämpfende Auskleidungen<br />

des Mantelstromgehäuses,<br />

so genannte Front- und Rear Acoustic<br />

Liners, sowie Verkleidungsteile<br />

der Versorgungsleitungen (Splitter<br />

Fairings).<br />

<strong>FACC</strong> baut Kerngeschäft aus<br />

Beiderseitiger Nutzen ist entscheidend<br />

für den langfristigen Erfolg der<br />

Partnerschaften: Airbus als auch<br />

Rolls-Royce und Goodrich können<br />

auf das über die Jahre aufgebaute<br />

Know-how und die hervorragenden<br />

Leistungen von <strong>FACC</strong>, angefangen<br />

beim Entwurf, der Konstruktion und<br />

Berechnung über die Entwicklung<br />

und Beschaffung der optimalen<br />

Fertigungsmittel bis hin zur kosteneffizienten<br />

Fertigung, zurückgreifen.<br />

<strong>FACC</strong> andererseits bietet die Beteiligung<br />

am A350 XWB-Programm die<br />

Möglichkeit, ihr Kerngeschäft im Bereich<br />

der Flugzeugstrukturen auszubauen,<br />

den bestehenden Produktportfoliowert<br />

zu maximieren, damit<br />

einhergehend die innerbetrieblichen<br />

Kosten zu senken und die Wettbewerbsfähigkeit<br />

zu erhöhen. Dadurch<br />

entsteht eine klare Win-Win-Situation<br />

für die beteiligten Partner, die langfristig<br />

angelegt ist und nachhaltigen<br />

Erfolg und Nutzen für alle anpeilt.

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

takeoff 7<br />

Wir begleiten unsere Kunden<br />

in wichtige Absatzmärkte<br />

Interview mit Robert Machtlinger, Vice President der<br />

Sparte Structures der <strong>FACC</strong> AG, über neue Dimensionen<br />

strategischer Partnerschaften, den Aufschwung 2012<br />

und wie die Sparte Structures der aktuellen Krise trotzt.<br />

take off: Geben Sie bitte unseren<br />

Lesern einen kurzen Überblick über<br />

die Sparte Structures.<br />

Machtlinger: Die Kernkompetenz<br />

der Sparte Structures liegt in der<br />

Entwicklung, Qualifizierung und Fertigung<br />

leichter Flugzeugstrukturen<br />

aus Faserverbundwerkstoffen für die<br />

Flugzeughersteller und deren Lieferanten<br />

erster Ebene. Zu den Produkten<br />

zählen Verkleidungen am Rumpf,<br />

Flügelspitzen und verschiedene Verkleidungs-<br />

und Steuerflächen an den<br />

Tragflächen wie Landeklappenträgerverkleidungen<br />

und Spoiler. Unsere<br />

Stärken liegen darin, den Kunden<br />

innovative, maßgeschneiderte<br />

Komplettsysteme in einer installationsfertigen<br />

Einheit anbieten zu können<br />

und dabei den gesamten Service<br />

von der Konzeption über die<br />

Detailplanung, Werkzeugdesign und<br />

–fertigung, Betreuung der Supply<br />

Chain bis hin zur Zertifizierung der<br />

Komponenten abzudecken.<br />

take off: Mit der A350 XWB intensiviert<br />

Airbus ihre industriellen Partnerschaften<br />

mit dem Ziel, komplexere<br />

Arbeitspakete an weniger und<br />

größere Lieferanten aufzuteilen.<br />

<strong>FACC</strong> ist als First Tier Lieferant mit<br />

an Bord. Wie gestaltet sich Ihre Beteiligung<br />

an dem jüngsten Flugzeugprogramm<br />

von Airbus?<br />

Machtlinger: Unsere Beteiligung am<br />

Airbus A350 XWB baut einerseits auf<br />

die Erfahrungen der Vergangenheit<br />

und auf bestehende Partnerschaften<br />

auf. Andererseits stellt sie für uns<br />

ganz klar einen Vorstoß in neue Dimensionen<br />

dar. Lassen Sie mich auf<br />

zwei grundlegende Faktoren hinweisen.<br />

Erstens: Airbus treibt den Ausbau<br />

seiner Produktion außerhalb<br />

Europas voran, um Talente und Ressourcen<br />

auf weltweiter Basis zu erschließen,<br />

günstigere Kostenstrukturen<br />

zu nutzen, aber auch um seinen<br />

Kunden in aufstrebenden Wachstumsmärkten<br />

entgegen zu kommen.<br />

Zweitens: <strong>FACC</strong> ist in der Luftfahrtzulieferindustrie<br />

ein vergleichsweise<br />

kleines Unternehmen. Sehen Sie<br />

sich am Markt um: Dieser wird dominiert<br />

von großen Konzernen mit<br />

den nötigen finanziellen Mitteln, die<br />

Entwicklung von Flugzeugen von<br />

Anfang an mit zu tragen. Unser Vorteil<br />

liegt aber eindeutig darin, dass<br />

wir über sehr starke Entwicklungskompetenz<br />

verfügen und die am<br />

Markt modernsten, effizientesten<br />

Fertigungstechnologien einsetzen<br />

und so eine wettbewerbsfähige und<br />

nachhaltige Kostenbasis schaffen.<br />

Und darauf wollen unsere Kunden<br />

letztendlich nicht verzichten!<br />

take off: Welche Wege sieht <strong>FACC</strong>,<br />

um ihre Chancen in dieser fordernden<br />

Phase zu wahren?<br />

Machtlinger: Wir haben Überlegungen<br />

in verschiedenste Richtungen<br />

angestellt und sind zu der Überzeugung<br />

gekommen, dass wir wertsteigerndes<br />

Wachstum nur in Kooperation<br />

mit internationalen Partnerunternehmen<br />

sichern können. Unsere<br />

österreichischen Standorte haben<br />

wir in den letzten Jahren zu einem<br />

Top-Kompetenzzentrum für anspruchsvolle<br />

Faserverbundtechnologie<br />

ausgebaut – hier entwickeln und<br />

fertigen wir fortschrittliche Komponenten<br />

und Systeme. Hier profitieren<br />

wir von der sehr guten Qualifikation<br />

unserer Mitarbeiter. Um jedoch eine<br />

für die Bedürfnisse des Marktes not-<br />

„Wir verfügen über eine sehr starke Entwicklungskompetenz<br />

und setzen die am Markt modernsten, effizientesten Fertigungstechnologien<br />

ein. Damit schafft <strong>FACC</strong> eine wettbewerbsfähige<br />

und nachhaltige Kostenbasis.“<br />

wendige Größe und notwendiges<br />

Gewicht zu erreichen, muss <strong>FACC</strong><br />

Partnerschaften auf internationalem<br />

Parkett eingehen, die das erfolgreiche<br />

Bestehen und weiteres Wachstum<br />

in der Zukunft gewährleisten<br />

können. Nur als global wettbewerbsfähiges<br />

Unternehmen sind wir<br />

auch in der Lage, Arbeitsplätze und<br />

Beschäftigung in Österreich dauerhaft<br />

zu sichern. Unsere Kunden haben<br />

uns in vielen Gesprächen wissen<br />

lassen, dass sie auf die sehr guten<br />

Leistungen von <strong>FACC</strong> aufbauen<br />

wollen. Betonen jedoch gleichzeitig,<br />

dass <strong>FACC</strong> eine andere Dimension<br />

und damit verbunden auch eine solide<br />

Finanzkraft erreichen muss, um<br />

Entwicklungskosten neuer Flugzeugprogramme<br />

mitfinanzieren zu<br />

können. Wir müssen daher unseren<br />

eingeschlagenen Weg in Richtung<br />

globalen Luftfahrtzulieferanten konsequent<br />

weitergehen.<br />

take off: Gibt es bereits konkrete<br />

Pläne für derartige Kooperationen?<br />

Machtlinger: Die Sparte <strong>FACC</strong><br />

Structures arbeitet ja seit mehreren<br />

Jahren schon erfolgreich mit internationalen<br />

Unternehmen zusammen,<br />

unter anderem in den Ländern USA,<br />

China, Südkorea sowie Malaysia.

16 8 TAKEOFF takeoff<br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

Fertigung von treibstoffsparenden Flügelspitzen: <strong>FACC</strong> konzentriert<br />

sich verstärkt auf ihre Kernaktivitäten und bündelt<br />

diese in „Centers of Excellence“. Eines davon ist die hochmoderne<br />

Produktionsstrasse für Winglets im Werk 1 in Ried.<br />

Unsere Partner fertigen im Unterauftrag<br />

Flügelkomponenten für verschiedene<br />

Boeing-Flugzeuge bzw.<br />

Komponenten, welche nicht zur<br />

Kernkompetenz der <strong>FACC</strong> gehören<br />

z.B. metallische Bauteile. Um auf die<br />

A350 XWB zurückzukommen: Hier<br />

haben wir vor kurzem mit Airbus eine<br />

Vereinbarung unterzeichnet, die vorsieht,<br />

dass <strong>FACC</strong> ab dem Jahr 2015<br />

Bauteile der A350 XWB bei einem<br />

Fertigungspartner deren Wahl produzieren<br />

lässt. Noch einen Schritt<br />

weiter gehen wir in der Zusammenarbeit<br />

mit der Investmentfirma Mubadala<br />

– hier berät und begleitet<br />

<strong>FACC</strong> das Unternehmen bereits bei<br />

der Planung, Errichtung und Qualifizierung<br />

einer Composite-Produktionsstätte<br />

in Abu Dhabi. Entstehen<br />

soll eine Fertigungsstrasse, die optimal<br />

auf die Herstellung von speziellen<br />

Flugzeugtragflächen-Teilen zugeschnitten<br />

ist.<br />

take off: Damit verbunden ist jedoch<br />

ein hoher Aufwand an Managementund<br />

Koordinationsaufgaben? Worin<br />

liegen hingegen die Vorteile der Partnerschaften<br />

im Speziellen mit Mubadala?<br />

Machtlinger: Die Vorteile für <strong>FACC</strong><br />

sind mannigfaltig: Die Kooperationen<br />

erschließen Potenzial für weitere<br />

Entwicklungstätigkeit, schaffen zusätzliche<br />

Kapazitäten für anstehende<br />

Zukunftsprojekte bei gleichzeitiger<br />

Senkung der Produktionskosten und<br />

verringern durch das Outsourcing in<br />

einen USD-Markt das Währungsrisiko.<br />

Ebenso wichtig ist die Tatsache,<br />

dass wir mit der Verlagerung<br />

lohnintensiver Projekte in unseren<br />

heimischen Standorten Produktionsfläche<br />

freimachen für Produkte mit<br />

höherer Wertschöpfung. Wie erreichen<br />

wir das am besten? Indem wir<br />

uns im Einklang mit unserer langfristigen<br />

strategischen Ausrichtung auf<br />

unsere Kernkompetenzen konzentrieren<br />

und diese in eine Art „Center<br />

of Excellence“ bündeln. In Österreich<br />

wird das Kerngeschäft auf<br />

hoch integrierte Strukturbauteile wie<br />

Winglets, Flaps, Engine und Engine<br />

Nacelle-Komponenten, RTM-Teile<br />

sowie Interiors basieren. Die Entwicklung<br />

solcher komplexer Teile bis<br />

hin zur Fertigung der Vorserienteile<br />

inklusive der Qualifizierung gehören<br />

unter anderem zu den Schwerpunkten.<br />

Gemeinsam mit Mubadala und<br />

unterstützt von Airbus bauen wir in<br />

den Vereinigten Arabische Emiraten<br />

ein Center of Excellence für Flugzeugtragflächen-Teile<br />

auf, das wir<br />

als eine Art verlängerte Werkbank<br />

nutzen werden. Solche internationale<br />

Partnerschaften sind auch noch<br />

aus einem anderen Grund wichtig:<br />

Wir wollen damit unsere Kunden in<br />

Wachstums- und daher strategisch<br />

bedeutende Absatzmärkte begleiten.<br />

take off: Das Thema Finanz- und<br />

Wirtschaftkrise prägt die aktuellen<br />

Schlagzeilen. Was bedeutet die Krise<br />

für den Luftfahrtzulieferanten <strong>FACC</strong>?<br />

Machtlinger: Die Krise schlägt weltweit<br />

auch auf die Luftfahrtindustrie<br />

durch. Unsere Kunden sehen sich<br />

gezwungen, ihre Fertigungsraten<br />

einzufrieren bzw. zu senken. Meine<br />

Annahme ist, dass 2010 weitere Ratenreduktionen<br />

bei zivilen Flugzeugen<br />

folgen werden. Panik ist trotzdem<br />

nicht angebracht, denn <strong>FACC</strong><br />

ist vergleichsweise gut aufgestellt.<br />

Positiv für uns ist, dass wir einen relativ<br />

hohen Bauanteil an der A380<br />

und Boeing 787 haben, deren Auslieferungen<br />

in den nächsten Jahren<br />

stärker ansteigen und Rückgänge<br />

auf den bestehenden Programmen<br />

kompensieren werden. Für <strong>FACC</strong><br />

heißt das im Detail, dass das Wachstum<br />

für die nächsten zwei Jahre gebremst<br />

ist. Erst ab 2012 erwarten wir<br />

wieder einen massiven Umsatzanstieg.<br />

take off: Wie machen Sie Ihre<br />

Sparte krisenfit?<br />

Machtlinger: Krisenzeiten bieten die<br />

Chance, Dinge bereits jetzt zu verbessern,<br />

um für den nächsten Aufschwung<br />

bestens gerüstet zu sein.<br />

Es gilt, den konjunkturellen Abschwung<br />

als intelligente Gratwanderung<br />

zu sehen. Im Fokus steht dabei<br />

eine konsequente Optimierung: Die<br />

Umsatzstagnation soll für die Verbesserung<br />

von Prozessen und Unternehmensabläufen<br />

genutzt werden.<br />

Wir arbeiten daran, die Automatisierung<br />

voranzutreiben, Taktzeiten<br />

in der Fertigung zu reduzieren,<br />

den Output und damit die Wirtschaftlichkeit,<br />

Profitabilität und Wettbewerbsfähigkeit<br />

zu erhöhen.<br />

take off: Laut einer Studie der international<br />

anerkannten Unternehmensberater<br />

Roland Berger Strategy<br />

Consultants wird die Verwendung<br />

von Composites im Flugzeugbau bis<br />

2020 rund 15 % jährlich wachsen.<br />

Erfreuliche Prognosen für <strong>FACC</strong>?<br />

Machtlinger: Das bietet sicher<br />

Grund für Optimismus. Innovative

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

takeoff 9<br />

Hersteller von Flugzeugstrukturen<br />

aus Faserverbundwerkstoffen haben<br />

auch in Zukunft gute Chancen und<br />

können gerade in einem wirtschaftlich<br />

schwierigen Umfeld ihre Position<br />

weltweit ausbauen. Die erwähnte<br />

Studie führt aber als die wahrscheinlichsten<br />

Gewinner die großen Tier 1<br />

und jene Lieferanten an, die Kostenund<br />

Technologieführerschaft erreichen<br />

und zusätzliche Dienstleistungen,<br />

die über solche eines einfachen<br />

Herstellbetriebes hinausgehen, anbieten.<br />

Und hier schließt sich der<br />

Kreis: Gerade angesichts dieser<br />

Marktgegebenheiten wird überdeutlich<br />

wie wichtig strategische Kunden-Lieferanten-Partnerschaften<br />

sind. Globale Herausforderungen<br />

lassen sich gemeinsam leichter<br />

meistern. Ein gemeinsames Vorgehen<br />

in einem internationalen, unternehmensübergreifenden<br />

Netzwerk<br />

stärkt die Position aller Beteiligten<br />

und damit auch die von <strong>FACC</strong>. Speziell<br />

für <strong>FACC</strong> als zwar kleiner, aber<br />

dank ihrer Innovationskraft wichtiger<br />

Akteur im Luftfahrtzulieferbereich ist<br />

es wichtig, durch Partnerschaften<br />

ihre Position unter den anerkannten,<br />

führenden Zulieferanten zu stärken<br />

und weiter auszubauen.<br />

<strong>FACC</strong> geht Partnerschaft mit Mubadala Development Company ein<br />

Fertigung von Composite-Aerostructures im Strata-Werk in Abu Dhabi<br />

Ende 2008 starteten die <strong>FACC</strong> AG<br />

zierung und Anlauf des neuen Wer-<br />

bewerbsfähigkeit der <strong>FACC</strong> und er-<br />

und Mubadala Development Com-<br />

kes und der Ausbildung der Mitar-<br />

möglicht die konsequente Weiter-<br />

pany ihre industrielle Partnerschaft<br />

beiter geben. In der ersten Phase<br />

führung ihrer erfolgreichen interna-<br />

und unterzeichneten einen Lieferver-<br />

wird <strong>FACC</strong> die Fertigung von Spoi-<br />

tionalen Wachstumsstrategie. Zu-<br />

trag. Mubadala ist eine Investment-<br />

lern und Landeklappenträgerverklei-<br />

dem erschließt sie dem Unterneh-<br />

gesellschaft mit dem Unterneh-<br />

dungen für Airbus A330/A340 und<br />

men umfangreiche Fertigungskapa-<br />

menszweck, die wirtschaftliche Di-<br />

A380 Flugzeuge in die Vereinigten<br />

zitäten in einem US-Dollarraum und<br />

versifizierung des Emirats Abu<br />

Arabischen Emirate verlagern. Als<br />

wirkt der starken Abhängigkeit von<br />

Dhabi, Vereinigte Arabische Emirate,<br />

nächster Schritt sollen weitere Pro-<br />

der Dollarwährung und dem ungün-<br />

voranzutreiben. Die Vereinbarung<br />

jekte von Airbus wie auch von ande-<br />

stigen Dollar-Wechselkurs entgegen.<br />

sieht vor, dass <strong>FACC</strong> das Partnerun-<br />

ren Flugzeugherstellern folgen.<br />

Die Entwicklung einer florieren-<br />

ternehmen bei der Errichtung der<br />

Durch die Fertigungsverlagerung<br />

den internationalen Luftfahrtdreh-<br />

Strata Composite-Fertigungsstätte<br />

dieser Produkte schafft <strong>FACC</strong> in den<br />

scheibe in Abu Dhabi mit dem Fokus<br />

in Al Ain beraten und zudem über<br />

österreichischen Werken freie Kapa-<br />

auf Know-how-Transfer, Technologie<br />

einen langfristigen Zeitraum Compo-<br />

zitäten, die benötigt werden, um die<br />

und Innovation ist ein Schlüsselele-<br />

site-Bauteile für die äußere Flug-<br />

für die Zukunft geplante Geschäfts-<br />

ment der Abu Dhabi Economic Vi-<br />

zeugstruktur aus dem neuen Werk<br />

entwicklung umsetzen zu können.<br />

sion 2030. Mubadala führt beste-<br />

beziehen wird.<br />

Die Zusammenarbeit mit Muba-<br />

hende Luftfahrt-Assets zusammen<br />

Derzeit im Bau: Die<br />

Der Bau des Werkes begann am<br />

dala stellt für <strong>FACC</strong> einen bedeuten-<br />

und bildet industrielle Partnerschaf-<br />

moderne Composite-<br />

29. Juni 2009. Das Werk soll im<br />

den Schritt auf ihrem Weg zu einem<br />

ten, um eine hochtechnologische<br />

Fertigungsstätte Strata<br />

4. Quartal 2010 in Betrieb gehen und<br />

globalen Unternehmen dar und trägt<br />

Luftfahrtindustrie für Abu Dhabi auf-<br />

Manufacturing in Abu<br />

nach Abschluss aller weiteren Aus-<br />

der Forderung der Flugzeugherstel-<br />

zubauen. Weitere Information über<br />

Dhabi. Im 4. Quartal 2010<br />

bauschritte eine Gesamtfläche von<br />

ler Rechnung, die Produktion in dem<br />

Mubadala kann unter www.muba-<br />

wird dort mit der Herstel-<br />

60.000 m 2 erreichen.<br />

rasch wachsenden Markt im Mittle-<br />

dala.ae gefunden werden.<br />

lung von Teilen der Flug-<br />

<strong>FACC</strong> wird umfangreichen tech-<br />

ren Osten vor Ort durchzuführen.<br />

zeugtragflächen begon-<br />

nischen Support bei Aufbau, Zertifi-<br />

Darüber hinaus sichert sie die Wett-<br />

nen werden.

16 10 TAKEOFF takeoff<br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

Kundenporträt:<br />

Goodrich Corporation<br />

If there’s an aircraft in the sky – we’re on it. Ein Leitsatz mit einer klaren Aussage:<br />

Alle bedeutenden Flugzeugbauer der Welt zählen auf die Leistungen des Luftfahrtkonzerns<br />

Goodrich Corporation. Mit seiner vielfältigen Produktpalette und seiner<br />

weitsichtigen Akquise-Politik hat sich der amerikanische Zulieferer eine führende<br />

Marktposition in der Luftfahrtindustrie erobert.<br />

>> Die Erfolgsgeschichte des US-<br />

Konzerns begann im Jahr 1870, als<br />

Dr. Benjamin Franklin Goodrich in<br />

Akron (Ohio/USA) die Firma Goodrich,<br />

Tew & Co, ein Fertigungswerk<br />

für Reifen und Gummis, gründete.<br />

Bereits während der Pionierzeiten<br />

der Luftfahrt stieg das Unternehmen<br />

in das Luftfahrtgeschäft ein: 1903<br />

schrieben die Gebrüder Wright mit<br />

ihrem historischen ersten Flug Geschichte.<br />

Nur sechs Jahre später<br />

stellte der Amerikaner Glenn Curtis<br />

mit 47 Meilen pro Stunden einen<br />

neuen Geschwindigkeitsrekord auf<br />

und gewann damit das internationale<br />

Flugrennen im französischen<br />

Reims. Die Reifen für sein Flugzeug<br />

hatte Goodrich geliefert. Ebenso die<br />

elektrische Ausrüstung und die Vergaser<br />

des Bombers und später als<br />

Passagierflugzeug eingesetzten Vikkers<br />

Vimy, auf der der erste Flug von<br />

London nach Australien und die erste<br />

Alleinüberquerung des Atlantiks<br />

von New York nach Paris durch<br />

Charles Lindbergh absolviert wurden.<br />

Aufgrund dieses frühen Engagements<br />

in der Fliegerei bezeichnen<br />

Branchenkenner den US-Konzern<br />

mit Recht gern als „Mutter aller Flugzeugzulieferer“.<br />

Präsenz rund um den Globus<br />

Das Unternehmen der Gründungszeit<br />

vor knapp 140 Jahren unterscheidet<br />

sich wesentlich von der<br />

heutigen Goodrich Corporation. War<br />

das Unternehmen damals hoch angesehen<br />

als Hersteller von Gummi-<br />

Produkten, so zählt es heute zu den<br />

Big Players am Luftfahrt- und Verteidigungssektor<br />

– ist aber nicht mehr<br />

in der Reifenbranche aktiv. In den<br />

letzten 20 Jahren hat Goodrich über<br />

40 Firmenakquisitionen durchgeführt<br />

und damit seine Markposition beträchtlich<br />

gestärkt. Die Produktpalette<br />

des amerikanischen Zulieferers<br />

mit Hauptsitz in Charlotte (North Carolina/USA)<br />

ist gegenwärtig eine der<br />

umfangreichsten in der Luftfahrtindustrie.<br />

Um seinen Fokus noch stärker<br />

auf den Bereich Luftfahrt zu richten,<br />

hat Goodrich sich zudem 2001<br />

aus dem Geschäftsbereich Spezialchemikalien<br />

zurückgezogen. Aktuell<br />

zählt das Unternehmen 25 000 Mitarbeiter<br />

und hat weltweit über 80<br />

Niederlassungen in 16 Ländern.<br />

2008 erwirtschaftete das Unternehmen<br />

mit den drei zentralen Geschäftsfeldern<br />

Triebwerksgondeln<br />

und Interior-Systeme, Systeme für<br />

Antrieb und Landung sowie elektronische<br />

Systeme einen Umsatz von<br />

7,1 Milliarden US-Dollar. Der Einsatzbereich<br />

der Produkte und Systeme<br />

ist breit gestreut und reicht<br />

von großen zivilen Flugzeugen, Regional-<br />

und Business Jets über Hubschrauber<br />

bis hin zu Verteidigungsund<br />

Raumfahrtanwendungen.<br />

Mit Lean-Prinzipien zum<br />

Erfolg<br />

Goodrich zählt auch unumstritten zu<br />

jenen Luftfahrtkonzernen, die von<br />

der Strategie der Flugzeughersteller,<br />

Zulieferern große Anteile an Entwicklung<br />

und Produktion eines Flugzeuges<br />

abzugeben, profitieren. So<br />

ist Goodrich am Bau des Airbus<br />

A380 und des Boeing 787 Dreamliners<br />

ebenso beteiligt wie am jüngsten<br />

Airbus-Entwicklungsprogramm<br />

A350 XWB.<br />

Ausschlaggebend für den Erfolg<br />

des Unternehmens ist sein ständiges<br />

Bestreben, Systeme, Produkte<br />

und Leistungen anzubieten, die die<br />

Effizienz eines Flugzeugs erhöhen<br />

und gleichzeitig Umwelteinflüsse,<br />

Wartungsaufwand und Kosten verringern.<br />

Ein wichtiger Beitrag zur

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

takeoff 11<br />

Steigerung der Wettbewerbsfähigkeit<br />

von Goodrich war und ist aber<br />

sicherlich seine Vorreiterrolle bei der<br />

Implementierung von Lean-Prinzipien<br />

in der Fertigung und Produktentwicklung.<br />

Ein Beispiel dafür ist<br />

seine Arbeitsmethodik im Nacelle-<br />

Programm des Boeing 787 Dreamliners:<br />

Bereits 1994, ausgehend von<br />

den Prinzipien des Toyota-Produktionssystems,<br />

begann Goodrich, die<br />

Lean-Kultur im Unternehmen weiter<br />

zu entwickeln und auf die Produktentwicklung<br />

auszudehnen. Dieser<br />

Ansatz ist heute ein Schlüsselkriterium<br />

bei der Art und Weise, wie Goodrich<br />

Produkte entwickelt und fertigt.<br />

Techniken der schlanken Produktentwicklung,<br />

des so genannten Lean<br />

Product Development (LPD), führen<br />

im 787 Nacelle-Programm einerseits<br />

zu einer Verbesserung der Produktqualität<br />

und reduzieren andererseits<br />

Kosten und Fertigungszeiten.<br />

Goodrich und <strong>FACC</strong>:<br />

Ein starkes Team<br />

Unterstützung bei der Umsetzung<br />

kosteneffizienter, innovativer Konzepte<br />

aus Faserverbundwerkstoffen<br />

erhält Goodrich von <strong>FACC</strong>, die für<br />

die Entwicklung und Fertigung der<br />

Schubumkehrgehäuse des Boeing<br />

787 Dreamliners verantwortlich ist<br />

und vor kurzem auch den Folgeauftrag<br />

zur Lieferung dieses komplexen<br />

Systems für den A350 XWB erhalten<br />

hat. Die beiden Unternehmen<br />

können auf eine lange und erfolgreiche<br />

Zusammenarbeit zurückblicken.<br />

Die ersten gemeinsamen Projekte<br />

reichen ins Jahr 1987 zurück. Seither<br />

wurde die Kooperation stetig<br />

ausgedehnt. Als begleitender Akteur<br />

in der Wertschöpfungskette der Nacelle-Programme<br />

von Goodrich ist<br />

<strong>FACC</strong> maßgeblich an der Konzipierung,<br />

Entwicklung und Fertigung leistungsfähiger<br />

Produkte und fortschrittlicher<br />

Technologien auf dem<br />

Gebiet aerodynamischer Verkleidungen<br />

für Triebwerke beteiligt. >><br />

Fortschrittliche Fertigung: Goodrich setzt Automated Fiber Placement-Technologie<br />

bei der Herstellung der inneren Struktur der 787 Schubumkehr ein.

16 12 TAKEOFF takeoff<br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

„take off“ hat bei Entscheidungsträgern von Goodrich und <strong>FACC</strong> nachgefragt, was sie besonders an der<br />

Zusammenarbeit der beiden Unternehmen schätzen:<br />

„Unser Ziel ist es, sich mit Firmen zusammenzuschließen, die unser Streben nach herausragendem<br />

Kundenservice und -support mittragen. Unsere Partnerschaft mit <strong>FACC</strong> war immer<br />

von gegenseitigem Vertrauen und der Zufriedenheit des Kunden getragen.“<br />

Ken Wood | Vice President & General Manager | Commercial Programs | Goodrich Aerostructures<br />

„Wir sehen <strong>FACC</strong> als einen aktiven Teil in unserem Unternehmensnetzwerk und schätzen das<br />

gute Verhältnis zum Führungsteam und zu der gesamten Mannschaft. Der 787-Vertrag, den wir<br />

<strong>FACC</strong> 2005 erteilt haben, und die vor kurzem unterzeichnete Vereinbarung für die A350 XWB<br />

stellen bedeutende Geschäftsmöglichkeiten für unsere beiden Unternehmen dar. Wir sind stolz<br />

auf die langjährige Partnerschaft und sind voll Zuversicht, dass <strong>FACC</strong> die Erwartungen von<br />

Goodrich und die unserer Kunden auch in den kommenden Jahren bei weitem erfüllen wird.“<br />

Tim Martin | Director | Material and Supply Chain | Goodrich Aerostructures<br />

„Die starke Verpflichtung der <strong>FACC</strong>-Projektteams gegenüber dem Lean-Gedanken hat die Kommunikation<br />

gefördert und es uns ermöglicht, die täglichen Herausforderungen zu erkennen und<br />

einer schnellen Lösung zuzuführen. Wir freuen uns auf eine weitere gute Zusammenarbeit. Gemeinsam<br />

werden wir von den umfangreichen Composite-Kenntnissen der <strong>FACC</strong> profitieren und<br />

die Erwartungen unserer Kunden in den vielen Nacelle-Programmen von Goodrich Aerostructures<br />

übertreffen.“<br />

Michael Page | SCM Program Manager – <strong>FACC</strong> Projects | Goodrich Aerostructures<br />

„Goodrich hat <strong>FACC</strong> vor mehr als 20 Jahren das Vertrauen geschenkt und hat so mit der Beauftragung<br />

für die Herstellung einfacher Composite-Bauteile als einer der Hauptkunden auch<br />

den Grundstein für die heutige <strong>FACC</strong> gelegt. Im Laufe der Jahre konnten Synergien zwischen<br />

Goodrich und <strong>FACC</strong> immer wieder neu genutzt werden, Erfahrungen von Goodrich wurden optimal<br />

mit den technischen Lösungen der <strong>FACC</strong> verbunden. Das Ziel, alle Prozesse im Unternehmen<br />

kontinuierlich zu verbessern, wird von beiden Partnern unabhängig verfolgt und stellt<br />

somit ein optimales Umfeld für die Zusammenarbeit zur Verfügung.“<br />

Walter A. Stephan | CEO | <strong>FACC</strong> AG<br />

„Mit seiner exzellenten Marktposition für die Entwicklung, Produktion und Integration von Triebwerkverkleidungssystemen<br />

für die zivile Luftfahrtindustrie ist Goodrich einer der wichtigsten<br />

strategischen Partner für die <strong>FACC</strong>. Die neu ausgelegte Organisationsstruktur der <strong>FACC</strong>, insbesondere<br />

mit der Schaffung des neuen Profit Centers Engines & Nacelles, zielt auf die weitere<br />

Intensivierung der langjährigen Zusammenarbeit ab.“<br />

Robert Braunsberger | Vice President Engine & Nacelles | <strong>FACC</strong> AG

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

takeoff 13<br />

Auszeichnung für hervorragende Leistungen: Luo Ronghuai, Präsident von ACAC (4.v.r.), und Tao Zhihui, Director of<br />

International Cooperation von COMAC (am Rednerpult) bei der Übergabe des „Silver Medal Supplier Award“ an Gerhard<br />

Mörtenhuber, Vice President Interiors der <strong>FACC</strong> (2.v.r.).<br />

Top-Leistung:<br />

<strong>FACC</strong> von ACAC<br />

ausgezeichnet<br />

>> Der chinesische Flugzeughersteller<br />

AVIC Commercial Aircraft Co., Ltd.<br />

(ACAC) hat die <strong>FACC</strong> AG für die Entwicklung<br />

und Herstellung der Passagierkabine<br />

des ARJ21 mit dem „Silver<br />

Medal Supplier Award“ ausgezeichnet.<br />

Mit dieser Auszeichnung<br />

prämierte ACAC die hervorragenden<br />

Leistungen seiner Lieferantenpartner<br />

bei der Entwicklung des neuen, chinesischen<br />

Regionalflugzeuges, das<br />

im November 2008 seinen Erstflug<br />

erfolgreich absolviert hatte.<br />

„Diese Auszeichnung ist eine Anerkennung<br />

unseres außerordentlichen<br />

Einsatzes in der Partnerschaft<br />

mit ACAC“, sagte Gerhard Mörtenhuber,<br />

Vice President Interio0rs der<br />

<strong>FACC</strong>, als er den Preis in Shanghai<br />

entgegennahm. „Wir freuen uns sehr<br />

über diese hohe Auszeichnung, die<br />

für uns zugleich Ansporn ist, in unseren<br />

Anstrengungen nicht nachzulassen<br />

und unseren Kunden weiterhin<br />

mit Top-Leistungen zufrieden zu<br />

stellen. Und wir sind stolz auf das<br />

Engagement unserer Mitarbeiter, die<br />

ein ansprechendes Interior mit hohem<br />

Passagierkomfort und von hervorragender<br />

Qualität entwickelt und<br />

gefertigt haben“, so Mörtenhuber<br />

weiter.<br />

ACAC hat den „Silver Medal Supplier<br />

Award“ anlässlich des Erstfluges<br />

der ARJ21 verliehen. „In den<br />

letzten Jahren haben alle Partner<br />

des ARJ21-Programms zusammen<br />

mit ACAC sehr hart gearbeitet und<br />

dabei die eine oder andere Schwierigkeit<br />

in der Entwicklung des<br />

ARJ21-700 Flugzeuges überwunden“,<br />

sagte Luo Ronghuai, Präsident<br />

der ACAC. „Unser gegenseitiges<br />

Verständnis und unsere gemeinsamen<br />

Anstrengungen bei der Konzeption<br />

und Entwicklung, Erprobung,<br />

Fertigung und Lieferung aller<br />

wichtiger Komponenten und Systeme<br />

des Flugzeugs haben wesentlich<br />

dazu beigetragen, dass der<br />

Meilenstein des Erstfluges erfolgreich<br />

gemeistert werden konnte.“

16 14 TAKEOFF takeoff<br />

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

Excellent Supplier<br />

Award:<br />

Auszeichnung für die Besten<br />

<strong>FACC</strong> hat Top-Lieferanten für ihr außergewöhnliches Engagement und ihre<br />

überragenden Leistungen mit dem „Excellent Supplier Award “ in Gold, Silber<br />

und Bronze sowie mit einem „Special Performance Award“ ausgezeichnet.<br />

EXCELLENT SUPPLIER<br />

AWARD IN GOLD:<br />

EXCELLENT SUPPLIER<br />

AWARD IN SILBER:<br />

EXCELLENT SUPPLIER<br />

AWARD IN BRONZE:<br />

SPECIAL PERFORMANCE<br />

AWARD:<br />

RORA<br />

WESCO AIRCRAFT<br />

EUROPE<br />

SACS<br />

KELLNER & KUNZ<br />

Standort:<br />

Standort:<br />

Standort:<br />

Standort:<br />

Schörfling am Attersee, Österreich<br />

Park Mill Way / Clayton West, UK<br />

Rottweil, Deutschland<br />

Wels, Österreich<br />

Kerngeschäft:<br />

Kerngeschäft:<br />

Kerngeschäft:<br />

Kerngeschäft:<br />

Herstellung von Präzisionsform-<br />

Herstellung von und Handel mit<br />

Herstellung von Befestigungs-<br />

Handel mit Befestigungselemen-<br />

artikeln und Dichtungen aus<br />

Befestigungselementen und Stan-<br />

und Verbindungselementen so-<br />

ten, Werkzeugen, Hilfs- und Be-<br />

Elastomeren,<br />

Spritzgussteilen<br />

dardbeschlägen<br />

wie funktionellen Bauteilen für<br />

triebsstoffen<br />

aus Thermoplasten sowie 2-K<br />

den Flugzeuginnenbereich<br />

Verbundteilen und präzisen Metallteilen<br />

und Baugruppen<br />

Der <strong>FACC</strong> Excellent Supplier Award 2008 in Gold geht an die<br />

Firma RORA: v.l.n.r. J. Fellinger (Managing Director, RORA), R.<br />

Leitner (Einkauf, <strong>FACC</strong>), A. Lautner (Management Assistent,<br />

RORA), D. Demetris (Qualitätssicherung, <strong>FACC</strong>), J. Schneeweiss<br />

(General Manager, RORA) und R. Weber (Managing<br />

Director, RORA Germany)<br />

>> Mit dem alljährlich vergebenen<br />

Excellent Supplier Award würdigt die<br />

<strong>FACC</strong> AG ihre leistungsfähigsten<br />

Lieferpartner. Die steigenden Leistungsansprüche<br />

in der Luftfahrtindustrie<br />

sowie die Entwicklung der<br />

Preise auf den internationalen Rohstoff-<br />

und Energiemärkten stellen<br />

Unternehmen und deren Lieferpartner<br />

vor große Herausforderungen.<br />

Ziel ist es, gemeinsam mit einer exzellenten<br />

Lieferantenbasis profitabel<br />

zu wachsen. „Der Preis ‚Excellent<br />

Supplier Award’ ist dafür Anerkennung<br />

und Anreiz zugleich. Jede der<br />

vier ausgezeichneten Firmen hat unseren<br />

Anspruch auf besondere<br />

Weise umgesetzt“, sagte Rudolf<br />

Leitner, verantwortlich für den weltweiten<br />

Einkauf der <strong>FACC</strong>. Angesichts<br />

der gegenwärtig schwierigen<br />

wirtschaftlichen Rahmenbedingungen<br />

übertreffen die Herausforderungen<br />

derzeit alles bisher Dagewesene.<br />

Dementsprechend hoch sind<br />

die Anforderungen, die <strong>FACC</strong> an<br />

seine Lieferpartner stellt. Dazu zählen<br />

unter anderem Null-Fehler bei<br />

der Qualität, hohe Termintreue, kommerzielle<br />

Performance, Flexibilität<br />

und Bereitschaft zu kostensenkenden,<br />

prozessoptimierenden Maßnahmen.<br />

„Dies alles muss dazu führen,<br />

dass wir unsere Wettbewerbsfähigkeit<br />

erhöhen und unsere Kostenstrukturen<br />

laufend optimieren“, so<br />

Leitner weiter.<br />

Die prämierten Lieferanten des<br />

Jahres 2008 wurden aus einem weltweiten<br />

Pool von ca. 300 Lieferanten<br />

ausgewählt. Der Beschaffungsumsatz<br />

von <strong>FACC</strong> betrug 2008 rund<br />

160 Mio. Euro.

D A S F A C C I N F O R M A T I O N S M A G A Z I N<br />

takeoff 15<br />

Linz09:<br />

Eine Stadt lebt Kunst und Kultur<br />

Längst vorbei sind die Zeiten, als Linz nur für Schwerindustrie und rauchende Schlote<br />

bekannt war. Die Stadt an der Donau hat sich inzwischen zu einer wahren Perle<br />

weiterentwickelt. Die Landeshauptstadt Oberösterreichs ist 2009 Kulturhauptstadt<br />

Europas und punktet mit Top-Spielstätten und zeitgenössischen Themen.<br />

>> Bereits lange Zeit vor der Ernennung<br />

zur Europäischen Kulturhauptstadt<br />

setzte in Linz die Politik auf<br />

Kunst und Kultur, um vom Image der<br />

Industriestadt wegzukommen. So<br />

entstanden mit dem Brucknerhaus,<br />

dem Ars Electronica Center und dem<br />

Lentos Kunstmuseum bedeutende<br />

Kulturstätten, die weit über die Grenzen<br />

Österreichs hinaus Bekanntheit<br />

erlangten und zu den Veranstaltungsorten<br />

im Rahmen des Kulturhauptstadtjahres<br />

zählen. Die Verantwortlichen<br />

von Linz09 sehen in dem<br />

Event vor allem auch einen Prozess<br />

und einen Motor zur laufenden<br />

Stadtentwicklung. Daher wird aktuell<br />

an vielen Plätzen gebaut und renoviert,<br />

so etwa am Schlossberg,<br />

der über der Altstadt thront und einen<br />

herrlichen Ausblick auf die träge<br />

dahinfließende Donau gewährt.<br />

Vergangenheit, Gegenwart<br />

und Zukunft<br />

Das ganze Jahr über steht Linz im<br />

Zeichen von Kunst und Kultur. 220<br />

Projekte an insgesamt 52 Spielstätten:<br />

Das bedeutet rund 3.500 Veranstaltungen<br />

im gesamten Jahr. 300<br />

Künstler aus mehr als 40 Ländern<br />

wirken daran mit. Der Bogen reicht<br />

von Ausstellungen, Theaterveranstaltungen<br />

über Konzerte, Festivals<br />

bis hin zu Sport-Events. Dazu<br />

kommt die Einbindung von bereits<br />

vorhandenen kulturellen Highlights,<br />

wie etwa das Brucknerfest, die<br />

Klangwolke, das Ars Electronica<br />

Festival, das Festival der Regionen<br />

oder das Crossing Europe Filmfestival.<br />

Mit seinen Projekten erzählt<br />

Linz09 verschiedene Geschichten<br />

über die oberösterreichische Landeshauptstadt.<br />

Vergangenheit, Gegenwart<br />

und Zukunft spiegeln sich<br />

darin in vielfältiger Weise wieder. Daneben<br />

bilden Europa und die Welt<br />

zwei weitere programmatische Pole,<br />

um die Offenheit der Stadt spürbar<br />

zu machen.<br />

Kulturvermittlung<br />

Die Stadt bekennt sich dazu, Kultur<br />

für alle erlebbar zu machen. Vor diesem<br />

Hintergrund erlebt man auch<br />

die Position als Europäische Kulturhauptstadt:<br />

Linz09 versteht sich als<br />

Einladung an Bewohner und Besucher,<br />

die Stadt kennen zu lernen und<br />

einzutauchen in die Vielfalt an Kultur,<br />

sich ein architektonisches Bild zu<br />

machen, die Geschichte von Linz zu<br />

beleuchten und die zentrale Lage<br />

der Landeshauptstadt auch dafür zu<br />

nutzen, sich in die touristisch spannende<br />

Region Oberösterreich aufzumachen<br />

und sich von der Schönheit<br />

der Landschaft beeindrucken zu<br />

lassen.<br />

Geht es nach der Linz09-Intendanz,<br />

so soll mit den unterschiedlichen<br />

Kulturprojekten Linz auch nach<br />

2009 eine der „interessantesten“<br />

Städte Österreichs bleiben.

20 Jahre <strong>FACC</strong>:<br />

Vom Lieferanten kleiner Bauteile zum international anerkannten Systempartner in der Luftfahrtindustrie.<br />

<strong>FACC</strong> AG<br />

A-4910 Ried/Austria, Fischerstraße 9<br />

Tel. +43 / 59 / 616-0, Fax +43/59 / 616 - 81000<br />

e-mail: office@facc.at, www.facc.co.at

20 JAHRE <strong>FACC</strong> | 20 JAHRE DYNAMIK<br />

Am 16. Oktober 1989 wurde <strong>FACC</strong> als eigenständiges Unternehmen gegründet. Heuer begeht Österreichs<br />

führender Luftfahrtzulieferant sein 20-jähriges Firmenjubiläum.<br />

<strong>FACC</strong> ist ein Begriff der internationalen Luftfahrtzulieferindustrie<br />

– ein Markenzeichen<br />

für technologisch anspruchsvolle Leichtbau-Lösungen<br />

für Flugzeuge und Hubschrauber<br />

- und der Name steht für Fortschritt<br />

und Dynamik. Lieferte das Unternehmen<br />

Anfang der Achtziger - damals<br />

noch als Sparte von Fischer Ski – erste<br />

kleine Bauteile, zählt die <strong>FACC</strong> AG heute zu<br />

den führenden Luftfahrtzulieferanten und<br />

konzipiert, entwickelt und fertigt komplette<br />

Baugruppen für die Großen der Branche. In<br />

den Hightech-Produkten stecken 20 Jahre<br />

Forschung, Innovation, Präzision und Leidenschaft.<br />

Die beiden Jahrzehnte waren geprägt<br />

von einem starken Wachstum des Luftverkehrs.<br />

Die <strong>FACC</strong> profitierte von einem technologischen<br />

Trend hin zu vermehrtem Einsatz<br />

von Faserverbundmaterialien im Flugzeugbau,<br />

sah sich in dieser Zeit aber auch<br />

mit verschiedensten Herausforderungen<br />

konfrontiert, von den üblichen zyklischen<br />

Schwankungen der Industrie über starke<br />

Rückgänge infolge des 11. September,<br />

SARS und hoher Treibstoffpreise bis hin zu<br />

der aktuellen Finanz- und Wirtschaftskrise.<br />

Im Zuge der Globalisierung galt es, den<br />

Auswirkungen eines immer anspruchsvolleren<br />

internationalen Marktes zu begegnen.<br />

Dass dieses Auf und Ab im Laufe der Geschichte<br />

erfolgreich gemeistert wurde, basiert<br />

auf einer Symbiose von Intelligenz, Enthusiasmus<br />

und Flexibilität des Managements<br />

und der Mitarbeiter, aber auch auf<br />

dem Vertrauen der Kunden und der Eigentümer<br />

in das noch junge Unternehmen<br />

<strong>FACC</strong>.<br />

Wie alles begann …<br />

Vor gut 20 Jahren hatten einige Pioniere im<br />

Unternehmen Fischer, unter ihnen auch der<br />

jetzige Vorstandsvorsitzende Walter Stephan,<br />

eine Vision und auch den Mut diese<br />

umzusetzen – die bei der Herstellung von<br />

Skiern praktizierte Faserverbundbauweise<br />

in den Flugzeugbau zu übertragen. Damals<br />

stellte Fischer die Forderung an die hausinterne<br />

Entwicklungsabteilung: Ein Langlaufski<br />

sollte nicht mehr als 1000 Gramm wiegen,<br />

müsste aber trotzdem unzerbrechlich<br />

sein. Die Lösung fand man im Verschmelzen<br />

hochfester Glasfaser zu einem extrem<br />

leichten Verbundwerkstoff (Composite). Die<br />

ideale Kombination für den modernen Flugzeugbau!<br />

1981 konnte Fischer den ersten<br />

Entwicklungsauftrag für CFK-Stützstangen<br />

für die A300-600 und A310 in Angriff nehmen.<br />

Das Ziel war zu hoch angesetzt: Die<br />

Erwartungshaltung der Flugzeugkonstrukteure<br />

bei Airbus konnte von dem in Relation<br />

zu den internationalen Großkonzernen der<br />

Luftfahrt winzigen 3-Mann-Team, dessen<br />

Hauptaufgabe eigentlich die Entwicklung<br />

von Sportgeräten war, nicht erfüllt werden.<br />

Meilensteine aus der Unternehmensgeschichte<br />

1981: Die F&E-Abteilung der Fischer<br />

GmbH. sucht neue Anwendungsmöglichkeiten<br />

für das bei der Skiherstellung<br />

vorhandene Faserverbund-Know-how –<br />

erster Luftfahrtauftrag von Airbus<br />

zur Entwicklung einer Stützstange für<br />

A300-600 und A310<br />

1986: <strong>FACC</strong> als eigene Unternehmenssparte<br />

aus dem Skibereich ausgegliedert –<br />

der Name <strong>FACC</strong> tritt erstmals in Erscheinung.<br />

27 Mitarbeiter, 1,2 Mio. Euro Umsatz<br />

1986: Auftrag von<br />

Rohr Inc. zur<br />

Fertigung von MD80<br />

Door Frames<br />

1987: Errichtung der<br />

ersten eigenen Produktionshalle<br />

am Standort Ried i. I.<br />

(Oberösterreich).<br />

1981<br />

1984<br />

1985<br />

1986<br />

1987<br />

1984: Inbetriebnahme des<br />

ersten Heißluftautoklaven<br />

1985: Erste Flugzeugbauteile<br />

gehen in Serienfertigung –<br />

Serviceverkleidungen am Rumpf<br />

der MD80 von McDonnell Douglas<br />

1987: Großauftrag von<br />

McDonnell Douglas für<br />

MD11 Landeklappenträgerverkleidungen<br />

und Seitenwandverkleidungen

1987<br />

Kommerzialrat Josef Fischer<br />

Gesellschafter des Fischer-<br />

Konzerns und Förderer der <strong>FACC</strong><br />

im Jahr 1987 anlässlich der Unterzeichnung<br />

des ersten Vertrages<br />

mit Boeing<br />

Bekannt für seine Innovationsfreudigkeit<br />

„Pepi“ Fischer hat mit seinem Pioniergeist und<br />

seiner Offenheit, neue Technologie zu forcieren,<br />

entscheidend zur Entstehung und zum Erfolg von<br />

<strong>FACC</strong> beigetragen. Schon früh erkannte er mögliche<br />

Synergien zwischen Ski- und Flugzeugbau.<br />

Seine Worte anlässlich der Unterzeichnung des<br />

ersten Vertrages mit Boeing unterstrichen dies:<br />

„Bereits im Jahr 1975 hatte ich auf Einladung des<br />

damaligen Präsidenten von Boeing, Mister<br />

Luplow, die Möglichkeit, den Boeing-Werken in<br />

Seattle einen Besuch abzustatten. Ich war einerseits<br />

sehr beeindruckt von den Größenordnungen,<br />

andererseits kam ich zu der Auffassung,<br />

dass die bei Fischer in der Skiproduktion angewandte<br />

Verbundtechnologie auch für den Flugzeugbau<br />

durchaus interessant sein müsste. Es<br />

geht ja in beiden Bereichen darum, Materialien für<br />

starke dynamische Dauerbelastung mit höchster<br />

Festigkeit bei möglichst geringem Gewicht zu<br />

entwickeln und zu verwenden. Damals – es war<br />

die Zeit, als der Serienbau der Boeing 747 anlief –<br />

kam ich aber mit meiner Idee offensichtlich um<br />

15 Jahre zu früh.“<br />

Startphase:<br />

Von Kleinbauteilen zu Komplettlösungen<br />

Das ehrgeizige Team gab sich nicht so<br />

schnell geschlagen, es holte im nächsten<br />

Schritt einen weiteren Luftfahrtauftrag ein:<br />

Fischer sollte für die MD80-Reihe Versorgungstüren<br />

entwickeln und liefern. Diesmal<br />

wurde die Aufgabenstellung überzeugend<br />

bewältigt und McDonnell Douglas als<br />

Kunde gewonnen. Die ersten Flugzeugbauteile<br />

gingen 1985 in Ried in Serienfertigung.<br />

Im Jahr darauf folgte ein Auftrag zur<br />

Fertigung von MD80 Door Frames für das<br />

US-Unternehmen Rohr Inc. – heute noch<br />

als Goodrich Aerostructures einer der<br />

wichtigsten Partner von <strong>FACC</strong>.<br />

Damit war der Weg geöffnet, das Team<br />

der Flugzeugenthusiasten aus dem Skibereich<br />

auszugliedern und als eigene Unternehmenssparte<br />

zu führen. Der Name<br />

<strong>FACC</strong> wurde mit diesem Akt der Umstrukturierung<br />

im Jahr 1986 aus der Taufe gehoben.<br />

1987 erteilte der amerikanische Flugzeughersteller<br />

McDonnell Douglas <strong>FACC</strong><br />

einen Auftrag über 100 Mio. USD. Ein gewaltiger<br />

Vertrauensvorschuss für eine<br />

Firma, die einige Dutzend Mitarbeiter beschäftigte<br />

und einen Umsatz von etwa 3<br />

Mio. USD erzielte. Gegenstand des Auftrages<br />

war die Entwicklung und Fertigung von<br />

Landeklappenträgerverkleidungen und<br />

Seitenwänden der Passagierkabine für die<br />

MD11 – Produkte, die heute noch – gefertigt<br />

für verschiedene Flugzeugtypen – zu<br />

den Kernkompetenzen des Unternehmens<br />

zählen. Im selben Jahr wurde der Grundstein<br />

für die Zusammenarbeit mit einem<br />

weiteren wichtigen Kunden gelegt – Boeing<br />

bestellte Wartungstüren für die Boeing 757<br />

und Vekleidungen im Flugzeugcockpit für<br />

eines der meistgebauten Passagierflugzeuge,<br />

die Boeing 737. Die erste eigene<br />

Produktionshalle wurde errichtet. Weitere<br />

Aufträge von Saab, Fokker und DeHavilland<br />

folgten.<br />

Am 16. Oktober 1989 erfolgte der<br />

nächste große Schritt: die Ausgliederung<br />

aus dem Fischer-Konzern und die Gründung<br />

der Fischer Advanced Composite<br />

Components GmbH, kurz <strong>FACC</strong>, als eigenständiges<br />

Tochterunternehmen. <strong>FACC</strong><br />

gelang es, sich durch hohe Produktqualität,<br />

Optimierung der Produktionsabläufe<br />

und Aufbau eines eigenen Luftfahrt-<br />

Knowhows unter den führenden Flugzeugkomponentenherstellern<br />

zu etablieren und<br />

gewann ihren ersten Fertigungsauftrag von<br />

1987: Erster Auftrag von de Havilland<br />

für Fußbodenplatten der Dash8<br />

1989: Ausgliederung aus dem<br />

Fischer-Konzern – die Fischer<br />

Advanced Composite Components<br />

GmbH. entsteht. 102 Mitarbeiter,<br />

6 Mio. Euro Umsatz<br />

1991: Österreichischen Salinen AG<br />

erwirbt 50%-Anteil an <strong>FACC</strong><br />

1997: Neue Hallen und<br />

neues Verwaltungsgebäude<br />

am Firmensitz in Ried i. I.<br />

werden eröffnet<br />

1987<br />

1989 1991 1996 1997<br />

1987: Erster Boeing-Auftrag über<br />

die Entwicklung und Fertigung von<br />

Wartungstüren der Boeing 757 und<br />

Vekleidungen im Flugzeugcockpit<br />

für 737<br />

1989: Erster Fertigungsauftrag von<br />

Airbus für Gepäckablagen und<br />

Himmelplatten der A320-Modelle<br />

1996: Auftrag zur Entwicklung<br />

und Fertigung<br />

der MD95 Passagierkabine

1999<br />

Airbus für Gepäckablagen und Himmelplatten<br />

der absatzstarken A320-Flugzeugfamilie.<br />

1991 beteiligte sich die Österreichischen<br />

Salinen AG, eine Unternehmensgruppe mit<br />

Schwerpunkt Salzabbau und -produktion,<br />

an <strong>FACC</strong>. Die Beteiligung schuf die Basis<br />

dafür, das weitere Wachstum des Unternehmens<br />

voranzutreiben und ein weit<br />

reichendes Investitionsprogramm in Gebäude<br />

und Anlagen umzusetzen. Dieses<br />

ermöglicht <strong>FACC</strong>, erstmals tragende Strukturbauteile<br />

ins Produktprogramm aufzunehmen.<br />

Mit der Fertigung des Hauptfahrwerktors<br />

der A320 und der Schubdüse<br />

der A340 stellte das Unternehmen seine<br />

Fähigkeiten unter Beweis, als Systemlieferant<br />

komplizierte Baugruppen erzeugen zu<br />

können.<br />

1996 erhielt <strong>FACC</strong> den Auftrag zur Entwicklung<br />

und Fertigung der kompletten<br />

Passagierkabine der MD95, der heutigen<br />

Boeing 717 – der Schritt vom Hersteller<br />

von Kleinbauteilen zu einem bedeutenden<br />

Partner für die Entwicklung und Fertigung<br />

von fortschrittlichen Großkomponenten<br />

und ganzer Systemlösungen für die hochtechnologische<br />

Luftfahrtindustrie ist damit<br />

vollzogen.<br />

Schneller Steigflug:<br />

Neue Aufträge, neue Werke,<br />

neues Logo<br />

Jährliche Umsatzsteigerungen von durchschnittlich<br />

25 % legten in den darauffolgenden<br />

Jahren Zeugnis ab vom Erfolg des<br />

jungen Luftfahrtzulieferanten und erforderten<br />

einen massiven Ausbau der Fertigungskapazitäten.<br />

1997 schloss <strong>FACC</strong> am<br />

Standort Ried die umfangreichen Erweiterungsmaßnahmen<br />

im Produktionsbereich<br />

und die Errichtung des neuen Bürogebäudes<br />

als Verwaltungssitz des Unternehmens<br />

ab. Neue Großprojekte von neuen Kunden<br />

und ein hoher Auftragspolster ließen die<br />

Kapazitäten erneut an ihre Grenzen stoßen.<br />