Erfolg ist die Summe vieler positiver Details - Fastems

Erfolg ist die Summe vieler positiver Details - Fastems

Erfolg ist die Summe vieler positiver Details - Fastems

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

wEltwEit<br />

EinzigartigE lö<br />

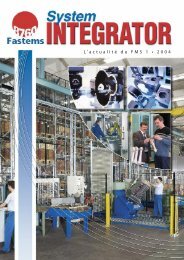

DIE AUTOMATISIERUNG VON VERTIKALEN BEARBEITUNGSZENTREN IST<br />

BEREITS BEI SERIENFERTIGUNG IMMER WIEDER EINE HERAUSFORDERUNG.<br />

BESONDERS PROBLEMATISCH WIRD ES, WENN MAN AUCH NOCH KLEINE LOSE<br />

BIS GRöSSE 1 WIRTSCHAFTLICH FERTIGEN WILL UND DAS GLEICHZEITIG AUF<br />

MEHREREN MASCHINEN. DASS DIESER SPAGAT ZU MEISTERN IST, BEWEIST DIE<br />

WILA B.V. IM NIEDERLäNDISCHEN LOCHEM, DIE GEMEINSAM MIT FASTEMS<br />

EINE BISLANG WELTWEIT EINZIGARTIGE LöSUNG MIT DREI VERTIKALEN AxA<br />

BEARBEITUNGSZENTREN AUF BASIS VON ROBOFMS REALISIERTE.<br />

Text: Martinus Menne<br />

Wila fertigt als Familienbetrieb in der dritten<br />

Generation Klemm- und Bombiervorrichtungen<br />

für Abkantpressen und gehört mit einem<br />

Umsatz von rund 33 Mio. Euro und 200 Mitarbeitern<br />

zu den weltweit führenden Unternehmen<br />

in <strong>die</strong>sem Bereich. Bombiervorrichtungen<br />

<strong>die</strong>nen zur Kompensierung der Werkzeugdurchbiegung<br />

bei Abkantpressen. Sowohl <strong>die</strong><br />

Bombier- als auch Klemmvorrichtungen hat<br />

sich Wila patentieren lassen. Hierzu Dipl.-Ing.<br />

Berend Kroeze, Leiter Fertigung und F & E:<br />

Wir haben ein System entwickelt, mit dem sich<br />

unsere Werkzeuge vertikal wechseln lassen. Das<br />

System besteht aus einer Sicherheitsvorrichtung,<br />

<strong>die</strong> pneumatisch ver- und entriegelbar <strong>ist</strong>. Somit<br />

lassen sich <strong>die</strong> Werkzeuge einfach anheben und<br />

an der Werkzeugaufnahme einrasten.<br />

FokuS auF FlExibilität und<br />

SchnElligkEit<br />

Unsere Bombier- und Klemmvorrichtungen fertigen<br />

wir Maschinen-spezifisch für OEM, daher<br />

spielt für uns ein hohes Maß an Flexibilität und<br />

Schnelligkeit eine große Rolle. Losgrößen von 2<br />

oder 1 sind bei uns <strong>die</strong> Regel, denn wir produzieren<br />

auftragsbezogen. Damit wir so rationell<br />

wir möglich arbeiten können, müssen wir <strong>die</strong><br />

Nebenzeiten reduzieren und ein hohe Automa-<br />

12 | 1 • 2008<br />

"Ein hoher Automatisierungsgrad <strong>ist</strong> <strong>die</strong><br />

einzige Möglichkeit, im Wettbewerb mit<br />

Anbietern aus Fernost bestehen zu können",<br />

sagt Bernd Kroeze, Direktor für Fertigung<br />

und F&E.<br />

tisierung erreichen, denn nur so können wir<br />

weiterhin gegen <strong>die</strong> Konkurrenz aus Fernost<br />

bestehen.“<br />

hochautoMatiSiErtE löSung<br />

angEStrEbt<br />

Im Jahr 2006 investierte Wila in drei neue vertikale<br />

Axa Bearbeitungszentren. Von Anfang an<br />

stand fest, dass <strong>die</strong>se drei Maschinen Bestandteil<br />

einer hochautomatisierten Lösung sein sollten.<br />

„Wir hatten genaue Vorstellungen wie <strong>die</strong>se<br />

Lösung ausschauen muss. Als Systemintegrator<br />

entschieden wir uns für <strong>Fastems</strong>, da wir mit den<br />

Finnen bereits 2000 im Zusammenhang mit<br />

einem Flexiblen Fertigungssystem FFS für <strong>die</strong><br />

Bearbeitung kleinerer Werkzeuge sehr gute Erfahrungen<br />

gemacht hatten“, erinnert sich Dipl.-<br />

Ing. (FH) Frank Kaemingk.<br />

nahEzu allES nEuland<br />

Die Aufgaben für <strong>die</strong> Umsetzung der neuen<br />

Axa-Zelle waren gewaltig, denn erstmals sollte<br />

ein Flexibles Fertigungssystem FFS basierend<br />

auf einem RoboFMS realisiert werden, das<br />

gleich drei Maschinen über den Speicher mit<br />

den rund 4,5 Meter langen und maximal 750 kg<br />

schweren Werkstücken zur Bearbeitung versorgt<br />

und auch <strong>die</strong> Be- sowie Entladung der Zelle<br />

übernimmt. Der Speicher verlangte hinsichtlich<br />

der Dimensionen und des Gewichts der Werkstückträger<br />

eine enorme Steifigkeit. Das Trägersystem<br />

selbst gab es bislang auch noch nicht. Für<br />

<strong>die</strong> Aufspannung der Werkstücke musste daher<br />

ein eigenes System mit Adapter für das Roboterhandling<br />

konstruiert werden. Der Adapter mit<br />

dem Werkstückträger stellte wiederum enorme