Entwicklung neuer oxidischer Wärme - Forschungszentrum Jülich

Entwicklung neuer oxidischer Wärme - Forschungszentrum Jülich

Entwicklung neuer oxidischer Wärme - Forschungszentrum Jülich

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

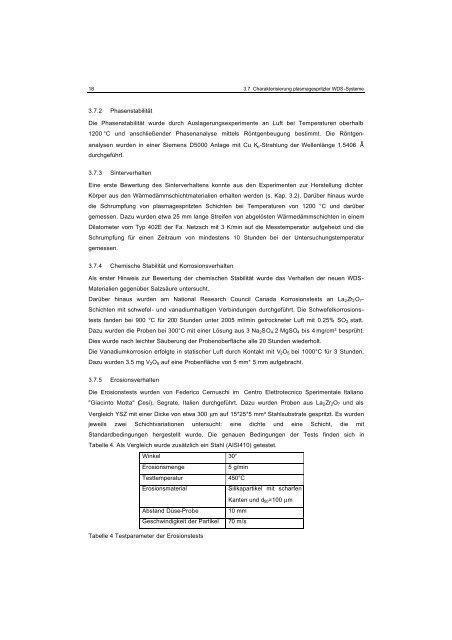

18 3.7 Charakterisierung plasmagespritzter WDS-Systeme3.7.2 PhasenstabilitätDie Phasenstabilität wurde durch Auslagerungsexperimente an Luft bei Temperaturen oberhalb1200 °C und anschließender Phasenanalyse mittels Röntgenbeugung bestimmt. Die Röntgenanalysenwurden in einer Siemens D5000 Anlage mit Cu K α -Strahlung der Wellenlänge 1.5406 Ådurchgeführt.3.7.3 SinterverhaltenEine erste Bewertung des Sinterverhaltens konnte aus den Experimenten zur Herstellung dichterKörper aus den <strong>Wärme</strong>dämmschichtmaterialien erhalten werden (s. Kap. 3.2). Darüber hinaus wurdedie Schrumpfung von plasmagespritzten Schichten bei Temperaturen von 1200 °C und darübergemessen. Dazu wurden etwa 25 mm lange Streifen von abgelösten <strong>Wärme</strong>dämmschichten in einemDilatometer vom Typ 402E der Fa. Netzsch mit 3 K/min auf die Messtemperatur aufgeheizt und dieSchrumpfung für einen Zeitraum von mindestens 10 Stunden bei der Untersuchungstemperaturgemessen.3.7.4 Chemische Stabilität und KorrosionsverhaltenAls erster Hinweis zur Bewertung der chemischen Stabilität wurde das Verhalten der neuen WDS-Materialien gegenüber Salzsäure untersucht.Darüber hinaus wurden am National Research Council Canada Korrosionstests an La 2 Zr 2 O 7 -Schichten mit schwefel- und vanadiumhaltigen Verbindungen durchgeführt. Die Schwefelkorrosionstestsfanden bei 900 °C für 200 Stunden unter 2005 ml/min getrockneter Luft mit 0.25% SO 2 statt.Dazu wurden die Proben bei 300°C mit einer Lösung aus 3 Na 2 SO 4 :2 MgSO 4 bis 4 mg/cm² besprüht.Dies wurde nach leichter Säuberung der Probenoberfläche alle 20 Stunden wiederholt.Die Vanadiumkorrosion erfolgte in statischer Luft durch Kontakt mit V 2 O 5 bei 1000°C für 3 Stunden.Dazu wurden 3.5 mg V 2 O 5 auf eine Probenfläche von 5 mm* 5 mm aufgebracht.3.7.5 ErosionsverhaltenDie Erosionstests wurden von Federico Cernuschi im Centro Elettrotecnico Sperimentale Italiano"Giacinto Motta" (Cesi), Segrate, Italien durchgeführt. Dazu wurden Proben aus La 2 Zr 2 O 7 und alsVergleich YSZ mit einer Dicke von etwa 300 µm auf 15*25*5 mm³ Stahlsubstrate gespritzt. Es wurdenjeweils zwei Schichtvariationen untersucht: eine dichte und eine Schicht, die mitStandardbedingungen hergestellt wurde. Die genauen Bedingungen der Tests finden sich inTabelle 4. Als Vergleich wurde zusätzlich ein Stahl (AISI410) getestet.Winkel 30°Erosionsmenge5 g/minTesttemperatur 450°CErosionsmaterialSilikapartikel mit scharfenKanten und d 50 =100 µmAbstand Düse-Probe10 mmGeschwindigkeit der Partikel 70 m/sTabelle 4 Testparameter der Erosionstests