im focus - DK Recycling und Roheisen GmbH

im focus - DK Recycling und Roheisen GmbH

im focus - DK Recycling und Roheisen GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

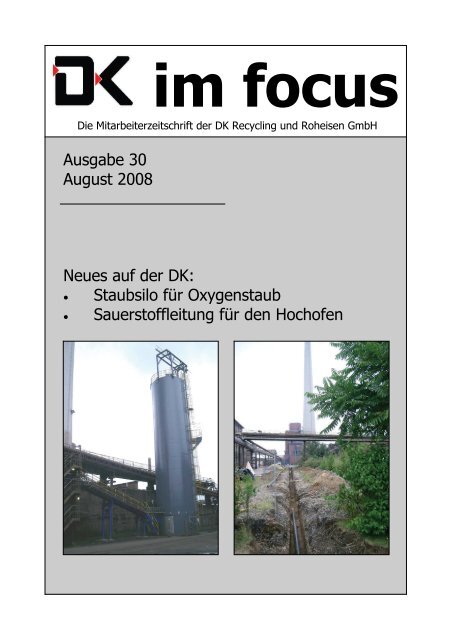

<strong>im</strong> <strong>focus</strong><br />

Die Mitarbeiterzeitschrift der <strong>DK</strong> <strong>Recycling</strong> <strong>und</strong> <strong>Roheisen</strong> <strong>GmbH</strong><br />

Ausgabe 30<br />

August 2008<br />

Neues auf der <strong>DK</strong>:<br />

• Staubsilo für Oxygenstaub<br />

• Sauerstoffleitung für den Hochofen

Impressum<br />

Herausgeber:<br />

<strong>DK</strong> <strong>Recycling</strong> <strong>und</strong> <strong>Roheisen</strong> <strong>GmbH</strong><br />

Verantwortlich:<br />

Norbert Hartwig<br />

Redaktion:<br />

Helga Brinkmann, Christian Alscher,<br />

Michael aus dem Spring, Carsten Hillmann,<br />

Volker Ries, Hans-Georg Rosendahl,<br />

Dieter Zygar<br />

Layout:<br />

Michael aus dem Spring<br />

Erscheinungsweise:<br />

31. März, 31. Juli <strong>und</strong> 30. November<br />

Druck:<br />

<strong>DK</strong> <strong>Recycling</strong> <strong>und</strong> <strong>Roheisen</strong> <strong>GmbH</strong>

Inhalt:<br />

10 Jahre AGRA - ein Rückblick . . . . . . . . . . . . . . . . . . . . . . Seite 2<br />

Auflösung der Sterbekasse der Werksangehörigen der <strong>DK</strong> . . . Seite 4<br />

Wir haben Geburtstag . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 6<br />

Einer der letzten „Großen“ geht . . . . . . . . . . . . . . . . . . . . . . . Seite 7<br />

Eine erstaunliche Entdeckung . . . . . . . . . . . . . . . . . . . . . . . Seite 7<br />

Erinnerungen von Joach<strong>im</strong> Dings . . . . . . . . . . . . . . . . . . . . . Seite 9<br />

<strong>DK</strong> erhält Sauerstoff für den Hochofen künftig per Leitung . . . Seite 12<br />

Neues Staubsilo für Oxygenstaub . . . . . . . . . . . . . . . . . . . . Seite 14<br />

Die <strong>DK</strong>-Gewinner des Tip-Spieles zur EM 2008 . . . . . . . . . . . Seite 15<br />

Sudoku . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 16<br />

Rezept: Schweinemedaillons in Orangen Pfeffer Sauce . . . . . Seite 16<br />

Personalien . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Seite 17<br />

Seite 1

10 Jahre AGRA - ein Rückblick<br />

Seite 2<br />

Ziemlich genau 10 Jahre ist es her, dass die AGRA nach erfolgter Warminbetriebnahme<br />

der Sinteranlagen-Mannschaft übergeben wurde. Heute<br />

gehört die AGRA so selbstverständlich zur Sinteranlage dazu wie die Gießmaschine<br />

zum Hochofen. Bis dahin war es allerdings ein langer Weg, den<br />

wir gern noch einmal skizzieren wollen.<br />

Angefangen hat es mit einer Ordnungsverfügung der Behörden <strong>im</strong> Jahr<br />

1986, die die Einhaltung der damals gültigen SO2-Gehalte von 500 mg/<br />

m³ <strong>im</strong> Sinterabgas forderte. Im Jahr 1991 wurde bekannt, dass in Sinterabgasen<br />

- also auch bei <strong>DK</strong> - erhöhte Dioxingehalte enthalten sind. Also<br />

musste eine neu zu bauende Abgasreinigung auch diese Forderung erfüllen<br />

können. Erste Kostenschätzungen zeigten, dass <strong>DK</strong> finanziell nicht in<br />

der Lage sein würde, eine solche Anlage zu bauen. Da auch die rechtliche<br />

Gr<strong>und</strong>lage der Ordnungsverfügungen strittig war, hat <strong>DK</strong> Widerspruch<br />

eingelegt <strong>und</strong> den Rechtsweg bis zum B<strong>und</strong>esverwaltungsgericht in Berlin<br />

beschritten.<br />

Im Jahr 1999 kam die neue Ordnungsverfügung, die sehr konkret die zu<br />

bauende Anlage beschrieb. Allerdings war das angeordnete Verfahrenskonzept<br />

technisch nicht sinnvoll <strong>und</strong> zudem sowohl in der Investitionssumme,<br />

als auch in den Betriebskosten viel zu teuer. Diese Einschätzung<br />

wurde auch durch Betriebsversuche 1995/1996 mit einem Teil-<br />

Abgasstrom bestätigt.<br />

Schließlich wurde ein Konzept ausgearbeitet, das vorsah, das Abgas in<br />

einem sogenannten quasitrockenen Flugstromverfahren mit Tuchfilter zu<br />

reinigen. Auf die Ausschreibung von Ende 1996 gab es 12 Angebote, die<br />

durchweg bei nur einem Drittel (!) der Kosten lagen, die eine Anlage gekostet<br />

hätte, wie sie in der Ordnungsverfügung verlangt worden war. <strong>DK</strong><br />

konnte die Behörde davon überzeugen, dass auch mit dem neuen Verfahren<br />

die Grenzwerte eingehalten werden, zumal mehrere Anbieter dies sogar<br />

garantierten.<br />

Nach der Sicherung der Finanzierung durch Verkauf von Gr<strong>und</strong>stücken,<br />

einer Landesbürgschaft <strong>und</strong> Zuschüssen durch das Land NRW konnte <strong>im</strong><br />

März 1997 der Auftrag an Austrian Energy and Environment (AE) vergeben<br />

werden. Zu diesem Zeitpunkt hatte <strong>DK</strong> bereits die STEAG als Projektfirma<br />

mit ins Boot genommen, die fortan federführend das Projekt umsetzte.<br />

Bereits 14 Monate nach Auftragsvergabe konnte die Kalt-Inbetriebnahme<br />

durchgeführt werden <strong>und</strong> Ende August 1998 war sie in die Sinterproduktion<br />

integriert. Offiziell wurde der 11 Millionen € teure Bau dann am<br />

20.8.1999 <strong>im</strong> Rahmen einer Feierst<strong>und</strong>e mit der damaligen Oberbürgermeisterin<br />

Zieling <strong>und</strong> einem Tag der offenen Tür eingeweiht.<br />

Die spannende Frage war, ob die Anlage tatsächlich die geforderten <strong>und</strong><br />

vom Anlagenbauer garantierten Abgaswerte einhalten kann.

Diese Frage war schon deshalb so spannend, weil zum einen <strong>DK</strong> über einen<br />

Sinterprozess verfügt, wie es ihn sonst nirgendwo auf der Welt gibt<br />

<strong>und</strong> zum anderen ein solches Verfahren vorher noch nie an einer Sinteranlage<br />

gebaut worden war. <strong>DK</strong> beschritt hier zusammen mit AE absolutes<br />

Neuland <strong>und</strong> musste den Vorreiter auf dem Gebiet der Sinterabgasreinigung<br />

spielen.<br />

Wie praktisch jeder Neubau, noch dazu bei einer derartigen Komplexität,<br />

hat auch die AGRA ihre Kinderkrankheiten gehabt. Vor allem musste sich<br />

die Anlagenfahrer an den Umgang mit der AGRA <strong>und</strong> speziell mit dem<br />

zweiten Abgasgebläse gewöhnen. Anfänglich führte dies zu einer deutlichen<br />

Leistungseinbuße, aber recht schnell konnte die Leistung auf das<br />

alte Niveau gehoben werden <strong>und</strong> heute produzieren wir mit der Sinteranlage<br />

r<strong>und</strong> 30 % mehr als vor dem Bau der AGRA!<br />

Wir können mit Stolz sagen, dass wir durchweg eine verlässliche Technik<br />

gekauft haben, die eine hohe Verfügbarkeit gewährleistet. Durch regelmäßige<br />

Messungen können wir nachweisen, dass wir alle Grenzwerte einhalten<br />

- trotz der außergewöhnlichen Rohstoffbasis.<br />

Dadurch, dass <strong>DK</strong> gezwungen war, diese Anlage zu bauen <strong>und</strong> wir die<br />

ersten waren, werden wir seit der Inbetriebnahme regelmäßig von Betreibern<br />

aus aller Welt besucht, die schauen möchten/müssen, wie man so<br />

etwas macht. Die AGRA war <strong>und</strong> ist ein Meilenstein in der Geschichte der<br />

<strong>DK</strong>, ohne den die <strong>DK</strong> keine Perspektive gehabt hätte.<br />

(Dr. Carsten Hillmann)<br />

Seite 3

Seite 4<br />

Auflösung der Sterbekasse der Werksangehörigen<br />

der <strong>DK</strong> <strong>Recycling</strong><br />

Am 18. Juni 2007 hat die Mitgliederversammlung der Sterbekasse der<br />

Werksangehörigen der <strong>DK</strong> <strong>Recycling</strong> auf Antrag des Vorstands folgenden<br />

Beschluß gefasst :<br />

„Die Sterbekasse der Werksanhörigen der <strong>DK</strong> <strong>Recycling</strong> <strong>und</strong> <strong>Roheisen</strong><br />

wird rückwirkend zum 01.01.2007 aufgelöst <strong>und</strong> der gesamte Versicherungsbestand<br />

mit allen Aktiven <strong>und</strong> Passiven nach Maßgabe des von der<br />

Mitgliederversammlung genehmigten Übertragungsvertrages vom 18. Juni<br />

2007 auf die Vorsorgekasse Hoesch Dortm<strong>und</strong> Sterbegeldversicherung<br />

VvaG übertragen.“<br />

Was hat zu diesem Beschluss geführt ?<br />

Wenn man die Entwicklung der Sterbekasse in den letzten 10 Jahren verfolgt,<br />

so spielen drei wesentliche Faktoren, die letztlich zu dem Auflösungsbeschluß<br />

geführt haben, eine wesentliche Rolle:<br />

1. Mitgliederbestand<br />

Der Mitgliederbestand ist von 1997 bis 2006 von 2701 auf 1770 gesunken.<br />

Da die <strong>DK</strong>-Sterbekasse nur bei der <strong>DK</strong> beschäftigte Mitarbeiter als<br />

Mitglieder werben kann, war davon auszugehen, dass die Kasse pro Jahr<br />

weiterhin ca. 100 Mitglieder infolge Versterbens verlieren wird.<br />

2. Ergebnisse<br />

Während die Einnahmen (Beiträge <strong>und</strong> Zinsen) von 1997 – 2006 von 223<br />

T€ auf 157 T€ gesunken sind , stiegen die Ausgaben (Sterbegelder) <strong>im</strong><br />

gleichen Zeitraum von 137 T€ auf 160 T€. Dementsprechend haben sich<br />

auch die jährlichen Ergebnisse entwickelt: Während von 1997 - 2004 mit<br />

sinkender Tendenz noch Überschüsse erzielt werden konnten, wurden<br />

seit 2005 Verluste erzielt.<br />

3. Vermögen<br />

Im Zeitraum 1997 – 2003 konnte das Kapitalvermögen der <strong>DK</strong>-<br />

Sterbekasse aufgr<strong>und</strong> guter Ergebnisse von € 2,458 Mio € auf € 2,683<br />

Mio € gesteigert werden. Seit diesem Zeitpunkt ist das Vermögen kontinuierlich<br />

gesunken.<br />

Die durchschnittliche Verzinsung des Kapitals ist <strong>im</strong> Zeitraum 1997 – 2006<br />

von 5,90 % auf 4,07 % gesunken.<br />

Fazit:<br />

Danach war festzustellen, dass die Kasse bei kontinuierlich sinkender Mitgliederzahl<br />

<strong>und</strong> damit verb<strong>und</strong>enen sinkenden Einnahmen bei steigenden<br />

Ausgaben in einem Zeitraum von ca. 10 Jahren in die Situation gekommen<br />

wäre, dass die Kosten durch die Beiträge <strong>und</strong> Zinseinnahmen nicht<br />

mehr dauerhaft gedeckt hätten werden können. Dies hätte in der Folgezeit<br />

zu einer sukzessiven Aufzehrung des Vermögens der Kasse <strong>und</strong> damit<br />

schlussendlich zur Auflösung der Kasse geführt.

Werbung<br />

Angesichts dieser Zukunftsperspektive <strong>und</strong> der in 2006 noch guten Vermögenssituation<br />

haben der Vorstand <strong>und</strong> die Mitgliederversammlung <strong>im</strong><br />

Juni 2006 darüber diskutiert, die Kasse innerhalb der nächsten zwei Jahre<br />

mit einer großen Sterbekasse in NRW zu fusionieren. Es wurde beschlossen,<br />

Gespräche mit anderen Sterbekassen über eine Fusion aufzunehmen.<br />

Daraufhin hat der Vorstand mit mehreren Kassen Gespräche geführt. Im<br />

Ergebnis hat die Vorsorgekasse Hoesch Dortm<strong>und</strong>, insbesondere angesichts<br />

noch guter Vermögenssituation der <strong>DK</strong>-Sterbekasse, ihr deutliches<br />

Interesse an einer Übertragung des Versicherungsbestandes der <strong>DK</strong>-<br />

Sterbekasse auf die VKH bek<strong>und</strong>et.<br />

Nachdem die Mitgliederversammlung am 18. Juni 2007 den Übertragungsvertrag<br />

genehmigt hatte, wurde anschließend der Beschluss des<br />

Vorstands zur Auflösung der Kasse <strong>und</strong> der Übertragung des Versicherungsbestandes<br />

der <strong>DK</strong>-Sterbekasse auf die VKH einst<strong>im</strong>mig angenommen.<br />

Als Vertreter der ehemaligen Mitglieder der <strong>DK</strong>-Sterbekasse in die<br />

Vertreterversammlung der Vorsorgekasse Hoesch wurden von der Mitgliederversammlung<br />

die Herren Schöning <strong>und</strong> Pieper gewählt.<br />

(Matthias Pieper)<br />

Hermann Rauen <strong>GmbH</strong> & Co.<br />

vorm. Steinhandel Rauen<br />

___________________________________________________________________________<br />

Steinwerke seit 1888 in Mülhe<strong>im</strong>/Ruhr-Broich<br />

Aufbereitung <strong>und</strong> Separation von Mineralstoffen<br />

Handel mit Natursteinen <strong>und</strong> Eisenhüttenschlacken<br />

für den Straßen- Bahn- <strong>und</strong> Wasserbau<br />

Massengut-Transporte<br />

Hüttenwerkentsorgung bei der <strong>DK</strong> <strong>Recycling</strong> <strong>und</strong> <strong>Roheisen</strong> <strong>GmbH</strong><br />

Ihr Partner für den Straßen- <strong>und</strong> Wegebau<br />

in Hochofenschlacken<br />

Hermann Rauen <strong>GmbH</strong> & Co. vorm. Steinhandel Rauen<br />

45479 Mülhe<strong>im</strong> an der Ruhr, Felsenstr. 32<br />

Tel. (0208) 41 98 - 0, Fax (0208) 41 10 91<br />

Tel. Betrieb-<strong>DK</strong>RR 0171 / 27 29 026<br />

Mitgliedschaften u.a. in: Forschungsgesellschaft für Straßen- <strong>und</strong> Verkehrswesen, Köln;<br />

Wirtschaftsverband Naturstein-Industrie, Bonn; Fachverband Eisenhüttenschlacken e.V.,<br />

Duisburg; Gütegemeinschaft Eisenhüttenschlacken e.V. Duisburg; Deutscher Verband für<br />

Wasserwirtschaft <strong>und</strong> Kulturbau e.V. (DVWK), Bonn<br />

Seite 5

Wir haben Geburtstag!<br />

Seite 6<br />

In diesem Monat vor genau 10 Jahren haben wir die erste Zeitung<br />

herausgegeben, damals noch unter dem Titel „Unsere <strong>DK</strong>“. Mehr als 300<br />

Artikel wurden abgedruckt. Wir haben <strong>im</strong>mer versucht, überparteilich,<br />

informativ <strong>und</strong> aktuell zu sein. Vom Gründungsteam der Redaktion sind<br />

nur noch drei MA geblieben, 5 „Neue“ sind mittlerweile dazugekommen.<br />

Nicht nur das Redaktionsteam hat sich verändert, sondern auch das<br />

Layout der Zeitschrift.<br />

Von DIN A4 in s/w auf DIN A5 in Farbe, auch die Satzstellung <strong>und</strong> der<br />

innere Aufbau ist verbessert worden. Die vielen Nachfragen, auch<br />

außerhalb der <strong>DK</strong>, bestärken uns <strong>im</strong> Willen, die „<strong>DK</strong> <strong>im</strong> <strong>focus</strong>“ auch<br />

weiterhin herauszubringen. Damit man auch nachvollziehen kann, welche<br />

Artikel in den vergangenen Ausgaben erschienen sind, ist ab sofort unter<br />

„\\Hvfile\Info\Werkszeitung\Gesamt Inhaltsverzeichnis<br />

Werkszeitungen.xls“ ein Gesamt-Inhaltsverzeichnis zu finden.<br />

Viel Spaß be<strong>im</strong> Stöbern.<br />

Helfen auch Sie uns, die Zeitung mit interessanten Artikel zu füllen, damit<br />

wir auch 2018 sagen können: Wir haben Geburtstag!<br />

(Norbert Hartwig)

Einer der letzten „Großen“ geht<br />

Im Herbst 2007 ging er auf seine letzte Fahrt. Der Schiffsentlader 7, 1961<br />

in Betrieb gegangen, stellte seine Motoren für <strong>im</strong>mer ab. Jahrzehnte versah<br />

er mehr oder weniger klaglos seinen Dienst <strong>und</strong> bewegte mit seinem<br />

Greifer mehrere Millionen Tonnen Material. Obwohl seit1998 <strong>im</strong> Besitz der<br />

Fa. Duisport, so ist er doch ein Stück <strong>DK</strong> – Geschichte mit einer prägenden<br />

Kulisse am Rheinkai gewesen.<br />

Im Februar 2008 wurde dann der Schemelwagen <strong>und</strong> das Maschinenhaus<br />

mit Ausleger demontiert <strong>und</strong> <strong>im</strong> April folgte der Rest.<br />

(Norbert Hartwig)<br />

Eine erstaunliche Entdeckung<br />

Es war <strong>im</strong> April 1976, als Bauarbeiter bei der Ausschachtung für das<br />

Technikum (heute vermietet an die Firma RubiCort.) etwa 50 cm unter<br />

der Straße größere Ziegelstein-Gewölbebögen entdeckten. Wie sich herausstellte,<br />

handelte es sich um ein Bauwerk der Zeche Medio-Rhein, die<br />

hier nie auch nur eine Schaufel Kohle fördern konnte, obwohl die Kohle<br />

bereits in 95m Tiefe ansteht. 1854 fand Franz Haniel nach dreijährigen<br />

Bohrversuchen erstmalig auf linksrheinischem Gebiet in 175m Tiefe die<br />

Kohle. In Hochfeld fand man die obersten Kohleflöze bereits in 100m Tiefe.<br />

Seite 7

Seite 8<br />

Medio-Rhein brachte auf dem Feld Aurora, das heute noch ein Teil des<br />

<strong>DK</strong>-Geländes ist, eine bis zu 25m tiefe Senkmauer nieder. Als man dann<br />

feste Bodenschichten erreichte, konnte die Abteufung von Hand auf der<br />

Sohle vorgenommen werden. Nachdem man die Sohle einige Meter abgesenkt<br />

hatte, brachen unerwartet große Wassermassen ein. Das Wasser<br />

wurde mit einer für damalige Zeiten sehr starken 140-pferdigen Dampfmaschine<br />

zur Wasserförderung abgepumpt. Aber es kam noch schl<strong>im</strong>mer,<br />

denn in 33 Meter Tiefe liefen <strong>im</strong>mer größer werdende Mengen von<br />

Schw<strong>im</strong>msand in den Schacht. Zur damaligen Zeit war es noch nicht möglich,<br />

das sogenannte „schw<strong>im</strong>mende Gebirge“ in den Griff zu bekommen,<br />

erst das um die Jahrh<strong>und</strong>ertwende aufkommende Gefrierverfahren brachte,<br />

durch die Vereisung der Bodenschichten eine Lösung. Damit stand<br />

also fest, dass in Hochfeld von den sehr interessierten Firmen Vulkan,<br />

Medio-Rhein, Haniel, Diergardt-Mevissen <strong>und</strong> Rheinpreußen zum damaligen<br />

Zeitpunkt keine Kohle gefördert werden konnte. Im Jahre 1911 wurde<br />

die Aktiengesellschaft Medio-Rhein aufgelöst. Noch <strong>im</strong> gleichen Jahr<br />

konnte die <strong>DK</strong> den „Zechenplatz“ erwerben. Das Gelände kann man sehen,<br />

wenn man auf der linken Seite der Carl-Bosch-Halle aus dem Fenster<br />

schaut. Es sollte noch gesagt werden, dass erstmalig <strong>im</strong> Jahr 1912 die<br />

Zeche Diergardt gegenüber der <strong>DK</strong>-Rheinfront Kohle förderte. 1914 begann<br />

dann der Kohleabbau in Neuenkamp.<br />

Das Bild zeigt den gef<strong>und</strong>enen waagerechten Gleisstollen. Man kann auch<br />

deutlich die damalige Stollenbautechnik erkennen.<br />

(H.-G. Rosendahl)

Erinnerungen von Joach<strong>im</strong> Dings<br />

Mit 16 Jahren fühlt man sich viel zu erwachsen, als dass man noch zusammen<br />

mit den Eltern in den Urlaub fahren könnte. Was aber tun, wenn<br />

die Eltern einen individuellen Urlaub nicht finanzieren? Die Sommerschulferien<br />

stehen vor der Tür. 6 Wochen keine Schule. Was jetzt?<br />

Es musste irgendwo ein Job her. Irgendetwas, egal was. Hauptsache, es<br />

wird gut bezahlt.<br />

Ein Nachbar arbeitete damals bei den Rheinischen Isolierwerken <strong>und</strong> der<br />

verschaffte mir einen Ferienjob in seiner Firma für 3 Wochen. Mit dem<br />

dabei verdienten Geld wollte ich in den übrigen 3 Wochen eine Jugendherbergstour<br />

durch England machen.<br />

Montag Morgen 5.00 Uhr. Aufstehen! Igitt ist das früh! Ich hab doch Ferien.<br />

War die Entscheidung, diesen Job anzunehmen, richtig. Ich würde<br />

gerne noch weiter schlafen. Ach nee, ich brauche das Geld. Also raus aus<br />

den Federn <strong>und</strong> fertig machen. Alte Klamotten anziehen <strong>und</strong> rüber zum<br />

Nachbarn. Mit dem hatte ich mich für 5.30 Uhr verabredet. Er wollte mich<br />

zur Arbeit mitnehmen. Also das Fahrrad raus <strong>und</strong> dann ging es zusammen<br />

los.<br />

Die erste Fahrt war recht aufregend. Man hatte als junger Mann aus Duisburg<br />

schon vieles von der Vulkanstrasse gehört <strong>und</strong> nun fuhr ich in aller<br />

Herrgottsfrühe über diese Strasse, vorbei an den Häusern, in die man<br />

gerne einmal hineingeschaut hätte. Aber keine Chance. Weiter ging es bis<br />

zu einem großen Werk am Ende der Straße zur Duisburger Kupferhütte.<br />

So sieht die also aus. Viel gehört hatte ich schon davon. Am meisten von<br />

meiner Mutter <strong>und</strong> Großmutter. Denn wenn Wäsche <strong>im</strong> Garten getrocknet<br />

wurde <strong>und</strong> der Wind ungünstig stand, dann war die Wäsche mit einem<br />

kupferroten Staub bedeckt <strong>und</strong> musste noch einmal gewaschen werden.<br />

„Dreckschleuder“ hat schon wieder die ganze Wäsche versaut!“ hieß es<br />

dann. Mit „die Dreckschleuder“ war die Duisburger Kupferhütte gemeint,<br />

denn wo sonst sollte kupferfarbener Staub herkommen???!!!<br />

Zurück zu meinem Job. Wir fuhren durch das Werkstor zu einer kleinen<br />

Holzbaracke. Die Rheinischen Isolierwerke hatten eine permanente Werkstatt<br />

auf dem Gelände der Kupferhütte eingerichtet. Die Aufgabe war, alle<br />

Freiluft-Rohrleitungen zu isolieren. Das war ein lukrativer Auftrag, denn<br />

solche Rohrleitungen gab es augenscheinlich jede Menge <strong>und</strong> wenn die<br />

letzte Rohrleitung isoliert war, dann war so viel Zeit verstrichen, dass man<br />

mit der ersten wieder anfangen konnte. Eine Sisyphusarbeit. Ich glaube,<br />

die Luft war damals in dieser Gegend ganz schön aggressiv, denn die Isolation<br />

wurde <strong>im</strong>mer wieder zerstört.<br />

In der Baracke warteten schon einige Männer auf den Vorarbeiter, meinen<br />

Nachbarn. Der stellte mich seinen Kollegen vor <strong>und</strong> teilte dann die<br />

Arbeiten für den Tag ein. Ich sollte an seiner Seite bleiben, um zunächst<br />

einmal einen Überblick zu bekommen, was eigentlich so gemacht werden<br />

muß.<br />

Seite 9

Seite 10<br />

Aber wie das so ist, der „Neue“ <strong>und</strong> dazu noch einer vom Gymnasium<br />

bekommt <strong>im</strong>mer die schl<strong>im</strong>msten Arbeiten. Also durfte ich als erstes<br />

Glaswolle schneiden. Streifen von best<strong>im</strong>mter Breite in Länge aber von<br />

unbest<strong>im</strong>mter Anzahl, wie ich meinte.<br />

Es nahm kein Ende. Der Sommer war sehr warm <strong>und</strong> so arbeitete ich mit<br />

freiem Oberkörper fleißig an den Glaswollestreifen. Irgendwann wurde ich<br />

durch die Pause erlöst. Ich ging also, wie die anderen, in die Baracke,<br />

setzte mich auf eine Werkbank <strong>und</strong> wollte mein Butterbrot auspacken.<br />

Fre<strong>und</strong>lich grinsend machte mich ein „Kollege“ darauf aufmerksam, dass<br />

ich geschwitzt sei <strong>und</strong> ich besser mein Hemd wieder anziehen sollte,<br />

damit ich mich in der schattigen Bude nicht erkälte. Recht hat er<br />

eigentlich, dachte ich <strong>und</strong> zog mein Hemd über. Aber was war mit dem<br />

Hemd geschehen? Es kratzte <strong>und</strong> juckte auf einmal am ganzen Körper.<br />

Als ich anfing mich zu kratzen brach die ganze Truppe in schallendes<br />

Gelächter aus. Klar, so ein dummer Schüler weiß ja nichts von den feinen<br />

Glaswollpartikeln, die sich mit feinen Widerhaken auf der Haut festsetzen,<br />

besonders, wenn diese geschwitzt ist. Die feinen Glasteilchen hinterließen<br />

Spuren auf meinem Oberkörper, als hätte ich mit einem Dutzend Katzen<br />

gekämpft. Selbst nach dem Duschen wurde es nicht viel besser. Das<br />

Hemd habe ich nicht mehr angezogen.<br />

Am nächsten Tag erk<strong>und</strong>igte man sich scheinheilig nach meinem<br />

Befinden. Ich machte gute Miene zum bösen Spiel <strong>und</strong> sagte, Danke, mir<br />

geht es bestens. Obwohl ich zu den vielen Kratzern am Körper noch ganz<br />

gehörigen Muskelkater durch die ungewohnte Haltung be<strong>im</strong><br />

Glaswolleschneiden hatte. Heute sollte ich ganz etwas anders machen.<br />

Keine Glaswolle mehr. Heute sollte ich mit einem Kollegen zusammen<br />

eine große Rohrleitung mit Fettbinden isolieren. Fettbinden sind grob<br />

gewebte Stoffbahnen, die beidseitig dick mit Fett eingeschmiert <strong>und</strong> dann<br />

zu Rollen aufgewickelt sind. Über Leitern ging es hinauf zu der<br />

Rohrleitung. Zunächst mussten die alten, ausgetrockneten Fettbinden<br />

entfernt werden. Eine recht staubige Angelegenheit, aber viel besser als<br />

Glaswolle schneiden. Dann wurde ich eingewiesen, wie man die<br />

Fettbinden um die Leitung wickeln musste. Die Rolle wurde leicht schräg<br />

angesetzt <strong>und</strong> dann um die Leitung herumgeführt, so dass jede Windung<br />

die vorhergehende etwa 2 cm überdeckt. Wenn eine Rolle verbraucht<br />

war, wurde die Oberfläche der Wicklungen mit den Händen glatt<br />

gestrichen.<br />

Es war noch früh am Tag <strong>und</strong> das Fett war schön kühl <strong>und</strong> ließ sich gut<br />

verschmieren. Be<strong>im</strong> Wickeln war ich mit dem Bauch <strong>im</strong>mer wieder gegen<br />

die Rohrleitung <strong>und</strong> die darauf befindlichen frischen Fettbinden<br />

gekommen.

Dementsprechend sah mein Hemd aus. Es wurde <strong>im</strong> Laufe der Zeit <strong>im</strong>mer<br />

wärmer. Die Sonne stand jetzt ganz hoch <strong>und</strong> brannte von oben auf mich<br />

herab. Das Fett wurde <strong>im</strong>mer flüssiger <strong>und</strong> ich schwitzte was das Zeug<br />

hielt. Also: Hemd aus <strong>und</strong> weiter gewickelt. Endlich waren wir fertig mit<br />

dem Tagespensum <strong>und</strong> wir gingen zurück zur Werkstattbude.<br />

Mit lautem Gelächter empfingen mich die übrigen Kollegen. Ich war am<br />

ganzen Oberkörper mit Fett bedeckt, weil ich <strong>im</strong>mer wieder gegen die<br />

frischen Fettbinden an der Leitung gekommen war <strong>und</strong> be<strong>im</strong><br />

Verschmieren der Fettschicht waren Hände <strong>und</strong> Arme ebenfalls mit dem<br />

in der Sonne aufgeweichten Fett in intensive Berührung gekommen. „Tja,<br />

mit Seife geht das nicht ab“ war der gut gemeinte Rat meiner lieben<br />

Kollegen. Sie gaben mir ein spezielles Mittel <strong>und</strong> ich verbrachte sehr lange<br />

Zeit unter Dusche, um wieder einigermaßen sauber zu werden.<br />

In den nächsten Tagen lernte ich die Blechbearbeitung kennen. Einige<br />

Rohrleitungen wurden zunächst mit Glaswollbahnen umlegt <strong>und</strong> darum<br />

wurden Bleche gelegt, die außen mit Kunststoff beschichtet waren. Diese<br />

Blechbahnen waren in der Werkstatt vorbereitet worden. Sie waren aus<br />

großen Tafeln auf Länge geschnitten worden <strong>und</strong> hatten auf beiden<br />

Längsseiten eine sogenannte Sicknut. Ich erfuhr, dass es Blechscheren für<br />

Links- <strong>und</strong> Rechtbögen gibt <strong>und</strong> natürlich auch eine für gerade Schnitte.<br />

Natürlich habe ich das zunächst nicht geglaubt. Aber diesmal hatte man<br />

mich nicht verar….t.<br />

Es st<strong>im</strong>mte tatsächlich. Ich lernte also, wie man Blech mit einer<br />

Blechschere zurechtschneidet, wie man mit einer Sickmaschine umgeht<br />

<strong>und</strong> wie man gerade, flache Bleche zu Rohren biegt. Die vorbereiteten<br />

Bleche wurden dann über die Glaswolle auf den Rohrleitungen gestülpt<br />

<strong>und</strong> fest zusammengezogen. Es musste darauf geachtet werden, dass die<br />

Sicknuten zweier nebeneinander liegender Bleche genau ineinander<br />

greifen, damit eine seitliche Abdichtung gewährleistet ist. Mit Blindnieten<br />

wurden zum Schluß die Kanten an den Blechenden miteinander<br />

verb<strong>und</strong>en. Die Arbeit hat richtig Spaß gemacht.<br />

Nach 3 Wochen Arbeitseinsatz für die Rheinischen Isolierwerke auf dem<br />

Gelände der Duisburger Kupferhütte erhielt ich am Freitag meinen Lohn<br />

„cash“ ausbezahlt <strong>und</strong> ging, stolz auf meine Arbeit, zufrieden mit dem<br />

Geleisteten <strong>und</strong> Gelernten als reicher Junge nach Hause. Am<br />

darauffolgenden Sonntag wurde der Rucksack gepackt <strong>und</strong> ab ging es mit<br />

Zug <strong>und</strong> Fähre nach England. 3 Wochen durch Südengland zu Fuß von<br />

Jugendherberge zu Jugendherberge.<br />

Das waren tolle Schulferien! Die Erinnerung an diese Ferien ist nach über<br />

40 Jahren <strong>im</strong>mer noch recht lebendig.<br />

(Joach<strong>im</strong> Dings)<br />

Seite 11

<strong>DK</strong> erhält Sauerstoff für den Hochofen künftig per Leitung<br />

Seite 12<br />

<strong>DK</strong> hat zur Steigerung der <strong>Roheisen</strong>produktion <strong>im</strong> Juni 2006 damit begonnen,<br />

den Kaltwind des Hochofens mit Sauerstoff anzureichern. Zunächst<br />

wurde dies <strong>im</strong> Rahmen einer auf 12 Monate befristeteten Versuchsgenehmigung<br />

getan, innerhalb der max<strong>im</strong>al 2.400 Nm³/h Sauerstoff eingeblasen<br />

werden konnten.<br />

Zu dem Zweck des Versuches hat damals die Firma AIR LIQUIDE eine<br />

Tankanlage mit Warmwasserbad- <strong>und</strong> Luftverdampfer auf dem <strong>DK</strong>-<br />

Gelände installiert. Der Sauerstoff wurde tiefkalt verflüssigt per Tanklastzug<br />

angeliefert <strong>und</strong> in die beiden Tanks entleert. Über den Warmwasserbadverdampfer<br />

wurde der flüssige Sauerstoff in die gasförmige Phase gebracht<br />

<strong>und</strong> in die Kaltwindleitung eingedüst.<br />

Die Versuchsgenehmigung wurde anschließend um weitere 3 Monate verlängert,<br />

bevor <strong>im</strong> September 2007 die Dauergenehmigung, die eine max<strong>im</strong>ale<br />

Anreicherung um 6.500 Nm³/h gestattet, erteilt wurde.<br />

Es könnten derzeit technisch r<strong>und</strong> 8.000 Nm³/h verdampft werden, da<br />

zwischenzeitlich ein zweiter Verdampfer von AIR LIQUIDE installiert worden<br />

ist.

Werbung<br />

Im Laufe der Versuche stellte sich heraus, dass die ursprünglich geplanten<br />

Sauerstoffmengen deutlich überschritten werden. Dies führte dazu,<br />

dass es bei den Anlieferungen der Tankfahrzeuge zu erheblichen logistischen<br />

Problemen kam <strong>und</strong> kommt. Die Fahrzeuge müssen aus weiterer<br />

Entfernung anfahren, was letzten Endes zu einer Verteuerung des Sauerstoffs<br />

führt.<br />

Aus diesen Gründen wurde mit AIR LIQUIDE über einen Anschluss der <strong>DK</strong><br />

an das Verb<strong>und</strong>netz Rhein-Ruhr von AIR LIQUIDE gesprochen. AIR LI-<br />

QUIDE hat in die Leitung von der Verb<strong>und</strong>trasse (an der Brücke der Solidarität)<br />

bis zum Hochofen der <strong>DK</strong> (ca. 800-900 m) sowie in die Druckregelstation<br />

investiert.<br />

Die Bauarbeiten haben in der zweiten Juni-Woche begonnen <strong>und</strong> werden<br />

Ende September abgeschlossen sein. Wenn die Umstellung von flüssig<br />

angelieferten auf gasförmig angelieferten Sauerstoff Anfang Oktober erfolgt,<br />

kann <strong>DK</strong> auch die in der Genehmigung genannten 6.500 Nm³/h<br />

ausschöpfen.<br />

(Dr. Carsten Hillmann)<br />

Seite 13

Neues Staubsilo für Oxygenstaub<br />

Seite 14<br />

<strong>DK</strong> bezieht schon seit Anfang der 90er-Jahre den Staub aus dem Oxygenstahlwerk<br />

in Ruhrort. War es seinerzeit noch ein Werk der Thyssen<br />

Krupp Stahl AG, so gehört es heute Arcelor Mittal. Bislang ist der befeuchtete<br />

Staub <strong>im</strong>mer <strong>im</strong> Mulden-LKW zu <strong>DK</strong> transportiert <strong>und</strong> <strong>im</strong> Kranbahnbereich<br />

oder in den LUVA-Hallen abgekippt worden.<br />

Aus Umweltschutzgründen hatte Arcelor Mittal letztes Jahr beschlossen,<br />

künftig einen geschlossenen Transport <strong>im</strong> Silo-LKW vornehmen zu wollen.<br />

Da aber <strong>DK</strong> als langjähriger <strong>und</strong> verlässlicher Partner über keine geeignete<br />

Annahmemöglichkeit für Staub in Silo-Fahrzeugen verfügte, musste ein<br />

neues Silo gebaut werden.<br />

Als Standort wurde der Platz zwischen Kranbahn <strong>und</strong> B 14 gewählt, so<br />

dass eine kurze Einbindung in die Mischanlage möglich ist. Da aber an<br />

diesem Ort noch die drei sogenannten "DT-Bunker" standen, mussten die<br />

zunächst abgerissen werden.<br />

Da die Firma Küttner, mit der <strong>DK</strong> über Jahre hinweg erfolgreich zusammenarbeitet,<br />

auch die neue Staubabfüllung bei Arcelor Mittal baut, wurde<br />

sie auch von <strong>DK</strong> als Generalunternehmer beauftragt.

Nachdem Ende Januar der Auftrag vergeben werden konnte, wurde Ende<br />

Februar der Abbruch der DT-Bunker vorgenommen. Am 13.5. erfolgte die<br />

Anlieferung des Silos über den Masslog-Kran am Rhein <strong>und</strong> die Aufstellung<br />

des Silos. Dank der guten Zusammenarbeit der Abteilungen Sinteranlage,<br />

TME <strong>und</strong> Bautechnik untereinander <strong>und</strong> mit der Firma Küttner konnte<br />

die Anlage termingerecht in der 25. KW fertig gestellt werden <strong>und</strong> mit<br />

Sand <strong>im</strong> Probebetrieb getestet werden. Derzeit warten wir auf die erste<br />

Übernahme von Staub <strong>im</strong> Silo-Fahrzeug, die sich aber aufgr<strong>und</strong> von technischen<br />

Schwierigkeiten <strong>im</strong> Ruhrorter Stahlwerk verzögert.<br />

Das reine Silo hat eine Höhe von 21,5 Meter <strong>und</strong> einen Durchmesser von<br />

5,5 Metern. Damit kommt es auf ein Fassungsvermögen von r<strong>und</strong> 250 m³<br />

oder in etwa 300 t Staub. Der Staub wird aus dem LKW pneumatisch in<br />

das Silo gefördert. Von dort geht es über eine Dosierbandwaage <strong>und</strong> eine<br />

Doppeltrogschnecke in den Trogkettenförderer, den man <strong>im</strong> Bild aus dem<br />

Silo steigend sehen kann. Der Trogkettenförderer fördert den Staub in<br />

den Zwangsmischer, wo er mit Wasser oder anderem Staub gemischt<br />

werden kann, bevor er <strong>im</strong> Sinterlager über Förderbänder abgeworfen<br />

wird.<br />

(Dr. Carsten Hillmann)<br />

Die <strong>DK</strong> Gewinner des Tip-Spieles zur EM 2008<br />

In der letzten Ausgabe unserer Werkszeitung hatten wir zu einem Gewinnspiel<br />

aufgerufen, in dem die <strong>DK</strong>-Mitarbeiter ihren Fußballverstand<br />

zum Besten geben konnten.<br />

Die EM 2008 ist nun vorbei. 34 Mitarbeiter hatten an dem Gewinnspiel<br />

teilgenommen, bei dem es drei Preise (Reisegutschein über 100 €, Dinner-<br />

Gutschein über 75 €, Tankgutschein über 50 €) zu ergattern gab. Die<br />

Gewinner sind :<br />

1. Preis Edgar Holtz (Energiebetrieb)<br />

2. Preis Hans-Jürgen Schöning (Verwaltung)<br />

3. Preis Thomas Dechant (Energiebetrieb)<br />

Von Seiten der Redaktion einen herzlichen Glückwunsch. Die Preise wurden<br />

mittlerweile den glücklichen Gewinnern übergeben.<br />

Obwohl das Rennen um die ersten Plätze bis zum Schluss spannend blieb,<br />

hat sich zu guter Letzt doch gezeigt, in welchem Betrieb man weiß, wovon<br />

man spricht. wenn es um Fußball geht ☺<br />

(Norbert Hartwig)<br />

Seite 15

Sudoku<br />

Seite 16<br />

Füllen Sie die leeren<br />

Felder so aus,<br />

dass in jeder waagerechten<br />

Zeile<br />

<strong>und</strong> in jeder senkrechten<br />

Spalte alle<br />

Zahlen von 1 bis 9<br />

stehen.<br />

Dabei darf auch<br />

jedes kleine 3x3-<br />

Quadrat nur je<br />

einmal die Zahlen<br />

1 bis 9 enthalten.<br />

Zutaten für ca. 4 Personen:<br />

• 8 Schweinemedaillons (Filet Stück)<br />

• Salz, schwarzen <strong>und</strong> grünen Pfeffer<br />

• Bratenfond<br />

• 2 Orangen<br />

• Zucker<br />

• Cointreau<br />

Schweinemedaillons mit Salz <strong>und</strong> Pfeffer würzen <strong>und</strong> in einer Pfanne in<br />

Olivenöl scharf anbraten. Danach aus der Pfanne nehmen <strong>und</strong> <strong>im</strong> vorgeheizten<br />

Backofen (~80°C) nachziehen lassen. 400 ml Wasser in die Pfanne<br />

geben <strong>und</strong> mit 4 TL Bratenfond <strong>und</strong> ca. 6 EL Soßenbinder verrühren<br />

<strong>und</strong> aufkochen.<br />

Orangen so schälen, dass keine weiße Haut mehr zu sehen ist. Mit einem<br />

Messer Filetstücke herauslösen. Die Orangenfilets <strong>und</strong> den grünen Pfeffer<br />

in die Sauce geben. Danach mit Salz, Pfeffer sowie Cointreau abschmecken.<br />

Als Beilage passt Wildreis, Kartoffeln oder Knödel.<br />

(Christian Alscher)<br />

7 3 5 2<br />

6 2 7 1<br />

9 2 5 4 8<br />

1 9 8<br />

2 1 9<br />

6 4 3<br />

5 9 4 7 3<br />

2 4 5 8<br />

7 3 8 5<br />

Rezept: Schweinemedaillons in Orangen Pfeffer Sauce

Werbung