MAV 04.2018

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Titelgeschichte<br />

■■■■■■ Mit der 3D-Druck-Technologie kommen<br />

auch neue Zeiten auf Präzisionswerkzeuge zu. Sie ermöglicht<br />

ganz neue Lösungen, die mit herkömmlichen<br />

Fertigungsmitteln gar nicht machbar sind. Dazu gehören<br />

komplizierte Hinterschneidungen am Werkzeugkörper<br />

oder auch Freiformbohrungen für Kühlkanäle. Neben<br />

den vielfältigen Gestaltungsmöglichkeiten gibt es<br />

weitere Vorteile, wie Gewichtseinsparung durch Hohlräume<br />

und damit auch Ressourceneffizienz oder Schnelligkeit<br />

in der Bemusterung kundenindividueller Werkzeuglösungen.<br />

Der Kreativität der Konstrukteure und auch der Fertigungstechniker<br />

sind also keine Grenzen gesetzt. Allerdings<br />

wird von ihnen auch ein komplett neues<br />

3D-Druck-Denken gefordert. Viele bereits bestehende<br />

Produkte müssen neu konstruiert werden. Aber das sind<br />

Schicht um Schicht. Je dünner die Schicht ist, umso genauer<br />

kann gearbeitet werden und umso geringer ist der<br />

Treppeneffekt.<br />

Außerdem kann es bei nachfolgender Wärmebehandlung<br />

von Bauteilen aus Stahl zu Härteverzug kommen,<br />

der beseitigt werden muss. Auch die Supportstrukturen<br />

müssen sauber entfernt werden. Eine spanende Finishbearbeitung<br />

ist somit unerlässlich. Bild 1 zeigt prinzipiell<br />

den Werkzeugbedarf für die mechanische Nachbearbeitung<br />

gedruckter Bauteile in Abhängigkeit von der gedruckten<br />

Qualität der Funktionsflächen. Der Werkzeugbedarf<br />

ist sehr groß. Lediglich in einem schmalen Bereich,<br />

in dem die Qualität der erzeugten Funktionsflächen<br />

bereits den finalen Anforderungen genügt, kann auf<br />

eine mechanische Nachbearbeitung verzichtet werden.<br />

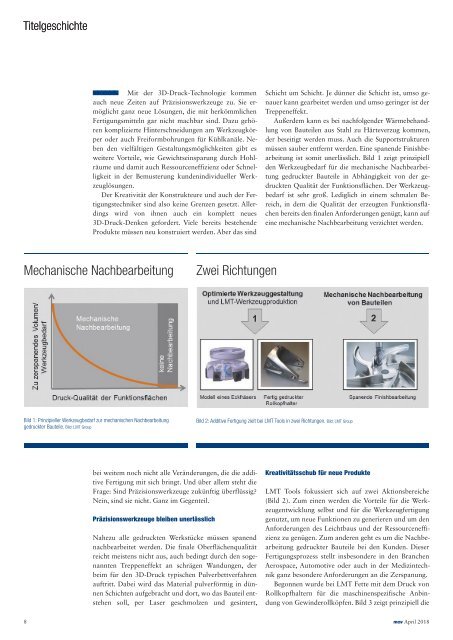

Mechanische Nachbearbeitung<br />

Zwei Richtungen<br />

Bild 1: Prinzipieller Werkzeugbedarf zur mechanischen Nachbearbeitung<br />

gedruckter Bauteile. Bild: LMT Group<br />

Bild 2: Additive Fertigung zielt bei LMT Tools in zwei Richtungen. Bild: LMT Group<br />

bei weitem noch nicht alle Veränderungen, die die additive<br />

Fertigung mit sich bringt. Und über allem steht die<br />

Frage: Sind Präzisionswerkzeuge zukünftig überflüssig?<br />

Nein, sind sie nicht. Ganz im Gegenteil.<br />

Präzisionswerkzeuge bleiben unerlässlich<br />

Nahezu alle gedruckten Werkstücke müssen spanend<br />

nachbearbeitet werden. Die finale Oberflächenqualität<br />

reicht meistens nicht aus, auch bedingt durch den sogenannten<br />

Treppeneffekt an schrägen Wandungen, der<br />

beim für den 3D-Druck typischen Pulverbettverfahren<br />

auftritt. Dabei wird das Material pulverförmig in dünnen<br />

Schichten aufgebracht und dort, wo das Bauteil entstehen<br />

soll, per Laser geschmolzen und gesintert,<br />

Kreativitätsschub für neue Produkte<br />

LMT Tools fokussiert sich auf zwei Aktionsbereiche<br />

(Bild 2). Zum einen werden die Vorteile für die Werkzeugentwicklung<br />

selbst und für die Werkzeugfertigung<br />

genutzt, um neue Funktionen zu generieren und um den<br />

Anforderungen des Leichtbaus und der Ressourceneffizienz<br />

zu genügen. Zum anderen geht es um die Nachbearbeitung<br />

gedruckter Bauteile bei den Kunden. Dieser<br />

Fertigungsprozess stellt insbesondere in den Branchen<br />

Aerospace, Automotive oder auch in der Medizintechnik<br />

ganz besondere Anforderungen an die Zerspanung.<br />

Begonnen wurde bei LMT Fette mit dem Druck von<br />

Rollkopfhaltern für die maschinenspezifische Anbindung<br />

von Gewinderollköpfen. Bild 3 zeigt prinzipiell die<br />

8 April 2018