Ausgabe 01-2020 Abonnieren und dann lesen

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Sonstiges<br />

Einen Beitrag dazu leistet auch die optionale Messung <strong>und</strong><br />

Darstellung der Vortriebskraft nicht nur an der Hauptpressstation,<br />

sondern auch an allen eingebauten Zwischenpressstationen.<br />

Dies funktioniert sogar <strong>dann</strong>, wenn die Dehner gar<br />

nicht aktiv genutzt <strong>und</strong> nur passiv mitgeschoben werden. Dazu<br />

muss der Dehner lediglich wenige Zentimeter ausgefahren<br />

sein, damit die beispielsweise von der Hauptpressstation aufgebrachte<br />

Vortriebskraft innerhalb des passiven Dehners über<br />

das Ölpolster übertragen wird (s. Abbildung 1). Durch die Beobachtung<br />

des Kraftverlaufs lassen sich bei Bedarf Abschnitte<br />

der Vortriebsstrecke mit erhöhten Vortriebswiderständen lokalisieren.<br />

Eine Hilfe bei der Interpretation der Kraftdiagramme<br />

ist darüber hinaus die Darstellung des Verlaufs der Dehnerausfahrungen,<br />

die eine örtliche <strong>und</strong> zeitliche Zuordnung der<br />

Dehneraktivitäten erlaubt.<br />

Qualitätssteigernde Weiterentwicklungen waren in den vergangenen<br />

Jahren nicht nur in der Schmier-, sondern auch in<br />

der Messtechnik zu verzeichnen. Zwar blieben die gr<strong>und</strong>legenden<br />

Techniken der Vermessung zur Maschinensteuerung<br />

mittels Laser oder Kreiselkompass gleich, aber die zugehörige<br />

Software hat sich in großen Schritten weiterentwickelt. So lassen<br />

sich moderne Vermessungsanlagen inzwischen per Fernsteuerung<br />

einrichten, <strong>und</strong> eine Fernwartung aus dem Büro des<br />

Herstellers vermeidet unnötige Anfahrten. Der größte Vorteil<br />

besteht hierbei in der Reduzierung der Stillstandzeiten, die einerseits<br />

einen großen Kostenfaktor darstellen <strong>und</strong> andererseits<br />

zu technischen Problemen in Form von erhöhten Vortriebswiderständen<br />

beim Wiederanfahren führen können.<br />

Schmier- <strong>und</strong> Vermessungssysteme<br />

Wenn die Positionen oder die Teilabschnitte mit erhöhten Widerständen<br />

auf diese Weise lokalisiert sind, können moderne<br />

Schmiersysteme ganz gezielt die Füllung des Ringraums konditionieren.<br />

Nicht nur mit Augenmaß <strong>und</strong> Bauchgefühl, sondern<br />

auch volumenkontrolliert <strong>und</strong>/oder druckgesteuert kann an<br />

jeder Schmierstation (Position im Rohrstrang) oder sogar an<br />

jedem Schmierauslass eine definierte Menge des Gleit- <strong>und</strong><br />

Stützmittels (Bentonit) in den Ringraum eingebracht werden.<br />

Wenn die Verfüllung ausreichend langsam, d. h. mit ausreichend<br />

kleinen Durchflussmengen <strong>und</strong> -geschwindigkeiten vorgenommen<br />

wird, lässt sich sogar über den oberirdisch angeordneten<br />

Drucknehmer der Einpressdruck am Schmierauslass<br />

abschätzen.<br />

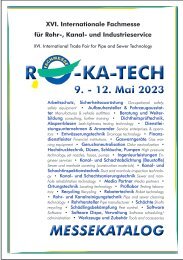

Schmiersystem mit getrennt ansteuerbaren Schmierstationen<br />

(Bild: Visaplan)<br />

Automatische Schmierstation mit zwei Injektionsstutzen in einem Vortriebsrohr<br />

aus UPGF<br />

(Foto: S&P)<br />

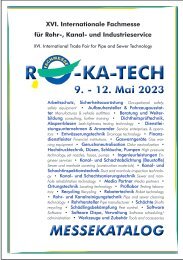

(Bildschirmkopie: ILM Tun-<br />

Einrichtung des Messsystems per Fernsteuerung<br />

neltechnik)<br />

Darüber hinaus sind Software-Produkte auf dem Markt, die<br />

die im Arbeitsblatt DWA-A 125, Abschnitt 7.2.6 genannten<br />

Daten nicht nur regelwerkskonform tabellarisch in ausdruckbarer<br />

Form dokumentieren, sondern auch aufbereiten <strong>und</strong> in<br />

klar verständlicher Form online graphisch darstellen. CoJack<br />

deckt den statisch relevanten Anteil dieser Daten ab <strong>und</strong> stellt<br />

zusätzlich die Messdaten den zulässigen Daten graphisch gegenüber.<br />

Dies erlaubt auch demjenigen Betrachter die richtigen<br />

Rückschlüsse aus den Messdaten zu ziehen, der sich<br />

nicht unbedingt in die Feinheiten der Rohrstatik vertiefen will.<br />

Derselbe Algorithmus erlaubt CoJack bereits im Rahmen der<br />

vor Vortriebsbeginn zu erstellenden Rohrstatik, die sehr weit<br />

auf der sicheren Seite liegenden Standardansätze des DWA-<br />

A 161 für Vortriebe mit mehreren Kurven zu umgehen, ohne<br />

die Bestimmungen des A 161 zu verletzen. Wenn kein genauerer<br />

Nachweis geführt wird, muss laut dem Regelwerk ab<br />

der zweiten Kurve von einem stark vorbelasteten Druckübertragungsring<br />

ausgegangen werden, so dass die rechnerisch<br />

ermittelte zulässige Vortriebskraft häufig auf einen schmerzhaft<br />

niedrigen Wert sinkt. Ausnahmen sind bei der Verwendung<br />

genauerer Verfahren erlaubt. Dazu gehört CoJack, das im<br />

vollen Einklang mit dem Regelwerk steht, aber meist – durch<br />

die intern vorgeschaltete Ermittlung einer vortriebsspezifischen<br />

Belastungshistorie – deutlich höhere Vortriebskräfte zulässt.<br />

Damit wird manchmal die zweite Kurve in der Streckenführung<br />

überhaupt erst möglich. Erfreulich ist dabei, dass die statische<br />

Sicherheit dadurch nicht sinkt, sondern durch die genauere<br />

Berechnung sogar steigt.<br />

Alle bisher vorgestellten Systeme sind im weiteren Sinne als<br />

Software-Lösungen einzuordnen, deren Daten über eine oh-<br />

RO-KA-TECH Journal <strong>01</strong> / <strong>2020</strong> | 85