VDI 2840 - Beuth Verlag

VDI 2840 - Beuth Verlag

VDI 2840 - Beuth Verlag

- TAGS

- beuth

- verlag

- www.beuth.de

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

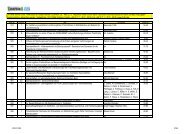

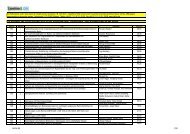

– 16 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

sche Reaktionen [10; 11]. Die Bewertungen in der<br />

Tabelle beziehen sich darauf, wie gut die verschiedenen<br />

Schichten das Substrat gegen diese Verschleißmechanismen<br />

schützen.<br />

5.1.1 Adhäsiv-Verschleißschutz<br />

Adhäsion ist die Ausbildung und Trennung von<br />

Grenzflächen-Haftverbindungen (z. B. „Kaltverschweißungen“,<br />

„Fressen“).<br />

Von entscheidender Bedeutung für die Ausbildung<br />

von adhäsivem Verschleiß sind stoffliche Wechselwirkungen<br />

auf atomarer und molekularer Ebene.<br />

Der Verschleißmechanismus beruht darauf, dass<br />

bei tribologischer Beanspruchung – besonders bei<br />

erhöhten Temperaturen – infolge hoher lokaler<br />

Pressungen an einzelnen Rauheitsspitzen schützende<br />

Deckschichten durchbrochen werden und<br />

lokale Grenzflächenbindungen entstehen (bei Metallen<br />

auch Kaltverschweißungen). Weisen diese<br />

eine höhere Festigkeit gegenüber den eigentlichen<br />

Kontaktpartnern auf, so erfolgt die Trennung bei<br />

Relativbewegung der Kontaktpartner nicht in der<br />

ursprünglichen Kontakt-Grenzfläche, sondern im<br />

angrenzenden Volumen eines Partners.<br />

Der Adhäsiv-Verschleißschutz ist bei vielen Anwendungen<br />

ähnlich wichtig wie der Abrasiv-<br />

Verschleißschutz (siehe Abschnitt 5.1.2). Vor allem<br />

im Kontakt mit weichen oder klebrigen Gegenkörpern<br />

kommt es oft zu Problemen mit Anhaftungen<br />

oder Aufbauschneiden, die zum<br />

Herausreißen von Material führen können.<br />

Generell ist das Niveau des Adhäsivverschleißschutzes<br />

aller Kohlenstoffschichten gegenüber den<br />

klassischen Hartstoffschichten, z. B. den nitridischen<br />

oder carbidischen Schichten, deutlich höher.<br />

Daher werden Kohlenstoffschichten bevorzugt dort<br />

eingesetzt, wo nicht nur ein Abrasiv-, sondern auch<br />

ein Adhäsiv-Verschleißschutz gefordert wird.<br />

Adhäsivverschleiß lässt sich mit Tribometern testen,<br />

siehe <strong>VDI</strong> 3824 Blatt 4.<br />

5.1.2 Abrasiv-Verschleißschutz<br />

Abrasion ist definiert als Materialabtrag durch ritzende<br />

Beanspruchung (Mikrozerspanungsprozess).<br />

Dieser Verschleiß tritt nicht nur auf, wenn z. B. lose<br />

oder gebundene Partikel mit einer Kraft über die<br />

Oberfläche gleiten (analog zum Schleifen oder<br />

Läppen). Abrasivverschleiß findet auch statt, wenn<br />

in dem Gegenkörper, der mit einer Kraft über die<br />

Oberfläche gleitet, unterschiedlich harte Bestandteile<br />

enthalten sind. Beispiele sind Metall-Matrix-<br />

Komposite, bei denen Keramikpartikel in der Metallmatrix<br />

eingebunden sind, aber auch kristalline<br />

Werkstoffe, wie Metalle oder Keramiken, bei denen<br />

unterschiedliche Phasen enthalten sind, z. B.<br />

Eisencarbide im Stahl.<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

Der Abrasivverschleiß wird mit Tribometern gemessen,<br />

siehe <strong>VDI</strong> 3824 Blatt 4. Eine verbreitete<br />

Methode zur Messung des Abrasivverschleißes<br />

von dünnen Schichten ist der Kalottenschleiftest<br />

(Calotest). Er basiert auf der Methode der Kalottenschliff-Vermessung<br />

zur Ermittlung der Schichtdicke<br />

(<strong>VDI</strong> 3824 Blatt 4). Eine Kugel mit definiertem<br />

Durchmesser drückt gegen den Prüfkörper und<br />

wird in Rotation versetzt. Unter Zugabe einer Poliersuspension<br />

wird eine Kalotte in die Schicht geschliffen.<br />

Zur Beurteilung des Verschleißschutzes<br />

wird das gemessene Kalottenvolumen herangezogen.<br />

Es laufen auf EU-Ebene Normungsaktivitäten<br />

(Europäisches Komitee für Normung CEN, Technical<br />

Comittee TC 184 Advanced technical ceramics,<br />

Working Group WG5 [12 bis 14]).<br />

Die hochharten Kohlenstoffschichten, wie ta-C und<br />

Diamant, lassen sich mit Tribometern oder dem<br />

Kalottenschleiftest nicht sinnvoll auf ihren Verschleiß<br />

hin bewerten, da die Prüfzeit zu lange wäre.<br />

Der Verschleißwiderstand von CVD-<br />

Diamantschichten gegen Abrasion wird oftmals<br />

mit Hilfe von Partikelstrahltests (Strahlverschleißtest)<br />

ermittelt [15 bis 19]. Dazu werden<br />

Hartstoffpartikel aus z. B. Korund, Quarz, Siliciumcarbid<br />

oder Glas mit einem Druckluftstrahl unter<br />

definierten Bedingungen schräg auf die beschichtete<br />

Oberfläche gestrahlt und der<br />

Masseverlust oder das Verschleißvolumen bewertet.<br />

Mit dem Partikelstrahltest kann auch der<br />

Schutz gegen Oberflächenzerrüttung und die<br />

Schichthaftung beurteilt werden (siehe Abschnitt<br />

5.1.3).<br />

5.1.3 Schutz gegen Oberflächenzerrüttung<br />

„Oberflächenzerrüttung“ ist definiert als Ermüdung<br />

und Rissbildung in Oberflächenbereichen<br />

durch tribologische Wechselbeanspruchungen, die<br />

zu Materialtrennungen führen (z. B. „Grübchen“).<br />

Die Oberflächenzerrüttung lässt sich mit der Methode<br />

der Kavitationserosion messen (siehe<br />

ASTM G32-98). Dabei nutzt man den Effekt, dass<br />

beim Einbringen von Ultraschallschwingungen in<br />

eine Flüssigkeit Kavitationsblasen entstehen. Lokal<br />

wird durch die Druckschwankungen der Dampfdruck<br />

unterschritten. Die entstehende Gasblase<br />

schnürt ein und teilt sich. Dabei entsteht ein kurzzeitiger<br />

Flüssigkeitsstrahl mit sehr hohen Geschwindigkeiten<br />

von bis zu 200 m/s. Dieser Strahl<br />

übt eine Erosionswirkung auf die in der Nähe befindlichen<br />

Festkörperoberflächen aus. Die Erosion<br />

wird als Masseverlust oder als Verschleißvolumen<br />

bewertet [20; 21].<br />

Bei Diamantschichten benötigt man mit dem Kavitationserosionstest<br />

sehr lange Testzeiten oder er-