VDI 2840 - Beuth Verlag

VDI 2840 - Beuth Verlag

VDI 2840 - Beuth Verlag

- TAGS

- beuth

- verlag

- www.beuth.de

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Lizenzierte Kopie von elektronischem Datenträger<br />

Zu beziehen durch <strong>Beuth</strong> <strong>Verlag</strong> GmbH, 10772 Berlin – Alle Rechte vorbehalten ©Verein Deutscher Ingenieure, Düsseldorf 2004<br />

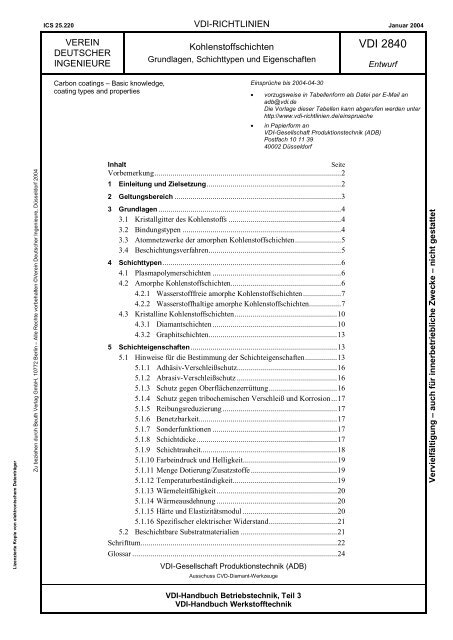

ICS 25.220 <strong>VDI</strong>-RICHTLINIEN Januar 2004<br />

VEREIN<br />

DEUTSCHER<br />

INGENIEURE<br />

Carbon coatings – Basic knowledge,<br />

coating types and properties<br />

Kohlenstoffschichten<br />

Grundlagen, Schichttypen und Eigenschaften<br />

Einsprüche bis 2004-04-30<br />

<strong>VDI</strong> <strong>2840</strong><br />

Entwurf<br />

• vorzugsweise in Tabellenform als Datei per E-Mail an<br />

adb@vdi.de<br />

Die Vorlage dieser Tabellen kann abgerufen werden unter<br />

http://www.vdi-richtlinien.de/einsprueche<br />

• in Papierform an<br />

<strong>VDI</strong>-Gesellschaft Produktionstechnik (ADB)<br />

Postfach 10 11 39<br />

40002 Düsseldorf<br />

Inhalt Seite<br />

Vorbemerkung.............................................................................................2<br />

1 Einleitung und Zielsetzung...................................................................2<br />

2 Geltungsbereich ...................................................................................3<br />

3 Grundlagen ...........................................................................................4<br />

3.1 Kristallgitter des Kohlenstoffs ........................................................4<br />

3.2 Bindungstypen ...............................................................................4<br />

3.3 Atomnetzwerke der amorphen Kohlenstoffschichten.......................5<br />

3.4 Beschichtungsverfahren..................................................................5<br />

4 Schichttypen.........................................................................................6<br />

4.1 Plasmapolymerschichten ................................................................6<br />

4.2 Amorphe Kohlenstoffschichten.......................................................6<br />

4.2.1 Wasserstofffreie amorphe Kohlenstoffschichten...................7<br />

4.2.2 Wasserstoffhaltige amorphe Kohlenstoffschichten................7<br />

4.3 Kristalline Kohlenstoffschichten...................................................10<br />

4.3.1 Diamantschichten ..............................................................10<br />

4.3.2 Graphitschichten................................................................13<br />

5 Schichteigenschaften.........................................................................13<br />

5.1 Hinweise für die Bestimmung der Schichteigenschaften................13<br />

5.1.1 Adhäsiv-Verschleißschutz..................................................16<br />

5.1.2 Abrasiv-Verschleißschutz ..................................................16<br />

5.1.3 Schutz gegen Oberflächenzerrüttung..................................16<br />

5.1.4 Schutz gegen tribochemischen Verschleiß und Korrosion...17<br />

5.1.5 Reibungsreduzierung .........................................................17<br />

5.1.6 Benetzbarkeit.....................................................................17<br />

5.1.7 Sonderfunktionen ..............................................................17<br />

5.1.8 Schichtdicke......................................................................17<br />

5.1.9 Schichtrauheit....................................................................18<br />

5.1.10 Farbeindruck und Helligkeit...............................................19<br />

5.1.11 Menge Dotierung/Zusatzstoffe...........................................19<br />

5.1.12 Temperaturbeständigkeit....................................................19<br />

5.1.13 Wärmeleitfähigkeit............................................................20<br />

5.1.14 Wärmeausdehnung ............................................................20<br />

5.1.15 Härte und Elastizitätsmodul ...............................................20<br />

5.1.16 Spezifischer elektrischer Widerstand..................................21<br />

5.2 Beschichtbare Substratmaterialien ................................................21<br />

Schrifttum..................................................................................................22<br />

Glossar ......................................................................................................24<br />

<strong>VDI</strong>-Gesellschaft Produktionstechnik (ADB)<br />

Ausschuss CVD-Diamant-Werkzeuge<br />

<strong>VDI</strong>-Handbuch Betriebstechnik, Teil 3<br />

<strong>VDI</strong>-Handbuch Werkstofftechnik<br />

Vervielfältigung – auch für innerbetriebliche Zwecke – nicht gestattet

– 2 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

Vorbemerkung<br />

Diese Richtlinie ist das Ergebnis einer Gemeinschaftsarbeit<br />

des <strong>VDI</strong>-Ausschusses „CVD-Diamantwerkzeuge“.<br />

Allen ehrenamtlichen Mitarbeitern<br />

sowie ihren Unternehmen sei für ihr<br />

konstruktives Engagement und die Bereitstellung<br />

von Fachwissen, Tabellen- bzw. Bildmaterial herzlich<br />

gedankt. An der Fertigstellung dieser Richtlinie<br />

waren beteiligt:<br />

Dr.-Ing. Ingo Barzen, EITEC GmbH & Co. KG,<br />

Bochum<br />

Dr.-Ing. Jochen Brand, Fraunhofer IST, Institut für<br />

Schicht- und Oberflächentechnik, Braunschweig<br />

Dr. Dipl.-Ing. (FH) Karl-Heinz Dittrich, Roth +<br />

Rau Oberflächentechnik AG, Hohenstein<br />

Dr. Knut Enke, IKOS GmbH, Stockstadt<br />

Peter Feuchter, Mößner Diamantwerkzeuge<br />

GmbH, Pforzheim<br />

Dr. Fréderic Fontaine, G-ELIT GmbH, Berlin<br />

Martin Frank, CemeCon AG, Würselen<br />

Dr.-Ing. Jan Gäbler, Fraunhofer IST, Institut für<br />

Schicht- und Oberflächentechnik, Braunschweig<br />

Dipl.-Ing. Jörg Grams, Werkzeugmaschinenlabor<br />

WZL der RWTH Aachen<br />

Dr. Michael Griepentrog, Bundesanstalt für<br />

Materialforschung und -prüfung, Berlin<br />

Dr.-Ing. Ralf Häring, <strong>VDI</strong>-Gesellschaft<br />

Produktionstechnik (ADB), Düsseldorf<br />

Dr. Lutz Höhne, Volkswagen AG, Salzgitter<br />

Dipl.-Ing. Andreas Hoppe, IWF Institut für Werkzeugmaschinen<br />

und Fabrikbetrieb, TU Berlin<br />

Dr. Thorsten Kacsich, METAPLAS GmbH,<br />

Bergisch Gladbach<br />

Dipl.-Ing. Rouven Kott, IWF Institut für Werkzeugmaschinen<br />

und Fabrikbetrieb, TU Berlin<br />

Dr.-Ing. Toni Leyendecker, CemeCon AG,<br />

Würselen<br />

Dr. Susanne Meyer, Eifeler Werkzeuge GmbH,<br />

Düsseldorf<br />

Dr. Yashar Musayev, H-O-T Härte- und Oberflächentechnik<br />

GmbH & Co. KG, Nürnberg<br />

Dr. Marlies Patz, Gesellschaft für Fertigungstechnik<br />

und Entwicklung e. V., Schmalkalden<br />

Dr. Lothar Schäfer, Fraunhofer IST, Institut für<br />

Schicht- und Oberflächentechnik, Braunschweig<br />

Dr. Jörg Vetter, Sulzer Metaplas Ionon GmbH,<br />

Bergisch Gladbach<br />

Dr.-Ing. Harald Zimmermann, Balzers AG,<br />

Balzers, FL<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

1 Einleitung und Zielsetzung<br />

Diese <strong>VDI</strong>-Richtlinie behandelt Beschichtungen<br />

aus Kohlenstoff, die mit den Verfahren der Vakuumbeschichtungstechnik<br />

(PVD oder CVD) abgeschieden<br />

werden. Diese modernen Schichtsysteme<br />

reichen von den extrem harten Diamantschichten<br />

über die große Vielfalt der meist wasserstoffhaltigen<br />

amorphen Kohlenstoffschichten bis zu den<br />

weichen Graphitschichten. Die Richtlinie verfolgt<br />

zwei Ziele: Sie soll zum einen eine einheitliche<br />

Einteilung und Nomenklatur der Kohlenstoffschichten<br />

schaffen. Zum anderen soll sie dem potenziellen<br />

Nutzer von beschichteten Werkstücken<br />

eine Vorauswahl von geeigneten Kohlenstoff-<br />

Schichttypen ermöglichen.<br />

Aus vielen Bereichen sind Hartstoffschichten nicht<br />

mehr wegzudenken. Sie erfüllen vielfältige Zwecke<br />

in tribologisch hochbelasteten Anwendungen,<br />

z. B. zur Verschleiß- und Reibungsreduzierung.<br />

Die „klassischen“ Hartstoffschichten, wie z. B. die<br />

titanbasierten Schichten TiN, TiCN und TiAlN,<br />

sind in der Industrie bereits weit verbreitet. Darüber<br />

hinaus existieren auch kohlenstoffbasierte<br />

Schichtsysteme, die noch nicht so bekannt sind.<br />

Erschwerend kommt hinzu, dass diese Schichten<br />

zum Teil einen sehr komplexen Aufbau haben.<br />

Außerdem existiert eine Vielzahl von verwirrenden<br />

Begriffen und Markennamen, die ein leichtes Verständnis<br />

für Nichtfachleute erschwert. Besonders<br />

schwierig ist dies bei Mehrlagenschichten, die unter<br />

einem Schichtnamen angeboten werden. Teilweise<br />

werden auch Schichten unter einer falschen<br />

Bezeichnung angeboten (z. B. amorphe Kohlenstoffschichten<br />

als „Diamantschichten“).<br />

Die vorliegende Richtlinie wendet sich in erster<br />

Linie an potenzielle Anwender von Beschichtungen<br />

für tribologische Belastungsfälle und stellt für<br />

diese Nutzergruppe das grundlegende Fachwissen<br />

über Kohlenstoffschichten zur Verfügung. Sie<br />

kommt damit dem Wunsch nach, Informationen zu<br />

erhalten, um die verschiedenen auf dem Markt angebotenen<br />

Kohlenstoffschichten eindeutig identifizieren<br />

und vergleichen zu können. Die Richtlinie<br />

enthält dazu eine Klassifikation aller Kohlenstoffschichten,<br />

mit der alle bekannten Schichttypen auf<br />

der Basis der physikalischen und chemischen Beschaffenheit<br />

eingeteilt werden. Ein potenzieller<br />

Anwender kann so im Gespräch mit Beschichtern<br />

den konkreten Typ der angebotenen Schicht bzw.<br />

bei Schichtsystemen die Typen der Einzelschichten<br />

klären. Den Beschichtern wird empfohlen, bei der<br />

Darstellung ihrer Produkte neben dem Verkaufsnamen<br />

auch die Bezeichnung gemäß dieser Klassifikation<br />

anzugeben. Es sollte vermieden werden,<br />

bei amorphen Kohlenstoffschichten nur den Gat-

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 3 –<br />

tungsbegriff DLC (Diamond-like-carbon) anzugeben.<br />

Vielmehr sollte stets der konkrete<br />

Schichttyp, z. B. „a-C:H:Me“ oder „ta-C“ genannt<br />

werden.<br />

Um darüber hinaus dem Nutzer zusätzlich eine<br />

Auswahl des geeigneten Schichttyps für seine spezifische<br />

tribologische Anwendung zu ermöglichen,<br />

enthält die Richtlinie einen charakterisierenden<br />

Teil, in dem wichtige Eigenschaften der einzelnen<br />

Schichttypen aufgeführt sind.<br />

2 Geltungsbereich<br />

Unter den Kohlenstoffschichten, die im klassifizierenden<br />

Teil dieser Richtlinie aufgeführt sind, werden<br />

diejenigen Schichten verstanden, in denen<br />

Kohlenstoff der überwiegende Bestandteil ist und<br />

die mit PVD- oder CVD-Verfahren abgeschieden<br />

werden. Dazu gehören die Schichten aus den beiden<br />

kristallinen Kohlenstoffvarianten Graphit und<br />

Diamant, die amorphen Kohlenstoffschichten sowie<br />

die Plasmapolymerschichten. Bei den beiden<br />

letzteren Schichtklassen sind in der Schicht teilweise<br />

auch nennenswerte Anteile anderer Elemente,<br />

z. B. Wasserstoff, enthalten.<br />

Der Richtlinienteil mit den charakterisierenden<br />

Schichteigenschaften (Abschnitt 5) enthält die Diamantschichten<br />

und die amorphen Kohlenstoffschichten.<br />

Die Graphitschichten und die Plasmapolymerschichten<br />

sind dort nicht enthalten. Die<br />

Plasmapolymerschichten sind so vielfältig, dass sie<br />

im Rahmen dieser Richtlinie nicht erschöpfend behandelt<br />

werden können. Die Graphitschichten wiederum<br />

sind industriell nicht sehr stark vertreten, so<br />

dass eine Berücksichtigung nicht möglich ist.<br />

Es sind in dieser Richtlinie im Wesentlichen die<br />

Schichten behandelt, die industriell hergestellt<br />

werden. Nicht enthalten sind daher z. B. die a-C:X-<br />

und die ta-C:X-Schichten, die sich noch in der industriellen<br />

Entwicklung befinden oder zurzeit nur<br />

eine sehr eingeschränkte Verwendung finden.<br />

Bei den Anwendungen werden alle bekannten tribologischen<br />

Einsatzfälle der behandelten Kohlenstoffschichten<br />

berücksichtigt, also diejenigen, bei<br />

denen Verschleißschutz und/oder Reibung im Vordergrund<br />

stehen. Es sind somit sowohl Werkzeugbeschichtungen<br />

als auch Bauteilbeschichtungen<br />

einbezogen. Kohlenstoffschichten werden darüber<br />

hinaus auch für andere Zwecke eingesetzt, z. B. in<br />

optischen Anwendungen als Antireflexschicht.<br />

Alle Angaben in dieser Richtlinie beziehen sich<br />

auf typische Ausprägungen der Schichttypen. Reale<br />

Schichten können individuell davon abweichen,<br />

da es eine Vielzahl von Parametern gibt, die die<br />

Schichteigenschaften beeinflussen. Die Angaben<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

beziehen sich weiterhin auf Einschichtsysteme.<br />

Gerade bei den amorphen Kohlenstoffschichten<br />

gibt es oftmals Mehrschichtsysteme (Multilagen,<br />

Multilayerschichten). Deren Eigenschaften können<br />

von denen der Einschichtsysteme abweichen.<br />

Ebenfalls unberücksichtigt bleiben Zwischenschichten<br />

(z. B. Haftvermittlerschichten), die oft<br />

vor den amorphen Kohlenstoffschichten abgeschieden<br />

werden. Die Angaben gelten außerdem<br />

nur für Erstbeschichtungen. Eine Entschichtung<br />

und Wiederbeschichtung der Kohlenstoffschichten<br />

ist zwar prinzipiell möglich. Es kann jedoch bei einer<br />

Wiederbeschichtung zu Einbußen der Leistungsfähigkeit<br />

gegenüber einer Erstbeschichtung<br />

kommen. Gleiches gilt für eine Nachbeschichtung,<br />

das heißt für eine erneute Beschichtung ohne vorherige<br />

Entschichtung.<br />

Nicht zu den Kohlenstoffschichten gezählt werden<br />

Lacke und thermische Spritzschichten, die zwar<br />

auch zum überwiegenden Teil aus Kohlenstoff bestehen<br />

können, aber nicht mit PVD- oder CVD-<br />

Verfahren abgeschieden werden. Weiterhin nicht<br />

behandelt werden Oberflächenmodifikationsverfahren.<br />

Hierbei gibt es Verfahren, bei denen Kohlenstoff<br />

auf das Substrat gelangt, z. B. das Karburieren.<br />

Jedoch wird in diesem Fall der Kohlenstoff<br />

nicht abgeschieden, sondern dringt in die Randzone<br />

ein und stellt somit keine Beschichtung im eigentlichen<br />

Sinne dar.<br />

Zu den Kohlenstoffschichten im weiteren Sinne<br />

kann man auch Schichten zählen, die Verbindungen<br />

von Kohlenstoff und Stickstoff enthalten, die<br />

so genannten CNx-Schichten. Sie werden hier ebenfalls<br />

nicht behandelt. Literatur dazu siehe [1]<br />

bis [3].<br />

Über die Kohlenstoffschichten hinaus bieten die<br />

vier Blätter der Richtlinie <strong>VDI</strong> 3824 „Qualitätssicherung<br />

bei der PVD- und CVD-<br />

Hartstoffbeschichtung“ einen generellen Überblick<br />

über verschiedene Aspekte der Hartstoffbeschichtung.<br />

Im Einzelnen behandeln die einzelnen Blätter<br />

folgende Gesichtspunkte:<br />

• <strong>VDI</strong> 3824 Blatt 1 beschreibt die „Eigenschaften<br />

und Anwendungsgebiete von Hartstoffbeschichtungen“.<br />

• <strong>VDI</strong> 3824 Blatt 2 „Anforderungen an zu beschichtende<br />

Werkzeuge und Bauteile“ behandelt<br />

die beschichtbaren Werkstoffe und die Anforderungen<br />

an Werkzeuge und Bauteile aus<br />

diesen Werkstoffen.<br />

• <strong>VDI</strong> 3824 Blatt 3 „Fertigungsabläufe und<br />

-tätigkeiten“ bietet Informationen über die notwendigen<br />

Voraussetzungen für das erfolgreiche<br />

Qualitätsmanagement bei der PVD-/CVD-

– 4 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

Hartstoffbeschichtung einschließlich vorangehender<br />

und nachfolgender Arbeitsschritte und<br />

Prozesse.<br />

• <strong>VDI</strong> 3824 Blatt 4 „Prüfplanung für Hartstoffschichten“<br />

geht auf die Planung qualitätssichernder<br />

Prüfungen und die Verfahren zur Prüfung<br />

und Kontrolle grundlegender Eigenschaften<br />

von Hartstoffschichten ein.<br />

Speziell auf das „Beschichten von Werkzeugen der<br />

Kaltmassivumformung – CVD- und PVD-Verfahren“<br />

ist die Richtlinie <strong>VDI</strong> 3198 ausgerichtet.<br />

Neben beschichtungstechnischen Anforderungen<br />

hinsichtlich der Vorbehandlung sowie konstruktiven<br />

Forderungen an diese Werkzeuge gibt sie<br />

Hinweise zur Prüfung der beschichteten Umformwerkzeuge.<br />

Diese Aspekte lassen sich auch für das<br />

Beschichten anderer Werkzeuge und Bauteile anwenden.<br />

In Vorbereitung ist die Richtlinie <strong>VDI</strong> 3823 „Qualitätssicherung<br />

bei der Vakuumbeschichtung von<br />

Kunststoffen“, in deren Blättern neben anderen<br />

Schichten auch Polymerschichten behandelt werden,<br />

die durch Vakuumbeschichten auf Kunststoffen<br />

abgeschieden werden. Die verschiedenen Blätter<br />

umfassen die Teilbereiche „Eigenschaften,<br />

Anwendungen und Verfahren“, „Anforderungen an<br />

die zu beschichtenden Kunststoffe“, „Fertigungsabläufe<br />

und -tätigkeiten“ sowie „Prüfungen an vakuumbeschichteten<br />

Kunststoffteilen“.<br />

3 Grundlagen<br />

Zum Verständnis der Unterscheidungsmerkmale<br />

der Kohlenstoffschichten werden hier die grundlegenden<br />

physikalischen und chemischen Zusammenhänge<br />

dargestellt.<br />

3.1 Kristallgitter des Kohlenstoffs<br />

Kohlenstoff kann in reiner Form in verschiedenen<br />

Modifikationen vorkommen: in amorpher Form,<br />

also mit regelloser Anordnung der Atome (siehe<br />

Abschnitt 3.3) und in zwei verschiedenen Kristallmodifikationen,<br />

Diamant und Graphit. Diese<br />

beiden Kristallmodifikationen unterscheiden sich<br />

durch den Gitteraufbau. Das Kristallgitter bestimmt<br />

die wesentlichen Materialeigenschaften,<br />

wie z. B. Härte, Elastizität und Dichte.<br />

Beim Graphit ordnen sich um jedes Kohlenstoffatom<br />

drei weitere Atome an, wobei die vier Atome<br />

in einer Ebene liegen (Bild 1). Es bildet sich so ein<br />

Aufbau von aus Sechsecken bestehenden Atomlagen,<br />

die auf Grund eines geringen Atomabstandes<br />

(0,142 nm) eine sehr hohe innere Festigkeit besitzen.<br />

Zwischen den Atomlagen befindet sich jedoch<br />

ein relativ großer Abstand (0,333 nm). Die Atomlagen<br />

können daher untereinander bei Einwirken<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

von äußeren Kräften leicht verschoben werden.<br />

Diese Gleitebenen sind verantwortlich für die weiche,<br />

schmierende Wirkung von Graphit.<br />

Bild 1. Kristallgitter von Graphit<br />

Bild 2. Kristallgitter von Diamant<br />

Beim Diamant bildet jedes Kohlenstoffatom mit<br />

vier benachbarten Atomen eine tetraederförmige<br />

Anordnung (Bild 2). Bei dieser räumlichen Anordnung<br />

sind alle Atomabstände gleich gering<br />

(0,154 nm). Es wirken daher sehr hohe Bindungskräfte<br />

zwischen den Atomen, und zwar in allen<br />

Raumrichtungen. Daraus resultiert die hohe Festigkeit<br />

und die extreme Härte des Diamanten.<br />

3.2 Bindungstypen<br />

Die zu den beiden Kristallgittern zugehörigen<br />

Atombindungen kennzeichnet man mit den Bezeichnungen<br />

sp 2 und sp 3 . Die Buchstaben s und p<br />

bezeichnen dabei die Orbitale, auf denen sich die<br />

Elektronen befinden. Gegenüber der Grundverteilung<br />

beim einzelnen Kohlenstoffatom sind die<br />

Elektronen bei den Gitteranordnungen des Graphit<br />

und des Diamanten in so genannten „Hybridzuständen“<br />

auf die Orbitale verteilt. Sie werden durch<br />

die hochgestellten Zahlen unterschieden. Die sp 2 -<br />

Hybridisierung entspricht dem Graphit, jedes Koh-

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 5 –<br />

lenstoffatom ist also mit drei weiteren Atomen<br />

verbunden. Diamant ist in der sp 3 -Hybridisierung<br />

gebunden, bei der vier Atome um jedes Kohlenstoffatom<br />

angeordnet sind.<br />

Diese Bindungen können nicht nur bei Kristallen<br />

auftreten, also bei Festkörpern mit einer Fernordnung,<br />

sondern auch in amorphen Festkörpern, bei<br />

denen die Atome regellos angeordnet sind. Die<br />

Bindungen bestehen dann nur zwischen einzelnen,<br />

wenigen Atomen und nicht in einer Fernordnung<br />

über eine Vielzahl von Atomen. Die Bindungsarten<br />

beeinflussen die Materialeigenschaften der amorphen<br />

Kohlenstoffschichten wesentlich. Überwiegt<br />

der sp 2 -Bindungsanteil, ist die Schicht weicher,<br />

überwiegt der sp 3 -Anteil, ist die Schicht härter. Die<br />

extreme Härte des Diamanten wird mit einer<br />

amorphen Anordnung – selbst bei sehr hohen sp 3 -<br />

Anteilen – nicht erlangt. Sie erreicht man nur,<br />

wenn die Atome zusätzlich kristallin angeordnet<br />

sind.<br />

Diamantschichten und Graphitschichten sind von<br />

polykristalliner Natur (siehe Abschnitt 4.3). Bei<br />

Graphitschichten sind die Atome der Kristallite<br />

sp 2 -hybridisiert. Beim Diamant sind die Atome der<br />

Kristallite zu 100 % sp 3 -gebunden. Die Kristallitgrenzen<br />

des Diamanten (Korngrenzen) bestehen<br />

jedoch überwiegend aus sp 2 -hybridisiertem Kohlenstoff.<br />

Daher weisen Diamantschichten – unabhängig<br />

von der Kristallitgröße – stets einen geringen<br />

sp 2 -Anteil auf.<br />

Um Diamantschichten zu identifizieren und von<br />

anderen Kohlenstoffschichten zu unterscheiden,<br />

müssen zwei Bedingungen nachgewiesen werden:<br />

1. Die Schicht muss kristallin sein.<br />

2. Die Atome der Kristallite müssen sp 3 -gebunden<br />

sein.<br />

Die Kristallinität lässt sich durch Röntgenbeugung<br />

nachweisen. Die Klärung, ob es sich um das Graphit-<br />

oder das Diamantgitter handelt, lässt sich<br />

ebenfalls mit dem Röntgenbeugungsdiagramm<br />

durchführen. Die Anteile der sp 2 - und sp 3 -<br />

Hybridisierungen bei kristallinen und amorphen<br />

Kohlenstoffschichten können mit der Raman-<br />

Spektroskopie abgeschätzt werden.<br />

3.3 Atomnetzwerke der amorphen Kohlenstoffschichten<br />

In Bild 3 sind schematisch die Netzwerke von zwei<br />

verschiedenen amorphen wasserstoffhaltigen Kohlenstoffschichten<br />

dargestellt. Man erkennt, dass<br />

mit zunehmendem Wasserstoffgehalt der Vernetzungsgrad<br />

abnimmt. Dies führt zu weicheren<br />

Schichten.<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

schwarz: Kohlenstoffatom<br />

weiß: Wasserstoffatom<br />

oben: stark vernetzt, Wasserstoffanteil<br />

15 bis 25 At-%, harte Schicht<br />

unten: gering vernetzt, polymerartig, Wasserstoffanteil<br />

30 bis 50 At-%, weiche Schicht<br />

Bild 3. Schematische Darstellung der Netzwerke<br />

von amorphen Kohlenstoffschichten, zweidimensionale<br />

Projektion der dreidimensionalen Netzwerke<br />

3.4 Beschichtungsverfahren<br />

Die in Tabelle 1 zur Abscheidung der Kohlenstoffschichten<br />

angegebenen PVD- und CVD-Verfahren<br />

sind in der Richtlinie <strong>VDI</strong> 3198 beschrieben (siehe<br />

auch Glossar). Deshalb erfolgen an dieser Stelle<br />

nur einige ergänzende Hinweise.<br />

Die bei den Kohlenstoffschichten verwendeten<br />

chemischen Prozesse entsprechen oftmals nicht<br />

exakt der Definition der chemischen Gasphasenabscheidung,<br />

wie sie z. B. in der <strong>VDI</strong> 3198 gegeben<br />

ist. Es hat sich jedoch in der Fachwelt etabliert,<br />

den Begriff für diese Prozesse zu verwenden.<br />

Die zur Abscheidung der amorphen Kohlenstoffschichten<br />

eingesetzten CVD-Prozesse erfordern eine<br />

Plasma-Anregung der Gasphase. Diese Prozesse<br />

werden durch die Abkürzung PA für „plasma assisted“<br />

gekennzeichnet (plasma-unterstützt). In der<br />

Fachliteratur sind dafür auch die Begriffe „plasma<br />

activated“ (ebenfalls PA abgekürzt) und „plasma<br />

enhanced“ (PE) verbreitet.<br />

Die a-C:H:Me- (Nr. 2.6) und die a-C:H:X-<br />

Schichten (Nr. 2.7) werden üblicherweise mit einem<br />

Verfahren erzeugt, das pysikalische und chemische<br />

Anteile enthält. Es stellt damit eine Kombination<br />

aus PVD und PA-CVD dar. Sie können<br />

jedoch auch mit reinen PA-CVD-Verfahren hergestellt<br />

werden.<br />

Anmerkung: Bei den Nummerangaben handelt es sich um<br />

die Ordnungsnummern laut Tabelle 1.

– 6 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

4 Schichttypen<br />

Die systematische Einteilung der Kohlenstoffschichten<br />

mit den empfohlenen Abkürzungen ist in<br />

Tabelle 1 enthalten. Die Palette der Kohlenstoffschichten<br />

teilt sich in die folgenden drei Gruppen<br />

auf:<br />

1 Plasmapolymerschichten<br />

2 Amorphe Kohlenstoffschichten<br />

3 Kristalline Kohlenstoffschichten<br />

Die einzelnen Gruppen unterscheiden sich durch<br />

die Anordnung der Atome. So liegen bei den<br />

Plasmapolymerschichten die Atome in verketteter<br />

Form vor, wobei es zwischen den Ketten Quervernetzungen<br />

gibt. Bei den amorphen Kohlenstoffschichten<br />

liegen die Atome in vernetzter, regelloser<br />

Anordnung vor (Bild 3). Kristalline Kohlenstoffschichten<br />

sind durch eine regelmäßige Anordnung<br />

der Atome gekennzeichnet, so dass sie<br />

Kristalle bilden: das Graphit- oder das Diamantgitter<br />

(siehe Bild 1 und Bild 2).<br />

Der Wasserstoffgehalt und das Kristallgitter sind<br />

von generellem Einfluss auf die Eigenschaften der<br />

Kohlenstoffschichten, speziell auf die Härte. In<br />

Bild 4 ist eine grobe, schematische Einteilung der<br />

Kohlenstoffschichten nach diesen beiden Faktoren<br />

dargestellt. Die Linien kennzeichnen, dass dort<br />

Übergänge zwischen den jeweiligen Schichttypen<br />

vorhanden sind. Eine ähnliche Beziehung wie zur<br />

Härte besteht zum E-Modul der Schichten.<br />

Härte<br />

Diamant<br />

Graphit<br />

amorpher<br />

Kohlenstoff<br />

(DLC)<br />

Wasserstoffgehalt<br />

Plasmapolymer<br />

Bild 4. Schematische Einteilung der Kohlenstoffschichten<br />

nach Wasserstoffgehalt und Härte<br />

Die Vielfalt der Plasmapolymerschichten und der<br />

amorphen Kohlenstoffschichten wird in Bild 5<br />

deutlich, in dem die Kohlenstoffschichten in Abhängigkeit<br />

vom Wasserstoffgehalt und vom Verhältnis<br />

sp 2 -sp 3 -Hybridisierungen der C-C-Bindungen<br />

dargestellt sind. Exakte Abgrenzungen der<br />

Schichttypen sind nicht immer möglich.<br />

C(sp<br />

[at%]<br />

3 )<br />

C(sp 2 ) + C(sp 3 C(sp<br />

0 [at%] 100<br />

)<br />

3 )<br />

C(sp 2 ) + C(sp 3 C(sp<br />

0 [at%] 100<br />

)<br />

3 )<br />

C(sp 2 ) + C(sp 3 ) [at%]<br />

C(sp 3 )<br />

C(sp 2 ) + C(sp 3 ) [at%]<br />

C(sp 3 )<br />

C(sp 2 ) + C(sp 3 0 100<br />

)<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

Diamant<br />

ta-C:H<br />

ta-C<br />

a-C:H<br />

a-C:H:Me<br />

a-C:H:X<br />

Graphit<br />

Plasmapolymer<br />

a-C<br />

a-C:Me<br />

0 H H [at [at%] %]<br />

100<br />

C(sp<br />

100 [at%] 0<br />

2 )<br />

C(sp 2 ) + C(sp 3 C(sp<br />

100 [at%] 0<br />

)<br />

2 )<br />

C(sp 2 ) + C(sp 3 C(sp<br />

100 [at%] 0<br />

)<br />

2 )<br />

C(sp 2 ) + C(sp 3 ) [at%]<br />

C(sp 2 )<br />

C(sp 2 ) + C(sp 3 )<br />

Bild 5. Übersicht der Kohlenstoffschichten in Abhängigkeit<br />

vom Wasserstoffgehalt und vom Verhältnis<br />

der sp 2 -sp 3 -Hybridisierungen der C-C-<br />

Bindungen (siehe auch [4 bis 6])<br />

Die Einteilung der Schichttypen in Dünnschichten<br />

und Dickschichten in Tabelle 1 ist für die Diamantschichten<br />

wichtig (siehe Abschnitt 4.3.1)<br />

4.1 Plasmapolymerschichten<br />

Wasserstoffhaltige Kohlenstoffschichten mit einem<br />

Wasserstoffgehalt von über 40 At-% nennt man<br />

Plasmapolymerschichten. Sie entsprechen vom<br />

Material her den Polymeren (Kunststoffen). Die<br />

Abscheidung erfolgt mittels Plasma-Vakuumabscheideverfahren.<br />

Der Übergang zu den amorphen<br />

Kohlenstoffschichten (Wasserstoffgehalt unter<br />

40 At-%) ist jedoch fließend und eine<br />

Zuordnung daher nicht immer eindeutig durchzuführen.<br />

4.2 Amorphe Kohlenstoffschichten<br />

Die amorphen Kohlenstoffschichten haben typische<br />

Schichtdicken von 1 bis 5 µm und werden bei<br />

Beschichtungstemperaturen von Raumtemperatur<br />

bis ca. 300 °C abgeschieden. Sie werden in sieben<br />

Schichttypen eingeteilt, die mit der Abkürzung<br />

„a-C“ gekennzeichnet werden (a: amorph, C: chemisches<br />

Zeichen für Kohlenstoff). Diese Abkürzung<br />

wird zur Abgrenzung der sieben Schichttypen<br />

mit zusätzlichen Buchstaben (z. B. „Me“) versehen.<br />

Die Gruppe der amorphen Kohlenstoffschichten<br />

kann auch mit der englischen Bezeichnung „Diamond-like-carbon<br />

(DLC)“ bezeichnet werden. Die<br />

Bezeichnung „diamantähnlicher Kohlenstoff“ sollte<br />

ursprünglich auf die dem Diamanten ähnliche<br />

Härte dieser Schichten im Gegensatz zum Graphit<br />

hinweisen. Diese Bezeichnung ist jedoch in vielen<br />

Fällen nicht zutreffend, wenig aussagekräftig und<br />

unwissenschaftlich. Stattdessen sollte daher die<br />

Bezeichnung „amorphe Kohlenstoffschichten“<br />

verwendet werden.

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 7 –<br />

Es können zwei Untergruppen gebildet werden: die<br />

wasserstofffreien und die wasserstoffhaltigen<br />

amorphen Kohlenstoffschichten. Da auch ohne Zusatz<br />

von Wasserstoffgas geringe Mengen Wasserstoff,<br />

z. B. aus Restgasen, in die Schichten eingebaut<br />

werden, kann eine Grenze von ca. 3 At-%<br />

Wasserstoffanteil als Übergang von den wasserstofffreien<br />

zu den wasserstoffhaltigen Kohlenstoffschichten<br />

angesehen werden.<br />

4.2.1 Wasserstofffreie amorphe Kohlenstoffschichten<br />

Die in Tabelle 1 mit den Nummern 2.1 bis 2.3 gekennzeichneten<br />

wasserstofffreien amorphen Kohlenstoffschichten<br />

unterscheiden sich durch die<br />

Bindungsart der Kohlenstoffatome, die in den<br />

Schichten überwiegt, und durch eventuelle Zusatzstoffe.<br />

Nr. 2.1: Wasserstofffreie amorphe Kohlenstoffschichten<br />

a-C<br />

Je nachdem, wie viel Energie man den Teilchen<br />

bei der Abscheidung gibt, bilden sich die Kohlenstoffatome<br />

auf der Substratoberfläche überwiegend<br />

in einem der beiden Hybridzustände aus. Bei geringen<br />

Energien ergeben sich überwiegend sp 2 -<br />

Hybridisierungen. Die Schichten sind also weicher.<br />

Diese wasserstofffreien amorphen Kohlenstoffschichten<br />

erhalten die Abkürzung „a-C“ ohne Zusatzbuchstaben.<br />

Nr. 2.2.: Tetraedrische wasserstofffreie<br />

amorphe Kohlenstoffschichten<br />

ta-C<br />

Bei hohen Abscheideenergien bilden sich überwiegend<br />

sp 3 -Hybridisierungen der Tetraederanordnung,<br />

die zu höheren Härten und außerdem zu einer<br />

Zunahme der Druck-Eigenspannungen führen.<br />

Diese tetraedrischen wasserstofffreien amorphen<br />

Kohlenstoffschichten erhalten dann die Abkürzung<br />

„ta-C“.<br />

Nr. 2.3: Metallhaltige wasserstofffreie amorphe<br />

Kohlenstoffschichten<br />

a-C:Me<br />

Die dritte Variante unterscheidet sich von den<br />

a-C-Schichten durch den Zusatz von metallischen<br />

Elementen. Für tribologische Zwecke werden Metalle<br />

verwendet, bei denen das Metall als Verbindung<br />

mit dem Kohlenstoff in Form von Carbiden<br />

in die Schichten eingelagert wird. Typisch werden<br />

die Metalle der 4. bis 6. Nebengruppe des Periodensystems<br />

der Elemente verwendet. Durch den<br />

Einbau der Metallcarbide kann z. B. die Schichthaftung<br />

verbessert und die Reibung modifiziert<br />

werden. Außerdem werden die Schichten dadurch<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

elektrisch leitfähig. Diese metallhaltigen wasserstofffreien<br />

amorphen Kohlenstoffschichten werden<br />

mit „a-C:Me“ bezeichnet, wobei „Me“ für „Metall“<br />

steht. Es können stattdessen auch die konkreten<br />

Metalle bezeichnet werden, z. B. bei Wolfram<br />

a-C:W oder bei Titan a-C:Ti.<br />

4.2.2 Wasserstoffhaltige amorphe Kohlenstoffschichten<br />

Zur Kennzeichnung der wasserstoffhaltigen amorphen<br />

Kohlenstoffschichten (Nr. 2.4 bis Nr. 2.7)<br />

wird an die Abkürzung a-C ein H als chemisches<br />

Zeichen für Wasserstoff mit einem Doppelpunkt<br />

angehängt. Der Doppelpunkt deutet die chemische<br />

Bindung der beiden Elemente an. Die Bezeichnung<br />

„Kohlenwasserstoffschichten“ wird für diese<br />

Schichten nicht empfohlen. In der Chemie wird<br />

damit eine Stoffklasse bezeichnet, die nur aus Kohlenstoff<br />

und Wasserstoff besteht und eine definierte<br />

Struktur aufweist. Bei den wasserstoffhaltigen<br />

amorphen Kohlenstoffschichten kann man jedoch<br />

keine Strukturformel angeben. Die C-H-Bindungen<br />

können nur statistisch erfasst werden.<br />

Diese Schichten können weiter unterteilt werden in<br />

nicht modifizierte und modifizierte wasserstoffhaltige<br />

amorphe Kohlenstoffschichten. Modifizierte<br />

Schichten enthalten zusätzlich zum Wasserstoff<br />

noch weitere Elemente.<br />

Nr. 2.4: Wasserstoffhaltige amorphe<br />

Kohlenstoffschichten a-C:H<br />

Die nicht modifizierten wasserstoffhaltigen amorphen<br />

Kohlenstoffschichten, die neben dem Kohlenstoff<br />

nur Wasserstoff enthalten, werden mit<br />

„a-C:H“ abgekürzt (Bild 6). Die Menge des enthaltenen<br />

Wasserstoffs variiert stark und beeinflusst<br />

die Eigenschaften der Schicht. Je geringer der<br />

Wasserstoffanteil, desto stärker sind die Kohlenstoffatome<br />

vernetzt (siehe Bild 3) und desto härter<br />

ist die Schicht. Bei diesem Schichttyp kann entweder<br />

die sp 2 - oder die sp 3 -Bindung zwischen den<br />

Kohlenstoffatomen überwiegen.<br />

Bild 6. REM-Aufnahme der präparierten Bruchfläche<br />

einer a-C:H-Schicht (hell: metallische Zwischenschicht)

– 8 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

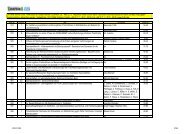

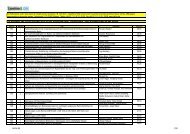

Tabelle 1. Einteilung der Kohlenstoffschichten (linker Tabellenteil), Erläuterung siehe Textteil<br />

Bezeichnung<br />

(englischer<br />

Name)<br />

Dünnschicht/<br />

Dickschicht<br />

1 Plasmapolymerschichten(plasmapolymer<br />

films)<br />

Kohlenstoffschichten<br />

2 Amorphe Kohlenstoffschichten<br />

(amorphous carbon films, diamond-like-carbon (DLC) films)<br />

Dünnschicht Dünnschicht<br />

Dotierung, wasserstofffrei wasserstoffhaltig<br />

Zusatzstoffe modifiziert modifiziert<br />

Kristallgröße<br />

auf der Wachstumsseite<br />

Überwiegende<br />

C-C-<br />

Bindungsart<br />

sp 2 oder sp 3 , lineare<br />

Bindung<br />

sp 2 sp 3 sp 2 sp 2 oder<br />

sp 3<br />

mit Metall mit Metall mit Nichtmetall<br />

sp 3 sp 2 sp 2<br />

Schicht-Nr. 1 2.1 2.2 2.3 2.4 2.5 2.6 2.7<br />

Bezeichnung Plasmapolymerschicht<br />

Empfohlene<br />

Abkürzung<br />

Weitere verbreitete,<br />

nicht<br />

mehr zu verwendendeBezeichnungen<br />

Englischer<br />

Name<br />

Abscheideverfahren <br />

wasserstofffreie<br />

amorphe<br />

Kohlenstoffschicht <br />

Tetraedrischewasserstofffreie<br />

amorphe<br />

Kohlenstoffschicht <br />

metallhaltigewasserstofffreie<br />

amorphe<br />

Kohlenstoffschicht <br />

WasserstoffhaltigeamorpheKohlenstoffschicht <br />

Tetraedrischewasserstoffhaltige<br />

amorphe<br />

Kohlenstof<br />

fschicht<br />

Metallhaltigewasserstoffhaltige<br />

amorphe<br />

Kohlenstoffschicht<br />

– a-C ta-C a-C:Me a-C:H ta-C:H a-C:H:Me<br />

(Me = W,<br />

Ti ...)<br />

plasma-polymer<br />

film<br />

DLC,<br />

graphitartigerKohlenstoff<br />

hydrogen<br />

free<br />

amorphous<br />

carbon film<br />

DLC, i-C,<br />

Diamant,<br />

amorpher<br />

Diamant<br />

tetrahedral<br />

hydrogen<br />

free<br />

amorphous<br />

carbon film<br />

Me-DLC,<br />

DLC<br />

metal<br />

containing<br />

hydrogen<br />

free<br />

amorphous<br />

carbon film<br />

DLC, Hartkohlenstoff <br />

hydrogenated<br />

amorphous<br />

carbon film<br />

DLC DLC,<br />

Me-DLC,<br />

Me-C:H,<br />

MeC:H<br />

tetrahedral<br />

hydrogenated<br />

amorphous<br />

carbon film<br />

PA-CVD PVD PVD PVD PA-CVD PVD,<br />

PA-CVD<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

metal containinghydrogenated<br />

amorphous<br />

carbon film<br />

PVD + PA-<br />

CVD,<br />

PA-CVD<br />

Modifiziertewasserstoffhaltige<br />

amorphe<br />

Kohlenstoffschicht<br />

a-C:H:X<br />

(X = Si, O,<br />

N, F, B ...)<br />

DLC<br />

modified<br />

hydrogenated<br />

amorphous<br />

carbon film<br />

PVD + PA-<br />

CVD,<br />

PA-CVD

1 bis 500 nm,<br />

nanokristallin<br />

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 9 –<br />

Tabelle 1. Einteilung der Kohlenstoffschichten (rechter Tabellenteil), Erläuterung siehe Textteil<br />

Kohlenstoffschichten<br />

3 Kristalline C-Schichten<br />

(crystalline carbon films)<br />

Diamantschichten<br />

(diamond films)<br />

Graphitschichten<br />

(graphite films)<br />

Dünnschicht Dickschicht (freitragend) Dünnschicht<br />

undotiert dotiert undotiert dotiert undotiert<br />

0,5 bis 10 µm,<br />

mikrokristallin<br />

0,1 bis 5 µm (5 µm bis) 80 bis 500 µm 80 bis 500 µm<br />

sp 3 sp 3 sp 3 sp 3 sp 3 sp 2<br />

3.1 3.2 3.3 3.4 3.5 3.6<br />

nanokristalline<br />

CVD-Diamantschicht<br />

mikrokristalline<br />

CVD-Diamantschicht<br />

dotierte<br />

CVD-Diamantschicht<br />

CVD-Diamant dotierter<br />

CVD-Diamant<br />

Graphitschicht<br />

– – – – – –<br />

PCD, PD, NCD PCD, PD PCD, PD Diamantkeramik Diamantkeramik<br />

nanocrystalline<br />

CVD diamond<br />

film<br />

microcrystalline<br />

CVD diamond<br />

film<br />

doped CVD diamond<br />

film<br />

CVD diamond doped CVD diamond<br />

graphite film<br />

aktivierte CVD aktivierte CVD aktivierte CVD aktivierte CVD aktivierte CVD CVD, PVD<br />

Lizenzierte Kopie von elektronischem Datenträger

– 10 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

Nr. 2.5: Tetraedrische wasserstoffhaltige<br />

amorphe Kohlenstoffschichten<br />

ta-C:H<br />

Auch bei den wasserstoffhaltigen amorphen Kohlenstoffschichten<br />

können sich überwiegend sp 3 -<br />

Hybridisierungen zwischen den Kohlenstoffatomen<br />

ausbilden [7]. Diese ta-C:H-Schichten werden<br />

zurzeit noch nicht industriell eingesetzt. Da sie jedoch<br />

bereits weit erforscht sind und ihre Eigenschaften<br />

bekannt sind, wurden sie in diese Richtlinie<br />

aufgenommen.<br />

Die modifizierten wasserstoffhaltigen amorphen<br />

Kohlenstoffschichten teilen sich nach den Modifizierungselementen<br />

in zwei weitere Gruppen auf:<br />

die metallhaltigen und die mit Nichtmetallen modifizierten<br />

wasserstoffhaltigen amorphen Kohlenstoffschichten.<br />

Die zusätzlich eingebauten Elemente<br />

werden mit ihren Kürzeln ebenfalls mit<br />

Doppelpunkt an die Abkürzung a-C:H angehängt<br />

(z. B. a-C:H:Si:O).<br />

Nr. 2.6: Metallhaltige wasserstoffhaltige<br />

amorphe Kohlenstoffschichten<br />

a-C:H:Me<br />

Die metallhaltigen wasserstoffhaltigen amorphen<br />

Kohlenstoffschichten enthalten metallische Elemente,<br />

z. B. Wolfram (a-C:H:W) oder Titan<br />

(a-C:H:Ti). Die Motivation besteht, wie bei den<br />

metallhaltigen wasserstofffreien amorphen Kohlenstoffschichten,<br />

darin, die tribologischen Eigenschaften<br />

der Schicht zu beeinflussen (siehe Abschnitt<br />

4.2.1, Nr. 2.3).<br />

Nr. 2.7: Modifizierte wasserstoffhaltige<br />

amorphe Kohlenstoffschichten<br />

a-C:H:X<br />

Die mit Nichtmetallen modifizierten wasserstoffhaltigen<br />

amorphen Kohlenstoffschichten enthalten<br />

nichtmetallische Elemente, wie z. B. Silicium (Si),<br />

Sauerstoff (O), Stickstoff (N), Fluor (F) oder Bor<br />

(B), die teilweise auch Carbide bilden können<br />

(z. B. Si und B). Damit lassen sich spezielle Eigenschaften<br />

der Schicht, z. B. die Oberflächenenergie<br />

(Adhäsionsneigung, Benetzung), verändern. Weitere<br />

Eigenschaften, die mit diesen Zusatzelementen<br />

beeinflusst werden können, sind Temperaturbeständigkeit,<br />

Transluzenz, Farbe und UV-<br />

Beständigkeit.<br />

4.3 Kristalline Kohlenstoffschichten<br />

Die kristallinen Kohlenstoffschichten teilen sich<br />

auf in Diamantschichten und in Graphitschichten.<br />

Unterscheiden lassen sie sich, wie in Abschnitt 3.2<br />

erläutert, durch die Hybridisierung der Kohlenstoffbindungen.<br />

Die Kohlenstoffatome der Graphitschichten<br />

sind sp 2 -hybridisiert, die der Dia-<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

mantschichten sind sp 3 -hybridisiert. Beide<br />

Schichten enthalten neben dem Kohlenstoff an den<br />

Korngrenzen auch sehr geringe Mengen Wasserstoff.<br />

4.3.1 Diamantschichten<br />

Die Diamantschichten weisen einen sehr großen<br />

Schichtdickenbereich von typisch 1 µm bis 2 mm<br />

auf und werden bei Beschichtungstemperaturen<br />

von ca. 600 bis 1000 °C abgeschieden.<br />

Die CVD-Diamantschichten sind polykristallin,<br />

das heißt, die Schicht stellt einen Vielkristall bestehend<br />

aus einzelnen, direkt aneinandergrenzenden<br />

Kristalliten dar. Abzugrenzen sind sie gegen<br />

den Schneidstoff „Polykristalliner Diamant“, den<br />

man „PKD“ abkürzt (englisch „PCD“, „polycrystalline<br />

diamond“). Hierbei handelt es sich um<br />

einen Verbundwerkstoff, der Diamant enthält. Zu<br />

seiner Herstellung werden Diamantkristallkörner<br />

mit Größen im Mikrometerbereich zusammen mit<br />

einem metallischen Binder, z. B. Cobalt, gemischt,<br />

gepresst und gesintert. PKD stellt keine Schicht<br />

dar, sondern wird als massiver Schneidstoff, meist<br />

in Plattenform verarbeitet. Nach DIN ISO 513 wird<br />

PKD mit den Kennbuchstaben DP bezeichnet.<br />

Bei den Diamantschichten unterscheidet man die<br />

Diamantdünnschichten und die Diamantdickschichten.<br />

Unter einer Diamantdünnschicht versteht<br />

man üblicherweise eine Schicht mit maximal<br />

ca. 40 µm Dicke (siehe Tabelle 2). Diamantdickschichten<br />

haben typischerweise Dicken von 0,3 bis<br />

2,0 mm, können in bestimmten Fällen jedoch auch<br />

Schichtdicken bis hinunter zu ca. 20 µm aufweisen.<br />

Im Dickenbereich zwischen ca. 20 und 40 µm<br />

gibt es also sowohl Diamantdünnschichten als auch<br />

Diamantdickschichten.<br />

Als zusätzliches Unterscheidungsmerkmal wird<br />

daher die weitere Verarbeitung der Schicht herangezogen.<br />

Diamantdünnschichten dienen der direkten<br />

Beschichtung von Bauteilen, z. B. Werkzeugen.<br />

Diamantdickschichten werden dagegen in der<br />

Regel auf einem Hilfssubstrat abgeschieden und<br />

anschließend von diesem Substrat abgelöst. Diese<br />

Diamantplatten werden dann als freistehender Diamant,<br />

z. B. als Strahlungsfenster, eingesetzt oder<br />

auf Träger montiert, in der Regel durch Vakuumlöten,<br />

um daraus z. B. Werkzeuge herzustellen. Da es<br />

sich dann nicht mehr explizit um eine Schicht handelt,<br />

spricht man dann oft nicht mehr von CVD-<br />

Diamantschichten, sondern von CVD-Diamant.<br />

Technologisch gibt es keine prinzipiellen Unterschiede<br />

zwischen der Abscheidung von Diamantdünnschichten<br />

und der Abscheidung von Diamantdickschichten.<br />

Im Unterschied zu konventionellen<br />

CVD-Verfahren muss bei der CVD-Abscheidung

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 11 –<br />

von Diamant eine Aktivierung der Gasphase erfolgen.<br />

Es werden dazu sehr hohe Gastemperaturen<br />

von über 2500 °C erzeugt, um bestimmte chemische<br />

Reaktionen in der Gasphase zu initiieren. Die<br />

Aktivierung kann mit einem Plasma (PA-CVD),<br />

mit durch Widerstandsheizung elektrisch aufgeheizten<br />

Drähten (Heißdraht-Verfahren, Hot-<br />

Filament-Verfahren), mit einer Flamme oder mit<br />

einem Laserstrahl erfolgen.<br />

Prinzipiell können mit allen Aktivierungsverfahren<br />

sowohl Dünnschichten als auch Dickschichten<br />

hergestellt werden. Für Dickschichten hat die<br />

plasmaaktivierte Abscheidung die größte Verbreitung.<br />

Für Dünnschichten sind Plasmaaktivierung<br />

und Heißdrahtaktivierung ungefähr gleich stark<br />

verbreitet.<br />

Ein weiteres Unterscheidungsmerkmal der Diamantschichten<br />

besteht in der Dotierung. Neben den<br />

üblicherweise undotierten Schichten gibt es sowohl<br />

bei den Dünnschichten als auch bei den Dickschichten<br />

dotierte Varianten (Nr. 3.3 und Nr. 3.5),<br />

um eine elektrische Leitfähigkeit zu erzeugen. Bei<br />

den Diamantdickschichten kann man so außerdem<br />

eine Farbgebung erreichen. (Mit Bor erreicht man<br />

eine Blaufärbung des Diamanten, mit Stickstoff eine<br />

gelbe oder braune Farbe.)<br />

Die Diamantdünnschichten haben in der Regel<br />

aufgrund der Schichtrauheit und der Korngrenzen<br />

ein graues Aussehen. Abgelöste Diamantdünnschichten<br />

zeigen wie die Diamantdickschichten eine<br />

gewisse Transluzenz.<br />

Zum Aufwachsen von Diamantschichten müssen<br />

sich im Allgemeinen Diamantkeime auf der Substratoberfläche<br />

befinden, die als Startkristalle dienen<br />

und von denen aus die Schicht wächst. Das<br />

kann entweder dadurch geschehen, dass kleine, nanometergroße<br />

Diamantkristalle aufgebracht werden,<br />

oder in-situ durch das Auftreffen von beschleunigten<br />

Kohlenstoffmolekülen im Vakuum,<br />

z. B. durch das Anlegen einer Spannung an das<br />

Substrat (Bias-Bekeimung).<br />

Nr. 3.1: Nanokristalline CVD-Diamantschichten<br />

Die undotierten Diamantdünnschichten werden<br />

aufgeteilt nach ihrer Kristallitgröße. Zur Herstellung<br />

von nanokristallinen Diamantschichten (Bild<br />

7) werden die Wachstumsbedingungen so eingestellt,<br />

dass ständig neue Keime entstehen. Ein Größenwachstum<br />

einzelner Kristallite ist so nicht möglich.<br />

Die Kristallitgröße bleibt über die gesamte<br />

Schichtdicke stets im Nanometerbereich, so dass<br />

die Schichten im Vergleich zu den statistisch orientierten,<br />

mikrokristallinen Diamantschichten keine<br />

erkennbare Struktur und eine wesentlich glattere<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

Oberfläche aufweisen (Bild 8). Als Maßstab zur<br />

Unterscheidung dient die sichtbare laterale Kristallitgröße<br />

an der Schichtoberseite.<br />

Bild 7. Schematisches Wachstumsmodell einer<br />

nanokristallinen Diamantschicht unten: Substratseite;<br />

oben: Wachstumsseite; Schwarz sind die<br />

Keime dargestellt, unten: vor der Beschichtung<br />

aufgebrachte Keime; in der Schicht bilden sich<br />

während des Wachstums Sekundärkeime.<br />

Bild 8. REM-Aufnahme der präparierten Bruchfläche<br />

einer nanokristallinen Diamantschicht auf<br />

Hartmetall<br />

Nr. 3.2: Mikrokristalline CVD-Diamantschichten<br />

Die standardmäßigen Diamantschichten werden<br />

mikrokristallin abgeschieden. Die Kristallite wachsen<br />

dabei, ausgehend von den Keimen, je nach ihrer<br />

Kristallorientierung unterschiedlich schnell, so<br />

dass langsam wachsende von schnell wachsenden<br />

Kristalliten überwachsen werden (Bild 9). Dadurch<br />

wird die Kristallitgröße an der Oberfläche der<br />

Schicht mit zunehmender Schichtdicke stetig größer<br />

und es bildet sich das typische Aussehen einer<br />

mikrokristallinen CVD-Diamantschicht mit scharfkantigen<br />

Kristallflächen (Bild 10). Wenn alle Kristallorientierungen<br />

zufällig und gleichmäßig verteilt<br />

vorkommen, nennt man diese Schichten statistisch<br />

orientiert.

– 12 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

Bild 9. Schematisches Wachstumsmodell einer<br />

mikrokristallinen Diamantschicht unten: Substratseite;<br />

oben: Wachstumsseite; schwarz: vor der<br />

Beschichtung aufgebrachte Diamantkristalle als<br />

Keime<br />

Bild 10. REM-Aufnahme einer mikrokristallinen,<br />

statistisch orientierten CVD-Diamantschicht<br />

Die genannten Schichttypen können auch kombiniert<br />

werden, z. B. eine mikrokristalline Schicht als<br />

Unterlage mit einer nanokristallinen Schicht als<br />

Abschluss oder Multilayer-Schichten, bei denen<br />

sich die beiden Schichttypen mehrfach abwechseln<br />

(Bild 11).<br />

Bild 11. REM-Aufnahme der präparierten Bruchfläche<br />

einer Multilayer-Diamantschicht<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

Durch bestimmte Wachstumsbedingungen kann<br />

man gezielt einzelne Kristallorientierungen und<br />

Kristallformen (Habitus) während des Schichtwachstums<br />

bevorzugen. Man erhält dann so genannte<br />

texturierte Schichten. Wenn z. B. bei cubooktahedrischem<br />

Kristallhabitus die Vierecke der<br />

einzelnen Kristallite bevorzugt nach oben zeigen,<br />

bilden sich im Gegensatz zu den statistisch orientierten<br />

Diamantschichten nach einiger Wachstumszeit<br />

sehr glatte Schichten (Bild 12). Diese Schichtausprägung<br />

nennt man „{001}-Textur“.<br />

Bild 12. Schematisches Wachstumsmodell einer<br />

{001}-texturierten Diamantschicht [8]<br />

a) niedrige Schichtdicke<br />

b) Schichtdicke 60-mal so hoch<br />

d Längeneinheit<br />

Der Vollständigkeit halber wird darauf hingewiesen,<br />

dass CVD-Diamantschichten in weiteren Kristallausprägungen<br />

und Topographien auftreten können,<br />

die jedoch für tribologische Zwecke zurzeit<br />

nicht verwendet werden. Ein Beispiel dafür ist eine<br />

Struktur, die in der englischsprachigen Fachliteratur<br />

als „Ball-like“, „Ballas“ oder „Cauliflower“ bezeichnet<br />

wird.

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 13 –<br />

Nr. 3.3: Dotierte CVD-Diamantschichten<br />

Die dotierten Diamantdünnschichten können sowohl<br />

nano- als auch mikrokristallin ausgeführt<br />

werden. Eine Farbigkeit wie bei den dotierten Diamantdickschichten<br />

lässt sich nicht beobachten.<br />

Nr. 3.4: CVD-Diamant und<br />

Nr. 3.5: Dotierter CVD-Diamant<br />

Da die Abscheidung prinzipiell gleich verläuft, unterscheiden<br />

sich die Diamantdickschichten, „CVD-<br />

Diamant“ genannt, nicht prinzipiell von den Diamantdünnschichten.<br />

Sie werden in der Regel unter<br />

Bedingungen abgeschieden, die zu mikrokristallinen<br />

Schichten führen, da dabei die Schichtrate<br />

deutlich höher ist als für nanokristalline Schichten.<br />

Außerdem lassen sich so Schichten mit höherer<br />

Transparenz erzeugen. Bei den sehr hohen<br />

Schichtdicken von bis zu 2 mm ist es allerdings<br />

nicht mehr sinnvoll, von Mikrokristallinität zu<br />

sprechen (Bild 13).<br />

Bild 13. REM-Aufnahme des Querschliffs durch eine<br />

Diamantdickschicht<br />

unten: Substratseite; oben: Wachstumsseite<br />

4.3.2 Graphitschichten<br />

Im Bereich der tribologischen Anwendungen werden<br />

Graphitschichten als Deckschichten eingesetzt<br />

und erfüllen dann – über einer tragenden Hartstoffschicht<br />

– eine Festschmierstofffunktion. Graphitschichten<br />

werden außerdem angewendet als Widerstandsschichten<br />

für die Elektronik oder zum<br />

Bedampfen von Proben für die Rasterelektronenmikroskopie.<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

5 Schichteigenschaften<br />

Die wichtigsten tribologischen Schichteigenschaften<br />

der verschiedenen Kohlenstoffschichttypen<br />

sind in Tabelle 2 enthalten.<br />

Alle Angaben gelten, wenn nicht anders angegeben,<br />

für übliche Bedingungen und typische<br />

Schichtausprägungen. Die Eigenschaften beeinflussen<br />

sich gegenseitig. Bestimmte Eigenschaften<br />

sind z. B. stark von der Temperatur, der Schichtdicke<br />

oder der Luftfeuchte abhängig. Die Angaben<br />

sind daher nicht als allgemeingültige Festwerte zu<br />

verstehen. Ebenso können bestimmte Funktionseigenschaften<br />

durch individuelle Randbedingungen<br />

schlechter oder gar nicht erfüllt werden.<br />

Eine zentrale Eigenschaft von Beschichtungen ist<br />

die Schichthaftung. Da sie eine komplexe Systemeigenschaft<br />

ist, das heißt von Substrat, Schicht,<br />

Vorbehandlung, Beschichtungsprozess und Belastung<br />

abhängt, können in dieser Richtlinie keine<br />

allgemeingültigen Aussagen dazu gemacht werden.<br />

Ohne weiteres ist die Schichthaftung, das heißt die<br />

Kraft zur Ablösung der Schicht, nicht zu messen.<br />

Zur Bewertung der Schichthaftung erzeugt man<br />

daher mit standardisierten Verfahren eine lokale<br />

Ablösung der Schicht. Die Bewertung der Schichthaftung<br />

erfolgt entweder über den Zeitpunkt oder<br />

über die Ausprägung der Schichtablösung, siehe<br />

auch <strong>VDI</strong> 3198, <strong>VDI</strong> 3824 Blatt 4 und [9].<br />

5.1 Hinweise für die Bestimmung der<br />

Schichteigenschaften<br />

Bei den folgenden Ausführungen handelt es sich<br />

nicht um Prüfvorschriften im normativen Sinne.<br />

Sie sind vielmehr als Hinweise gedacht, die helfen<br />

sollen, die in der Tabelle 2 enthaltenen Daten und<br />

Bewertungen auf ihre konkrete Gültigkeit für spezifische<br />

Anwendungen einschätzen zu können. Die<br />

erwähnten Analysemethoden sind außerdem geeignet,<br />

vorliegende Kohlenstoffschichten so zu<br />

charaktierisieren, dass sie einem Schichttyp zugeordnet<br />

werden können.<br />

Normative Prüfvorschriften für Hartstoffschichten<br />

sind mit Verweisen auf andere Normen u. a. in der<br />

Richtlinie <strong>VDI</strong> 3824 Blatt 4 zusammengefasst<br />

(siehe Abschnitt 2). Im Folgenden wird stets auf<br />

diese und weitere vorhandene Normen verwiesen.<br />

Ergänzungen sind nur aufgeführt, wenn die Ausführungen<br />

der vorhandenen Normen nicht ausreichend<br />

für die spezifischen Verhältnisse der Kohlenstoffschichten<br />

sind oder die betreffende<br />

Schichteigenschaft dort nicht behandelt ist.<br />

Die ersten vier Schichteigenschaften beziehen sich<br />

auf die verbreitete Gliederung des Verschleißes in<br />

vier Haupt-Verschleißmechanismen: Adhäsion,<br />

Abrasion, Oberflächenzerrüttung und tribochemi-

– 14 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

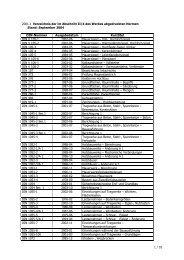

Tabelle 2. Schichteigenschaften (linker Tabellenteil), Erläuterung siehe Textteil<br />

Schicht-Nr. 1 2.1 2.2 2.3 2.4 2.5 2.6 2.7<br />

Bezeichnung<br />

Empfohlene<br />

Abkürzung<br />

Plasmapolymerschicht <br />

wasserstofffreie<br />

amorphe<br />

Kohlenstoffschicht <br />

Tetraedrischewasserstofffreie<br />

amorphe<br />

Kohlenstoffschicht <br />

metallhaltigewasserstofffreie<br />

amorphe<br />

Kohlenstoffschicht <br />

WasserstoffhaltigeamorpheKohlenstoffschicht <br />

TetraedrischewasserstoffhaltigeamorpheKohlenstoffschicht <br />

Metallhaltigewasserstoffhaltige<br />

amorphe<br />

Kohlenstoffschicht<br />

– a-C ta-C a-C:Me a-C:H ta-C:H a-C:H:Me<br />

(Me = W,<br />

Ti ...)<br />

Modifiziertewasserstoffhaltige<br />

amorphe<br />

Kohlenstoffschicht<br />

a-C:H:X<br />

(X = Si, O,<br />

N, F, B ...)<br />

Adhäsiv-Verschleißschutz ++++ ++++ +++ ++++ ++++ +++ ++ bis ++++<br />

Abrasiv-Verschleißschutz ++ +++ ++ ++ +++ + + bis ++<br />

Schutz gegen<br />

Oberflächenzerrüttung<br />

++ ++ ++++ ++ ++ ++++ ++++<br />

Schutz gegen Korrosion kein Schutz<br />

Reibungsreduzierung +++ +++ ++++ ++++ +++ +++ ++++<br />

Benetzbarkeit ++ + bis ++++ 1 )<br />

Sonderfunktionen Dekoration Dekoration Dekoration Diffusionsbarriere,<br />

Dekoration<br />

Typische Schichtdicke<br />

(Sonderfälle)<br />

1 bis 5 µm (1 nm bis)<br />

1 bis 3 µm<br />

Dekoration Dekoration Dekoration<br />

1 bis 5 µm 1 bis 5 µm 1 bis 5 µm 1 bis 5 µm<br />

(1 nm bis<br />

15 µm)<br />

Schichtrauheit Ra 0,2 bis 5 nm<br />

Farbeindruck und<br />

Helligkeit<br />

Menge Dotierung/Zusatzstoffe:<br />

schwarz schwarzgrau <br />

schwarzgrau <br />

schwarzgrau,dunkelbraun <br />

schwarzgrau,dunkelbraun <br />

schwarzgrau<br />

1 bis 5 µm<br />

transparent,<br />

schwarzgrau<br />

bis<br />

gelbbraun<br />

Wasserstoff in At-% > 40 0 bis 3 3 bis 40 3 bis 30 3 bis 40 3 bis 40<br />

Sonstiges in At-% – – Metall:<br />

– – Metall: 1 bis 20<br />

5 bis 30<br />

10 bis 30<br />

Max. Temperaturbeständigkeit<br />

in °C<br />

450 500 400 bis 600 400 500 350 bis 500 350 bis 500<br />

Wärmeleitfähigkeit bei<br />

RT in W/(m K)<br />

0,1 bis 10<br />

Wärmeausdehnung in<br />

2 · 10<br />

1/K<br />

–6 bis 3 · 10 –6 (Mittelwert für 25 bis 150 °C)<br />

Härte in GPa 10 bis 29 40 bis 90 8 bis 27 20 bis 40 ≤ 50 1 bis 20 7 bis 40<br />

Elastizitätsmodul in GPa 100 bis 290 200 bis 820 100 bis 200 25 bis 400 ≤ 300 150 bis 200 1 bis 400<br />

Spez. elektrischer Widerstand<br />

in Ωm<br />

Derzeitige Anwendungsgebiete<br />

10 bis 10 7 10 bis 10 7 10 –2 bis 10 10 4 bis 10 8 10 4 bis 10 8 10 –2 bis 10 > 10 4<br />

Maschinenelemente,<br />

Bauteile, Zerspanungs-,<br />

Schneid- und Umformwerkzeuge,<br />

biologische<br />

Anwendungen<br />

Maschinenelemente,<br />

Bauteile,<br />

Stanz-, Umform-,Spritzgusswerkzeuge <br />

Maschinenelemente,<br />

Bauteile,<br />

Zerspanungs-,<br />

Schneid-,<br />

Umformwerkzeuge<br />

biologische<br />

Anwendungen<br />

+, ++, +++, ++++ Ausprägung der Funktionseigenschaft RT ≡ Raumtemperatur<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

noch keine<br />

Maschinenelemente, Bauteile,<br />

Zerspanungs-,<br />

Schneid- und Umformwerkzeuge<br />

biologische<br />

Anwendungen<br />

1 ) auch Haftwirkung möglich

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 15 –<br />

Tabelle 2. Schichteigenschaften (rechter Tabellenteil), Erläuterung siehe Textteil<br />

3.1 3.2 3.3 3.4 3.5 3.6<br />

nanokristalline<br />

CVD-Diamantschicht<br />

mikrokristalline<br />

CVD-Diamantschicht<br />

dotierte<br />

CVD-Diamantschicht<br />

CVD-Diamant dotierter<br />

CVD-Diamant<br />

Graphitschicht<br />

– – – – – –<br />

++++<br />

++++<br />

++++<br />

++++<br />

++++<br />

+++<br />

Dekoration Dekoration elektrochemische<br />

Überspannung<br />

1 bis 20 µm<br />

(60 nm bis 40 µm)<br />

4 bis 20 µm<br />

(bis 40 µm)<br />

Wärmeleitung,<br />

Transparenz (IR,<br />

VIS, UV, Röntgen),<br />

Dekoration<br />

0,1 bis 10 µm (20 µm bis)<br />

0,3 bis 2 mm<br />

elektrische<br />

Leitfähigkeit, Dekoration<br />

0,3 bis 2 mm<br />

0,01 bis 0,05 µm 0,05 bis 0,3 µm 0,01 bis 0,1 µm 0,005 bis 0,05 µm<br />

grau grau grau transluzent bis<br />

schwarz<br />

transluzent-blau bis<br />

schwarz,<br />

gelb, braun<br />

– –<br />

< 1<br />

B: 0,1 bis 0,6 – B: 0,05 bis 1 %<br />

N: bis 0,1 %<br />

600 650 700 650 700<br />

500 bis 2000 1000 bis 2200 1000 bis 1100<br />

0,8 · 10 –6 (RT) bis 6,8 · 10 –6 (500 °C)<br />

60 bis 100<br />

800 bis 1100 1000 bis 1100<br />

10 9 bis 10 13 10 9 bis 10 13 10 –2 bis 10 3 10 9 bis 10 13 10 –2 bis 10 3<br />

Zerspanungs- und<br />

Schneidwerkzeuge,<br />

Schutz vor aggressiven<br />

chemischen<br />

Stoffen<br />

Zerspanungswerkzeuge<br />

(auch zum<br />

Schleifen),<br />

Schneidwerkzeuge,<br />

Maschinenelemente,<br />

Bauteile, Mikrosystemtechnik,<br />

Schutz vor aggressiven<br />

chemischen<br />

Stoffen<br />

Elektrochemie,<br />

Zerspanungs- und<br />

Schneidwerkzeuge,<br />

Schutz vor aggressiven<br />

chemischen<br />

Stoffen<br />

Wärmespreizer, Fenster für hohe<br />

Strahlungsintensitäten, Abricht-, Zerspanungs-,<br />

Schneid- und Umformwerkzeuge,<br />

Bauteile, Detektoren, akustische Bauteile<br />

Lizenzierte Kopie von elektronischem Datenträger

– 16 – <strong>VDI</strong> <strong>2840</strong> Entwurf Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004<br />

sche Reaktionen [10; 11]. Die Bewertungen in der<br />

Tabelle beziehen sich darauf, wie gut die verschiedenen<br />

Schichten das Substrat gegen diese Verschleißmechanismen<br />

schützen.<br />

5.1.1 Adhäsiv-Verschleißschutz<br />

Adhäsion ist die Ausbildung und Trennung von<br />

Grenzflächen-Haftverbindungen (z. B. „Kaltverschweißungen“,<br />

„Fressen“).<br />

Von entscheidender Bedeutung für die Ausbildung<br />

von adhäsivem Verschleiß sind stoffliche Wechselwirkungen<br />

auf atomarer und molekularer Ebene.<br />

Der Verschleißmechanismus beruht darauf, dass<br />

bei tribologischer Beanspruchung – besonders bei<br />

erhöhten Temperaturen – infolge hoher lokaler<br />

Pressungen an einzelnen Rauheitsspitzen schützende<br />

Deckschichten durchbrochen werden und<br />

lokale Grenzflächenbindungen entstehen (bei Metallen<br />

auch Kaltverschweißungen). Weisen diese<br />

eine höhere Festigkeit gegenüber den eigentlichen<br />

Kontaktpartnern auf, so erfolgt die Trennung bei<br />

Relativbewegung der Kontaktpartner nicht in der<br />

ursprünglichen Kontakt-Grenzfläche, sondern im<br />

angrenzenden Volumen eines Partners.<br />

Der Adhäsiv-Verschleißschutz ist bei vielen Anwendungen<br />

ähnlich wichtig wie der Abrasiv-<br />

Verschleißschutz (siehe Abschnitt 5.1.2). Vor allem<br />

im Kontakt mit weichen oder klebrigen Gegenkörpern<br />

kommt es oft zu Problemen mit Anhaftungen<br />

oder Aufbauschneiden, die zum<br />

Herausreißen von Material führen können.<br />

Generell ist das Niveau des Adhäsivverschleißschutzes<br />

aller Kohlenstoffschichten gegenüber den<br />

klassischen Hartstoffschichten, z. B. den nitridischen<br />

oder carbidischen Schichten, deutlich höher.<br />

Daher werden Kohlenstoffschichten bevorzugt dort<br />

eingesetzt, wo nicht nur ein Abrasiv-, sondern auch<br />

ein Adhäsiv-Verschleißschutz gefordert wird.<br />

Adhäsivverschleiß lässt sich mit Tribometern testen,<br />

siehe <strong>VDI</strong> 3824 Blatt 4.<br />

5.1.2 Abrasiv-Verschleißschutz<br />

Abrasion ist definiert als Materialabtrag durch ritzende<br />

Beanspruchung (Mikrozerspanungsprozess).<br />

Dieser Verschleiß tritt nicht nur auf, wenn z. B. lose<br />

oder gebundene Partikel mit einer Kraft über die<br />

Oberfläche gleiten (analog zum Schleifen oder<br />

Läppen). Abrasivverschleiß findet auch statt, wenn<br />

in dem Gegenkörper, der mit einer Kraft über die<br />

Oberfläche gleitet, unterschiedlich harte Bestandteile<br />

enthalten sind. Beispiele sind Metall-Matrix-<br />

Komposite, bei denen Keramikpartikel in der Metallmatrix<br />

eingebunden sind, aber auch kristalline<br />

Werkstoffe, wie Metalle oder Keramiken, bei denen<br />

unterschiedliche Phasen enthalten sind, z. B.<br />

Eisencarbide im Stahl.<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

Der Abrasivverschleiß wird mit Tribometern gemessen,<br />

siehe <strong>VDI</strong> 3824 Blatt 4. Eine verbreitete<br />

Methode zur Messung des Abrasivverschleißes<br />

von dünnen Schichten ist der Kalottenschleiftest<br />

(Calotest). Er basiert auf der Methode der Kalottenschliff-Vermessung<br />

zur Ermittlung der Schichtdicke<br />

(<strong>VDI</strong> 3824 Blatt 4). Eine Kugel mit definiertem<br />

Durchmesser drückt gegen den Prüfkörper und<br />

wird in Rotation versetzt. Unter Zugabe einer Poliersuspension<br />

wird eine Kalotte in die Schicht geschliffen.<br />

Zur Beurteilung des Verschleißschutzes<br />

wird das gemessene Kalottenvolumen herangezogen.<br />

Es laufen auf EU-Ebene Normungsaktivitäten<br />

(Europäisches Komitee für Normung CEN, Technical<br />

Comittee TC 184 Advanced technical ceramics,<br />

Working Group WG5 [12 bis 14]).<br />

Die hochharten Kohlenstoffschichten, wie ta-C und<br />

Diamant, lassen sich mit Tribometern oder dem<br />

Kalottenschleiftest nicht sinnvoll auf ihren Verschleiß<br />

hin bewerten, da die Prüfzeit zu lange wäre.<br />

Der Verschleißwiderstand von CVD-<br />

Diamantschichten gegen Abrasion wird oftmals<br />

mit Hilfe von Partikelstrahltests (Strahlverschleißtest)<br />

ermittelt [15 bis 19]. Dazu werden<br />

Hartstoffpartikel aus z. B. Korund, Quarz, Siliciumcarbid<br />

oder Glas mit einem Druckluftstrahl unter<br />

definierten Bedingungen schräg auf die beschichtete<br />

Oberfläche gestrahlt und der<br />

Masseverlust oder das Verschleißvolumen bewertet.<br />

Mit dem Partikelstrahltest kann auch der<br />

Schutz gegen Oberflächenzerrüttung und die<br />

Schichthaftung beurteilt werden (siehe Abschnitt<br />

5.1.3).<br />

5.1.3 Schutz gegen Oberflächenzerrüttung<br />

„Oberflächenzerrüttung“ ist definiert als Ermüdung<br />

und Rissbildung in Oberflächenbereichen<br />

durch tribologische Wechselbeanspruchungen, die<br />

zu Materialtrennungen führen (z. B. „Grübchen“).<br />

Die Oberflächenzerrüttung lässt sich mit der Methode<br />

der Kavitationserosion messen (siehe<br />

ASTM G32-98). Dabei nutzt man den Effekt, dass<br />

beim Einbringen von Ultraschallschwingungen in<br />

eine Flüssigkeit Kavitationsblasen entstehen. Lokal<br />

wird durch die Druckschwankungen der Dampfdruck<br />

unterschritten. Die entstehende Gasblase<br />

schnürt ein und teilt sich. Dabei entsteht ein kurzzeitiger<br />

Flüssigkeitsstrahl mit sehr hohen Geschwindigkeiten<br />

von bis zu 200 m/s. Dieser Strahl<br />

übt eine Erosionswirkung auf die in der Nähe befindlichen<br />

Festkörperoberflächen aus. Die Erosion<br />

wird als Masseverlust oder als Verschleißvolumen<br />

bewertet [20; 21].<br />

Bei Diamantschichten benötigt man mit dem Kavitationserosionstest<br />

sehr lange Testzeiten oder er-

Alle Rechte vorbehalten © Verein Deutscher Ingenieure, Düsseldorf 2004 Entwurf <strong>VDI</strong> <strong>2840</strong> – 17 –<br />

reicht gar keine Schädigung. Daher wird für diese<br />

Schichten ebenfalls der Partikelstrahltest angewendet,<br />

mit dem auch der Abrasiv-Verschleiß gemessen<br />

wird (siehe Abschnitt 5.1.2). Im Gegensatz<br />

zu dem dort verwendeten schrägen Einfallswinkel<br />

wird zur Bewertung der Oberflächenzerrüttung der<br />

Strahl senkrecht zur Probe ausgerichtet. Durch die<br />

Auftreffimpulse entsteht so eine ermüdende Wechselbeanspruchung.<br />

Mit der gleichen Versuchsmethode<br />

wird außerdem die Schichthaftung von Diamantschichten<br />

beurteilt, da auch das Interface<br />

zwischen Schicht und Substrat auf Ermüdung belastet<br />

wird und zum lokalen Abplatzen der Schicht<br />

führen kann.<br />

5.1.4 Schutz gegen tribochemischen<br />

Verschleiß und Korrosion<br />

Der vierte tribologische Haupt-Verschleißmechanismus<br />

der tribochemischen Reaktionen beinhaltet,<br />

dass die Schicht chemisch angegriffen wird. Dieser<br />

Verschleißmechanismus wird hier mit der Korrosion<br />

zusammen behandelt, also dem chemischen<br />

oder elektrochemischen Angriff ohne zusätzliche<br />

tribologische Einwirkung.<br />

Alle Kohlenstoffschichten sind generell chemisch<br />

sehr resistent. Ihre Schutzwirkung ist abhängig von<br />

der Porosität der Schicht. An den Poren kann es<br />

zur Ausbildung lokaler galvanischer Elemente und<br />

dadurch zur Lochkorrosion kommen. Speziell bei<br />

den amorphen Kohlenstoffschichten ist der Schutz<br />

nur mit erhöhtem Mehraufwand erreichbar, da diese<br />

Schichten oft eine gewisse Porosität aufweisen.<br />

Ergänzend wird darauf verwiesen, dass die Diamantschichten<br />

ab ca. 600 °C in Anwesenheit von<br />

Sauerstoff zu oxidieren beginnen (siehe Abschnitt<br />

5.1.12).<br />

Messverfahren sind in <strong>VDI</strong> 3824 Blatt 4 genannt.<br />

5.1.5 Reibungsreduzierung<br />

Der Reibbeiwert lässt sich durch Messung der<br />

Tangentialkraft mit den Tribometern bestimmen,<br />

die zur Ermittlung des Verschleißschutzes benutzt<br />

werden (<strong>VDI</strong> 3824 Blatt 4). Zahlenwerte lassen<br />

sich hier nicht angeben, da die Reibbeiwerte stark<br />

vom Material des Gegenkörpers und von den Umgebungsbedingungen,<br />

z. B. der Luftfeuchtigkeit,<br />

abhängen. Generell lässt sich jedoch sagen, dass<br />

alle Kohlenstoffschichten im Vergleich zu den<br />

konventionellen Hartstoffschichten (Nitride, Carbide,<br />

Oxide) sehr geringe Reibbeiwerte mit allen<br />

Gegenkörperwerkstoffen aufweisen.<br />

Die in der Tabelle enthaltene Bewertung bezieht<br />

sich auf Stahl als Gegenkörperwerkstoff, die Umgebungsbedingungen<br />

sind Raumtemperatur und<br />

Lizenzierte Kopie von elektronischem Datenträger<br />

maximal 50 % Luftfeuchtigkeit.<br />

Bei den Diamantschichten muss beachtet werden,<br />

dass die Reibung stark abhängig von der Schichtrauheit<br />

ist. Die Rauheit kann eine zusätzliche mechanische<br />

Verklammerung oder auch eine Zerspanung<br />

des Gegenkörpers bewirken, die die<br />

Reibkraft erhöht. Die Rauheit bewirkt auch ein<br />

ausgeprägtes Einlaufverhalten, das heißt, die Reibkraft<br />

sinkt nach einem höheren Anfangswert auf<br />

einen gleichmäßigen, niedrigeren Dauerwert.<br />

5.1.6 Benetzbarkeit<br />

Hohe Werte bei dieser Eigenschaft bedeuten gute<br />

Benetzbarkeit, also schlechte Antihafteigenschaft.<br />

Der physikalische Parameter, der die Benetzbarkeit<br />

beschreibt, ist die freie Oberflächenenergie, die<br />

man bei Flüssigkeiten auch „Oberflächenspannung“<br />

nennt. Berechnet wird die freie Oberflächenenergie<br />

im Allgemeinen auf Basis von Kontaktwinkelmessungen.<br />

Hierbei werden die<br />

Benetzungswinkel unterschiedlicher Lösemittel auf<br />

der Oberfläche eines Festkörpers gemessen. Ein<br />

Kontaktwinkel von 0° bedeutet vollständige Benetzung,<br />

bei einem theoretischen Winkel von 180°<br />

findet gar keine Benetzung statt. Aus den Kontaktwinkeln<br />

lassen sich anhand verschiedener verbreiteter<br />

Modelle die Oberflächenenergien berechnen.<br />

Normen zur Messung der Oberflächenenergie liegen<br />

nicht vor, siehe auch [22 bis 24].<br />

5.1.7 Sonderfunktionen<br />

In der Zeile „Sonderfunktionen“ der Tabelle werden<br />

Schichtfunktionen genannt, die außerhalb der<br />

davor aufgeführten tribologischen Funktionen liegen.<br />

Da sich die Richtlinie auf den tribologischen<br />

Einsatz der Schichten beschränkt, werden diese<br />

Funktionseigenschaften nicht näher charakterisiert.<br />

5.1.8 Schichtdicke<br />

Eine sehr objektive, direkt messende, allerdings<br />