Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

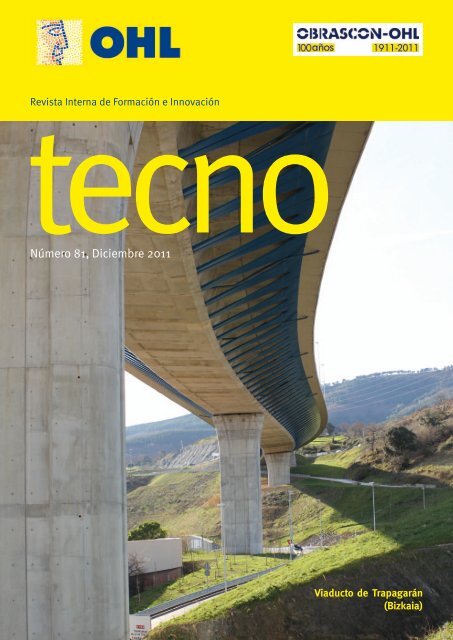

Revista Interna de Formación e Innovación<br />

tecno<br />

Número 81, Diciembre 2011<br />

Viaducto de Trapagarán<br />

(Bizkaia)

Colaboradores<br />

Comité de Redacción<br />

Jaime Alarcón<br />

Manuel Alpañés<br />

Luis García-Linares<br />

Enrique Martínez de Angulo<br />

Gregorio Nieto<br />

Manuel Villén<br />

Dirección de la Línea Editorial<br />

Manuel Villén<br />

Asesor Jefe de Redacción<br />

Jaime Alarcón<br />

Colaboran en este número<br />

Jaime Alarcón L. de la Manzanara<br />

Jaime Alarcón Moreno<br />

José Manuel Alarcón<br />

Jesús María Cruz<br />

Santiago Estevez Serrano<br />

Ricardo Muñoz Rodriguez<br />

Manuel Villén<br />

<strong>Tecno</strong><br />

Revista interna de Formación e<br />

Innovación<br />

Edita y Maqueta:<br />

Recol Networks, S.A.<br />

c/. Gobelas, 41 y 43. Bajo<br />

El Plantío - 28023 Madrid<br />

Tel. 91 282 71 40<br />

Fax 91 282 71 45<br />

www.recol.es<br />

Imprime:<br />

ORMAG S.L.<br />

Avda. de la Industria, 6-8<br />

Alcobendas (Madrid)<br />

Depósito Legal: M-31540 - 1991<br />

2<br />

Sumario<br />

3 Editorial<br />

4 El Adoquín cerámico<br />

6 Viaducto de Trapagarán<br />

20 OHL Industrial<br />

22 Puerto Errado 2<br />

6<br />

22<br />

30<br />

4<br />

30 Árboles extraordinarios<br />

36 Señalización e identifi cación<br />

de tuberías sometidas a<br />

presión<br />

38 OHL y FCC construyen el Altar<br />

del Papa en Cuatro Vientos<br />

en un tiempo record<br />

46 Escaparate de Novedades<br />

50 Noticias

Y MOVILIDAD<br />

GEOGRÁFICA<br />

EditorialINNOVACIÓN<br />

La movilidad geográfi ca ha sido siempre una nota característica de la edifi cación<br />

y de la obra civil en todo el mundo. En España, por ejemplo, la mayor parte de<br />

los aparejadores o arquitectos y los ingenieros de Caminos orientaron desde<br />

el principio de su quehacer profesional la actividad de éste hacia la construcción<br />

y durante los primeros años de esa actividad iban moviéndose por obras que se<br />

diseminaban por toda la geografía peninsular e insular española: ora un acueducto en<br />

Galicia, ora un hospital en Andalucía, ora una depuradora en Canarias, pueden servir de<br />

ejemplo en el recorrido inicial, primero, y luego, progresivamente, en el itinerario, ya no<br />

tan inicial del devenir profesional de muchos de ellos, de muchos de nosotros.<br />

Esta sempiterna movilidad ha sido algo muy arraigado en la profesión; las familias se<br />

movían al compás de las obras; y el profesional, que iba ascendiendo en su carrera,<br />

recibía además una adecuada compensación económica y benefi cios adicionales para<br />

su familia.<br />

No fue, por tanto, difícil ampliar esta movilidad a otros países extranjeros, en especial<br />

los hispanoamericanos, donde los inconvenientes de residir en un país foráneo,<br />

tales como el desarraigo que impone la emigración y la necesaria adaptación a las<br />

costumbres locales, son mucho más suaves y donde, además, se puede hacer uso<br />

de la lengua común. Y cuando las empresas constructoras españolas empezaron a<br />

ser internacionalmente pioneras en numerosos campos, la economía española se<br />

hizo exportadora y empezó la globalización, el mundo entero se convirtió en área de<br />

movilidad geográfi ca para muchos técnicos españoles titulados y especializados en los<br />

campos de la obra civil o la edifi cación.<br />

Pero las circunstancias han variado notablemente en los últimos años. Por un lado, el<br />

impresionante crecimiento de los medios de transporte, singularmente de las líneas<br />

aéreas que se han multiplicado y abaratado de forma hasta hace poco impensable, ha<br />

acercado entre sí todas las ciudades del mundo. Y las telecomunicaciones, Internet y<br />

telefonía móvil, han dejado atrás la incomunicación y la lejanía que antaño distinguía<br />

a muchas obras y lugares del mundo. Por otro lado, los alicientes económicos de<br />

la movilidad han disminuido notablemente debido a la feroz competencia que se<br />

genera en los mercados en crecimiento. Además la movilidad familiar, tras la continua,<br />

acelerada y afortunada incorporación de la mujer al mundo laboral, se ha hecho mucho<br />

más complicada que antaño. Así, como detalle, tiempo atrás en las visitas a obras<br />

coincidías solo con compañeros, ahora ellas están también ahí en igual número y<br />

trabajando igual de bien.<br />

Y llegados a este punto centremos de nuevo nuestra atención en el avance que ha<br />

supuesto la innovación tan patente en nuestro Grupo Empresarial, en cuanto a sus<br />

logros en ese campo de las telecomunicaciones. Hace no muchos años para hacer<br />

llegar un plano a un país lejano había que enviarlo por avión y esperar trámites<br />

aduaneros antes de que pudiera estar delante de un compañero que tal vez necesitara<br />

urgentemente evaluar la solución que se había cumplimentado ante una consulta suya<br />

a la Dirección Técnica de alguna de nuestras empresas.<br />

Hoy con la ayuda de Internet, fax, correo electrónico o videoconferencia, la ayudas de<br />

nuestros compañeros pueden llegar a su destino de forma prácticamente instantánea<br />

y aunque esa meta esté, por ejemplo, en China, Rusia o Turquía, esa lejanía geográfi ca<br />

se ve compensada por la proximidad profesional que, gracias a la innovación y a la<br />

tecnología, nos mantiene a todos unidos en continua y provechosa colaboración<br />

profesional.<br />

3

Materiales<br />

El adoquín<br />

cerámico<br />

PRESENTACIÓN<br />

En este capítulo acerca de los materiales de construcción hemos alternado las ideas de presentar<br />

productos muy modernos, algunos de ultimísima generación (Ver el grafeno en nuestro número<br />

anterior), con otros de índole clásica y uso tradicional en el campo constructivo pero en los que los<br />

adelantos de la tecnología los hayan mejorado y los avances de la innovación hayan propiciado<br />

para ellos una moderna utilización.<br />

Hoy nos referiremos al adoquín cerámico que es un material que se ha utilizado históricamente<br />

como pieza habitual en la pavimentación y que ahora se renovó para complementar sus cualidades<br />

estéticas con unas avanzadas prestaciones técnicas.<br />

El adoquín cerámico es un material de sencilla puesta en obra y que además requiere de un<br />

mantenimiento mínimo tras su colocación. Pero el gran salto de calidad que ha experimentado en<br />

los últimos años le permite ser una de las soluciones más rentables en la actualidad en términos<br />

calidad-estética.<br />

Esta evolución se inició en España con la introducción de la técnica de fabricación en calidad<br />

“klinker”, que le otorga una mayor resistencia mecánica, así como más capacidad para soportar<br />

temperaturas por debajo de los 0 grados.<br />

Terrassa ha renovado su centro urbano cubriendo zonas<br />

peatonales con adoquín rojo<br />

4<br />

VENTAJAS DEL ADOQUÍN CERÁMICO<br />

Durabilidad y permanencia del color: la pavimentación con<br />

adoquín cerámico tiene una vida útil superior a los 30 años.<br />

Mantenimiento económico: este tipo de pavimento requiere unos<br />

niveles mínimos de mantenimiento.<br />

Posibilidades expresivas: la gama de colores y formatos y<br />

las múltiples combinaciones en planta ofrecen una perfecta<br />

combinación entre técnica y estética.<br />

Cualidades físicas: el pavimento de adoquín cerámico no<br />

se deforma con las altas y bajas temperaturas ni con la<br />

contaminación, lluvias ácidas o posibles agentes agresivos.<br />

Facilidad en las reparaciones: la reutilización de los adoquines<br />

cerámicos es común y pueden volverse a utilizar cuantas veces sea<br />

necesario.<br />

Facilidad de ejecución: personal no especialista puede trabajar con<br />

este material de sencilla colocación.<br />

Costes: considerando las ventajas, se obtiene un pavimento<br />

óptimo desde el punto de vista coste-rendimiento.<br />

Amplia diversidad de utilización: se puede utilizar en multitud<br />

de espacios como áreas peatonales, zonas portuarias, mercados.<br />

naves industriales y lugares con ambiente agresivo.

EL “KLINKER”<br />

REVOLUCIONÓ LAS<br />

CALIDADES DEL ADOQUÍN<br />

CERÁMICO<br />

El adoquín “klinker” se fabrica a<br />

partir de arcillas de gran calidad<br />

que, al ser cocidas a altas temperaturas,<br />

forman un material con baja<br />

absorción de agua, mayor densidad<br />

y gran resistencia a la rotura.<br />

La revolución “klinker”, fruto de<br />

las inversiones de los fabricantes en<br />

innovación y mejora del producto,<br />

ha contribuido a perfeccionar técnicamente<br />

el adoquín sin alterar su<br />

naturaleza cerámica, que le confi ere<br />

prestaciones excepcionales en cuanto<br />

a durabilidad, reutilización y permanencia<br />

del color, principalmente.<br />

El adoquín cerámico es un material<br />

óptimo desde el punto de vista de<br />

coste-rendimiento para la ejecución<br />

de un pavimento por sus numerosas<br />

ventajas, bajo mantenimiento,<br />

mano de obra y herramientas de<br />

bajo coste, elevado valor residual<br />

por la posibilidad de reutilización<br />

de los adoquines, período de vida<br />

útil, etc. Así, los pavimentos de<br />

adoquín cerámico suponen una inversión<br />

rentable y duradera, de alto<br />

valor añadido.<br />

LA VIDA ÚTIL DEL<br />

ADOQUÍN CERÁMICO ES<br />

MÁS DE 30 AÑOS<br />

La vida útil de un pavimento construido<br />

con adoquín cerámico se<br />

prolonga por más de 30 años, un<br />

período durante el cual el material<br />

no debe perder ni consistencia ni<br />

belleza estética. Además, si se desea<br />

cambiar el aspecto del pavimento,<br />

se puede hacer con toda facilidad<br />

sustituyendo unas piezas por otras,<br />

cambiando el dibujo geométrico de<br />

su implantación sobre el pavimento,<br />

etc.<br />

Este material se puede utilizar para<br />

la construcción tanto de pavimentos<br />

rígidos como fl exibles. En el rígido,<br />

las piezas se unen con mortero<br />

y sobre una base rígida cubierta con<br />

el mismo material. Son aconsejables<br />

para superfi cies con pendiente su-<br />

Este material se puede utilizar para la construcción tanto de pavimentos rígidos<br />

como fl exibles<br />

perior al 9% y zonas con una proyección<br />

continuada de agua, como<br />

lavaderos de vehículos y bordes de<br />

piscinas.<br />

El pavimento fl exible consiste en la<br />

colocación de las piezas sobre una<br />

cama de arena gruesa, precompactada<br />

sin aglomerantes, rellenado<br />

posterior de las juntas con arena de<br />

menor grosor y compactación del<br />

conjunto. Al usar arena se reducen<br />

los costes, tanto en materiales, al<br />

evitar el empleo de morteros, como<br />

en mano de obra, y tampoco es necesario<br />

realizar juntas de dilatación<br />

en este tipo de adoquinado. Este pavimento,<br />

con una base bien calculada<br />

y eligiendo el modelo de adoquín<br />

adecuado, también permite la pavimentación<br />

de viales que soporten<br />

tráfi co de vehículos pesados.<br />

Los adoquines se presentan en unidades<br />

de dimensiones aproximadas<br />

(± 200 x 100 x 50) o en formatos<br />

de media pieza o pieza doble. Existe<br />

la posibilidad de fabricación de una<br />

amplia gama de piezas especiales en<br />

forma de canal, bordillo de calzada,<br />

bordillo jardinera invertible, soporte<br />

de rejas, adoquín de jardín, espiga,<br />

etc.<br />

Se desaconseja la utilización de piezas<br />

con tamaño inferior a medio<br />

adoquín.<br />

PAVIMENTOS<br />

EJECUTADOS CON<br />

ADOQUÍN CERÁMICO<br />

Una actuación en la que puede observarse<br />

la armonía con la que el<br />

adoquín cerámico puede adaptarse<br />

a una zona peatonal es la plaza<br />

del Ayuntamiento de Linares, en la<br />

provincia de Jaén. En esta obra, el<br />

adoquín cerámico resuelve el pavimento<br />

y, a la vez, combina estéticamente<br />

con un edifi cio histórico.<br />

La obra está realizada con adoquín<br />

cerámico de la compañía Cerámica<br />

Malpesa, en color rojo.<br />

Otro buen ejemplo se disfruta en la<br />

ciudad de Terrassa (Barcelona), en<br />

la que el Ayuntamiento ha realizado<br />

en los últimos años una ambiciosa<br />

apuesta de renovación del centro<br />

urbano, creando nuevas zonas peatonales.<br />

En esta obra, el adoquín<br />

cerámico está fabricado por Piera<br />

Ecocerámica y su color es el rojo<br />

rústico.<br />

LOS FABRICANTES DE<br />

ADOQUÍN CERÁMICO<br />

ESPAÑOLES<br />

Los fabricantes de adoquín cerámico<br />

se agrupan en la Asociación Española<br />

de Fabricantes de Ladrillos<br />

y Tejas, de la sección Adoquín Cerámico<br />

de Hispalyt. Las empresas<br />

agregadas son: Cerámica Añón, Cerámica<br />

Malpesa, Cerámica Nuestra<br />

Señora de la Oliva, Piera Ecocerámica,<br />

La Paloma Cerámica y Gres<br />

y Cerámica de Cabezón / Terreal la<br />

Pobla.<br />

5

Realizaciones<br />

Viaducto de<br />

Trapagarán<br />

PRESENTACIÓN<br />

En el Editorial de nuestro último número (Septiembre de 2011) nos lamentábamos del hecho de que<br />

las circunstancias del mercado nos obligaran a prescindir de referirnos a alguna última de nuestras<br />

realizaciones de obra civil, aunque prometíamos que en éste, que es el número siguiente, dedicaríamos<br />

nuestra atención a alguna, o tal vez a dos realizaciones de nuestra empresa que estuviesen encuadradas de<br />

lleno en este segmento de nuestra actividad constructiva.<br />

Y así, hoy dedicaremos las próximas páginas a glosar la construcción del Viaducto de Trapagarán, enclavado<br />

en la Variante Sur Metropolitana entre Trapagarán y Arraskitu, en el Tramo 3B, en su recorrido por la provincia<br />

de Bizkaia.<br />

Se ha tratado de una experiencia constructiva de singular importancia e interés en el transcurso de la cual<br />

se han vencido bastantes difi cultades de ejecución, se han implementado muchos detalles constructivos<br />

singulares, con la realización de alternativas de gran interés al proyecto primitivo, y en defi nitiva se ha<br />

llevado a término una nueva Obra Civil que OHL puede mostrar como una nueva ratifi cación de un éxito más<br />

en su línea de servicio y de vanguardia en la obra civil española e internacional, habiéndose tratado de un<br />

viaducto cuyo tablero de rodadura tiene una anchura que es record mundial en ejecuciones de este tipo con<br />

sus 35,60 metros.<br />

Vista general de viaducto<br />

6

Detalle de las pilas laterales y jabalcones<br />

INTRODUCCIÓN<br />

El Viaducto de Trapagarán es una<br />

magna realización a la que, a pesar<br />

de sus dimensiones extraordinarias,<br />

se le ha dotado de un cuidadoso diseño<br />

y concepción, que responden<br />

a las exigencias estructurales, así<br />

como a la sensibilidad estética, social<br />

y medioambiental que requería,<br />

dado el lugar en el que iba a estar<br />

enclavado, pues está integrado en la<br />

Variante Metropolitana de Bilbao,<br />

toda ella promovida por la Diputación<br />

Foral de Bizkaia y la Sociedad<br />

Pública Foral Interbiak.<br />

El proyecto de dicho viaducto fue<br />

desarrollado por la UTE empresarial<br />

formada por las empresas PRO-<br />

INTEC, EUSKONTROL y EIPSA<br />

con la autoría del Ingeniero de Caminos,<br />

Canales y Puertos D. Jordi<br />

Revoltós Fort (EIPSA), y las obras<br />

fueron llevadas a efecto para IN-<br />

TERBIAK – Bizkaiko Hegoaldelso<br />

Akzesibilitatea, S.A. por la UTE<br />

TRAPAGARÁN integrada por las<br />

empresas CONSTRUCCIONES<br />

SOBRINO, S.A. (Al 30%), que<br />

como conocen sobradamente nuestros<br />

lectores es la empresa cabecera<br />

del Grupo OHL en el País Vasco,<br />

CYCASA CANTERAS Y CONS-<br />

TRUCCIONES, S.A. (Al 30%),<br />

FONORTE EMPRESA CONS-<br />

TRUCTORA (Al 30%) y URSSA<br />

S. COOP. (Al restante 10%).<br />

El importe total, sin IVA, de<br />

las obras realizadas ascendió a<br />

47.103.008,32 Euros y los trabajos<br />

comenzaron a ejecutarse en Febrero<br />

del año 2008, habiéndose terminado<br />

en Septiembre del 2010, contándose<br />

al frente de la Dirección Facultativa<br />

de las obras con el Ingeniero<br />

de Caminos, Canales y Puertos D.<br />

Iñigo Berriozabal Bilbao.<br />

BREVE MEMORIA<br />

DESCRIPTIVA DEL<br />

VIADUCTO<br />

El Tramo 3B de autovía de la Variante<br />

Sur de Bilbao sirve de elemento<br />

de conexión entre el enlace con<br />

la A-8 y el principio del peaje de la<br />

Supersur. A partir de este punto, la<br />

nueva autopista inicia su particular<br />

recorrido, encadenando túneles y<br />

viaductos. El tramo, de unos 1.000<br />

metros de longitud, empieza en el<br />

enlace de Trapagarán, recogiendo<br />

el tronco de la autopista y diversos<br />

ramales de la misma, para ascender<br />

con una sola plataforma de extraordinaria<br />

dimensión por encima<br />

del barrio bilbaíno de Trapagarán-<br />

Kauso hacia el área de peaje.<br />

Debido a la altura a la que discurre<br />

sobre el terreno natural, que llega a<br />

un máximo de 42 metros, fue preciso<br />

disponer un viaducto que abarcara<br />

la práctica totalidad de la lon-<br />

7

gitud del tramo y que salvase tanto<br />

las infraestructuras interceptadas<br />

como las edifi caciones industriales<br />

existentes anteriormente bajo su<br />

trazado, con curvas y contracurvas<br />

entre las naves industriales, serpenteando<br />

entre ellas para evitarlas,<br />

con un peralte máximo que llega al<br />

8%.<br />

De hecho, la voluntad de minimizar<br />

las afecciones a las edifi caciones industriales<br />

y empresas ubicadas en la<br />

zona, ha motivado un trazado que<br />

parte casi paralelo a la A-8.<br />

Su cercanía a dicha A-8 y la altura<br />

a la que discurre, hacen que este<br />

moderno y espectacular viaducto se<br />

haya convertido en una nueva a importante<br />

referencia visual.<br />

Las características del trazado y las<br />

dimensiones del viaducto, han hecho<br />

de ésta una obra singular que<br />

se ha resuelto con una solución<br />

adecuada a su trascendencia estructural,<br />

estética, medioambiental y<br />

social.<br />

El viaducto se descompone en dos<br />

Detalle del vano central de 125 m. de luz<br />

8<br />

partes: la correspondiente al viaducto<br />

de acceso y la del viaducto<br />

principal.<br />

El viaducto principal es una estructura<br />

continua de 670 m de longitud<br />

y 35,60 m de ancho dividida en 4<br />

vanos centrales de 125 metros de<br />

luz y dos extremos de 90,50 m y<br />

80 m, respectivamente. La sección<br />

transversal del tablero se ha resuelto<br />

con un solo cajón o núcleo resistente<br />

de hormigón pretensado, que<br />

con 18,80 m de ancho y un canto<br />

constante de 5,90 m, se adapta perfectamente<br />

al trazado. Sus dimensiones<br />

son tales, que permitirían jugar<br />

cómodamente al baloncesto en<br />

su interior. Sobre el núcleo y para<br />

completar el extraordinario ancho<br />

de la sección, se disponen de unos<br />

marcos metálicos transversales o<br />

jabalcones sobre los que apoyan<br />

amplios voladizos laterales, hasta<br />

completar los 35,60 m totales. Para<br />

hacerse una idea, este ancho es comparable<br />

a la longitud de un campo<br />

de balonmano. Dispuestos convenientemente<br />

cabrían 34 campos<br />

aptos para ese deporte en todo el<br />

viaducto principal. Dichos marcos<br />

transversales quedaron recubiertos<br />

de una chapa metálica decorativa<br />

con forma parabólica, que genera<br />

una superfi cie envolvente lateral. La<br />

parte inferior del núcleo tiene unas<br />

nervaduras transversales, a modo<br />

de prolongación del apoyo de los<br />

jabalcones, que aligeran la vista inferior<br />

del tablero.<br />

Los jabalcones exteriores se complementan<br />

con unos tubos metálicos<br />

interiores que triangulan la sección<br />

transversal. El hecho de haber dispuesto<br />

un solo núcleo resistente ha<br />

permitido defi nir unas pilas lo más<br />

recogidas posible, resultando mínimas<br />

sus afecciones. Las pilas son<br />

unos prismas huecos de 8,50 x 5,10<br />

m con los paramentos redondeados.<br />

La parte central del paramento<br />

frontal se ha ranurado y texturizado,<br />

obteniendo unas pilas sencillas<br />

y elegantes en consonancia con el<br />

tablero. En su cabeza presentan un<br />

ensanchamiento para recoger el núcleo<br />

del tablero.

El viaducto de acceso, está formado<br />

por 4 estructuras independientes<br />

y continuas que forman parte del<br />

enlace de Trapagarán. Estas estructuras<br />

van convergiendo hacia una<br />

zona de transición que las recoge<br />

y que permite el paso de los cuatro<br />

nervios resistentes a un solo nervio<br />

central. Las distancias máximas entre<br />

pilas en estas estructuras alcanzan<br />

los 80 metros. Vienen determinadas<br />

por el paso entre los distintos<br />

ramales del enlace, siendo la longitud<br />

máxima de uno de los tableros<br />

de 272 m. Cada tablero está compuesto<br />

por una sección-cajón mixta<br />

de hormigón y acero, con canto<br />

constante de 3,50 m que se completa<br />

con una losa superior de hormigón<br />

armado. Se ha escogido el uso<br />

del acero como elemento estructural<br />

principal debido a su facilidad de<br />

montaje, minimizando así las afecciones<br />

al tráfi co en la A-8 durante la<br />

ejecución de las obras. Debido a la<br />

curvatura de los ramales y al escaso<br />

espacio disponible, las pilas del<br />

viaducto de acceso son de sección<br />

circular de 2,10 m de diámetro, con<br />

cuatro ranuras que las estilizan. La<br />

zona de transición es de geometría<br />

compleja, puesto que presenta una<br />

variación en ancho importante y<br />

una variación de canto desde los<br />

3,50 m de los ramales de acceso<br />

hasta los 5,90 m del viaducto principal.<br />

En esta zona, los jabalcones<br />

laterales se van alabeando desde<br />

su junta con el viaducto principal<br />

hasta fundirse con el alma lateral<br />

Detalle del viaducto y puesto de peaje<br />

de la sección. La parte inferior, con<br />

una geometría clara y contundente<br />

en forma de espátula, también presenta<br />

unas nervaduras a semejanza<br />

del viaducto principal. Enlaza con<br />

continuidad estructural con los tableros<br />

de los ramales sin necesidad<br />

de juntas de dilatación.<br />

Debido a su complejidad geométrica<br />

y dado que la altura con la cual<br />

salva el ferrocarril lo permite, esta<br />

zona se ha resuelto con una estructura<br />

multicelular de hormigón pretensado,<br />

ejecutada “in situ” sobre<br />

cimbra aporticada apoyada en el<br />

suelo. En esta zona, como hemos<br />

dicho, los jabalcones laterales se<br />

van alabeando desde su junta con<br />

el viaducto principal hasta fundirse<br />

con el alma lateral de la sección.<br />

El Viaducto de Trapagarán es una<br />

magna realización a la que, a pesar<br />

de sus dimensiones extraordinarias,<br />

se le ha dotado de un cuidadoso<br />

diseño y concepción, que responden<br />

a las exigencias estructurales, así<br />

como a la sensibilidad estética, social<br />

y medioambiental que requería<br />

Las luces de cada una de las cuatro<br />

estructuras de las que se compone<br />

el viaducto de acceso, considerando<br />

el vano de transición y los ramales<br />

mixtos son:<br />

• Eje 3: 56,60 + 79,15 + 77,00 +<br />

59,25 = 272,00<br />

• Eje 1: (tronco) CI: 37,45 + 77,00<br />

+ 52,35 + 59,80 = 226,70<br />

• Eje 1: (tronco) CD: 42,00 +<br />

86,40 + 43,45 + 53,50 + 60,25 =<br />

285,60<br />

• Eje 2: 54,80 + 61,10 = 115,90<br />

En la zona en la que discurren por<br />

separado, los cajones metálicos tienen<br />

un canto constante de 3,20 m<br />

y anchuras en su parte superior de<br />

6,30 m y 3,80 m, alcanzando los cajones<br />

mixtos un canto constante de<br />

3,50 m y unas anchuras de 11,50 m<br />

y 9,40 m.<br />

Las pilas de los vanos mixtos son<br />

circulares de 2,10 m de diámetro<br />

con cuatro hendiduras verticales en<br />

los extremos de dos diámetros perpendiculares;<br />

las del vano de transición<br />

son cuasi-elípticas de 4,40 x<br />

2,20 m con dos ranuras verticales<br />

en el centro de las caras mayores.<br />

Tanto las pilas como los estribos del<br />

viaducto de acceso tienen cimentación<br />

directa.<br />

9

Detalle de apoyo de los jabalcones<br />

PROCESO CONSTRUCTIVO<br />

Entre los aspectos a considerar en la<br />

importante realización del Viaducto<br />

de Trapagarán es muy destacable el<br />

proceso constructivo llevado a cabo<br />

para la construcción del viaducto<br />

principal.<br />

En primer lugar se efectuaron las cimentaciones<br />

para las que hubo que<br />

vencer bastantes problemas pasando<br />

a cimentación directa en algunas<br />

de ellas (por ejemplo la 5) por la<br />

proximidad de la roca, o siendo necesario<br />

sustituir alguna pantalladora<br />

por otra de mayor potencia con<br />

uso de trépano y cuchara bivalva.<br />

Una parte del material del interior<br />

del recinto de pantallas se extrajo<br />

con contenedores porque las cerchas<br />

de arriostramiento impedían<br />

el acceso a los camiones dumper<br />

y para cargar los contenedores se<br />

utilizó una retroexcavadora que se<br />

situó en el interior del recinto que<br />

limitaba el área de la zapata.<br />

Una vez efectuadas las cimentaciones<br />

se procedió a construir los alzados<br />

de las pilas mediante encofrados<br />

trepantes.<br />

A continuación se montaron unos<br />

encofrados colgando de las cabezas<br />

de las pilas para ejecutar 10 m<br />

del núcleo del tablero, continuando<br />

10<br />

luego la construcción por el método<br />

de avance en voladizos sucesivos<br />

desde las diversas pilas que se iban<br />

levantando como esa pila y mediante<br />

dovelas sucesivas.<br />

En una primera fase sólo se ejecutaba<br />

el núcleo central de 18 m de<br />

ancho.<br />

Sobre la dovela O se montaron<br />

unos carros metálicos de avance en<br />

sus extremos, que permitieron esa<br />

construcción por dovelas sucesivas<br />

del núcleo del tablero. A partir de<br />

esta posición, esta pareja de carros<br />

avanzó de manera simétrica con respecto<br />

al eje de la pila, construyendo<br />

una dovela de 5 m a cada lado con<br />

un ritmo de una dovela semanal.<br />

Dichas dovelas constituyen el núcleo<br />

central de la sección del viaducto y<br />

abarcan un ancho de 19 metros.<br />

La sección se completó con unos<br />

voladizos laterales apoyados en jabalcones<br />

metálicos. Los voladizos<br />

laterales están formados por prelosas<br />

prefabricadas de unos 8,00 m<br />

de largo por 2,50 m de ancho que<br />

se montaron desde el núcleo previamente<br />

ejecutado.<br />

Este sistema constructivo permitió<br />

la construcción desde el propio tablero<br />

minimizando las afecciones<br />

a las edifi caciones y viales inferiores.<br />

Tan solo requirió una zona de<br />

acopio al pie de cada pila y una<br />

grúa-torre para el suministro de<br />

materiales. Cuando los voladizos<br />

de dos pilas contiguas estaban cerca<br />

de tocarse se construyó la dovela<br />

de cierre, estableciéndose así<br />

la continuidad estructural. Con la<br />

continuidad del tablero establecida<br />

se procedió a completar la sección<br />

transversal desde el estribo 2. Para<br />

ello se dispusieron desde el núcleo<br />

Detalle del encofrado colgando de la cabeza de las pilas para ejecutar 10 m.<br />

de tablero

unas grúas o estructuras metálicas<br />

móviles que permitieran la colocación<br />

de los jabalones metálicos laterales.<br />

Sobre éstos se colocaron unas<br />

prelosas de hormigón armado de 8<br />

m de largo por 2,50 m de ancho, que<br />

sirvieron a la vez de elemento resistente<br />

y de encofrado. Sobre ellas se<br />

vertió el hormigón necesario hasta<br />

completar la sección. Este proceso se<br />

ejecutó completamente desde el tablero<br />

prosiguiéndose hasta su total<br />

terminación.<br />

Por último diremos que la obra fi -<br />

nalizó con los trabajos de acabados<br />

que incluyeron pavimentación, señalización,<br />

elementos de seguridad,<br />

pantallas antirruido, juntas de dilatación,<br />

etc.<br />

Pila con andamio para situar dovela “O”<br />

Ver en primer plano detalle de pila<br />

DETALLE DE ALGUNOS<br />

ELEMENTOS Y<br />

PUNTUALIZACIONES<br />

SOBRE EL PROCESO<br />

CONSTRUCTIVO<br />

Hemos descrito de forma escueta el<br />

proyecto constructivo y ahora haremos<br />

algunas concreciones sobre<br />

algunos detalles de dicho proceso<br />

de forma que queden de manifi esto<br />

todas las operaciones de éste, exponiendo<br />

más pormenorizadamente<br />

todas las operaciones del mismo,<br />

es decir los pasos sucesivos que se<br />

llevaron a cabo para la realización<br />

de una obra de gran interés tecnológico<br />

como es el caso de la que nos<br />

ocupa, en la que la UTE TRAPA-<br />

GARAN ha dado una medida de innovación<br />

técnica en una realización<br />

que constituye un éxito de primera<br />

línea.<br />

CIMENTACIONES<br />

Hay que considerar que se realizaron<br />

las correspondientes a:<br />

Pila 0<br />

Pila 1. Recinto de pantallas<br />

Pilas 2 a 5<br />

Estribo 2<br />

11

Detalle de ejecución de dovela de cierre<br />

Pilas 1A, 1B, 1C y Estribos 1B y<br />

1C<br />

Resto de pilas del viaducto de acceso<br />

(B2, B3, C2, C3 y C4)<br />

PILAS<br />

Se ejecutaron, como hemos adelantado,<br />

fustes y capiteles con encofrado<br />

trepante.<br />

Pilas 1 y 3: Relleno de los 5 primeros<br />

metros con HM 15<br />

Encofrado de fondo de la zona maciza<br />

del capitel<br />

Pila 5: Relleno de los 5 primeros<br />

metros del capitel<br />

Tablero viaducto principal<br />

Dovela “0”<br />

Dovela de cierre<br />

Resto de dovelas (de 1 a 11)<br />

Jabalcones interiores<br />

Replanteo y corrección de carro.<br />

Eliminación de problemas de topografía<br />

Tesado de prelosas-dovelas<br />

Cimbrado semivano 6<br />

Cimbrado semivano 1<br />

Jabalcones exteriores y prelosas<br />

12<br />

Movimiento de una T<br />

Vano de Transición<br />

Viaducto de Acceso<br />

Juntas de Transición<br />

Juntas de dilatación en pila 0 y estribo<br />

2<br />

Compactación bajo orejas de los<br />

estribos<br />

Vista nocturna de la obra en ejecución<br />

CONTACTO ROCA-PILOTE<br />

EN LOS 6 Y 10 DEL<br />

ESTRIBO 2<br />

La longitud defi nitiva de empotramiento<br />

en roca sana de los pilotes<br />

del estribo 2 se fi jó en 4,00 m. Al<br />

comprobar el contacto roca-pilote<br />

se observó que había dos pilotes<br />

(el 6 y el 10) en los que aparecía un<br />

estrato de arcilla por debajo de la<br />

roca, por lo que a pesar de estar el<br />

pilote empotrado en roca existía la<br />

duda de que el terreno situado por<br />

debajo del pilote pudiera soportar<br />

el esfuerzo que éste le transmitía<br />

por punta.<br />

Para solucionar este problema se<br />

realizó una perforación de 110<br />

mm por el eje de cada pilote y se inyectó<br />

lechada de cemento con objeto<br />

de conseguir que el terreno bajo<br />

el pilote quedase cementado y con<br />

la capacidad resistente necesaria.<br />

Posteriormente se realizaron tres<br />

perforaciones perimetrales, exteriores<br />

al pilote, para comprobar que<br />

la lechada había llenado los huecos<br />

en al menos todo el terreno situado<br />

por debajo del pilote.

Secciones tipo del tablero y pilas de viaducto principal<br />

EJECUCIÓN DE LAS<br />

TREPAS DE LOS FUSTES<br />

DE LAS PILAS DEL<br />

VIADUCTO PRINCIPAL<br />

Trepa 1<br />

Actividad<br />

1 Desencofrado de la zapata y replanteo<br />

de la pila.<br />

2 Colocación del encofrado interior<br />

y aplomado.<br />

3 Ferrallado.<br />

4 Colocación del encofrado exterior<br />

y aplomado.<br />

5 Revisión de la asistencia técnica<br />

a la D.O. y hormigonado.<br />

6 Curado del hormigón.<br />

Trepa 2<br />

Actividad<br />

1 Desencofrado, retirada de los<br />

encofrados interior y exterior,<br />

colocación de las consolas de<br />

trepado y aplomado del encofrado<br />

interior.<br />

2 Ferrallado.<br />

3 Colocación del encofrado exterior<br />

y aplomado.<br />

4 Revisión de la asistencia técnica<br />

a la D.O. y hormigonado.<br />

5 Curado del hormigón.<br />

Trepa 3<br />

Actividad<br />

1 Desencofrado y colocación de<br />

las consolas exteriores para la<br />

recuperación de conos y trepado<br />

interior y aplomado.<br />

2 Ferrallado.<br />

3 Colocación del encofrado exterior<br />

y aplomado.<br />

4 Revisión de la asistencia técnica<br />

a la D.O. y hormigonado.<br />

5 Curado del hormigón.<br />

Trepa 4 y siguientes<br />

Actividad<br />

LADO TRASDOS DE ESTRIBO 2<br />

1 Desencofrado, trepado de los<br />

encofrados interior y exterior y<br />

aplomado del encofrado interior.<br />

2 Ferrallado.<br />

3 Colocación del encofrado exterior<br />

y aplomado.<br />

4 Revisión de la asistencia técnica<br />

a la D.O. y hormigonado.<br />

5 Curado del hormigón.<br />

pilote 10 pilote 8 pilote 6 pilote 4 pilote 2<br />

<br />

<br />

pilote 9 pilote 7 pilote 5 pilote 3 pilote 1<br />

LADO PILA 5<br />

Situación de pilotes del estribo 2<br />

13

Vista lateral del tablero y pilas<br />

EJECUCIÓN DE LOS<br />

CAPITELES DE LAS PILAS<br />

DEL VIADUCTO PRINCIPAL<br />

Continuando con la descripción<br />

pormenorizada de las fases operacionales<br />

del proceso constructivo<br />

diremos ante todo que el capitel de<br />

las pilas está dividido en 2 zonas, la<br />

inferior y la superior. La zona inferior<br />

está formada por las fases 1, 2<br />

y 3 y la zona superior por las fases<br />

4 y 5.<br />

Zona superior Fase 4 1,902 m<br />

Fase 5 Resto<br />

Zona inferior Fase 3 1,40 m<br />

Fase 2 0,50 m<br />

Fase 1 3,20 m<br />

(zona hueca)<br />

Fase 1<br />

Actividad<br />

1 Retirada de los encofrados interior<br />

y exterior de las trepas del<br />

fuste de la pila.<br />

2 Colocación de consolas interiores<br />

y exteriores, colocación de<br />

los encofrados interior y exterior<br />

y aplomado del encofrado<br />

interior.<br />

3 Ferrallado.<br />

4 Colocación del encofrado exterior<br />

y aplomado.<br />

14<br />

5 Revisión de la asistencia técnica<br />

a la D.O. y hormigonado.<br />

6 Curado del hormigón.<br />

Fase 2<br />

Actividad<br />

1 Retirada del encofrado interior<br />

y de las consolas interiores y colocación<br />

de las prelosas de hormigón<br />

(encofrado perdido) para<br />

la zona maciza.<br />

2 Ferrallado.<br />

3 Aplomado del encofrado exterior.<br />

4 Ferrallado, revisión de la asistencia<br />

técnica a la D.O. y hormigonado.<br />

Fase 3<br />

Actividad<br />

1 Colocación de los tendones de<br />

pretensado para el anclaje de la<br />

cabeza de la pila con el tablero.<br />

2 Ferrallado.<br />

3 Aplomado del encofrado exterior.<br />

4 Ferrallado, revisión de la asistencia<br />

técnica a la D.O. y hormigonado.<br />

Fase 4<br />

Actividad<br />

1 Desmontaje del encofrado y de<br />

las consolas de la zona inferior<br />

del capitel (fases 1, 2 y 3).<br />

2 Colocación de las consolas y del<br />

encofrado de la zona superior.<br />

3 Aplomado y arriostrado del encofrado.<br />

4 Ferrallado<br />

5 Revisión de la asistencia técnica<br />

a la D.O. y hormigonado.<br />

Fase 5<br />

Actividad<br />

1 Ferrallado, colocación de los anclajes<br />

y ejecución de las ventanas<br />

para la sujeción de la cimbra de<br />

la dovela 0.<br />

2 Aplomado del encofrado.<br />

3 Revisión de la asistencia técnica<br />

a la D.O. y hormigonado.<br />

4 Desmontaje del encofrado y de<br />

las consolas.<br />

ANCLAJE PROVISIONAL<br />

PILA-TABLERO<br />

El proyecto sólo preveía anclajes<br />

provisionales en las cabezas de las<br />

pilas 1, 2, 3 y 4, sobre las que se<br />

ejecutaban las dovelas en voladizo,<br />

y no en el vano 6 que se ejecutaba<br />

mediante cimbra; al disponer de<br />

una tercera pareja de carros de encofrado,<br />

sobre la pila 5 también se<br />

realizó una T a base de dovelas en<br />

voladizo por lo que fue necesario<br />

también anclar el tablero a la pila<br />

5.<br />

Según el proyecto, el anclaje provisional<br />

de las pilas 1, 2, 3 y 4 al<br />

tablero se haría por medio de 28<br />

tendones (4 grupos de 7) formados<br />

por 12 cordones de 0,6” de diámetro<br />

alojados en una vaina de polietileno.<br />

Este anclaje era dimensionado<br />

teniendo en cuenta un desequilibrio<br />

de media dovela en el hormigonado<br />

de las cuatro últimas dovelas.<br />

Cada tendón consta de un anclaje<br />

superior activo y un anclaje inferior<br />

pasivo embebido en el hormigón.<br />

Debido al canto del tablero (5,90<br />

m) estos anclajes sobresalían de la

El viaducto salva las edifi caciones industriales y empresariales ubicadas en la zona<br />

cabeza de la pila, durante la fase<br />

de ejecución, una longitud aproximada<br />

de 8,00 m, lo que difi cultaba<br />

su posicionamiento vertical, ya que<br />

tendían a caerse, y hacían necesario<br />

el montaje de una estructura auxiliar<br />

provisional para su fi jación.<br />

Además, los de la pila 3, debido<br />

a las fuertes ráfagas de viento, se<br />

tumbaron y fue necesario reparar<br />

las vainas posteriormente.<br />

Por este procedimiento se realizaron<br />

los anclajes de las pilas 3, 4 y<br />

5; para las pilas 1 y 2 se propuso el<br />

siguiente sistema de anclaje:<br />

En lugar de 28 tendones de 12 cordones<br />

se colocaron 10 tendones de<br />

19 cordones de 0,6”. Cada tendón<br />

está alojado en un tubo en forma de<br />

U, metálico en el tramo curvo y de<br />

polietileno en los dos tramos rectos,<br />

y dispone de dos anclajes activos en<br />

la parte superior. De esta forma, el<br />

tubo se sujetó fi rmemente a la armadura<br />

de la cabeza de la pila lo que<br />

facilitó el posicionamiento de cada<br />

tendón. Los dos tendones de cada<br />

U se debían tesar simultáneamente<br />

y una vez tesados se inyectaron las<br />

vainas con lechada de cemento.<br />

PROCEDIMIENTO PARA<br />

EL MONTAJE DE APOYOS<br />

POT EN LA PILA S.<br />

1. En la última fase del hormigonado<br />

del capitel se dejaron embebidos<br />

4 tubos metálicos de Ø 140<br />

mm y 5 mm de espesor de pared<br />

(1 por cada anclaje de apoyo de<br />

90 mm de diámetro y longitud<br />

450 mm) cuya parte superior<br />

quedara por encima de la cota<br />

superior de la meseta del apoyo<br />

del pot. Se dispusieron con una<br />

placa de 150 x 150 x 5 mm para<br />

impedir la entrada del hormigón<br />

y sirvieron de base de sustentación<br />

del apoyo del pot.<br />

2. Se marcó en los tubos la cota inferior<br />

del apoyo pot y se eliminó<br />

la parte superior sobrante del<br />

tubo.<br />

3. Se izó el pot y una vez presentado<br />

se comprobó topográfi -<br />

camente su posición. Una vez<br />

comprobado se retiraba.<br />

4. Se encofró la meseta hasta 1 ó 2<br />

cm por encima de la parte inferior<br />

del apoyo pot.<br />

5. Se rellenó con grout el interior<br />

de los tubos metálicos y se<br />

hormigonó la meseta con<br />

hormigón HP-50 hasta que<br />

quedara enrasado con el<br />

encofrado.<br />

6. Se colocó el pot sobre los tubos<br />

metálicos y se retiró el grout y<br />

el hormigón que pudiera fl uir<br />

Encofrado de zapatas y ferralla Ferralla de zapata y pila y comienzo de hormigonado<br />

15

Detalles de ejecución de dovelas intermedias<br />

16<br />

entre los laterales del apoyo y<br />

el encofrado de la meseta. De<br />

esta forma se aseguró que el pot<br />

quedara perfectamente apoyado<br />

sobre el hormigón en toda su superfi<br />

cie.<br />

EJECUCION DE LA DOVELA O<br />

Losa inferior<br />

Actividad<br />

1. Colocación de las consolas de la<br />

cimbra.<br />

2. Colocación de los apoyos sobre<br />

la pila y hormigonado de los tacos<br />

de empotramiento de pilatablero.<br />

3. Colocación del encofrado de<br />

la losa inferior y del encofrado<br />

exterior de los hastiales con los<br />

voladizos laterales.<br />

4. Comprobaciones topográfi cas.<br />

5. Ferrallado.<br />

6. Revisión de la asistencia técnica a<br />

la D.O. y hormigonado.<br />

Hastiales<br />

Actividad<br />

1. Ferrallado de los hastiales y del<br />

diafragma.<br />

2. Colocación en el diafragma de los<br />

tubos para las canalizaciones.<br />

3. Colocación del encofrado interior<br />

de los hastiales y del diafragma.<br />

4. Comprobaciones topográfi cas.<br />

5. Afl ojado de la cimbra de la losa<br />

inferior.<br />

6. Revisión de la asistencia técnica a<br />

la D.O. y hormigonado.<br />

Losa superior<br />

Actividad<br />

1. Desencofrado y retirada del encofrado<br />

de los hastiales y del<br />

diafragma.<br />

2. Montaje de la cimbra y encofrado<br />

de la losa superior.<br />

3. Comprobaciones topográfi cas.<br />

4. Ferrallado de la parrilla inferior.<br />

5. Colocación de las vainas longitudinales<br />

y transversales del pretensado.<br />

6. Ferrallado de la parrilla superior.<br />

Detalle del tablero en pleno proceso constructivo<br />

7. Colocación de los anclajes del<br />

carro y de los jabalcones exteriores.<br />

8. Revisión de la asistencia técnica a<br />

la D.O. y hormigonado.<br />

9. Curado del hormigón.<br />

10. Tesado de los tendones longitudinales<br />

y de los verticales pilatablero.<br />

11. Desencofrado y descimbrado.<br />

Al no disponer de espacio sufi ciente<br />

para el montaje de la pareja de carros<br />

sobre la dovela 0 se montó en<br />

primer lugar uno de los carros y se<br />

ejecutó la dovela 1. Luego se desplazó<br />

este carro, se montó el segundo<br />

carro de la pareja y se ejecutó la<br />

segunda dovela 1.

EJECUCION DE LAS DOVELAS 1<br />

La ejecución para cada una de las<br />

dovelas 1 fue así:<br />

Actividad<br />

1. Montaje de un carro sobre la<br />

dovela 0.<br />

2. Colocación y comprobación<br />

topográfi ca del encofrado de<br />

losa inferior y de voladizos.<br />

3. Ferrallado de la losa inferior y<br />

de los hastiales.<br />

4. Colocación del encofrado de la<br />

losa superior.<br />

5. Comprobación topográfi ca del<br />

encofrado de la losa superior.<br />

6. Ferrallado de la parrilla inferior<br />

de la losa superior.<br />

7. Colocación de vainas longitudinales<br />

y transversales.<br />

8. Ferrallado de la parrilla superior<br />

de la losa superior.<br />

9. Colocación de los anclajes del<br />

carro de los anclajes de los jabalcones<br />

y limpieza del carro.<br />

10. Comprobaciones y hormigonado.<br />

Vista del interior de una dovela<br />

EJECUCION DE LAS DOVELAS<br />

2 A 11<br />

Aunque hasta la pareja número siete<br />

de dovelas se permitió un desequilibrio<br />

de una dovela en el hormigonado<br />

a uno y otro lado de cada “T”<br />

por encontrarse la “T” anclada a la<br />

cabeza de la pila, se intentó hormigonar<br />

simultáneamente ambas dovelas<br />

de cada pareja. Sin tener en<br />

cuenta las dovelas 1 que no se han<br />

podido ejecutar simultáneamente<br />

por problemas de espacio, el resto<br />

de parejas de dovelas se han hormigonado<br />

el mismo día, salvo seis de<br />

ellas que se han hormigonado con<br />

un desfase de un día.<br />

Actividad<br />

1. Tesado de los cables longitudinales<br />

y lanzado del carro (encofrado<br />

de la losa inferior, de los<br />

hastiales y de los voladizos).<br />

2. Colocación y comprobación t<br />

pográfi ca del encofrado de losa<br />

inferior y de voladizos.<br />

3. Ferrallado de la losa inferior y<br />

de los hastiales.<br />

4. Lanzado del encofrado de la<br />

losa superior.<br />

5. Comprobación topográfi ca del<br />

encofrado de la losa superior.<br />

6. Ferrallado de la parrilla inferior<br />

de la losa superior.<br />

7. Colocación de las vainas longitudinales<br />

y transversales.<br />

8. Ferrallado de la parrilla superior<br />

de la losa superior.<br />

9. Colocación de los anclajes del<br />

carro y de los jabalcones y limpieza.<br />

10. Comprobaciones y hormigonado.<br />

11. Retirada de los tapes del frente<br />

de la dovela y enfi lado de los<br />

cables.<br />

12. Curado del hormigón.<br />

EJECUCION DE LA DOVELA “DE<br />

CIERRE”<br />

Actividad<br />

1. Lanzado del carro.<br />

2. Ajuste del encofrado de la losa<br />

inferior a la dovela 11.<br />

3. Ajuste del encofrado exterior<br />

de los hastiales a la dovela 11.<br />

4. Ajuste del encofrado de los<br />

voladizos laterales a la dovela<br />

11.<br />

5. Ferrallado de la losa inferior y<br />

de los hastiales.<br />

6. Lanzado del encofrado de la<br />

losa superior.<br />

7. Ajuste del encofrado de la losa<br />

superior a la dovela 11.<br />

8. Ferrallado de la parrilla inferior<br />

de la losa superior.<br />

9. Colocación de las vainas de<br />

pretensado.<br />

10. Montaje del arriostramiento<br />

horizontal.<br />

11. Ferrallado de la parrilla superior<br />

de la losa superior.<br />

12. Colocación de los anclajes de<br />

los jabalcones.<br />

13. Revisiones y hormigonado.<br />

17

Proceso constructivo de ejecución de la estructura<br />

Una vez ejecutadas las dovelas de<br />

cierre se procedía al desmontaje de<br />

los carros y a su traslado a otra dovela<br />

cero para iniciar la ejecución<br />

de otra “T”.<br />

CAJONES METALICOS<br />

Los cajones metálicos que conforman<br />

el tablero se premontaron en<br />

taller en subtramos de 7 m de longitud<br />

máxima; el subtramo de mayor<br />

peso alcanzó las 57 t. Posteriormente<br />

se transportaban a obra y se<br />

montaron con grúas móviles sobre<br />

castilletes provisionales uniéndose<br />

los diferentes tramos mediante soldadura.<br />

18<br />

UNIDADES DE OBRA<br />

En el cuadro anexo nº 1 hemos recogido<br />

para nuestros lectores la medición<br />

de las unidades de obra más<br />

signifi cativas y defi nitorias de esta<br />

gran realización.<br />

PERSONAL DIRECTIVO<br />

La obra tuvo por parte de la UTE<br />

un equipo directivo compuesto<br />

principalmente por:<br />

1 Delegado de Obra Civil de OHL.<br />

1 Gerente de la UTE.<br />

1 Jefe de obra.<br />

1 Jefe de producción de viaductos<br />

de acceso.<br />

1 Jefe de producción de viaducto<br />

principal.<br />

1 Jefe de producción.<br />

1 Jefe de topografía.<br />

1 Jefe de Ofi cina Técnica<br />

1 Jefe de seguridad.<br />

1 Jefe de calidad.<br />

2 Topógrafos.<br />

Vista general del viaducto de Trapagarán. Ver amplitud de extensión del<br />

tablero de circulación

Vista del viaducto<br />

MANO DE OBRA<br />

El equipo de mano de obra que<br />

atendió esta magna realización estuvo<br />

compuesto por una media de<br />

120 personas, con períodos punta<br />

de hasta 250 y en una nueva ocasión<br />

podemos estar orgullosos de poder<br />

afi rmar que en su actividad laboral<br />

ninguno de quienes aquí participó<br />

sufrió accidente alguno que hubiera<br />

podido ser califi cado como grave.<br />

COLOFÓN<br />

Para el redactor de este reportaje<br />

que no ha estado viviendo la obra<br />

durante toda su realización ha sido<br />

muy grato comprobar la calidad<br />

técnica demostrada por el equipo<br />

de la UTE que la dirigió y el alto<br />

grado de aplicación de procesos<br />

tecnológicos utilizados para llevar<br />

a buen término una realización que<br />

viene recibiendo toda clase de elogios<br />

y que ejecutó una obra más de<br />

la que OHL y CONSTRUCCIO-<br />

NES ADOLFO SOBRINO pueden<br />

sentirse orgullosos.<br />

Jaime Alarcón<br />

Jesús Mª Cruz<br />

OBRA: VIADUCTO DE TRAPAGARÁN<br />

Unidades de Obra más representativas<br />

Medición Tipo de unidad<br />

VIADUCTO PRINCIPAL<br />

43.769,476 m3 Excavación en zapatas y encepados<br />

1.074,000 ml Pilotes DM. 2000 encepados<br />

892,400 m2 Pantallas in situ<br />

1.610.987 kg Acero corrugado tipo B500-S en zapatas e encapado<br />

incluso estribos<br />

8.981,891 m3 Hormigón tipo HA-30 en zapatas y encepado incluso<br />

estribos<br />

822.762 Kg Acero corrugado tipo B500-S en alzado de pilas y cabezas<br />

de pila<br />

3.230,471 m3 Hormigón tipo HA-35 en alzado de pilas y cabezas<br />

1.275,500 Kg Acero pretensado tipo 1860 S7 de 198 kg/mm2 provisional en cabeza de pila<br />

18.860,000 m3 Cimbra cuajada<br />

18.090,000 m3 Cimbra porticada en viaducto de transición<br />

3.381,540 kg Acero corrugado tipo B500-S en tablero<br />

18.715,138 m3 Hormigón tipo HP-50 en tablero<br />

856.022,463 kg Acero pretensado tipo 1860 S7 de 198 kg/mm2 en<br />

tablero<br />

687.626,996 kg Acero tipo S-355 y J2G3 en jabalcones exteriores e<br />

interiores<br />

VANO DE TRANSICIÓN<br />

2.020,121 m3 Excavación en zapatas y encepados<br />

61.536.510 kg Acero corrugado tipo B500-S en zapatas y encepados<br />

344,675 m3 Hormigón tipo HA-30 en zapatas y encepados<br />

51.703.300 kg Acero corrugado tipo B500 en alzado de pilas y cabezas<br />

de pila<br />

494.669 m3 Hormigón tipo HA-35 en alzado de pilas y cabezas<br />

66.495.000 kg Cimbra porticada en viaducto de transición<br />

564.516.160 kg Acero corrugado tipo B500-S en tablero<br />

2.919.000 m3 Hormigón tipo HP-50 en tablero<br />

90.593.027 kg Acero pretensado tipo 1860 S7 de 198 kg/mm2 en<br />

tablero<br />

VANO MIXTO<br />

9.643.677 m3 Excavación en zapatas y encepados<br />

234.966,570 kg Acero corrugado tipo B500-S en zapatas y encepados<br />

incluso estribos<br />

3.105.492 m3 Hormigón tipo HA-30 en zapatas y encepados incluso<br />

estribos<br />

18.100.550 kg Acero corrugado tipo B500 en alzado de pilas y cabezas<br />

de pila<br />

167.960 m3 Hormigón tipo HA-35 en alzado de pilas y cabezas<br />

145.517.960 kg Acero corrugado tipo B500-S en tablero<br />

1.609.090 m3 Hormigón tipo HP-50 en losas<br />

274.000 m3 Hormigón tipo HA-35 en tablero<br />

4.526.670 m2 Losa fabricada<br />

CONJUNTO DE OBRA<br />

2.314.462 kg Acero en chapas<br />

875.623 kg Acero en perfi les tubulares<br />

7.273.866 m2 Impermeabilización de tablero<br />

Cuadro 1<br />

19

OHL<br />

Industrial<br />

INFORME DE<br />

ACTIVIDADES 2010 y<br />

2011<br />

20<br />

Cartera acumulada<br />

2010-2011<br />

de OHL Industrial<br />

950.3 Millones de<br />

Euros<br />

Terminal de almacenamiento y distribución para Vopak en Algeciras<br />

Consolidación de la cartera de proyectos con clientes<br />

internacionales<br />

La fuerte apuesta por la captación de Clientes extranjeros con presencia<br />

tanto en España como en Sudamérica, se consolida a través de la fi rma de<br />

grandes contratos con empresas multinacionales como Vopak o Pluspetrol.<br />

Durante el presente ejercicio se ha comenzado la ejecución de nuevos<br />

proyectos en las cuatro áreas de negocio de OHL Industrial, aprovechando<br />

las sinergias entre las diferentes áreas y el apoyo del Grupo OHL:<br />

• Oil&Gas<br />

• Energía<br />

• Protección contra incendios<br />

• Manejo de sólidos<br />

La ejecución de proyectos singulares por parte de OHL Industrial ha sido<br />

durante el periodo 2010-2011 un objetivo prioritario para posicionarse como<br />

un referente dentro del sector energético. Proyectos como la mayor planta<br />

de Biomasa proyectada en España -de 50 MWe-, así como la participación<br />

de Ecolaire en Puerto Errado 2, con la central termosolar pionera a nivel<br />

mundial con tecnología Fresnel, colocan a OHL Industrial en el panorama<br />

internacional de las energías renovables en el ejercicio 2011.<br />

Caben destacar, adicionalmente, dos de los diferentes proyectos<br />

desarrollados por OHL Industrial en América Latina; el proyecto de manejo<br />

de sólidos en México, de trituración y transporte de materias primas para<br />

la cementera Soc. Coop. Cruz Azul en Hidalgo (México) y el de la ampliación<br />

de la planta de fraccionamiento de gas desarrollado para Pluspetrol en<br />

Pisco (Perú).

OHL Industrial consolida<br />

su presencia en Perú y<br />

México a través de la<br />

adjudicación de contratos<br />

Actividades relevantes<br />

Planta termosolar de tecnología<br />

Frensel en Calasparra<br />

OHL Industrial Power<br />

se constituye como una<br />

nueva área para promover<br />

y desarrollar proyectos en<br />

el ámbito energético<br />

OHL Industrial consigue<br />

sus primeras alianzas<br />

comerciales con grandes<br />

Clientes con presencial<br />

Internacional<br />

Contratos más relevantes de<br />

OHL Industrial en 2010 y 2011 MM e Localización Cliente<br />

OHLI US Inc. se suma a<br />

la ofi cina comercial de<br />

Abu Dhabi, continuando<br />

con el objetivo de<br />

expansión internacional<br />

Termosolar de tecnología cilindro-parabólica con<br />

almacenamiento térmico 313.5 Sevilla (España) ARENALES SOLAR PS<br />

Planta de Biomasa de 50 MWe 125.0 Huelva (España) ENCE<br />

Terminal de Almacenamiento y Distribución de<br />

Hidrocarburos 130.0 Cádiz (España) VOPAK<br />

Planta de fraccionamiento de Gas 95.5 Pisco (Perú) PLUSPETROL<br />

Termosolar de tecnología Fresnel de 30 MWe 50.0 Murcia (España) NOVATEC BIOSOL-EBL<br />

Trituración de materias primas y transporte a la<br />

banda transportadora T-1 12.0 Hidalgo (México) SOC. COOP. LA CRUZ AZUL<br />

Perspectivas<br />

OHL Industrial, consciente de los previsibles desarrollos en sus áreas de<br />

actuación, se encuentra en constante vigilancia de los últimos avances<br />

tecnológicos en sus diferentes áreas de negocio, y especialmente en<br />

el sector energético. También realiza su apertura a nuevas alianzas<br />

tecnológicas, tanto internas de empresas asociadas al Grupo OHL como<br />

externas, y que impulsen la consolidación de su perfi l tecnológico.<br />

La implantación y el crecimiento de las fi liales internacionales de la División<br />

Industrial del Grupo OHL, permiten potenciar las actividades de captación<br />

de nuevos proyectos en sus diferentes áreas de negocio, así como<br />

establecer alianzas tecnológicas con los proveedores y clientes estratégicos<br />

en dichos mercados.<br />

También, en aras a continuar reforzando el know–how y fortalecer el valor<br />

añadido ofrecido a sus Clientes, OHL Industrial ya ha comenzado a cubrir la<br />

operación y el mantenimiento en proyectos, así como la promoción de los<br />

mismos. Así mismo, comienza a promover proyectos, y ejemplo de ello es la<br />

planta termosolar de Arenales, en Sevilla, dónde también se encargará de la<br />

operación y mantenimiento de la planta.<br />

21

Nuevas <strong>Tecno</strong>logías<br />

Puerto Errado 2<br />

OHL INDUSTRIAL PIONERA EN LA GENERACIÓN DIRECTA DE VAPOR<br />

El proyecto llave en mano de la Termosolar de Calasparra, Murcia, está compuesto por dos<br />

subcontratos para la construcción de Puerto Errado 2. El primero, ya fi nalizado, ha consistido en el<br />

diseño y ejecución de los colectores y la tecnología auxiliar necesaria para hacer funcionar el mayor<br />

campo solar de tecnología Fresnel construido hasta la fecha, con 30 MWe. Cubre una superfi cie de<br />

650.000 metros cuadrados, dividida en dos campos solares independientes, compuestos por un<br />

total de 28 fi las de espejos y un kilómetro de longitud total cada fi la.<br />

La segunda parte del proyecto se encuentra en la última fase de construcción y consiste en<br />

un sistema de potencia (BOP) que por primera vez admite, con una escala comercial, el vapor<br />

generado –directamente- desde el campo solar.<br />

El proyecto se ha realizado en UTE con la empresa TSK, y se inició en el segundo trimestre de 2010,<br />

estando prevista su puesta en operación comercial para el primer trimestre de 2012.<br />

Dada la ausencia de experiencias a nivel mundial en este tipo de plantas, OHL Industrial ha tenido<br />

que llevar a cabo innovaciones con el fi n de dar respuesta a todos y cada uno de los retos surgidos.<br />

El sistema de gestión de I+D+i certifi cado por AENOR de acuerdo con la norma española UNE<br />

166.002:2006 ha permitido articular el perfecto desempeño en este sentido, quedando patente su<br />

capacidad para crear valor y su orientación a ofrecer siempre las mejores garantías disponibles a<br />

sus clientes.<br />

1. Líneas de espejos que cubren el campo solar<br />

22

2. Zona de colector caliente conectando con el sistema de potencia (BOP) de la planta<br />

PRECEDENTES<br />

Actualmente, las investigaciones en<br />

torno a la energía solar termoeléctrica<br />

se centran en el campo solar,<br />

en los sistemas de almacenamiento<br />

de energía térmica y en el desarrollo<br />

de la tecnología de torre central.<br />

Esta última se caracteriza por prescindir<br />

de todo el sistema de colectores<br />

y tuberías del campo solar porque<br />

redirige la radiación directa, a<br />

través de un campo de heliostatos,<br />

a una torre donde un único receptor<br />

recibe toda la radiación solar.<br />

La tecnología solar más madura<br />

es la de tipo cilindro – parabólica.<br />

Ésta centra sus esfuerzos en las siguientes<br />

líneas de trabajo:<br />

1. Mejorar los costes de los colectores<br />

a través de los materiales utilizados,<br />

ya que sólo el campo solar<br />

supone entre al 30 y el 50 % del<br />

coste de inversión de este tipo de<br />

plantas, dependiendo de la confi -<br />

guración de cada una de ellas.<br />

2. Reducir los costes operativos,<br />

aumentando la producción<br />

anual a través de la mejora de<br />

los sistemas de seguimiento solar.<br />

3. Incrementar el rendimiento<br />

termodinámico aumentando la<br />

temperatura máxima de operación,<br />

limitada en la actualidad<br />

por los fl uidos térmicos que se<br />

vienen utilizando tradicionalmente.<br />

Tabla 1<br />

En la tabla 1 se muestra una comparativa<br />

de las diferentes tecnologías:<br />

Finalmente y de forma común en<br />

todas las tecnologías anteriores, se<br />

encuentran los sistemas de almacenamiento.<br />

Dada su mayor viabilidad<br />

económica para la energía termosolar,<br />

ya es una realidad a nivel<br />

comercial ofreciendo la posibilidad<br />

de gestionar la energía vertida a la<br />

red.<br />

Concentrador Receptor Concentrador<br />

Cilindro Central Linear<br />

Parabólico (CCP) Fresnel (CLF)<br />

Potencia 15–200 MW 15–100 MW 15–200 MW<br />

Temperatura de operación 390 º C 575 º C 270 º C<br />

Efi ciencia pico (solar – eléctrica) 20 % 23 % 18 %<br />

Efi ciencia Neta Anual 11–16 % 7–20 % 13 %<br />

Riesgo <strong>Tecno</strong>lógico Bajo Medio Medio<br />

Almacenamiento Disponible Sí Sí Sí<br />

Diseños híbridos Sí Sí Sí<br />

Coste W instalado (€/W) 6.5 – 5 6.5 – 5 3.5 – 4.5<br />

23

Esto supone la mayor innovación<br />

que introduce dentro del panorama<br />

de las energías limpias. Esta característica,<br />

la gestionabilidad, junto<br />

con la modularidad, la sostenibilidad<br />

y la generación distribuida<br />

conforman nuevos atributos que<br />

complementan al factor económico<br />

a la hora de confi gurar el mix energético<br />

de un país.<br />

Según diversas fuentes de gran relevancia<br />

en el sector, como la Plataforma<br />

Solar de Almería y SolarPaces,<br />

la generación directa de vapor es el<br />

siguiente paso de mayor relevancia<br />

que se espera en la tecnología de generación<br />

por concentración solar.<br />

Aunque estudios realizados por la<br />

empresa LUZ International a fi nales<br />

de los años 80 y por el CIEMAT<br />

a principios de los años 90 del siglo<br />

pasado mostraron que a través de<br />

la generación directa de vapor era<br />

posible alcanzar una reducción del<br />

30% en el coste de la electricidad<br />

producida (Ajona y Zarza, 1994),<br />

estudios posteriores llevados a cabo<br />

a fi nales de los años 90 mostraron<br />

un potencial de reducción del 26%<br />

si la generación directa de vapor se<br />

acompañaba de otras mejoras del<br />

sistema solar (Langenkamp, 1998).<br />

Actualmente, la Plataforma Solar<br />

de Almería establece el límite inferior<br />

en al menos un 15 % de ahorro<br />

en el coste de la energía producida.<br />

La tecnología tradicional termosolar<br />

contempla ciclos de vapor con<br />

métodos indirectos, los cuales utilizan<br />

un primer circuito con aceite<br />

24<br />

Campo Solar<br />

Intercambiador<br />

aceite/sales<br />

térmico a modo de “caldera solar”.<br />

Una vez el aceite se ha calentado en<br />

el campo solar, este se dirige hacia<br />

un bloque central de la planta, denominado<br />

generador de vapor. En<br />

este bloque el aceite caliente circula<br />

a través de intercambiadores de<br />

calor cediendo su energía térmica a<br />

un sistema de potencia clásico –basado<br />

en ciclo Rankine- con turbina<br />

vapor como se muestra en la ilustración<br />

3.<br />

Con la generación directa de vapor<br />

se simplifi ca la confi guración de la<br />

planta, ya que se elimina el intercambiador<br />

de calor aceite/aguavapor<br />

(también denominado generador<br />

de vapor) y todos los sistemas<br />

auxiliares del circuito de aceite; sistema<br />

anti - incendio, piscina de recogida<br />

del aceite en caso de fugas,<br />

sistema de purga de incondensables<br />

del aceite y el sistema de inertización<br />

del circuito de aceite.<br />

Esta simplifi cación y ahorro de<br />

componentes tiene un claro impacto<br />

benefi cioso en la cuantía de<br />

la inversión inicial necesaria. Por<br />

otro lado, al prescindir del aceite<br />

térmico, el cual se degrada a partir<br />

de una temperatura en torno a los<br />

400 º C, puede incrementarse rendimiento<br />

termodinámico al poder<br />

elevarse la temperatura por encima<br />

de dicho límite.<br />

Además de todo esto la utilización<br />

de agua en lugar de aceite térmico<br />

presenta obvias ventajas en costes<br />

y elimina los riesgos de tipo medioambiental<br />

que se tienen con el acei-<br />

Generador<br />

de vapor<br />

Recalentador<br />

Condensador<br />

Desgasifi cador<br />

3. Esquema de una planta termosolar con tecnología tradicional<br />

Turbina de vapor<br />

Precalentador<br />

te térmico, principalmente por las<br />

fugas y la necesidad de reposición<br />

por degradación.<br />

PROCESOS CON<br />

GENERACIÓN DIRECTA DE<br />

VAPOR<br />

En contraposición a los métodos<br />

indirectos, la generación directa de<br />

vapor mantiene un único circuito,<br />

conectando directamente el vapor<br />

generado en el campo solar con el<br />

sistema de potencia, a través de tres<br />

posibles confi guraciones de procesos<br />

básicos del campo solar:<br />

1. Un-solo-paso<br />

2. Inyección<br />

3. Recirculación<br />

Todos estos procesos tienen en común<br />

que requieren un campo solar<br />

compuesto por largas fi las de colectores<br />

para llevar a cabo el proceso<br />

de generación directa de vapor<br />

completo: precalentamiento del<br />

agua, evaporación y sobrecalentamiento<br />

del vapor. Cada una de estas<br />

tres opciones presenta una serie de<br />

ventajas e inconvenientes cuando se<br />

comparan entre sí.<br />

En el proceso de un-solo-paso toda<br />

el agua de alimentación se introduce<br />

al principio de la fi la de colectores,<br />

de modo que el agua se precalienta,<br />

evapora y convierte en vapor<br />

sobrecalentado en un proceso sin<br />

interrupción, desde la entrada hasta<br />

la salida de la fi la. De este modo se<br />

tiene que el caudal másico de vapor<br />

sobrecalentado que se produce se<br />

corresponde completamente con el<br />

caudal de agua que se introduce al<br />

comienzo de la fi la.<br />

Desde el punto de vista de la inversión<br />

inicial y de la ingeniería, este<br />

proceso es el de menor coste y mayor<br />

simplicidad, ya que no requiere<br />

elemento auxiliar alguno. También<br />

es el que posee un mayor rendimiento<br />

global, ya que las cargas parásitas<br />

quedan reducidas al consumo de

la bomba de agua de alimentación.<br />

Al mismo tiempo el proceso de unsolo-paso<br />

es el que presenta mayores<br />

difi cultades en cuanto a la controlabilidad<br />

y estabilidad del fl ujo<br />

bifásico en el interior de los tubos<br />

absorbedores que permita mantener<br />

constantes la presión y temperatura<br />

del vapor a la salida del campo solar<br />

aún con transitorios importantes en<br />

la irradiación solar directa disponible<br />

(paso de nubes) o cambios en la<br />

temperatura del agua de alimentación<br />

a la entrada del campo solar.<br />

En la ilustración 4 se muestran los<br />

tres procesos de generación directa<br />

de vapor posibles:<br />

Puesto que un cambio brusco en las<br />

condiciones del vapor puede suponer<br />

un grave peligro para la durabilidad<br />

de la turbina, la fi abilidad y<br />

precisión del sistema de control del<br />

campo solar en este caso debe estar<br />

garantizada.<br />

En el proceso de inyección, solo<br />

una parte del agua de alimentación<br />

es introducida al principio de la fi la<br />

de colectores, porque el resto se inyecta<br />

en pequeñas cantidades a lo<br />

largo de la fi la de colectores. Con<br />

la existencia de diversos inyectores<br />

de agua a lo largo de la fi la se consigue<br />

una excelente controlabilidad<br />

del proceso y una buena estabilidad<br />

de los parámetros del vapor sobrecalentado<br />

producido, incluso con<br />

fuertes transitorios de la radiación<br />

solar disponible (Lippke, 1994).<br />

Los inconvenientes principales del<br />

proceso de inyección son su mayor<br />

coste de inversión y la mayor complejidad<br />

del sistema debido a la necesidad<br />

de implementar un sistema<br />

de inyección de agua en paralelo a<br />

cada una de las fi las de colectores.<br />

Este proceso también tiene algunas<br />

restricciones en cuanto al caudal<br />

Bomba de agua<br />

Bomba de agua<br />

Bomba de agua<br />

Colectores solares<br />

Colectores solares<br />

Inyectores<br />

Colectores solares<br />

Bomba de recirculación<br />

mínimo de operación, ya que este se<br />

ha de mantener en todos los puntos<br />

por encima de unos valores límites<br />

(que dependen de las características<br />

de cada campo solar) para evitar el<br />

peligro de gradientes de temperatura<br />

demasiado altos en los tubos<br />

absorbedores.<br />

La tercera opción, el llamado proceso<br />

de recirculación, es la más conservadora.<br />

En este caso se instala un<br />

separador agua-vapor situado al fi -<br />

nal de la zona de evaporación de la<br />

fi la de colectores. El caudal de agua<br />

de alimentación es superior al caudal<br />

de vapor sobrecalentado que se<br />

desea producir en la fi la de colectores,<br />

de forma que solo una fracción<br />

del agua de alimentación es convertida<br />

en vapor saturado conforme<br />

circula a través de los colectores de<br />

la zona de evaporación.<br />

El vapor es separado del agua en el<br />

separador, de manera que el agua<br />

sobrante es recirculada a la entrada<br />

del campo solar por una bomba<br />

de recirculación. El exceso de agua<br />

existente en el tramo de evapora-<br />

La fi abilidad y precisión del sistema<br />

de control del campo solar debe estar<br />

garantizada.<br />

Separador<br />

4. Esquemas de generación directa de vapor<br />

Fuente: PSA/CIEMAT<br />

T<br />

u r<br />

b ina<br />

T<br />

u r<br />

b ina<br />

T<br />

u r<br />

b ina<br />

Un Solo Paso<br />

Menor coste<br />

Menor complejidad<br />

Mejor rendimiento<br />

Controlabilidad?<br />

Estabilidad del fl ujo?<br />

Inyección<br />

Mejor control<br />

Estabilidad del fl ujo<br />

Mayor complejidad<br />

Mayor coste de inversión<br />

Recirculación<br />

Mejor estabilidad<br />

Mejor controlabilidad<br />

Mayor complejidad<br />

Mayor coste de inversión<br />

Cargas parásitas mayores<br />

ción garantiza unas adecuadas velocidades<br />

que evitan la estratifi cación<br />

de fl ujo bifásico y garantiza la buena<br />

refrigeración en el interior de los<br />

tubos absorbedores.<br />

Su buena controlabilidad es la principal<br />

ventaja de esta opción, pero la<br />

necesidad de una bomba de recirculación<br />

y el exceso de agua que tiene<br />

que ser recirculada aumenta las cargas<br />

parasíticas del sistema, lo que<br />

penaliza algo el rendimiento global<br />

de la planta.<br />

Se han desarrollado y evaluado numerosos<br />

algoritmos de control de<br />

presión y temperatura del vapor<br />

sobrecalentado, para los procesos<br />

de recirculación y un-solo-paso. Se<br />

ha comprobado que la controlabilidad<br />

de los procesos de recirculación<br />

es buena. Por el contrario, es<br />

difícil y costoso controlar los procesos<br />

de un-solo-paso e inyección,<br />