Revista Tecno - ACM2 . Avalora Content Manager - Ohl

Revista Tecno - ACM2 . Avalora Content Manager - Ohl

Revista Tecno - ACM2 . Avalora Content Manager - Ohl

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

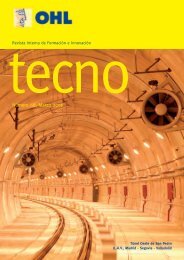

El proceso de separación puede dividirse en los siguientes<br />

pasos:<br />

• Cribado primario<br />

• Separación de partículas gruesas<br />

• Separación de partículas finas<br />

• Centrifugado<br />

Cribado primario<br />

El cribado primario es la primera etapa del proceso de separación.<br />

Una criba primaria (criba de gruesos) diseñada<br />

para soportar el caudal volumétrico generado a la máxima<br />

velocidad de avance de la TBM, separa las partículas de<br />

tamaño superior a 5 mm. El material retenido por esta criba<br />

se descarga en una cinta transportadora. Las partículas<br />

menores de 5 mm que pasan a través de los paños serán lo<br />

suficientemente pequeñas como para ser procesadas en la<br />

siguiente etapa sin producir atascos en el sistema.<br />

Separación de partículas gruesas<br />

El filtrado de partículas gruesas es la segunda etapa de la<br />

separación. El material que pasa a través de la criba primaria<br />

se bombea a una etapa de hidrociclones con un punto<br />

de corte de 120 µm. El material grueso llega hasta el tamiz<br />

o escurridor y descarga por la parte inferior del ciclón sobre<br />

el paño de una criba de corte 0,5 mm. Por la parte superior<br />

del hidrociclón el agua y las partículas finas se bombean a<br />

la siguiente etapa de ciclones para la separación de partículas<br />

más finas.<br />

Separación de partículas finas<br />

La separación de partículas finas se logra mediante una<br />

segunda etapa de hidrociclones con punto de corte de 35<br />

µm. Como en la etapa anterior, un escurridor reduce el contenido<br />

de agua del material separado antes de descargarlo<br />

en el mismo paño que utiliza la primera etapa de ciclones.<br />

El fluido resultante finalmente se descarga a los depósitos<br />

de almacenamiento de bentonita para el bombeo hacia la<br />

TBM.<br />

Centrifugado<br />

Dependiendo de las propiedades del suelo, pueden acumularse<br />

en el lodo partículas muy finas de arcilla u otros materiales<br />

que aumentan lentamente la densidad y repercuten<br />

en la calidad del lodo bentonítico. Cuando la densidad del<br />

lodo alcanza un nivel crítico de 1,2 kg/l, es necesario sustituir<br />

parte de la suspensión utilizada para mantener la densidad<br />

del lodo en niveles inferiores.<br />

La suspensión utilizada se transferirá a un depósito de<br />

almacenamiento de 800 m 3 de capacidad que alimenta la<br />

planta de centrifugado. El principio básico del centrifugado<br />

es la sedimentación de sólidos en el interior de una cubeta<br />

giratoria. La alta velocidad de rotación provoca una gran<br />

aceleración de los sólidos. Los sedimentos son recogidos<br />

por un tornillo sin fin denominado colector espiral y se descargan<br />

sobre una cinta que vierte al acopio.<br />

The treatment process can be divided into the following<br />

steps:<br />

• Primary screening<br />

• Separation of coarse particles<br />

• Separation of fine particles<br />

• Centrifuging<br />

Primary screening<br />

Primary screening is the first stage of the treatment<br />

process. A primary screen (coarse screen) designed to<br />

withstand the volumetric flow generated at the TBM’s<br />

maximum advance speed, separates particles that are<br />

larger than 5 mm. The material captured by this screen is<br />

discharged to a conveyor belt. The particles smaller than<br />

5 mm that pass through the panels will be small enough<br />

to be processed by the next stage without clogging the<br />

system.<br />

Separation of coarse particles<br />

The filtering of coarse particles is the second stage of<br />

the operation. The material that passes through the primary<br />

screening is pumped to a hydrocyclone stage with<br />

a cutoff point of 120 µm. The coarse material reaches the<br />

screen or strainer and is discharged through the bottom<br />

of the cyclone onto a deck with a screen with a cutoff<br />

size of 0.5 mm. The water and fine particles are pumped<br />

through the top of the hydrocyclone to the next cyclone<br />

stage for the separation of the finest particles.<br />

Separation of fine particles<br />

Fine particles are separated using a second stage of hydrocyclones<br />

with a cutoff point of 35 µm. As in the previous<br />

stage, a strainer reduces the water content in the<br />

separated material before it is discharged on the same<br />

panel that is used for the first cyclone stage. The liquid<br />

that is generated is ultimately discharged to the bentonite<br />

storage tanks to be pumped back to the TBM.<br />

Centrifuging<br />

Depending on the soil properties, very fine particles of<br />

clay or other materials may accumulate, which will gradually<br />

increase the density, which reduces the quality of<br />

the slurry. When the density of the slurry reaches the<br />

critical level of 1.2 kg/l, part of the suspension must be<br />

replaced in order to lower the slurry density.<br />

The used suspension will be transferred to a storage tank<br />

with a capacity of 800 m 3 that feeds the centrifuge plant.<br />

The basic principle of centrifuging is based on the sedimentation<br />

of solids inside a rotating drum. The speed of<br />

rotation generates significant acceleration of the solids.<br />

The sediment is collected by a rotating auger called the<br />

spiral collector and is discharged onto a belt that dumps<br />

to the stockpile.<br />

37