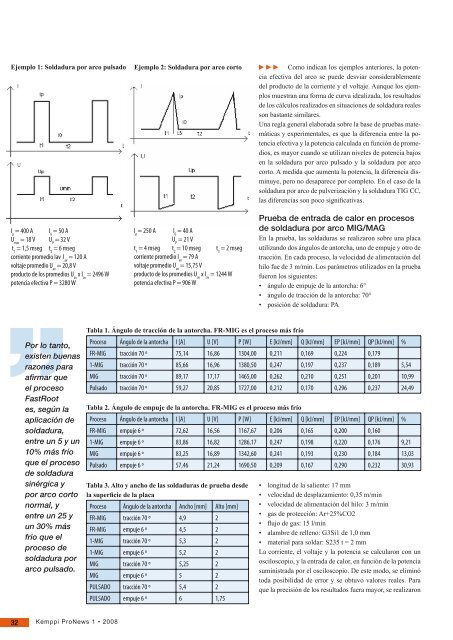

Ejemplo 1: Soldadura por arco pulsadoI p= 400 A I 0= 50 AU min= 18 V U P= 32 Vt 1= 1,5 mseg t 2= 6 msegcorriente promedio Iav I av= 120 Avoltaje promedio U av= 20,8 Vproducto de los promedios U avx I av= 2496 Wpotencia efectiva P = 3280 WEjemplo 2: Soldadura por arco cortoI p= 250 A I 0= 40 AU P= 21 Vt 1= 4 mseg t 2= 10 mseg t 3= 2 msegcorriente promedio I av= 79 Avoltaje promedio U av= 15,75 Vproducto de los promedios U avx I av= 1244 Wpotencia efectiva P = 906 W►►► Como indican los ejemplos anterior<strong>es</strong>, la potenciaefectiva del arco se puede d<strong>es</strong>viar considerablementedel producto de la corriente y el voltaje. Aunque los ejemplosmu<strong>es</strong>tran una forma de curva idealizada, los r<strong>es</strong>ultadosde los cálculos realizados en situacion<strong>es</strong> de soldadura real<strong>es</strong>son bastante similar<strong>es</strong>.Una regla general elaborada sobre la base de pruebas matemáticasy experimental<strong>es</strong>, <strong>es</strong> que la diferencia entre la potenciaefectiva y la potencia calculada en función de promedios,<strong>es</strong> mayor cuando se utilizan nivel<strong>es</strong> de potencia bajosen la soldadura por arco pulsado y la soldadura por arcocorto. A medida que aumenta la potencia, la diferencia disminuye,pero no d<strong>es</strong>aparece por completo. En el caso de lasoldadura por arco de pulverización y la soldadura TIG CC,las diferencias son poco significativas.Prueba de entrada de calor en proc<strong>es</strong>osde soldadura por arco MIG/MAGEn la prueba, las soldaduras se realizaron sobre una placautilizando dos ángulos de antorcha, uno de empuje y otro detracción. En cada proc<strong>es</strong>o, la velocidad de alimentación delhilo fue de 3 m/min. Los parámetros utilizados en la pruebafueron los siguient<strong>es</strong>:• ángulo de empuje de la antorcha: 6°• ángulo de tracción de la antorcha: 70°• posición de soldadura: PA”Por lo tanto,existen buenasrazon<strong>es</strong> paraafirmar queel proc<strong>es</strong>oFastRoot<strong>es</strong>, según laaplicación d<strong>es</strong>oldadura,entre un 5 y un10% más fríoque el proc<strong>es</strong>ode soldadurasinérgica ypor arco cortonormal, yentre un 25 yun 30% másfrío que elproc<strong>es</strong>o d<strong>es</strong>oldadura porarco pulsado.Tabla 1. Ángulo de tracción de la antorcha. FR-MIG <strong>es</strong> el proc<strong>es</strong>o más fríoProc<strong>es</strong>o Ángulo de la antorcha I [A] U [V] P [W] E [kJ/mm] Q [kJ/mm] EP [kJ/mm] QP [kJ/mm] %FR-MIG tracción 70 º 75,14 16,86 1304,00 0,211 0,169 0,224 0,1791-MIG tracción 70 º 85,66 16,96 1380,50 0,247 0,197 0,237 0,189 5,54MIG tracción 70 º 89,17 17,17 1465,00 0,262 0,210 0,251 0,201 10,99Pulsado tracción 70 º 59,27 20,85 1727,00 0,212 0,170 0,296 0,237 24,49Tabla 2. Ángulo de empuje de la antorcha. FR-MIG <strong>es</strong> el proc<strong>es</strong>o más fríoProc<strong>es</strong>o Ángulo de la antorcha I [A] U [V] P [W] E [kJ/mm] Q [kJ/mm] EP [kJ/mm] QP [kJ/mm] %FR-MIG empuje 6 º 72,62 16,56 1167,67 0,206 0,165 0,200 0,1601-MIG empuje 6 º 83,86 16,82 1286,17 0,247 0,198 0,220 0,176 9,21MIG empuje 6 º 83,25 16,89 1342,60 0,241 0,193 0,230 0,184 13,03Pulsado empuje 6 º 57,46 21,24 1690,50 0,209 0,167 0,290 0,232 30,93Tabla 3. Alto y ancho de las soldaduras de prueba d<strong>es</strong>dela superficie de la placaProc<strong>es</strong>o Ángulo de la antorcha Ancho [mm] Alto [mm]FR-MIG tracción 70 º 4,9 2FR-MIG empuje 6 º 4,5 21-MIG tracción 70 º 5,3 21-MIG empuje 6 º 5,2 2MIG tracción 70 º 5,25 2MIG empuje 6 º 5 2PULSADO tracción 70 º 5,4 2PULSADO empuje 6 º 6 1,75• longitud de la saliente: 17 mm• velocidad de d<strong>es</strong>plazamiento: 0,35 m/min• velocidad de alimentación del hilo: 3 m/min• gas de protección: Ar+25%CO2• flujo de gas: 15 l/min• alambre de relleno: G3Si1 de 1,0 mm• material para soldar: S235 t = 2 mmLa corriente, el voltaje y la potencia se calcularon con unosciloscopio, y la entrada de calor, en función de la potenciasuministrada por el osciloscopio. De <strong>es</strong>te modo, se eliminótoda posibilidad de error y se obtuvo valor<strong>es</strong> real<strong>es</strong>. Paraque la precisión de los r<strong>es</strong>ultados fuera mayor, se realizaron32 <strong>Kemppi</strong> ProNews 1 • <strong>2008</strong>

al menos cinco soldaduras y medicion<strong>es</strong> en cada caso.Los r<strong>es</strong>ultados de las pruebas de soldadura se ilustran enlas tablas 1 y 2. Las columnas I, U y P mu<strong>es</strong>tran los promediosmedidos con un osciloscopio durante un períodode tiempo <strong>es</strong>tablecido. Las columnas E y Q contienen losvalor<strong>es</strong> de energía del arco y de entrada de calor calculadosen función de los promedios I y U. Las columnas EP y QPcontienen los valor<strong>es</strong> calculados en función de la potenciamedida. Estos valor<strong>es</strong> son los más realistas. En la columnade porcentaje (%), el proc<strong>es</strong>o más frío figura en la fila másalta. Los valor<strong>es</strong> también indican la diferencia de calor delos demás proc<strong>es</strong>os r<strong>es</strong>pecto del proc<strong>es</strong>o más frío, como unporcentaje. La tabla 3 mu<strong>es</strong>tra las medicion<strong>es</strong> de las soldadurasrealizadas en la superficie de la placa.En la prueba,el FastRoot de<strong>Kemppi</strong> y el AAAMIG provaron serproc<strong>es</strong>os que tienenla temperatura deentrada baja.Análisis de los r<strong>es</strong>ultadosLos r<strong>es</strong>ultados indican que el proc<strong>es</strong>o FR-MIG, <strong>es</strong> decir, elproc<strong>es</strong>o FastRoot de <strong>Kemppi</strong>, <strong>es</strong> el más frío de los tr<strong>es</strong> proc<strong>es</strong>osde soldadura sometidos a prueba. Con un ángulo detracción de la antorcha, la diferencia <strong>es</strong> del 5,5% r<strong>es</strong>pectodel proc<strong>es</strong>o 1-MIG, y del 11% r<strong>es</strong>pecto del proc<strong>es</strong>o MIG.Las soldaduras pulsadas son bastante más calient<strong>es</strong>, un 25%más que el r<strong>es</strong>to de las soldaduras.Con un ángulo de empuje de la antorcha, la diferencia entreel proc<strong>es</strong>o FastRoot y los demás proc<strong>es</strong>os <strong>es</strong> aún mayor. Ladiferencia con el proc<strong>es</strong>o 1-MIG <strong>es</strong> del 9% y con el proc<strong>es</strong>oMIG, del 13%, aproximadamente; la diferencia conel proc<strong>es</strong>o por pulso puede llegar a más del 30%. Por lotanto, existen buenas razon<strong>es</strong> para afirmar que el proc<strong>es</strong>oFastRoot <strong>es</strong>, según la aplicación de soldadura, entre un 5 yun 10% más frío que el proc<strong>es</strong>o de soldadura sinérgica y porarco corto normal, y entre un 25 y un 30% más frío que elproc<strong>es</strong>o de soldadura por arco pulsado.Las imágen<strong>es</strong> que pr<strong>es</strong>entan las soldaduras mu<strong>es</strong>tran que,con un ángulo de tracción de la antorcha, la penetración <strong>es</strong>mayor que con un ángulo de empuje. Probablemente <strong>es</strong>tose deba al hecho de que, con un ángulo de tracción, el calorse dirige con más precisión al material soldado y la energíadel arco, al baño de soldadura. Con un ángulo de empuje,la energía del arco se dirige a la parte delantera del baño d<strong>es</strong>oldadura. Por consiguiente, el efecto térmico se dirige máshacia la parte ”fría” del material soldado, lo cual disminuyela penetración.SalpicadurasEn la prueba, los ángulos de tracción de la antorcha crearonuna menor cantidad de salpicaduras que los ángulos de empuje.La causa de <strong>es</strong>to fue una fase de d<strong>es</strong>prendimiento degotas en los proc<strong>es</strong>os de soldadura por arco corto. Con unángulo de tracción, el arco se dirige con más precisión a lasoldadura fundida y su pr<strong>es</strong>ión en el extremo del alambrede relleno <strong>es</strong> menor que con un ángulo de empuje. Con unángulo de empuje, <strong>es</strong> posible que, d<strong>es</strong>pués del d<strong>es</strong>prendimientode una gota, la pr<strong>es</strong>ión del arco salpique una pequeñacantidad del metal fundido acumulado en la punta delalambre de relleno.Acerca de los métodos de cálculoSe recomienda utilizar la potencia promedio medida con unosciloscopio para calcular la entrada de calor de la soldadurapulsada porque, como se puede observar en las tablas 1 y2, los valor<strong>es</strong> de entrada de calor derivados del cálculo delpromedio de corriente y de voltaje son incorrectos. El valorde entrada de calor calculado en función de la corriente yel voltaje en la soldadura pulsada <strong>es</strong> bastante similar al delas soldaduras por arco corto, por lo cual el margen de errorr<strong>es</strong>pecto de la entrada de calor real <strong>es</strong> del 25 al 30%.R<strong>es</strong>umenLos nuevos proc<strong>es</strong>os de soldadura ofrecen nuevas posibilidad<strong>es</strong>para la soldadura de acero y placas finas. Una entradade calor más baja permite soldar aceros cada vez másr<strong>es</strong>istent<strong>es</strong> sin comprometer la alta calidad de la soldadura.Los nuevos proc<strong>es</strong>os de soldadura por arco MIG/MAG permitenuna entrada de calor más baja en el objeto que sed<strong>es</strong>ea soldar. Estos proc<strong>es</strong>os también incluyen los proc<strong>es</strong>osde soldadura por arco corto FastRoot y AAA-MIG d<strong>es</strong>arrolladospor <strong>Kemppi</strong>.Para el cálculo de la energía del arco y la entrada de calor,se pueden utilizar las dos fórmulas mencionadas más arriba.Mediante el uso de <strong>es</strong>tas fórmulas, <strong>es</strong> posible calcular conbastante precisión los valor<strong>es</strong> de energía de la soldadura.No obstante, r<strong>es</strong>ulta difícil obtener valor<strong>es</strong> precisos de energíadel arco y entrada de calor. En el caso de los proc<strong>es</strong>osde soldadura por arco corto, existe una diferencia real muypequeña entre el promedio calculado utilizando los valor<strong>es</strong>de corriente y voltaje y el valor calculado en función de lapotencia. En el proc<strong>es</strong>o de soldadura por arco pulsado, sinembargo, la diferencia <strong>es</strong> tan considerable que se debe teneren cuenta al diseñar la soldadura.Para medir los valor<strong>es</strong> real<strong>es</strong> de energía del arco y entradade calor, se utiliza el valor de energía eléctrica medido conun osciloscopio. El osciloscopio multiplica los valor<strong>es</strong> instantáneosde corriente y voltaje y calcula la energía eléctricaen función del promedio de <strong>es</strong>os valor<strong>es</strong>. █<strong>Kemppi</strong> ProNews 1 • <strong>2008</strong> 33