Edición 4 / Volumen 14 - Agosto/Septiembre 2009 - Metalmecánica

Edición 4 / Volumen 14 - Agosto/Septiembre 2009 - Metalmecánica

Edición 4 / Volumen 14 - Agosto/Septiembre 2009 - Metalmecánica

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

TALADRADO<br />

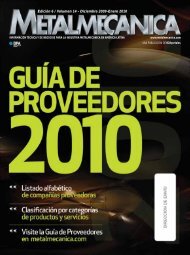

La nueva máquina bruñidora CNC vertical serie SV-1000, de Sunnen, está basada en un diseño<br />

modular que puede configurarse como una máquina de un solo husillo o como una unidad<br />

multihusillo totalmente automatizada. El sistema que se ve en la imagen incluye carga/descarga<br />

robotizada de la parte, tres husillos de bruñido, calibración neumática en línea<br />

y clasificación de partes acabadas según tamaño.<br />

si se ajusta un poco, entonces salta a un valor fuera de especificación”,<br />

comenta Moellenberg, quien dice que el torneado en duro,<br />

aunque es una excelente técnica, resulta más difícil de controlar,<br />

especialmente para microacabados. “En contraste, una<br />

perforadora controlada por computador puede llegar a 10 millonésimas<br />

de un tamaño especificado, y con la resolución en los<br />

sistemas de avance de las máquinas de hoy, la variabilidad es<br />

muy pequeña”.<br />

Según Moellenberg, la capacidad de los sistemas de perforado<br />

CNC automatizados de hoy, como aquellos que se basan en<br />

la familia de máquinas SV de Sunnen, cumplen los altos requerimientos<br />

de la actualidad en tamaño de agujero/acabado, produciendo<br />

precisiones en el tamaño de agujeros de 0.25 µm<br />

(0.00001 pulgadas), con mínima variación y sin intervención del<br />

operador. Las máquinas SV, por ejemplo, usan un innovador<br />

sistema de avance de la herramienta y pueden equiparse con un<br />

calibrador neumático integrado posterior al proceso. La combinación<br />

de calibradores servoneumáticos y el control propio de<br />

avance de herramientas elimina la necesidad de un operador de<br />

bruñido experimentado para calibrar el proceso, comenta Moellenberg.<br />

El sistema de calibración neumática toma medidas<br />

posproceso de partes, mientras aún están fijas a la mesa rotativa<br />

de la máquina, y hacen cualquier compensación necesaria en el<br />

proceso de bruñido para el diámetro del agujero o la geometría<br />

del mismo.<br />

La calibración neumática en proceso, integrada en la herramienta<br />

de bruñido, ha existido por algunas décadas, pero es mejor<br />

usada en paradas automáticas, comenta Moellenberg, y añade<br />

que el sistema posproceso entrega una precisión significativamente<br />

mayor, necesaria para el control del tamaño de la herramienta<br />

cuando se trabaja con altos estándares Cpk. Esto elimina<br />

incertidumbres de la medición causadas por una sonda de calibración<br />

subdimensionada o desgastada, lo cual puede ocurrir<br />

con un calibrador neumático de cabezal pulido. Esto también<br />

permite mediciones sin interferencia de las limaduras y el lubricante<br />

presente durante el proceso.<br />

“Este tipo de bruñidora servocontrolada conoce con precisión<br />

dónde está la herramienta, cuánto ha avanzado, etc. Algunas de<br />

<strong>Edición</strong> 4 - Vol. <strong>14</strong> - <strong>Agosto</strong>/<strong>Septiembre</strong> <strong>2009</strong> 17<br />

Servicio al Lector: 11