La nanoélectronique ne peut être que quantique - CEA

La nanoélectronique ne peut être que quantique - CEA

La nanoélectronique ne peut être que quantique - CEA

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

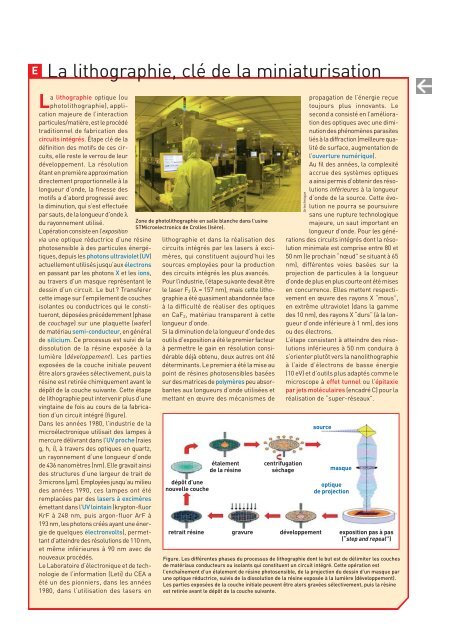

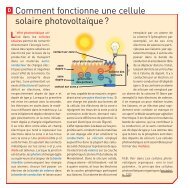

E<strong>La</strong> lithographie, clé de la miniaturisation<strong>La</strong> lithographie opti<strong>que</strong> (ouphotolithographie), applicationmajeure de l’interactionparticules/matière, est le procédétradition<strong>ne</strong>l de fabrication descircuits intégrés. Étape clé de ladéfinition des motifs de ces circuits,elle reste le verrou de leurdéveloppement. <strong>La</strong> résolutionétant en première approximationdirectement proportion<strong>ne</strong>lle à lalongueur d’onde, la fi<strong>ne</strong>sse desmotifs a d’abord progressé avecla diminution, qui s’est effectuéepar sauts, de la longueur d’onde λdu rayon<strong>ne</strong>ment utilisé.L’opération consiste en l’expositionvia u<strong>ne</strong> opti<strong>que</strong> réductrice d’u<strong>ne</strong> rési<strong>ne</strong>photosensible à des particules é<strong>ne</strong>rgéti<strong>que</strong>s,depuis les photons ultraviolet (UV)actuellement utilisés jusqu’aux électronsen passant par les photons X et les ions,au travers d’un mas<strong>que</strong> représentant ledessin d’un circuit. Le but ? Transférercette image sur l’empilement de couchesisolantes ou conductrices qui le constitueront,déposées précédemment (phasede couchage) sur u<strong>ne</strong> pla<strong>que</strong>tte (wafer)de matériau semi-conducteur, en généralde silicium. Ce processus est suivi de ladissolution de la rési<strong>ne</strong> exposée à lalumière (développement). Les partiesexposées de la couche initiale peuvent<strong>être</strong> alors gravées sélectivement, puis larési<strong>ne</strong> est retirée chimi<strong>que</strong>ment avant ledépôt de la couche suivante. Cette étapede lithographie <strong>peut</strong> intervenir plus d’u<strong>ne</strong>vingtai<strong>ne</strong> de fois au cours de la fabricationd’un circuit intégré (figure).Dans les années 1980, l’industrie de lamicroélectroni<strong>que</strong> utilisait des lampes àmercure délivrant dans l’UV proche (raiesg, h, i), à travers des opti<strong>que</strong>s en quartz,un rayon<strong>ne</strong>ment d’u<strong>ne</strong> longueur d’ondede 436 nanomètres (nm). Elle gravait ainsides structures d’u<strong>ne</strong> largeur de trait de3 microns (µm). Employées jusqu’au milieudes années 1990, ces lampes ont étéremplacées par des lasers à excimèresémettant dans l’UV lointain (krypton-fluorKrF à 248 nm, puis argon-fluor ArF à193 nm, les photons créés ayant u<strong>ne</strong> é<strong>ne</strong>rgiede <strong>que</strong>l<strong>que</strong>s électronvolts), permettantd’atteindre des résolutions de 110 nm,et même inférieures à 90 nm avec denouveaux procédés.Le <strong>La</strong>boratoire d’électroni<strong>que</strong> et de technologiede l’information (Leti) du <strong>CEA</strong> aété un des pionniers, dans les années1980, dans l’utilisation des lasers enZo<strong>ne</strong> de photolithographie en salle blanche dans l’usi<strong>ne</strong>STMicroelectronics de Crolles (Isère).lithographie et dans la réalisation descircuits intégrés par les lasers à excimères,qui constituent aujourd’hui lessources employées pour la productiondes circuits intégrés les plus avancés.Pour l’industrie, l’étape suivante devait <strong>être</strong>le laser F 2 (λ = 157 nm), mais cette lithographiea été quasiment abandonnée faceà la difficulté de réaliser des opti<strong>que</strong>sen CaF 2 , matériau transparent à cettelongueur d’onde.Si la diminution de la longueur d’onde desoutils d’exposition a été le premier facteurà permettre le gain en résolution considérabledéjà obtenu, deux autres ont étédéterminants. Le premier a été la mise aupoint de rési<strong>ne</strong>s photosensibles baséessur des matrices de polymères peu absorbantesaux longueurs d’onde utilisées etmettant en œuvre des mécanismes dedépôt d’u<strong>ne</strong>nouvelle coucheretrait rési<strong>ne</strong>étalementde la rési<strong>ne</strong>gravurepropagation de l’é<strong>ne</strong>rgie reçuetoujours plus innovants. Lesecond a consisté en l’améliorationdes opti<strong>que</strong>s avec u<strong>ne</strong> diminutiondes phénomè<strong>ne</strong>s parasitesliés à la diffraction (meilleure qualitéde surface, augmentation del’ouverture numéri<strong>que</strong>).Au fil des années, la complexitéaccrue des systèmes opti<strong>que</strong>sa ainsi permis d’obtenir des résolutionsinférieures à la longueurd’onde de la source. Cette évolution<strong>ne</strong> pourra se poursuivresans u<strong>ne</strong> rupture technologi<strong>que</strong>majeure, un saut important enlongueur d’onde. Pour les générationsdes circuits intégrés dont la résolutionminimale est comprise entre 80 et50 nm (le prochain “nœud” se situant à 65nm), différentes voies basées sur laprojection de particules à la longueurd’onde de plus en plus courte ont été misesen concurrence. Elles mettent respectivementen œuvre des rayons X “mous”,en extrême ultraviolet (dans la gammedes 10 nm), des rayons X “durs” (à la longueurd’onde inférieure à 1 nm), des ionsou des électrons.L’étape consistant à atteindre des résolutionsinférieures à 50 nm conduira às’orienter plutôt vers la nanolithographieà l’aide d’électrons de basse é<strong>ne</strong>rgie(10 eV) et d’outils plus adaptés comme lemicroscope à effet tun<strong>ne</strong>l ou l’épitaxiepar jets moléculaires (encadré C) pour laréalisation de “super-réseaux”.centrifugationséchageFigure. Les différentes phases du processus de lithographie dont le but est de délimiter les couchesde matériaux conducteurs ou isolants qui constituent un circuit intégré. Cette opération estl’enchaî<strong>ne</strong>ment d’un étalement de rési<strong>ne</strong> photosensible, de la projection du dessin d’un mas<strong>que</strong> paru<strong>ne</strong> opti<strong>que</strong> réductrice, suivis de la dissolution de la rési<strong>ne</strong> exposée à la lumière (développement).Les parties exposées de la couche initiale peuvent <strong>être</strong> alors gravées sélectivement, puis la rési<strong>ne</strong>est retirée avant le dépôt de la couche suivante.Artechni<strong>que</strong>sourcedéveloppementmas<strong>que</strong>opti<strong>que</strong>de projectio<strong>ne</strong>xposition pas à pas(“step and repeal”)