Lageüberwachung im Schmiedeprozeß durch optische ...

Lageüberwachung im Schmiedeprozeß durch optische ...

Lageüberwachung im Schmiedeprozeß durch optische ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Das Einlegen des Vormaterials in<br />

die Schmiedewerkzeuge ist bei<br />

manuellen Prozessen nicht<br />

zwangsreproduzierbar, so daß hier eine<br />

Zentrale Ursache für Ausschuß und<br />

Nacharbeit sowie Stillstand der kapitalintensiven<br />

Anlagen gegeben ist. Dem<br />

Problem wurde bisher <strong>durch</strong> angemessenes<br />

Materialaufmaß sowie Einlegehilfen<br />

an den Werkzeugen begegnet.<br />

Im Rahmen eines Gemeinschaftsprojekts<br />

wurden die technischen und<br />

wirtschaftlichen Möglichkeiten <strong>optische</strong>r<br />

Bilderkennungsverfahren für die<br />

<strong>Lageüberwachung</strong> <strong>im</strong> <strong>Schmiedeprozeß</strong><br />

untersucht. Ausgangspunkt war eine<br />

Machbarkeitsstudie, bei der, aufbauend<br />

auf einem <strong>optische</strong>n <strong>Lageüberwachung</strong>skonzept,<br />

die technische und<br />

wirtschaftliche Realisierbarkeit untersucht<br />

wurde (Bericht hierzu siehe<br />

SCHMIEDE-JOURNAL September<br />

1996).<br />

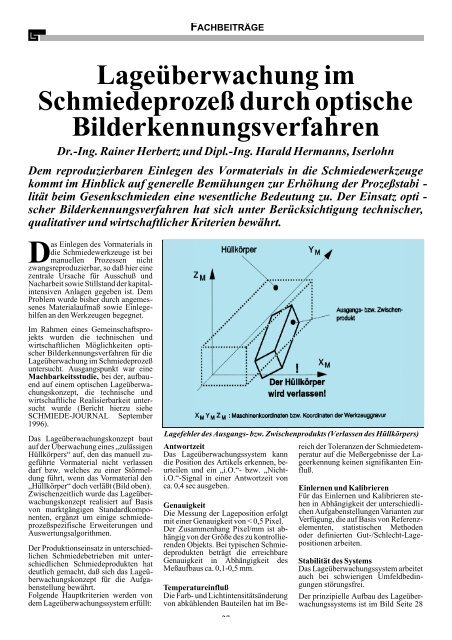

Das <strong>Lageüberwachung</strong>skonzept baut<br />

auf der Überwachung eines „zulässigen<br />

Hüllkörpers“ auf, den das manuell zugeführte<br />

Vormaterial nicht verlassen<br />

darf bzw. welches zu einer Störmeldung<br />

führt, wenn das Vormaterial den<br />

„Hüllkörper“ doch verläßt (Bild oben).<br />

Zwischenzeitlich wurde das <strong>Lageüberwachung</strong>skonzept<br />

realisiert auf Basis<br />

von marktgängigen Standardkomponenten,<br />

ergänzt um einige schmiedeprozeßspezifische<br />

Erweiterungen und<br />

Auswertungsalgorithmen.<br />

Der Produktionseinsatz in unterschiedlichen<br />

Schmiedebetrieben mit unterschiedlichen<br />

Schmiedeprodukten hat<br />

deutlich gemacht, daß sich das <strong>Lageüberwachung</strong>skonzept<br />

für die Aufgabenstellung<br />

bewährt.<br />

Folgende Hauptkriterien werden von<br />

dem <strong>Lageüberwachung</strong>ssystem erfüllt:<br />

FACHBEITRÄGE<br />

<strong>Lageüberwachung</strong> <strong>im</strong><br />

<strong>Schmiedeprozeß</strong> <strong>durch</strong> <strong>optische</strong><br />

Bilderkennungsverfahren<br />

Dr.-Ing. Rainer Herbertz und Dipl.-Ing. Harald Hermanns, Iserlohn<br />

Dem reproduzierbaren Einlegen des Vormaterials in die Schmiedewerkzeuge<br />

kommt <strong>im</strong> Hinblick auf generelle Bemühungen zur Erhöhung der Prozeßstabi -<br />

lität be<strong>im</strong> Gesenkschmieden eine wesentliche Bedeutung zu. Der Einsatz opti -<br />

scher Bilderkennungsverfahren hat sich unter Berücksichtigung technischer,<br />

qualitativer und wirtschaftlicher Kriterien bewährt.<br />

Lagefehler des Ausgangs- bzw. Zwischenprodukts (Verlassen des Hüllkörpers)<br />

Antwortzeit<br />

Das <strong>Lageüberwachung</strong>ssystem kann<br />

die Position des Artikels erkennen, beurteilen<br />

und ein „i.O.“- bzw. „Nichti.O.“-Signal<br />

in einer Antwortzeit von<br />

ca. 0,4 sec ausgeben.<br />

Genauigkeit<br />

Die Messung der Lageposition erfolgt<br />

mit einer Genauigkeit von < 0,5 Pixel.<br />

Der Zusammenhang Pixel/mm ist abhängig<br />

von der Größe des zu kontrollierenden<br />

Objekts. Bei typischen Schmiedeprodukten<br />

beträgt die erreichbare<br />

Genauigkeit in Abhängigkeit des<br />

Meßaufbaus ca. 0,1-0,5 mm.<br />

Temperatureinfluß<br />

Die Farb- und Lichtintensitätsänderung<br />

von abkühlenden Bauteilen hat <strong>im</strong> Be-<br />

27<br />

reich der Toleranzen der Schmiedetemperatur<br />

auf die Meßergebnisse der Lageerkennung<br />

keinen signifikanten Einfluß.<br />

Einlernen und Kalibrieren<br />

Für das Einlernen und Kalibrieren stehen<br />

in Abhängigkeit der unterschiedlichen<br />

Aufgabenstellungen Varianten zur<br />

Verfügung, die auf Basis von Referenzelementen,<br />

statistischen Methoden<br />

oder definierten Gut-/Schlecht-Lagepositionen<br />

arbeiten.<br />

Stabilität des Systems<br />

Das <strong>Lageüberwachung</strong>ssystem arbeitet<br />

auch bei schwierigen Umfeldbedingungen<br />

störungsfrei.<br />

Der prinzipielle Aufbau des <strong>Lageüberwachung</strong>ssystems<br />

ist <strong>im</strong> Bild Seite 28

SCHMIEDE-JOURNALMÄRZ 1998<br />

FACHBEITRÄGE<br />

dargestellt. Je nach Komplexität der<br />

Aufgabenstellung müssen zwischen 1<br />

bis 3 Kameras eingesetzt werden, um<br />

den „Hüllkörper“ aufgabenspezifisch<br />

zu überwachen.<br />

Das Gesamtsystem ist zwischenzeitlich<br />

für den Produktionsbetrieb einsatzreif.<br />

Abhängig von der Aufgabenstellung<br />

und der Sensibilität des Produkts bzgl.<br />

der fehlerhaften Einlageposition lassen<br />

sich Amortisationszeiten von 6-12 Monaten<br />

erreichen.<br />

Prinzipieller Aufbau des Lageüber -<br />

wachungssystems Bilder: LFM<br />

28<br />

Alternativ zur Investition und zum<br />

Dauereinsatz bietet sich für einzelne<br />

Problemfälle auch eine zeitlich begrenzte<br />

Installation eines <strong>Lageüberwachung</strong>ssystems<br />

an.<br />

Firmen, die sich für eine Investition<br />

und/oder eine zeitlich begrenzte Installation<br />

des beschriebenen <strong>Lageüberwachung</strong>ssystems<br />

interessieren, erhalten<br />

weitere Informationen über Kennziffer002.<br />

Dieses AVIF-Vorhaben Nr.A 103 wird gefördert von der Stiftung<br />

Stahlanwendungsforschung <strong>im</strong> Stifterverband für die Deutsche<br />

Wissenschaft e. V. über den Wirtschaftsverband Stahlumformung<br />

e. V. (WSU)<br />

Die Langfassung des Abschlußberichts kann über die FSV, Goldene<br />

Pforte 1, D-58093 Hagen, angefordert werden.