Anwendung von Gesenk- Schmiedestücken im Turbinenbau

Anwendung von Gesenk- Schmiedestücken im Turbinenbau

Anwendung von Gesenk- Schmiedestücken im Turbinenbau

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

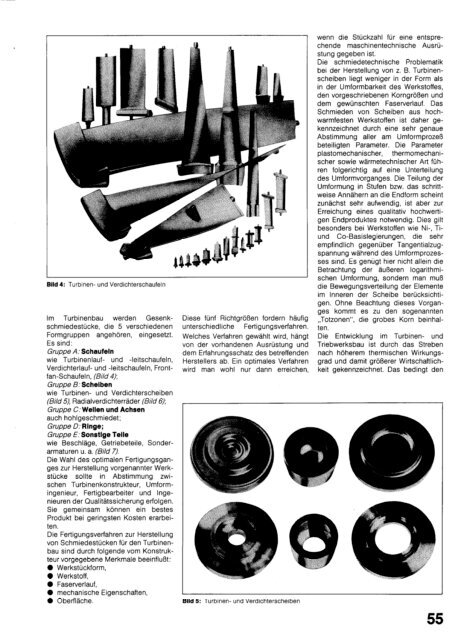

Bild 4: Turbinen- und Verdichterschaufeln<br />

Im <strong>Turbinenbau</strong> werden <strong>Gesenk</strong>- Diese fünf Richtgrößen fordern häufig<br />

schmiedestücke, die 5 verschiedenen unterschiedliche Fertigungsverfahren.<br />

Formgruppen angehören eingesetzt. Welches Verfahren gewählt wird, hängt<br />

Es sind : <strong>von</strong> der vorhandenen Ausrüstung und<br />

Gruppe A: Schaufeln dem Erfahrungsschatz des betreffenden<br />

wie Turbinenlauf- und -leitschaufeln, Herstellers ab. Ein opt<strong>im</strong>ales Verfahren<br />

Verdichterlauf- und -leitschaufeln, Front- wird man wohl nur dann erreichen,<br />

fan-schaufeln, (Bild 4);<br />

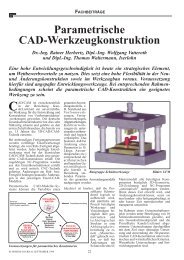

Gruppe B: Scheiben<br />

wie Turbinen- und Verdichterscheiben<br />

(Bild 5), Radialverdichterräder (Bild 6);<br />

Gruppe C: Wellen und Achsen<br />

auch hohlgeschmiedet;<br />

Gruppe D: Ringe;<br />

Gruppe E: Sonstige Teile<br />

wie Beschläge, Getriebeteile, Sonderarmaturen<br />

u. a. (Bild 7).<br />

Die Wahl des opt<strong>im</strong>alen Fertigungsganges<br />

zur Herstellung vorgenannter Werkstücke<br />

sollte in Abst<strong>im</strong>mung zwischen<br />

Turbinenkonstrukteur, Umformingenieur,<br />

Fertigbearbeiter und Ingenieuren<br />

der Qualitätssicherung erfolgen.<br />

Sie gemeinsam können ein bestes<br />

Produkt bei geringsten<br />

ten<br />

Kosten erarbei-<br />

Die Fertigungsverfahren zur Herstellung<br />

<strong>von</strong> <strong>Schmiedestücken</strong> für den <strong>Turbinenbau</strong><br />

sind durch folgende vom Konstrukteur<br />

vorgegebene<br />

0 Werkstückform,<br />

0 Werkstoff,<br />

Merkmale beeinflußt:<br />

0<br />

0<br />

Faserverlauf,<br />

mechanische Eigenschaften,<br />

I<br />

I<br />

0 Oberfläche. Bild 5: Turbinen- und Verdichterscheiben<br />

wenn die Stückzahl für eine entspre-<br />

chende maschinentechnische Ausrü-<br />

stung gegeben ist.<br />

Die schmiedetechnische Problematik<br />

bei der Herstellung <strong>von</strong> z. B. Turbinen-<br />

scheiben liegt weniger in der Form als<br />

in der Umformbarkeit des Werkstoffes,<br />

den vorgeschriebenen Korngrößen und<br />

dem gewünschten Faserverlauf. Das<br />

Schmieden <strong>von</strong> Scheiben aus hoch-<br />

warmfesten Werkstoffen ist daher ge-<br />

kennzeichnet durch eine sehr genaue<br />

Abst<strong>im</strong>mung aller am Umformprozeß<br />

beteiligten Parameter. Die Parameter<br />

plastomechanischer, thermomechani-<br />

scher sowie wärmetechnischer Art füh-<br />

ren folgerichtig auf eine Unterteilung<br />

des Umformvorganges. Die Teilung der<br />

Umformung in Stufen bzw. das schritt-<br />

weise Annähern an die Endform scheint<br />

zunächst sehr aufwendig, ist aber zur<br />

Erreichung eines qualitativ hochwerti-<br />

gen Endproduktes notwendig. Dies gilt<br />

besonders bei Werkstoffen wie Ni-, Ti-<br />

und Co-Basislegierungen, die sehr<br />

empfindlich gegenüber Tangentialzug-<br />

Spannung während des Umformprozes-<br />

ses sind. Es genügt hier nicht allein die<br />

Betrachtung der äußeren logarithmi-<br />

schen Umformung, sondern man muß<br />

die Bewegungsverteilung der Elemente<br />

<strong>im</strong> Inneren der Scheibe berücksichti-<br />

gen. Ohne Beachtung dieses Vorgan-<br />

ges kommt es zu den sogenannten<br />

,,Totzonen”, die grobes Korn beinhal-<br />

ten<br />

Die Entwicklung <strong>im</strong> Turbinen- und<br />

Triebwerksbau ist durch das Streben<br />

nach höherem thermischen Wirkungs-<br />

grad und damit größerer Wirtschaftlich-<br />

keit gekennzeichnet. Das bedingt den