kalt-geformten

kalt-geformten

kalt-geformten

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

2 Stand der Technik<br />

(State of the art)<br />

2.5.2 Numerische Untersuchungen von DBB T-Knoten<br />

(Numerical investigations of DBB T-joints)<br />

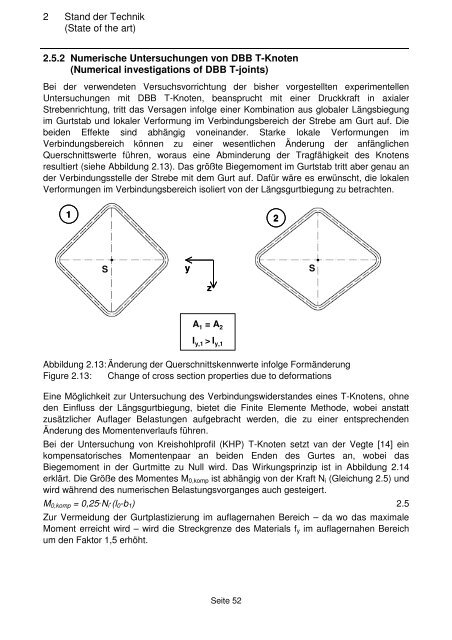

Bei der verwendeten Versuchsvorrichtung der bisher vorgestellten experimentellen<br />

Untersuchungen mit DBB T-Knoten, beansprucht mit einer Druckkraft in axialer<br />

Strebenrichtung, tritt das Versagen infolge einer Kombination aus globaler Längsbiegung<br />

im Gurtstab und lokaler Verformung im Verbindungsbereich der Strebe am Gurt auf. Die<br />

beiden Effekte sind abhängig voneinander. Starke lokale Verformungen im<br />

Verbindungsbereich können zu einer wesentlichen Änderung der anfänglichen<br />

Querschnittswerte führen, woraus eine Abminderung der Tragfähigkeit des Knotens<br />

resultiert (siehe Abbildung 2.13). Das größte Biegemoment im Gurtstab tritt aber genau an<br />

der Verbindungsstelle der Strebe mit dem Gurt auf. Dafür wäre es erwünscht, die lokalen<br />

Verformungen im Verbindungsbereich isoliert von der Längsgurtbiegung zu betrachten.<br />

1<br />

S<br />

y<br />

Abbildung 2.13: Änderung der Querschnittskennwerte infolge Formänderung<br />

Figure 2.13: Change of cross section properties due to deformations<br />

z<br />

A 1 = A 2<br />

I y,1 > I y,1<br />

Eine Möglichkeit zur Untersuchung des Verbindungswiderstandes eines T-Knotens, ohne<br />

den Einfluss der Längsgurtbiegung, bietet die Finite Elemente Methode, wobei anstatt<br />

zusätzlicher Auflager Belastungen aufgebracht werden, die zu einer entsprechenden<br />

Änderung des Momentenverlaufs führen.<br />

Bei der Untersuchung von Kreishohlprofil (KHP) T-Knoten setzt van der Vegte [14] ein<br />

kompensatorisches Momentenpaar an beiden Enden des Gurtes an, wobei das<br />

Biegemoment in der Gurtmitte zu Null wird. Das Wirkungsprinzip ist in Abbildung 2.14<br />

erklärt. Die Größe des Momentes M0,komp ist abhängig von der Kraft Ni (Gleichung 2.5) und<br />

wird während des numerischen Belastungsvorganges auch gesteigert.<br />

M0,komp = 0,25·Ni·(l0-b1) 2.5<br />

Zur Vermeidung der Gurtplastizierung im auflagernahen Bereich – da wo das maximale<br />

Moment erreicht wird – wird die Streckgrenze des Materials fy im auflagernahen Bereich<br />

um den Faktor 1,5 erhöht.<br />

Seite 52<br />

2<br />

S