verfahren und vorrichtung zur herstellung von ... - Patente

verfahren und vorrichtung zur herstellung von ... - Patente

verfahren und vorrichtung zur herstellung von ... - Patente

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

(19)<br />

B<strong>und</strong>esrepublik Deutschland<br />

Deutsches Patent- <strong>und</strong> Markenamt<br />

1/14<br />

*DE60319508T220090326*<br />

(10) DE 603 19 508 T2 2009.03.26<br />

(12) Übersetzung der europäischen Patentschrift<br />

(97) EP 1 478 595 B1<br />

(21) Deutsches Aktenzeichen: 603 19 508.3<br />

(86) PCT-Aktenzeichen: PCT/GB03/00674<br />

(96) Europäisches Aktenzeichen: 03 706 704.8<br />

(87) PCT-Veröffentlichungs-Nr.: WO 2003/072497<br />

(86) PCT-Anmeldetag: 17.02.2003<br />

(87) Veröffentlichungstag<br />

der PCT-Anmeldung: 04.09.2003<br />

(97) Erstveröffentlichung durch das EPA: 24.11.2004<br />

(97) Veröffentlichungstag<br />

der <strong>Patente</strong>rteilung beim EPA: 05.03.2008<br />

(47) Veröffentlichungstag im Patentblatt: 26.03.2009<br />

(30) Unionspriorität:<br />

0204643 28.02.2002 GB<br />

(73) Patentinhaber:<br />

Qinetiq Ltd., London, GB<br />

(74) Vertreter:<br />

BEETZ & PARTNER Patentanwälte, 80538<br />

München<br />

(51) Int Cl. 8 : C01B 31/02 (2006.01)<br />

C23C 16/54 (2006.01)<br />

C23C 16/26 (2006.01)<br />

(84) Benannte Vertragsstaaten:<br />

AT, BE, BG, CH, CY, CZ, DE, DK, EE, ES, FI, FR, GB,<br />

GR, HU, IE, IT, LI, LU, MC, NL, PT, SE, SI, SK, TR<br />

(72) Erfinder:<br />

SHATWELL, Robert Alan, Farnborough,<br />

Hampshire GU14 0LX, GB<br />

(54) Bezeichnung: VERFAHREN UND VORRICHTUNG ZUR HERSTELLUNG VON KOHLENSTOFFNANOSTRUKTU-<br />

REN<br />

Anmerkung: Innerhalb <strong>von</strong> neun Monaten nach der Bekanntmachung des Hinweises auf die Erteilung des europäischen<br />

Patents kann jedermann beim Europäischen Patentamt gegen das erteilte europäische Patent Einspruch<br />

einlegen. Der Einspruch ist schriftlich ein<strong>zur</strong>eichen <strong>und</strong> zu begründen. Er gilt erst als eingelegt, wenn die Einspruchsgebühr<br />

entrichtet worden ist (Art. 99 (1) Europäisches Patentübereinkommen).<br />

Die Übersetzung ist gemäß Artikel II § 3 Abs. 1 IntPatÜG 1991 vom Patentinhaber eingereicht worden. Sie wurde<br />

vom Deutschen Patent- <strong>und</strong> Markenamt inhaltlich nicht geprüft.

Beschreibung<br />

[0001] Die vorliegende Erfindung betrifft ein Verfahren<br />

<strong>und</strong> eine Vorrichtung <strong>zur</strong> Herstellung <strong>von</strong> Kohlenstoffnanostrukturen,<br />

die auch als "Nanocarbone" bekannt<br />

sind. Solche Strukturen können zum Beispiel<br />

Abmessungen in der Größenordnung <strong>von</strong> wenigen<br />

Nanometern bis einigen H<strong>und</strong>ert Nanometern aufweisen.<br />

[0002] In den letzten Jahren wuchs das Interesse an<br />

Kohlenstoffnanostrukturen, da sie möglicherweise<br />

<strong>zur</strong> Speicherung <strong>von</strong> Wasserstoff verwendet werden<br />

können <strong>und</strong> damit unter Anderem potentiell bei<br />

Brennstoffzellen der nächsten Generation Anwendung<br />

finden können. 1996 wurde <strong>von</strong> Kohlenstoffnanostrukturen<br />

berichtet, die bei Raumtemperatur <strong>und</strong><br />

einem Druck <strong>von</strong> 120 bar über 50 Gew.-% Wasserstoff<br />

speichern können.<br />

[0003] Kohlenstoffnanostrukturen können eine Reihe<br />

<strong>von</strong> Formen aufweisen, zu denen einwandige<br />

Kohlenstoffnanoröhren (SWNTs für Single-Wall Carbon<br />

Nanotubes), mehrwandige Kohlenstoffnanoröhren<br />

(MWNTs für Multi-Wall Carbon Nanotubes) <strong>und</strong><br />

Kohlenstoffnanostacks oder Graphit-Nanofasern<br />

(GNFs für Graphite Nanofibres) zählen (der Ausdruck<br />

"Graphit" wird hierbei im weitläufigen Sinne<br />

verwendet). Diese verschiedenen Formen sind nachstehend<br />

jeweils in den Fig. 1a bis Fig. 1c dargestellt.<br />

SWNTs bestehen im Wesentlichen aus zylindrisch<br />

geformtem Graphit mit einer Wandstärke <strong>von</strong> einem<br />

Atom, während MWNTs aus einer Ansammlung konzentrischer<br />

SWNTs bestehen. An den Enden können<br />

die röhrenförmigen Kohlenstoffgebilde Abdeckungen<br />

aus Kohlenstoffatomen aufweisen bzw. nicht abgedeckt<br />

sein. Sie können mit anderen Verbindungen<br />

gefüllt sein. Die Graphenebenen (ein Atom dicke Lagen<br />

aus graphitischem Kohlenstoff) sind in GNFs entweder<br />

in einer Planaren oder einer, einem Fischgrätmuster<br />

ähnlichen Anordnung übereinander gestapelt,<br />

wobei letztere als Querschnitt durch eine in<br />

Wirklichkeit einen Stapel konischer Graphenlagen<br />

umfassende Struktur angesehen werden kann. Es<br />

wird angenommen, dass der Wasserstoff zwischen<br />

den Graphenebenen interstitiell absorbiert wird.<br />

[0004] Alle der in Fig. 1 dargestellten Strukturen<br />

zeigen mit dem Kohlenstoff verknüpfte Katalysatorpartikel.<br />

Der Katalysator wird üblicherweise so gewählt,<br />

dass seine Abmessungen den resultierenden<br />

Röhrendurchmessern vergleichbar sind. Die drei wesentlichen<br />

Herstellungs<strong>verfahren</strong> nach dem Stand<br />

der Technik, nämlich die Abscheidung mittels elektrischer<br />

Bogenentladung, Laserablation oder Gasphasenabscheidung,<br />

stützen sich üblicherweise auf das<br />

Vorhandensein eines metallischen Pulverkatalysators,<br />

wie zum Beispiel Eisen, Kobalt oder Nickel, an<br />

dem sich die Kohlenstoffatome zu Nanostrukturen<br />

zusammenschließen. Das Wachstum erfolgt in der<br />

DE 603 19 508 T2 2009.03.26<br />

2/14<br />

Nähe des Substrats in einer geordneten Weise, wobei<br />

die Wachstumsebene innerhalb der Substratoberfläche<br />

angeordnet ist <strong>und</strong> es üblicherweise wünschenswert<br />

ist, dass der Durchmesser, die Länge<br />

<strong>und</strong> manchmal die Ausrichtung der Röhren <strong>und</strong> Stapel<br />

gesteuert werden können. Die resultierenden Nanoröhren<br />

können beträchtliche Mengen an Metallpartikeln<br />

enthalten, die dann zum Beispiel mit einer Säurespülung<br />

entfernt werden müssen. Je nachdem,<br />

welches der Verfahren des Stands der Technik verwendet<br />

wird, können auch andere Kohlenstoffformen<br />

wie beispielsweise reines Graphit hergestellt werden,<br />

so dass weitere Reinigungsschritte erforderlich sind,<br />

um die Ausbeute an reinen Kohlenstoffnanoröhren zu<br />

erhöhen. Jedoch erhöhen sich hierdurch Herstellungszeit<br />

<strong>und</strong> -kosten.<br />

[0005] In der Druckschrift EP-A-1 129 990 wird ein<br />

Verfahren beschrieben, bei dem eine Plasma unterstützte,<br />

chemische Gasphasenabscheidung (PECVD<br />

für Plasma-Enhanced Chemical Vapour Deposition)<br />

zum Abscheiden <strong>von</strong> Kohlenstoffnanoröhren auf katalytischen<br />

Metallsubstraten verwendet wird, bei denen<br />

der katalytische Metallfilm vorzugsweise eine Dicke<br />

<strong>von</strong> 0,5 bis 200 nm aufweist <strong>und</strong> dieser so beschrieben<br />

ist, dass er <strong>zur</strong> Unterstützung des Wachstums<br />

der Nanoröhren "Inseln" ausbildet. Die Lehre<br />

gibt an, dass durch die Verwendung <strong>von</strong> PECVD statt<br />

thermischer CVD (chemische Dampfphasenabscheidung)<br />

<strong>und</strong> durch die Behandlung mehrerer Probenchargen<br />

eine höhere Wachstumsrate erreicht werden<br />

kann.<br />

[0006] Die oben angegebenen Verfahren nach dem<br />

Stand der Technik sind jedoch Chargenprozesse <strong>und</strong><br />

ermöglichen keine kontinuierliche Herstellung <strong>von</strong><br />

Kohlenstoffnanoröhren in großen Mengen.<br />

[0007] Ein wichtiges Problem, auf das man bei dem<br />

Versuch Nanocarbone <strong>zur</strong> Speicherung <strong>von</strong> Wasserstoff<br />

zu verwenden trifft, stellt die Reproduzierbarkeit<br />

dar. Die sich stark unterscheidenden Berichte über<br />

das Wasserstofffassungsvermögen können auf einer<br />

mangelhaften Steuerung <strong>von</strong> Qualität <strong>und</strong> Quantität<br />

bei der Herstellung <strong>von</strong> Nanocarbonen beruhen.<br />

[0008] In der Druckschrift EP-A-0 665 187 wird ein<br />

Verfahren <strong>zur</strong> Herstellung <strong>von</strong> Kohlenstoffnanoröhren<br />

offenbart, bei dem ein sich axial erstreckender,<br />

kohlenstoffhaltiger Anodenstab sukzessive relativ zu<br />

einer Kathodenoberfläche ausgerichtet wird, während<br />

zwischen diesen ein Gleichstrom eingeprägt<br />

wird. Es kommt zu einer Bogenentladung mit der<br />

gleichzeitigen Ausbildung <strong>von</strong> Kohlenstoffnanoröhren<br />

an den exponierten Bereichen der Kathodenoberfläche.<br />

Die kohlenstoffhaltigen Ablagerungen werden<br />

anschließend abgeschabt <strong>und</strong> aufgefangen. Von<br />

diesem Verfahren wird behauptet, dass es einem<br />

kontinuierlichen Betrieb zugänglich ist, obwohl dies<br />

<strong>von</strong> der Persistenz der Anode <strong>und</strong> der Wiederver-

wendbarkeit der Kathodenoberfläche abhängen würde.<br />

[0009] Gemäß einem ersten Aspekt der vorliegenden<br />

Erfindung wird ein Verfahren zum Abscheiden<br />

<strong>von</strong> Kohlenstoffnanostrukturen angegeben, bei dem<br />

die Nanostrukturen auf einem fortlaufend ausgebildeten,<br />

länglichen <strong>und</strong> geheizten, katalytischen Substrat<br />

unter Verwendung der chemischen Gasphasenabscheidung<br />

<strong>zur</strong> Ausbildung eines beschichteten Substrats<br />

aufwachsen, wobei das Verfahren das Hindurchführen<br />

des fortlaufend ausgebildeten Substrats<br />

durch eine oder mehrere Abscheidekammern umfasst,<br />

worin die Kohlenstoffnanostrukturen in einer<br />

kontinuierlichen oder semikontinuierlichen Weise abgeschieden<br />

werden <strong>und</strong> worin die abgeschiedenen<br />

Kohlenstoffnanostrukturen in einem weiteren kontinuierlichen<br />

oder semikontinuierlichen Schritt <strong>von</strong><br />

dem Substrat entfernt werden.<br />

[0010] Kohlenstoffnanostrukturen oder "Nanocarbone"<br />

sind diskrete, geordnete Strukturen, die <strong>von</strong> bestimmten<br />

katalytischen Stellen ausgehend auf einem<br />

Substrat aufwachsen, <strong>und</strong> die Kohlenstoffnanoröhren,<br />

Nanostacks, Nanofasern <strong>und</strong> dergleichen umfassen,<br />

bei denen die Strukturgruppen <strong>von</strong> der Substratoberfläche<br />

ausgehend axial entlang ihrer jeweiligen<br />

Längen aufwachsen. Die Kohlenstoffnanoröhren,<br />

die als einwandige oder mehrwandige Kohlenstoffnanoröhren<br />

ausgebildet sein können, können<br />

wie die Kohlenstoffnanostacks oder Graphitnanofasern<br />

Abmessungen mit zum Beispiel einer Breite <strong>von</strong><br />

1 nm bis 500 nm <strong>und</strong> einer Länge <strong>von</strong> 1 μm bis mehrere<br />

mm aufweisen.<br />

[0011] Unter "chemischer Gasphasenabscheidung"<br />

wird verstanden, dass ein katalytisches Substrat einem<br />

Gas ausgesetzt wird, das eine chemische Reaktion<br />

eingeht, um auf dem Substrat eine Beschichtung<br />

auszubilden; die Beschichtung kann dort ausgebildet<br />

werden, wo das Gas auf das katalytische Substrat<br />

auftritt, oder andernorts, unterstützt durch die Diffusion<br />

<strong>von</strong> Atomen durch den Katalysator. In diesem Fall<br />

wird das Gas <strong>von</strong> einem kohlenstoffhaltigen Gas gebildet,<br />

das dazu führt, dass ein nicht kohlenstoffhaltiges<br />

Substrat verwendet werden kann. Der Vorgang<br />

muss nicht unter Mitwirkung eines Plasmas erfolgen<br />

<strong>und</strong> besitzt daher den Vorteil, dass er bei Atmosphärendruck<br />

ausgeführt werden kann.<br />

[0012] Das oben angegebene Verfahren ermöglicht<br />

die Herstellung <strong>von</strong> Nanocarbonen in großer Menge<br />

<strong>und</strong> verbessert deren Reproduzierbarkeit. Bei dem<br />

vorliegenden Verfahren werden die Nanocarbone<br />

vom Substrat entfernt. Im Unterschied hierzu werden<br />

CVD-Verfahren üblicherweise <strong>zur</strong> Herstellung hochdichter<br />

Schutzbeschichtungen auf Substraten verwendet,<br />

so dass Beschichtung <strong>und</strong> Substrat ein einheitliches<br />

Produkt bilden. Bei den folgenden beiden<br />

Literaturquellen wird beispielsweise CVD <strong>zur</strong> Herstel-<br />

DE 603 19 508 T2 2009.03.26<br />

3/14<br />

lung integraler Produkte in Form <strong>von</strong> mit Nanoröhren<br />

beschichteten Drähten für die Verwendung als Feldemissions<strong>vorrichtung</strong>en<br />

verwendet:<br />

– TANEMURA, M. ET AL.: "Growth of alignet carbon<br />

nanotubes by plasma-enhanced chemical vapor deposition:<br />

Optimization of growth parameters", JOUR-<br />

NAL OF APPLIED PHYSICS (2001), 90(3),<br />

1529–1533, XP002245911<br />

– O. NOURY ET AL.: "Growth of carbon nanotubes<br />

an cylindrical wires by thermal chemical vapour deposition"<br />

CHEMICAL PHYSICS LETTERS, Band 346,<br />

12. Oktober 2001 (2001-10-12), Seiten 349–355,<br />

XP002245912.<br />

[0013] Auch der Erfinder selbst hat zuvor ein<br />

CVD-Verfahren für die Herstellung eines mit einer Titaniumkarbid/Siliziumkarbid-Keramik<br />

beschichteten<br />

Filaments <strong>zur</strong> Verwendung als Verstärkungsfaser in<br />

Verb<strong>und</strong>materialien verwendet (c. f. EP-A-0 598 491<br />

(BRITISH PETROLEUM CO PLC) 25. Mai 1994<br />

(1994-05-25)).<br />

[0014] Das Verfahren umfasst das Hindurchführen<br />

des länglichen Substrats durch eine oder mehrere<br />

Beschichtungskammern. Das Substrat kann in eine<br />

Richtung entlang seiner eigenen Länge <strong>verfahren</strong><br />

werden, so dass es in die <strong>und</strong>/oder aus der Kammer,<br />

vor <strong>und</strong>/oder nach der Abscheidung gefahren werden<br />

kann, oder während der Abscheidung mit der gewünschten<br />

Geschwindigkeit durch die Abscheidekammer<br />

hindurch geführt wird.<br />

[0015] Die Nanocarbone werden in einer kontinuierlichen<br />

oder semikontinuierlichen Weise abgeschieden.<br />

Bevorzugt wird der kontinuierliche Betrieb, bei<br />

dem das Substrat in kontinuierlicher Weise durch die<br />

Abscheidekammer hindurch geführt wird. Daher können<br />

im Gegensatz zu den Chargenbetriebsarten<br />

nach dem Stand der Technik große Mengen an Nanostrukturen<br />

mit verbesserter Gleichmäßigkeit hergestellt<br />

werden, was zu einer erhöhten Reproduzierbarkeit<br />

führt. Eine semikontinuierlichen Betriebsweise,<br />

bei der das Substrat zum Beispiel in regelmäßigen<br />

Abständen inkrementell <strong>verfahren</strong> bzw. bei der<br />

ein neuer Substratabschnitt in die längliche Kammer<br />

eingeführt wird, so dass das Substrat nur im ruhenden<br />

Zustand der Abscheidung unterworfen ist <strong>und</strong><br />

beim Einführen eines neuen Abschnitts herausgeführt<br />

wird, ist ebenfalls vorgesehen <strong>und</strong> erzielt ähnliche<br />

Vorteile.<br />

[0016] Das kontinuierliche längliche Substrat kann<br />

in Form eines Filaments, Drahts, Bands, Streifens<br />

oder eines ähnlichen Elements vorgesehen sein, <strong>und</strong><br />

es kann ohne zusätzliche katalytische Schicht, Beschichtung<br />

oder dergleichen bereits selbst als katalytisches<br />

Substrat agieren. Bevorzugt werden ein metallisches<br />

Filament bzw. Draht mit einem konstanten<br />

kreisförmigen Querschnitt <strong>von</strong> vorzugsweise weniger<br />

als 60 Mikrometer Breite, das auf Wunsch geätzt sein

kann. Der Vorteil besteht darin, dass im Wesentlichen<br />

die gesamte Oberfläche eines länglichen Substrats<br />

für die Abscheidung verfügbar ist, <strong>und</strong> dass keine zusätzlichen<br />

katalytischen Partikel erforderlich sind.<br />

[0017] Vorzugsweise wird ein elektrisch leitfähiger<br />

Draht verwendet, wobei die Verwendung eines metallischen<br />

Drahts mit einem Durchmesser <strong>von</strong> 100 bis<br />

600 Mikrometer bevorzugt wird. Dieser wird üblicherweise<br />

auf einer Spule vorgehalten <strong>und</strong> weist eine<br />

Länge <strong>von</strong> bis zu oder mehr als 1 km auf, wobei er<br />

auch in Längen <strong>von</strong> bis zu oder über 5 km oder sogar<br />

10 km vorgehalten werden kann, so dass eine kontinuierliche<br />

Produktion über viele St<strong>und</strong>en oder Tage<br />

ermöglicht wird. Der Draht wird vorzugsweise aus<br />

Stahl, Eisen oder Nickel bzw. Legierungen da<strong>von</strong> gebildet,<br />

kann aber auch andere handelsübliche Drahtlegierungen<br />

umfassen, wie zum Beispiel solche, die<br />

eines oder mehrere der Legierungselemente Eisen,<br />

Nickel, Kobalt <strong>und</strong> Kupfer enthalten.<br />

[0018] In einer besonders vorteilhaften Ausführungsform<br />

wird der Draht mittels eines durch ihn geleiteten<br />

elektrischen Stroms erhitzt. Dieses Heiz<strong>verfahren</strong><br />

wird den herkömmlichen Ofenheizungen gegenüber<br />

vorgezogen, da es ein gleichmäßiges Aufheizen<br />

über einen größeren Längenabschnitt ermöglicht,<br />

wodurch größere Abscheidelängen sowie eine<br />

verbesserte Reproduzierbarkeit erzielt werden. Üblicherweise<br />

wird Gleichstrom verwendet, der so einzustellen<br />

ist, dass er ausreicht, um den Draht auf eine<br />

für das Stattfinden des Abscheidevorgangs geeignete<br />

Temperatur, üblicherweise auf eine Temperatur<br />

zwischen 500°C <strong>und</strong> 700°C, aufzuheizen. Eine weitere<br />

Steuerung der Drahttemperatur kann in verschiedenen<br />

Abscheidekammern durch Zugabe <strong>von</strong> ausgesuchten<br />

Gasen unterschiedlicher thermischer Leitfähigkeit<br />

erreicht werden.<br />

[0019] Bei einem elektrischen Beheizen des Drahts<br />

wird ein Drahtdurchmesser <strong>von</strong> 200 bis 500 Mikrometer<br />

bevorzugt. Üblicherweise befindet sich der Draht<br />

<strong>zur</strong> Ausbildung eines elektrischen Stromkreises mit<br />

einer oder mehreren Flüssigmetallelektroden in elektrischem<br />

Kontakt, so dass ein Verschieben des<br />

Drahts vor, während oder nach der Abscheidung<br />

möglich ist. Die zu- <strong>und</strong> Abführung des Stroms erfolgt<br />

üblicherweise über Quecksilber- oder Quecksilberamalgamelektroden.<br />

[0020] Das Substrat kann vor der Abscheidung einer<br />

Ätzbehandlung unterzogen werden. Bei diesem<br />

Arbeitsgang kann eine Oberflächenoxidschicht entfernt<br />

werden. Dies kann umfassen, dass Wasserstoff<br />

über das Substrat geleitet wird, dem fakultativ zum<br />

Erzielen der gewünschten Substrattemperatur ein<br />

Gas geringer thermischer Leitfähigkeit beigemischt<br />

werden kann. Dieser Arbeitsschritt kann außerdem<br />

das Ätzen <strong>von</strong> Oberflächenungleichmäßigkeiten an<br />

der Substratoberfläche umfassen, die abhängig <strong>von</strong><br />

DE 603 19 508 T2 2009.03.26<br />

4/14<br />

den erforderlichen Nanostrukturen zum Beispiel in einer<br />

Größenordnung <strong>von</strong> 10 bis 100 nm gewählt werden.<br />

Zu diesem Zweck kann ein reaktionsfähiges<br />

Gas wie beispielsweise HCl verwendet werden.<br />

[0021] Tatsächlich wird die resultierende Nanocarbon-"Schicht"<br />

nebeneinander abgeschiedene diskrete<br />

Strukturen aufweisen, wobei die Oberflächenbedeckung<br />

des länglichen Substrats je nach Verweilzeit,<br />

Temperatur usw. im Bereich <strong>von</strong> 10–80% liegen<br />

kann.<br />

[0022] Die abgeschiedenen Nanocarbone werden<br />

in einem weiteren kontinuierlichen oder semikontinuierlichen<br />

Schritt vom Substrat entfernt. Angrenzend<br />

an das kontinuierliche längliche Substrat kann eine<br />

Entfernungs<strong>vorrichtung</strong> angeordnet werden, die mit<br />

einer oder mehreren Klingen oder Kanten versehen<br />

ist. Die Vorrichtung kann feststehend oder verschiebbar<br />

angebracht sein. Eine Aufnahme zum Auffangen<br />

des entfernten Materials kann am unteren Bereich<br />

der Abscheidekammer vorgesehen sein. Wird das<br />

Substrat über zwei Elektrodenkontakte elektrisch beheizt,<br />

dann befindet sich die Entfernungs<strong>vorrichtung</strong><br />

üblicherweise bezüglich der Verfahrrichtung oberhalb<br />

der zweiten Elektrode.<br />

[0023] Die Nanocarbone können <strong>von</strong> dem länglichen<br />

Substrat entfernt werden, indem das beschichtete<br />

Substrat durch eine Öffnung oder einen Kanal<br />

mit einem geringfügig größeren Querschnitt als der<br />

des Substrats hindurchgeführt wird. Beide können<br />

eine Bohröffnung aufweisen, die in einem stationären<br />

Gehäuse angeordnet ist, durch das das Substrat geschoben<br />

wird. Alternativ können beide eine Ring-<br />

oder Halbringform aufweisen, die beim Einsatz zum<br />

Entfernen der Nanocarbone über einen Bereich des<br />

beschichteten Substrats geführt wird.<br />

[0024] Der Vorteil des vorliegenden Verfahrens liegt<br />

darin, dass ein kontinuierlicher Arbeitsablauf an einer<br />

frischen Katalysatoroberfläche ermöglicht wird.<br />

[0025] Als Alternative kann das vorliegende Verfahren<br />

ein recyceltes Substrat verwenden. Das Substrat,<br />

<strong>von</strong> dem die Nanoröhren entfernt wurden, kann in einem<br />

nachfolgenden, kontinuierlichen oder semikontinuierlichen<br />

Arbeitsgang gereinigt <strong>und</strong> <strong>zur</strong> Wiederverwendung<br />

der Vorrichtung bei Beginn des Verfahrens<br />

fakultativ erneut zugeführt werden. Üblicherweise beinhaltet<br />

eine solche Reinigung lediglich ein Aufheizen<br />

des Substrats auf ungefähr 600°C in Luftatmosphäre.<br />

[0026] Die chemische Gasphasenabscheidung<br />

kann Plasma unterstützt ausgeführt werden, wird<br />

vorteilhafterweise jedoch als plasmafreie thermische<br />

CVD (die bei oder in etwa bei Atmosphärendruck erfolgt)<br />

durchgeführt.<br />

[0027] Der Vorteil des elektrischen Aufheizens des

Substrats besteht darin, dass es eine behutsame<br />

Steuerung in Abhängigkeit <strong>von</strong> Strom <strong>und</strong> gewählter<br />

Drahtdicke ermöglicht <strong>und</strong> zu einem gleichmäßig erhitzten<br />

Substrat führt. Dadurch lassen sich längere<br />

Abscheidelängen <strong>und</strong> eine verbesserte Reproduzierbarkeit<br />

erreichen. Das Erhitzen eines Drahtsubstrats<br />

mit Gleichstrom kann somit eine effektive Reaktorlänge<br />

<strong>von</strong> mehreren Metern ermöglichen, die sich nicht<br />

verwirklichen ließe, wenn der Draht durch einen Ofen<br />

geführt werden müsste oder ein HF-Plasma-CVD-Verfahren<br />

verwendet werden würde. Außerdem<br />

werden verbesserte Produktionsraten <strong>und</strong><br />

eine verbesserte Gleichförmigkeit des Produkts erzielt.<br />

[0028] Das Substrat wird vorzugsweise vor<br />

<strong>und</strong>/oder während der Abscheidung entweder für<br />

eine bestimmte Zeit oder kontinuierlich unter Verwendung<br />

<strong>von</strong> Gleichstrom erhitzt. Das längliche Substrat<br />

kann als Folie, Filament, Draht, Band oder Streifen<br />

ausgebildet sein, obwohl ein elektrisch leitfähiger<br />

Draht bevorzugt wird. Üblicherweise wird als Draht<br />

ein Stahl-, Eisen- oder Nickeldraht gewählt, wobei Eisen<br />

bevorzugt wird.<br />

[0029] Damit bei der chemischen Gasphasenabscheidung<br />

eine Abscheidung <strong>von</strong> Nanocarbonen erfolgt,<br />

muss das Substrat auf eine geeignete Temperatur<br />

geheizt werden. Die Temperatur beträgt vorzugsweise<br />

zwischen 500°C <strong>und</strong> 700°C. Reaktionszeit<br />

<strong>und</strong> Temperatur können (z. B. durch Variieren der<br />

exponierten Drahtlänge/-geschwindigkeit <strong>und</strong>, falls<br />

elektrisch geheizt wird, durch Variieren <strong>von</strong> Querschnitt<br />

<strong>und</strong> Strom) mittels routinemäßiger Experimente<br />

so eingestellt werden, dass die erwünschten<br />

Nanostrukturarten erhalten werden. Das vorliegende<br />

Verfahren ist besonders <strong>zur</strong> Herstellung <strong>von</strong> MWNTs<br />

<strong>und</strong> GNFs geeignet, die eher geringere Temperaturen<br />

<strong>und</strong> längere Verweilzeiten erfordern als SWNTs.<br />

[0030] Die vorliegende Erfindung gibt ferner eine<br />

Vorrichtung <strong>zur</strong> Verwendung in einem wie oben beschriebenen<br />

Verfahren für die Ausbildung <strong>von</strong> Nanocarbonen<br />

an, wobei das Verfahren umfasst:<br />

Erhitzen eines Drahtsubstrats, indem durch dieses<br />

über zumindest zwei Elektroden ein elektrischer<br />

Strom geleitet wird;<br />

Verfahren des Substrats durch zumindest eine Abscheidekammer,<br />

die Gase enthält, die die Nanostrukturen<br />

bei Kontakt mit dem heißen Draht abscheiden,<br />

<strong>und</strong><br />

Verwenden einer Entfernungseinrichtung zum Entfernen<br />

der abgeschiedenen Nanostrukturen, wobei die<br />

zweite Elektrode in Verfahrrichtung nach der Entfernungseinrichtung<br />

angeordnet ist.<br />

[0031] Die Vorrichtung weist einen Reaktor mit zumindest<br />

einer Abscheidekammer, eine Zufuhreinrichtung<br />

für die Zuführung <strong>von</strong> Gasen in die Abscheidekammer,<br />

eine Halteeinrichtung für das Hindurch-<br />

DE 603 19 508 T2 2009.03.26<br />

5/14<br />

furchführen des Substrats durch die Abscheidekammer,<br />

zumindest zwei Elektroden für die Zuführung<br />

des Heizstroms zum Drahtsubstrat <strong>und</strong> eine Entfernungseinrichtung<br />

zum Entfernen der abgeschiedenen<br />

Nanocarbonschicht auf, wobei die zweite Elektrode<br />

in dem Rektor in Verschieberichtung nach der<br />

Entfernungseinrichtung angeordnet ist.<br />

[0032] Das Drahtsubstrat kann durch eine Entfernungseinrichtung<br />

in der Form einer Öffnung geführt<br />

werden, deren Querschnitt geringfügig größer als der<br />

des Substrats ist. Die Vorrichtung kann ferner eine<br />

Recyclingeinrichtung zum Reinigen des Drahtsubstrats<br />

<strong>und</strong> zum Zurückführen des Substrats an das in<br />

Verschieberichtung obere Ende der Abscheidekammer<br />

aufweisen.<br />

[0033] Im Folgenden werden bevorzugte Verfahren<br />

<strong>und</strong> Vorrichtungen <strong>zur</strong> Herstellung <strong>von</strong> Nanocarbonen<br />

gemäß der vorliegenden Erfindung anhand <strong>von</strong><br />

Beispielen <strong>und</strong> unter Bezugnahme auf die beiliegenden<br />

Zeichnungen beschrieben, worin<br />

[0034] Fig. 1a bis Fig. 1c jeweils schematische Ansichten<br />

einer einwandigen Kohlenstoffnanoröhre<br />

(SWNT), einer mehrwandigen Nanoröhre (MWNT)<br />

<strong>und</strong> einer Graphitnanofaser (GNF) zeigen,<br />

[0035] Fig. 2 eine schematische Teilansicht einer<br />

Vorrichtung <strong>zur</strong> Herstellung <strong>von</strong> Kohlenstoffnanoröhren<br />

gemäß der Erfindung zeigt,<br />

[0036] Fig. 3 eine vergrößerte schematische Teilansicht<br />

der in Fig. 2 dargestellten konischen Entfernungseinrichtung<br />

zeigt,<br />

[0037] Fig. 4 eine schematische Teilansicht einer<br />

alternativen Entfernungseinrichtung zeigt,<br />

[0038] Fig. 5a <strong>und</strong> Fig. 5b ein TEM bzw. Raman-Spektren<br />

der Kohlenstoffnanostrukturen vorstellen,<br />

die entsprechend Beispiel 1 auf einem elektrisch<br />

beheizten Draht abgeschieden wurden,<br />

[0039] Fig. 6a <strong>und</strong> Fig. 6b ein jeweils ein TEM bzw.<br />

ein Raman-Spektrum eines Nanocarbonmaterials<br />

vorstellen, das wie im unten beschriebenen Beispiel<br />

2a auf einem in einem Ofen erhitzen Draht abgeschieden<br />

wurde, <strong>und</strong><br />

[0040] Fig. 6c ein TEM eines Nanomaterials darstellt,<br />

das in Beispiel 2b auf ähnliche Weise abgeschieden<br />

wurde.<br />

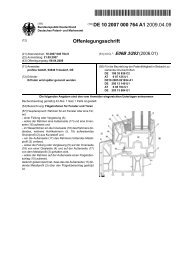

[0041] In der Fig. 2 ist eine bevorzugte Vorrichtung<br />

<strong>zur</strong> Herstellung <strong>von</strong> Kohlenstoffnanostrukturen auf einem<br />

katalytischen Drahtsubstrat unter Verwendung<br />

der chemischen Gasphasenabscheidung dargestellt.<br />

[0042] Der Reaktor 1 weist zwei zylindrische Glas-

öhren auf, die vertikal übereinander <strong>zur</strong> Ausbildung<br />

einer oben gelegenen Ätzkammer 2 <strong>und</strong> einer unten<br />

gelegenen Abscheidekammer 3 angeordnet sind. Die<br />

Gesamtlänge der Röhren liegt im Bereich <strong>von</strong> 0,5 bis<br />

4 m, vorzugsweise zwischen 1 bis 2 m. Auf dem Reaktor<br />

1 befindet sich eine drehbare Spule 4, auf der<br />

der katalytische Draht bevorratet wird <strong>und</strong> <strong>von</strong> der er<br />

bei Gebrauch nach unten in die Ätzkammer <strong>und</strong> anschließend<br />

in die Abscheidekammer ausgegeben<br />

wird. Das obere Ende der Ätzkammer 2 ist unterhalb<br />

der Spule 4 durch eine Elektrode 5 versiegelt, die<br />

eine zentrale Aufnahme für flüssiges Quecksilber<br />

oder Quecksilberamalgam aufweist, wobei sich am<br />

unteren Bereich der Flüssigkeitsaufnahme ein kleines<br />

zentrales Loch befindet, durch das der Draht geführt<br />

werden kann. Das Loch ist groß genug, um einen<br />

metallischen Draht hindurchzuführen, aber klein<br />

genug, damit das Flüssigmetall <strong>zur</strong>ückgehalten wird.<br />

Es können auch andere geeignete Flüssigmetalle<br />

oder Mischungen derselben verwendet werden, wie<br />

beispielsweise Quecksilber/Indium, Quecksilber/Cadmium<br />

oder Gallium/Indium.<br />

[0043] Nahe dem oberen bzw. dem unteren Ende<br />

der Ätzkammer 2 sind ein Einlass 6 bzw. ein Auslass<br />

7 vorgesehen, durch die gasförmige Reaktanten vorzugsweise<br />

in einer nach unten gerichteten Strömung<br />

in die Ätzkammer eingelassen bzw. abgeführt werden<br />

können. Eine zwischen den Glasröhren angeordnete<br />

<strong>und</strong> ebenfalls mit einer zentralen Bohrung versehene<br />

Gasdichtung 8 dient der Trennung der oberen<br />

<strong>von</strong> der unteren Kammer.<br />

[0044] Die Abscheidekammer 3 weist ebenfalls an<br />

ihren Enden jeweils einen Einlass 9 bzw. einen Auslass<br />

10 für die vorzugsweise, wie durch die Pfeile angedeutet,<br />

aufwärts gerichtete Zufuhr bzw. Abfuhr<br />

gasförmiger Recktanten auf.<br />

[0045] Der untere Bereich der Abscheidekammer 3<br />

weitet sich zu einer Auffangkammer 13 auf, die die<br />

Entfernungseinrichtung 11 <strong>und</strong> die (nicht gezeigte)<br />

Sammelgutaufnahme enthält. Die Entfernungseinrichtung<br />

weist, wie in der Fig. 3 gezeigt, die Form eines<br />

Stumpfkegels auf, der in der Kammer zentral <strong>und</strong><br />

mit seinem Loch zuoberst angeordnet ist. Der Boden<br />

der Abscheidekammer 3 ist mit einer zweiten Elektrode<br />

12 versiegelt, unterhalb derer sich eine weitere<br />

Spule 14 befindet, die mit einem (nicht gezeigten)<br />

drehzahlveränderlichen Motor verb<strong>und</strong>en ist.<br />

Beispiel 1<br />

[0046] Bei einem bevorzugten Verfahren <strong>zur</strong> kontinuierlichen<br />

Herstellung <strong>von</strong> Kohlenstoffnanoröhren,<br />

bei dem die Vorrichtung <strong>von</strong> Fig. 2 Verwendung findet,<br />

wird ein Stahl- oder Eisendraht 15 mit einem<br />

Durchmesser <strong>von</strong> üblicherweise 200 bis 500 Mikrometer<br />

kontinuierlich durch den Reaktor 1 nach unten<br />

abgespult. Am Eintritt in <strong>und</strong> am Austritt aus dem Re-<br />

DE 603 19 508 T2 2009.03.26<br />

6/14<br />

aktor 1 ist der Draht 15 über die zentralen Quecksilber/Quecksilber-amalgamelektroden<br />

elektrisch kontaktiert.<br />

Der Draht 15 <strong>und</strong> die zwei Elektroden 5 <strong>und</strong><br />

12 bilden daher einen Teil eines kontinuierlichen elektrischen<br />

Stromkreises. Der angelegte Gleichstrom<br />

reicht aus, den Draht auf eine Temperatur zu erhitzen,<br />

die für das Stattfinden des Abscheidevorgangs<br />

geeignet ist, wobei diese Temperatur üblicherweise<br />

zwischen 500 <strong>und</strong> 700°C liegt <strong>und</strong> im Hinblick auf die<br />

Art der erwünschten Nanocarbone ausgewählt werden<br />

kann.<br />

[0047] Die Abspulrate <strong>und</strong> damit die Verweilzeit sollte<br />

unter Berücksichtigung der Reaktorlänge <strong>und</strong> der<br />

erwünschten Strukturarten gewählt werden. Üblicherweise<br />

beträgt sie zwischen 1 <strong>und</strong> 6 cm/min, vorzugsweise<br />

zwischen 3 <strong>und</strong> 5 cm/min; die damit erreichen<br />

üblichen Verweilzeiten betrügen somit zwischen<br />

20 <strong>und</strong> 60 Minuten <strong>und</strong> insbesondere zwischen<br />

30 <strong>und</strong> 40 Minuten.<br />

[0048] Der Draht tritt am oberen Ende des Reaktors<br />

1 in die Ätzkammer 2 ein. Zum Entfernen einer Oberflächenoxidschicht<br />

wird über den Einlass 6 Wasserstoff<br />

in die Kammer eingeleitet. Zum Modifizieren der<br />

Drahttemperatur können außerdem Argon oder andere<br />

Gase geringer thermischer Leitfähigkeit beigemengt<br />

werden. Außerdem kann zum Ätzen der Oberfläche<br />

<strong>und</strong> zum Erzeugen <strong>von</strong> für das Wachstum bestimmter<br />

Kohlenstoffnanostrukturen geeigneter Unregelmäßigkeiten,<br />

ferner noch ein reaktives Gas zusetzt<br />

werden. Im vorliegenden Fall werden durch das<br />

Zusetzen <strong>von</strong> Chlorwasserstoff über den Einlass 6 an<br />

der Oberfläche des Drahtes Unregelmäßigkeiten mit<br />

Abmessungen zwischen 10 <strong>und</strong> 100 nm erzeugt.<br />

[0049] Beim Eintritt des Drahtes 15 in die Abscheidekammer<br />

3 beginnt die Abscheidung der Nanoröhren<br />

20, wobei sich die Abscheidung während des<br />

Durchfahrens des Drahts 15 durch die Kammer 3 verdickt.<br />

Ermöglicht wird die Abscheidung durch den Zusatz<br />

geeigneter Gase, die über den Einlass 9 zugeführt<br />

werden <strong>und</strong> vorzugsweise aus einer Kombination<br />

<strong>von</strong> Wasserstoff, Kohlenstoffmonoxid <strong>und</strong> einem<br />

Kohlenwasserstoff bestehen, die üblicherweise in einem<br />

Verdünnungsmittel, wie beispielsweise Argon<br />

oder Stickstoff aufgenommen ist. Zum Abscheiden<br />

<strong>von</strong> Graphitnanofasern besteht diese Kombination<br />

vorzugsweise aus einer Mischung <strong>von</strong> Wasserstoff<br />

<strong>und</strong> Kohlenstoffmonoxid, wobei das Drahtsubstrat<br />

aus Eisen besteht. Während der Abscheidung werden<br />

vorzugsweise eine Temperatur zwischen 550<br />

<strong>und</strong> 750°C eingehalten, sowie ein Verhältnis CO:H 2<br />

<strong>von</strong> zwischen 6:1 <strong>und</strong> 2:1.<br />

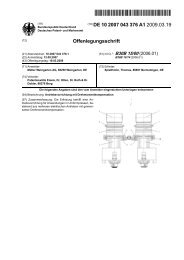

[0050] Beim Verlassen des unteren Endes der zweiten<br />

Kammer 3 passiert der Draht 15 eine Entfernungseinrichtung<br />

11. Die Entfernungseinrichtung 11<br />

umfasst, wie in Fig. 3 gezeigt, einen Konus mit einem<br />

kleinen Loch an seiner Spitze, durch das der Draht 15

hindurchgeführt wird, um vom Draht die Nanoröhren<br />

in den bereitgehaltenen Sammelbehälter 13 im Boden<br />

der Vorrichtung abzuschaben.<br />

[0051] Zum mechanischen Entfernen des abgeschiednenen<br />

Nanomaterials können auch andere<br />

Anordnungen verwendet werden. Fig. 4 veranschaulicht<br />

eine solche Anordnung, bei der die Entfernungseinrichtung<br />

16 aus einem oder mehreren Halbringen<br />

17 besteht, die auf den Draht oder an diesen angrenzend<br />

angebracht sind; diese können zum Abschaben<br />

des Nanomaterials feststehend angebracht sein oder<br />

um den Draht rotieren. Eine andere (nicht gezeigte)<br />

Anordnung verwendet eine Spirale, um die Nanoröhren<br />

zu entfernen während sich der Draht 15 durch<br />

diese hindurch bewegt.<br />

[0052] Über die Wahl einer geeigneten Länge für die<br />

Abscheidekammer <strong>und</strong> die Steuerung der Geschwindigkeit,<br />

mit der sich der Draht 15 durch den Reaktor<br />

1 bewegt, lässt sich die Herstellung <strong>von</strong> Nanoröhren<br />

einfach einstellen. Im Ergebnis besitzen die Nanoröhren<br />

eine reproduzierbare Mikrostruktur. Insbesondere<br />

stellt das Aufheizen des Drahts durch elektrische<br />

Beheizung sicher, dass der Draht gleichförmig<br />

<strong>und</strong> kontrolliert erhitzt wird, wodurch wesentlich größere<br />

Abscheidelängen möglich werden, als es bei einem<br />

herkömmlichen Einofensystem möglich ist.<br />

[0053] Damit der Katalysatordraht wieder verwendet<br />

werden kann, kann zum Entfernen des nach dem<br />

Verlassen des Reaktors 1 auf dem Draht 15 <strong>zur</strong>ückgebliebenen<br />

Kohlenstoffs ein (nicht gezeigter) zusätzlicher<br />

Arbeitsvorgang vorgesehen werden. Dies<br />

kann ein Sicherstellen dessen beinhalten, dass die<br />

Temperatur des Drahtes 15 zum Oxidieren jeglichen<br />

an der Oberfläche befindlichen Kohlenstoffs mehr als<br />

600°C beträgt. Als Alternative könnte der Kohlenstoff<br />

durch Heizen in einer gasförmigen Mischung aus<br />

Wasserstoff <strong>und</strong> einem Gas geringer thermischer<br />

Leitfähigkeit, wie beispielsweise Argon, reduktiv entfernt<br />

werden.<br />

[0054] In einem ähnlichen Versuch, der im kleineren<br />

Maßstab durchgeführt wurde, wurde ein Eisendraht<br />

mit einem Durchmesser <strong>von</strong> 200 μm in einen 50 cm<br />

langen Einkammer-Vertikalglasrohrreaktor abgespult,<br />

worin an einem stationären Abschnitt des Drahtes<br />

eine Nanocarbonabscheidung stattfand, bevor<br />

dieser weiter nach außen gespult <strong>und</strong> durch einen<br />

neuen Drahtabschnitt ersetzt wurde. Die Verweilzeit<br />

der aufeinander folgenden Abschnitte des Drahtes im<br />

Reaktor betrug ungefähr eine halbe St<strong>und</strong>e. Die Röhre<br />

war an beiden Enden mit aus rostfreiem Stahl hergestellten<br />

Elektroden ausgestattet, die ~0,5 cm 3<br />

Quecksilber enthielten, wobei das Quecksilber als<br />

Gasdichtung <strong>und</strong> <strong>zur</strong> elektrischem Kontaktierung des<br />

Drahts diente. Durch den <strong>zur</strong> Reduktion des Oberflächenoxids<br />

in einer Ar/H 2 -Mischung befindlichen Abschnitt<br />

des Drahtes wurde ein Strom mit 2,5 A gelei-<br />

DE 603 19 508 T2 2009.03.26<br />

7/14<br />

tet, wonach der Strom auf 1,9 A verringert <strong>und</strong> eine<br />

80:20 CO:H 2-Mischung durch das Rohr geleitet wurde.<br />

Es wurde ein Kohlenstoffwachstum auf dem<br />

Draht beobachtet.<br />

[0055] Das TEM <strong>von</strong> Fig. 5a zeigt ein im hohen<br />

Maße graphitisches MWNT, das auf dem elektrisch<br />

beheizten Draht abgeschieden wurde. Bezeichnenderweise<br />

wurden sowohl MWNTs als auch Graphitnanofasern<br />

vorgef<strong>und</strong>en, wobei deren anteilige Mengen<br />

durch Variieren der Herstellungsbedingungen<br />

verändert werden können. Fig. 5b zeigt zwei <strong>von</strong><br />

dem auf dem Draht aufgewachsenen Material aufgenommene<br />

Raman-Spektren. Dass der Kohlenstoff in<br />

hohem Maße graphitisch ist, lässt sich an den<br />

schmalen Breiten der dargestellten Raman-Linien erkennen.<br />

Die obere Kurve ist typisch für MWNTs, die<br />

dem in Fig. 5a gezeigten ähnlich sind. Die untere<br />

Kurve besitzt ein "D"-Signal höherer Intensität, das<br />

mit der Ausbildung <strong>von</strong> Graphitnanofasern in Einklang<br />

steht.<br />

[0056] Die Erfindung kann in anderen Ausführungen<br />

ausgebildet werden, ohne dass <strong>von</strong> ihren wesentlichen<br />

Eigenschaften abgewichen wird. Wie<br />

oben angegeben könnte die Vorrichtung so abgeändert<br />

werden, dass die Ätzkammer weggelassen <strong>und</strong><br />

unter gewissen Umständen auf einen separaten Ätzabschnitt<br />

verzichtet wird. Darüber hinaus ist die Abscheidung,<br />

wenn auch vorzugsweise für einen Eisen-<br />

oder Stahldraht beschrieben, gleichermaßen auch<br />

auf Nickel-, Kobalt- <strong>und</strong> Kupferdrähte, bzw. auf Drähte<br />

aus irgendeiner geeigneten Legierung anwendbar<br />

<strong>und</strong> kann auch auf Bänder, Streifen oder Filamente<br />

erstreckt werden.<br />

[0057] Der Vorgang zum elektrischen Aufheizen<br />

des Drahtes kann weiterhin durch eine Abfolge <strong>von</strong><br />

Öfen ersetzt werden, die die Wärme gleichmäßig entlang<br />

der Kammern während des gesamten Vorgangs<br />

zum Abscheiden der Nanoröhren abgeben. Bei dieser<br />

Anordnung können die Elektroden an den beiden<br />

Enden des Reaktors durch normale ringförmige Gasdichtungen<br />

ersetzt werden.<br />

[0058] Eine weitere Veranschaulichung der Erfindung<br />

zeigt das nachfolgende Beispiel:<br />

Beispiel 2a<br />

[0059] Auf einem über die Länge eines Ofens beheizten<br />

Eisendraht <strong>von</strong> 200 Mikrometer Durchmesser<br />

wurden mittels chemischer Gasphasenabscheidung<br />

Kohlstoffnanoröhren hergestellt. Es wurden<br />

0,11 g des Eisendrahts in einen Ofen eingeführt <strong>und</strong><br />

durch Erhitzen in H 2 auf 400°C für eine St<strong>und</strong>e geätzt.<br />

Daraufhin wurde eine Mischung aus CO <strong>und</strong> H 2<br />

über das Gas gelassen <strong>und</strong> die Temperatur auf eine<br />

Temperatur erhöht, bei der die Abscheidung stattfand.<br />

Als vorteilhaft haben sich eine Temperatur <strong>von</strong>

zwischen 550 <strong>und</strong> 650°C <strong>und</strong> ein Verhältnis <strong>von</strong><br />

CO:H 2 <strong>von</strong> zwischen 6:1 <strong>und</strong> 2:1 herausgestellt. Die<br />

Bedingungen wurden über 3,5 St<strong>und</strong>en aufrechterhalten,<br />

woraufhin der Ofen abkühlte <strong>und</strong> das Material<br />

extrahiert wurde.<br />

[0060] Es wurden 1,62 g an kohlenstoffhaltigem Material<br />

hergestellt. Eine Untersuchung mit einem<br />

Transmissionselektronenmikroskop ergab, dass das<br />

Produkt aus filamentförmigen Nanocarbonstrukturen<br />

mit Durchmessern im Bereich <strong>von</strong> 20 bis 300 nm (siehe<br />

Fig. 6a) bestand. Wie der Fig. 6b zu entnehmen<br />

ist, zeigte das Raman-Spektrum in Übereinstimmung<br />

damit, dass die dominanten Strukturen als graphitische<br />

Nanofasern ausgebildet sind, ein hohes Verhältnis<br />

des "D"-Signalintensität gegenüber der<br />

"G"-Signalintensität.<br />

Beispiel 2b<br />

[0061] Bei einem zum Beispiel 2a ähnlichen Experiment<br />

wurde ein Eisendraht mit einem Durchmesser<br />

<strong>von</strong> 200 μm entlang der Achse eines vertikalen Röhrenofens<br />

abgehängt. Zum Reduzieren der Oberflächenoxidschicht<br />

wurde bei 400°C H 2 durch den Ofen<br />

geleitet. Anschließend wurde eine 90:30 CO:H 2-Mischung<br />

bei 600°C durch den Ofen geleitet. An der<br />

Oberfläche des Drahtes wurden Kohlenstoffnanostrukturen<br />

erzeugt. In der Fig. 6c ist ein TEM einer<br />

sich hierbei typischerweise ergebenden Struktur gezeigt.<br />

[0062] Diese Beispiele zeigen, dass Kohlenstoffnanoröhren<br />

direkt auf einem Draht mit einer Abmessung<br />

im Bereich <strong>von</strong> 200 μm aufwachsen können,<br />

auch wenn das Substrat üblicherweise Partikel aufweisen<br />

müsste, deren Abmessungen mit den resultierenden<br />

Röhrendurchmessern vergleichbar sind,<br />

oder das zum Beispiel mittels Plasmaätzen behandelt<br />

hätte werden müssen, um Oberflächenunregelmäßigkeiten<br />

mit Abmessungen zu erzeugen, die denen<br />

der resultierenden Röhren ähnlich sind. Auch<br />

wenn der genaue Mechanismus nicht bekannt ist, erscheint<br />

es doch so, dass ein Plasmaätzen nicht erforderlich<br />

ist, <strong>und</strong> dass eine Drahtoberfläche (z. B. Eisendrähte<br />

mit 100 bis 600 μm) eine ihr eigene Oberflächencharakteristik<br />

aufweist oder erzeugt, die sich<br />

zum Katalysieren einer Nanocarbonabscheidung eignet.<br />

Patentansprüche<br />

1. Verfahren zum Abscheiden <strong>von</strong> Kohlenstoffnanostrukturen,<br />

bei dem die Nanostrukturen auf einem<br />

fortlaufend ausgebildeten, länglichen <strong>und</strong> beheizten<br />

katalytischen Substrat aufwachsen, wobei <strong>zur</strong> Ausbildung<br />

eines beschichteten Substrats eine chemische<br />

Gasphasenabscheidung verwendet wird, wobei das<br />

Verfahren das Hindurchführen des fortlaufend ausgebildeten<br />

Substrats durch eine oder mehrere Abschei-<br />

DE 603 19 508 T2 2009.03.26<br />

8/14<br />

dekammern umfasst, die Kohlenstoffnanostrukturen<br />

in einer kontinuierlichen oder semikontinuierlichen<br />

Weise abgeschieden werden <strong>und</strong> die abgeschiedenen<br />

Kohlenstoffnanostrukturen <strong>von</strong> dem Substrat in<br />

einem weiteren kontinuierlichen oder semikontinuierlichen<br />

Schritt entfernt werden.<br />

2. Verfahren nach Anspruch 1, worin das fortlaufend<br />

ausgebildete, längliche Substrat in der Form eines<br />

Filaments, eines Drahtes, eines Bandes oder eines<br />

Streifens vorliegt.<br />

3. Verfahren nach Anspruch 2, worin das Substrat<br />

selbst als katalytisches Substrat ohne zusätzliche<br />

katalytische Schicht oder Beschichtung agiert.<br />

4. Verfahren nach Anspruch 2 oder 3, worin das<br />

Substrat <strong>von</strong> einem elektrisch leitfähigen Draht gebildet<br />

wird.<br />

5. Verfahren nach Anspruch 4, worin der Draht<br />

aus Stahl, Eisen, Nickel oder Legierungen hier<strong>von</strong><br />

gebildet wird.<br />

6. Verfahren nach Anspruch 4 oder 5, worin der<br />

Draht mittels Hindurchleiten eines elektrischen<br />

Stroms durch diesen beheizt wird.<br />

7. Verfahren nach Anspruch 6, worin sich der<br />

Draht <strong>zur</strong> Ausbildung eines elektrischen Stromkreises<br />

mit einer oder mit mehreren Flüssigmetallelektroden<br />

kontinuierlich so in elektrischem Kontakt befindet,<br />

dass eine Bewegung des Drahts während oder<br />

nach der Abscheidung möglich ist.<br />

8. Verfahren nach einem der vorangehenden Ansprüche,<br />

worin die Kohlenstoffnanostrukturen <strong>von</strong><br />

dem länglichen Substrat durch eine relative Verschiebung<br />

des beschichteten Substrats durch eine Öffnung<br />

entfernt werden, die einen geringfügig größeren<br />

Querschnitt aufweist als das Substrat.<br />

9. Verfahren nach einem der vorangehenden Ansprüche,<br />

bei dem das Substrat, <strong>von</strong> dem die Kohlenstoffnanostrukturen<br />

entfernt wurden, in einem nachfolgenden<br />

kontinuierlichen oder semikontinuierlichen<br />

Schritt gereinigt wird <strong>und</strong> fakultativ <strong>zur</strong> Wiederverwendung<br />

zum Ausgangspunkt des Verfahrens <strong>zur</strong>ückgeführt<br />

wird.<br />

10. Verfahren nach einem der vorangehenden<br />

Ansprüche, worin das Substrat in einer Richtung entlang<br />

seiner Länge durch eine oder mehrere Abscheidekammern<br />

hindurchgeführt wird.<br />

11. Verfahren nach einem der vorangehenden<br />

Ansprüche, worin das Substrat auf eine Temperatur<br />

erhitzt wird, die dazu geeignet ist, dass die Abscheidung<br />

<strong>von</strong> Nanocarbonen durch chemische Gasphasenabscheidung<br />

stattfindet, wobei die Temperatur

vorzugsweise zwischen 500°C <strong>und</strong> 700°C liegt.<br />

12. Verfahren nach einem der vorangehenden<br />

Ansprüche, bei dem das Verfahren bei Atmosphärendruck<br />

<strong>und</strong> ohne Plasmaunterstützung durchgeführt<br />

wird.<br />

13. Verfahren nach einem der vorangehenden<br />

Ansprüche, worin das Verfahren umfasst:<br />

Erhitzen eines Drahtsubstrats, indem durch dieses<br />

über zumindest zwei Elektroden ein elektrischer<br />

Strom geleitet wird;<br />

Verfahren des Substrats durch zumindest eine Abscheidekammer,<br />

die Gase enthält, die die Nanostrukturen<br />

bei Kontakt mit dem heißen Draht abscheiden;<br />

<strong>und</strong><br />

Verwenden einer Entfernungseinrichtung zum Entfernen<br />

der abgeschiedenen Nanostrukturen, wobei die<br />

zweite Elektrode in Verfahrrichtung nach der Entfernungseinrichtung<br />

angeordnet ist.<br />

14. Vorrichtung <strong>zur</strong> Verwendung in einem Verfahren<br />

nach Anspruch 13, die einen Reaktor mit zumindest<br />

einer Abscheidekammer, eine Zufuhreinrichtung<br />

für die Zuführung <strong>von</strong> Gasen in die Abscheidekammer,<br />

eine Auflagereinrichtung zum Hindurchführen<br />

des Substratdrahts durch die Abscheidekammer, zumindest<br />

zwei Elektroden für die Zuführung des Heizstroms<br />

zum Drahtsubstrat <strong>und</strong> eine Entfernungseinrichtung<br />

zum Entfernen der abgeschiedenen Kohlenstoffnanostrukturschicht<br />

umfasst, wobei die zweite<br />

Elektrode im Reaktor in Führungsrichtung hinter der<br />

Entfernungseinrichtung angeordnet ist.<br />

15. Vorrichtung nach Anspruch 14, worin das<br />

Drahtsubstrat durch eine Entfernungseinrichtung geführt<br />

wird, die die Form einer Öffnung mit einem geringfügig<br />

größeren Querschnitt als der des Substrats<br />

aufweist.<br />

16. Vorrichtung nach Anspruch 14 oder 15, die<br />

ferner eine Recyclingeinrichtung zum Reinigen des<br />

Drahtsubstrats <strong>und</strong> zu dessen Rückführung an das in<br />

Verfahrrichtung obere Ende der Abscheidekammer<br />

aufweist.<br />

Es folgen 5 Blatt Zeichnungen<br />

DE 603 19 508 T2 2009.03.26<br />

9/14

DE 603 19 508 T2 2009.03.26<br />

Anhängende Zeichnungen<br />

10/14

DE 603 19 508 T2 2009.03.26<br />

11/14

DE 603 19 508 T2 2009.03.26<br />

12/14

DE 603 19 508 T2 2009.03.26<br />

13/14

DE 603 19 508 T2 2009.03.26<br />

14/14