3 Blechumformung - Christiani

3 Blechumformung - Christiani

3 Blechumformung - Christiani

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

3 <strong>Blechumformung</strong><br />

3.1 Verfahren der <strong>Blechumformung</strong><br />

Als Ausgangshalbzeug werden in der Blechverarbeitung durch Walzen hergestellte<br />

Bleche verwendet. Ausgehend von diesen ebenen Blechen erfolgt die<br />

Formgebung in mehreren Stufen. Insbesondere durch die rasante Entwicklung in<br />

der Automobilindustrie hat die <strong>Blechumformung</strong> nachhaltig an Bedeutung<br />

gewonnen.<br />

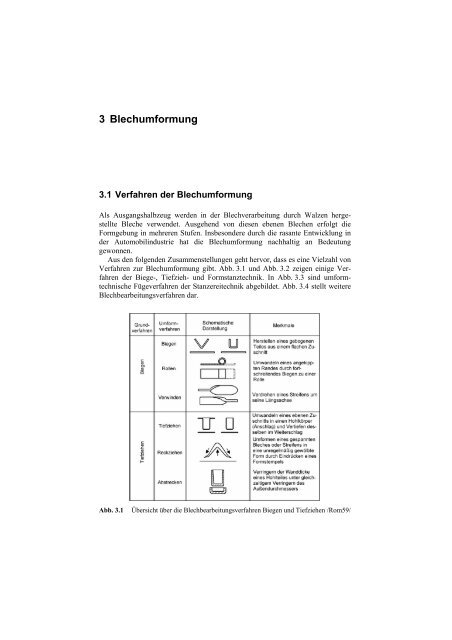

Aus den folgenden Zusammenstellungen geht hervor, dass es eine Vielzahl von<br />

Verfahren zur <strong>Blechumformung</strong> gibt. Abb. 3.1 und Abb. 3.2 zeigen einige Verfahren<br />

der Biege-, Tiefzieh- und Formstanztechnik. In Abb. 3.3 sind umformtechnische<br />

Fügeverfahren der Stanzereitechnik abgebildet. Abb. 3.4 stellt weitere<br />

Blechbearbeitungsverfahren dar.<br />

Abb. 3.1 Übersicht über die Blechbearbeitungsverfahren Biegen und Tiefziehen /Rom59/

258 3 <strong>Blechumformung</strong><br />

Abb. 3.2 Übersicht über das Blechbearbeitungsverfahren Formstanzen /Rom59/<br />

Grundverfahren<br />

Verbindungsarten der Stanzereitechnik<br />

Umformverfahren<br />

Falzen<br />

Sicken und<br />

Hohlnieten<br />

Verbinden<br />

durch<br />

Laschen<br />

Einpressen<br />

Nieten<br />

Kaltschweißen<br />

Schematische<br />

Darstellung<br />

Merkmale<br />

Verbinden zweier etwa gleich<br />

dicker Bleche oder Einzelteile<br />

durch Herstellen eines<br />

Formschlusses durch Abbiegen<br />

oder Umbiegen der Kanten<br />

beider Partner<br />

Verbinden zweier Einzelteile<br />

durch Andrücken des äußeren<br />

oder Erweitern des inneren<br />

Einzelteiles<br />

Verbinden zweier Einzelteile<br />

durch Bilden einer Lasche<br />

aus dem einen Teil, Einführung<br />

derselben durch einen<br />

Schlitz am anderen Teil und<br />

Abbiegen derselben<br />

Verbinden zweier Einzelteile<br />

durch Einpressen des einen<br />

in das andere und nachfolgendes<br />

Herstellen eines<br />

Kraftschlusses durch Umformen<br />

eines oder beider Teile<br />

Verbinden von zwei oder<br />

mehreren Blechen oder Fertigteilen,<br />

die getrennt angefertigt<br />

worden sind, durch<br />

den Formschluss eines mit<br />

Köpfen versehenen Bolzens<br />

Verbinden zweier Bleche oder<br />

Einzelteile bei Raumtemperatur<br />

durch einen auf sie ausgeübten<br />

Druck, wobei metallische<br />

Bingung eintritt<br />

Abb. 3.3 Übersicht über die Verbindungsarten der Stanzereitechnik /Rom59/

Umformverfahren<br />

Durchziehen<br />

Aufstellen<br />

eines Bordes<br />

Umbördeln<br />

Einziehen<br />

a) Planieren<br />

b) Formschlagen<br />

Prägen<br />

Ankörnen<br />

Einschlagen<br />

Schematische<br />

Dastellung<br />

Abb. 3.4 Weitere Blechbearbeitungsverfahren /Rom59/<br />

3.1 Verfahren der <strong>Blechumformung</strong> 259<br />

Merkmale<br />

Bilden eines Mantels an vorher<br />

gelochten Teilen auf<br />

Kosten der Wanddicke<br />

Aufstellen von niedrigen Rändern<br />

beliebiger Form insbesondere<br />

durch Stauchung<br />

Bilden eines Wulstes am<br />

Rande eines Hohlteiles durch<br />

Anrollen eines Hohlbordes<br />

Verengen eines rohrförmigen<br />

hohlen oder bauchigen Teiles<br />

an seinem Ende durch Verringern<br />

seines Durchmessers<br />

Richten eines flachen oder gekrümmten<br />

Werkstücks. Endgültige<br />

Formgebung eines<br />

Hohlteiles<br />

Umformen eines Teiles bei<br />

Veränderung der Werkstoffdicke<br />

zwischen Ober- und<br />

Unterstempel, wobei die Gravur<br />

des Oberstempels nicht<br />

das Gegenstück der Gravur<br />

des Unterstempels ist<br />

Einschlagen einer Körnerspitze<br />

in die Oberfläche eines<br />

Gegenstandes zur Markierung<br />

oder um einen Bohrer<br />

ansetzen zu können<br />

Einschlagen eines verhältnismäßig<br />

flachen Reliefs in die<br />

Oberfläche eines Gegenstandes<br />

unter örtlicher Verdrängung<br />

des Werkstoffes

260 3 <strong>Blechumformung</strong><br />

3.2 Tiefziehen im Anschlag<br />

Das Verfahren Tiefziehen wird nach /DIN8582/ (Abb. 3.5) dem Umformverfahren<br />

Zugdruckumformen zugeordnet. Es zeichnet sich im Allgemeinen<br />

dadurch aus, dass aus einem ebenen Blechzuschnitt durch Stauchen und Strecken<br />

ein Hohlkörper erzeugt wird (Abb. 3.6).<br />

Ein Tiefziehwerkzeug besteht in der Regel aus einem Ziehstempel, einem Ziehring<br />

sowie einem Niederhalter. Im Folgenden wird das Tiefziehen rotationssymmetrischer<br />

Bauteile näher betrachtet.<br />

Walzen<br />

Druckumformen<br />

DIN 8583<br />

Freiformen<br />

Eindrücken<br />

Gesenkformen<br />

Durchdrücken<br />

Zugdruckumformen<br />

DIN 8584<br />

Durchziehen<br />

Kragenziehen<br />

Drücken<br />

Tiefziehen<br />

Knickbauchen<br />

Umformen<br />

Zugumformen<br />

DIN 8585<br />

Tiefen<br />

Längen<br />

Weiten<br />

Biegeumformen<br />

DIN 8586<br />

Biegen mit drehender<br />

Werkzeugbewegung<br />

Abb. 3.5 Einteilung der Fertigungsverfahren nach /DIN8582/<br />

Niederhalter<br />

Flansch<br />

Zarge<br />

s 0<br />

Ziehteilboden<br />

Stempel<br />

F NH<br />

r M<br />

r St<br />

D 0<br />

Abb. 3.6 Tiefziehen im Anschlag<br />

d 0<br />

F St<br />

F NH<br />

Ziehmatrize<br />

Biegen mit geradliniger<br />

Werkzeugbewegung<br />

Platine<br />

(Ronde)<br />

Schubumformen<br />

DIN 8587<br />

Verdrehen<br />

Verschieben<br />

r St : Stempelkantenradius<br />

r m : Ziehkantenradius<br />

d 0 : Stempeldurchmesser<br />

D 0 : Rondendurchmesser<br />

s 0 : Blechdicke<br />

F NH: Niederhalterkraft<br />

F St: Stempelkraft

3.2 Tiefziehen im Anschlag 261<br />

Eine Blechronde mit dem Ausgangsdurchmesser D0 wird zunächst zwischen Ziehring<br />

und Niederhalter eingespannt. Die durch die Tiefziehpresse aufgebrachte<br />

Niederhalterkraft FNH verhindert die Faltenbildung im Flanschbereich (Falten 1.<br />

Art). In der ersten Phase des Umformvorgangs formt der Ziehstempel den Ziehteilboden<br />

aus. Dieser Vorgang wird als Streckziehen bezeichnet, dabei fließt der<br />

Werkstoff aus der Blechdicke (Abb. 3.7).<br />

Das Flanscheinzugsmaß fez definiert das Maß der Ausstreckung des in den<br />

Ziehspalt eingezogenen Blechwerkstoffs. Simon gibt zur Berechnung des<br />

Flanscheinzugsmaßes folgende Beziehung an /Sim89/:<br />

f<br />

ez<br />

=<br />

0,<br />

41<br />

μ ⋅ p<br />

0<br />

N<br />

⎛<br />

⋅<br />

⎜<br />

⎝<br />

h<br />

r<br />

min<br />

⎞<br />

⎟<br />

⎠<br />

2<br />

(3.1)<br />

Hierbei findet kein Nachfließen des Werkstoffs aus dem Flanschbereich statt.<br />

Die größte Blechdickenabnahme findet jeweils über dem kleineren Radius<br />

statt; entweder über dem Ziehringradius rM (Abb. 3.7, oben) oder über dem<br />

Stempelkantenradius rSt (Abb. 3.7, unten). Jeweils im Bereich der kleinsten<br />

Blechdicke vor Einzugbeginn des Flansches findet später die Rissinitialisierung<br />

statt; z.B. am Auslauf der Stempelkantenrundung, wenn rSt der kleinere Radius ist.<br />

Übersteigt in der zweiten Phase des Umformvorgangs die durch den Ziehstempel<br />

eingeleitete Kraft die Flanscheinzugskraft, das heißt die Summe der ideellen<br />

Umformkraft sowie der Reibkraft im Ziehteilflansch, wird der eigentliche<br />

Tiefziehvorgang eingeleitet. Der Werkstoff fließt aus dem Flanschbereich in die<br />

Ziehteilzarge. Dabei verdickt sich das Blech im Außenbereich des Flansches.<br />

s 0<br />

s 0<br />

V min I<br />

D0 II<br />

D0 I<br />

Stempel<br />

V min II<br />

r St<br />

V 0<br />

r St<br />

s min<br />

s min<br />

r M<br />

r M<br />

f ez<br />

f ez<br />

Ziehring<br />

s 0<br />

s 0<br />

r M=r min<br />

s 0<br />

r St=r min<br />

f ez: Flanscheinzugsmaß<br />

s min: minimale Blechdicke<br />

r M: Ziehringradius<br />

r St: Stempelkantenradius<br />

s 0: Ausgangsblechdicke<br />

Abb. 3.7 Idealisierung der Blechdickenabnahme im Bereich Stempel-/Ziehkante<br />

/Sim89/

262 3 <strong>Blechumformung</strong><br />

Streckziehen zu<br />

Beginn des<br />

Umformvorgangs<br />

Tiefziehen nach der<br />

Ausbildung des<br />

Ziehteilbodens<br />

Abb. 3.8 Der Streck- und Tiefziehvorgang<br />

Auslauf der Stempelkantenrundung<br />

(plane strain)<br />

Ebene Dehnung / σt behinderte einachsige<br />

Zugbeanspruchung<br />

Ziehteilboden<br />

σr = Radialspannungen<br />

σt = Tangentialspannungen<br />

σn = Normalspannungen<br />

σ r<br />

σ r σ t<br />

σ t σ r<br />

σ r<br />

σ n σ t<br />

σ t<br />

Tiefziehen<br />

σn Flansch / Umformbereich<br />

Tiefziehen/ Umformbereich<br />

gekennzeichnet durch<br />

Zug-/Druckbeanspruchung<br />

σ r σt<br />

Flansch<br />

Zarge<br />

σ r<br />

Tiefziehen<br />

Boden / Kraftübertragunszone<br />

Streckziehen gekennzeichnet durch<br />

Zug-/Zugbeanspruchung<br />

Abb. 3.9 Beanspruchungen beim Tiefziehen im Anschlag /Sim89/<br />

Da die Umformkraft in den Boden des Ziehteils eingeleitet und über die Zarge in<br />

die Umformzone geleitet wird, handelt es sich beim Tiefziehen um ein Verfahren<br />

mit mittelbarer Krafteinwirkung. In Abb. 3.9 werden die auftretenden Beanspruchungen<br />

beim Tiefziehen im Anschlag dargestellt. Der Tiefziehvorgang<br />

zeichnet sich durch folgende drei unterschiedliche Beanspruchungen aus:<br />

• Flanschbereich: Zug-/Druckbeanspruchung,<br />

• Bodenbereich: Zug-/Stauchbeanspruchung,<br />

• Auslauf der Stempelkante: behinderte einachsige Zugbeanspruchung, d.h.<br />

ebener Dehnungszustand, der bei Vernachlässigung der Normalspannung durch<br />

eine direkte und indirekte Zugbeanspruchung gekennzeichnet ist.<br />

Anhand der unterschiedlichen Spannungszustände wird deutlich, dass der Werkstoff<br />

beim Tiefziehen ganz unterschiedlichen Beanspruchungen genügen muss.

3.2.1 Spannungen beim Tiefziehen<br />

3.2 Tiefziehen im Anschlag 263<br />

Die Umformung des Flanschbereichs ist durch eine Superposition von radialen<br />

Zug- σr und tangentialen Druck- σt sowie normalen Druckspannungen σn charakterisiert.<br />

Der Niederhalter unterbindet ein Ausknicken des Blechs aufgrund der<br />

tangentialen Druckspannungen σt (Falten 1. Art). Im Zargenbereich liegen aufgrund<br />

der in den Bodenbereich eingeleiteten Ziehkraft Zugspannungen vor. Im<br />

Bereich des Ziehteilbodens wirken während des Tiefziehprozesses radiale und<br />

tangentiale Zugspannungen.<br />

Abb. 3.10 zeigt den Verlauf der radialen Zug- σr bzw. tangentialen Druckspannungen<br />

σt am Beispiel eines Volumenelementes des Ziehteilflansches. In<br />

Blechdickenrichtung wirken normale Druckspannungen σn.<br />

Berechnung von σr,id<br />

Zur ideellen Umformkraft Fid gehört die ideelle Spannung σid, die unter Vernachlässigung<br />

der Reibung der radialen Spannung σr entspricht. Die radiale Spannung<br />

σr kann nach Siebel /Sie54/ wie folgt berechnet werden.<br />

Aus<br />

folgt<br />

dα<br />

σ r ⋅ r ⋅dα<br />

⋅ s0<br />

− ( σ r + dσ<br />

r ) ⋅(<br />

r + dr)<br />

⋅dα<br />

⋅ s0<br />

+ 2⋅σ<br />

t ⋅ s0<br />

⋅ ⋅dr<br />

= 0 (3.2)<br />

2<br />

− σ ⋅ r −σ<br />

⋅dr<br />

− dσ<br />

⋅dr<br />

+ σ ⋅dr<br />

= 0<br />

(3.3)<br />

d r r<br />

r t<br />

a) b)<br />

Z<br />

s 0<br />

σ r +dσ r<br />

dα<br />

2<br />

dr<br />

σ t<br />

σ t<br />

σ r<br />

D 0<br />

r<br />

dα<br />

+σ<br />

−σ<br />

σ r<br />

k f<br />

σ t<br />

σ n<br />

r m<br />

d0 rS D<br />

σ z = 0, falls kein Niederhalter<br />

vorhanden<br />

Abb. 3.10 Spannungsverteilung im Ziehteilflansch (a) sowie Verlauf der Spannungen (b)<br />

Z<br />

d

264 3 <strong>Blechumformung</strong><br />

und unter der Annahme von<br />

folgt schließlich<br />

d r<br />

σ ⋅dr = 0<br />

(3.4)<br />

dr<br />

σ r = −(<br />

σ r −σ<br />

) ⋅<br />

(3.5)<br />

r<br />

d t<br />

Mit dem Fließkriterium nach Tresca kf = σmax - σmin ergibt sich somit für die<br />

Radialspannungen:<br />

r<br />

dr<br />

r ( ) = − ∫ k f ( r)<br />

= −k<br />

f<br />

r<br />

r=<br />

R<br />

⎛ r ⎞<br />

⎛ R ⎞<br />

σ r ( r)<br />

⋅ln⎜<br />

⎟ bzw. σ r ( r) = kf<br />

( r)<br />

⋅ln⎜<br />

⎟ . (3.6)<br />

⎝ R ⎠<br />

⎝ r ⎠<br />

Darin kann kf(r) durch die genäherte konstante Formänderungsfestigkeit kfm<br />

(Abb. 3.11, rechts) ersetzt werden, wobei gilt:<br />

Damit wird<br />

r: Radius am Innenrand<br />

R: Radius am Außenrand der Ronde<br />

1<br />

k fm = ( kf1<br />

+ kf2)<br />

(3.7)<br />

2<br />

r=<br />

R<br />

dr<br />

σ r ( r)<br />

= kfm<br />

⋅ ∫ .<br />

(3.8)<br />

r<br />

Diese Spannung σr entspricht der ideellen radialen Spannung σr,id, also wird<br />

mit<br />

r=<br />

r<br />

R<br />

D<br />

σ r(<br />

r = r0<br />

) = kfm<br />

⋅ln<br />

= kfm<br />

⋅ln<br />

(3.9)<br />

r0<br />

d0<br />

D<br />

β =<br />

(3.10)<br />

d<br />

0

folgt<br />

3.2 Tiefziehen im Anschlag 265<br />

σ r = r ) = k ⋅ln<br />

β<br />

(3.11)<br />

r ( 0 fm<br />

Berechnung von σt,id<br />

σt,id wird nachfolgend als σt bezeichnet.<br />

k = σ −σ<br />

⇒ σ = σ − k<br />

(3.12)<br />

fm<br />

3.2.2 Formänderungen im Flanschbereich<br />

r<br />

t<br />

t<br />

In Abb. 3.11 werden zwei Bereiche des Ziehteilflansches betrachtet, wobei die<br />

Blechdicke s0 als konstant angenommen wird. Es wird vorausgesetzt, dass die<br />

äußere und die innere der betrachteten Flächen gleich sind.<br />

Es sei<br />

0<br />

r<br />

D 0<br />

fm<br />

D1<br />

ϕ 1 = ln , ϕ 2 = ln<br />

(3.13)<br />

d D<br />

Aufgrund der Gleichheit der betrachteten Flächen ergibt sich:<br />

daraus folgt<br />

k f<br />

k f1<br />

k fm<br />

k f2<br />

π 2 2 π 2<br />

⋅(<br />

D0 − D ) = ( D1<br />

− d<br />

4<br />

4<br />

2<br />

1<br />

2<br />

0<br />

2<br />

2<br />

0<br />

2<br />

0<br />

)<br />

(3.14)<br />

D = D − D + d .<br />

(3.15)<br />

Fließkurve<br />

ϕ2 ϕ ϕ1 ϕ<br />

Außenrand Innenrand<br />

Abb. 3.11 Durchmesser der betrachteten Flanschbereiche und Fließkurve<br />

d 0<br />

D 1<br />

D 0<br />

D

266 3 <strong>Blechumformung</strong><br />

Nach Einführung der Ziehverhältnisse ergibt sich:<br />

mit<br />

folgt<br />

und somit<br />

D<br />

d<br />

2 2 2<br />

1 D0<br />

D<br />

= − +<br />

2 2 2<br />

0 d0<br />

d0<br />

2<br />

D1<br />

⎛ D0<br />

⎞ ⎛ D ⎞<br />

1 bzw. = ⎜ ⎟ − ⎜ ⎟ + 1<br />

2<br />

d<br />

⎜ ⎟ ⎜ ⎟<br />

0 ⎝ d0<br />

⎠ ⎝ d0<br />

⎠<br />

0<br />

0<br />

2<br />

2<br />

(3.16)<br />

D D<br />

β 0 = und β =<br />

(3.17)<br />

d d<br />

2<br />

1<br />

2<br />

0<br />

2<br />

0<br />

2<br />

2<br />

0<br />

0<br />

2<br />

0<br />

D = β ⋅d<br />

− β ⋅d<br />

+ d<br />

(3.18)<br />

D<br />

d<br />

2<br />

1<br />

2<br />

0<br />

2 2<br />

= β0<br />

− β +<br />

Schließlich ergibt sich für den Innenrand<br />

und für den Außenrand<br />

D1<br />

2 2<br />

ϕ1<br />

= ln = ln β0<br />

− β + 1<br />

d<br />

0<br />

1<br />

D0<br />

β0<br />

ϕ 2 = ln = ln .<br />

D β<br />

(3.19)<br />

(3.20)<br />

(3.21)<br />

Abb. 3.12 stellt den Verlauf der mittleren Fließspannung kfm über den Flanscheinzugsweg<br />

dar. Die mittlere Fließspannung steigt während des Tiefziehprozesses<br />

an. Dieses ist unter anderem darauf zurückzuführen, dass der Blechwerkstoff<br />

während der Umformung einer Verfestigung unterliegt. Abb. 3.13 zeigt den qualitativen<br />

Verlauf der Fließspannung eines Volumenelements über den Flanscheinzugsweg.

Niederhalter FNH<br />

Ziehring<br />

Stempel<br />

F NH<br />

F NH<br />

r M<br />

Blech<br />

D 0<br />

D 0<br />

D<br />

D 0<br />

D<br />

r St<br />

D<br />

d 0<br />

d 0<br />

d 0<br />

F St<br />

F St<br />

F St<br />

k f<br />

kf1 kfm kf2 k f<br />

kf1 kfm kf2 kf kf1 kfm kf2 3.2 Tiefziehen im Anschlag 267<br />

ϕ2 ϕ ϕ1 Außenrand Innenrand<br />

ϕ2 ϕ ϕ1 Außenrand Innenrand<br />

ϕ2ϕ ϕ1 Außenrand Innenrand<br />

Fließkurve<br />

ϕ<br />

Fließkurve<br />

ϕ<br />

Fließkurve<br />

Abb. 3.12 Betrachtung der mittleren Fließspannung über den Flanscheinzugsweg<br />

Volumenelement<br />

Niederhalter<br />

Ziehring<br />

Stempel<br />

F NH<br />

r M<br />

A B C<br />

D<br />

D 0<br />

r St<br />

d 0<br />

F St<br />

Blech<br />

Fließspannung k f<br />

A<br />

B<br />

Außenrand Innenrand<br />

ϕ<br />

Flanscheinzugsweg<br />

C<br />

Volumenelement<br />

Abb. 3.13 Qualitativer Verlauf der Fließspannung eines Volumenelements (Abb. 3.12)<br />

über den Flanscheinzugweg

268 3 <strong>Blechumformung</strong><br />

3.2.3 Kräfte beim Tiefziehen<br />

3.2.3.1 Gesamtkraftverlauf<br />

Nach Siebel /Sie32/ und Panknin /Pan61/ ergibt sich die Gesamtkraft FGes beim<br />

Tiefziehen wie folgt:<br />

F = F + F + F + F<br />

(3.22)<br />

ges<br />

F id: Ideelle Umformkraft<br />

F rb: Rückbiegekraft<br />

F RZ: Reibkraft an der Ziehringrundung<br />

F RN: Reibkraft zwischen Ziehring und Niederhalter<br />

3.2.3.2 Ideelle Umformkraft Fid<br />

Es ergibt sich die ideelle Radialspannung zu:<br />

id<br />

rb<br />

RZ<br />

RN<br />

D0<br />

σ r, id = 1,<br />

1⋅<br />

kfm ⋅ln<br />

.<br />

(3.23)<br />

d<br />

Mit dem Faktor 1,1 wird nach Panknin der Unterschied zwischen den Fließhypothesen<br />

von v. Mises und Tresca erfasst. Die ideelle Umformkraft Fid wird<br />

zudem für rotationssymmetrische Ziehteile mit<br />

wie folgt berechnet /Sie40, Sie56, Pan61/:<br />

id<br />

k<br />

fm<br />

0<br />

kf1<br />

+ kf<br />

2 = (3.24)<br />

2<br />

D<br />

F = ⋅ A = π ⋅d<br />

⋅ s ⋅1,<br />

1⋅<br />

k ⋅ln<br />

σ m 0 fm<br />

(3.25)<br />

d0<br />

s 0<br />

d 0<br />

d m = d 0 + s 0<br />

Abb. 3.14 Mittlerer Zargendurchmesser d m

3.2 Tiefziehen im Anschlag 269<br />

Hierbei ist dm der mittlere Zargendurchmesser des Ziehteils (Abb. 3.14). Die<br />

mittlere Formänderungsfestigkeit kfm ergibt sich nach Abb. 3.12, rechts.<br />

3.2.3.3 Rückbiegekraft Frb<br />

Der Blechwerkstoff würde, wie in Abb. 3.15 gezeigt, die Krümmung durch den<br />

Ziehring fortsetzen wollen. Um diesem Effekt entgegen zu wirken, muss während<br />

des Tiefziehprozesses die Rückbiegekraft Frb aufgebracht werden. Mit dem Ziehkantenradius<br />

rM gilt für die Rückbiegekraft Frb:<br />

F<br />

rb<br />

3.2.3.4 Reibkraft FRN<br />

k<br />

2 f 1<br />

σ rb ⋅ A = ⋅ dm<br />

⋅ s0<br />

⋅<br />

(3.26)<br />

4⋅ rM<br />

= π<br />

Die Reibkraft FRN zwischen Niederhalter und Ziehring kann unter Berücksichtigung<br />

des Reibkoeffizienten µN zwischen Niederhalter bzw. Ziehring und Ziehteilflansch<br />

gemäß folgender Gleichung berechnet werden:<br />

F<br />

d0<br />

= ⋅ μ N ⋅ FNH<br />

(3.27)<br />

D<br />

RN 2 ⋅<br />

Die Niederhalterkraft FNH berechnet sich wie folgt:<br />

2 2 π 2 2<br />

( D0<br />

− d0<br />

) ⋅ pN<br />

= ⋅ d0<br />

⋅ ( 0 −1)<br />

pN<br />

π<br />

FNH = ⋅<br />

β ⋅<br />

4<br />

4<br />

Ziehring<br />

Blechstreifen würde<br />

Rundung fortsetzen<br />

Blech<br />

Abb. 3.15 Ursache für das Auftreten der Rückbiegekraft F rb<br />

r M<br />

F rb<br />

(3.28)

270 3 <strong>Blechumformung</strong><br />

Zur Berechnung der spezifischen Niederhalterpressung pN wurden von Siebel<br />

/Sie54/ und Geleji /Gel60/ folgende Beziehungen ermittelt:<br />

⎛ 2 3 ⎛ d0<br />

⎞⎞<br />

pN = 0, 002L<br />

0,<br />

0025⋅<br />

⎜ β0<br />

−1<br />

+ 0,<br />

5⋅<br />

⎟⋅<br />

R<br />

⎜<br />

⎜<br />

100 s ⎟<br />

⎟<br />

(3.29)<br />

⎝<br />

⎝ ⋅ 0 ⎠⎠<br />

Siebel: ( ) m<br />

Geleji:<br />

( d + 2u)<br />

0,<br />

016⋅<br />

p ⋅<br />

mit der Annahme, dass R p0,2 = 0,8�R m<br />

u: Ziehspalt<br />

R m: Zugfestigkeit<br />

0<br />

N = Rm<br />

(3.30)<br />

D0<br />

+ d0<br />

+ 2u<br />

Sommer /Som86/ berücksichtigt neben der jeweiligen Flanschfläche auch die<br />

Formänderungsfestigkeit des Werkstoffs.<br />

p = k ⋅m<br />

⋅ R<br />

(3.31)<br />

N<br />

k: Faktor zur Berücksichtigung von Blechdickenunterschieden<br />

m: Faktor zur Berücksichtigung von Maßabweichungen des Werkzeugs<br />

Diese Faktoren werden experimentell ermittelt. Stock /Sto96/ berücksichtigt auch<br />

die zum Anbiegen des Flansches erforderliche Niederhalterpressung pN,AB:<br />

p<br />

N, AB<br />

π<br />

=<br />

m<br />

( d0<br />

+ 2⋅<br />

( rM<br />

+ u)<br />

⋅ s0<br />

)<br />

r ⋅(<br />

D − d − 2⋅<br />

u)<br />

3.2.3.5 Reibkraft an der Ziehringrundung FRZ<br />

Schließlich gilt für die Reibkraft FRZ an der Ziehringrundung:<br />

M<br />

μZ<br />

⋅α<br />

FRZ = ( e −1)<br />

⋅(<br />

Fid<br />

+ FRN<br />

)<br />

0<br />

0<br />

(3.32)<br />

(3.33)<br />

wobei µz der Reibkoeffizient zwischen Ziehteil und Ziehkantenradius und α der<br />

Umlenkwinkel an der Ziehkante ist.<br />

Abb. 3.16, links zeigt den überproportional steigenden Verlauf der Niederhalterkraft<br />

FNH in Bezug auf die Ziehkraft F + ges. Der in Abb. 3.16, rechts dargestellte<br />

abfallende Verlauf des Grenzziehverhältnisses (vgl. Kap. 3.4.1 und Kap.<br />

3.4.2) über den auf die Blechdicke bezogenen Stempeldurchmesser ist auf die mit<br />

dem Durchmesser quadratisch zunehmende Flanschfläche zurückzuführen. Die<br />

Reibung hat somit bei größeren Ziehteilen einen höheren Einfluss auf das Grenzziehverhältnis.

Niederhalterkraft F NH<br />

Ziehkraft F + ges<br />

5000<br />

KN<br />

4000<br />

3000<br />

2000<br />

1000<br />

Stempeldurchmesser d 0<br />

F NH<br />

F + ges<br />

0<br />

0 200 400 600 800 1000<br />

1200<br />

mm<br />

Grenzziehverhältnis β 0,max<br />

3.2 Tiefziehen im Anschlag 271<br />

2,2<br />

2,0<br />

1,8<br />

1,6<br />

1,4<br />

1,2<br />

1,0<br />

0 200 400 600 800 1000 1200<br />

Abb. 3.16 Niederhalterkraft und Ziehkraft über dem Stempeldurchmesser sowie der<br />

Verlauf des Grenzziehverhältnisses<br />

Die hier dargestellten Zusammenhänge sollen ein grundsätzliches Verständnis der<br />

Spannungen und Formänderungen im Flanschbereich beim Tiefziehen vermitteln.<br />

3.2.3.6 Ziehkraftberechnung nach dem „Prinzip der virtuellen<br />

Arbeit“<br />

Die benötigte Stempelkraft während des Tiefziehprozesses setzt sich zusammen<br />

aus der ideellen Umformkraft, der Rückbiegekraft an der Ziehringrundung sowie<br />

der Reibkraft an der Ziehringrundung und im Flansch.<br />

Dabei resultiert die ideelle Umformkraft nicht nur aus den entstehenden Spannungen<br />

am Flansch, sondern auch aus denen an der Ziehringrundung, da gerade<br />

hier der Werkstoff während des Umformprozesses eine sehr hohe Verfestigung<br />

aufweist.<br />

Mithilfe von analytischen Modellen ist es möglich, die Ziehkraft für Tiefziehprozesse<br />

rotationssymmetrischer Geometrien zu berechnen. Basierend auf dem<br />

„Prinzip der virtuellen Arbeit“ kann die ideelle Umformkraft berechnet werden<br />

/Doe04a, Spr06/. Das „Prinzip der virtuellen Arbeit“ besagt, dass die äußere<br />

Arbeit der inneren Arbeit entspricht, d.h.<br />

int<br />

ext<br />

d 0/s 0<br />

δ W = δW<br />

(3.34)<br />

mit der externen Arbeit δ Wext<br />

, die aus äußeren Kräften resultiert und der internen<br />

Arbeit δ Wint<br />

, die aus den inneren Spannungen entsteht.<br />

Zur Berechnung der ideellen Umformkraft Fideell werden Reibkraft und Niederhalterkraft<br />

nicht betrachtet, d.h., es wirken keine weiteren äußeren Kräfte. Durch<br />

Freischneiden des rotationssymmetrischen Napfes können die für die Umformung<br />

im Flansch und die für die Umformung in der Ziehringrundung aufzuwendende

272 3 <strong>Blechumformung</strong><br />

Ziehkraft unabhängig ermittelt werden. Dementsprechend wird das Prinzip der<br />

virtuellen Arbeit in der Form<br />

F<br />

ideell<br />

⋅ δh = ∫σ<br />

ij ⋅δ<br />

ε ij<br />

dV = ∫ Σ ⋅δ<br />

u dA<br />

V1<br />

42 4 43 4 A1<br />

4243<br />

δ<br />

Wext<br />

δ<br />

Wint<br />

(3.35)<br />

für Flansch und Ziehringrundung separat angewandt. Dabei ist δ h der virtuelle<br />

Stempelvorschub, Σ die äußere Spannung des freigeschnittenen betrachteten<br />

Volumens, δ u die virtuelle Verschiebung an der freigeschnittenen Stelle, σij die<br />

innere Spannung und δ εij<br />

die virtuelle Dehnung im betrachteten Volumen.<br />

Unter der Annahme, dass während der Umformung keine Blechdickenänderung<br />

vorliegt, folgt für das Prinzip der virtuellen Arbeit (Abb. 3.17):<br />

ideell<br />

∫<br />

V<br />

( σ ⋅δε<br />

−σ<br />

⋅ )<br />

F ⋅δ<br />

h =<br />

δε dV<br />

t<br />

t<br />

r<br />

r<br />

(3.36)<br />

In der Ziehkraftberechnung nach Siebel für rotationssymmetrische Prozesse wird<br />

vorausgesetzt, dass die Blechdicke konstant bleibt und im Flansch die mittlere<br />

konstante Fließspannung kfm vorliegt. Wird das Prinzip der virtuellen Arbeit mit<br />

diesen Voraussetzungen angewandt und der Ziehspalt und die Ziehringrundung<br />

vernachlässigt, ergibt sich für die ideelle Ziehkraft<br />

( ) ⎟ δr<br />

⎛ D ⎞<br />

Fideell, Flansch ⋅δ h = = ⋅ ⋅ + ⋅ ⋅<br />

⎜<br />

∫ dV π s d0<br />

s kfm<br />

ln (3.37)<br />

r<br />

⎝ d0<br />

⎠<br />

V, Flansch<br />

mit der Blechdicke s, dem Stempeldurchmesser d0 und dem momentanen Außendurchmesser<br />

D.<br />

Die Verfestigung des Werkstoffes kann zum Beispiel nach LUDWIK in der<br />

Form () () n<br />

k r A + B ⋅ϕ<br />

r<br />

f<br />

= beschrieben werden. Sogar die Berücksichtigung der<br />

mittleren senkrechten Anisotropie r kann mithilfe des Werkstoffmodells nach<br />

Hill berücksichtigt werden. Da in der <strong>Blechumformung</strong> im Allgemeinen die<br />

Spannung in Blechdickenrichtung vernachlässigt wird, hat für den vorliegenden<br />

Fall die Fließbedingung die Form:<br />

1 r +<br />

2<br />

f () r = ⋅ σ r −σ<br />

t<br />

k (3.38)<br />

r + 1

Prinzip des Freischneidens:<br />

Arbeit durch "virtuellen Stempelvorschub" Fδh<br />

= Arbeit durch "virtuelle Verschiebung" im Flansch ∫ Σδr i dA<br />

Prinzip der "virtuellen Arbeit":<br />

Arbeit durch "virtuelle Verschiebung" am Flanschinnenrand<br />

=Arbeit durch "virtuelle Verschiebungen" im Flanschvolumen<br />

Fδh<br />

r, r , r<br />

i a<br />

r i<br />

δr, δr i , δh<br />

δV<br />

F<br />

Σ<br />

r<br />

r a<br />

Σδr i<br />

r<br />

δr i<br />

3.2 Tiefziehen im Anschlag 273<br />

∫Σδr idA=∫σ ijδε ijdV<br />

δr<br />

Radius, Innenradius,<br />

momentaner Außenradius des Flansches<br />

virtuelle Verschiebungen<br />

virtuelle Flanschvolumenänderung<br />

ideelle Stempelkraft<br />

äußere Spannung am Flanschinnenrand<br />

mittlere, senkrechte Anisotropie<br />

δε t= δr<br />

r<br />

ra<br />

r + 1 δV<br />

F = − ⋅ ⋅<br />

r + 1 δ h<br />

2 r<br />

∫kf () r ⋅<br />

i<br />

1<br />

dr<br />

r<br />

Abb. 3.17 Prinzip der analytischen Ziehkraftberechnung im Flansch nach dem „Prinzip<br />

der virtuellen Arbeit“<br />

Für den Dehnungsanteil δε () r gilt<br />

t<br />

δ r<br />

δε () r =<br />

r<br />

t (3.39)<br />

und aufgrund der Volumenkonstanz folgt mit konstanter Blechdicke<br />

So berechnet sich die ideelle Umformkraft zu<br />

F<br />

ideell<br />

δ ε + δ ε = 0<br />

(3.40)<br />

r<br />

t<br />

r + 1 δ r<br />

⋅δ<br />

h = − ⋅∫<br />

kf<br />

() r ⋅ dV<br />

1<br />

(3.41)<br />

r +<br />

r<br />

2<br />

V

274 3 <strong>Blechumformung</strong><br />

Im Flansch gilt demnach<br />

ra<br />

r + 1<br />

Fideell, Flansch ⋅δ<br />

h = −2<br />

⋅π<br />

⋅ s ⋅ ⋅∫<br />

δr<br />

⋅ kf<br />

() r dr<br />

1<br />

(3.42)<br />

r +<br />

mit der „virtuellen Volumenänderung“ im Flansch δ V , dem „virtuellen Stempelvorschub“<br />

δ h , dem Innenradius r i und dem Außenradius r a des Flansches. Für<br />

die Ziehringrundung folgt (Abb. 3.18)<br />

2<br />

ri<br />

( β )<br />

( β )<br />

⎛ s ⎞ r + 1 δVFlansch<br />

cos<br />

Fideell, Ziehring = −⎜rM<br />

+ ⎟ ⋅ ⋅ ⋅∫<br />

⋅ kf<br />

( β ) dβ<br />

1<br />

(3.43)<br />

⎝ 2 ⎠ r + δh<br />

r<br />

2<br />

mit dem Radius r M der Matrizenrundung, der konstanten Blechdicke s und dem<br />

Umschlingungswinkel α der Matrizenrundung.<br />

Prinzip der "virtuellen Arbeit":<br />

Arbeit durch "virtuelle Verschiebung" am Auslauf der Ziehringrundung<br />

=Arbeit durch "virtuelle Verschiebungen" im Volumen der Ziehringrundung<br />

Fδh<br />

r<br />

⎛<br />

F = −⎜r<br />

⎝<br />

M<br />

r α<br />

s ⎞<br />

+ ⎟⋅<br />

2 ⎠<br />

δr α<br />

Σδr α<br />

δr<br />

α<br />

r + 1 δV<br />

⋅<br />

1 r + δh<br />

2<br />

Flansch<br />

r M+s/2<br />

⋅<br />

α<br />

∫<br />

0<br />

α<br />

( β )<br />

( β )<br />

cos<br />

r<br />

r, r Radius, Radius am Ziehringauslauf<br />

α<br />

δr, δr , δh virtuelle Verschiebungen<br />

α<br />

rM<br />

Ziehringradiusradius<br />

s Blechdicke<br />

F ideelle Stempelkraft<br />

Σ äußere Spannung am Ziehringauslauf<br />

r mittlere, senkrechte Anisotropie<br />

α Umschlingungswinkel<br />

0<br />

⋅ k<br />

f<br />

( β )<br />

dβ<br />

∫Σδr αdA=∫σ ijδε ijdV<br />

δε t = δr<br />

r<br />

Abb. 3.18 Prinzip der analytischen Ziehkraftberechnung in der Ziehringrundung nach dem<br />

„Prinzip der virtuellen Arbeit“

Seitenansicht<br />

dβ/2<br />

σ r+dσ r<br />

dψ<br />

τ<br />

σ n<br />

dβ<br />

dβ/2<br />

Abb. 3.19 Kräftegleichgewicht an der Ziehringrundung<br />

σ r<br />

3.2 Tiefziehen im Anschlag 275<br />

σ t+dσ t<br />

dψ<br />

dψ/2<br />

σ r+dσ r<br />

Draufsicht<br />

Dabei können die „virtuelle Volumenänderung“ im Flansch δ V und die plastische<br />

Vergleichsdehnung ϕ zur Berechnung der Fließspannung kf in Abhängigkeit<br />

des virtuellen Stempelvorschubs aus rein geometrischen Betrachtungen berechnet<br />

werden. Die resultierende Dehnung in der Zarge kann bei der Berechnung<br />

der Ziehtiefe berücksichtigt werden.<br />

Die an der Ziehringrundung hervorgerufene Reibkraft wird herkömmlicherweise<br />

anhand der Eythelweinschen Seilreibungsformel als Funktion der wirkenden<br />

Normalkraft bestimmt. Gerade an der Ziehringrundung treten hohe lokale<br />

Spannungsspitzen auf, die in einer Betrachtung der wirkenden Kräfte nicht<br />

berücksichtigt werden können. Dementsprechend wurde in dem auf dem „Prinzip<br />

der virtuellen Arbeit“ basierenden teil-analytischen Modell auch die Reibkraft aus<br />

den auftretenden Spannungen berechnet.<br />

Um die Spannungen im Bereich der Ziehringrundung zu ermitteln, werden zunächst<br />

die Kräftegleichgewichte senkrecht zum Blech und in der Ebene aufgestellt<br />

(Abb. 3.18). Im Kräftegleichgewicht senkrecht zum Blech entfällt die tangentiale<br />

Spannung σt, da sie in der Blechebene liegt. So folgt nach der Seitenansicht in<br />

Abb. 3.18:<br />

s ⎛ 1 ⎞ s<br />

σ n = − ⋅ ⎜σ<br />

r + dσ<br />

r ⎟ ≈ − ⋅σ<br />

r<br />

s ⎝ 2 ⎠ s<br />

rM<br />

+<br />

rM<br />

+<br />

2<br />

2<br />

τ<br />

σ r<br />

dψ/2<br />

s t<br />

(3.44)<br />

Im Kräftegleichgewicht in der Blechebene haben sowohl die tangentiale σt und<br />

die radiale Spannung σr Einfluss:<br />

τ =<br />

r<br />

M<br />

s ⎛ dσ<br />

r 1<br />

⋅ ⎜<br />

⎜−<br />

+<br />

s<br />

+ ⎝ dβ<br />

2<br />

2<br />

⎞<br />

⎟<br />

⎠<br />

s ⎛<br />

s ⎜<br />

+ ⎝<br />

2<br />

dσ<br />

⎞<br />

dβ<br />

⎠<br />

( ) ⎟ r<br />

2 ⋅σ<br />

+ dσ<br />

⎟ ≈ ⎜σ<br />

−<br />

t<br />

t<br />

r<br />

M<br />

t<br />

(3.45)

276 3 <strong>Blechumformung</strong><br />

Mit dem Reibzahlmodell<br />

τ = μ ⋅σ<br />

(3.46)<br />

und dem Hillschen Fließkriterium folgt für die Radialspannung<br />

dσ<br />

r<br />

dβ<br />

( β )<br />

n<br />

r + 1<br />

= σ r ( β ) ⋅ ( μ −1)<br />

− ⋅ kf<br />

( β )<br />

r + 1<br />

(3.47)<br />

Um diese Differenzialgleichung lösen zu können, wird die Fließspannung für die<br />

Reibkraftberechnung an der Ziehringrundung mit<br />

2<br />

β<br />

k f, linear ( β ) = ⋅ kf,1<br />

+ kf,2<br />

(3.48)<br />

α<br />

als linear verlaufend angenommen, sodass die Energie erhalten bleibt. An der<br />

Ziehringrundung ergibt sich nach dem Prinzip der virtuellen Arbeit die Reibkraft<br />

F<br />

R, Ziehr<br />

⎛<br />

= ⎜ ∫ τ<br />

⎝<br />

=<br />

A<br />

μ<br />

μ<br />

( β )<br />

δ u ⎞<br />

⋅ ⎟<br />

⎟dA<br />

δ h ⎠<br />

r + 1<br />

r<br />

⎛⎛<br />

1<br />

⎝⎝<br />

( ) ( ) ⎟ ⋅ ⋅ ⋅⎜<br />

⎜ ⎜ α + ⎟ ⋅ kf,1<br />

+ α ⋅ kf,2<br />

−1<br />

+ 1 δ h 2 μ −1<br />

2<br />

δ V<br />

1<br />

⎞<br />

⎠<br />

⎞<br />

⎠<br />

(3.49)<br />

Dadurch ist es möglich, lokale Spannungsspitzen im Bereich der Ziehringrundung<br />

abzubilden.<br />

Ein Vergleich des analytisch berechneten mit dem experimentell ermittelten<br />

Ziehkraftverlauf ermöglicht die Anpassung der vorliegenden Reibung im Flansch<br />

und vor allem in der Ziehringrundung.<br />

Darüber hinaus ist die Anpassung der Verfestigung des Werkstoffes möglich.<br />

Da die maximale Dehnung beim Tiefziehen die Gleichmaßdehnung des einachsigen<br />

Zugversuchs übersteigen kann, muss die hier aufgenommene Fließkurve<br />

extrapoliert werden.<br />

Mithilfe des berechneten Ziehkraftverlaufes wird die Anpassung der Extrapolation<br />

der Fließkurve des einachsigen Zugversuchs auf den zweiachsigen Spannungszustand<br />

ermöglicht. Durch die Variation der Fließkurve ändert sich der<br />

Verlauf, durch Variation der Reibung die Lage der Ziehkraftkurve über dem<br />

Ziehweg (Abb. 3.20).

Anpassung der Verfestigung anhand<br />

der analytisch berechneten Ziehkraft<br />

300<br />

200<br />

Ziehkraft F ges [kN]<br />

k f,1<br />

k f,2<br />

Experiment<br />

100<br />

0,<br />

28<br />

kf,1= 555,<br />

47⋅ϕ<br />

0,<br />

35<br />

kf,2 = 630,<br />

0⋅ϕ<br />

AA5182<br />

m = 0,09 Ziehweg h [mm]<br />

0<br />

0 20 40 60 80 100<br />

Geometrie des untersuchten Rundnapfes:<br />

Stempeldurchmesser d 0 = 200 mm<br />

Stempelkantenrundung r St = 10,0 mm<br />

Ziehringrundung r M = 12,0 mm<br />

Ziehspalt u Z = 1,2 mm<br />

300<br />

3.2 Tiefziehen im Anschlag 277<br />

Anpassung des Reibwertes m anhand<br />

der analytisch berechneten Ziehkraft<br />

Ziehkraft F ges [kN]<br />

m 2<br />

200<br />

100<br />

m1 AA5182<br />

Experiment<br />

m1 = 0,09<br />

m2 = 0,14<br />

0,<br />

28<br />

kf = 555,<br />

47⋅ϕ<br />

Ziehweg h [mm]<br />

0<br />

0 20 40 60 80 100<br />

Werkstoff AA5182<br />

Platinendurchmesser D 0 = 420 mm<br />

Blechdicke s 0 = 1,2 mm<br />

mittlere senkrechte Anisotropie r = 1,0925<br />

Ziehtiefe h = 100 mm<br />

Niederhalterkraft F NH = 100 kN<br />

Abb. 3.20 Anpassung der Extrapolation der Fließkurve und des Reibkoeffizienten μ<br />

mithilfe der analytischen Ziehkraftberechnung<br />

300<br />

200<br />

100<br />

0<br />

Ziehkraft F ges [mm]<br />

Experiment<br />

Werkstoff AA5182<br />

s0 = 1,2 mm h = 100 mm<br />

m = 0,09 d0 = 200 mm<br />

b0 = 2,1 FNH = 100 kN<br />

k f = 555,47 ϕ 0,28<br />

Siebel<br />

Bauer<br />

Prinzip der<br />

virtuellen Arbeit<br />

0 20 40 60 80 100<br />

Ziehtiefe h [mm]<br />

Abb. 3.21 Vergleich der gemessenen und der nach Siebel, Bauer sowie basierend auf dem<br />

„Prinzip der virtuellen Arbeit“ berechneten Ziehkraftverläufe<br />

Fazit:<br />

Die in Abb. 3.21 dargestellten Verläufe der gemessenen und der nach Siebel,<br />

Bauer bzw. basierend auf dem „Prinzip der virtuellen Arbeit“ berechneten Ziehkraftverläufe<br />

zeigen, dass es mit dem semi-analytischen Verfahren basierend auf<br />

dem „Prinzip der virtuellen Arbeit“ möglich ist, den Verlauf der Ziehkraft beim

278 3 <strong>Blechumformung</strong><br />

Tiefziehen sehr genau anzunähern, wogegen die nach Berechnung nach Siebel bis<br />

zu 20 % abweicht. Mit dem semi-analytischen Verfahren nach kann auch sehr<br />

genau der Einfluss von rSt und rm auf das Ziehergebnis berechnet werden.<br />

3.2.4 Krafteinleitung beim Tiefziehen<br />

3.2.4.1 Berechnung der übertragbaren Stempelkraft bzw. Bodenreißkraft<br />

FBR<br />

Die maximal übertragbare Stempel- bzw. Bodenreißkraft FBR kann überschlägig<br />

mittels der folgenden Gleichung berechnet werden:<br />

F ⋅<br />

BR = π ⋅ dm<br />

⋅ s0<br />

Rm<br />

mit d m d0<br />

+ s0<br />

= (3.50)<br />

Andererseits kann die Reißkraft bei festgehaltenem Flansch gemessen werden.<br />

Zur experimentellen Bestimmung der Bodenreißkraft FBR wird der Flansch mit<br />

einem gerändelten Klemmring festgesetzt.<br />

Es wird ein zurückgesetzter Stempel (Abb. 3.22) verwendet, so dass oberhalb<br />

der Bruchstelle am Auslauf der Stempelkantenrundung keine Reibkräfte übertragen<br />

werden. In der linken Bildhälfte ist der beginnende Tiefziehprozess und auf<br />

der rechten Bildhälfte der weiter fortgeschrittene Tiefziehprozess dargestellt.<br />

In diesem Zusammenhang ist zu beachten, dass die maximal mögliche übertragbare<br />

Stempelkraft im Bereich der Stempelkantenrundung in die Zarge auftritt,<br />

wenn der Reißer am Auslauf der Stempelkante liegt. Reißer können in den vorzeitigen<br />

Reißer, den eigentlichen Reißer und den optimalen Reißer eingeteilt<br />

werden. Damit entspricht das Abreißen des Ziehteilbodens bei α = 90° (optimaler<br />

Reißer) dem Zugversuch mit einem Rohr, wobei als einzige Störgröße eine<br />

gewisse Querkraft am Auslauf der Stempelkante vorhanden ist /Doe63/.<br />

Im gerechneten und gemessenen Fall liegt also im Prinzip ein Zugversuch vor.<br />

Dennoch kann die gemessene Bodenreißkraft FBR (gemessen) bis zum Faktor 1,55<br />

größer sein als die berechnete Bodenreißkraft FBR (berechnet). Dieser Unterschied<br />

wird durch den so genannten Reißfaktor aR erfasst.<br />

a<br />

R<br />

F<br />

=<br />

F<br />

BR<br />

BR<br />

(gemessen)<br />

FBR<br />

(gemessen)<br />

=<br />

(gerechnet)<br />

π ⋅d<br />

⋅ s ⋅ R<br />

Übliche Werte für den Reißfaktor aR:<br />

• DC04 (ST14): aR ≈ 1,05 bis 1,55,<br />

• X5CrNi18.8 (1.4301): aR ≈ 0,95 bis 1,30,<br />

• CuZn37F30 (Ms63): aR ≈ 0,92 bis 1,27,<br />

• Al99F7: aR ≈ 0,99 bis 1,22.<br />

m<br />

0<br />

m<br />

(3.51)

gerändelter Klemmring<br />

w<br />

vorzeitiger Reißer<br />

w < rs + rm + so α<br />

r St<br />

s<br />

3.2 Tiefziehen im Anschlag 279<br />

r m<br />

optimaler Reißer<br />

( α = 90 °)<br />

b = Bruchhöhe (mm)<br />

eigentlicher Bodenreißer<br />

w = rs + rm + so Abb. 3.22 Mögliche Versagensarten durch Reißer im Ziehteilboden<br />

Die Gründe für den teilweise sehr großen aR-Wert sind vielfältig und werden<br />

qualitativ im Folgenden dargestellt.<br />

Stempelkantenradius:<br />

Angenommen sei ein Halbkugelstempel. Wird eine ebene Platine bei konstanter<br />

Blechdicke um die Stempelkantenrundung rSt gelegt und wird ferner angenommen,<br />

die Blechdicke s0 bleibt konstant, dann kann aus der Volumenkonstanz<br />

die Verfestigung durch tangentiale Stauchung ϕt bestimmt werden (Abb. 3.23).<br />

Die tangentiale Stauchung ϕt am Auslauf der Stempelkantenrundung beträgt in<br />

diesem Fall 28 %. Bei kleineren Stempelkantenrundungen ergeben sich entsprechend<br />

kleinere Werte. Durch das Anlegen des Blechs an die Stempelkantenrundung<br />

während des Umformvorgangs ergibt sich je nach Fließkurve eine<br />

erhebliche Festigkeitssteigerung des Materials, wodurch die übertragbare Kraft<br />

erhöht wird.<br />

Neben der Werkzeuggeometrie haben Werkstoffparameter wie z.B. der r- und<br />

n-Wert sowie die Lage des Reißers Einfluss auf die übertragbare Stempelkraft<br />

bzw. Bodenreißkraft.<br />

Zarge<br />

F ges<br />

Abb. 3.23 Anlegen des Blechs an die Stempelkante<br />

r 2<br />

r 1<br />

r St<br />

d 0<br />

Stempel<br />

Boden<br />

r St : Stempelkantenradius<br />

r 1<br />

<<br />

r 2

280 3 <strong>Blechumformung</strong><br />

r-Wert:<br />

Beim Blechwerkstoff DC05 (St15) wird beispielsweise r = 1,7 angegeben. Mit<br />

großem r-Wert steigt die übertragbare Stempelkraft, wogegen sich die Flanscheinzugskraft<br />

vermindert. Einzelheiten siehe Kapitel 3.4.6.<br />

n-Wert:<br />

Mit steigendem n-Wert wandert das Kraftmaximum nach hinten (vgl. Kap. 3.4.6),<br />

d.h., die Gefahr des Auftretens eines vorzeitigen Reißers wird stark vermindert.<br />

Das Blech ist in der Lage, selbst bei elliptischen Stempelkantenformen sich bis an<br />

den zylindrischen Teil des Ziehteilbodens anzuschmiegen, ohne vorher zu<br />

versagen.<br />

Lage des Reißers:<br />

Wie in Abb. 3.22 dargestellt, stellen sich verschiedene Versagensorte des Bodenreißers<br />

ein. Der vorzeitige Reißer tritt auf, noch bevor der Ziehteilboden<br />

ausgeformt ist. Daher ist die Kraftübertragung am geringsten. Die maximale<br />

Kraftübertragung ergibt sich beim optimalen Reißer. Dieses setzt im Allgemeinen<br />

einen großen µ-Wert zwischen Blech und Stempelkantenrundung (Grenzfall:<br />

gerändelte Stempelkantenrundung) oder alternativ einen großen n-Wert voraus.<br />

Durch diese vier Einflussgrößen, die hier nur qualitativ angesprochen worden<br />

sind, kann der große Unterschied zwischen der gemessenen und berechneten<br />

Bodenreißkraft erklärt werden. Der ar-Wert ist allerdings nur beim Auftreten des<br />

optimalen Reißers reproduzierbar. Sobald sich der eigentliche Bodenreißer<br />

einstellt, ist die übertragbare Kraft kleiner als beim optimalen Reißer und es treten<br />

teilweise deutliche Schwankungen der Bodenreißkraft auf.<br />

3.2.4.2 Mechanismus der Kraftübertragung durch den Ziehteilboden<br />

Die durch den Boden des Ziehteils aufgenommene Last lässt sich nach Doege in<br />

die folgenden Komponenten zerlegen /Doe63/:<br />

• Formanteil FF,<br />

• Reibungsanteil FFR,<br />

• Werkstoffanteil FW.<br />

Für die Darstellung der einzelnen Komponenten werden folgende Vereinfachungen<br />

gemacht:<br />

• Die Blechdicke sei im Vergleich zum Stempeldurchmesser klein, so dass der<br />

Ziehteilboden als biegeschlaffe Schale betrachtet werden kann.<br />

• Aus dem realen Blechdickenverlauf wird eine mittlere Blechdicke sM gebildet,<br />

die wie die Fließspannung k in radialer Richtung im Boden des Ziehteils als<br />

konstant betrachtet wird: sc = sm = konstant, kf = K = konstant.<br />

• Der Werkstoff ist im Nachgleiten begriffen bzw. es erfolgt bereits ein<br />

Nachgleiten des Werkstoffs.<br />

• Eine Kraftübertragung durch Reibung zwischen Zarge und Stempelschaft wird<br />

vernachlässigt.

Flansch<br />

Zarge<br />

Boden<br />

(herausgetrennt)<br />

F NH<br />

rm<br />

r St<br />

d 0<br />

F ges<br />

Abb. 3.24 Mechanismus der Kraftübertragung<br />

3.2 Tiefziehen im Anschlag 281<br />

F NH<br />

F G = F F + F Fr + F W<br />

Stempel<br />

Niederhalter<br />

Ziehring<br />

F G : Gesamtkraft<br />

F F : Formanteil<br />

F FR : Reibungsanteil<br />

F W : Werkstoffanteil<br />

Formanteil FF<br />

Hierbei sei angenommen, dass der ebene Grund des Ziehteilbodens herausgetrennt<br />

wäre (Abb. 3.24). Auch in diesem Fall ist eine Kraftübertragung möglich. Die<br />

Größe der übertragbaren Kraft hängt von der Form bzw. Krümmung der<br />

Umhüllenden dieses Bodenbereichs ab, welcher ähnlich einem Aufdornungsprozess<br />

aufgeweitet wird. Es ergibt sich die Endformel:<br />

π<br />

2<br />

∫<br />

F = 2 ⋅π<br />

⋅ s ⋅ k ⋅ sin ( arctan( cosα<br />

)) ⋅ dα<br />

(3.52)<br />

F<br />

C<br />

α<br />

Reibungsanteil:<br />

Der Reibungsanteil ist neben der Normalspannung σn vom Reibungskoeffizienten<br />

µ zwischen Blech und Stempelkantenrundung abhängig. Für ein Flächenelement<br />

dF gilt (Abb. 3.25):<br />

sowie<br />

d FR n<br />

d St 1 St<br />

F = μ ⋅σ<br />

⋅ dF<br />

(3.53)<br />

F = r ⋅(<br />

r + r ⋅sin<br />

α) ⋅dβ<br />

⋅dα<br />

(3.54)<br />

Aufgrund der Annahme einer biegeschlaffen Schale gilt zudem für die<br />

Normalspannung σn:<br />

σ ⋅ s σ ⋅ s<br />

r C t C<br />

σ n = +<br />

(3.55)<br />

r<br />

rt

282 3 <strong>Blechumformung</strong><br />

wobei<br />

und<br />

Somit ergibt sich für die Normalspannung:<br />

rr = rS (3.56)<br />

r1<br />

+ rS<br />

⋅sinα<br />

r t =<br />

(3.57)<br />

sinα<br />

σ r ⋅ s<br />

σ n =<br />

r<br />

C<br />

S<br />

Der Reibungsanteil ergibt sich somit zu:<br />

bzw.<br />

α<br />

σ t ⋅sinα<br />

⋅ sC<br />

+<br />

r + r ⋅sinα<br />

1<br />

S<br />

(3.58)<br />

σ re + K ⋅ rS<br />

⋅sinα<br />

F FR = μ ⋅ sC<br />

⋅<br />

⋅(<br />

r1<br />

+ r ⋅sinα<br />

) ⋅dα<br />

⋅dβ<br />

(3.59)<br />

r + r ⋅sinα<br />

d S<br />

1 S<br />

⎡ ⎛ r1<br />

⎞ ⎤<br />

F FR = 2 ⋅π<br />

⋅ sC<br />

⋅ μ ⋅ rS<br />

⋅ ⎢σ<br />

re ⋅<br />

⎜ ⋅α<br />

− cosα<br />

⎟ − K ⋅cosα<br />

⎥<br />

(3.60)<br />

⎢⎣<br />

⎝ rS<br />

⎠ ⎥⎦<br />

dβ<br />

Abb. 3.25 Betrachtetes Bodenelement<br />

α<br />

A<br />

s C<br />

π<br />

2<br />

α<br />

dF ' =r S dα s C<br />

dF = r S (r 1 +r S sinα)dβ dα

3.2 Tiefziehen im Anschlag 283<br />

Werkstoffanteil<br />

Der Werkstoffanteil berücksichtigt neben der lokal wirkenden Festigkeit den<br />

Querschnitt des jeweils betrachteten Breitenkreises. Es folgt somit direkt:<br />

⎛ r ⎞<br />

⎜ 1<br />

F = 2⋅π<br />

⋅ sC<br />

⋅ rS<br />

⋅ + sinα<br />

⋅ K<br />

⎟<br />

⎝ rS<br />

⎠<br />

W (3.61)<br />

Bei α = 90 ° und einem Halbkugelstempel rS = d0/2 wird r1 = 0 und sin α = 1und<br />

mit K = Rm bzw. sC = s0 folgt:<br />

F = 2⋅π ⋅ s ⋅ r ⋅(<br />

0 + 1)<br />

⋅ k = π ⋅d<br />

⋅ s ⋅ R<br />

(3.62)<br />

W<br />

0<br />

S<br />

fm<br />

Wenn sC = s0, dann hat in normaler Richtung keine Formänderung stattgefunden.<br />

Damit wird K = Rm und die Endbeziehung lautet unter den gemachten Annahmen:<br />

F = 2⋅π ⋅ s ⋅ r ⋅(<br />

0 + 1)<br />

⋅ R = π ⋅ d ⋅ s ⋅ R<br />

(3.63)<br />

W<br />

0<br />

S<br />

Diese Gleichung ist identisch mit Gleichung (3.50). Damit ist<br />

Kraft [kN]<br />

W<br />

Br<br />

m<br />

m<br />

0<br />

m<br />

m<br />

m<br />

0<br />

0<br />

F = F = π ⋅d<br />

⋅ s ⋅ R<br />

(3.64)<br />

FG,μ=0,05 FE 120<br />

FW + FF FW 100<br />

Stempeldurchmesser d0 = 100 mm<br />

Blechdicke s0 = S = 1,0 mm<br />

80 Formänderungsfestigkeit kf = K = const. = 400 kN/mm²<br />

Stempelkantenradius rs = 10 mm<br />

60<br />

40<br />

20<br />

F E : vom Stempel in den Boden eingeleitete Kraft<br />

F F: vom Formanteil aufgenommene Kraft<br />

F Fr: vom Reibungsanteil aufgenommene Kraft<br />

F G: die als Funktion der Lage des Bruchs gesamt<br />

übertragbare Kraft<br />

F W: vom Werkstoffanteil aufgenommene Kraft<br />

F F<br />

F Fr,μ=0,15<br />

F Fr,μ=0,1<br />

0<br />

FFr,μ=0,5 15 30 45<br />

Winkel α [°]<br />

60 75 90<br />

Abb. 3.26 Kraftanteile der Werkstoff-, Form- und Reibungskomponente über der Abwicklung<br />

der Stempelkantenrundung, rS = 10 mm<br />

m<br />

m

284 3 <strong>Blechumformung</strong><br />

Kraft [kN]<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

F E<br />

F G,μ=0,05<br />

F Fr,μ=0,15<br />

F Fr,μ=0,1<br />

F Fr,μ=0,5<br />

F W + F F<br />

F F<br />

F W<br />

Stempelkanteradius<br />

r St = 50 mm<br />

0 15 30 45 60 75 90<br />

Winkel α [°]<br />

Abb. 3.27 Kraftanteile der Werkstoff-, Form- und Reibungskomponente über der Abwicklung<br />

der Stempelkantenrundung, rSt = 50 mm<br />

Für die Stempelkantenrundung rS = 10 mm (Abb. 3.26) und die Stempelkantenrundung<br />

rS = 50 mm (Abb. 3.27) sind die Verläufe der oben erläuterten Kraftkomponenten<br />

sowie der in den Stempelboden eingeleiteten Kraft Fges dargestellt.<br />

Fazit:<br />

In der Praxis sind vergleichsweise kleine Stempelkantenrundungen (z.B. rS =<br />

5 mm bis rS = 30 mm) üblich, allerdings jeweils relativ zur Werkzeuggröße gesehen.<br />

Der Verlauf der Kraftanteile über der Stempelkantenrundung ist in<br />

Abb. 3.27 gezeigt. Den größten Anteil übernehmen die Form- und die Werkstoffkomponenten.<br />

Bei α = 90° (Auslauf der Stempelkantenrundung) entspricht ihre Summe der in<br />

den Boden eingeleiteten Kraft Fges. Es ist plausibel, dass an dieser Stelle die<br />

Reibung keinen Einfluss mehr hat. Bei einem µ-Wert von µ = 0,05 erreicht die<br />

Gesamtkraft Fges ihrem Maximalwert bei etwa α = 50° (Abb. 3.27).<br />

Demnach müsste immer der optimale Reißer auftreten. Die Praxis zeigt aber,<br />

dass insbesondere bei kleinen Stempelkantenradien ganz dominierend der eigentliche<br />

Bodenreißer auftritt, d.h., der Reißer liegt bei α = 30° bis α = 50°. Als eine<br />

Ursache kann die Verfestigung aufgrund der tangentialen Stauchung im Bodenbereich<br />

gesehen werden. Diese erreicht im Bereich der Stempelkante ihren<br />

maximalen Wert am Auslauf der Stempelkante.

3.2 Tiefziehen im Anschlag 285<br />

Weitere Erklärungen könnten abgeleitet werden aus:<br />

• einer Analyse des n- und r-Wertes in Bezug auf die gegebenen Formänderungen,<br />

• der Größe des Querdruckverlaufs über der Stempelkantenrundung und<br />

• der Rissinitialisierung durch den jeweils kleinsten Radius an der Ziehring- bzw.<br />

Stempelkante (Abb. 3.7).<br />

3.2.5 Verlauf der örtlichen Formänderungen<br />

In Abb. 3.28 ist der Verlauf der örtlichen Formänderungen a) und der sich hieraus<br />

ergebenden Blechdickenverläufe b) eines rotationssymmetrischen Ziehteils dargestellt.<br />

Im Bereich des Ziehteilbodens treten geringe radiale Dehnungen auf, welche zu<br />

einer Blechdickenverringerung führen. Die tangentialen Formänderungen im<br />

Bodenbereich entsprechen betragsmäßig ungefähr der radialen Dehnung. Im<br />

Bereich der Stempelkante ist eine sich aus den betragsmäßig steigenden radialen<br />

und tangentialen Formänderungen ergebende negative Formänderung zu verzeichnen,<br />

die mit einer weiteren Reduzierung der Blechdicke einhergeht. Im<br />

Bereich der Mantelfläche des Ziehteils hat der asymptotische Verlauf der radialen<br />

Formänderung in Verbindung mit der betragsmäßig stetig wachsenden negativen<br />

tangentialen Formänderung zur Folge, dass die Formänderung in der Blechdicke<br />

einen positiven Verlauf aufweist, aus dem schließlich eine Blechdickenzunahme<br />

resultiert.<br />

Sobald die tangentialen Formänderungen die radialen Formänderungen übersteigen,<br />

treten positive normale Formänderungen in der Blechdicke auf, welche<br />

sich in einer Zunahme der Blechdicke über die Ausgangsblechdicke hinaus<br />

zeigen.<br />

Dehnung<br />

Stauchung<br />

a) Verlauf der Formänderungen b) Blechdickenverlauf<br />

ϕ 0,4<br />

0,3<br />

0,2<br />

0,1<br />

A<br />

0<br />

-0,1<br />

-0,2<br />

-0,3<br />

-0,4<br />

-0,5<br />

ϕ n<br />

ϕ t<br />

D<br />

A B C<br />

m = 0,6<br />

B<br />

ϕ r ϕt<br />

ϕ r<br />

ϕ n<br />

ϕ t<br />

ϕ r<br />

C ϕn D<br />

0,92<br />

0,87<br />

1,31 s 0<br />

Abb. 3.28 Verlauf der örtlichen Formänderungen über der Abwicklung eines Ziehteils<br />

(links) und Blechdickenänderungen am fertigen Ziehteil (rechts)<br />

0,80<br />

0,85<br />

β 0 =1,7

286 3 <strong>Blechumformung</strong><br />

3.2.6 Berücksichtigung des Anstiegs der Kaltverfestigung<br />

im Ziehteilflansch<br />

In den Berechnungsansätzen nach Siebel /Sie54/ wurde die auftretende Kaltverfestigung<br />

des Werkstoffs im Ziehteilflansch durch den kfm-Wert berücksichtigt.<br />

Während des Umformprozesses ist jedoch ein Anstieg der Kaltverfestigung zu<br />

beobachten (Abb. 3.29). Ein Maß für die zunehmende Verfestigung ist die Fließspannung<br />

oder die Formänderungsfestigkeit /Bau91/. Der Zusammenhang zwischen<br />

Fließspannung kf und Umformgrad ϕ wird in der Fließkurve dargestellt.<br />

Unter der Voraussetzung eines ebenen Formänderungszustands kann die Formänderung<br />

nach Levi, Huber und v. Mises wie folgt berechnet werden /Len82/:<br />

2<br />

⎛ 2 2 2 ⎞<br />

0 a<br />

ln<br />

⎜ R − R + r<br />

ϕ =<br />

⎟<br />

,<br />

3 ⎜ r ⎟<br />

(3.65)<br />

⎝<br />

⎠<br />

wobei R0 der Rondenausgangsradius, Ra der momentane Flanschradius und r die<br />

Radiuskoordinate des betrachteten Flanschpunktes ist (Abb. 3.29, rechts).<br />

Fließspannung k f<br />

800<br />

N<br />

mm 2<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

0<br />

k fm<br />

R p0.2<br />

R a = 60 mm<br />

R a = 70 mm<br />

Werkstoff: St1405m<br />

C = 555 N/mm 2<br />

n = 0.187<br />

R p0,2= 210 N/mm 2<br />

k fm = 354 N/mm 2<br />

R a = 80 mm<br />

R a = 90 mm<br />

60 70 80 90 100<br />

Radius r [mm]<br />

Abb. 3.29 Anstieg der Fließspannung im Ziehteilflansch in Abhängigkeit vom Radius<br />

/Bau91/<br />

r 0<br />

r<br />

r a<br />

R 0<br />

s 0

Eingesetzt in die Nadaische Potenzfunktion k = a ⋅ϕ<br />

⎡ ⎛<br />

⎢ 2 ⎜<br />

kf<br />

= a<br />

⎢<br />

ln⎜<br />

3<br />

⎢ ⎜<br />

⎣ ⎝<br />

R<br />

2<br />

0<br />

− R<br />

r<br />

2<br />

a<br />

3.2 Tiefziehen im Anschlag 287<br />

n<br />

f folgt:<br />

+ r<br />

Es folgt für die Radialspannung mit Levi, Huber und v. Mises das Integral:<br />

2<br />

⎞⎤<br />

⎟⎥<br />

⎟⎥<br />

⎟<br />

⎠⎥<br />

⎦<br />

(3.66)<br />

2 1<br />

σ r = − k dr<br />

(3.67)<br />

3 r<br />

∫ ∫<br />

Gl. (3.66) eingesetzt in Gl. (3.67):<br />

Fließspannung k f<br />

d f<br />

⎡ ⎛ 2 2 2<br />

R R r<br />

⎞⎤<br />

2 1 2<br />

d<br />

a ⎢ ⎜ 0 − a + ⎟<br />

σ r = − ⋅ ln<br />

⎥ dr<br />

3 r ⎢ 3 ⎜ r ⎟<br />

(3.68)<br />

⎥<br />

⎢⎣<br />

⎝<br />

⎠⎥⎦<br />

∫ ∫<br />

k f *<br />

k fa<br />

0<br />

Annäherungsgerade<br />

tatsächlicher Anstieg<br />

der Fließspannung<br />

R a=konst.<br />

0 R * R a<br />

Radius r<br />

Abb. 3.30 Annäherung des Kaltverfestigungsanstiegs im Ziehteilflansch /Bau91/<br />

n<br />

R 0

288 3 <strong>Blechumformung</strong><br />

3.2.7 Einfluss Fließkurvenlage auf das Grenzziehverhältnis<br />

Unter der Voraussetzung eines isotropen Werkstoffs und eines optimalen Reißers<br />

gilt der im Folgenden beschriebene Ansatz:<br />

k f: Formänderungsfestigkeit<br />

φ: Formänderung<br />

n: Verfestigungsexponent<br />

Mit c = kf bei φ = 1 folgt:<br />

n<br />

f = c ⋅<br />

(3.69)<br />

k ϕ<br />

n<br />

⎛ e ⎞<br />

= Rm<br />

⋅ bzw.<br />

c ⎜ ⎟<br />

⎝ n ⎠<br />

Weiterhin gilt für die Radialspannung<br />

D<br />

2<br />

d0<br />

r=<br />

2<br />

n<br />

⎛ e ⎞ n<br />

f = Rm<br />

⋅⎜<br />

⎟ ⋅<br />

(3.70)<br />

k ϕ<br />

⎝ n ⎠<br />

dr<br />

σ r = ∫ kf<br />

⋅ + k<br />

(3.71)<br />

r<br />

wobei k = C·Rm der Reibungsanteil im Kraftmaximum sei.<br />

a R: Reißfaktor = 1,0 bis 1,4<br />

n<br />

D<br />

2<br />

⎛ e ⎞ dr<br />

σ r = Rm<br />

⋅⎜<br />

⎟ ⋅ ∫ kf<br />

⋅ + C ⋅ Rm<br />

(3.72)<br />

⎝ n ⎠ r<br />

d0<br />

r=<br />

2<br />

FBR<br />

gemessene effektive Reißkraft<br />

a R = =<br />

(3.73)<br />

F berechnete fiktive Reißkraft<br />

'<br />

R<br />

R<br />

R<br />

m<br />

'<br />

F = a ⋅ R ⋅ A<br />

(3.74)<br />

'<br />

R<br />

m<br />

'<br />

F = R ⋅ A<br />

(3.75)

Es folgt mit<br />

'<br />

0<br />

0<br />

0<br />

3.2 Tiefziehen im Anschlag 289<br />

A = π ⋅(<br />

d + s ) ⋅ s<br />

(3.76)<br />

σ = a ⋅ R<br />

(3.77)<br />

r<br />

n<br />

R<br />

D<br />

2<br />

d0<br />

r=<br />

2<br />

m<br />

⎛ e ⎞ dr<br />

a R ⋅ Rm<br />

= Rm<br />

⋅⎜<br />

⎟ ⋅ ∫ kf<br />

⋅ + C ⋅ Rm<br />

(3.78)<br />

⎝ n ⎠ r<br />

Bei β0 = β0,max (vgl. Kap. 3.4.1 und Kap. 3.4.2) gilt mit σR = Reißspannung<br />

weiterhin σr = σR.<br />

a<br />

R<br />

⎛ e ⎞<br />

= ⎜ ⎟<br />

⎝ n ⎠<br />

n<br />

⋅<br />

D<br />

2<br />

∫<br />

d0<br />

r=<br />

2<br />

dr<br />

kf<br />

⋅ + C =<br />

r<br />

∫<br />

dr<br />

R<br />

= ln = ln β<br />

r r<br />

(3.79)<br />

Fazit:<br />

Rm hat keinen Einfluss auf das Grenzziehverhältnis. Dahingegen haben der r-Wert<br />

und der n-Wert (vgl. Kap. 3.2.4.1) sowie der Reibwert (vgl. Kap. 2.6) einen<br />

entscheidenden Einfluss auf das Grenzziehverhältnis.<br />

Falten 1. Art Falten 2. Art<br />

Reißer<br />

Rückfederung<br />

Abb. 3.31 Die wichtigsten Versagensfälle beim Tiefziehen /Sim89/

290 3 <strong>Blechumformung</strong><br />

3.2.8 Versagensarten<br />

In Abb. 3.31 sind die wichtigsten Versagensfälle beim Tiefziehen anhand verschiedener<br />

Ziehteile dargestellt. Bei der Versagensart Falten unterscheidet man<br />

zwischen Falten 1. und 2. Art. Falten 1. Art bilden sich im Flanschbereich unter<br />

tangentialen Druckspannungen aus.<br />

Im Bild links oben ist zu erkennen, dass die Falten 1. Art über die Ziehringrundung<br />

in die Ziehteilzarge gezogen werden. Bei hinreichend großer Radialspannung<br />

und kleiner Ziehkantenrundung rm kommt es zu einer Einglättung der<br />

Falten 1. Art.<br />

Im Unterschied dazu bilden sich Falten 2. Art in den Bereichen der freien<br />

Umformzonen, wie sie z.B. zwischen Ziehring und Stempel vorhanden sind (Bild<br />

rechts oben). Unter freien Umformzonen versteht man Bereiche des Ziehteils, die<br />

im Verlauf des Ziehprozesses, unter Umständen auch nur zeitweise keinen<br />

Kontakt mit den Werkzeugaktivflächen haben. Große Stempel- und Ziehkantenrundungen<br />

begünstigen diese Fehlerart genau so wie ein großer Ziehspalt, ein<br />

kleiner n-Wert, ein kleines Ziehverhältnis β0 sowie ein konischer Stempelboden.<br />

Im Bild links unten ist ein auftretender Reißer dargestellt. Dieser befindet sich<br />

in der Regel im Bereich des Stempelkantenauslaufs. Dieser ist während der<br />

Umformung am stärksten belastet. Aufgrund der mit der plastischen Verformung<br />

einhergehenden elastischen Dehnungsanteile treten zudem Rückfederungseffekte<br />

auf, wie im Bild rechts unten dargestellt ist.<br />

3.2.9 Einflussgrößen auf das Tiefziehergebnis<br />

Für eine systematische Erfassung des Tiefziehvorgangs ist eine detaillierte Kenntnis<br />

der Einflussgrößen auf das Tiefziehergebnis erforderlich. Diese Größen lassen<br />

sich nach Abb. 3.33 in Einflussgrößen 1. und 2. Ordnung gliedern /Doe84/.<br />

σ t<br />

D 0<br />

s<br />

d 1<br />

Abb. 3.32 Faltenbildung<br />

σ t<br />

Freie Umformzone<br />

Faltenbildung 1. Art Faltenbildung 2. Art

Tiefziehergebnis<br />

1. Ordnung<br />

Geometrie<br />

Werkzeug<br />

Werkstoffverhalten<br />

ReibungsverhältnisseGrenzschichtprobleme<br />

Zusammenwirken<br />

Werkzeug/Presse<br />

2. Ordnung<br />

Ziehanlage<br />

Zwischenformen<br />

Zuordnung<br />

Presse<br />

Tiefziehfähigkeit<br />

Streckziehfähigk.<br />

Grenzformänderung<br />

Schmiermittel<br />

Oberfläche<br />

Blech/Werkzeug<br />

Umformgeschwindigkeit<br />

(Presse)<br />

Gesamtsteifigkeit<br />

vertikal<br />

Gesamtsteifigkeit<br />

horizontal<br />

Verbesserte<br />

Werkzeugführung<br />

Abb. 3.33 Einflussgrößen auf das Tiefziehergebnis<br />

3.2.10 Ermittlung des Arbeitsbereichs (Gutteilfenster)<br />

3.2 Tiefziehen im Anschlag 291<br />

Grenzziehverhältnis R-Faktor<br />

(Näpfchen-Versuch) (Zugversuch)<br />

Erichsen-Tiefung n-Faktor<br />

(Hydraul. Tiefung) (Zugversuch)<br />

Formänderungsvermögen bei einu.<br />

zweiachsiger Beanspruchung<br />

Zug - Zug Zug - Druck<br />

(Streckziehen) (Tiefziehen)<br />

Auswahl geeigneter Testverfahren,<br />

mit denen die Schmiermittel und<br />

Werkstoffe hinsichtlich der an sie<br />

gestellten Forderungen beurteilt<br />

werden können<br />

Ein Gutteilfenster beschreibt den Arbeitsbereich zur Durchführung eines fehlerfreien<br />

Umformprozesses (Abb. 3.34). Eine optimale konstante Niederhalterkraft<br />

FNH,opt wird so ausgewählt, dass das Grenzziehverhältnis β0,max bzw. das fiktive<br />

Grenzziehverhältnis βf0,max erreicht wird.<br />

Für die experimentelle Ermittlung des Gutteilfensters sind mindestens zwei<br />

unterschiedliche Ziehverhältnisse β1 und β2 erforderlich. Die Grenzwerte der<br />

Niederhalterkraft für Reißer und Falten werden iterativ durch Ziehversuche<br />

ermittelt. Werden nun die Grenzwerte für die Versagensarten verbunden, so kann<br />

das Gutteilfenster für die Niederhalterkraft FNH in Abhängigkeit des Ziehverhältnisses<br />

β0 bzw. des fiktiven Ziehverhältnisses βf0 (s. Kap. 3.4.1 und Kap. 3.4.2)<br />

bestimmt werden.<br />

Das Gutteilfenster kann rechnerisch abgeschätzt werden. Über die erforderliche<br />

Niederhalterkraft wurden zahlreiche Ansätze sowohl für rotationssymmetrische<br />

Ziehteile /Sie54, Sen56, Gel61, Mei82, Zue85/ als auch für rechteckige Ziehteile<br />

/Dut61, Som86, Sto96/ erstellt. Im Folgenden wird ein Berechnungsbeispiel mit<br />

Ansätzen nach Siebel und Doege zur Ermittlung des Gutteilfensters bei einem<br />

rotationssymmetrischen Ziehteil dargestellt.

292 3 <strong>Blechumformung</strong><br />

Niederhalterkraft F NH<br />

Arbeitsbereich<br />

(Gutteile)<br />

optimale konstante Niederhalterkraft F NH,opt<br />

f1<br />

β f2<br />

maximale Niederhalterkraft F NH,max<br />

Fiktives Ziehverhältnis β<br />

Reißer<br />

Falten<br />

1. Art<br />

β β<br />

f0,max<br />

Abb. 3.34 Prinzipielle Darstellung des Arbeitsbereiches (Gutteilfenster)<br />

Theoretische Überlegungen über den Zusammenhang von Faltenbildung und Niederhalterdruck<br />

wurden erstmals von Siebel /Sie54/ angestellt, um daraus den<br />

erforderlichen Niederhalterdruck pNH,Siebel zu ermitteln. Der erforderliche Niederhalterdruck<br />

pNH,Siebel entspricht der Faltengrenze bei einem Ziehverhältnis von β0.<br />

⎡ 2 d0<br />

⎤<br />

pNH, Siebel = 0, 002..<br />

0,<br />

003⋅<br />

⎢(<br />

β 0 −1)<br />

+ 0,<br />

5 ⎥ ⋅ Rm<br />

(3.80)<br />

⎣<br />

100 ⋅ s0<br />

⎦<br />

β 0: Ziehverhältnis<br />

d0: Stempeldurchmesser<br />

s0: Ausgangsblechdicke<br />

Rm: Zugfestigkeit<br />

Mit dem erforderlichen Niederhalterdruck pNH,Siebel und der im Flanschbereich liegenden<br />

Fläche AFlansch des Zuschnitts kann die Niederhalterkraft FNH für die<br />

Faltengrenze berechnet werden.<br />

F = p ⋅ A<br />

(3.81)<br />

NH, Falten<br />

NH, Siebel<br />

Flansch<br />

Die Niederhalterkraft FNH, Reißer, bei der ein Reißer auftritt, kann aus der Bruchkraft<br />

FBR Gl. (3.83) nach Doege /Doe63/ und der Gesamtkraft Fges Gl. (3.84) nach<br />

Siebel /Sie56/ für ein Ziehverhältnis β0 abgeschätzt werden. Ein Reißer entsteht,<br />

wenn die Gesamtkraft Fges etwa gleich bzw. größer als die Bruchkraft FBR ist<br />

/Doe71/ Gl. (3.82).<br />

mit<br />

F F ≤ (3.82)<br />

BR<br />

ges

BR<br />

R<br />

m<br />

0<br />

m<br />

3.2 Tiefziehen im Anschlag 293<br />

F = a ⋅π<br />

⋅ d ⋅ s ⋅ R<br />

(3.83)<br />

F = F + F + F + F<br />

(3.84)<br />

ges<br />

F id: Ideelle Umformkraft<br />

Frb: Rückbiegekraft<br />

FRZ: Reibkraft an der Ziehringrundung<br />

FRN: Reibkraft zwischen Ziehring und Niederhalter<br />

id<br />

rb<br />

RN<br />

F ⋅<br />

RZ<br />

D<br />

id = π ⋅ dm<br />

⋅ s0<br />

⋅1,<br />

1⋅<br />

kfm<br />

ln<br />

(3.85)<br />

d0<br />

F<br />

F<br />

k<br />

2 f1<br />

rb = π ⋅d<br />

m ⋅ s0<br />

⋅<br />

(3.86)<br />

4⋅ rM<br />

d0<br />

= ⋅ μ NH ⋅ FNH<br />

(3.87)<br />

D<br />

RN 2 ⋅<br />

μ ⋅α<br />

Z FRZ = ( e −1)<br />

⋅(<br />

Fid<br />

+ FRN)<br />

(3.88)<br />

Löst man die Gl. (3.87) nach der Niederhalterkraft FNH auf, ergibt sich daraus die<br />

Niederhalterkraft FNH,Reißer für Reißer bei einem Ziehverhältnis von β0.<br />

D ⋅<br />

μz⋅α<br />

FNH, Reißer =<br />

⋅(<br />

FBR<br />

− e ⋅ Fid<br />

− F<br />

μz⋅α<br />

2⋅<br />

μ ⋅d<br />

⋅e<br />

NH<br />

0<br />

d Sti<br />

F NH F St F NH<br />

d i<br />

d NHJi<br />

d NHi<br />

d i-1<br />

d Mi<br />

Abb. 3.35 Tiefziehen im Weiterschlag /Moe69/<br />

rb<br />

)<br />

Stempel<br />

Niederhalter<br />

Stützring<br />

Ziehring<br />

(3.89)

http://www.springer.com/978-3-540-23441-8