Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

R&D / Products<br />

R&D / Products<br />

Paulo Aita, Spheros Brazil<br />

Conversion to aluminium<br />

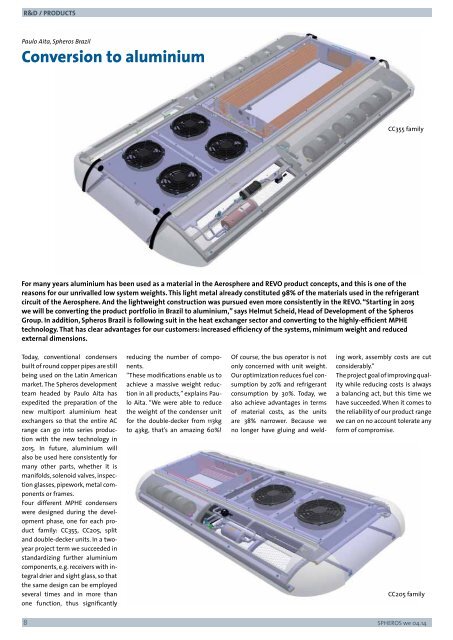

CC355 family<br />

Paulo Aita is proud of his team: “We work like in a band. I’m only the singer, while they put the entire show together.”<br />

Paulo Aita ist stolz auf sein junges Team: „Wir arbeiten wie in einer Band. Ich bin nur der Sänger, sie aber stellen die gesamte Show.“<br />

Umrüstung auf Aluminium<br />

For many years aluminium has been used as a material in the Aerosphere and REVO product concepts, and this is one of the<br />

reasons for our unrivalled low system weights. This light metal already constituted 98% of the materials used in the refrigerant<br />

circuit of the Aerosphere. And the lightweight construction was pursued even more consistently in the REVO. “Starting in 2015<br />

we will be converting the product portfolio in Brazil to aluminium,” says Helmut Scheid, Head of Development of the Spheros<br />

Group. In addition, Spheros Brazil is following suit in the heat exchanger sector and converting to the highly-efficient MPHE<br />

technology. That has clear advantages for our customers: increased efficiency of the systems, minimum weight and reduced<br />

external dimensions.<br />

Today, conventional condensers<br />

built of round copper pipes are still<br />

being used on the Latin American<br />

market. The Spheros development<br />

team headed by Paulo Aita has<br />

expedited the preparation of the<br />

new multiport aluminium heat<br />

exchangers so that the entire AC<br />

range can go into series production<br />

with the new technology in<br />

2015. In future, aluminium will<br />

also be used here consistently for<br />

many other parts, whether it is<br />

manifolds, solenoid valves, inspection<br />

glasses, pipework, metal components<br />

or frames.<br />

Four different MPHE condensers<br />

were designed during the development<br />

phase, one for each product<br />

family: CC355, CC205, split<br />

and double-decker units. In a twoyear<br />

project term we succeeded in<br />

standardizing further aluminium<br />

components, e.g. receivers with integral<br />

drier and sight glass, so that<br />

the same design can be employed<br />

several times and in more than<br />

one function, thus significantly<br />

reducing the number of components.<br />

“These modifications enable us to<br />

achieve a massive weight reduction<br />

in all products,” explains Paulo<br />

Aita. “We were able to reduce<br />

the weight of the condenser unit<br />

for the double-decker from 113kg<br />

to 43kg, that’s an amazing 60%!<br />

Of course, the bus operator is not<br />

only concerned with unit weight.<br />

Our optimization reduces fuel consumption<br />

by 20% and refrigerant<br />

consumption by 30%. Today, we<br />

also achieve advantages in terms<br />

of material costs, as the units<br />

are 38% narrower. Because we<br />

no longer have gluing and weld-<br />

ing work, assembly costs are cut<br />

considerably.”<br />

The project goal of improving quality<br />

while reducing costs is always<br />

a balancing act, but this time we<br />

have succeeded. When it comes to<br />

the reliability of our product range<br />

we can on no account tolerate any<br />

form of compromise.<br />

CC205 family<br />

In den Produktkonzepten Aerosphere und REVO ist der Werkstoff Aluminium seit Jahren gesetzt und u. a. Grund für<br />

konkurrenzlos niedrige Anlagengewichte. Das Leichtmetall stellte bereits bei der Aerosphere 98% der im Kältekreislauf<br />

verbauten Werkstoffe, bei der REVO wurde die Leichtbauweise noch konsequenter verfolgt. „Ab 2015 werden wir nun auch<br />

das Produktportfolio in Brasilien auf Aluminium umrüsten“, so Helmut Scheid, Entwicklungschef der Spheros Gruppe.<br />

Zudem zieht Spheros Brasilien im Bereich der Wärmetauscher nach und stellt auf die hocheffiziente MPHE-Technologie um.<br />

Das hat klare Vorteile für unsere Kunden: mehr Effizienz der Anlagen, geringstes Gewicht und reduzierte Außenmaße.<br />

Split family - Roof Top Condenser Unit<br />

Im lateinamerikanischen Markt<br />

werden heute vielfach noch die<br />

herkömmlichen Verflüssiger bestehend<br />

aus runden Kupferrohren<br />

verwendet. Das Spheros Entwicklungsteam<br />

um Paulo Aita hat<br />

den Ersatz durch die neuen Multi<br />

port-Aluminiumwärmetauscher<br />

so weit vorbereitet, dass das<br />

gesamte AC-Sortiment mit der<br />

neuen Technologie in 2015 in<br />

Serie gehen kann. Aluminium wird<br />

auch hier künftig konsequent<br />

für viele andere Teile verwendet,<br />

sei es Sammler, Magnetventile,<br />

Schaugläser, die Verrohrung, Metallteile<br />

und Rahmen.<br />

Während der Entwicklungsphase<br />

wurden vier verschiedene MPHE<br />

Verflüssiger designed, einer für<br />

jede Produktfamilie: CC355, CC205,<br />

Split und Doppeldecker-Einheiten.<br />

In einer zweijährigen Projektlaufzeit<br />

ist es gelungen, weitere Aluminium-Komponenten<br />

wie z.B.<br />

Sammler mit integriertem Trockner<br />

und Sichtglas, soweit zu standardisieren,<br />

dass sie möglichst<br />

in derselben Bauweise mehrfach<br />

und in mehr als einer Funktion<br />

zum Einsatz kommen können, was<br />

die Anzahl der Bauteile deutlich<br />

reduziert.<br />

„Mit diesen Änderungen erreichen<br />

wir eine massive Gewichtsreduzierung<br />

bei allen Produkten“,<br />

stellt Paulo Aita dar. „Die Verflüssiger-Einheit<br />

für den Doppeldecker<br />

konnte von 113 kg auf 43 kg<br />

reduziert werden, das sind sage<br />

und schreibe über 60%! Natürlich<br />

geht es für den <strong>Bus</strong>betreiber nicht<br />

nur um das Anlagengewicht, sein<br />

Kraftstoffverbrauch senkt sich<br />

durch unsere Optimierungen um<br />

20% und der Kältemittelverbrauch<br />

Split family - Skirt Condenser Unit<br />

um 30%. Für uns erreichen wir<br />

Vorteile hinsichtlich der Materialkosten,<br />

sind die Anlagen doch<br />

heute um 38% schmäler. Da wir<br />

keine Klebe- und Schweißarbeiten<br />

mehr haben, reduziert sich auch<br />

der Montageaufwand erfreulich.“<br />

Das Projektziel, die Qualität zu verbessern<br />

und gleichzeitig Kosten<br />

zu reduzieren, stellt immer einen<br />

Spagat dar, ist hier aber in jedem<br />

Fall erreicht worden. Hinsichtlich<br />

der Zuverlässigkeit unserer<br />

Produktrange können wir unter<br />

keinen Umständen Kompromisse<br />

eingehen.<br />

8 SPHEROS we 04.14<br />

SPHEROS we 04.14<br />

9