E_1939_Zeitung_Nr.055

E_1939_Zeitung_Nr.055

E_1939_Zeitung_Nr.055

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

N° 55 — FREITAG, 7. JULI <strong>1939</strong> AUTOMOBIL-REVUE<br />

Die Schweisstechnik im Automobilbau<br />

in*<br />

Hätten Sie Jemals gedacht, dass beispielsweise<br />

ein Ford-Achtzylinder — den Punktschweisstmgsvorgang<br />

inbegriffen — irgendwo<br />

um 48.000 Schweißstellen aufweist ? Besucht<br />

man aber gar selbst eine Erzeugungsstätte<br />

wie etwa die der Qeneral Motor gehörige<br />

« Vauxhall-Town > — es ist eine richtige<br />

Stadt 1 — bei Luton (England), wo man<br />

die modernsten amerikanischen<br />

Einrichtungen zur Erzeugung<br />

rahmenloser europäischer Konstruktionen<br />

verwendet, so erhält man<br />

den Eindruck, dass<br />

von den verschiedenen Herstellungsarten<br />

von Dauerverbindungen überhaupt nurmehr<br />

der Vorgang der elektrischen Schweissung<br />

in seinen vier hauptsächlichsten Formen<br />

übriggeblieben<br />

ist. Das erhellt deutlich aus der Erzeugung<br />

eines an sich so einfachen Objektes wie des<br />

Schalldämpfers, an dem nicht weniger<br />

als drei Arten der Elektroschweissung<br />

zur Anwendung gelangen. Und zwar ist der<br />

zylindrische Mantel widerstandsgeschweisst<br />

(sogenannte Saumschweissung),<br />

seine Ränder mit jenen der beiden<br />

Deckel unter dem Kohlelichtbogen<br />

verschmolzen und schliesslich der ganze<br />

Dämpfer an die Rohrstutzen mit umhüllten<br />

Elektroden angeschweisst.<br />

Die Punktscfoweissung findet bei einzelnen<br />

Teilen der selbsttragenden Karosserie ebenso<br />

vielseitige Anwendung wie die Momentwiderstandsschweissung<br />

und es ist wohl die<br />

eindrucksvollste aller Erzeugungsoperationen<br />

im Kraftfahrzeugbau, wenn in den riesigen<br />

« Flash-Welding »-Maschinen die beiden Seitenteile<br />

sowie der Dach- und Rückenteil des<br />

Siehe Nr. 53 und 54.<br />

10- oder 12-PS-Modells innerhalb 10 Sekunden<br />

unter den Funkenschauern eines<br />

15.000 Amperes starken Stromes zum fertigen<br />

Wagenkörper zusammengeschweisst<br />

werden (siehe Abb. 7).<br />

Wie grundlegend der Uebergang von der<br />

Nietung zur Schwelssung den gesamten Aufbau<br />

unserer Automobile beeinflusst<br />

hat, geht am deutlichsten aus der Evolution<br />

des Fahrgestellbaues hervor, der sich in die<br />

folgenden Entwicklungsstufen zergliedern<br />

lässt: 1) Trapezrahmen aus U-Profilen mit<br />

nach Bedarf wechselnder Zahl von Traversen;<br />

2) Einführung von Diagonalversteifungen<br />

als erster Schritt zur Erhöhung der Verwindungsfestigkeit;<br />

3) kastenförmige Rahmenliängsträger<br />

an Stelle der offenen U-Profile;<br />

4) zentrale Rohr- oder Kastenrahmen;<br />

5. Kastenrahmen zugleich als Wagenkörperrahmen<br />

und Karosserieboden dienend;<br />

6. selbsttragende Karosserie ohne eigentliche<br />

Rahmenkonstruktion.<br />

Den ersten Anstoss zu einer Erhöhung der<br />

Torsionsfestigkeit der Chassis lieferte das<br />

Bestreben,<br />

die Karosserie von den Einflüssen der<br />

Rahmenverdrehungen zu entlasten.<br />

Ford war der erste, der bei seinen Wagen<br />

eine X-Versteifung zur Anwendung brachte,<br />

die aus zwei V-förmig gepressten U-Trägem<br />

bestand. Auf dieser Entwicklungsstufe machte<br />

die amerikanische Automoblindustrie einige<br />

Zeit lang halt, da es Ihre Produktionsziffern<br />

einerseits und die Einführung der modernen<br />

Schweisstechnik anderseits gestatteten, die<br />

auf riesigen Pressen serienmässig gepressten<br />

und geschweissten Ganzstahlkarosserien umgekehrt<br />

zur Versteifung der noch gar nicht<br />

sehr windungsfesten Fahrgestelle mit Erfolg<br />

heranzuziehen. Das Einsetzen von Diagonalversteifungen<br />

in die Rahmen konnte zwar<br />

gerade noch im Wege der Nietung bewerkstelligt<br />

werden, aber schon der nächste<br />

Schritt, der hauptsächlich durch die hohen<br />

Ansprüche der unabhängigen Radaufhängung<br />

sowie der Ballonreifen an die Torsionsfestigkeit<br />

der Rahmen unumgänglich wurde, hatte<br />

die Einführung der Schweissung zur Voraussetzung:<br />

Durch Anschiweissen von Blechen<br />

an die offene Seite der U-Profile verwandelte<br />

man diese in Kastenträger (Abb. 8),<br />

wobei die um ein Mehrfaches gesteigerte<br />

Steifheit gegen Verdrehung zugleich die Verwendung<br />

dünnerer Bleche und damit eine<br />

wesentliche Gewichtsersparnis brachte. Daneben<br />

entwickelte sich der im Jahre 1923 (!)<br />

von Tatra erstmalig herausgebrachte Zentralrohrrahmen<br />

in verschiedenen, durch die<br />

Fortschritte der Elektroschweisstechnik ermöglichten<br />

Formen weiter.<br />

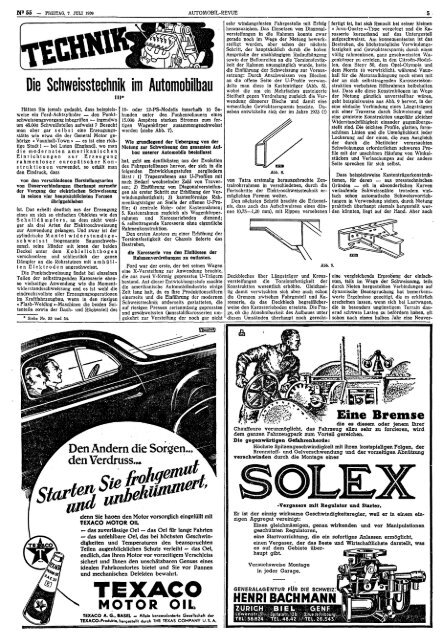

Den nächsten Schritt brachte die Erkenntnis,<br />

dass auch das Arafschweissen eines dünnen<br />

(0,75—1,20 mm), mit Rippen versehenen<br />

Abb. 9.<br />

Deckbleches über Längsträger und Kreuzversteifungen<br />

die Torsionsfestigkeit der<br />

Konstruktion wesentlich erhöhte. Gleichzeitig<br />

damit verwischten sich aber auch schon<br />

fertigt ist, hat sich Renault bei seiner kleinen<br />

« Juva-Quatre »-Type vorgelegt und die Karosserie<br />

kurzerhand auf das Untergestell<br />

aufgeschweisst. Am konsequentesten ist das<br />

Bestreben, die höchstmögliche Verwindungsfestigkeit<br />

und Gewichtsersparnis durch einen<br />

völlig rahmenlosen, ganz geschweissten Wagenköpper<br />

zu erzielen, in den Citroen-Model^<br />

len, dem Steyr 50, dem Opel-Olympia und<br />

dem Morris 10 verwirklicht, während Vaux-;<br />

hall für die Motoraufhängung noch einen mit<br />

der an sich selbsttragenden Karosseriekonstruktion<br />

verbolzten Hilfsrahmen beibehalten<br />

hat. Dass alle diese Konstruktionen im Wege<br />

der Nietung gänzlich unvorstellbar wären,<br />

geht beispielsweise aus Abb. 9 hervor, in der<br />

eine einfache Verbindung eines Längsträgers<br />

mit einer Traverse durch Schweissung und<br />

eine genietete Konstruktion ungefähr gleicher<br />

Widerstandsfähigkeit einander gegenübergestellt<br />

sind. Die leichten Profile, glatten, formschönen<br />

Linien und die Unmöglichkeit jeder<br />

Lockerung auf der einen, die zum Ausgleich<br />

der durch die Nietlöcher verursachten<br />

Schwächungen erforderlichen schweren Profile<br />

mit der unschönen Häufung von Winkelstücken<br />

und Verlaschungen auf der andern<br />

Seite sprechen für sich selbst.<br />

Dass beispielsweise Kastenträgerkonstruktionen,<br />

für deren — aus presstechnischen><br />

Gründen — oft in absonderlichen Kurven<br />

verlaufende Schweissnähte trotzdem vielfach<br />

schon automatische Schweissvorrichtungen<br />

in Verwendung stehen, durch Nietung<br />

praktisch überhaupt niemals hergestellt werden<br />

könnten, liegt auf der Hand. Aber auch<br />

am<br />

die Grenzen zwischen Fahrgestell und Karosserie,<br />

da das Deckblech begreiflicherweise<br />

den Karosserieboden ersetzte. Die Frage,<br />

ob die Abnehmbarkeit des Aufbaues unter<br />

diesen Umständen überhaupt noch gerechteine<br />

vergleichende Erprobung der einfachsten,<br />

teils im Wege der Schweissung, teils,<br />

durch Nieten hergestellten Verbindungen auf<br />

dynamische Beanspruchung hat bemerkenswerte<br />

Ergebnisse gezeitigt, die es erklärlich<br />

erscheinen lassen, wenn sich bei Lastwagen,<br />

die in besonders ungünstigem Terrain dauernd<br />

schwere Lasten zu befördern haben, oft<br />

schon nach einem halben Jahr eine Neuver-<br />

Den Andern die Sorgen<br />

den Verdruss<br />

#