Werkstofftechnik Praktikum-Versuch Nr.9 "Wärmebehandlung von ...

Werkstofftechnik Praktikum-Versuch Nr.9 "Wärmebehandlung von ...

Werkstofftechnik Praktikum-Versuch Nr.9 "Wärmebehandlung von ...

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Werkstofftechnik</strong><br />

Prof. Dr.-Ing. G. Kötting<br />

Prof. Dr. J. Peterseim<br />

Dipl.-Ing. J. Schifter<br />

Schifter-VERS-09.DOC 09.03<br />

1 Grundlagen<br />

<strong>Wärmebehandlung</strong> <strong>von</strong> Stählen<br />

<strong>Praktikum</strong>-<strong>Versuch</strong> <strong>Nr.9</strong><br />

"<strong>Wärmebehandlung</strong> <strong>von</strong> Stählen - Vergüten"<br />

Am Ende ihrer Formgebung zu Halbzeugen oder Bauteilen besitzen Stahlerzeugnisse vielfach noch nicht die<br />

erforderlichen Eigenschaften, z.B. mechanische Eigenschaften oder Verarbeitungseigenschaften. Häufig ist<br />

der für die jeweilige Verwendung erforderliche Werkstoff- oder Gefügezustand nicht vorhanden oder noch<br />

nicht erreicht. Dazu werden die verschiedenen Stahlsorten in spezifischer Weise wärmebehandelt.<br />

Letztlich sollen die <strong>Wärmebehandlung</strong>en dem Stahl die <strong>von</strong> ihm jeweils verlangten Eigenschaften in angemessener<br />

Weise verleihen. Neben der chemischen Zusammensetzung ist die <strong>Wärmebehandlung</strong> <strong>von</strong><br />

vorrangigem<br />

Einfluß auf die Stahleigenschaften. Es haben sich je nach Werkstoff und Anwendungsfällen viele Verfahren<br />

der <strong>Wärmebehandlung</strong> herausgebildet. Die grundsätzlichen Arten der <strong>Wärmebehandlung</strong> sind:<br />

-Glühen,<br />

-Härten,<br />

-Anlassen,<br />

-Vergüten.<br />

Die meisten <strong>Wärmebehandlung</strong>en werden nach Abschluß der wesentlichen Umformvorgänge des Stahls<br />

durch-geführt.<br />

Viele Maschinenelemente erfordern neben hoher Festigkeit zudem ausreichende Zähigkeit des Werkstoffs<br />

(z.B.: Antriebs-, Spindelwellen, Federelemente, Kurbelzapfen). Diese Eigenschaften können durch Vergüten<br />

erreicht werden. Spezielle Stähle -Vergütungsstähle - sind in DIN EN 10 083 genormt.<br />

Normales Vergüten<br />

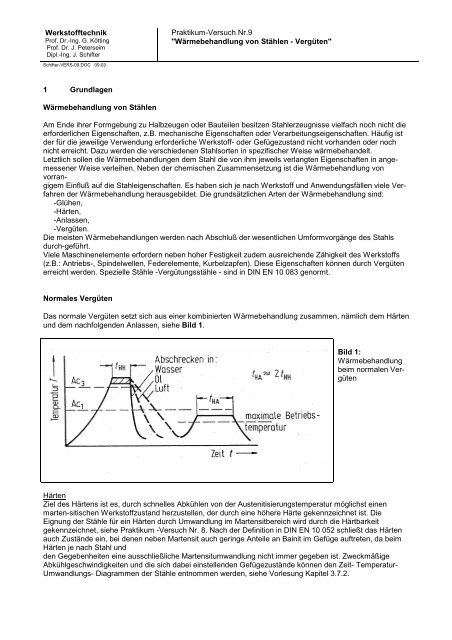

Das normale Vergüten setzt sich aus einer kombinierten <strong>Wärmebehandlung</strong> zusammen, nämlich dem Härten<br />

und dem nachfolgenden Anlassen, siehe Bild 1.<br />

Bild 1:<br />

<strong>Wärmebehandlung</strong><br />

beim normalen Vergüten<br />

Härten<br />

Ziel des Härtens ist es, durch schnelles Abkühlen <strong>von</strong> der Austenitisierungstemperatur möglichst einen<br />

marten-sitischen Werkstoffzustand herzustellen, der durch eine höhere Härte gekennzeichnet ist. Die<br />

Eignung der Stähle für ein Härten durch Umwandlung im Martensitbereich wird durch die Härtbarkeit<br />

gekennzeichnet, siehe <strong>Praktikum</strong> -<strong>Versuch</strong> Nr. 8. Nach der Definition in DIN EN 10 052 schließt das Härten<br />

auch Zustände ein, bei denen neben Martensit auch geringe Anteile an Bainit im Gefüge auftreten, da beim<br />

Härten je nach Stahl und<br />

den Gegebenheiten eine ausschließliche Martensitumwandlung nicht immer gegeben ist. Zweckmäßige<br />

Abkühlgeschwindigkeiten und die sich dabei einstellenden Gefügezustände können den Zeit- Temperatur-<br />

Umwandlungs- Diagrammen der Stähle entnommen werden, siehe Vorlesung Kapitel 3.7.2.

- 2 -<br />

Anlassen<br />

Unter Anlassen ist nach DIN EN 10 025 ein Erwärmen auf Temperaturen zwischen Raumtemperatur und Ac1<br />

und Halten auf dieser Temperatur mit nachfolgendem zweckentsprechenden Abkühlen zu verstehen. In den<br />

meisten Fällen werden Vergütungsstähle in einem Temperaturbereich zwischen 550°C und 650°C<br />

angelassen. Die Gefügebestandteile Martensit, Bainit und Restaustenit erfahren durch das Anlassen eine<br />

Veränderung. Aus dem Martensit und dem Bainit wird Kohlenstoff in Form <strong>von</strong> Carbiden ausgeschieden, und<br />

es werden zudem Versetzungen abgebaut. Im allgemeinen nehmen durch das Anlassen die Härte und die<br />

Festigkeit ab und das Formänderungsvermögen zu. Auch vorhandene Eigenspannung können sich<br />

verringern, wodurch die Rißgefahr in gehärteten Bauteilen gemindert wird. Durch Anlassen kann praktisch<br />

jede Festigkeitsstufe zwischen voll ge-härtetem und geglühtem Zustand eingestellt werden. Stähle<br />

verschiedener Kohlenstoffgehalte können daher durch entsprechende Anlassbehandlungen auf gleiche<br />

Festigkeitswerte (Rp 0,2 und Rm ) gebracht werden. Allerdings können dabei andere Werkstoffeigenschaften<br />

unterschiedlich sein.<br />

Aussagen über die durch die Anlaßtemperaturen und -zeiten zu erreichenden Eigenschaften geben die<br />

Vergütungsschaubilder, die für viele Werkstoffe aufgestellt und veröffentlicht sind (in Normen, sowie in Katalogen<br />

der Stahlhersteller). Die Anlaßzeit hat einen wesentlich geringeren Einfluß als die Anlaßtemperatur. Im<br />

allgemeinen werden in der Praxis 1-2 Stunden Anlaßdauer gewählt. Bild 2 enthält als Beispiel das<br />

Vergütungs-schaubild des Stahls 50 CrV 4.<br />

Zwischenstufenvergüten (Bainitisieren)<br />

Bild 2:<br />

Vergütungsschaubild des Stahls 50 CrV 4<br />

Das Zwischenstufenvergüten - auch Bainitisieren genannt - <strong>von</strong> Stählen dient dazu, das Gefüge mehr oder<br />

weniger vollständig in den bainitischen Zustand (Zwischenstufengefüge) zu überführen. Dies ist, ebenso wie<br />

das martensitische Härten, mit einer Steigerung der Härte und der Festigkeit gegenüber dem<br />

Ausgangszustand verbunden.<br />

Zum Bainitisieren muß ebenso wie beim Härten zunächst auf Austenitisier- oder Härtetemperatur erwärmt<br />

und gehalten werden, um den austenitischen Zustand herbeizuführen und eine ausreichende Menge<br />

Kohlenstoff im Austenit in Lösung zu bringen. Die Anwendung des Bainitisierens setzt die Verwendung <strong>von</strong><br />

Stählen voraus, die durch Zulegieren <strong>von</strong> Chrom, Molybdän und Mangan eine ausreichend hohe Härtbarkeit<br />

und damit eine Umwandlungscharakteristik aufweisen, durch die beim Abkühlen eine Umwandlung des<br />

Austenits in Ferrit<br />

und / oder Perlit unterbleibt.<br />

Beim isothermischen Umwandeln in der Bainitstufe ist <strong>von</strong> der Austenitisiertemperatur rasch auf eine Temperatur<br />

unterhalb <strong>von</strong> etwa 500°C, jedoch oberhalb der Martensittemperatur des betreffenden Stahls, abzukühlen<br />

und auf dieser Temperatur bis zur mehr oder weniger vollständigen Umwandlung des Austenits in<br />

Bainit zu halten. Anschließend kann beliebig schnell auf Raumtemperatur abgekühlt werden.

- 3 -<br />

Bild 3 zeigt schematisch ein solches Vorgehen. Im bainitischen Zustand werden nicht ganz die durch eine<br />

martensitische Härtung möglichen Werte erreicht. Sie nähern sich diesen jedoch um so mehr, je näher bei<br />

einer isothermischer Umwandlung die Umwandlungstemperatur am Martensitpunkt Ms liegt.<br />

Im Vergleich zu einem vergüteten Zustand gleicher Härte ist die Dehngrenze bainitischer Gefüge höher.<br />

Optimale Werte ergeben sich dabei, wenn des Gefüge vollständig aus Bainit besteht. Im bainitischen<br />

Zustand ist auch das Formänderungsvermögen größer als im martensitischen Zustand, so daß höhere Werte<br />

erreicht werden können, als nach einem Vergüten auf gleich hohe Härte. Als besonders vorteilhaft erweist es<br />

sich, daß zur Erzielung hoher Zähigkeit nicht, wie nach dem Härten, angelassen werden muß.<br />

Durch das isothermische Umwandeln sind ferner die Temperaturunterschiede zwischen Rand und Kern<br />

eines Werkstücks geringer, so daß sich dadurch niedrigere Eigenspannungen ausbilden.<br />

TA<br />

Ms<br />

Martensit<br />

\WT-MB\PRAK\BILDER.DRW<br />

Ferrit Perlit<br />

Bainit<br />

Zeit t<br />

2. Aufgaben und Durchführung des <strong>Praktikum</strong>-<strong>Versuch</strong>s<br />

Bild 3:<br />

Schematische Darstellung des<br />

Bainitisierens,<br />

isothermische Umwandlung<br />

Es ist ein Vergütungsschaubild für den Stahl C45E (frühere Bezeichnung: Ck45) aufzustellen. Dazu sind<br />

Kerbschlagbiegeproben zu härten und anschließend anzulassen bzw. zu vergüten. Zu bestimmen ist die<br />

Härte der einzelnen Proben, sowie die Kerbschlagarbeit. Folgende Werkstoffzustände werden untersucht:<br />

a) Anlieferungszustand (U)<br />

b) Normalgeglüht (N)<br />

c) Gehärtet in Wasser (H)<br />

d) Gehärtet in Öl (H-Öl)<br />

e) Gehärtet in Wasser angelasser bei 400°C 1 Stunde (A1)<br />

f) Gehärtet in Wasser angelassen bei 600°C 1 Stunde (A2)<br />

Durchführung<br />

1. Proben kennzeichnen<br />

2. Proben härten<br />

3. Proben zur Härteprüfung anschleifen<br />

4. Härteprüfung (HV 30) durchführen, an jeder Probe 3 Messungen<br />

5. Kerbschlagbiegeversuch durchführen und Kerbschlagarbeit bestimmen<br />

6. Aus Härtemessungen Zugfestigkeit bestimmen: Rm ~ 3,4 . HV 30 MPa<br />

7. Meßdaten protokollieren, Ergebnistabelle 1<br />

8. Vergütungsschaubild erstellen Ergebnisdiagramm 1<br />

Kerbschlagarbeit, Zugfestigkeit, Härte in Abhängigkeit <strong>von</strong> der Anlaßtemperatur auftragen;<br />

Werte für Anlieferzustand zum Vergleich einzeichnen:

Ergebnistabelle 1<br />

Werkstoff: . . . . . . . . . . . .<br />

Probe / Werkstoffzustand<br />

- 4 –<br />

Härte Zugfestigkeit Kerbschlagarbeit<br />

Ergebnisdiagramm 1: Vergütungsschaubild für Werkstoff: . . . . . . . . . . . . . . . . . . . . .<br />

↑ ↑<br />

→

![Bilanzanalyse Druckvorlage.ppt [Schreibgeschützt]](https://img.yumpu.com/6737099/1/190x135/bilanzanalyse-druckvorlageppt-schreibgeschutzt.jpg?quality=85)