mav 01.2024

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

SPECIAL Vollhartmetall-Werkzeuge<br />

Fräser, nämlich der ETMP-4040 mit 4 mm<br />

Durchmesser, aber sowohl mit 32 als auch<br />

mit 40 mm Länge. Bei dem ETMP handelt<br />

es sich um ein 4-schneidiges Toruswerkzeug<br />

mit 1 Grad Konvexität. Dank der in einem<br />

PVD-Prozess aufgetragenen Nano-Schicht<br />

TH45+ ist mit diesem Fräser eine Hartbearbeitung<br />

von bis zu 60 HRC möglich – bei<br />

gleichzeitig sehr hohen Standzeiten. Auch<br />

wenn bei diesem Projekt nicht vorgehärteter<br />

Vergütungsstahl 1.2738 gefräst wurde – die<br />

hohe Standzeit und die damit gewonnene<br />

Prozesssicherheit war ein wichtiger Aspekt.<br />

„Ein weiterer Vorteil ist, dass die Schneide<br />

des ETMP einen ovalen Schliff hat“, erklärt<br />

Gräml. „Zwei Schneiden liegen auf<br />

Durchmesser und zwei Schneiden liegen unter<br />

Durchmesser, damit das Werkzeug sich<br />

beim Fräsen beruhigt und die Vibrationen,<br />

vor allem im Hinblick auf die hohen Auskraglängen,<br />

gering bleiben. Ebenso reagiert<br />

das Werkzeug im Eckbereich wesentlich entspannter.“<br />

Das ist gerade bei sehr großen<br />

Auskraglängen wichtig. „Denn wir mussten<br />

hier ja mit einer Auskraglänge von gut 14 x<br />

D fräsen. Also bis zu 56 mm tiefe Nuten mit<br />

einem 4-mm-Durchmesser-Fräser, was<br />

schon einem Drahtseilakt gleichkommt.“<br />

Beim Rippenfräsen ist es generell und vor<br />

allem bei diesem Projekt wichtig, dass die<br />

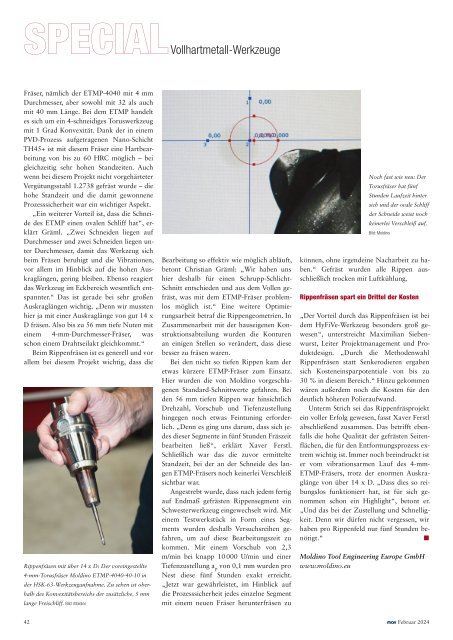

Rippenfräsen mit über 14 x D: Der voreingestellte<br />

4-mm-Torusfräser Moldino ETMP-4040-40-10 in<br />

der HSK-63-Werkzeugaufnahme. Zu sehen ist oberhalb<br />

des Konvexitätsbereichs der zusätzliche, 5 mm<br />

lange Freischliff. Bild: Moldino<br />

Bearbeitung so effektiv wie möglich abläuft,<br />

betont Christian Gräml: „Wir haben uns<br />

hier deshalb für einen Schrupp-Schlicht-<br />

Schnitt entschieden und aus dem Vollen gefräst,<br />

was mit dem ETMP-Fräser problemlos<br />

möglich ist.“ Eine weitere Optimierungsarbeit<br />

betraf die Rippengeometrien. In<br />

Zusammenarbeit mit der hauseigenen Konstruktionsabteilung<br />

wurden die Konturen<br />

an einigen Stellen so verändert, dass diese<br />

besser zu fräsen waren.<br />

Bei den nicht so tiefen Rippen kam der<br />

etwas kürzere ETMP-Fräser zum Einsatz.<br />

Hier wurden die von Moldino vorgeschlagenen<br />

Standard-Schnittwerte gefahren. Bei<br />

den 56 mm tiefen Rippen war hinsichtlich<br />

Drehzahl, Vorschub und Tiefenzustellung<br />

hingegen noch etwas Feintuning erforderlich.<br />

„Denn es ging uns darum, dass sich jedes<br />

dieser Segmente in fünf Stunden Fräszeit<br />

bearbeiten ließ“, erklärt Xaver Ferstl.<br />

Schließlich war das die zuvor ermittelte<br />

Standzeit, bei der an der Schneide des langen<br />

ETMP-Fräsers noch keinerlei Verschleiß<br />

sichtbar war.<br />

Angestrebt wurde, dass nach jedem fertig<br />

auf Endmaß gefrästen Rippensegment ein<br />

Schwesterwerkzeug eingewechselt wird. Mit<br />

einem Testwerkstück in Form eines Segments<br />

wurden deshalb Versuchs reihen gefahren,<br />

um auf diese Bearbeitungszeit zu<br />

kommen. Mit einem Vorschub von 2,3<br />

m/min bei knapp 10 000 U/min und einer<br />

Tiefenzustellung a p<br />

von 0,1 mm wurden pro<br />

Nest diese fünf Stunden exakt erreicht.<br />

„Jetzt war gewährleistet, im Hinblick auf<br />

die Prozesssicherheit jedes einzelne Segment<br />

mit einem neuen Fräser herunterfräsen zu<br />

Noch fast wie neu: Der<br />

Torusfräser hat fünf<br />

Stunden Laufzeit hinter<br />

sich und der ovale Schliff<br />

der Schneide weist noch<br />

keinerlei Verschleiß auf.<br />

Bild: Moldino<br />

können, ohne irgendeine Nacharbeit zu haben.“<br />

Gefräst wurden alle Rippen ausschließlich<br />

trocken mit Luftkühlung.<br />

Rippenfräsen spart ein Drittel der Kosten<br />

„Der Vorteil durch das Rippenfräsen ist bei<br />

dem HyFiVe-Werkzeug besonders groß gewesen“,<br />

unterstreicht Maximilian Siebenwurst,<br />

Leiter Projektmanagement und Produktdesign.<br />

„Durch die Methodenwahl<br />

Rippenfräsen statt Senkerodieren ergaben<br />

sich Kosteneinsparpotentiale von bis zu<br />

30 % in diesem Bereich.“ Hinzu gekommen<br />

wären außerdem noch die Kosten für den<br />

deutlich höheren Polieraufwand.<br />

Unterm Strich sei das Rippenfräsprojekt<br />

ein voller Erfolg gewesen, fasst Xaver Ferstl<br />

abschließend zusammen. Das betrifft ebenfalls<br />

die hohe Qualität der gefrästen Seitenflächen,<br />

die für den Entformungsprozess extrem<br />

wichtig ist. Immer noch beeindruckt ist<br />

er vom vibrationsarmen Lauf des 4-mm-<br />

ETMP-Fräsers, trotz der enormen Auskraglänge<br />

von über 14 x D. „Dass dies so reibungslos<br />

funktioniert hat, ist für sich genommen<br />

schon ein Highlight“, betont er.<br />

„Und das bei der Zustellung und Schnelligkeit.<br />

Denn wir dürfen nicht vergessen, wir<br />

haben pro Rippenfeld nur fünf Stunden benötigt.“<br />

■<br />

Moldino Tool Engineering Europe GmbH<br />

www.moldino.eu<br />

42 Februar 2024