scherenhebebühne mit integrierten radfreiheber power up ... - SAFIA

scherenhebebühne mit integrierten radfreiheber power up ... - SAFIA

scherenhebebühne mit integrierten radfreiheber power up ... - SAFIA

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

SCHERENHEBEBÜHNE MIT<br />

INTEGRIERTEN RADFREIHEBER<br />

POWER<br />

UP 50<br />

BEDIENUNGSANLEITUNGEN<br />

HTC S.r.l. – Web site www.effemme.biz - E-mail info@effemme.biz - P.Iva: 01607910674<br />

Via degli Elettricisti – Zona Ind.le - 64020 Scerne di Pineto (TE)Tel. 085.9463008 – Fax 085.9462461<br />

Power Up 50 Rev. 5 1

1. TEIL<br />

INHALTSVERZEICHNIS<br />

1. EINLEITUNG .......................................................................................................................4<br />

2. PACKUNG...........................................................................................................................5<br />

3. TRANSPORT ......................................................................................................................6<br />

PACKUNGSENTSORGUNG: ..............................................................................................6<br />

4. BESCHREIBUNG DER MASCHINE....................................................................................7<br />

4.1 Modelle - Kennzeichen...................................................................................................7<br />

4.2 Feste Strukturbau:..........................................................................................................7<br />

4.3 Hebe- und Fahrstrukturbau: ...........................................................................................7<br />

4.4 Steuerpult:......................................................................................................................7<br />

4.5 Überall Abmessungen..................................................................................................10<br />

4.6 Kennzeichen ...............................................................................................................11<br />

5. SICHERHEIT.....................................................................................................................12<br />

5.1 Allgemeine Regeln.......................................................................................................12<br />

5.2 Sicherheitseinrichtungen:.............................................................................................13<br />

6. INSTALLATION ................................................................................................................14<br />

Installationsverfahren.........................................................................................................14<br />

6.1 Hebebühne aufstellen ..................................................................................................15<br />

6.2 Kontrolle der Strom- und Druckluftlieferbarkeit ...........................................................16<br />

6.3 Elektrische Anschlüsse ...............................................................................................16<br />

UP 50 Mikrosensoren Anordnungsschema ....................................................................16<br />

Elektroschaltschema UP 50 N – UP 50 AS ...................................................................17<br />

Elektroschaltschema – optional 1 Ph. für UP 50 N.........................................................18<br />

Elektroschaltschema UP 50 ASLT - UP 50 LT ........Errore. Il segnalibro non è definito.<br />

Elektroschaltschema UP 50 ASLT/M - UP 50 LT/M Errore. Il segnalibro non è definito.<br />

6.4 Hydraulik Anschlüsse..................................................................................................20<br />

Hydrauliksystem Anschlüsse UP 50 N – AS – LT – ASLT..............................................20<br />

Hydrauliksystem Anschlüsse UP 50 LT – ASLT.............................................................21<br />

UP 50 LT – ASLT Hydraulik Aufstellungen.....................................................................22<br />

UP 50 N – AS Hydraulikaggregat ...................................................................................23<br />

UP 50 ASLT – LT Hydraulikschema...............................................................................24<br />

UP 50 N – AS Hydraulikschema.....................................................................................24<br />

UP 50 N – AS Hydraulikschema.....................................................................................25<br />

UP 50 N – AS – LT – ASLT / M Pneumatikanschlussschema........................................26<br />

Mechanische Sicherheitsanschlageinrichtungen (Optional) ...........................................26<br />

UP 50 AS – ASLT Schwingplatten Pneumatikanschlussschema ...................................26<br />

6.5 Elektrosystemanschluss.............................................................................................27<br />

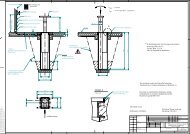

6.6 Betonfundament und Hebebühnebefestigung .........................................................28<br />

6.7 Erstinbetriebnahme .....................................................................................................29<br />

7. ERSTINBETRIEBSETZUNG .............................................................................................33<br />

7.1 Einfahren......................................................................................................................33<br />

7.2 Nachprüfungen.............................................................................................................33<br />

8. WARTUNG .......................................................................................................................34<br />

8.1 Regelmäßige Wartung. ................................................................................................34<br />

8.2 Entsorgung der Maschine. ...........................................................................................34<br />

9. FEHLERBEHEBUNG .......................................................................................................35<br />

9.1 Notfallsenken ...............................................................................................................35<br />

Power Up 50 Rev. 5 2

9.2 Senken der Hebebühnen <strong>mit</strong> mechanische Sicherheitseinrichtungen (Optional)........36<br />

9.3 Senken der Nebenscheren (Scherenabhub)...............................................................36<br />

9.4 Fehlerbehebung...........................................................................................................37<br />

9.5 Scherenabhub Fehlerbehebung...................................................................................42<br />

10. Zubehör ...........................................................................................................................45<br />

11. ERSATZTEILE.................................................................................................................45<br />

11.1 Grundplatte ................................................................................................................46<br />

11.2 Scheren......................................................................................................................47<br />

11.3 Scherenabhub...........................................................................................................48<br />

11.4 Kolben – Mechanische Sicherheitseinrichtungskolben - Schwingplattekolben .........49<br />

11.5 Hebebühne/Scherenabhubträger..............................................................................51<br />

11.6 Rampen .....................................................................................................................54<br />

11.7 Steuerschrank............................................................................................................55<br />

WARTUNGSBUCH................................................................................................................59<br />

Erstprüfung ........................................................................................................................59<br />

Regelmässige oder gelegentliche Inspektion..............Errore. Il segnalibro non è definito.<br />

Reparatur ...........................................................................................................................65<br />

Teste die vom Bediener ausgeführt sollen.........................................................................70<br />

12. GARANTIE ......................................................................................................................71<br />

2. TEIL (Für Monteure)<br />

Wartungsanleitungen. . . . . . . . . . . . . . . . . . . . . .Seite 55<br />

SYMBOLE<br />

. . . . . . . . . . . . . . . . . . . . . RISIKO / GEFAHR<br />

���� . . . . . . . . . . . . . . . . . . . . . . VERBOTEN<br />

. . . . . . . . . . . . . . . .. . . . . . WARNUNG<br />

Die durch einen Sicherheitsalarmsymbol vorgezeichneten Anleitungen beachten<br />

Power Up 50 Rev. 5 3

1. EINLEITUNG<br />

Diese Anleitungen sind für Werkstatt Techniker (Fahrzeughebebühne Bediener) und für<br />

Wartungstechniker geschrieben. Vor Anwendung der Fahrzeughebebühne, bitte diese Anleitungen<br />

vollständig lesen.<br />

Die Hebebühne soll nur durch vorsätzlich geschulte Techniker, die über 18 Jahre alt sind, bedient sein<br />

und <strong>mit</strong> vollständiger Einhaltung der gültigen Regelungen im Lande wo die Hebebühne installiert wird.<br />

Dieser Handbuch deckt wichtige Angaben für<br />

• Sicherheit der Leute (Bediener und Wartungstechnicker)<br />

• Sicherheit der Fahrzeughebebühne<br />

• Sicherheit des angehobenen Fahrzeug<br />

Dieser Handbuch ist als Bestandteil der Hebebühne betrachtet und muß in einer leicht zugänglichen<br />

Stelle aufbewahrt sein, da<strong>mit</strong> der Bediener ihn leicht findet und zu jeder Zeit nachschlagen kann.<br />

BESONDERE AUFMERKSAMKEIT BEI LESEN DES ABSCHNITTS „5“ ÜBER SICHERHEIT IST<br />

EMPFOHLEN !<br />

Alle Varianten der „UP50“ waren entworfen und hergestellt <strong>mit</strong> Einhalt der Anforderung der<br />

EUROPÄISCHER RICHTLINIEN: 98/37/CE-73/23/CEE und 89/336/CEE und EUROPÄISCHE<br />

NORMEN: EN 292.1, EN 292.2 / 1992, EN 1050, EN 60204-1, EN 1493.<br />

Nur qualifizierte und vorher zugelassene Techniker dürfen Transport-, Aufstellungs-, Einstellungs-,<br />

Wartungs- Instandsetzungs-, Überhohl-, Abbauarbeiten etc. an der Hebebühne durchführen.<br />

Der Hersteller ist nicht verantwortlich für eventuelle Schaden an Leute, Fahrzeuge und Gegenstände,<br />

durch unsachgemäße Benutzung der Hebebühne verursacht.<br />

Diese Anleitungen vollständig vor des Hebebühnebetriebs lesen.<br />

Die Hebebühne soll für Fahrzeuge bis an der angegebenen Tragkraft verwendet sein.<br />

Jede unsachgemäße Benutzung der Hebebühne ist streng verboten. Bevor Sie jede<br />

außerordentliche Wartungsarbeit machen, die Hebebühne von der Netzleitung abschalten.<br />

Die Hebebühneinstallation muß laut diesen Anleitungen durchgeführt werden.<br />

Für den Servicetest, wie bei der Seite 56 vorangehen.<br />

DER HERSTELLER HAFTET NICHT FÜR MÖGLICHE SCHADEN, ENTSTANDEN BEI<br />

NICHTEINHALTUNG DER MIT DIESER FAHRZEUGHEBEBÜHNE GELIEFERTEN<br />

ANLEITUNGEN.<br />

Power Up 50 Rev. 5 4

2. PACKUNG<br />

• Die Hebebühnen sind vormontiert und wie folgt eingerichtet geliefert (Bild 1):<br />

• 2 x Grundplatten und Fahrschienen eine aufeinander, <strong>mit</strong> „Pluriball“ gepackt und <strong>mit</strong> Paletten <strong>mit</strong><br />

Metallklemmen verschließen.<br />

• Befestigungen (oder getrennt gepackt ). (Pos. 1)<br />

• 2 x Heberampen (bodenaufliegenden Einbau) oder 4 kurze Rampen (flurebenen Einbau, im Bild<br />

vorgestellt) Pos. 3<br />

• 1 x Steuerpult (Pos. 2)<br />

• 1x Karton enthaltend die pneumatische Anschlusse, Ausgleichfuß, hydraulische Anschlüsse,<br />

Bedienungsanleitungen (Gummiauflagen <strong>mit</strong> der Scherenabhubvariante) (Pos. 4).<br />

MODELLE POS A B C<br />

UP 50 N 1 4550 750 780<br />

UP 50 AS 1 4550 750 780<br />

UP 50 LT 1 4550 750 780<br />

UP 50 ASLT 1 4550 750 780<br />

STEUERPULT 2 1000 500 550<br />

RAMPEN 3 1600 750 700<br />

ANSCHLUSSSATZ 4 400 260 210<br />

Power Up 50 Rev. 5 5

3. TRANSPORT<br />

Die Packungen können bei Gabelstapler, Kräne oder Kranbrücken angehoben oder bewegt sein. Bei<br />

Verwendung von Schlingen, soll eine zweite Person die Last beobachten um gefährliche Schwingungen zu<br />

vermeiden. Bei Ankommen der Güter, prüfen ob mögliche Schaden bei Transport eingetreten sind. Also prüfen<br />

ob alle in dem Lieferschein verzeichnete Artikel enthalten sind.. Gegebenfalls Schaden oder mögliche Fehler<br />

während des Transports aufgetreten sind, soll die zuständige Person oder die Spedition unverzüglich informiert<br />

sein. Weiterhin, während die Lade- und Abladearbeiten sollen die Güter wie im Bild 2 behandelt sein (bei<br />

Verwendung von Schlingen, Holzabstandstücke benutzen um die Kartons nicht beschädigen).<br />

PACKUNGSENTSORGUNG:<br />

Holzpackung und „Pluriball“ Packung können wieder verwendet sein, bei Gesamtpackungsentsorgung, die<br />

gültigen Regel im Lande wo die Hebebühne installiert wird einhalten.<br />

.<br />

Power Up 50 Rev. 5 6

4.1 MODELL - KENNZEICHEN<br />

4. BESCHREIBUNG DER MASCHINE<br />

Die „50UP“ Modelle sind feste Doppelscheren (in den Boden befestigte) Fahrzeughebebühnen und können<br />

sowohl als bodenaufliegende Variante, wie auch als flurebenen Variante, geliefert sein. Diese waren entworfen<br />

und hergestellt für Fahrzeuge zu heben und positionieren, dessen Gewicht 5.000 kg nicht überstreitet. Einige<br />

Varianten sind <strong>mit</strong> <strong>integrierten</strong> Radfreihub eingerichtet, für max. 4.000 kg. Tragkraft, um die Räder des<br />

Fahrzeuges frei zu lassen und einen leichten Zugang an allen mechanischen Teile zu schaffen.<br />

Unsere Fahrzeughebebühnen sind wie folgt eingerichtet (Bild 3):<br />

A. GRUNDPLATTE (feste Struktur)<br />

B. AUSLEGER, FAHRSCHIENEN (Hebe- und Fahrstruktur)<br />

C. STEUERPULT<br />

BEWEGLICHE STRUKTUR (B)<br />

FESTE STRUCTUR (A)<br />

4.2 Feste Strukturbau<br />

Diese ist der Fahrzeughebebühnegrundgestell, gebaut aus Stahlprofile <strong>mit</strong> Bohrungen für Bodenbefestigung.<br />

4.3 Hebe- und Fahrstrukturbau<br />

Diese besteht aus Stahlausleger und Fahrbahnen. Die Fahrplatte ist aus Baustahlblech gebaut <strong>mit</strong><br />

Rohrprofilunterstützungspfosten, die <strong>mit</strong> den Ausleger durch Stahlbolzen an Festpunkte und durch<br />

Gleitschieber an den beweglichen Punkten verbunden sind.<br />

Alle Hebesystemverbindungen sind <strong>mit</strong> selbstschmierende Büchsen eingerichtet, die keine Wartung benötigen.<br />

4.4 Steuerpult<br />

die Einheit besteht aus einem Metallschrank, enthaltend den Öltank, Pumpe, Motor, Elektroventileinrichtung<br />

(eine Handpumpe ist optional). Es sind auch die elektrische und hydraulische Versorgungsanschlüsse.<br />

Niederspannung (24 V) Steuereinrichtungen sind auf dem Steuerpult aufgesetzt. Diese sind wie folgt (Bild 4).<br />

Power Up 50 Rev. 5 7<br />

C

.<br />

1. HAUPTSCHALTER<br />

2. NOT-AUS<br />

3. STROMVERSORGUNGSANZEIGER<br />

4. BUZER<br />

5. HEBEBÜHNE HEBEN/SENKEN SCHALTER<br />

6. HEBEN/SENKEN SCHALTER<br />

7. TASTER FÜR ERSTE ARBEITPOSITION (BEI ASLT/AS TYPEN) (OPTIONAL FÜR LT)<br />

8. TASTER FÜR ZWEITE ARBEITPOSITION (BEI ASLT/AS TYPEN) (OPTIONAL FÜR LT)<br />

9. TASTER HALTEN (OPTIONAL)<br />

10. SCHWINGPLATTEN AUSWÄHLER (ASLT/AS MODELLE)<br />

11. LICHTSCHALTER(OPTIONAL)<br />

12. HEBEBÜHNE SENKENTASTER (N/AS MODELLE)<br />

13. HEBEBÜHNE HEBEN-TASTER (N/AS MODELLE)<br />

1. Ha<strong>up</strong>tschalter: in Position „0“ ist der Steuerschrank nicht aktiviert und der Schalter kann gelockt<br />

sein, um die Hebebühnebenutzung während Wartung zu verhindern. In Position „1“ ist der<br />

Steuerschrank aktiviert und die Hebebühne ist betriebsfähig.<br />

2. NOT-AUS Druckknopf: wenn gedruckt, ist die Stromversorgung des Schaltschrankes<br />

unterbrochen. Zum wieder anstarten, den Druckknopf in Uhrzeigersinn drehen (sie Pfeilanzeiger).<br />

3. Stromversorgungsanzeiger: zeigt die Stromversorgung an.<br />

4. Buzer: Sicherheitssignalton beim senken im Fußbereich.<br />

5. Schalter für Hebebühne heben/senken (die große Schere)<br />

6. Schalter für Scherenhub heben/senken (die „kleine“ Schere)<br />

7. Taster für erste Arbeitsposition: bei drucken diesen bewegt sich die Hebebühne bis zur ersten<br />

gespeicherten Position<br />

8. Taster für zweite Arbeitposition: bei drucken diesen bewegt sich die Hebebühne bis zur zweiten<br />

gespeicherten Position<br />

9. Halten Taster: bei drucken sind die mechanischen Sicherheitseinrichtungen aktiviert (Optional)<br />

10. Schwingplatten Auswähler: handbedient, blockiert die Schwingplatten.<br />

11. Lichtschalter: schaltet das Licht Ein/Aus (Optional)<br />

12. HEBE Taster<br />

13. SENKEN Taster<br />

Power Up 50 Rev. 5 8

„UP50“ Scherenhebebühnen sind geeignet um Fahrzeuge und LLKWs (Vans) <strong>mit</strong> nicht mehr als 5.000 kg<br />

Gesamtgewicht zu heben. Sie sind auf Höhen einstellbar so<strong>mit</strong> sie sichere und bequeme Arbeit gewähren.<br />

Unsere Baureihe von Scherenhebebühnen können jede Anforderung von Fahrzeugmechaniker, Reifenhändler<br />

und Aufbaumechaniker, etc. erfüllen (Bild 5)..<br />

UP 50 N<br />

Standard Variante <strong>mit</strong> ebene Fahrschiene.<br />

UP 50 AS<br />

Variante <strong>mit</strong> Schwingplatten für Achsspieldetektor und Aussparungen für Drehplatten für Achsvermessungen.<br />

UP 50 LT<br />

Variante <strong>mit</strong> ebene Fahrschienen und <strong>integrierten</strong> abziehbaren Radfreiheber.<br />

UP 50 ASLT<br />

Variante <strong>mit</strong> Schwingplatten für Achsspieldetektor und Aussparung für Drehplatten für Achsvermessungen und<br />

integrierte abziehbaren Radfreiheber.<br />

/M<br />

Modelle <strong>mit</strong> optionale mechanische Sicherheitseinrichtungen. .<br />

Power Up 50 Rev. 5 9

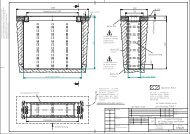

4.5 Überall Abmessungen<br />

UP 50 N UP 50 AS UP 50 LT UP 50 ASLT<br />

A 6150 6150 6150 6150<br />

B 2120 2120 2120 2120<br />

C 4500 4500 4500 4500<br />

D 1600 1600 1600 1600<br />

E 660 660 660 660<br />

F 800 800 800 800<br />

G 300 300 300 300<br />

H 2150 2150 2150 2150<br />

I - - 500 500<br />

J - - 1980 1980<br />

K - - 450 450<br />

“UP 50” Fahrzeughebebühnen waren entworfen und gebaut um Fahrzeuge in geschlossenen Räume zu<br />

heben und auf bestimmter Höhe zu halten (Sonderausführungen auf Antrag möglich).<br />

Jede andere Verwendung ist verboten und folgende Operationen, wie:<br />

LACKIERUNG – WARENHEBEN – LEUTE HEBEN ODER ALS BAUGERÜST – QUETSCHPRESSE –<br />

FAHRZEUGBOCK dürfen nicht ausgeführt sein.<br />

Power Up 50 Rev. 5 10

4.6 KENNDATEN<br />

• Niederspannungssteuerung (24V).<br />

• Hydraulisch-volumetrisches Doppelausgleich der Fahrschienen und Scherenabhub.<br />

• Hydrauliksystem ausgerüstet <strong>mit</strong> Sicherheitsmechanismus falls Leitungsbruch oder<br />

Überbelastung.<br />

• Mechanische Sicherheitsblockierung (Optional)<br />

• Handsenkeneinrichtung bei Spannungsausfall.<br />

• Tonsignal <strong>mit</strong> Blockierung der Hebebühne oder Nebenabhub während der Endphase des<br />

Senkenzyklus.<br />

• Automatische Suche für zwei einstellbaren Bedienungspositionen. (UP50 ASLT/AS)<br />

TECHNISCHE DATEN<br />

UP 50<br />

• Antrieb. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Elektro-hydraulisch.<br />

• Tragkraft. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 5.000 Kg.<br />

• Radfreihub . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4.000 Kg.<br />

• Eigen Gewicht . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . von 2.000 bis 2.800 kg.<br />

• Hubzeit. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55 sec.<br />

• Senkzeit. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 55 sec.<br />

• Max. Hubhöhe. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2.150 mm.<br />

• Motor. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 3 Ph. 220/380V 3 kW / 50Hz.<br />

• Motor (optional für UP50N) . . . . . . . . . . . . . . . . . . 1 Ph. 220V 3 kW 50Hz.<br />

• Druckluftversorgung . . . . . . . . . . . . . . . . . . . . . . . . . . . 4/8 bar<br />

• Geräuschpegel . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . .

5.1 ALLGEMEINE REGELN<br />

5. SICHERHEIT<br />

Diesen Abschnitt sorgfältig lesen, da er wesentliche Angaben über die Bedienersicherheit enthält. Der<br />

Bediener und das Wartungspersonal müssen einhalten die gültige Unfallverhütungsgesetzgebung vom Lande<br />

vor die Hebebühne installiert wird.<br />

����<br />

����<br />

GEFAHRZONE<br />

DANGER AREA<br />

BEDIENERZONE<br />

OPERATOR AREA<br />

1. Hebebühne nur durch zugelassenes Personal bedienen<br />

2. Bei heben und senken muß die Hebebühne vom Bediener nur von der Bedienerzone, so wie im<br />

(Bild 7) vorgestellt, betätigt sein .<br />

���� 3. Stehen und durchgehen in der Gefahrzone ist streng verboten, wenn die Hebebühne arbeitet<br />

oder das Fahrzeug angehoben ist.<br />

4. Der Bediener muß sicher stellen daß die Gefahrzone während heben und senken frei steht.<br />

5. Die Hebebühnen nie ohne Schutz<strong>mit</strong>tel benutzen oder wenn die Sicherheitseinrichtungen<br />

außer Betrieb sind.<br />

6. Immer Gummiauflagen benutzen wenn das Fahrzeug angehoben ist, beachtend die vom<br />

Fahrzeughersteller entsprechende angegebene Stützpunkte.<br />

7. Den Motor abschalten und die Handbremse anziehen nach auflegen des Fahrzeuges auf die<br />

Hebebühne. Weiterhin, entlassen sie den Schalthebel und in die „neutral“ Position übergehen.<br />

���� 8. Um den Fahrzeugfallen verhindern, stellen Sie sicher daß dieser richtig positioniert ist.<br />

9. Auf dem Fahrzeug ansteigen oder den Motor starten ist streng verboten wenn das Fahrzeug<br />

angehoben ist.<br />

10. Während der Senken Phase, keine Gegenstände und/oder Hindernisse unter dem Fahrzeug<br />

oder umhergestreut auf diesen lassen.<br />

11. Die Zonen unter oder in der Nähe der Hebebühne frei halten und mögliche Ölflecken<br />

entfernen, um einen Rutschrisiko zu vermeiden.<br />

12. Nie Wasser-, Dampf-, Lack-, Lösungs<strong>mit</strong>telstrahl in der Hebebühnezone verwenden, und<br />

besonders wichtig nicht in der Nähe des Steuerpultes.<br />

���� 13. Entsprechende Beleuchtung ist sehr wichtig. Stellen Sie sicher daß der Bereich in der Nähe<br />

der Hebebühne gut und gleichmäßig beleuchtet ist, beachtend die gültigen Normen für den<br />

Aufstellort.<br />

���� 14. Besteigen der Fahrbahnen oder unter diesen während des Anheben des Fahrzeugs oder<br />

wenn dieser schon angehoben, ist streng verboten.<br />

15. Jede Verwendung der Hebebühne, die nicht hier deutlich angegeben wurde, kann schwere<br />

Unfälle dem Bediener sowie der nahe stehenden Leute verursachen.<br />

���� 16. Der Eingriff bei Sicherheitseinrichtungen ist streng verboten.<br />

17. Die maximale Tragkraft nie überschreiten. Stellen Sie sicher daß die anzuhebende Fahrzeuge<br />

nicht belasten sind.<br />

Power Up 50 Rev. 5 12

18. Bei Unregelmäßigkeiten, die Hebebühne abstellen, und den Ha<strong>up</strong>tschalter durch einen Locker<br />

sperren. Nur qualifizierte Techniker sollen für den Wideranfahren der Hebebühne gestattet sein.<br />

Stellen Sie sicher, daß die Stromversorgung ausgeschaltet ist, bevor Reparatur oder Einstellung<br />

an der Hebebühne. Bei nicht beachten dieser Anleitung können der Bediener, die Hebebühne<br />

oder die angehobenen Fahrzeuge ernst beschädigt sein.<br />

19. Bitte die gesamte Bedienungsanleitung beachten, besonders im Anomaliefall.<br />

5.2 Sicherheitseinrichtungen:<br />

QUETSCHGEFAHRVERHINDERUNG: Die Hebebühne ist <strong>mit</strong> einer Einrichtung ausgerüstet die, während des<br />

Senkungsverfahren diese bei 50 cm vom Grund stoppt. Um die Hebebühne komplett abzusenken, muß der<br />

Bediener den Absenkungstaster (5) (Bild 4) am Bedienungspult auslösen und ihn nochmals drucken. In den<br />

letzten 50 cm signalisiert der Buzer (beep) den Quetschgefahr auf.<br />

SICHERHEITSVENTILE FÜR SENKEN AUTOMATIK STOPP: Fallschirmventil zwecks automatischer<br />

Blockierung einen Einzel- oder Doppelwirkende Zylinder bei plötzlicher Geschwindigkeitsanstieg. Die Ventile<br />

sind innerhalb der Zylinder eingesetzt und vermeiden das Fallen der Last bei plötzlichen Leitungsbruch oder<br />

Schlauchschneiden.<br />

„TIPPSCHALTER“: Die Hebebühne ist <strong>mit</strong> Totmannsteuerung ausgerüstet. Bei entlassen einen Druckknopf,<br />

sind die Senken- und Hebeoperationen sofort gestoppt.<br />

HYDRAULISCHE DOPPELKREISLAUFSICHERUNG: Die Hebebühne hat zwei selbständige hydraulische<br />

Kreisläufe. In Notfall kann jeder die volle Tragkraft aushalten, doch kann sie nicht heben. Dieses gewährleistet<br />

daß die Last auf jede Höhe sicher gehalten und gesenkt sein kann, kann aber nicht angehoben werden.<br />

MECHANISCHE SICHERHEITSEINRICHTUNG pneumatische Einrichtung von Zangentype <strong>mit</strong> Sperrklinke<br />

und Auslegerarm und Grundhaken.<br />

AKUSTISCHES SIGNAL ist ein diskontinuierlicher Akustiksignal, daß automatisch während der<br />

Endsenkungsphase eingeschaltet ist (in diesen Fall ist besondere Aufmerksamkeit der Bedienung zu<br />

geben).<br />

HAUPTSCHALTER: Der Ha<strong>up</strong>tschalter (1) (Bild 4) inaktiviert jeden möglichen Betrieb der Maschine.<br />

Schließen Sie den Ha<strong>up</strong>tschalter <strong>mit</strong> einen Locker, um nicht befugtes Personal vom Benutzung der<br />

Hebebühne abzuwenden.<br />

NOT-AUS: Bei drucken des NOT-AUS „Pilzformschalter“ (2) (Bild 4) sind alle elektrische Anschlüsse<br />

abgeschaltet und jede mögliche Funktion der Hebebühne ist inaktiviert.<br />

Power Up 50 Rev. 5 13

6. INSTALLATION<br />

• DIE HEBEBÜHNE IST NUR FÜR INNENRAUMBETRIEB<br />

VOR INSTALLIERUNG DER HEBEBÜHNE DIE GÜTER AUSPACKEN UND AUF MÖGLICHE<br />

SCHADEN PRÜFEN<br />

NUR QUALIFIZIERTE TECHNIKER, ZUGELASSEN VOM HERSTELLER ODER VOM<br />

AUTORISIERTEN DEALER, WERDEN MIT DER INSTALLATION DER HEBEBÜHNE BEAUFTRAGT.<br />

ERNSTE SCHADEN AN LEUTE ODER AUSRÜSTUNGEN KÖNNTEN AUFTRETEN FALLS DIESE<br />

REGEL NICHT BEACHTET IST.<br />

Bei Aufstellung der Hebebühne müssen mindestens die Sicherheitsabstände von Wände, Säulen, andere<br />

Hebeeinrichtungen eingehaltet sein. Die Hebebühne soll in einen Raum <strong>mit</strong> einer min. Höhe von 4.500 mm<br />

aufgestellt sein. Die Abstände zu den Wänden sollen min. 1.500 mm betragen um sicher zu arbeiten können.<br />

Weiter ist auch Raum für den Steuerpult und für mögliche Notauswege benötigt (Bild 8).<br />

Installationsverfahren<br />

6.1 Hebebühne aufstellen<br />

6.2 Strom- und Druckluftversorgung Verfügbarkeit prüfen.<br />

6.3 Elektroanschlüsse.<br />

6.4 Hydraulikanschlüsse.<br />

6.5 Elektronetzanschluss<br />

6.6 Betonfundament und Befestigung.<br />

6.7 Erstinbetriebnahme.<br />

Power Up 50 Rev. 5 14

6.1 Hebebühne aufstellen<br />

100 Cm<br />

WOODEN HOLZTRÄGER<br />

JOIST<br />

ZUM ÖFFNEN<br />

ZUM ÖFFNEN<br />

ZU BEWEGEN<br />

Nachdem Sie die Hebebühne aufgestellt haben, kann es nötig sein, diese <strong>mit</strong> Metallunterlagen unter der<br />

Grundplatte zu nivellieren. Bevor die Hebebühne auf dem gewünschten Ort aufstellen, stecken Sie die<br />

Unterlagen in ihre vorgesehene Stellen in der Grundplatte. Mit Hilfe eines Kranes oder anderer<br />

Hebeeinrichtung, stellen sie die Hebebühne auf dem gewünschten Ort auf. Die zwei Fahrbahnen <strong>mit</strong>tels Kran<br />

aufheben (zur Öffnung der Hebebühne), bei beachten der Angaben in Bild. 9, und auf ca. 100 cm Höhe<br />

stellen. Einen Holzträger einsetzen um das Zuschließen der Hebebühne während der Hebephase zu<br />

verhindern (wenn die Hebebühne <strong>mit</strong> Sicherheitsanschlag eingerichtet sind, sichern daß diese richtig<br />

eingesteckt waren.<br />

Um die Hebebühne zu bewegen, binden Sie die Schlinge wie im Bild 9 beschrieben und auf dem richtigen Ort<br />

aufsetzen.<br />

ACHTUNG! Bei wählen der Installationslage, die besondere gültige Regelungen betreffend<br />

Arbeitsicherheit müssen beachtet sein, sowie alle mögliche Richtlinien für den spezifischen Betrieb der<br />

Maschine.<br />

Aus der Bedienungsstelle muß der Bediener einwandfreie Sicht auf die Hebebühne und die Umgebung haben.<br />

Der Bediener muß sicher stellen, daß die Zone frei steht, ohne unbefugte Leute oder Gegenstände die<br />

mögliche Risikos verursachen könnten.<br />

Power Up 50 Rev. 5 15

6.2 Kontrolle der Strom- und Druckluft-Lieferbarkeit<br />

Der Raum muß im voraus für die Netzversorgung der Hebebühne <strong>mit</strong> Strom und Druckluft vorbereitet sein.<br />

Sicher stellen, daß die Netzanschlüsse nicht weit vom Schaltschrank stehen.<br />

6.3 Elektrische Anschlüsse<br />

Die Hebebühnekabel (Siehe Bild 11÷ 12) zu den entsprechenden Klemmen an der Elektroleiste anschließen.<br />

UP 50 Mikrosensoren Anordnungsschema<br />

Power Up 50 Rev. 5 16

Elektroschaltschema UP 50 N – UP 50 AS<br />

IG Ha<strong>up</strong>tschalter SB4 Swenken Taste<br />

KM Last Relais R Relais<br />

M Motor SQ Schalter Endposition<br />

TR Trafo RD Gleichrichterbrücke 24 V<br />

SB1 NOT-AUS Schalter YV1 Elektroventil „SENKEN“<br />

SB2 HEBE Taste B Buzer<br />

L Lampe<br />

Power Up 50 Rev. 5 17

Elektroschaltschema – optional 1 Phase für UP 50 N<br />

Power Up 50 Rev. 5 18

IN HAUPTSCHALTER 6-7 Licht<br />

CM Schaltrelais 24 V dc 8-10 Taste SENKEN Hebebühne<br />

TR TRAFO 24 VAC, 75 VA 11-12 Taste HEBEN Hebebühne<br />

EV1 - DP Elektroventil SENKEN 13-14 Taste SENKEN Freiradheber<br />

EV2 - DP Elektroventil SENKEN 15-16 Taste HEBEN Freiradheber<br />

EV-SP Elektroventil HEBEN 17.-18 Taste HALTEN (optional)<br />

EV1-DT Elektroventil SENKEN Freiradheber 19-20 1-te Arbeitposition (optional)<br />

EV2-DT Elektroventil SENKEN Freiradheber 21-22 2-te Arbeitposition (optional)<br />

EV-ST Elektroventil HEBEN Freiradheber MR1 Mikroschalter STOP and GO<br />

STOP NOT-AUS Schalter MR 2 Mikroschalter Sicherheit Höhe<br />

EV-ARIA Elektroventil Druckluft MR3 Mikroschalter Position Erweiterung<br />

4-5 Buzer MR3 Mikroschalter Position Erweiterung<br />

Pos Code Type Bezeichnung N AS LT ASLT<br />

1 06-6135 MKV11D10<br />

2 06-6135 MKV11D10<br />

3 06-6052 MKV11D40<br />

P2 SCHERENABHUB<br />

AUSZIEHBEGRENZUNGSSCHALTER.<br />

P1 SCHERENABHUB<br />

AUSZIEHBEGRENZUNGSSCHALTER<br />

GESCHLOSSENES SCHERENABHUB<br />

MIKRO<br />

X X<br />

X X<br />

X X<br />

4 06-5011 FF-4512 STOPP & LOS MIKRO X X X X<br />

5 06-6800 460-2032<br />

FF4512 MKV11D40 MS 58 MKV11D10<br />

MS 10<br />

POSITION AUFNAHME<br />

POTENTIOMETER<br />

X X<br />

6 06-6052 MKV11D40 FUSSSCHUTZ MIKRO (OPTIONAL) ( X ) ( X ) ( X ) ( X )<br />

7 06-6053 MKV11D40 HANDSCHUTZ MIRKO (OPTIONAL) ( X ) ( X ) ( X ) ( X )<br />

Betreff. Bild 10 und 13<br />

Power Up 50 Rev. 5 19

6.4 Hydraulik Anschlüsse<br />

Anschlüsse für Hydrauliksystem UP 50 N – AS – LT – ASLT<br />

E<br />

STEUEREINHEIT AUF DER LINKE SEITE<br />

Pos BESCHREIBUNG Beschreibung Bestellkod Bestellkod Menge Menge<br />

POS 1 “T” 1/4 ANSCHLUSS 04-2010 2<br />

1 „T“ Anschluss 04 – 2010 2<br />

A Schlauch R 2T ¼ OF ⅜ -<br />

A FG1/4 90°L=3700mm<br />

B Schlauch R 2T ¼ F G1/4 –<br />

B FG1/4 90°L=4400mm<br />

50U P04-4200 1<br />

50U P04-4201 1<br />

C Schlauch R 2T ¼ F G1/4 –<br />

FG1/4 90°L=3200mm 50U P04-4203 1<br />

C<br />

D Schlauch R 2T ¼ OF ⅜ – FG1/4<br />

D 90° L=5200mm<br />

50U P04-4202<br />

F Schlauch R 2T ¼ OF ⅜–<br />

50U P04-4204 1<br />

F FG1/4 L=700m m 50U P04-4204 2<br />

E<br />

Schlauch R 2T ¼ F G1/4 –<br />

FG1/4 L=2300m m 50U P04-4205<br />

HEBEBÜHNE STEUEREINHEIT AUF DER RECHTE SEITE<br />

Schlauch R 2T ¼ OF ⅜ - FG1/4<br />

90°L=3.700mm<br />

Schlauch R2T ¼ FG1/4 –FG1/4<br />

90° L=4.400mm<br />

Schlauch R2T ¼ FG1/4 –FG1/4<br />

90° L = 3.200mm<br />

Schlauch R2T ¼ OF ⅜ –<br />

FG1/4 90° L=5.200mm<br />

Schlauch R2T ¼ OF ⅜ –<br />

FG1/4 90° L=700mm<br />

Schlauch R 2T ¼ FG1/4 - FG1/4<br />

L=2.300 mm<br />

50U P04-4205 2<br />

Pos. Beschreibung Bestellkod<br />

1 “T” STÜCK 3/8 M-M-M 04-2010<br />

Power Up 50 Rev. 5 20<br />

A<br />

B<br />

C<br />

D<br />

E<br />

F<br />

G<br />

H<br />

50U P04-4200 1<br />

50U P04-4201 1<br />

50U P04-4203 1<br />

50U P04-4202 1<br />

50U P04-4204 2<br />

50U P04-4205 2<br />

R2-3/8 OF 3/8 – FG 3/8 90°<br />

L=3700 mm<br />

R2-3/8 FG 3/8 – FG 3/8 90°<br />

L=3000 mm<br />

R2-3/8 OF 3/8 – FG 3/8 90°<br />

L=5200 mm<br />

R2-3/8 FG 3/8 – FG 3/8 90°<br />

L=3200 mm<br />

R2-3/8 OF 3/8 – FG 3/8<br />

L=700 mm<br />

R2-3/8 FG 3/8 – FG 3/8<br />

L=700 mm<br />

R2-3/8 FG 3/8 – FG 3/8<br />

L=2200 mm<br />

R2-3/8 OF 3/8 – FG 3/8<br />

L=2300 mm<br />

F<br />

E<br />

50UP04-4200<br />

50UP04-4201<br />

50UP04-4202<br />

50UP04-4203<br />

50UP04-4204<br />

50UP04-4205<br />

50UP04-4205<br />

50UP04-4205

Anschlüsse für Hydrauliksystem UP 50 LT – ASLT<br />

Power Up 50 Rev. 5<br />

STEUEREINHEIT AUF DER RECHTE SEITE<br />

Pos. Bezeichnung Code Menge<br />

1 NIPPEL 1/4 04-2001 4<br />

2 “T” STÜCK 1/4 M-M-M 04-2000 2<br />

I R2-1/4 OF 1/4 – FG 1/4 L=7200 mm 50UP04-4300 1<br />

L R2-1/4 OF 1/4 – FG 1/4 L=6800 mm 50UP04-4301 2<br />

M R2-1/4 OF 1/4 – FG 1/4 L=6800 mm 50UP04-4301 2<br />

N R2-1/4 OF 1/4 – FG 1/4 90° L=4900 mm 50UP04 -4302 1<br />

O R2-1/4 OF 1/4 – FG 1/4 90° L=4900 mm 50UP04 -4302 1<br />

P R2-1/4 OF 1/4 – FG 1/4 90° L=3500 mm 50UP04 -4303 1<br />

Q R2-1/4 OF 1/4 – FG 1/4 90° L=3500 mm 50UP04 -4303 1<br />

R R2-1/4 OF 1/4 – FG 1/4 L=1900 mm 50UP04-4304 1<br />

S R2-1/4 OF 1/4 – FG 1/4 L=1200 mm 50UP04-4305 1<br />

STEUEREINHEIT AUF DER LINKE SEITE<br />

Pos. Bezeichnung Code Menge<br />

1 NIPPEL 1/4 04-2001 4<br />

2 “T” STÜCK 1/4 M-M-M 04-2000 2<br />

I Schlauch R16T-1/4 OF1/4 – FG1/4 L=7200 mm 50UP04-4300 1<br />

L<br />

M<br />

N<br />

O<br />

P<br />

Q<br />

R<br />

S<br />

Schlauch R16T-1/4 OF 1/4 – FG 1/4<br />

L=6800 mm<br />

SCHLAUCH R16T-1/4 OF 1/4 – FG 1/4<br />

L=6800 mm<br />

SCHLAUCH R16T-1/4 OF 1/4 – FG 1/4 90°<br />

L=4900 mm<br />

SCHLAUCH R16T-1/4 OF 1/4 – FG 1/4 90°<br />

L=4900 mm<br />

SCHLAUCH R16T-1/4 OF 1/4 – FG 1/4 90°<br />

L=3500 mm<br />

SCHLAUCH R16T-1/4 OF 1/4 – FG 1/4 90°<br />

L=3500 mm<br />

SCHLAUCH R16T-1/4 OF 1/4 – FG 1/4<br />

L=1900 mm<br />

SCHLAUCH R16T-1/4 OF 1/4 – FG 1/4<br />

L=1200 mm<br />

50UP04-4301 2<br />

50UP04-4301 2<br />

50UP04-4302 1<br />

50UP04-4302 1<br />

50UP04-4303 1<br />

50UP04-4303 1<br />

50UP04-4304 1<br />

50UP04-4305 1<br />

21

UP 50 LT – ASLT Hydraulik Anschlüße<br />

Pos. Ref. Bezeichnung Code<br />

1 EOP HEBEBÜHNE ÖL ELEKTROVENTIL (EV1 Bild 18) 04-8000<br />

2 EOT<br />

SCHERENABHUBÖL ELEKTROVENTIL<br />

Bild 18)<br />

(EV2<br />

04-8000<br />

3 EDP1 HEBEBÜHNE SENKEN ELEKTROVENTIL 1 (A1) (EV3 Bild 18) 04-8001<br />

4 EDP2 HEBEBÜHNE SENKEN ELEKTROVENTIL 2 (B1) (EV4 Bild 18) 04-8001<br />

5 EDT1 SCHERENABHUB SENKEN ELEKTROVENTIL 1 (C1) (EV5 Bild 11) 04-8001<br />

6 EDT2 SCHERENABHUB SENKEN ELEKTROVENTIL 2 (D1) (EV6 Bild 11) 04-8001<br />

7 OMA2<br />

HEBEBÜHNE HANDVENTIL (A2)<br />

18)<br />

(Pos.7 Bild<br />

04-8010<br />

8 OMB2<br />

HEBEBÜHNE HANDVENTIL (B2)<br />

18)<br />

(Pos.7 Bild<br />

04-8010<br />

9 OMC2 SCHERENABHUB HANDVENTIL (C2) (Pos.7 Bild 18) 04-8010<br />

10 OMD2 SCHERENABHUB HANDVENTIL (D2) (Pos.7 Bild 18) 04-8010<br />

11 RFP HEBEBÜHNE SENKEN DURCHFLUSSREGELVENTIL 04-8011<br />

12 RFT SCHERENABHUB SENKEN DURCHFLUSSREGELVENTIL (Pos.4) 04-8011<br />

13 VMP MAX. ÜBERDRUCKVENTIL (Pos.4 Bild 18) 04-8012<br />

14 PM<br />

HANDPUMPE (Option mechanische Sicherheitseinrichtung)(Pos.10<br />

Bild 18)<br />

04-8013<br />

Power Up 50 Rev. 5 Seite 22

UP 50 N – AS Hydraulikaggregat<br />

Power Up 50 Rev. 5 Seite 23

UP 50 ASLT – LT Hydraulikschema<br />

HEBEBÜHNE<br />

Pos. Bezeichnung<br />

1 SAUGFILTER<br />

2 4,2 cc PUMPE<br />

3 VOLLKRAFTVENTIL<br />

4 DURCHFLUSSREGELVENTIL<br />

5 RÜCKSCHLAGVENTIL<br />

6 ELEKTROVENTIL<br />

7 HANDVENTIL A2-B2-C2-D2<br />

8 4,5 Kw MOTOR<br />

9 FALLSCHIRMVENTIL<br />

10 1,5 cc HANDPUMPE (OPTIONAL)<br />

AUSZIEHBAREN<br />

SCHERENABHUB<br />

MOTOR<br />

BEFESTIGUNGSFLANSCHE<br />

TANK<br />

HYDRAULIKAGGREGAT<br />

Power Up 50 Rev. 5 Seite 24

UP 50 N – AS Hydraulikschema<br />

Pos. Bezeichnung<br />

1 SAUGFILTER<br />

2 4,2 cc PUMPE<br />

3 VOLLKRAFTVENTIL<br />

4 DURCHFLUSSREGELVENTIL ST6-CP-PR<br />

5 RÜCKSCHLAGVENTIL<br />

6 CE1-NC-EM ELEKTROVENTIL<br />

7 A2-B2 HANDVENTIL<br />

8 4,5 Kw MOTOR<br />

LIFT<br />

9 FALLSCHIRMVENTIL<br />

HYDRAULIKAGGREGAT<br />

MOTOR<br />

BEFESTIGUNGSFLANSCHE<br />

TANK<br />

Power Up 50 Rev. 5 Seite 25

UP 50 N – AS – LT – ASLT / M Pneumatikanschlussschema<br />

Mechanische Sicherheitsanschlageinrichtungen (Optional)<br />

Pos. Code Bezeichnung<br />

1 - LUFT EINTRITT<br />

2 - STEUERSCHRANK<br />

3 05-5000 LUFT ELEKTROVENTIL<br />

4 05-5500 LUFT LEITUNG AUS RILSAN WEISS<br />

5 05-5016 T- STUCK VERBINDUNG<br />

PNEUMATIK HEBER FÜR<br />

6 50UP2400 MECHANISCHE<br />

SICHERHEITSFREIGABE<br />

7 - P1 GRUNDPLATTE<br />

8 - P2 GRUNDPLATTE<br />

UP 50 AS – ASLT Schwingplatten Pneumatikanschlussschema<br />

Pos. Code Bezeichnung<br />

5 05-5016 T-STÜCKVERBINDUNG<br />

10 05-5504 LUFTLEITUNG AUS RILSAN ORANGE<br />

11 50UP2410 SCHWINGPLATTE HEBER<br />

12 05-5511 SCHWINGPLATTE REGLER<br />

13 50UP1800 P1 SCHWINGPLATTEN (4.5m TRÄGER)<br />

14 50UP1800 P2 SCHWINGPLATTEN (4.5m TRÄGER)<br />

Power Up 50 Rev. 5 Seite 26

6.5 Elektrosystemanschluss<br />

Warnung ! Nur qualifiziertes Personal darf die unter angezeigten Arbeitsgänge<br />

durchzuführen.<br />

Wie folgt anschließen:<br />

• den Schaltkastenfrontdeckel öffnen und an den Klemmen 22-24 (Bild. 35A und 35B) den<br />

Ha<strong>up</strong>tversorgungskabel anschließen (sicher stellen, dass der Kabel durch die geeignete<br />

Kabelführung im Hinterwand des Schaltkasten durchgeht). Bevor an dem Elektriksystem<br />

anzuschließen, stellen Sie sicher, dass die Stromversorgung <strong>mit</strong> den entsprechenden<br />

Schutzeinrichtungen ausgestattet ist, gemäß den gültigen Normen des Lande wo dieser installiert<br />

ist.<br />

• Die Hebebühnekabel <strong>mit</strong> den entsprechenden Kabel, wie in Bild 12 angezeigt, anschließen und<br />

sicherstellen, dass die Anschlüsse korrekt sind (siehe Bild 11-12)<br />

ACHTUNG !<br />

Bevor in den Steuerkasten für Anschlusse oder Reparaturarbeiten an elektrische Teile<br />

eingreifen, muss die Netzversorgung ausgeschaltet sein, um jede Möglichkeit auf Elektroschock<br />

zu vermeiden.<br />

Power Up 50 Rev. 5 Seite 27

6.6 Betonfundament und Hebebühnebefestigung<br />

Einen Ø 16 mm Loch bohren Den Loch reinigen Den Dübel im Loch einsetzen<br />

bis die Scheibe und der<br />

Schraubenkopf der<br />

Grundplatte anliegen<br />

Nach prüfen ob die elektrische und hydraulische Anschlusse richtig ausgeführt waren (Bild 9-10-11),<br />

sicher stellen dass die zwei Grundplatten der Hebebühne nivelliert sind. Der Betonboden soll eine<br />

Kompressionsfestigkeit von 20 N/mm 2 aufweisen und eine Stärke von 200 mm, um eine Dübelungstiefe<br />

von min. 95 mm zur Verfügung haben. Wenn Sie die Standard gelieferte M10x100 mm Bolzen<br />

verwenden, muss der Boden perfekt nivelliert sein. 4 Bohrungen vom 16 mm Diameter pro Grundplatte in<br />

den Betonboden bohren, verwendend die Grundplattenlöcher als Hilfslinien.<br />

• Angeforderte Betonstärke: 200 mm<br />

• Lochtiefe: 115 mm<br />

• Abstand zwischen Löcher und Betonfundamentkante: 150 mm.<br />

Setzen sie den Dübel in dem Loch bis die Scheibe und der Dübel die Grundplatte der Hebebühne<br />

anfassen. Ziehen Sie den Dübel <strong>mit</strong> einen 200 Nm Drehmoment an. Wenn der Boden den 200 Nm<br />

Drehmoment nicht standhaltet, soll dieser <strong>mit</strong> einen Stahlbeton ersetzt sein <strong>mit</strong> folgende technische<br />

Daten:<br />

• Abmessungen 2500 x 2500 mm, min. 200 mm dick<br />

• Beständigkeit: 25N/mm 2 .<br />

• Grundbewährung: Stahlgitter <strong>mit</strong> 20x20 cm Raster und 10 mm Drahtdiameter.<br />

• Obenbewährung <strong>mit</strong> hochfestes Stahl <strong>mit</strong> 20x20 cm Raster und 10 mm Drahtdiameter.<br />

• Hochangrifffester Stahl Type B44K<br />

Den Boden abflachen und warten bis getrocknet ist, bevor die Hebebühne installieren.<br />

Bei 160/200 Nm<br />

Drehmoment<br />

anziehen<br />

Power Up 50 Rev. 5 Seite 28

6.7 Erstinbetriebnahme<br />

Bei der erste Inbetriebnahme der Hebebühne, der Monteur und / oder der Vertreter sollten den<br />

Formular „Erstren Test“ ausfüllen und der Kunde sollte sicher feststellen, daß dieses Formblatt<br />

per Fax an HTC SRKL Unipersonale, Faxnummer 0039 – 085-946 24 61 zugeschickt wird.<br />

Warnung! Nur qualifiziertes und zugelassenes Personal darf diese Arbeitsgänge<br />

durchführen<br />

Alle Anleitungen sorgfaltig beachten um mögliche Schaden an der Hebebühne oder Risikos<br />

für Unfallverletzungen an Leute verhindern.<br />

Sicher stellen dass die Arbeitszone frei von Leute ist.<br />

Sicher stellen, dass die Hydraulikschläuche und Elektrokabel, die die Hebebühne an dem<br />

Steuerpult anschließen durch Metallhülsen geschützt sind.<br />

BEMERKUNGöALLE FOLGENDE TÄTIGKEITEN SOLLTEN OHNE LAST DURCHGEFÜHRT<br />

WERDEN<br />

1. Ha<strong>up</strong>tschalter in Position 1 einstellen.<br />

2. Den Öltank <strong>mit</strong> Hdrauliköl füllen.<br />

3. Überprüfen ob alle Handwannen geschlosen sind<br />

(OMA2-OMB2-OMC2 – OMD2).<br />

4. HEBE Taster drucken, bis die Hebebühne die<br />

maximale Höhe erreicht hat. Falls die Hebebühne<br />

sich nicht bewegt, die elektrische Anschlüße und die<br />

Drehrichtung von Motor überprüfen, anderfalls 2<br />

Phasenleitungen umtauschen.<br />

5. Genügend Öl im Tank eingießen, um die Entlüftung<br />

zu machen.<br />

6. Wie im Bild 19, eine Kunststoffschlauch (Ø=4-6 mm)<br />

bei der Entlüftungsnippel von Kolben A2<br />

anschließen.<br />

Bild 19 7. Öffnen <strong>mit</strong> 2-3 Umdrehungen die manuelle Ölwanne<br />

OMA2.<br />

8. Öffnen Sie die den Entlüftungsventil von den Kolben A2 und gleichzeitig drücken Sie dieHEBE<br />

Taste bis Öltropfen kommen raus aus dem Entlöftungsventil. Jetzt schließen Sie den Ventil und befreien<br />

Sie die HEBE Taste.<br />

9. Drucken Sdie ein paar Mal die SENKEN Taste, danach schließen Sie den Handventil OMA2.<br />

10. Wiederholen Sie die Tätigkeiten von Punkt 6-7-8-9 für den anderen Kolben B2(und Handventil<br />

OMA2).<br />

11. Drucken Sie die SENKEN Taste bis die Hebebühne komplett runterfährt.<br />

12. Machen Sie mehrere Bewegungen hoch – runter (auf eine Strecke von 20 cm), und überprüfen<br />

Sie; ob die zwei Platten eben sind und gleichmäßig hoch und runter fahren.<br />

Falls nicht, machen Sie folgende Prozedur:<br />

a. Drucken Sie den HEBE-Taste bis die 2 Platten 20-30 cm hoch sind, danach öffnen Sie<br />

gleichzeitig die manuelle Ventile OMA2 und OMB2 und drücken Sie die SENKEN Taste bis die<br />

Hebebühne komplett runtergefahren ist und jetzt schließen Sie die manuelle Ventile OMA2 und<br />

OMB2. Machen Sie jetzt noch ein paar Hebe- und Senken Bewegungen.<br />

b. Falls die Hebebühneplatten weiterhin uneben sind, wiederholen Sie die Tätigkeiten von Punkt a<br />

für 2-3 Male.<br />

c. Nach dieser Tätigkeit die Planierung der Hebebühne sollte OK sein (die maximale Differenz<br />

links-rechts darf höchstens 1-2 cm betragen am Anfang und am Ende). Jetzt dürfen Sie<br />

fortfahren <strong>mit</strong> der Beladung der Hebebühne.<br />

BEMERKUNG: machen Sie das selbe Verfahren für den Freiradheber (von Punkt 6 zu Punkt 9),<br />

und öffnen und schließen die manuelle Ventile OMC2 und OMD2. Für die Nivelierung der Platten<br />

von Freiradheber wiederholen Sie Punkt 12 a-b-c.<br />

Die Entlüftungsaktion sollte <strong>mit</strong> einer Last von 100 kg durchgeführt werden, für jede Platte, so daß<br />

man vermeidet einen ganz langsames Runterfahren.<br />

Power Up 50 Rev. 5 Seite 29

HYDRAULISCHES B LOCK für die Hebebühne POWER UP50 LT - ASLT<br />

SIEH ERKLÄRUNGEN bei SEITE 24<br />

Power Up 50 Rev. 5 Seite 30

HIDRAULISCHES BLOCK für die Hebebühne POWER U P50 LT - ASLT<br />

SIEH ERKLÄRUNGEN bei SEITE 24<br />

Power Up 50 Rev. 5 Seite 31

HYDRAULISCHES B LOCK für die Hebebühne POWER UP50 N – AS<br />

SIEH ERKLÄRUNGEN bei SEITE 24<br />

Power Up 50 Rev. 5 Seite 32

7.1 Einfahren<br />

7. ERSTE INBETRIEBSETZUNG<br />

Prüfen ob die ausziehbare Platten geschlossen sind und dass die Schwingplatten pneumatisch blockiert<br />

sind, bevor sie den Ein/Aus der Hebebühne starten. Den Fahrzeug auf die Fahrschienen fahren, sicher<br />

stellen dass das Fahrzeug <strong>mit</strong>tig ist. Den „HEBEN“ Druckknopf auf den Steuerpult drucken und gedruckt<br />

halten bis die benötigte Höhe gereicht ist.<br />

Um die Hebebühne senken, auf dem „SENKEN“ Druckknopf drucken (Bild 4 – Pos. 5). Wenn dieser<br />

Druckknopf gedruckt ist, eine kurze Hebenbewegung tretet auf, um die mechanische<br />

Sicherheitseinrichtung freizulassen (Optional). Dann senkt die Hebebühne weiter bis auf ca. 50 mm vom<br />

Grund.<br />

Um weiter zu senken, entlassen Sie den SENKEN Druckknopf und dann erneut drucken. Von dieser<br />

Position aus und bis zur Vollsenkung wird die Hebebühne einen Warnsignal senden.<br />

Um den Radfreihub zu benutzen, stellen Sie den Fahrzeug <strong>mit</strong> den Räder außerhalb der<br />

Radfreihubträger, Gummiaufnahmen auf die Fahrschienen, beachtend die Ansprüche des<br />

Fahrzeugsherstellers, legen und den Heben/Senkentaster nach Bedarf Drucken (siehe Bild 4, Pos. 6).<br />

Während der ersten Arbeitsstunden werden Knackengeräusche auftreten. Das ist Folge einer<br />

normalen Komponenteneinstellung und wird nach einige Stunden allmählich aufhören<br />

7.2 Nachprüfungen<br />

Wenn die Hebebühne in Betreib ist, folgende Nachprüfungen durchführen:<br />

• Sicherstellen dass die mechanische Sicherheitseinrichtungen entsprechen in ihren<br />

Auflagen stehen<br />

• Bei Heben/Senken sorgfältig die Hebebühne und ihren Last überwachen.<br />

• Bei Heben/Senken der Hebebühne sicherstellen, dass die Rampen richtig gleicheben sind<br />

und prüfen, dass die Rollerbewegungen auf dem Boden sanft sind.<br />

• Den Betrieb der ausziebahren Abhübe (bei LT-ASLT Modelle) nachprüfen, sicher stellen<br />

dass wenn ausgezogen, halten die Träger automatisch bei ca. 10 cm über den<br />

Fahrschienen, um dem Bediener ihre Rückschiebung zu erlauben.<br />

• Den Warnsignal während des Senken der Hebebühne oder der Radfreiheber nachprüfen.<br />

• Bei Betrieb beträgt der maximale Betriebsdruck in den Hydraulikleitungen 300 bar.<br />

Wenn die Fahrschienen oder die Freiradheber nicht gleichzeitig starten, kann das von folgenden<br />

Ursachen abhängen: Luft in den A2 oder B2 Zylinder (C2 oder D2 für Radfreihub) und/oder<br />

unterschiedliche Arbeitsdrücke in der A2 oder B2 Kreisläufe (C2 oder D2 für Freiradhub). In diesen Fall,<br />

wiederholen Sie den Verfahren beschrieben bei „Erstinbetriebnahme“, <strong>mit</strong> den Zylinder auf die maximale<br />

Höhe, betreibend die zwei Kreiskäufe mehrmals alternativ, um die Luft zu ausströmen und den<br />

Arbeitsdruck zu ausgleichen.<br />

Power Up 50 Rev. 5 Seite 33

8. WARTUNG<br />

WARNUNG! Nur qualifiziertes und vorher zugelassenes Personal darf Wartungsarbeiten bei der<br />

Hebebühne durchführen. Bei Wartung der Hebebühne, müssen alle Sicherheitsmaßnahmen beachtet<br />

sein um ein zufälligen Starten der Hebebühne zu vermeiden. Der Ha<strong>up</strong>tschalter muss <strong>mit</strong> eine Locker in<br />

der Position „0“ gesperrt sein. Der Schlüssel soll während des Service beim Wartungstechniker<br />

aufbewahrt sein. Auf die ganze Servicedauer müssen alle die im Abs. „SICHERHEIT“ aufgestellte<br />

Sicherheitsanweisungen beachtet sein.<br />

8.1 Regelmäßige Wartung.<br />

Die Wartungsarbeiten müssen bei jeder angegebener Wartungsperiode durchgeführt sein um die<br />

Fahrzeughebebühne in einwandfreie Arbeitsbedingungen zu halten. Der Hersteller haftet nicht für<br />

mögliche Schaden verursacht durch Nichtbeachtung der folgenden Anleitungen.<br />

• Die Fahrzeughebebühne muss mindestens einmal pro Monat gereinigt, ohne chemische Stoffe und<br />

Hochdruckwasserstrahler zu verwenden. Zufällig ausgeschüttetes Bremsöl kann die Hebebühne-<br />

lackierung beschädigen. Vorsichtig prüfen das die Zylinderstangen nicht beschädigt sind, da<br />

die innere Dichtungen und Abdichtungen ernsthaft beschädigt sein können und Ölverluste<br />

auftreten.<br />

• Sicherheitseinrichtungen regelmäßig auf angemessene Arbeitbedingungen prüfen.<br />

• Regelmäßig die Gleitführungen schmieren.<br />

• Jährlich die flexible Schläuche auf einwandfrei Bedingungen prüfen.<br />

• Wenigstens in 5 Jahren Abstand den ganzen Öl im Ölsystem wechseln. Das aus dem System<br />

entfernte Abfallöl während Ölwechselarbeiten soll als hoch umweltschädlich behandelt sein. Immer<br />

den Abfallöl laut gültigen Normen des Lande wo die Hebebühne installieret ist entsorgen.<br />

• Den Hydraulikkreislauf regelmäßig ausgleichen. Bei Ölverluste, verfahren Sie wie folgt: heben Sie die<br />

Hebebühne auf 1 m Niveau (20 cm am Scherenabhub) ohne Last und nacheinander die Handventile<br />

OM A2 – OM B2 (Bild 16 und 17) (OMC2 – OMD2 am Scherenabhub) öffnen und wieder<br />

schließen. Auf dieser Weise werden mögliche Verluste zwischen Kreislauf A1 - A2 und B1 - B2 (Bild<br />

18 und 19) (C1-C2 und D1- D2 beim Scherenabhub) (Bild 18) ausgeglichen sein.<br />

ACHTUNG! Keine Wartungsarbeiten am Hydrauliksystem unter Druck ausführen.<br />

8.2 Entsorgung der Maschine.<br />

Wenn die Maschine entsorgt muss, müssen alle die im Abs. „5“ - „6“ angegebene Sicherheitsanleitungen<br />

beachtet sein. Nur zugelassene Techniker dürfen diese Arbeitsgänge durchführen.<br />

Die metallische Teile sollen als „Altstahl“ entsorgt sein. Auf jeden Fall, dass abgebaute Material muss<br />

immer entsorgt laut der gültigen Gesetzgebung im Lande wo die Fahrzeughebebühne aufgestellt ist.<br />

Man muss erinnern dass, für Steuerzwecke, jede Abbauarbeit entsprechend dokumentiert sein muss,<br />

nach der gültigen Gesetzgebung im Lande wo die Fahrzeughebebühne aufgestellt ist.<br />

Power Up 50 Rev. 5 Seite 34

9. FEHLERBEHEBUNG<br />

Die Fehlerbehebung und mögliche Reparaturarbeiten benötigen absolute Beachtung aller<br />

Sicherheitsmassnahmen aufgewiesen in diesen „Betriebsanleitungen“.<br />

9.1 Notfallsenken<br />

PM<br />

OMA1<br />

UP 50 LT-ASLT Lift<br />

OMB1<br />

OMA1<br />

OMB1<br />

OMA2<br />

OMB2<br />

MECHANISCHE<br />

SICHERHEIT<br />

OMD1<br />

OMEOT<br />

OMC1<br />

OMEOP<br />

UP 50 N-AS Lift<br />

Wenn die Senkung der Hebebühne wegen Stromausfall, fehlerhafte Hydraulikventile oder elektrische<br />

Fehler im System nicht auszuführen ist, kann die Hebebühne manuell abgesenkt werden.<br />

Für die manuelle Notfallsenkung bitte folgendes durchführen:<br />

• Prüfen dass keine Hindernisse das Senken der Hebebühne verhindern, vermerken dass eine<br />

Neuanhebung nicht mehr möglich ist.<br />

• Stromverbindung ausschalten.<br />

• Die OM A1- OM B1 (Bild 24) Handventile <strong>mit</strong> 1/2 Umdrehung lösen.<br />

• Wenn die manuelle Senkung angefangen hat, kann die Senkgeschwindigkeit bei den Typen UP 50 N-<br />

AS durch einziehen und lösen der Handventile erhöht oder reduziert sein.<br />

• Für die Typen UP 50 ASLT-LT, den Handventil OMEOP (Handventil für den<br />

Hebebühneölelektroventil) stark drucken.<br />

• Den Raum ringsherum der Hebebühne kontinuierlich kontrollieren und sofort die OM A1- OM B1<br />

Ventile (für die AS-N Typen) anziehen oder durch entlassen den OMEOP Handventil (für die Typen<br />

LT-ASLT) wenn eine gefährliche Situation entsteht oder Sie müssen das Hebebühnesenken<br />

stoppen.<br />

• Während den manuellen Senken, sollten Sie immer in der Nähe der Handventile stehen. Falls ein<br />

Notfall entsteht, müssen Sie fähig sein, das Senkenverfahren sofort zu enden. Gegenfalls, kann die<br />

Reaktionszeit zu groß sein und Beschädigungen an Personen oder Gegenstände verursachen.<br />

ACHTUNG ! Notfallsenkungsarbeiten können nur durch zugelassenes Personal, speziell für<br />

Bedienung der Fahrzeughebebühne geschult, ausgeführt sein<br />

Power Up 50 Rev. 5 Seite 35

9.2 Senken der Hebebühnen <strong>mit</strong> mechanische Sicherheitseinrichtungen<br />

(Optional)<br />

Für die auf Antrag <strong>mit</strong> mechanische Sicherheitseinrichtungen ausgerüstete Hebebühnen, bevor Sie wie<br />

oben beschrieben verfahren sollten, folgende Anweisungen sind zu beachten:<br />

Die Hebebühne einige Zentimeter <strong>mit</strong> der Handpumpe PM (siehe Bild 24) anheben.(so können sie die<br />

Halteeinrichtungen loslassen, die Haken der Sperreinrichtungen <strong>mit</strong> zwei Holzstücke 3 mm stark<br />

anheben, bei unterlegen diesen unter die Sperreinrichtungen (wenn Druckluft während der ganzen Arbeit<br />

zur Verfügung steht, können Sie die kleine Zylinder direkt versorgen und offen halten und so<strong>mit</strong> beleiben<br />

die Sperreinrichtungen unblockiert).<br />

Nach dem manuellen Senkverfahren, den Luftkreislauf wie bevor rücksetzen.<br />

Jetzt können Sie <strong>mit</strong> den manuellen Senkverfahren wie oben beschrieben vorangehen.<br />

ACHTUNG: Notfallsenkungsarbeiten können nur durch zugelassenes Personal, speziell für<br />

Bedienung der Fahrzeughebebühne geschult, ausgeführt sein<br />

9.3 Senken der Nebenscheren (Scherenabhub)<br />

Für die manuelle Notfallsenkung bitte folgende Schritte durchführen:<br />

• Prüfen dass keine Hindernisse das Senken der Hebebühne verhindern, vermerken dass eine<br />

Neuanhebung nicht mehr möglich ist.<br />

• Stromverbindung ausschalten.<br />

• Die OM C1- OM D1 (Bild 24) Handventile <strong>mit</strong> 1/2 Umdrehung lösen.<br />

• Den Handventil OMEOT (Handventil für den Scherenabhuböl Elektroventil) stark drucken<br />

• Wenn die manuelle Senkung angefangen hat, kann die Senkgeschwindigkeit durch einziehen und<br />

lösen der Handventile erhöht oder reduziert sein.<br />

• Den Raum ringsherum der Hebebühne kontinuierlich kontrollieren und sofort den OMEOT Handventil<br />

wenn eine gefährliche Situation entsteht oder Sie müssen das Hebebühnesenken stoppen.<br />

• Während des Handabladeverfahren, sollen Sie immer in der Nähe der Handventile stehen. Falls ein<br />

Notfall entsteht, müssen Sie fähig sein das Senkenverfahren sofort zu enden. Gegenfalls, kann die<br />

Reaktionszeit zu groß sein und Beschädigungen an Personen oder Gegenstände verursachen.<br />

Notfallsenkungsarbeiten können nur durch zugelassenes Personal, speziell für Bedienung<br />

der Fahrzeughebebühne geschult, ausgeführt sein !<br />

Power Up 50 Rev. 5 Seite 36

9.4 Arbeit <strong>mit</strong> der Hebebühne falls die Sicherheitseinrichtungen<br />

ausfallen<br />

Unter normalle Umstände alle Sicherheitseinrichtungen der Hebebühne sollten normal<br />

funktionieren.<br />

Falls eie der Einrichtungen ausfällt, führen Sie nachfolgende Schritte durch:<br />

o Trennen Sie die elektrische Kabeln von der Steuereinheit<br />

o Öffnen Sie die Abdeckung von der Steuereinheit<br />

o Identifizieren Sie die Platine aus dem Bild darunterstehend:<br />

o Bauen Sie ab die Jumpers von der Mitte der Platine<br />

Power Up 50 Rev. 5 Seite 37

o Montieren Sie die Jumpers in der Stellen JP42 – JP43 – JP44, um die STOP&GO<br />

Funktion und die Mikroschalter von der Hebebühne zu deaktivieren. Setzen Sie we#ieder<br />

die Jumpers einen nach den anderen und schließen Sie die Kabel wieder an, um alle<br />

Funktionen erneut zu überprüfen.<br />

o Wiederholen Sie alle Tätigkeiten für den Freiradheber (für die LT und ASLT Version)<br />

o Inserieren Sie Jumpers in der Stellen J3 und JP18, um die Platine für die optionale<br />

Sicherheitsgetriebe zu deaktivieren.<br />

o Schließen Sie die elektrische Leitungen zu der Steuereinheit und überprüfen Sie ob alle<br />

optionale Funktionen richtig funktionieren.<br />

Falls Sie einen Fehler feststellen, rufen Sie einen qualifizierten Servicedienst an, um den normalen<br />

Betrieb der Hebebühne zu wiederherstellen.<br />

Power Up 50 Rev. 5 Seite 38

9.5 Fehlerbehebung<br />

SYMPTOM 1<br />

1) Der HEBEN Druckknopf ist gepresst, die Hebebühne bewegt sich nicht und der Motor läuft nicht an.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A Der Ha<strong>up</strong>tschalter ist AUS Prüfen und betätigen<br />

B Stromversorgung unterbrochen Prüfen und betätigen.<br />

C<br />

Motorkontakt beschädigt.<br />

Die Kontaktspule prüfen und sicher stellen<br />

dass sie bei 24V Versorgung aktiv ist.<br />

D<br />

Verbrannte Sicherung an der 24 V Versorgung..<br />

Die Transformatorsicherung prüfen und<br />

ersetzen wenn nötig..<br />

E<br />

Transformator beschädigt<br />

Ein- und Aus Spannung am Transformator<br />

prüfen: Ein 380V, Aus 24V.<br />

F Der Motorrelais ist aktiv wegen Überhitzung 10 Minuten abwarten und Widerstarten<br />

versuchen; nachher <strong>mit</strong> eine Tester,<br />

sichern Sie sich dass der Kontakt<br />

G Unsichere Anschlüsse zwischen der Platine und<br />

Konektor, Motorrelais, Elektroventile, Mikrosensoren<br />

(Siehe Bild 11-12)<br />

geschlossen ist.<br />

Anschlüsse zwischen der Platine und<br />

Konektor, Motorrelais, Elektroventile,<br />

Mikrosensoren und<br />

Positionspotentiometer prüfen.<br />

Entsprechende LEDs auf die Platine<br />

prüfen.<br />

H Beschädigte Platine Prüfen ob bei Drucken des<br />

Hebendruckknopf die LED-s und Relais<br />

auf die Platine aktiviert sind (siehe Bild<br />

11-12)<br />

SYMPTOM 2<br />

2) Der HEBEN Druckknopf ist gepresst, der Motor läuft, aber die Hebebühne bewegt sich nicht.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A<br />

Zwei Phasen zwischen einander wechseln<br />

Schlechter Drehsinn am Motor<br />

und dann dreht sich der Motor in der Durch<br />

Pfeil angezeigte Richtung.<br />

B Die Last ist zu schwer, das ÜBERDRUCKVENTIL Die Belastung ist höher als die<br />

(Bild 16 – Pos. 13) ist entlassen.<br />

angegebene Tragkraft.<br />

C<br />

Das Ölstand im Tank ist zu klein.<br />

Ölstand <strong>mit</strong> den speziellen Ölmessstab<br />

prüfen und nachfüllen.<br />

D Einer oder beide Handventile (OM A1 – OM B1)<br />

(Bild 24) am Hydraulikaggregat sind geöffnet.<br />

Schrauben prüfen und anziehen.<br />

E Die Dichtungen am Senkenventil am Aggregat sind Dichtungen prüfen und ersetzen, falls<br />

beschädigt oder nicht fest.<br />

nötig.<br />

F Ölfilter verstopft Prüfen und reinigen.<br />

G Hydraulikpumpe beschädigt. Prüfen ob Öl aus einer der A1-A2 Stutzen<br />

am Hydraulikaggregat ausfließt nach<br />

losmachen der Entsprechender Leitung.<br />

Wenn bei den Stutzen A1-A2 kein Öl<br />

ausströmt, die Pumpe ersetzen.<br />

H Zylinder Blockiert Kundendienst anmelden.<br />

I EOP Elektoventile (Pos. 1 – Bild 16) kann nicht Prüfen ob 24V Strom an der Spule fleht,<br />

schließen da Stromversorgung fehlt<br />

prüfen ob die Elektroventile arbeiten richtig<br />

und ersetzen falls beschädigt.<br />

L Überdruckventil ist nicht kalibriert oder Beschädigt Das Ventil vollkommen einziehen und dann<br />

(Pos 13 Bild 16) (Pos 6 Bild 17)<br />

1 Umdrehung wieder öffnen. Hebebühne<br />

neu heben, wenn das Fehler besteht, soll<br />

das Ventil ersetzt sein.<br />

Power Up 50 Rev. 5 Seite 39

SYMPTOM 3<br />

3) Das Senken Druckknopf ist gepresst, die Hebebühne senkt nicht, stattdessen liegt ein ständiges<br />

Warnsignal vor.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A Mikrosensor MR1 (Bild 12) (Pos- 4 Bild 10) ist<br />

beschädigt oder unsachgemäß installiert;<br />

Leitungsbruch oder ausgeschaltet.<br />

B Fußschutz by-pass Jumper nicht entsprechend<br />

gesteckt<br />

SYMPTOM 4<br />

Anschlüsse prüfen und eventuell<br />

Mikrosensor ersetzen falls beschädigt<br />

vermutet.<br />

4) Senken Druckknopf gepresst, aber die Hebebühne senkt nicht<br />

Überprüfen ob der Jumper richtig gesteckt<br />

ist.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A<br />

Sicher stellen dass keine Hindernisse das senken<br />

blockiert.<br />

Den Hindernis entfernen und sorgfaltig die<br />

Zonen prüfen bevor Sie die Hebebühne<br />

betätigen.<br />

B Sicher stellen dass der Ha<strong>up</strong>tschalter ein ist und die Prüfen und Strom an der<br />

Stromversorgung nicht unterbrochen ist<br />

Fahrzeughebebühne versorgen.<br />

C<br />

Prüfen, und Sicherungen an der Platine,<br />

Verbrannte Sicherungen<br />

Trafo oder Stromversorgung ersetzen,<br />

nach entfernen der Kurzschlussursache<br />

D<br />

Trafo beschädigt.<br />

Ein- Ausspannung am Trafo prüfen: Ein<br />

380V, Aus 24 V<br />

E Prüfen ob die Ventile aktiviert sind <strong>mit</strong> 24V<br />

Ventilspule beschädigt oder nicht <strong>mit</strong> Strom versorgt.<br />

an den Spulen eingeschaltet.<br />

F<br />

Die Ventile am Hydraulikblock eine<br />

Beschädigte oder fehlerhafte Ventile.<br />

nacheinander lösen und sicher stellen dass<br />

diese frei laufen wenn <strong>mit</strong> 24 V versorgt.<br />

G<br />

Platine beschädigt.<br />

Prüfen ob die Relais an den<br />

Solenoidventile arbeiten,<br />

H Senkenpotentiometer (Bild 12) abgeklemmt oder Die entsprechende Potentiometer LEDs<br />

beschädigt (für Hebebühnen eingerichtet <strong>mit</strong> auf Funktion prüfen, Anschlusse prüfen<br />

Automatik Positionsrücksetzung oder optionale und falls nötig, den Potentiometer<br />

mechanische Sicherheitseinrichtungen)<br />

ersetzen.<br />

I<br />

Position und Funktion der Fußschutz<br />

Fußschutz Mikrosensoren (Optional) beschädigt Mikrosensoren prüfen, und ersetzen falls<br />

nötig<br />

SYMPTOM 5<br />

5) Der Senkendruckknopf ist gepresst, die Hebebühne hebt ein wenig und stoppt nachher.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

Die Hebebühne einige cm. Heben und die<br />

Senkphase wiederholen. Wenn das Problem<br />

A Das Fallschirmventil ist blockiert (Bild 18-19).<br />

besteht, den Fallschirmventil aus den Kolben<br />

herausziehen, den Öffnungsbereich zwischen<br />

0,7-0,8 mm justieren oder ersetzen falls<br />

beschädigt.<br />

Prüfen ob das Luftelektroventil ist Ein durch<br />

Die mechanische Sicherheitseinrichtungen sind eine mechanische Beschädigung oder ist durch<br />

B Ein wegen einen beschädigten Luftelektroventil dem Magnet nicht angeregt. Beschädigte Teile<br />

(Bild 20) (OPTIONAL)<br />

ersetzen. Prüfen ob der Luftdruck min. 5 bar<br />

beträgt.<br />

Das Ventil ½ oder 1 Umdrehung öffnen <strong>mit</strong><br />

C<br />

Das Durchflussregelventil (RF) ist Ein<br />

(Bild 16-17).<br />

einen 5 mm Hexschlüssel. Die<br />

Senkengeschwindigkeit hängt ab von der<br />

Regleröffnung.<br />

Power Up 50 Rev. 5 Seite 40

SYMPTOM 6<br />

6) Der Hebendruckknopf ist gepresst, die Hebebühne stoppt während die Hebephase.<br />

A<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

Den Kontakt bei Hand betätigen; wenn die<br />

Hebebühne wieder zu steigen anfängt, fehlt ein<br />

Signal bei der Platine; Prüfen ob der<br />

Positionsrücksetzungspotentiometer ist in Ordnung Wie bei Symptom 1 und Symptom 2 verfahren.<br />

und dass alle Funktionen und Anschlüsse auf der<br />

Platine sind richtig.<br />

SYMPTOM 7<br />

7) Die Hebebühne ist zu aber eine von der Fahrschienen ist höher.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A<br />

Sicher stellen dass keine Hindernisse die Senkung<br />

hindern.<br />

Den Hindernis entfernen und die Zone<br />

sorgfaltig prüfen bevor Sie die Hebebühne<br />

betätigen.<br />

B<br />

Falls dieses Problem entsteht, zuerst die<br />

Hebebühne auf Ölverluste von den<br />

Zylinder oder Leitungen prüfen. Um die<br />

Fahrschienen zu nivellieren, folgendes<br />

durchführen<br />

• Schrauben (A2-B2) bei 1/2 Umdrehung<br />

lösen. (Bild 16-17):<br />

• „Senken“ Druckknopf drucken und<br />

Die Fahrschienen sind nicht nivelliert.<br />

warten bis die Fahrschienen nivelliert<br />

sind.<br />

• Wenn die Fahrzeughebebühne sich<br />

nicht bewegt, die Schrauben (A1-B1)<br />

lösen.<br />

• Den OMEOP Handventil tief<br />

eindrucken (Bild 24)<br />

• Alle Handventile die geöffnet wurden<br />

wieder einziehen.<br />

SYMPTOM 8<br />

8) Der Haltendruckknopf ist gedruckt aber die Sicherheitseinrichtung ist nicht aktiviert (Pos. 9 Bild 4)..<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A Ziffer 4 E - 4 F - 4 G sehen Ziffer 4 E - 4 F - 4 G sehen<br />

B Ziffer 5 B sehen (beschädigtes Luftelektroventil) Ziffer 5 B sehen.<br />

SYMPTOM 9<br />

9) Der erste Positionsrücksetzungsknopf ist gepresst, aber die Hebebühne stoppt nicht bei der<br />

erwarteten Position.<br />

A<br />

B<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

Erste Positionsauswahltrimmer ist nicht kalibriert<br />

oder beschädigt.<br />

Unsichere Ablesungen des Positionsaufnahme<br />

Potentiometer (Bild 12)<br />

Auf die Platine die zwei Trimmer auf Funktion<br />

prüfen, kalibrieren bei der richtigen Position<br />

oder Platine ersetzen wenn beschädigt. .<br />

Prüfen ob der Positionsaufnahmepotentiometer<br />

richtig angeschlossen ist und reparieren oder<br />

ersetzen.<br />

Power Up 50 Rev. 5 Seite 41

SYMPTOM 10<br />

10) Der zweite Positionsrücksetzungsknopf ist gepresst, aber die Hebebühne stoppt nicht bei der<br />

erwarteten Position.<br />

A<br />

B<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

Zweite Positionsauswahltrimmer ist nicht kalibriert<br />

oder beschädigt.<br />

Unsichere Ablesungen des<br />

Positionsaufnahmepotentiometer (Bild 12)<br />

9.6 RADFREIHEBER FEHLERBEHEBUNG<br />

SYMPTOM 11<br />

Auf die Platine die zwei Trimmer auf Funktion<br />

prüfen, kalibrieren bei der richtigen Position<br />

oder Platine ersetzen wenn beschädigt. .<br />

Prüfen ob der Positionsaufnahmepotentiometer<br />

richtig angeschlossen ist und reparieren oder<br />

ersetzen.<br />

11) Der HEBEN Druckknopf ist gepresst, der Scherenabhub bewegt sich nicht und der Motor läuft nicht<br />

an.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A Der Ha<strong>up</strong>tschalter ist AUS Prüfen und betätigen<br />

B Stromversorgung unterbrochen Prüfen und betätigen.<br />

C<br />

Motorkontakt beschädigt.<br />

Die Kontaktspule prüfen und sicher stellen<br />

dass sie bei 24V Versorgung aktiv ist.<br />

D<br />

Verbrannte Sicherung an der 24 V Versorgung..<br />

Die Transformatorsicherung prüfen und<br />

ersetzen wenn nötig..<br />

E<br />

Transformator beschädigt<br />

Ein- und Aus Spannung am Transformator<br />

prüfen: Ein 380V, Aus 24V.<br />

F Der Motorrelais ist aktiv wegen Überhitzung 10 Minuten abwarten und Widerstarten<br />

versuchen; nachher <strong>mit</strong> eine Tester, sichern<br />

G Unsichere Anschlüsse zwischen der Platine und<br />

Konnektor, Motorrelais, Elektroventile, Mikrosensoren<br />

(Siehe Bild 11-12)<br />

Sie sich dass der Kontakt geschlossen ist.<br />

Anschlüsse zwischen der Platine und<br />

Konnektor, Motorrelais, Elektroventile,<br />

Mikrosensoren und Positionspotentiomenter<br />

prüfen. Entsprechende LEDs auf die Platine<br />

prüfen.<br />

H Beschädigte Platine Prüfen ob bei Drucken des<br />

Hebenkdruckknopf die LED-s und Relais auf<br />

die Platine aktiviert sind (siehe Bild 11-12)<br />

Power Up 50 Rev. 5 Seite 42

SYMPTOM 12<br />

12) Der HEBEN Druckknopf ist gepresst, der Motor läuft aber der Scherenabhub bewegt sich nicht.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

Zwei Phasen zwischen einander wechseln und<br />

A Schlechter Drehsinn am Motor<br />

dann dreht sich der Motor in der durch Pfeil<br />

angezeigte Richtung.<br />

B<br />

Die Last ist zu schwer, das Überdruckventil<br />

(Bild 16 – Pos. 3) ist entlassen.<br />

Die Belastung ist höher als die angegebene<br />

Tragkraft.<br />

C Das Ölstand im Tank ist zu klein.<br />

Ölstand prüfen <strong>mit</strong> den speziellen Ölmessstab und<br />

nachfüllen.<br />

D<br />

Einer oder beide Handventile (C1-D1) (Bild 24)<br />

am Hydraulikaggregat sind geöffnet.<br />

Schrauben prüfen und anziehen.<br />

E<br />

Die Dichtungen am Senkenventil am Aggregat<br />

sind beschädigt oder nicht fest.<br />

Dichtungen prüfen und ersetzen wenn nötig.<br />

F Ölfilter verstopft Prüfen und reinigen.<br />

G Hydraulikpumpe beschädigt. Pumpe ersetzen.<br />

H Zylinder am Scherenabhub blockiert Zylinder ersetzen<br />

EOT Elektoventile (Pos. 2 – Bild 16) kann nicht Prüfen ob 24V Strom an der Spule fehlt, prüfen ob<br />

I schließen da Stromversorgung fehlt<br />

die Elektroventile arbeiten richtig und ersetzen<br />

falls beschädigt.<br />

Überdruckventil ist nicht kalibriert oder<br />

Das Ventil vollkommen einziehen und dann 1<br />

L<br />

Beschädigt (Pos 13 Bild 16)<br />

Umdrehung wieder öffnen. Hebebühne neu heben,<br />

wenn das Fehler besteht, soll das Ventil ersetzt<br />

sein.<br />

SYMPTOM 13<br />

13) Der Scherenabhubsenken Druckknopf ist gepresst, aber der Scherenabhub senkt nicht<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A<br />

Sicher stellen dass keine Hindernisse das<br />

senken blockiert.<br />

Den Hindernis entfernen und sorgfaltig die Zonen<br />

prüfen bevor Sie die Hebebühne betätigen.<br />

B<br />

Sicher stellen dass der Ha<strong>up</strong>tschalter ein ist und<br />

die Stromversorgung nicht unterbrochen ist<br />

Prüfen und Strom an der Fahrzeughebebühne<br />

versorgen.<br />

Prüfen, und Sicherungen an der Platine, Trafo oder<br />

C Verbrannte Sicherungen<br />

Stromversorgung ersetzen, nach entfernen der<br />

Kurzschlussursache<br />

D Trafo beschädigt.<br />

Ein- Ausspannung am Trafo prüfen: Ein 380V, Aus<br />

24 V<br />

E<br />

Ventilspule beschädigt oder nicht <strong>mit</strong> Strom<br />

versorgt.<br />

Prüfen ob die Ventile aktiviert sind <strong>mit</strong> 24V an den<br />

Spulen eingeschaltet.<br />

Die Ventile am Hydraulikblock eine nacheinander<br />

F Beschädigte oder fehlerhafte Ventile.<br />

lösen und sicher stellen dass diese frei laufen<br />

wenn <strong>mit</strong> 24 V versorgt.<br />

G Platine beschädigt.<br />

Prüfen ob die Relais an den Solenoidventile<br />

arbeiten,<br />

H<br />

Handschutzmikrosensoren (optional) ist<br />

beschädigt<br />

Handschutzmikrosensoren auf Betrieb prüfen, falls<br />

nötig,, ersetzen<br />

Power Up 50 Rev. 5 Seite 43

SYMPTOM 14<br />

14) Der Scherenabhub senkt, stoppt bei 10 cm vor der Endposition, erstellt ein Warnungston, beendet<br />

aber die Senkphase nicht.<br />

A<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

Der Mikrosensor P1-2 auf den ausziehbaren<br />

Scherenabhub (Bild10) ist nicht richtig<br />

positioniert<br />

SYMPTOM 15<br />

15) Die Hebebühne ist ZU, aber eine von der Fahrschienen ist höher.<br />

Den ausziebahren Scherenabhub schließen. Falls<br />

dass Problem nicht gelöst ist, die Mikrosensor<br />

Position prüfen und ersetzen wenn beschädigt.<br />

MÖGLICHE URSACHEN BEHEBUNG<br />

A Sicher stellen, dass keine Hindernisse die Den Hindernis entfernen und die Zone sorgfaltig<br />

Senkung hindern.<br />

prüfen bevor Sie die Hebebühne betätigen.<br />

B<br />

Falls dieses Problem entsteht, zuerst die<br />

Hebebühne auf Ölverluste von den Zylinder oder<br />

Leitungen prüfen. Um die Fahrschienen zu<br />

nivellieren, folgendes durchführen<br />

• Schrauben (C2-D2) bei 1/2 Umdrehung lösen.<br />

(Bild 16):<br />

Die Fahrschienen sind nicht nivelliert.<br />

• „Senken“ Druckknopf drucken und warten bis<br />

die Fahrschienen nivelliert sind.<br />

• Wenn die Fahrzeughebebühne sich nicht<br />

bewegt, die Schrauben C1-D1) lösen.<br />

• Den OMEOT Handventil tief eindrucken(Bild<br />