Boas férias! - Volkswagen Autoeuropa

Boas férias! - Volkswagen Autoeuropa

Boas férias! - Volkswagen Autoeuropa

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Jornal<br />

Jornal mensal para todos os colaboradores da <strong>Volkswagen</strong> <strong>Autoeuropa</strong><br />

Notícias entre 15 de Maio e 15 de Julho • distribuição gratuita<br />

JUNHO | JULHO 2009<br />

133<br />

16 de Junho - Visita do Grupo Bosch<br />

Termotecnologia - Benchmarking Lean<br />

Manufacturing<br />

<strong>Boas</strong> férias!<br />

18 de Junho - Encontro Internacional<br />

de Supervisores de Audit do Grupo<br />

<strong>Volkswagen</strong> “ Ringvergleich “<br />

18 de Junho - Visita de auditores da<br />

Rússia<br />

19 de Junho - Visita do grupo “ Wirtschaftsjunioren<br />

“ - jovens empresários<br />

da Câmara de Comércio e Indústria<br />

Luso- Alemã<br />

01 de Julho - Visita do grupo Energia<br />

e Ambiente da Arrábida (ENA)<br />

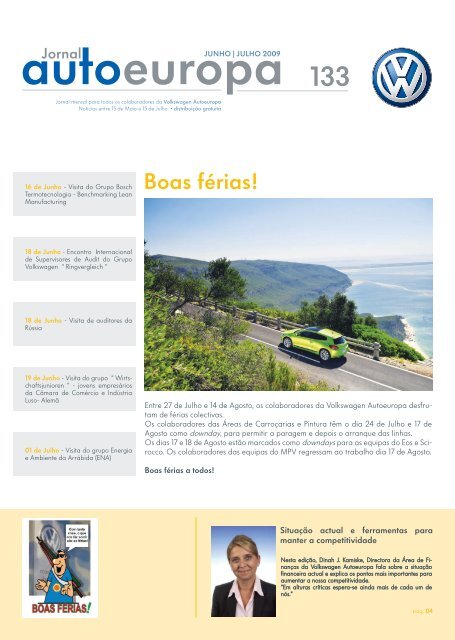

Entre 27 de Julho e 14 de Agosto, os colaboradores da <strong>Volkswagen</strong> <strong>Autoeuropa</strong> desfrutam<br />

de férias colectivas.<br />

Os colaboradores das Áreas de Carroçarias e Pintura têm o dia 24 de Julho e 17 de<br />

Agosto como downday, para permitir a paragem e depois o arranque das linhas.<br />

Os dias 17 e 18 de Agosto estão marcados como downdays para as equipas do Eos e Scirocco.<br />

Os colaboradores das equipas do MPV regressam ao trabalho dia 17 de Agosto.<br />

<strong>Boas</strong> férias a todos!<br />

Situação actual e ferramentas para<br />

manter a competitividade<br />

Nesta edição, Dinah J. Kamiske, Directora da Área de Fi-<br />

nanças da <strong>Volkswagen</strong> <strong>Autoeuropa</strong> fala sobre a situação<br />

fi nanceira actual e explica os pontos mais importantes para<br />

aumentar a nossa competitividade.<br />

”Em alturas críticas espera-se ainda mais de cada um de<br />

nós.”<br />

pag. 04

2<br />

Caixa de perguntas: as respostas<br />

Nesta e nas próximas edições vamos reproduzir as questões que os colaboradores colocaram anonimamente dentro das caixas<br />

de acrílico nas cantinas, num breve período em Maio.<br />

Este é mais um invulgar meio de comunicação interna entre chefias e colaboradores em prol da transparência e da coesão na<br />

empresa.<br />

Situação actual<br />

1 – Porque não é possível proceder<br />

com a aplicação do<br />

acordo de 2003 e antecipar<br />

a utilização dos downdays de<br />

2010?<br />

2 - Quais são os produtos aos<br />

quais nos podemos candidatar<br />

e quais são as nossas hipóteses?<br />

3 - Quais são as previsões para<br />

2010?<br />

4 - Tendo em conta que somos<br />

obrigados a tirar os downdays,<br />

porque é que vemos empresas<br />

externas a fazer trabalhos que<br />

poderiam ser feitos por nós?<br />

1<br />

2<br />

3<br />

4<br />

Essa foi exactamente a ideia inicial<br />

das negociações. Aumentar<br />

o acordo de 2003 dos downdays<br />

e utilizar mais do que os 22 dias<br />

de downday, se fosse necessário<br />

(como é o caso de 2009, infelizmente<br />

por causa da crise), o<br />

que signifi caria trabalhar apenas<br />

quatro dias por semana e utilizar<br />

alguns sábados para balancear o<br />

débito, não como overtime (pagamento<br />

por trabalho suplementar),<br />

mas num contexto de um contrato<br />

de 208 dias de trabalho.<br />

O compromisso no pré-acordo<br />

era ter pagamentos mais baixos<br />

de overtime (nível europeu) em<br />

seis sábados por ano, para balancear<br />

os custos dos downdays<br />

adicionais<br />

Primeiro que tudo, olhamos em<br />

frente para o sucesso do lançamento<br />

do sucessor da Sharan,<br />

àparte de sabermos que precisamos<br />

de um 4º produto para<br />

uma melhor utilização da nossa<br />

capacidade. Actualmente utilizamos<br />

40% (80.000 unidades/ano),<br />

no entanto a nossa capacidade<br />

é mais do dobro (185.000 unidades/ano).<br />

Nós apelamos a todas<br />

as oportunidades que “estão no<br />

mercado” - para o Audi Q3 (agora<br />

decidido para Barcelona) da<br />

mesma maneira que o fi zemos<br />

para o UP! (agora decidido para<br />

Bratislava). O nosso maior entrave<br />

são sempre os custos com a fl exibilidade<br />

causados pelo elevado<br />

pagamento de overtime (pagamento<br />

por trabalho suplementar)<br />

em Portugal.<br />

Actualmente ninguém pode dizer<br />

precisamente quando é que<br />

a crise que temos mundialmente<br />

irá acabar. Nalguns mercados,<br />

os governos estimularam as vendas<br />

de carros em 2009, através<br />

de prémios especiais, que ajudaram<br />

imenso a evitar situações<br />

mais complicadas nas fábricas em<br />

2009, mas a maioria destes programas<br />

de apoios governamentais<br />

às vendas acabarão ainda<br />

em 2009.<br />

Com toda a certeza, 2010 será<br />

um ano muito difícil e apenas o<br />

lançamento do sucessor do Sharan<br />

vai ajudar-nos a estabilizar a<br />

fábrica.<br />

Devido aos salários da Volkswa-<br />

gen <strong>Autoeuropa</strong> serem mais elevados,<br />

(representando mais de<br />

30% dos custos de fábrica), concentramo-nos<br />

na nossa fi losofi a<br />

de core business, ou seja no negócio<br />

central de produzir carros,<br />

transferindo muitos dos serviços<br />

para fornecedores. Fizemos o outsourcing<br />

de algumas actividades<br />

para empresas que conseguem<br />

fazer esses trabalhos, a preços<br />

mais baixos e criámos a A-Vision<br />

como um serviço da <strong>Volkswagen</strong>,<br />

uma empresa a baixos custos mas<br />

com a mesma qualidade esperada<br />

pela <strong>Volkswagen</strong>. A A-Vision<br />

é muito bem sucedida e não é só<br />

dentro da <strong>Volkswagen</strong> <strong>Autoeuropa</strong>,<br />

pois estão também a começar<br />

a apoiar outras empresas. Temos<br />

muitos outros fornecedores de<br />

serviços. Se falamos da <strong>Volkswagen</strong><br />

<strong>Autoeuropa</strong>, temos que falar<br />

no cluster da <strong>Autoeuropa</strong>, com<br />

inúmeras actividades.<br />

Recursos Humanos<br />

1 – É difícil de aceitar o<br />

trabalho aos sábados<br />

quando a empresa não<br />

oferece apoio social às<br />

famílias. Não há infantários<br />

ou centros de actividades<br />

para as crianças.<br />

Para quando uma solução?<br />

2 – Qual é a política actual<br />

para carros da empresa<br />

e abastecimentos<br />

de combustível?<br />

3 – Considerando o projecto<br />

da Onda 2 e optimizações<br />

na carga de<br />

trabalho, porque é que<br />

temos Chefi as que chefi<br />

am Departamentos com<br />

2 ou 3 pessoas? Não será<br />

a nossa estrutura de chefi<br />

as demasiado grande?<br />

4 – Que seguimento está<br />

a ser dado à carta de<br />

reclamação dos Especialistas,<br />

relativamente ao<br />

Strata e ao sistema de<br />

avaliação?<br />

5 – Quão fl exível é a empresa<br />

ao ponto de aceitar<br />

acordos mútuos com<br />

os colaboradores, com<br />

mais anos na empresa?<br />

1<br />

2<br />

3<br />

4<br />

5<br />

No acordo de Dezembro<br />

de 2008 existe o compromisso<br />

com a C.T., de procurar<br />

oportunidades para<br />

se construir uma creche<br />

nas imediações da fábrica<br />

e parque industrial. Este<br />

compromisso já foi alvo de<br />

alguns estudos e a Administração<br />

está em discussão<br />

com o Ministro do Trabalho<br />

e Segurança Social para<br />

criar essa infra-estrutura<br />

em breve.<br />

As chefi as têm direito ao<br />

leasing de dois carros e<br />

têm direito a combustível<br />

somente para o carro que<br />

a chefi a utiliza como carro<br />

da empresa, procedimento<br />

que segue a política do<br />

Grupo <strong>Volkswagen</strong>.<br />

Na Onda 2 do Sistema de<br />

produção <strong>Volkswagen</strong> “ KVP<br />

Cascata”, todos os processos<br />

e estruturas estão sobre<br />

investigação. O parâmetro<br />

normal para controle é de 5<br />

e 10 Departamentos OE ou<br />

5 a 20 pessoas. No entanto,<br />

estas regras são somente<br />

uma orientação que tentamos<br />

seguir o mais possível.<br />

O projecto, acordado entre<br />

colaboradores dos Recursos<br />

Humanos e membros da<br />

Comissão de Trabalhadores,<br />

está fi nalizado e será<br />

publicado brevemente.<br />

A empresa fez e faz acordos<br />

mútuos, mas sempre<br />

baseados nas suas necessidades<br />

ao longo do tempo.<br />

Se alguém deseja deixar a<br />

empresa por sua decisão<br />

pessoal porque tem uma<br />

melhor oferta de emprego,<br />

pode fazê-lo quando quiser.<br />

JUNHO | JULHO 09

3<br />

Editorial<br />

O resultado de uma negociação é o melhor compromisso para todos<br />

As negociações quando bem sucedidas, terminam sempre com um compromisso.<br />

E se houver uma imposição das posições de uma das partes,<br />

então não estamos perante uma negociação. Por isso, é muito importante<br />

para ambas as partes no início de cada processo negocial compreender<br />

quais são as suas intenções e porque é que defendem essa posição.<br />

Eu já conduzi quatro negociações na <strong>Volkswagen</strong> <strong>Autoeuropa</strong> e todas se<br />

regem pelo princípio de entendimento das posições de ambas as partes.<br />

Por isso, até à data, chegámos sempre a resultados que implicaram um<br />

compromisso. Mas era sempre o melhor compromisso para todos. Porquê?<br />

Porque em todas as negociações, a <strong>Volkswagen</strong> <strong>Autoeuropa</strong> era<br />

considerada o denominador comum.<br />

Mais concretamente, os postos de trabalho e o futuro da nossa empresa.<br />

A consciência de que estamos todos no mesmo barco!<br />

Será que conseguimos satisfazer todos com esses compromissos? Não,<br />

mas a grande maioria fi cou satisfeita! Assim funcionam os processos democráticos<br />

de decisão. Mas, desta vez não funcionou. Porquê? Será que<br />

negociámos um mau compromisso?<br />

Não creio! Acredito que o resultado da negociação de 5 de Junho corresponde<br />

exactamente às nossas necessidades para os próximos tempos,<br />

apesar de, pessoalmente, ter ambicionado ir mais longe. Mas não foi<br />

possível mais, i.e., mais fl exibilidade e por isso concordámos com o préacordo,<br />

uma vez que era o melhor compromisso.<br />

87% dos colaboradores votaram. É, sem dúvida, um índice de participação<br />

impressionante e muito importante e por isso, gostaria agradecer a<br />

todos os colegas que votaram no passado dia 17 de Junho.<br />

Qual a razão de 51% de votos contra o pré-acordo? Será que o préacordo<br />

era um mau compromisso? Não acredito. Porque com o compromisso<br />

do pré-acordo não estamos a sobrecarregar ninguém pessoalmente<br />

nem a <strong>Volkswagen</strong> <strong>Autoeuropa</strong>.<br />

Mas porque é que este compromisso não foi aceite pela maioria? Penso<br />

que não conseguimos esclarecer 51% dos nossos colaboradores sobre<br />

a importância actual deste<br />

compromisso para nós e para<br />

a <strong>Volkswagen</strong> <strong>Autoeuropa</strong>.<br />

Não conseguimos demonstrar<br />

a razão da necessidade deste<br />

acordo e como é que iríamos<br />

aplicá-lo. Mas, neste momento,<br />

estamos sem acordo, sem o nosso<br />

meio de auto-ajuda.<br />

O que vai acontecer agora?<br />

Desde o dia 17 de Junho que<br />

tenho sido muito questionado,<br />

recebido muitas sugestões e<br />

tenho-me apercebido de um<br />

sentimento de frustração. De alguma maneira, todos<br />

– dentro e fora<br />

da <strong>Volkswagen</strong> <strong>Autoeuropa</strong> - fi caram surpreendidos com o resultado.<br />

“A <strong>Autoeuropa</strong> já não é a <strong>Autoeuropa</strong>”. “A <strong>Autoeuropa</strong> perdeu a sua<br />

capacidade de controlo da sua situação”. “Brevemente a <strong>Autoeuropa</strong> irá<br />

reduzir produção”. Tantos rumores, tanta especulação.<br />

Mesmo sem acordo, sem a sua auto-ajuda habitual, a <strong>Volkswagen</strong> <strong>Autoeuropa</strong><br />

tem de continuar a trabalhar, isso é certo. Também é certo<br />

que teremos de continuar a trabalhar sem um compromisso, de acordo<br />

com as restantes regras. De acordo com regras menos fl exíveis e menos<br />

confortáveis. Para todos.<br />

Julius von Ingelheim<br />

Director da Área de Recursos Humanos<br />

Para sempre na nossa memória<br />

Reservado, mas sempre disponível para ajudar<br />

28.06.1960 – 26.06.2009<br />

Carlos Fernando Santos Miranda não chegou a completar os seus 49 anos pois faleceu (dois dias antes), vítima<br />

de doença prolongada.<br />

Estava connosco deste Julho de 1993, exercendo a função de Técnico de manutenção na Área de Montagem<br />

Final.<br />

Vivia no Barreiro e deixa a sua mulher e um fi lho de 20 anos. Em sua memória foi respeitado um minuto de<br />

silêncio pelos colegas da Área no dia 29 de Maio às 10h e às 17h.<br />

“Era uma pessoa muito reservada mas sempre disponível. Conhecia a zona e equipamentos do PDS como a palma<br />

das suas mãos, pois trabalhou lá dezasseis anos. Era muito responsável, focado no trabalho e não misturava<br />

a sua vida pessoal. Todavia, lembro-me várias vezes de o ouvir comentar na pausa do cafezinho o orgulho que<br />

sentia pelo fi lho já estar na Universidade” – recorda João Casimiro, seu colega na equipa D.<br />

Mais um colega a quem reconhecemos e louvamos o seu profi ssionalismo e dedicação à empresa. E esta é uma<br />

das melhores memórias que podemos ter dele.<br />

Ficha Técnica<br />

Publicação de:<br />

<strong>Autoeuropa</strong> - Automóveis, Lda.<br />

Quinta da Marqueza - 2951-510 Quinta do Anjo<br />

Responsável:<br />

Julius von Ingelheim<br />

Fotografia, pesquisa, redacção e visualização:<br />

Isabel Carimbo<br />

Cartoons:<br />

Alberto Pereira<br />

Colaboradores directos nesta edição:<br />

(ver junto dos artigos)<br />

Maquetização, fotocomposição e impressão:<br />

AlexandreGest, Lda.<br />

Tiragem:<br />

3 200 exemplares<br />

e-mail:<br />

isabel.carimbo@autoeuropa.pt<br />

www.autoeuropa.pt

4<br />

Entrevista com a Directora da Área de Finanças, Dinah J. Kamiske<br />

Qual é a nossa situação em 2009?<br />

O que podemos fazer para sermos competitivos no futuro?<br />

Muito se tem falado nas últimas semanas e meses, tanto nos órgãos de comunicação social como a nível governamental e inclusivamente internamente<br />

na nossa organização, sobre a crise mundial e mais especificamente a do sector automóvel. Claramente, o principal ponto em análise<br />

neste momento é o actual decréscimo do volume de produção, já referenciado na entrevista do Sr. Andreas Hinrichs na edição de Abril do nosso<br />

jornal, mas também na reunião de comunicação interna realizada a 18 de Maio.<br />

Qual é o impacto para a <strong>Volkswagen</strong> <strong>Autoeuropa</strong>,<br />

em termos financeiros, do decréscimo de volume?<br />

Dinah J. Kamiske: O decréscimo de volume de<br />

produção, infl uencia maioritariamente o custo de<br />

produção por carro e a produtividade. Uma fábrica<br />

como a <strong>Volkswagen</strong> <strong>Autoeuropa</strong> tem custos fi xos e<br />

custos variáveis. Os custos variáveis são directamente<br />

infl uenciados pelo volume de produção: menor<br />

volume signifi ca menor custo de transporte, menor<br />

custo de energia, etc. Relativamente aos custos fi xos<br />

a situação é diferente uma vez que se mantêm quer<br />

se produza mais ou menos unidades. Por exemplo, custos relacionados com os<br />

nossos edifícios, equipamentos, manutenção, seguros e depreciação. Se o volume<br />

diminui, o custo de produção por carro aumenta automaticamente. Em<br />

relação à produtividade a situação é semelhante, o que signifi ca que o número<br />

de carros produzidos por empregado irá automaticamente ser menor.<br />

Para o futuro, com os resultados obtidos com estas ferramentas não conseguiremos<br />

convencer a casa-mãe a decidir por um quarto modelo para a <strong>Volkswagen</strong><br />

<strong>Autoeuropa</strong>.<br />

De facto o pré-acordo negociado com a Comissão de Trabalhadores, mas que<br />

infelizmente a maioria dos colaboradores da <strong>Volkswagen</strong> <strong>Autoeuropa</strong> não aceitou<br />

na votação efectuada a 17 de Junho, seria uma oportunidade neste sentido.<br />

Logo, não foi dado um passo em frente no processo do aumento da nossa competitividade<br />

e no caminho para uma posição mais favorável na luta por novos<br />

produtos para a <strong>Volkswagen</strong> <strong>Autoeuropa</strong>.<br />

Qual é o impacto do decréscimo do volume em especial nos custos de mãode-obra?<br />

D.J.K. - Menor volume, normalmente signifi ca menos trabalho, e neste caso<br />

temos duas alternativas: ou produzimos menos dias, ou produzimos com menos<br />

pessoas. Com o acordo dos Down Days de 2003, encontramos já uma forma de<br />

“respirar” num corredor de 22 dias. E por favor tenham em mente que um down<br />

day é um dia de não produção pago. Em 2009 o volume já desceu tanto, que os<br />

22 dias de paragem já não conseguem balancear a perca de volume. Faz sentido<br />

esperar que estes custos adicionais sejam pagos pelos nossos clientes fi nais?<br />

Não. A fábrica <strong>Volkswagen</strong> <strong>Autoeuropa</strong> é responsável por encontrar compensações<br />

de custos que permitam ultrapassar esta situação crítica e fi nalmente ser<br />

capaz de alcançar os seus objectivos.<br />

Quais são efectivamente os objectivos estabelecidos para este ano?<br />

D.J.K.- Para o futuro da nossa fábrica temos que nos focar nos nossos custos de<br />

produção. No gráfi co podem observar o impacto das principais categorias de<br />

custos: custos de transporte, custos de mão-de-obra, gastos gerais de fabrico<br />

(pequenas ferramentas, material de manutenção, etc.) e depreciação.<br />

A elevada percentagem da depreciação está relacionada com o elevado montante<br />

que a casa-mãe decidiu investir na nossa fábrica (os 541 milhões de Euros).<br />

E este facto, devo evidenciar, representa os alicerces do futuro da <strong>Volkswagen</strong><br />

<strong>Autoeuropa</strong>. Para as outras três categorias, com um impacto total de 63% nos<br />

nossos custos de produção, é expectável que a <strong>Volkswagen</strong> <strong>Autoeuropa</strong>, assim<br />

como qualquer outra fábrica pertencente ao Grupo <strong>Volkswagen</strong>, apresente ano<br />

após ano melhorias nos processos e consequentemente que estes custos sejam<br />

optimizados. Especialmente com a actual crise fi nanceira e a redução de volume<br />

no ano corrente, as expectativas são mais exigentes para manter a nossa<br />

competitividade. Por esta razão de 2008 para 2009 a <strong>Volkswagen</strong> <strong>Autoeuropa</strong><br />

tem como objectivo 15% de redução dos gastos gerais de fabrico e o aumento<br />

da produtividade em 10% relacionada com mão-de-obra directa e indirecta.<br />

Prevê que consigamos alcançar esses objectivos e manter a nossa competitividade<br />

dentro do Grupo <strong>Volkswagen</strong>?<br />

D.J.K.- Alcançar os objectivos estabelecidos para 2009 é difícil mas não impossível.<br />

Signifi ca, para os custos de produção, identifi car ainda poupanças no<br />

valor de 95 Euros por carro. Através de ferramentas como o processo de KVP<br />

Cascata, todos podem e devem participar para encontrar soluções efectivas:<br />

Onda I, para optimização de processos nas actividades dos Operadores directos<br />

e Onda II, para eliminar sobreposições de funções nas áreas indirectas.<br />

A Onda III, com igual nível de importância na optimização do produto, ligada<br />

às actividades de lançamento antes do S.O.P. (importante para o lançamento<br />

de novos produtos) e a Onda IV direccionada para a cadeia logística com os<br />

fornecedores externos.<br />

Identifi car e eliminar desperdícios, todos os dias, é sempre importante para alcançarmos<br />

os nossos objectivos. E em alturas críticas, espera-se ainda mais de<br />

cada um de nós.<br />

Mas neste caso, a <strong>Volkswagen</strong> <strong>Autoeuropa</strong> já está a trabalhar no bom sentido.<br />

Porquê então a necessidade de aumentar a flexibilidade do horário<br />

de trabalho?<br />

D.J.K.- Para o ano de 2009, com o risco de mais reduções de volume, os Down<br />

Days e as actividades de KVP Cascata não serão sufi cientes para compensar as<br />

perdas adicionais, dado que não temos o dinheiro para pagar mais dias de não<br />

produção acima dos 22.<br />

Notas ao gráfico:<br />

» Custos de Produção: todos os custos de fabricação do veículo incorporados<br />

pela fábrica, indispensáveis à produção do mesmo, quer sejam incorporados<br />

directamente no produto fi nal (excluindo material de produção), quer sejam<br />

necessários unicamente como apoio à produção.<br />

» Custos de Transporte: todos os custos relacionados com movimentos logísticos<br />

da fábrica (recepção, armazenamento e movimentação de material e embalagens<br />

e transporte de material de produção vindo dos fornecedores externos).<br />

Exclui os custos de transporte e entrega dos veículos acabados.<br />

» Custos de Mão-de-obra: todos os custos relacionados com os colaboradores<br />

da <strong>Volkswagen</strong> <strong>Autoeuropa</strong>. Inclui os salários e todas as despesas associadas a<br />

cargo da empresa, como as obrigações sociais, prémios de seguros, transporte<br />

e alimentação.<br />

» Gastos Gerais de Fabrico: todos os custos necessários à fabricação dos veículos,<br />

mas que não são directamente incorporados no produto fi nal, como por<br />

exemplo, pequenas ferramentas, material de manutenção, material de escritório,<br />

roupas, etc.<br />

» Custos de Depreciação: é o custo que refl ecte a perda de valor dos activos da<br />

empresa (por exemplo dos edifícios e maquinarias) dado que à medida que os<br />

objectos envelhecem, sofrem desgaste ou tornam-se obsoletos. Permite ao mesmo<br />

tempo refl ectir o valor dos investimentos no custo de produção dos carros.<br />

Quais são os factores mais importantes para trazer novos produtos para<br />

a <strong>Volkswagen</strong> <strong>Autoeuropa</strong> e tornarmo-nos na fábrica mais atractiva no<br />

Grupo <strong>Volkswagen</strong> ?<br />

D.J.K.- Em primeiro, lugar os níveis de qualidade dos carros produzidos têm que<br />

cumprir e manter os requisitos standards do Grupo.<br />

Em segundo lugar, ter um “custo de produção por carro” competitivo dentro do<br />

Grupo <strong>Volkswagen</strong>. Não é viável continuarmos a ser ainda, por exemplo, duas<br />

vezes mais caros por unidade do que a Espanha e também mais caros do que<br />

as fábricas da <strong>Volkswagen</strong> na Alemanha. Uma das razões para esta diferença,<br />

é o facto de estarmos muito longe do centro da Europa. Muito do material incorporado<br />

nos nossos carros é partilhado com outros modelos da <strong>Volkswagen</strong><br />

produzidos nos países da Europa central. Esta situação traz-nos a desvantagem<br />

de custos de transporte muito elevados quando comparados com outras fábricas.<br />

Outro exemplo, como já tinha explicado, é o elevado impacto dos custos<br />

da depreciação.<br />

Mas mais uma vez: nós como fábrica temos de encontrar caminhos alternativos<br />

JUNHO | JULHO 09

5<br />

Entrevista com a Directora da Área de Finanças, Dinah J. Kamiske<br />

Qual é a nossa situação em 2009?<br />

O que podemos fazer para sermos competitivos no futuro?<br />

para balancear este tipo de desvantagens que a <strong>Volkswagen</strong> <strong>Autoeuropa</strong> tem<br />

quando comparada com as outras empresas Europeias do Grupo.<br />

Em terceiro lugar, ter efectivamente um mecanismo de banco de horas. Se necessitamos<br />

de parar em determinado período, porque não há procura, devemos<br />

ser capazes de recuperar a produção quando o mercado assim o deseja.<br />

Mas neste caso, sem custos adicionais.<br />

Basicamente com estes três factores de performance nós devemos convencer a<br />

nossa casa-mãe em Wolfsburg. Porque com um melhor uso da nossa capacidade,<br />

custos por carro competitivos e postos de trabalho seguros, a <strong>Volkswagen</strong><br />

<strong>Autoeuropa</strong> tornar-se-á na fábrica <strong>Volkswagen</strong> mais atractiva do Grupo.<br />

Caixa de perguntas: as respostas da Área de Finanças<br />

Foram colocadas algumas questões pelos colaboradores, relacionadas<br />

com a Área de Finanças, nas caixas disponibilizadas<br />

para perguntas à Administração, antes da reunião de<br />

comunicação de 18 de Maio. Aproveitamos a oportunidade,<br />

nesta segunda parte da nossa entrevista, para as esclarecer.<br />

Dos 541 milhões de Euros a investir anunciados para a <strong>Volkswagen</strong><br />

<strong>Autoeuropa</strong>, quanto é que já foi aplicado?<br />

D.J.K.- O investimento relativamente a este montante, tem vindo a ser<br />

realizado tal como previsto. Na sua maioria está a ser aplicado nas<br />

novas linhas e nos produtos construídos na <strong>Volkswagen</strong> <strong>Autoeuropa</strong>.<br />

Estamos no sentido certo tal como tem vindo a ser anunciado pelas<br />

diversas entidades envolvidas neste processo.<br />

Em relação aos subsídios cedidos por parte do Estado Português,<br />

qual é o compromisso por parte da <strong>Volkswagen</strong> <strong>Autoeuropa</strong> após<br />

receber esses subsídios?<br />

D.J.K.- À semelhança de qualquer contrato existem regras que devem<br />

ser cumpridas, caso contrário os subsídios têm de ser devolvidos ao<br />

Estado Português. Como exemplo dessas regras, refi ra-se a incorporação<br />

de mais fornecedores nacionais no nosso processo produtivo. Foi<br />

inclusivamente criado na <strong>Volkswagen</strong> <strong>Autoeuropa</strong> um departamento<br />

denominado R.S.O. (Regional Sourcing Offi ce – Equipa de Pesquisa e<br />

Desenvolvimento de Fornecedores Nacionais para o Grupo <strong>Volkswagen</strong>)<br />

com o objectivo de apoiar e fomentar a indústria de componentes<br />

automóveis em Portugal. Mas também consequentemente reduzir<br />

os custos de transporte que tanto penalizam a nossa estrutura de custos<br />

quando comparada com outras empresas do Grupo localizadas no<br />

centro da Europa, especialmente na Alemanha.<br />

Qual a razão pelo qual os resultados da companhia não são apresentados<br />

numa base anual?<br />

D.J.K.- Os resultados bem como outras informações sobre a situação<br />

da <strong>Volkswagen</strong> <strong>Autoeuropa</strong>, volume, vendas e investimentos são apresentados<br />

regularmente pela Administração. Estas mensagens são dadas:<br />

através de conferências de imprensa no início do ano relacionadas<br />

com os resultados do ano transacto, via reuniões de comunicação<br />

internas aos colaboradores e, claro, no Jornal da <strong>Autoeuropa</strong>. Mas<br />

existe espaço de melhoria na nossa estratégia de comunicação para<br />

evitar mal entendidos ou, pior ainda, más interpretações.<br />

Para que efeito foram usados nos anos transactos os resultados<br />

obtidos?<br />

D.J.K.- Em anos anteriores, estes resultados têm sido mantidos na<br />

<strong>Volkswagen</strong> <strong>Autoeuropa</strong> por forma a cobrir as necessidades de fi nanciamento<br />

da empresa, e assim minimizar o recurso ao crédito bancário.<br />

É normal também, parte do lucro ser distribuído sobre a forma de<br />

dividendos aos accionistas, tal como comparativamente acontece com<br />

o pagamento de juros num depósito bancário.<br />

Mas mais uma vez quero reforçar que efectivamente os nossos resultados<br />

são medidos dentro do Grupo <strong>Volkswagen</strong> pelo valor do custo<br />

de produção por carro. O custo por carro aumentou, devido não só à<br />

redução de volume mas também devido aos custos de lançamento de<br />

novos produtos e do aumento dos custos de depreciação relacionados<br />

com os novos investimentos. Às vezes tenho a sensação de que não há<br />

um entendimento claro que as reduções de custos alcançadas no âmbito<br />

do prémio de objectivos não são poupanças que geram dinheiro<br />

“para as nossas mãos” no fi nal do ano. De facto estas melhorias são<br />

reduções de custos que nos ajudaram nos últimos anos a alcançar os<br />

objectivos estabelecidos pela casa-mãe.<br />

Finalmente, gostaria que nos fizesse um resumo sobre a actual<br />

situação e as suas expectativas relacionadas com o segundo semestre<br />

de 2009.<br />

D.J.K.- Os primeiros seis meses do ano, permitiram-nos fazer uma boa<br />

gestão do programa de produção, garantindo desta forma a estabilidade<br />

a nível da organização da produção, recursos humanos e custos<br />

de produção.<br />

As medidas necessárias tomadas foram a terminação dos contratos<br />

dos 250 colaboradores de empresas de trabalho temporário no fi m<br />

de Fevereiro e o uso em média por colaborador, em mais de 70% dos<br />

22 Downs Days.<br />

No entanto, desde o início do ano que nos deparamos com vários<br />

riscos e, caso a crise fi nanceira se mantenha, como é expectável neste<br />

momento, esses riscos poderão vir a tornar-se mais sérios:<br />

- O risco de um decréscimo de volume adicional, especialmente relacionado<br />

com o Eos, cujo principal mercado é os Estados Unidos e que<br />

caiu drasticamente.<br />

- A situação fi nanceira crítica que alguns dos nossos fornecedores<br />

estão a atravessar, podendo acabar numa situação de insolvência,<br />

comprometendo desta forma o nosso volume de produção.<br />

- Os duros objectivos que temos que alcançar, apesar de já termos<br />

perdido mais de 30% do volume de 2009.<br />

Pelo facto de estarmos a usar neste momento somente 43 % da nossa<br />

capacidade instalada, e apesar do pré-acordo que representava uma<br />

situação de compromisso não ter sido confi rmado pelos colaboradores,<br />

a estratégia da fábrica continua a ser a da manutenção dos postos<br />

de trabalho. Foi num entanto necessário iniciar um processo de lay-off<br />

para minimizar tanto quanto possível os riscos fi nanceiros e perdas.<br />

2009 - <strong>Volkswagen</strong> <strong>Autoeuropa</strong>: volume de produção<br />

planeado e utilização da capacidade instalada<br />

Nota: 185 mil unidades correspondem à capacidade de produção anual instalada<br />

www.autoeuropa.pt

6<br />

Carroçarias: novo Director da Área<br />

Alberto Gavinhos, 41 anos, entrou para a <strong>Volkswagen</strong> <strong>Autoeuropa</strong> em 3 de Maio de 1993 como Especialista do Laboratório de Electrónica, reportando ao<br />

Pedro Maximino e a Paul Peterson.<br />

No dia 1 de Junho de 2009, assumiu a responsabilidade da direcção da Área de Carroçarias, ficando a reportar a Miguel Sanches, Director Geral de Produção.<br />

Vamos conhecê-lo um pouco melhor.<br />

Que responsabilidades tens a mais como Director de Área que não<br />

tinhas como Director de Produção?<br />

Assumo a responsabilidade também das Divisões de Manutenção/equipamento<br />

e Divisão de Engenharia de processo.<br />

O que gostas mais na tua profissão?<br />

O facto de se aliarem as componentes humana e técnica numa só profi<br />

ssão.<br />

Quais os teus lemas de trabalho?<br />

Melhoria continua, sustentabilidade, inovação e encarar todas as situações<br />

adversas como desafi os e oportunidades.<br />

Quais os teus hóbis?<br />

Bicicleta- aulas de RPM em ginásio; ciclo-turismo e xadrez.<br />

Qual é o teu agregado familiar?<br />

Vivo em Almada com a minha mulher Sofi a, de 37 anos, professora, e<br />

com o João, de 12 anos e a Inês de 9 anos.<br />

Qual a tua formação académica?<br />

Sou Engenheiro Electrotécnico desde 1991 (Instituto Superior Técnico).<br />

Fiz também o Programa CAGE (Curso avançado de gestão para executivos)<br />

da Universidade Católica em 2000. Neste momento estou a fazer<br />

o GEP ( Group Executive Program) da <strong>Volkswagen</strong>.<br />

Qual foi o teu primeiro trabalho?<br />

Formador de informática no INESC (Instituto Nacional de Engenharia de<br />

Sistemas e Computadores) em 1990.<br />

Qual a melhor “memória” que tens dos primeiros tempos na <strong>Volkswagen</strong><br />

<strong>Autoeuropa</strong>?<br />

A formação na Ford Hermosillo, México, deixou grandes memórias. Também<br />

a primeira vez que fui chamado a um domingo para uma avaria na<br />

fase de instalação das linhas do Clinching do MPV foi marcante.<br />

Se tivesses que resumir a <strong>Volkswagen</strong> <strong>Autoeuropa</strong> a alguém que<br />

não conhece a empresa, como o farias, em três linhas?<br />

A <strong>Volkswagen</strong> <strong>Autoeuropa</strong> é uma empresa de produção automóvel do<br />

Grupo <strong>Volkswagen</strong> onde trabalham cerca de 3000 colaboradores.<br />

Neste momento, produzimos o Sharan, o Alhambra, o Eos e o Scirocco.<br />

Promovemos uma cultura de excelência e de trabalho em equipa onde<br />

eu tenho o prazer e um grande orgulho em estar inserido.<br />

Percurso profissional<br />

3.05.1993-31.10.1995 Especialista de Manutenção, Laboratório de<br />

Electrónica (Área de Carroçarias)<br />

31.10.1995-28.02.1997 Superintendente de Manutenção, Área de Carroçarias<br />

28.02.1997-30.11.2000 Director de Manutenção das Áreas de Prensas e<br />

Carroçarias<br />

30.11.2000-31.03.2005 Director de Manutenção e Engenharia de Processo<br />

da Área de Carroçarias<br />

31.03.2005-31.12.2005 Director de Produção e Engenharia de Processo<br />

Eos, Área de Carroçarias.<br />

31.12.2005-31.05.2009 Director de Produção da Área de Carroçarias<br />

8-D: o curso que ensina o método de resolver problemas<br />

O curso 8-Disciplinas* consiste num método de 42 passos para resolver problemas e tomar decisões em equipa. É apoiado por um formato de relatório, a fim<br />

de assegurar um padrão na empresa.<br />

um problema real. Neste caso, foi o problema do VIN descentrado no<br />

cockpit do Scirocco”- Jorge Grave, formador.<br />

“- Ficamos mais conscientes de que os tempos de resposta que pedimos<br />

aos fornecedores para resolverem um dado problema não podem ser<br />

muitos curtos.” – Luis Paisana, Fábrica Piloto.<br />

“Esta ferramenta é positiva porque nos leva de encontro à causa-raíz<br />

dos problemas. O que gostei neste curso foi ver associar a teoria com<br />

um problema real. Fez-me ver que o método 8D é uma ferramenta poderosa<br />

para melhorar a Qualidade” - Nuno Monteiro, Área de Prensas/ Manutenção.<br />

8-D: o que significa?<br />

A formação em 8D abrange 70 colaboradores das Áreas de Produção,<br />

Qualidade e Fábrica Piloto, e teve a sua 6ª sessão no edifício 10, entre<br />

25 e 29 de Maio. A organização pertence ao Desenvolvimento, da Área<br />

de Recursos Humanos e o formador vem pela ATEC, mas é sobejamente<br />

conhecido pela maioria dos colaboradores: o ex colega (agora reformado)<br />

Jorge Grave.<br />

“ Perante um problema, temos que tomar acções correctivas temporárias,<br />

protegendo o cliente e assegurando o fl uxo dos produtos – uma<br />

linha de produção nunca deve parar! Este é a disciplina D3, um dos<br />

passos mais importante do método. No curso praticamos sempre sob<br />

Os 8-D é a sigla para oito “do” do verbo inglês “to do”. O método foi inventado<br />

pelo filósofo e professor universitário Dr. Benjamim Tregoe (1927-<br />

2005), no seu livro “The rational Manager” escrito em 1965. O método é<br />

hoje seguido por centenas de empresas em todo o mundo para resolução<br />

de problemas operacionais.<br />

D1 - formar equipa<br />

D2 - recolha de dados<br />

D3 - tomar acção correctiva temporária<br />

D4 - procurar as causas e efeitos<br />

D5 - testar a(s) causa(s)-raiz<br />

D6 - implementar acções correctivas permanentes<br />

D7 - prevenir reincidências<br />

D8 - elaborar relatório. Agradecimento dentro da equipa<br />

JUNHO | JULHO 09

7<br />

Exposição de carros <strong>Volkswagen</strong> antigos na Áustria<br />

Fui o único português a expor lá!<br />

Higino Nabeiro, 35 anos, foi o primeiro - e o único- português a expor um carro na prestigiada exposição de carros antigos organizada pela<br />

<strong>Volkswagen</strong>: a GTI Treffen, em Wörthersee, na Áustria, entre 21 e 23 de Maio.<br />

de clubes VW Golf nacionais e internacionais, e consegui arranjar tudo<br />

o que queria. E agora está perfeito! “<br />

“- Conduzi-o até à Áustria e voltei! Fiz ao todo 7.900 km! Demorei dois<br />

dias para lá e outros dois para cá! De todas as feiras internacionais de<br />

carros antigos, e inerentes ao culto <strong>Volkswagen</strong> a nível mundial, esta é<br />

a mais importante. São “carolas” coleccionadores de todo o mundo e a<br />

sua intenção não é a venda. É a mostra do genuíno. Quem frequenta<br />

este evento tem ´um olhar apurado´ como nós temos no Audit aqui na<br />

fábrica: ou seja, nenhum pormenor pode falhar.”<br />

Higino Nabeiro e o seu VW Golf MK1, pintadinho na cor “México beige” e com todos os equipamentos<br />

também de origem.<br />

Este colega trabalha connosco desde 1999 como Operador da zona Eos/<br />

Scirocco na URQ F3, onde se fazem os testes eléctricos e operações fi nais<br />

(offl ine).<br />

Nesta exposição, a maior parte dos participantes apresentou carros antigos<br />

da marca VW. É uma feira realizada já há 29 anos nesta vila, e este<br />

ano estiveram presentes cerca de 300 donos de <strong>Volkswagen</strong>s antigos.<br />

Restaurar um carro é só para conhecedores!<br />

Higino Nabeiro já tem o hobby de restaurar e preparar carros há alguns<br />

anos. Fá-lo na sua garagem, em Setúbal. Já restaurou um VW Golf II<br />

que foi premiado, e outros carros de coleccionadores. No ano passado<br />

começou a restaurar o seu Golf MK1 de 1982, com 150 mil Km, com que<br />

decidiu participar nesta exposição.<br />

“ Os Golf MK são conhecidos por “rabbit” (coelho). Quando o comprei<br />

estava muito mauzinho de chapa. Substituí painéis, refi z o cofre de motor,<br />

revi as peças do motor 1600D, pus os bancos estofados com o padrão<br />

que tinham e restituí-lhe algumas peças originais, como o volante, rodas,<br />

jantes BBS, espelhos etc. Conheço alguns entusiastas e coleccionadores<br />

Em 2010 levo um Scirocco!<br />

“-Para o ano também vou a esta Feira. E já sei com que carro: será um<br />

VW Scirocco MK1 da primeira série. Estou em fase de negociação de um<br />

velhinho de 1976, para depois o restaurar…”<br />

“- Nesta feira, houve uma revista inglesa, “Performance VW”, que distinguiu<br />

o meu carro com o prémio “Wörthersee spirit”. No dia 10 de Junho<br />

fui a Londres receber esse prémio!”<br />

“Houve muitos curiosos à volta do carro. E nas oito vilas ao redor do lago<br />

Wörthee vi passar centenas de <strong>Volkswagen</strong> de modelos antigos. Uma<br />

festa para os olhos!<br />

No recinto da feira, eu tinha de parar o carro de dois em dois minutos<br />

para o verem e fotografarem!”<br />

Antes (quando o comprou)<br />

Depois de restaurado<br />

Os VW Golf MK1 – ou melhor, os “Rabbit” foram produzidos entre 1974 e 1983 na fábrica de Wolfsburg,<br />

Alemanha. É o carro que representa a renovação da imagem da <strong>Volkswagen</strong> depois dos<br />

conceitos do Carocha e da VW Transporter (pão de forma).<br />

R.V.C.C.* 12º ano: “a empresa tem crescido convosco e vocês com a empresa”<br />

4 de Junho. Esta foi a constatação do avaliador externo do processo de R.V.C.C., professor Henrique Duarte, em relação ao grupo de nove trabalhadoresestudantes<br />

que completaram já os três meses de estudos com equivalência ao 12º ano do Ensino Secundário oficial. Pertencem a um grupo de 136 colaboradores<br />

da nossa fábrica que estão este ano a tentar esta equivalência.<br />

Na presença do coordenador do Centro de Novas Oportunidades do<br />

Seixal, e de duas professoras do R.V.C.C., o professor avaliador externo<br />

Henrique Duarte, foi chamando um a um os alunos para resumir o portfolio<br />

de trabalhos que cada um realizou em várias áreas de competências.<br />

Estes trabalhos escritos incidiram sobre um leque diversifi cado de<br />

temas: de âmbito social, técnico, experiências pessoais, profi ssionais, etc.<br />

e alguns tinham que ser escritos numa língua estrangeira.<br />

“Muitos parabéns pelo vosso esforço adicional na vossa formação. Esse<br />

é o caminho.” - Julius von Ingelheim, Director da Área de Recursos Humanos<br />

“Talvez seja um trampolim para a Faculdade de Engenharia. Posso agora<br />

concorrer através do exame nacional ou do sistema para maiores de 23<br />

anos. “ - António Antunes, 41 anos, Técnico de serralharia de cunhos e cortantes.<br />

“Há muitos anos que tinha deixado a escola. Foi difícil o arranque, mas<br />

depois cá estou! Foi uma valorização pessoal. “ - Rui Mateus, 35 anos, Operador<br />

da Área de Montagem Final<br />

“ O que me levou a inscrever foi pela mais valia pessoal e por poder<br />

mostrar aos meus fi lhos a importância da escola…e não fazerem o mesmo<br />

que eu fi z… Daqui para a frente? Vou avaliar os cursos e o tempo que<br />

tenho disponível…”- - Nuno Santos, líder de equipa da Área de Carroçarias<br />

Na mesa, os avaliadores. Na assistência, os primeiros nove colaboradores a fi nalizar o R.V.C.C.<br />

do 12º ano: António Antunes (Área de Prensas/Cunhos e Cortantes); Ricardo Cascalho (Área de<br />

Qualidade); José Garcia de Almeida (Área de Pintura); Rui Mateus (Área de Montagem Final);<br />

Vitor Raimundo (A-Vision, Logística); Nuno Santos (Área de Carroçarias); Bruno Lamas (Área de<br />

Montagem Final); Paulo Mota (Área de Montagem Final); Avelino Patinho (Área de Prensas/Cunhos<br />

e Cortantes).<br />

“Os formandos mostraram praticamente todos uma elevada capacidade<br />

de trabalhar em equipa, organização, métodos e responsabilidade.<br />

Nota-se que dão muito à empresa e que também já receberam muitos<br />

ensinamentos dela.” - Prof. Henrique Duarte, avaliador externo do processo<br />

R.V.C.C.<br />

* R.V.C.C. - Reconhecimento, Validação e Certifi cação de Competências<br />

www.autoeuropa.pt

8<br />

Scirocco para coleccionadores<br />

Cerca de cem alemães coleccionadores de carros “exclusivos” adquiriram um<br />

VW Scirocco especial, numerado, que foi produzido em Abril/Maio na nossa<br />

fábrica (semanas 14 a 21).<br />

Os Scirocco da “Collectors Edition” são uma réplica do carro apresentado<br />

mundialmente no salão de Genebra este ano. São pintados em branco pérola<br />

(Oryx White) e a motorização é 2.0 L TFSI 147kW.<br />

São lindos, não acham?<br />

Assentos em pele, cor “berry white”, fornecidas pela VanPro. Encosto de cabeça fornecido pela<br />

Grammer.<br />

Jantes cromadas “Lugano” do fornecedor Ronal,<br />

19”, em pneus 235/35 R19.<br />

A SAS forneceu o painel de instrumentos com<br />

frisos em 3Q7 e aplicações de trim em negro.<br />

Scirocco R de arrasar…<br />

20 de Maio<br />

Nas 24 horas de Nürburgring, na Alemanha, a <strong>Volkswagen</strong> deu a conhecer<br />

aos media o novo Scirocco R, o mais potente da família de coupés<br />

que produzimos na nossa fábrica. O R destaca-se pelo seu fantástico<br />

motor 2.0FSI turbo de 265 cv de potência (mais 60 cv do que nas versões<br />

normais!) e pela caixa manual ou automática. Permite uma aceleração<br />

dos 0 aos 100km/h em 6,5`` e uma velocidade máxima limitada de 250<br />

km/hora*. Consumo de 8,2 L gasolina sem chumbo/100 km. Emissões de<br />

CO2 de 194 g/km.<br />

Para além deste power todo, o Scirocco R conta com o diferencial autoblocante<br />

electrónico XDS e o chassis adaptativo (Dynamic Chassis Control)**<br />

que permite optar por três tipos de amortecimento: as suspensões<br />

Comfort, Normal e Sport.<br />

A imagem exterior também revela algumas alterações: um pára-choques<br />

dianteiro de grandes dimensões; a função de refrigeração dos travões<br />

e do motor; ailleron traseiro; faróis bi-xénon e LED; duas ponteiras<br />

de escape e jantes de liga leve de baixo perfi l “Talladega”de 18 ou 19<br />

polegadas, como opcional. Para fi nalizar, o interior vem com bancos<br />

desportivos e várias inserções de alumínio.<br />

A <strong>Volkswagen</strong> demonstrou durante a corrida de 24 horas em Nurburgring<br />

o potencial deste novo Scirocco R com a versão de corrida GT24<br />

de 315 cv de potência na versão a gasolina. Dois dos cinco carros em<br />

pista eram GT24 (na foto, o carro vermelho) que utilizaram gás natural<br />

como combustível, o que constitui uma estreia mundial neste tipo de<br />

provas. A potência desta motorização baixa para 300 cv mas traz a<br />

vantagem de ser substancialmente menos poluente<br />

Alguns dos Scirocco R foram conduzidos pelo Dr. U. Hackenberg, membro<br />

do Conselho de Administração da <strong>Volkswagen</strong>, com o pelouro do<br />

Desenvolvimento Técnico; pelo campeão mundial ralis, Carlos Sainz e<br />

pelo vencedor do Dakar deste ano, Giniel de Villiers.<br />

* Pesando apenas 152 kg, o propulsor do Scirocco R- que ganhou um prémio de<br />

“motor do ano”-, possui 4 cilindros reforçados e também os cilindros e câmaras de<br />

combustão reforçadas. Isto permite suportar o enorme torque controlado electronicamente.<br />

Poderia gerar até 300km/h se não tivesse que seguir as normas vigentes<br />

na Alemanha.<br />

A Peguform forneceu os painéis das portas em pele “berry white”. O resto do painel é igual ao dos<br />

carros de série.<br />

Eos no Estoril<br />

** Chassis desportivo pensado para o diferencial XDS. Este constitui uma extensão<br />

funcional do diferencial electrónico EDS e é integrado no sistema ESP, de modo a<br />

eliminar qualquer perda de tracção.<br />

O XDS compensa a tendência para o carro sair de frente, detectando-a rapidamente<br />

e corrigindo-a.<br />

O Eos na tenda VIP com, da esqª para a dtª, Dr. Fernando Monteiro, Administrador da SIVA;<br />

Dr. João Pereira Coutinho, Presidente do Conselho de Administração da SIVA; Engº Andreas<br />

Hinrichs, Director Geral da <strong>Volkswagen</strong> <strong>Autoeuropa</strong> e Engº José Duarte, Director Geral da<br />

marca <strong>Volkswagen</strong> na SIVA<br />

Maio<br />

A marca <strong>Volkswagen</strong> esteve presente no Ténis Estoril Open com os nossos<br />

VW Eos, como viatura ofi cial.<br />

Foram produzidos 25 Eos numa versão especial “Eos Estoril Open”, fornecida<br />

com um conjunto de malas exclusivas para descapotáveis e com a<br />

possibilidade de opção por toda a gama de motorizações, desde o 2.0<br />

TDI, 140CV (6,0l/100km) aos 1.4TSI, 122CV (6,7l/100km); 1.4TSI de 160 CV<br />

(6,7L/100km); 2.0L FSI Turbo de 200CV (8,2L/100km), e o poderoso 3.2 V6<br />

FSI (250CV, 9,2L/100km).<br />

JUNHO | JULHO 09

Sistema de Produção <strong>Volkswagen</strong><br />

KVP Cascata<br />

Estas duas páginas são dedicadas ao Sistema de Produção <strong>Volkswagen</strong>,<br />

nomeadamente à metodologia e à descrição das ideias dos colaboradores<br />

que participam nos workshops de melhoria contínua KVP<br />

Cascata. O objectivo do KVP Cascata é assegurar um processo produtivo<br />

robusto, estandardizado, que melhore a qualidade e aumente<br />

a produtividade, através da identificação de práticas que acrescentem<br />

valor, da redução de desperdício e de um balanceamento de<br />

operações eficaz.<br />

A selecção dos conteúdos destas duas páginas é da responsabilidade<br />

do Departamento de Sistemas de Produção (Direcção Geral de Produção).<br />

___<br />

* K.V.P. Kontinuierliches Verbesserungsprogramm. Programa de Melhoria Contínua<br />

Onda 1, passo 1<br />

Área de Carroçarias<br />

Aumento da produtividade e melhor aproveitamento<br />

do equipamento<br />

Antes<br />

Problemas de qualidade na aplicação do perno<br />

(stud) de massa em manual.<br />

Antes<br />

Com a remodelação do desenho e alterações em algumas unidades da estação 6020, foi possível<br />

efectuar todo o trabalho da estação 6000 na 6020 evitando deslocamentos entre estações e<br />

anulando todo o processo de manuseamento de peças que era feito na estação 6000.<br />

9<br />

Depois<br />

Aplicação de stud transferida para linha automática,<br />

eliminando pistola e equipamento de<br />

aplicação manual e melhorando bastante a<br />

qualidade do stud.<br />

Depois<br />

Antes<br />

Depois<br />

A linha de soldadura do compartimento do motor (Stirnwand) tem a<br />

particularidade de pertencer às linhas mistas, ou seja, tem a capacidade<br />

de produzir mais que um modelo. Neste momento, estão o Eos e o<br />

Scirocco.<br />

A equipa analisou os turnos de produção existentes na altura. As ideias<br />

de melhoria iam surgindo e sendo validades com a participação dos<br />

membros da equipa (URQ). Para além das melhorias descritas nas fotos,<br />

foram melhoradas as extracções de fumo locais e foram instalados carrinhos<br />

para aplicação de cola nas peças. Colocou-se ainda um escorrega<br />

de peças “trilogiq” para evitar deslocações necessárias dos Operadores<br />

entre duas estações.<br />

No fi nal, foi realizado um estudo mais aprofundado à estação 6010 pois<br />

esta ocupava 95% do tempo do turno de um Operador e era uma estação<br />

muito crítica em termos de qualidade. Verifi cou-se então que seria<br />

rentável e possível a automatização da estação, utilizando um robô de<br />

uma estação do MPV recentemente desactivada.<br />

Com todas as intervenções, melhorou em 20% a produtividade nesta<br />

linha!<br />

Equipa:<br />

Carroçarias Manutenção: Manuel Ribeiro; Pedro Maurício, António Manso,<br />

Rui Miranda, Filipe Tiago, Manuel Henriques, Rui Nunes, Nuno Gouveia, Carroçarias<br />

Produção: Gilberto Nascimento, Pedro Barros, Carlos Bilreiro, João<br />

Vieira, Vitor Lourenço, Custódio Gomes, Carlos Flamino, António Monteiro, Leandro<br />

Geirinhas, Sistema de Produção: Silvia Rosado, Planeamento: Jochen<br />

Hoffman.<br />

Antes<br />

Antes<br />

Depois<br />

Depois<br />

Antes<br />

Depois<br />

Antes<br />

Depois<br />

O Operador tinha que se dobrar para carregar<br />

bimanual da estação 6040 devido à<br />

posição da calha metálica no chão.<br />

Foi feito o roteamento da tubagem de ar e<br />

dos cabos eléctricos pelo chão, sem recorrer<br />

à calha metálica.<br />

O Operador tinha que se dobrar para carregar<br />

bimanual da estação 6040 devido à<br />

posição da calha metálica no chão.<br />

Foi feito o roteamento da tubagem de ar e<br />

dos cabos eléctricos pelo chão, sem recorrer<br />

à calha metálica.<br />

www.autoeuropa.pt

08 10<br />

Sistema de Produção <strong>Volkswagen</strong><br />

KVP Cascata<br />

Onda 1, passo 1<br />

Área de Carroçarias<br />

Scirocco Bodysides, pilar A: aumento da capacidade de produção<br />

A zona onde se produz o subconjunto do pilar A do Scirocco é composta<br />

por quatro dispositivos de fixação manual (jigs) e duas estações<br />

de aplicação de cola quente e fria. Com três Operadores por turno,<br />

a capacidade máxima desta zona era de 99 peças esquerdas e direitas<br />

por turno. Implementando os cinco elementos básicos da Onda<br />

1 Passo 1, o objectivo da equipa KVP Cascata foi o de aumentar a<br />

capacidade deste subconjunto. Com as melhorias abaixo referidas,<br />

aumentou-se a capacidade para 115, traduzindo-se num aumento de<br />

produtividade de 16%!<br />

Equipa:<br />

Carroçarias Produção: Carlos Cantante, José Correia, Eduardo Monteiro,<br />

Nuno Santos, Fernando Chula, Sidónio Guerreiro Ricardo Carvalho, Paulo<br />

Barreto, João Guerreiro, Carlos Neto, José Martins.<br />

Planeamento: Miguel Reixa, Planeamento logística: Jorge Rebola. Sistema<br />

de Produção: Sílvia Rosado.<br />

Antes<br />

Depois<br />

Diagrama de esparguete dos movimentos de trabalho dos Operadores antes e depois da intervenção.<br />

As alterações na zona foram:<br />

1º - Rotação dos jigs 3000 e 3050 (caixas a azul escuro e a azul claro) a 90º de forma a aproximar os dois jigs de cada lado e evitar stock intermédio<br />

entre as estações.<br />

2º - Alteração de layout logístico de forma a colocar as peças (1K8 809 621/622/623/624) mais perto possível da estação de cola.<br />

3º - Implementação de escorregas Trilogiq para o transporte directo das peças com cola para perto dos jigs 3000 e 3050, onde são colocadas.<br />

4º - Introdução de carrinhos ( ◙ ) onde o Operador coloca a cola nas peças, evitando manuseamento de peças e decantações.<br />

5º - Eliminação de stocks intermédios que eram colocados em caixas azuis ou no chão ( ◘ ).<br />

Depois de todas as alterações implementadas, o Operador 1 anda menos 1387 metros; o Operador 2, menos 3053 metros e o Operador 3, menos<br />

2653 metros!<br />

JUNHO | JULHO 09

Área de Carroçarias<br />

Reconhecimento às melhores equipas de Março e Abril<br />

A pequena cerimónia de entrega do troféu à equipa com melhor desempenho mensal - entre as vinte e oito existentes na Área - foi retomada<br />

em Março, depois de um interregno em Janeiro e Fevereiro, para redefinição das regras.<br />

Os melhores de Março<br />

Em Março, o troféu foi entregue a uma equipa à URQ FE1A, uma equipa dedicada<br />

aos MPV e que conta com quinze Operadores / Alinhadores e três Técnicos<br />

de Manutenção Integrada. As suas funções diversifi cam-se pela montagem/<br />

soldadura das portas, guarda-lamas, capô e tampa da mala e também pelos<br />

alinhamentos e soldadura MAG.<br />

Os melhores de Abril<br />

A equipa dos Laterais do Eos, BSC1, turno A, levou o troféu para a sua sala de<br />

equipa em Abril.<br />

Esta equipa conta com quinze Operadores, dois Técnicos de Manutenção Integrada,<br />

um Técnico de Qualidade e um Líder de Equipa. Da sua competência<br />

estão as funções de sub-montagens, soldadura Mag, aplicações de cola e o<br />

carregamento de estações manuais para produção dos Laterais completos do<br />

Eos, para além do o controlo de Qualidade destes ao longo das várias fases<br />

do processo.<br />

11<br />

António Araújo, Superintendente de Produção, entrega o troféu a Salvador Vidal, Líder da equipa.<br />

“Este é o primeiro troféu de 2009. Este ano, temos dois factores novos para o<br />

cálculo: “Verifi cações à URQ“ e “Factor Benefi ciante”. O primeiro tem um peso<br />

de 25% para o cálculo do ranking. A sua inclusão deveu-se à necessidade de<br />

dar mais importância à prevenção do que aos resultados. Se trabalharmos na<br />

prevenção, certamente que os resultados obtidos serão melhores. Nestas verifi<br />

cações existem 53 pontos a verifi car, distribuídos por Organização e Limpeza,<br />

Segurança, Verifi cações de Processo, TPM e Quadro de Equipa.<br />

O segundo, por ser um factor benefi ciante, não entra para o cálculo do ranking<br />

mas afecta-o positivamente, de acordo com a quantidade de “ideias de melhoria<br />

contínua” implementadas pela equipa nesse mês.” – explicou António Cabrita.<br />

Vitor Almeida, Superintendente de Produção do Body EOS, entrega o troféu de Abril a Luis Rocha,<br />

Líder da equipa BSC1A.<br />

De entre as equipas, esta obteve o melhor resultado em vários critérios: Segurança,<br />

Custos, Qualidade. Estão na direcção que precisam de tomar, ou seja,<br />

a de dominar os factores que podem controlar (…). Não podemos controlar os<br />

factores conjunturais, de volumes, mas podemos controlar os custos, a soldadura,<br />

o absentismo. Penso que estamos no bom caminho para continuarmos a ser<br />

uma fábrica positiva e produtiva.” - Vitor Almeida, Superintendente de Produção.<br />

“Existe um critério a que poucas URQ estão a olhar: o “Factor benefi ciante”.<br />

Cada ideia de melhoria implementada vale 20 pontos a abater. Quantos menos<br />

pontos as URQ conseguirem no total dos critérios, melhor o seu lugar no<br />

ranking!” - António Cabrita, Superintendente de Produção<br />

José Fonseca, Domingos Tripa, Rogério Oliveira, Luis Prata, João Botelho, A.Fortunato, Paulo Guerreiro,<br />

João Soeiro, Paulo Meseiro, Flávio Frazoa, André Martins, Daniel Penas, Marco Russo, Carlos<br />

Raposo e Drissa Bouaré.<br />

Esta equipa, em Março, fi cou com todos os critérios dentro do objectivo mas,<br />

acima de tudo foi muito boa nos critérios de: Custos, Segurança e Reparações<br />

Mecânicas” - António Cabrita, Superintendente de Produção.<br />

“ Os próximos meses vão ser um grande desafi o para esta equipa, pois passámos<br />

para eles as operações manuais de alinhamento das carroçarias que,<br />

como todos sabem, têm um peso muito grande na auditoria diária fi nal de<br />

qualidade. Esperemos que consigam continuar a demonstrar o vosso bom trabalho!”<br />

– Alberto Gavinhos, Director da Área de Carroçarias.<br />

URQ FE1A: porque ganhou em Março?<br />

Critérios 2009<br />

Objectivo<br />

(máximo)<br />

Alcançado<br />

A equipa vencedora de Abril, a URQ BSC1A.Da esquerda para a direita temos José Pimpão, Jaime<br />

Jesus, Jacinto Batista, João Correia, João Sobral, Pedro Matos, Paulo Almeida, João Bravo, Denilson<br />

Festraits, Sérgio Ramião, Luciano Pontes, Luis Rocha, Ivo Prata Adaury Cavalcante, Valdinei<br />

Lopes, Fábio Rato, Alexandre Lopes, Orlando Alves, Pedro Caleira e Pedro Escórcio. Ausentes na<br />

foto Adriano Pardim (T.A) e Sérgio Machado (T.C)<br />

URQ BSC1A: porque ganhou em Abril?<br />

Critérios 2009<br />

Objectivo<br />

(máximo)<br />

Alcançado<br />

Custos Gastos máximos em materiais NPM € 2.105 € 1.224 Custos Gastos máximos em materiais NPM € 5.245<br />

€ 4.643<br />

Segurança Dias perdidos/mês 0,18 0 Segurança Dias perdidos/mês 0,25<br />

0<br />

Qualidade Reparações em Metal Finish por 1000<br />

carros | Reparações mecânicas por 1000 carros<br />

Produtividade<br />

Horas por carro (Verbrauchte Zeit VBZ)<br />

Verificação à URQ não conformidades<br />

• Organização e Limpeza<br />

• Segurança: utilização equipamentos/vestuário segurança,<br />

estado dos equipamentos de trabalho<br />

• Verifi cação do processo: equipamentos em condição<br />

para produzir peças dimensionalmente correctas<br />

• TPM: Cumprimento de rotinas de manutenção<br />

• Quadros de equipa: informação actualizada<br />

Factor penalizante nas auditorias Body in white<br />

CP5 e Audit Final de CP8<br />

Factor beneficiante Nº de ideias de melhoria<br />

implementadas<br />

9,9<br />

5<br />

6<br />

0,7<br />

Qualidade Reparações em Metal Finish por 1000<br />

carros | Reparações mecânicas por 1000 carros<br />

Produtividade<br />

Horas por carro (Verbrauchte Zeit VBZ)<br />

1,74 1,58<br />

1,74<br />

1,33<br />

Verificação à URQ não conformidades<br />

• Organização e Limpeza<br />

• Segurança: utilização equipamentos/vestuário segurança,<br />

5 estado dos equipamentos de trabalho<br />

4<br />

• Verifi cação do processo: equipamentos em condição<br />

5<br />

2<br />

para produzir peças dimensionalmente correctas<br />

• TPM: Cumprimento de rotinas de manutenção<br />

• Quadros de equipa: informação actualizada<br />

1 falha A = 30 pontos<br />

1 falha B = 15 pontos<br />

1 falha C1 (em CP8)<br />

= 15 pontos<br />

vermelho: resultados aquém do objectivo | verde: resultados positivos<br />

0<br />

Factor penalizante nas auditorias Body in white<br />

CP5 e Audit Final de CP8<br />

1 ideia = 20 pontos 0 Factor beneficiante Nº de ideias de melhoria<br />

implementadas<br />

4,1<br />

2,5<br />

1 falha A = 30 pontos<br />

1 falha B = 15 pontos<br />

1 falha C1 (em CP8) =<br />

15 pontos<br />

vermelho: resultados aquém do objectivo | verde: resultados positivos<br />

1,47<br />

0,97<br />

1 ideia = 20 pontos 0<br />

www.autoeuropa.pt<br />

0

12<br />

Área de Montagem Final<br />

Comportamentos de excelência perante a Qualidade.<br />

O reconhecimento de nós todos!<br />

As chefias da Área de Montagem Final reconheceram quatro Operadores pela sua atitude construtiva em relação à Qualidade. E todos nós na<br />

empresa também reconhecemos o seu mérito!<br />

Em Junho, cada colaborador recebeu um “Certificado de Reconhecimento” cheque Sonae Sierra de €125.<br />

Atenção aos sufixos!<br />

“Isto vem sem a borracha!”<br />

Rui Domingos, zona B, turno A.<br />

Em 31 de Março, este Operador detectou um erro de montagem nos motores<br />

1,4L Turbo, nos 4 dígitos que os identifi cam nas fábricas (SORT). O<br />

motor Eos (sufi xo EL), por erro logístico, chegou à linha com a informação<br />

para ser montado num carro Scirocco (sufi xo DL).<br />

Concentração nas operações e nas inúmeras variantes que podem induzir<br />

em erro. Um comportamento de Excelência!<br />

Mas isto não é para nós!<br />

António Vilhena, zona D, turno A<br />

Em Março, este colega ao iniciar um novo rack de calhas do cofre do<br />

motor, apercebeu-se que todas elas, cerca de 220, não traziam o vedante<br />

de borracha no rebordo. Caso não fosse detectado depois na<br />

estação de montagem (Point of fi t), só seria detectado no fi nal, no teste<br />

de estrada ou no teste de água, obrigando os carros a serem retrabalhados.<br />

A sua concentração no trabalho foi decisiva. Um comportamento de<br />

excelência!<br />

“ Isto não pode seguir assim!”<br />

Nuno Traguedo, zona F, turno A<br />

Nélson Sabina, zona C, turno A.<br />

No dia 24 de Março, a estação 37 recebeu caixas com fi chas para o VW<br />

Golf em vez de fi chas para o VW Eos ou VW Scirocco. Pior: a peça pode<br />

ser montada nestes dois carros e, se não fosse este colega chamar o seu<br />

Líder de Equipa para o alertar do erro de fornecimento, teria mesmo<br />

sido montada, originando demora no processo de fi nalização de carros<br />

e causando custos adicionais com o retrabalho de reposição das fi chas<br />

originais.<br />

Poder de observação e domínio das peças à sua responsabilidade. Um<br />

comportamento de Excelência!<br />

No dia 20 de Fevereiro, este colaborador detectou que a cablagem<br />

do tweeter dentro do painel da porta do Scirocco vinha danifi cada, e<br />

alertou o Líder de Equipa. A sua reacção permitiu a recuperação ainda<br />

dentro da fábrica de todos os Scirocco afectados e também desencadear<br />

uma acção de contenção por parte do fornecedor.<br />

Gostar de aprender e de conhecer aquilo em que se trabalha. Envolvimento<br />

e dedicação. Um comportamento de Excelência!<br />

Campeões no Eos!<br />

23 de Maio<br />

Mais de cem mil pessoas viram os nossos trinta VW Eos desfi lar pelas ruas<br />

de Wolfsburg, transportando a equipa de futebol vencedora da Liga alemã, o<br />

VFL Wolfsburg. Para os fãs que não conseguiram bilhete para o estádio Arena,<br />

havia grandes écrans de televisão nas ruas para poderem seguir os grupos musicais<br />

que actuaram no palco, entre eles os hip hop/rockers “Reefer Madness”<br />

vencedores do concurso de talentos, patrocinado anualmente pela <strong>Volkswagen</strong><br />

Sound Foundation. Os campeões também subiram ao palco para receberem a<br />

taça da Bundesliga, depois de alinharem no corso, juntamente com o Presidente<br />

do Grupo, Dr. Martin Winterkorn, o Director de Comunicação, Stephan Grühsem,<br />

o Presidente da Comissões de Trabalhadores do Grupo, Bernd Osterloh,<br />

etc.<br />

O presidente da Câmara de Wolfsburg, proclamou “Wolfsburg é o local onde<br />

se fazem os melhores carros do mundo e onde se faz o melhor futebol da Alemanha!”....<br />

A equipa irá disputar a Liga dos campeões europeus 2009-2010.<br />

JUNHO | JULHO 09

13<br />

Área de Qualidade<br />

Reuniões de responsáveis pelo Audit foram aqui<br />

Realizaram-se este ano na nossa fábrica duas das reuniões mais importantes da Área de Qualidade a nível internacional do Grupo: os Ringvergleich<br />

(circulo de comparação). De 25 a 29 de Maio foi a reunião de Supervisores de Audit de todas as fábricas <strong>Volkswagen</strong> no e de 15 a<br />

19 de Junho foi a reunião de Auditores das fábricas da <strong>Volkswagen</strong> na Europa Ocidental.<br />

Ringvergleich de Supervisores Audit<br />

Estiveram presentes os Supervisores de Audit de Sant’ Ágata Bolognese,<br />

Neckarsulm, Shanghai, <strong>Autoeuropa</strong>, Emden, Poznan, Bugatti, Anchieta,<br />

Taubaté, Curitiba, Resende, Zwickau, Dresden, Bentley, Hannover, Pacheco,<br />

Bratislava, Wolfsburg, Martorell, Ingolstadt, Bruxelas, Changchun,<br />

Pamplona, Uitenhage, Gyor, Mlada Boleslav, Puebla, Kaluga, Versuchsbau<br />

e também três representantes da equipa centrald e Wolfsburg (Konzern<br />

team).<br />

Esta reunião realiza-se todos os anos numa fábrica convidada pelo Konzern<br />

Team. Este ano fomos nós os contemplados, e fi zémo-lo com muito<br />

orgulho e dedicação. É um acontecimento muito importante que marca<br />

a “vida” do Audit e que leva a imagem da fábrica organizadora para<br />

todo o mundo. È por isso essencial que tudo corra da melhor forma e<br />

sem falhas de organização. Estes encontros servem essencialmente para<br />

fazer uma retrospectiva do ano anterior, corrigir algumas situações que<br />

não estejam bem, trocar experiências entre os participantes, receber instruções<br />

de como actuar no ano seguinte relativamente às mais diversas<br />

situações do Audit e decidir como actuar nas fábricas.<br />

A agenda de trabalho<br />

Realizou-se na sala Sharan e começou com as boas vindas do nosso Director<br />

de Área, Uwe Harnack. Seguiu-se uma apresentação da fábrica<br />

pelo Director do Departamento de Audit, Dieter Kramer. A agenda de<br />

trabalhos incluiu uma análise dos resultados das fábricas em que algumas<br />

foram alertadas para situações que devem ser corrigidas. Depois<br />

foi-nos apresentado o novo conceito “Luther II”, onde analisámos a relevância<br />

para o cliente relativamente aos problemas encontrados nas Auditorias,<br />

o princípio do mensurável e da compensação relativamente às<br />

falhas “B”. Foram apresentados alguns sistemas de avaliação dos “Black<br />

Bodies” e recebemos instruções de como proceder sobre este tema. Foinos<br />

apresentado também um novo Audit, o Audit de rebarbas, que é<br />

feito a peças plásticas. Foram discutidas e elaboradas novas formas de<br />

avaliação/certifi cação de novos Auditores.<br />

Importante foi também a comparação entre os produtos <strong>Volkswagen</strong> e<br />

produtos da concorrência, onde analisamos diversos pontos importantes.<br />

Vimos também as novas guias do Audit que brevemente serão implementadas<br />

em todas as fábricas do grupo. Foi feita uma abordagem ao<br />

novo sistema de introdução de dados de Audit e a todas as alterações e<br />

novos gráfi cos que vão fazer parte deste novo programa.<br />

Fez parte também desta reunião, a preparação do Ringvergleich dos<br />

Auditores.<br />

Todas as auditorias e testes foram analisadas, classifi cadas, corrigidas e<br />

discutidas pelos elementos do “Konzern Team”.<br />

Dependendo da classifi cação dos testes e Auditorias feitas assim será a<br />

informação do “Konzern Team” sobre a continuação ou não do Auditor<br />

no seu trabalho de Auditar na respectiva fábrica.<br />

Foram dois eventos que deram muito trabalho a organizar, mas valeu a<br />

pena porque o feedback de todos os colegas que participaram foi muito<br />

positivo. Para além de terem agradecido e elogiado toda a organização,<br />

não se pouparam em elogios sobre a nosso fábrica quanto a limpeza e<br />

organização. Estes elogios são algo de que nos devemos orgulhar, pois<br />

vêm de pessoas que conhecem muitas realidades de outras fábricas.<br />

Não posso deixar de salientar que o êxito que estes dois eventos tiveram<br />

não seria possível sem o apoio dos dois colegas do Audit Final Alberto<br />

Pereira e Ricardo de Sá, que me ajudaram em toda a organização; o<br />

apoio das áreas de produção que se prestaram a fazer uma pequena<br />

visita guiada; o apoio das colegas das Relações Publicas que nos apoiaram<br />

na preparação; o apoio da Sodexo, que serviu as refeições e o da<br />

Luisa Todi que fez o transporte de todos os participantes.<br />

Texto de: Manuel Falcão - Área de Qualidade/ Audit<br />

Líderes de equipa<br />

Auditores<br />

Ringvergleich de Auditores da Europa Ocidental<br />

O “Ringvergleich” de Auditores é dividido em 4 zonas, para facilitar a<br />

barreira da língua. É feito um na Europa de Leste, outro na Europa Ocidental,<br />

outro na Ásia e outro na América do Sul. Em todos, são abordados<br />

os mesmos temas.<br />

No que foi realizado aqui, estiveram presentes colegas das fábricas<br />

de: Sant’ Ágata Bolognese, Neckarsulm, <strong>Autoeuropa</strong>, Emden, Zwickau,<br />

Dresden, Bentley, Hannover, Wolfsburg, Martorell, Ingolstadt, Bruxelas,<br />

Pamplona, Gyor e dois representantes do Konzern Team de Wolfsburg.<br />

Esta reunião foi realizada na sala de entregas no edifício 10, onde colocámos<br />

vários carros do Grupo para serem analisados pelos Auditores.<br />

Tal como na reunião de Supervisores, foi apresentado o novo conceito<br />

“Luther II”, seguido de um teste escrito sobre as regras do Audit. Foi também<br />

apresentado o novo Audit de rebarbas. Os Auditores foram reunidos<br />

e distribuídos pelos veículos, em grupos de dois, e fi zeram auditorias<br />

específi cas para encontrar falhas que tinham sido “fabricadas” nos veículos.<br />

Posteriormente, foi feito outro teste escrito sobre as guias do Audit.<br />

www.autoeuropa.pt

14<br />

Um Autoeuropeu na VW Taubaté, Brasil<br />

João Ferra Silva fez 48 anos no dia 2 de Abril e celebrou-os no Brasil, com a sua mulher e três filhas; Carmen, Joana e Ruth.<br />

João Ferra Silva fez<br />

48 anos no dia 2 de<br />

Abril e celebrou-os<br />

no Brasil, com a sua<br />

mulher e três fi lhas;<br />

Carmen, Joana e<br />

Ruth.<br />

È dos colegas mais<br />

antigos da <strong>Volkswagen</strong><br />

<strong>Autoeuropa</strong>.<br />

Entrou dia 1 de Outubro<br />

de 1992 como<br />

Superintendente<br />

da Área de Pintura,<br />

função que exerceu<br />

até 1996. Até 2003,<br />

exerceu o cargo de<br />

Director de Área da<br />

Pintura e depois de<br />

Director da Área de Planeamento e Infra-estruturas<br />

“- Em Setembro de 2003 vim com o grupo da task force para o Brasil. Em Janeiro<br />

de 2007, fui nomeado Director de Manufactura e Logística da fábrica de<br />

<strong>Volkswagen</strong> de autocarros e camiões em Resende. E agora, desde o dia 1 de<br />

Abril, estou como Gerente Executivo da Manufactura de Taubaté.”<br />

Como resumirias o teu trabalho em Resende?<br />

Foi um grande desafi o profi ssional. A logística operava a 10% e este foi mesmo<br />

o grande desafi o. Trazendo o volume de 145 unidades para 240 em dois turnos,<br />

num espaço muito curto de tempo e sem investimentos. O mercado crescia mais<br />

rápido do que a capacidade dos fornecedores. No fi nal, foi o arrancar com o<br />

terceiro turno.<br />

Quais os pontos positivos?<br />

O contacto permanente com as Vendas, pois o mix, (as múltiplas versões dos<br />

modelos) é enorme e manter as quotas de mercado obriga a grande fl exibilidade<br />

da fábrica. Era necessário a fazer crescer a capacidade dos fornecedores e<br />

da fábrica a um ritmo louco!<br />

Outro ponto positivo: o sistema modular, em que o fornecedor da peça é também<br />

responsável pela montagem da mesma.<br />

Porque é que não são exportados para a Europa?<br />

O camião da <strong>Volkswagen</strong> foi apenas desenhado para os mercados emergentes.<br />

Além disso ainda vamos no motor EURO III quando a legislação na Europa já<br />

obriga a usar o motor EURO V.<br />

Quantos colaboradores tem a fábrica de Resende e em quantos turnos trabalham?<br />

Tem cerca de 4000 pessoas, contando toda a mão de obra que entra na<br />

fábrica e agora trabalha outra vez a dois turnos. . A Engenharia é 100% em<br />

Resende.<br />

Todavia, devido ao sistema de fornecimento modular, em que os fornecedores<br />

entregam as suas próprias peças na linha e as montam, os trabalhadores da<br />

<strong>Volkswagen</strong> são apenas 598 contando com a Engenharia e Vendas !<br />

Ganhaste o prémio “atitude carioca”. O que é?<br />

É um prémio que homenageia as empresas e personalidades do estado do Rio<br />

de Janeiro que se tenham destacado no desenvolvimento sócio económico da<br />

região.<br />