Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

MAKALE<br />

71<br />

ihracatı 2017 yılının aynı dönemine göre %7,7 artış ile<br />

8,8 milyar dolar olmuştur. Zaman faktörünün küresel<br />

pazarlarda bir rekabet unsuru olarak değerlendirilmesi,<br />

işletmelerin üretim planlama ve yönetim faaliyetlerine<br />

zaman esaslı bir temel kazandırmaktadır.<br />

Değişen ve gelişen müşteri istek ve beklentilerinin<br />

odağında çok çeşitli modellerdeki siparişler, hızlı bir<br />

sevkiyat, yüksek kalite ve düşük maliyet gibi değişik<br />

faktörler yer almaktadır. Bu faktörlerin etkin yönetimi<br />

tüm üretim kaynaklarının ve zamanın en üst<br />

düzeyde verimliliği ile mümkündür. Bu bağlamda<br />

konfeksiyon üretiminde zaman verimliliğini artıracak<br />

çeşitli çalışmaların gerçekleştirilmesi ve sürdürülmesi<br />

bir zorunluluk olarak değerlendirilmektedir [4].<br />

Verimlilik, girdi ile çıktının oranı olarak tanımlanmaktadır.<br />

Bir kurumun verimliliğini etkileyen etmenler<br />

oldukça fazladır ve hiçbir etmen diğerlerinden<br />

bağımsız değildir. İşletmelerde verimliliği artırma sorunu<br />

eldeki kaynakların en iyi şekilde kullanılması ile<br />

çıktıyı artırma şeklinde değerlendirilmektedir. Eldeki<br />

kaynaklar ; en basit tanımla, malzeme (hammadde<br />

ve sarf malzemeler) , personel (emek), donanım<br />

(makineler vb. gibi) ve metot (üretim şekli, servis vb.<br />

gibi) şeklindedir. Yüksek verimlilik, aynı miktarda<br />

kaynaklarla daha çok üretmek ya da aynı girdiyle<br />

daha çok çıktı üretmektir [5]. Verimlilik genel olarak<br />

üretim süreci sonunda elde edilenlere bu sonucu<br />

elde etmek için üretim sürecine alınanlar, bir başka<br />

deyişle çıktılarla girdiler arasındaki bir katsayı, bir<br />

orandır. Çıktılarla girdiler arasındaki oranın fiziksel<br />

ya da parasal ifade edilişidir. Montaj hatları, üretimi<br />

yapılan iş parçalarının bir istasyondan diğerine<br />

hareket etmesiyle meydana gelen sistemlerdir. İş<br />

parçası üzerinde yapılması gereken görevlerin istasyonlara<br />

ataması yapılarak, istasyonlardaki her bir işçinin<br />

iş parçaları üzerinde daima aynı işlemleri yapması<br />

sağlamaktadır. Böylece üretim ortamındaki<br />

zaman ve iş gücü kaybı ortadan kaldırılmış veya en<br />

aza indirilmiş olmaktadır. Görevler arasındaki öncelik<br />

ilişkileri dikkate alınarak istenen bir performans<br />

ölçütünü en iyi şekilde görevlerin istasyonlara atanmasına<br />

montaj hattı dengeleme adı verilmektedir.<br />

Bu performans ölçütleri genellikle istasyon sayısının<br />

veya çevrim süresinin en küçüklenmesidir. Montaj<br />

hattı dengeleme çalışmaları model sayısı yönünden<br />

tek modelli, çok modelli ve karışık modelli;<br />

yerleşim düzeni yönünden düz hatlar, U-tipi yerleşim<br />

ve paralel hatlar şeklinde sınıflandırılmaktadır. İşin<br />

yapısına göre ise manuel ya da otomatik olarak ikiye<br />

ayrılmaktadır. Manuel hatlarda ürün son istasyona<br />

ulaşana kadar ve bir ürün olarak çıkana kadar<br />

çoklu istasyonlar vardır. Her istasyonda toplam iş yükünün<br />

bir bölümü, bir veya daha çok işçi tarafından<br />

yapılmaktadır. İnsan unsurunun ön planda olduğu<br />

bu çeşit montaj hatlarında dengeleme yaparken,<br />

otomatik hatlara göre daha çeşitli kriterleri dikkate<br />

almak gerekmektedir [7]. Bu çalışmada Akar<br />

<strong>Tekstil</strong> Firmasında iş etüdü çalışması yapılmıştır. Bu<br />

kapsamda standart zamanlar, yetkinlik planları, hat<br />

dengeleme çalışmaları gerçekleşmiştir. Çalışmada<br />

amaç, konfeksiyon işletmelerinde seçilmiş bir ürün<br />

üretimdeki tüm işlerin dizgisel olarak kaydedilmesi<br />

ve verimsiz sürelerin ortadan kaldırılması araştırmasıdır.<br />

Aynı zamanda firma bünyesinde bulunmayan<br />

yetkinlik planları oluşturulup üretimin daha planlı<br />

ilerlemesi sağlanacaktır. Firmanın iç üretiminde<br />

standart zamanlar dosyası oluşturularak bantlara<br />

verilen modeller için referans oluşturulacaktır.<br />

MATERYAL METOD<br />

1.1. Materyal<br />

Bu çalışmada etüt edilen iş 800 üzerinde makine<br />

operatörü bulunan konfeksiyon işletmesinde<br />

gerçekleştirilmiştir. İşletmede günlük çalışma süresi<br />

8 saat ve haftada 1 gün tatil yapılmaktadır. Bu<br />

işletmede planlama birimi, müşteri temsilcisi birimi,<br />

modelhane birimi, aksesuar satın alma birimi,<br />

kumaş satın alma birimi, kesimhane birimi, dikimhane<br />

birimi, paketleme birimleri bulunmaktadır. Bu<br />

çalışma dikimhane bölümünde gerçekleştirilmiştir.<br />

İşletme de mevcutta 17 adet bant olup bantlarda<br />

ortalama 35 makine operatörü ve 3 ayakçı bulunmaktadır.<br />

Her bantta 1 usta ve usta yardımcısı da<br />

mevcuttur. Pilot bant seçilip 4 ay boyunca bandın<br />

diktiği modeller ve verimliliği takibe alınmıştır.<br />

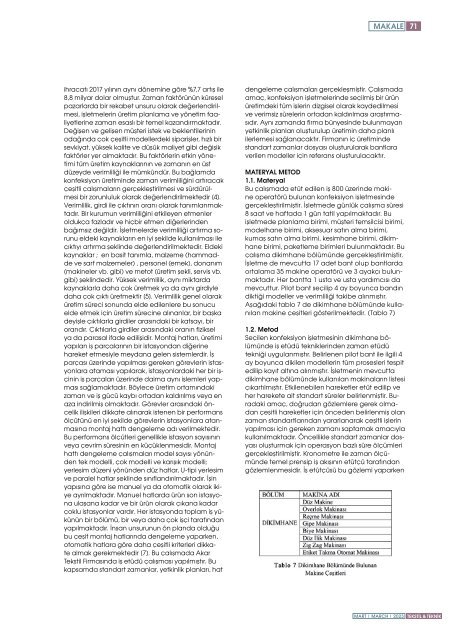

Aşağıdaki tablo 7 de dikimhane bölümünde kullanılan<br />

makine çeşitleri gösterilmektedir. (Tablo 7)<br />

1.2. Metod<br />

Seçilen konfeksiyon işletmesinin dikimhane bölümünde<br />

iş etüdü tekniklerinden zaman etüdü<br />

tekniği uygulanmıştır. Belirlenen pilot bant ile ilgili 4<br />

ay boyunca dikilen modellerin tüm prosesleri tespit<br />

edilip kayıt altına alınmıştır. İşletmenin mevcutta<br />

dikimhane bölümünde kullanılan makinaların listesi<br />

çıkartılmıştır. Etkilenebilen hareketler etüt edilip ve<br />

her harekete ait standart süreler belirlenmiştir. Buradaki<br />

amaç, doğrudan gözlemlere gerek olmadan<br />

çeşitli hareketler için önceden belirlenmiş olan<br />

zaman standartlarından yararlanarak çeşitli işlerin<br />

yapılması için gereken zamanı saptamak amacıyla<br />

kullanılmaktadır. Öncellikle standart zamanlar dosyası<br />

oluşturmak için operasyon bazlı süre ölçümleri<br />

gerçekleştirilmiştir. Kronometre ile zaman ölçümünde<br />

temel prensip iş akışının etütçü tarafından<br />

gözlemlenmesidir. İş etütçüsü bu gözlemi yaparken<br />

MART | MARCH | <strong>2023</strong> TEKSTİL & TEKNİK