Dispensa Metallurgia 1 - Centro Documentazione Luserna

Dispensa Metallurgia 1 - Centro Documentazione Luserna

Dispensa Metallurgia 1 - Centro Documentazione Luserna

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

LA METALLURGIA<br />

Il primo metallo comune che l’uomo cominciò a lavorare è il rame nativo,<br />

cioè il rame metallico che si trova allo stato naturale sotto forma di pepite.<br />

L’uomo cominciò a lavorarlo già nel Neolitico (V - IV millennio a.C.),<br />

utilizzando in un primo momento le stesse tecniche impiegate nella<br />

lavorazione della selce: la percussione e il martellamento a freddo.<br />

In seguito (nell’età del rame – III millennio a.C.) l’uomo scoprì che il rame<br />

scaldato sul fuoco era più malleabile, e cominciò a lavorarlo tramite la<br />

ripetizione delle operazioni di riscaldamento e battitura.<br />

Solamente in un periodo successivo imparò che un altro modo per ricavare il<br />

rame era quello di estrarlo dai suoi composti minerali per fusione, tramite un<br />

procedimento molto complesso.<br />

Dopo un certo tempo scoprì che fondendo dello stagno assieme al rame si<br />

otteneva una lega, il bronzo, molto più resistente. Questa scoperta fu così<br />

importante da dare il nome ad un lungo periodo, l’età del bronzo: siamo nel<br />

II millennio a.C., dal 1800 al 1000 a.C.<br />

In Trentino si nota uno sviluppo nella lavorazione del rame a partire dal 1400<br />

- 1300 a.C. (nella media età del bronzo), probabilmente grazie all’influenza<br />

delle popolazioni abitanti l’attuale Austria, dove questo minerale era lavorato<br />

già da un paio di secoli.<br />

1

A CACCIA DI SCORIE!<br />

I processi di lavorazione del rame in tutto il territorio del Trentino sono ben testimoniati dal<br />

ritrovamento di numerosi scarti di fusione, le cosiddette scorie.<br />

“Una scoria è un oggetto di colore nerastro e rugginoso, di varie<br />

forme, e di dimensioni variabili dal centimetro ad un paio o più di<br />

decimetri”<br />

Durante una ricognizione di superficie (una “passeggiata” a caccia di<br />

tracce sul terreno lasciate da attività dell’uomo nel passato), è molto facile trovare questi<br />

scarti di fusione, grazie a due fattori: in primo luogo perchè un forno ne produceva in gran<br />

quantità (pensate che un forno<br />

dell’età del bronzo operante a<br />

buon regime ne poteva produrre<br />

quintali!); in secondo luogo in<br />

quanto, poiché la vegetazione<br />

stenta a crescere lì dove si<br />

trovano gli accumuli di scorie,<br />

esse rimangono abbastanza<br />

visibili in superficie.<br />

Durante il secolo scorso sono state rinvenute molte scorie in diverse<br />

località del Trentino: la presenza di ceramica preistorica, la cui<br />

cronologia (età!) è ben definibile, in associazione ad esse, ha suggerito<br />

una datazione all’età del bronzo recente e finale delle prime<br />

attività metallurgiche che vennero svolte in Trentino.<br />

In Trentino possiamo trovare soprattutto due tipi di scorie:<br />

A scorie grezze: hanno un aspetto grossolano, una<br />

forma bernoccoluta e la superficie irregolare (sono<br />

probabilmente il prodotto della prima fusione);<br />

A scorie piatte: hanno la forma di una lastra e la<br />

superficie si presenta liscia (sono probabilmente il<br />

prodotto delle fusioni successive);<br />

2<br />

Solo un particolare tipo di<br />

fiore cresce senza difficoltà<br />

in presenza di accumuli di scorie, la<br />

Silene Inflata: la sua presenza<br />

abbondante, nei luoghi dove invece<br />

scarseggiano le altre piante, ci può<br />

suggerire la probabile esistenza di un<br />

impianto per la prima lavorazione dei<br />

minerali metalliferi.

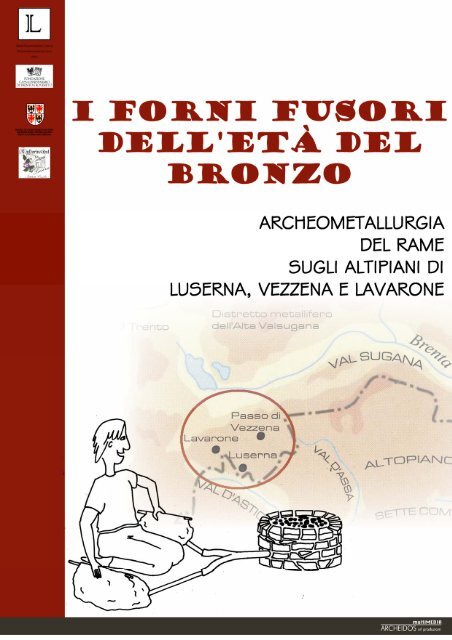

GLI ALTIPIANI DI LUSERNA, VEZZENA E<br />

LAVARONE.<br />

Sugli Altipiani di <strong>Luserna</strong>, Vezzena e Lavarone si trova una delle più straordinarie<br />

concentrazioni, di tutta la tarda età del bronzo (XIII - X sec a.C.), di strutture per la<br />

lavorazione del rame.<br />

In particolare, in questa zona si effettuavano le operazioni di arrostimento primario e di<br />

prima fusione dei minerali di rame, cioè quelle operazioni che permettevano di depurare il<br />

minerale dai materiali di scarto e di giungere infine alla produzione di pani di rame (forme<br />

di rame puro al 96%).<br />

L’estrazione del minerale avveniva invece necessariamente altrove:<br />

la zona degli Altipiani è caratterizzata infatti dall’assenza di<br />

minerali cupriferi (di rame).<br />

L’ipotesi più accreditata è che i minerali venissero estratti nel distretto metallifero dell’Alta<br />

Valsugana, dove si trova una notevole quantità di giacimenti ricchi di rame (Calceranica,<br />

Vetriolo, Val di Sella, Val di Fersina, Cinque Valli).<br />

Una volta estratti, i minerali venivano trasportati nella zona degli Altipiani:<br />

qui si poteva infatti trovare una grande quantità di legname , soprattutto<br />

faggio, con il quale si produceva, attraverso la realizzazione delle carbonaie, una buona<br />

qualità di carbone, indispensabile per raggiungere le temperature necessarie ai processi<br />

di fusione;<br />

qui si potevano comodamente trovare anche i cosiddetti fondenti (materiali<br />

usati per facilitare la separazione delle scorie dal metallo), per esempio la selce o il<br />

calcare, rocce di cui è costituito il sottosuolo dell’intero Altopiano;<br />

la presenza di ampi pascoli permetteva poi lo svolgimento<br />

dell’alpeggio, di supporto all’attività metallurgica. Entrambe le attività (pastorizia e<br />

metallurgia) venivano svolte durante il periodo estivo: erano quindi occupazioni stagionali.<br />

I prodotti di malga (latte e derivati) erano molto ricchi di proteine, necessarie per<br />

l’alimentazione di tutte le persone impegnate nel ciclo metallurgico (metallurghi, boscaioli,<br />

carbonai, pastori, malghesi...). Inoltre il bestiame (costituito quasi esclusivamente da capre<br />

3

e pecore) veniva utilizzato per il trasporto dei minerali dal fondovalle verso i siti fusori degli<br />

Altipiani;<br />

infine, era di grande importanza la localizzazione del territorio al confine tra<br />

il “mondo” veneto di pianura e quello retico alpino: il territorio dell’Altopiano di <strong>Luserna</strong>,<br />

Lavarone e Vezzena era, allora come oggi, una zona “di cerniera”, di confine tra il Veneto<br />

e il Trentino, tra la popolazione proto-retica e quella proto-veneta dell’età del bronzo, che<br />

intessevano costanti rapporti commerciali per l’approvvigionamento di metallo (dal<br />

momento che il Veneto è una regione in cui scarseggiano i giacimenti metalliferi).<br />

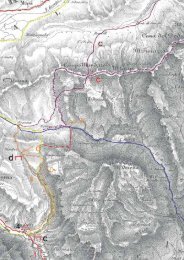

DOVE SI TROVANO I SITI FUSORI ?<br />

I luoghi dove sono stati rinvenuti questi impianti di lavorazione, in altre parole i cosiddetti<br />

siti fusori, si trovano ad una quota di circa 1300 – 1400 metri s.l.m., l’altitudine ideale per<br />

la crescita del faggio e per l’abbondanza di pascoli.<br />

Sono localizzati in zone perlopiù pianeggianti, in prossimità di corsi d’acqua corrente o<br />

pozze d’alpeggio (quest’ultime utilizzate per l’abbeveraggio delle vacche): l’acqua era<br />

infatti indispensabile durante alcune fasi di lavorazione, soprattutto per la setacciatura dei<br />

frammenti di minerale.<br />

I siti fusori si collocano inoltre in prossimità di importanti nodi viari, al centro delle strade<br />

che dall’Alta Valsugana portavano sugli Altipiani e delle vie di collegamento con la zona<br />

pedemontana.<br />

4<br />

QUALCHE NOME...<br />

Siti fusori sono stati trovati a Platz von Motze di <strong>Luserna</strong>, a Tezze di <strong>Luserna</strong>, a<br />

Millegrobbe, a Malga Rivetta, a Malga Fratte, a Passo Vezzena, in Val Morta e in Val<br />

Scura.<br />

In questa pianta sono<br />

indicati i ritrovamenti<br />

di siti con alta<br />

concentrazione di<br />

scorie!<br />

Sebesta e<br />

Preuschen<br />

sono due<br />

ricercatori che<br />

hanno studiato<br />

le attività<br />

metallurgiche<br />

nella preistoria<br />

dell’Altopiano

QUALI ELEMENTI CI POSSONO ESSERE<br />

UTILI PER IL NOSTRO STUDIO SULLA<br />

METALLURGIA?<br />

Per la ricostruzione del processo metallurgico ci possiamo basare su tre tipi di fonti:<br />

I REPERTI ARCHEOLOGICI. Sono una fonte<br />

diretta, in quanto ogni reperto parla da sé: ci può<br />

infatti fornire numerose informazioni circa il<br />

materiale di cui è fatto, il tipo di attività umana che lo<br />

ha prodotto, ecc... ;<br />

Nel nostro caso sono importanti, oltre agli oggetti<br />

finiti, le materie prime, i forni di fusione, gli attrezzi<br />

usati, i residui della lavorazione (le scorie);<br />

LE FONTI SCRITTE. Sono fonti indirette, in quanto<br />

l’autore ha scelto che cosa comunicare; la prima<br />

trattazione sull’argomento è il Naturalis Historia di<br />

Plinio il Vecchio ( I sec a.C.), ma la fonte più antica<br />

che descrive le effettive operazioni eseguite dai<br />

fabbri è il Diversarum artium schedala, un<br />

manoscritto di un monaco del XII sec. di nome<br />

Teofilo; dobbiamo stare però attenti perchè le<br />

tecnologie si sviluppano nel tempo e subiscono<br />

delle variazioni: non possiamo pensare che nel<br />

Medioevo si usassero le stesse tecniche impiegate<br />

in epoca preistorica.<br />

STUDI ETNOARCHEOLOGICI. Osservare i<br />

metodi delle produzioni artigianali di popolazioni<br />

viventi ancora secondo modi di vita “arcaici”, può<br />

fornire numerose informazioni non solo riguardo agli<br />

aspetti tecnologici delle diverse lavorazioni, ma<br />

anche circa l’organizzazione del lavoro, il numero di<br />

persone necessarie, o indicazioni su come veniva<br />

usato un particolare oggetto, la cui forma a noi può<br />

essere ignota.<br />

5

IL RAME<br />

Simbolo chimico: Cu<br />

Punto di fusione: 1083 °C<br />

Colore: rosso<br />

LA MATERIA PRIMA<br />

È un metallo malleabile (significa che può essere facilmente ridotto in lamine) e duttile<br />

(significa che si può facilmente ridurre in fili).<br />

È un buon conduttore di calore ed elettricità.<br />

Attenzione! Se viene esposto all’umidità si ricopre di una patina verdastra.<br />

Il rame si trova in natura sotto forma di rame nativo o di minerale.<br />

Il rame nativo contiene il 99,9% di rame: si può trovare all’interno di giacimenti sotto<br />

forma di pepite;<br />

I minerali cupriferi (che contengono rame) sono numerosi: i più conosciuti sono la<br />

cuprite (che contiene l’89% di rame), l’azzurrite (55% di rame) e la malachite (58% di<br />

rame).<br />

Il minerale maggiormente usato per la produzione di metallo nel<br />

Trentino nel corso delle epoche passate è però la calcopirite:<br />

un minerale di colore giallo ottone contenente il 35% di rame,<br />

che si trovava molto facilmente nei giacimenti dell’Alta<br />

Valsugana.<br />

Simbolo chimico: Sn<br />

Punto di fusione: 231°C<br />

Colore: bianco argenteo<br />

È un metallo malleabile e duttile.<br />

È molto resistente all’ossidazione e alla corrosione.<br />

6<br />

LO STAGNO<br />

Lo stagno si ottiene soprattutto dalla cassiterite, un minerale diffuso in Inghilterra e in<br />

Germania.<br />

calcopirite<br />

Lo stagno viene miscelato spesso con altri minerali a formare leghe, come il bronzo (lega<br />

rame - stagno), l’ottone (lega rame - zinco - stagno) e il peltro (stagno al 95% - rame -<br />

argento).<br />

L’uomo scoprì la lega di bronzo intorno alla metà del terzo millennio a.C.: si accorse infatti<br />

che aggiungendo una limitata percentuale di stagno (circa il 5-10%) al rame si otteneva un<br />

metallo più resistente.

1) ESTRAZIONE<br />

IL CICLO METALLURGICO<br />

I minerali di rame venivano estratti utilizzando un metodo chiamato arroventamento, che<br />

consisteva nel surriscaldare con grandi fuochi la roccia contenente i minerali,<br />

provocandone così la spaccatura.<br />

Questo procedimento si basa sul fatto che il quarzo, al quale è<br />

spesso associata la calcopirite (il minerale di rame maggiormente<br />

utilizzato in Trentino), se sottoposto ad elevate temperature si dilata,<br />

causando così la rottura della roccia che lo contiene.<br />

Si procedeva in questo modo:<br />

A) si accatastava la legna dove la vena metallifera affiorava in<br />

superficie e poi si appiccava il fuoco;<br />

B) si surriscaldava la roccia, poi si raffreddava con violenti getti<br />

d’acqua fredda, in modo che si formassero più crepe, oppure si<br />

aspettava che si raffreddasse lentamente;<br />

C) la roccia crepata veniva poi percossa con attrezzi simili a<br />

mazze e picconi. A volte si usavano dei cunei o delle zeppe di<br />

legno: una volta bagnato infatti il legno si dilata e allarga le<br />

fessure provocando la spaccatura della roccia;<br />

D) i minerali frantumati venivano trasportati su slitte di legno o<br />

all’interno di gerle di pelle e cuoio, oppure sul dorso di animali<br />

(muli, cavalli, pecore);<br />

E) si procedeva nuovamente con il surriscaldamento della<br />

roccia, seguendo la vena metallifera e creando così delle gallerie,<br />

che venivano sostenute da solide impalcature di legno (si creavano<br />

così delle vere e proprie miniere estrattive).<br />

2) FRANTUMAZIONE<br />

Il materiale così estratto veniva frantumato, per separare il minerale dalla ganga (materiale<br />

sterile di scarto), tramite l’utilizzo di un’incudine e uno strumento percussore (un<br />

semplice ciottolo di pietra dura levigato dall’acqua era un buon percussore).<br />

Vi erano due tipi di incudini: una, chiamata “incudinella ad<br />

percussore<br />

ombelico”, era una lastra di pietra dura di forma più o meno<br />

ovale che veniva utilizzata appoggiandola sulle ginocchia.<br />

Per il continuo martellamento si consumava soprattutto<br />

nella parte centrale, fino a quando non era più utilizzabile;<br />

7<br />

La roccia crepata veniva<br />

percossa con attrezzi simili<br />

a mazze e picconi.<br />

incudine

a quel punto si girava e si lavorava sull’altra faccia, fino a quando anche questa si<br />

deformava: la lastra assumeva così una forma con due conche al centro (due “ombelichi”),<br />

una su ogni faccia.<br />

Il secondo tipo di incudine era di dimensioni maggiori e pesava anche molto di più! Veniva<br />

appoggiata su un piano e si lavorava stando in piedi. Anche queste incudini si<br />

deformavano e venivano rigirate per sfruttare tutte le facce.<br />

macinello<br />

macina a sella<br />

Se il macinello era piccolo si prendeva<br />

con una mano: sulla macina si<br />

disegnavano dei cerchi.<br />

3) ARRICCHIMENTO<br />

A questo punto i granelli di minerale, separati dalla pietra di<br />

scarto, dovevano essere ridotti in farina finissima tramite l’utilizzo<br />

di macine e macinelli, uguali a quelli che si utilizzavano per<br />

frantumare i cereali, ma realizzati con una pietra più robusta.<br />

Dalla forma concava che la macina assumeva a causa dell’usura<br />

deriva il nome di “macina a sella”.<br />

Se il macinello era di piccole dimensioni si prendeva con una<br />

mano e si sfregava sulla macina disegnando dei cerchi. Se era<br />

più grande si teneva con due mani e si faceva scorrere avanti e<br />

indietro sulla macina: così, per azione di sfregamento, i granelli si<br />

riducevano in farina.<br />

La farina di minerale conteneva ancora della ganga, che<br />

doveva essere scartata. Per separarla dai granelli di<br />

minerale si sfruttava la setacciatura naturale dell’acqua<br />

dei torrenti: la farina veniva versata in un ruscello; i granelli<br />

di minerale si depositavano sul fondo, da dove venivano poi<br />

raccolti, mentre la ganga, più leggera, veniva trascinata via<br />

dalla corrente. In alcuni casi si usavano delle vasche di<br />

legno e dei setacci.<br />

8<br />

Se il macinello era grande si teneva<br />

con due mani e si macinava<br />

spostandolo avanti e indietro.<br />

granelli di<br />

minerale<br />

ganga

Possiamo dunque riassumere queste prime fasi di lavorazione nel seguente schema:<br />

4) ARROSTIMENTO<br />

Questa ulteriore fase di lavorazione, chiamata arrostimento, serviva per eliminare lo zolfo<br />

presente nel minerale: la calcopirite è infatti un solfuro doppio di rame e ferro, che doveva<br />

essere trasformato, prima del processo di fusione, eliminando lo zolfo sotto forma di un<br />

gas che si disperdeva facilmente nell’aria.<br />

La farina di minerale veniva posta sopra uno strato di legna; si accendeva il fuoco e lo si<br />

alimentava fino a che il processo non si concludeva, cioè quando finiva la fuoriuscita di<br />

fumo nero con un forte odore di zolfo. Per questa operazione non erano necessarie alte<br />

temperature: bastavano circa 400°C.<br />

9<br />

Lo zolfo veniva eliminato sotto forma<br />

di un fumo nero, molto irritante per gli<br />

occhi e i bronchi.

5) PRIMA FUSIONE<br />

I minerali arrostiti erano pronti per la prima<br />

fusione: venivano collocati in un forno assieme a<br />

del combustibile (carbone di legna, ottenuto nelle<br />

apposite carbonaie) e a dei fondenti (per<br />

esempio la selce o il calcare): l’uso del carbone<br />

consentiva di raggiungere la temperatura<br />

necessaria (900 - 1100°C), mentre l’aggiunta di<br />

fondenti facilitava la separazione delle scorie.<br />

forno<br />

mantice<br />

In questa fase, per alimentare il fuoco, si<br />

immetteva aria nel forno utilizzando i soffioni<br />

(tubi in terracotta a tronco di cono o a forma di L)<br />

e i mantici, costituiti da ugelli (tubicini di<br />

terracotta) collegati ad un sacco di pelle. Per<br />

avere un flusso d’aria maggiore e continuo si<br />

usavano due mantici.<br />

Durante la fusione il rame si concentrava in una miscela chiamata metallina (dopo la<br />

prima fusione la metallina conteneva dal 20% al 40% di rame) separandosi dalle scorie<br />

(formate da materiale sterile e dai minerali inutili). Le scorie, più leggere, galleggiavano<br />

sopra la metallina e al termine del processo, quando la temperatura si abbassava,<br />

venivano eliminate.<br />

10<br />

arrostimento del minerale per<br />

rimuovere la massa dello zolfo<br />

prima fusione del minerale<br />

arrostito (tramite l’uso di carbone<br />

come combustibile)<br />

metallina<br />

(30% di rame)<br />

scorie<br />

arrostimento della metallina<br />

fusione della metallina con<br />

carbone e silice<br />

metallina<br />

(56% di rame)<br />

scorie<br />

arrostimento della metallina<br />

fusione della metallina con<br />

carbone<br />

rame grezzo<br />

(al 90%)<br />

I mantici vengono compressi e sollevati in<br />

modo alternato, in modo da garantire un<br />

flusso continuo d’aria<br />

scorie

I processi di arrostimento e fusione<br />

venivano ripetuti più volte, per espellere<br />

più zolfo possibile ed eliminare le<br />

scorie, fino a che si otteneva una<br />

metallina contenente il 90% di rame.<br />

Il procedimento era lungo e complesso<br />

proprio perchè si cercava di avere<br />

meno scarto possibile!<br />

Per vedere lo schema cha rappresenta i processi di fusione e arrostimento vai alla<br />

pagina successiva!<br />

6) RAFFINAMENTO<br />

Il raffinamento serviva per eliminare le impurità che ancora erano contenute nel rame (in<br />

particolare le tracce di minerali estranei, come ferro, nichel, arsenico, antimonio).<br />

Il metallo veniva perciò fatto fondere lentamente, mescolandolo, e le scorie galleggianti<br />

che si formavano venivano eliminate.<br />

In questo modo si otteneva il rame raffinato, contenente più del 96% di rame<br />

Il rame così ottenuto da questi numerosi e complessi processi veniva<br />

commerciato in pani o lingotti, di peso variabile tra i 100 g e i 7 kg.<br />

Questi pani erano pronti per essere fusi e colati in stampi per la<br />

realizzazione di oggetti di rame o, tramite la miscelatura con lo stagno, di<br />

bronzo.<br />

I pani di rame potevano avere una forma piano- convessa, dovuta al<br />

raffreddamento del metallo all’interno del catino della fornace, ma si<br />

conoscono anche pani o lingotti “a piccone” e “a costola”.<br />

Non ci sono per il momento attestazioni che l’ultimo processo, di colatura,<br />

avvenisse sugli Altipiani di <strong>Luserna</strong>, Vezzena Lavarone; pare infatti che<br />

qui venissero svolti principalmente tutti quei processi che servivano alla<br />

produzione dei pani e dei lingotti di rame, cioè l’arrostimento e la fusione<br />

primaria di cui abbiamo parlato.<br />

11<br />

Ricorda:<br />

dopo ogni fusione la percentuale<br />

di rame nella metallina aumenta;<br />

ad ogni fusione vengono eliminati<br />

composti inutili sottoforma di<br />

scorie;<br />

le scorie venivano recuperate e<br />

sottoposte ad altri processi di<br />

arrostimento e fusione.<br />

lingotto “a<br />

piccone” lingotti “a<br />

costola”<br />

pane di rame a<br />

forma piano -<br />

convessa

I FORNI<br />

I primi forni per l’attività metallurgica erano rudimentali,<br />

costituiti da una semplice fossa scavata nel terreno, nella<br />

quale venivano collocati assieme i minerali e il carbone<br />

(forni a pozzetto).<br />

I forni che si utilizzavano in Trentino per estrarre il rame<br />

dalla calcopirite erano più complessi, a causa della<br />

maggiore laboriosità richiesta da questo minerale.<br />

Si costruivano i forni in zone leggermente sopraelevate rispetto al terreno circostante, e in<br />

prossimità di corsi d’acqua.<br />

Una volta scelto il luogo per la costruzione del forno, si cominciava a predisporre il<br />

crogiolo, una conca più o meno profonda che aveva la funzione di raccogliere e<br />

contenere il metallo fuso.<br />

I crogioli si creavano sistemando, all’interno di una buca scavata nel terreno, uno strato di<br />

sassi e scorie, e ricoprendo il tutto con una superficie di argilla battuta. Tutt’intorno veniva<br />

sistemata una cintura di sassi, sui quali poi si potevano edificare le pareti del forno.<br />

I crogioli avevano una struttura a conca per<br />

raccogliere il minerale fuso; potevano avere una<br />

forma di catino o una forma quadrangolare.<br />

A volte si costruivano dei forni con il piano inclinato,<br />

in modo da permettere la fuoriuscita ininterrotta del<br />

minerale fuso. Innalzando poi la base del forno<br />

sopra il livello del terreno, si facilitava la raccolta del<br />

minerale fuso in conche esterne.<br />

I forni erano dotati di strutture murarie fuori terra, a camino o a cupola, per migliorare il<br />

processo di fusione.<br />

In questo modo era possibile, infatti, ammassare più carbone e minerale, evitare la<br />

dispersione del calore e raggiungere così più alte temperature.<br />

ugello del<br />

mantice<br />

forno a camino<br />

parete di<br />

sassi<br />

crogiolo<br />

13<br />

ugello del<br />

mantice<br />

ugello del<br />

mantice<br />

forno con piano inclinato e<br />

crogiolo di raccolta esterno<br />

forno a cupola<br />

forno a pozzetto<br />

minerale e<br />

carbone<br />

cupola<br />

crogiolo<br />

esterno<br />

crogiolo<br />

crogiolo

forno quadrangolare<br />

ATTREZZI USATI PER L’ESTRAZIONE:<br />

Un importante sito fusorio si trova al passo del Redebus, in<br />

località Acquafredda, dove è stata trovata una piazzola<br />

fusoria con 9 forni di forma quadrangolare, ricavati in batteria<br />

all’interno di un muro di recinzione.<br />

Il recupero, durante lo scavo archeologico, di una quantità di<br />

scorie pari a 1000 tonnellate (pensate un po’... il peso di un<br />

migliaio di automobili dei nostri giorni!) ha fatto capire quanto<br />

intensamente questo sito fusorio fosse stato utilizzato<br />

nell’antichità e ha sottolineato la sua notevole importanza<br />

nell’ambito delle attività metallurgiche che si svolgevano su<br />

questi territori durante l’età del bronzo.<br />

GLI ATTREZZI<br />

strumenti percotenti: mazze di pietra, picconi di legno, corno di cervo e selce; cunei e<br />

zeppe di legno (di quercia, larice o faggio), rastrelli, pale ricavate da scapole bovine e<br />

secchi di legno per la raccolta del materiale;<br />

cunei di<br />

legno<br />

mazze di<br />

pietra<br />

14<br />

pala di<br />

legno<br />

rastrello

slitte di legno, gerle di pelle e di cuoio;<br />

ATTREZZI USATI PER IL TRASPORTO DEL MINERALE:<br />

slitta<br />

di legno<br />

ATTREZZI USATI PER LA LAVORAZIONE DEL MINERALE:<br />

incudini e strumenti percussori di pietra per la frantumazione, macine e macinelli di pietra<br />

per la macinazione, setacci di vimini o pelle di montone per l’arricchimento;<br />

incudine e<br />

strumento<br />

percussore<br />

15<br />

setaccio<br />

gerla di<br />

pelle<br />

macina e<br />

macinello<br />

ATTREZZI USATI PER LA FUSIONE:<br />

soffioni e ugelli in terracotta, mantici composti di sacche di pelle animale, crogioli per<br />

colare il metallo, pinze di legno;<br />

crogioli<br />

pinze di<br />

legno<br />

Soffione di<br />

terracotta mantice

LA REALIZZAZIONE DEL PRODOTTO FINITO<br />

FUSIONE DELLE LEGHE DI BRONZO<br />

mantice<br />

PRODUZIONE DI OGGETTI FINITI<br />

Il metallo fuso (rame o bronzo) veniva<br />

colato dal crogiolo in stampi già predisposti,<br />

che venivano creati in terracotta o in pietra<br />

resistente al calore.<br />

Lo stampo, chiamato matrice, poteva<br />

essere costituito da un solo elemento<br />

(stampo monovalve), sul quale era ricavata<br />

in negativo la forma da riprodurre, oppure<br />

da due elementi speculari che venivano<br />

accostati (stampo bivalve).<br />

Questa tecnica è detta “fusione con<br />

matrice”.<br />

Una volta raffreddato, l’oggetto in metallo<br />

veniva levigato e rifinito con lime e<br />

seghette, e a volte decorato con incisioni<br />

tramite l’uso di alcuni strumenti, come bulini<br />

e ceselli.<br />

Il rame veniva posto in un crogiolo (un recipiente a forma<br />

di ciotola, realizzato in terracotta o in pietra resistente al<br />

calore) assieme ad una piccola quantità di stagno (circa il<br />

5-10%): i due metalli, fusi dal calore del fuoco alimentato<br />

dall’immissione d’aria tramite ugelli e mantici,<br />

mescolandosi, formavano una lega, il bronzo, molto più<br />

resistente del rame puro.<br />

ugello<br />

16<br />

crogiolo<br />

forno<br />

fusione con crogiolo<br />

crogiolo<br />

stampo<br />

bivalve

FUSIONE CON MATRICE MONOVALVE<br />

(forma di fusione costituita da un solo elemento)<br />

FUSIONE CON MATRICE BIVALVE<br />

(utilizzando una forma costituita da due elementi simmetrici accostati)<br />

Un’altra tecnica usata era quella della cera perduta: l’oggetto da produrre veniva<br />

modellato in cera (1) e avvolto da un impasto di argilla (2); una volta che la terracotta si<br />

era consolidata, si sottoponeva il contenitore a calore, in modo che la cera si sciogliesse e<br />

colasse da un apposito foro (3). Lo spazio vuoto veniva poi riempito dal metallo fuso (4),<br />

che prendeva così la forma dell’oggetto da produrre; quando il metallo si era raffreddato,<br />

la forma veniva rotta (5) e l’oggetto veniva rifinito (6).<br />

17

LA VIA DEL RAME<br />

I minerali di rame venivano estratti nel distretto metallifero dell’Alta Valsugana, dove, in<br />

un primo momento (durante l’Eneolitico e l’antica età del bronzo) si praticava anche la<br />

fusione dei minerali.<br />

A partire dal bronzo recente e agli inizi del bronzo finale (XIII - XI sec a.C.) l’attività fusoria<br />

si concentra in aree montane, al di sopra di 1000 metri di quota s.l.m. (Val dei Mocheni,<br />

Tesino e Altipiani di <strong>Luserna</strong>, Vezzena e Lavarone). Questo spostamento sembra mirato,<br />

oltre che all’approvvigionamento di legname, anche al controllo di importanti nodi viari.<br />

Sugli Altipiani di Vezzena, <strong>Luserna</strong> e Lavarone i minerali subivano una prima fase di<br />

lavorazione, volta alla produzione di pani di rame, che venivano commerciati con gli<br />

abitanti delle regioni transalpine e con gli abitanti della pianura padano-veneta, in cambio<br />

di prodotti alimentari e oggetti di artigianato specializzato (in metallo, ambra, osso e pasta<br />

vitrea).<br />

All’interno del flusso di scambi riguardante la pianura, un ruolo importante di intermediario<br />

era svolto da alcuni siti, sull’Altopiano dei Sette Comuni Vicentini, ubicati in posizioni<br />

strategiche sul ciglio delle scarpate di raccordo con la pianura (il villaggio del Bostel a<br />

Rotzo, quello del Monte Corgnon a Lusiana).<br />

18

I pani di rame venivano commerciati con la pianura grazie al ruolo di tramite economico<br />

svolto da villaggi situati sulle testate collinari agli sbocchi vallivi, cioè in posizione<br />

strategica a controllo delle principali vie di transito sia di uomini sia di merce e bestiame<br />

(Angarano - presso Bassano -, S.Lucia di Breganze, Caltrano).<br />

Infine, il metallo perveniva in importanti centri produttivi e mercantili situati nella pianura<br />

veronese e rodigina, dove veniva commerciato e scambiato con beni di prestigio (come<br />

ambra e pasta vitrea).<br />

19

UN ESPERIMENTO DI ARCHEOMETALLURGIA!<br />

2) IL FUOCO:<br />

si accende il fuoco usando il carbone di legna,<br />

immettendo aria attraverso l’ugello in<br />

terracotta con l’aiuto di due mantici in pelle<br />

azionati in modo alternato<br />

4) LE FORME DI FUSIONE:<br />

si preriscaldano vicino al fuoco le forme di<br />

fusione (in pietra o argilla refrattaria), che<br />

possono essere composte da un solo elemento,<br />

oppure da due elementi accostati<br />

20<br />

1) IL FORNO: si costruisce il forno,<br />

scavando una buca nel terreno e<br />

ricoprendola di argilla refrattaria, cioè<br />

resistente ad alte temperature<br />

3) LA FUSIONE: si pone sui carboni ardenti<br />

un crogiolo, in terracotta o in pietra,<br />

contenente rame e stagno in quantità ben<br />

calcolate

6) GLI OGGETTI:<br />

una volta che il metallo si è<br />

raffreddato, si aprono le forme e si<br />

estraggono gli oggetti. Si notano le<br />

forme grezze, piene di sbaffi di<br />

colature del bronzo<br />

E FINALMENTE...<br />

L’OGGETTO FINITO!!!<br />

21<br />

5) LA COLATURA: con l’aiuto di una<br />

pinza di ferro o un bastone di legno, si<br />

versa il metallo fuso dal crogiolo nelle<br />

forme di fusione già preparate, unendo<br />

i due elementi con lacci di cuoio<br />

7) LA RIFINITURA: infine si<br />

rifiniscono gli oggetti levigandoli su una<br />

superficie dura (ottima è la pietra<br />

arenaria), oppure tramite l’utilizzo di<br />

lime e seghe