Proprietà nel breve periodo - Solvay Plastics

Proprietà nel breve periodo - Solvay Plastics

Proprietà nel breve periodo - Solvay Plastics

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Spessore di parete<br />

Progettazione per lo stampaggio ad<br />

iniezione<br />

Poiché molte applicazioni per le resine RADEL saranno<br />

componenti ottenuti per stampaggio ad iniezione, <strong>nel</strong>la<br />

progettazione di un componente è necessario considerare i fattori<br />

che ne influenzano la stampabilità. Questi fattori includono lo<br />

spessore di parete e le transizioni di spessore di parete, spoglia,<br />

nervature, aggetti ed inserti.<br />

Spessore di parete<br />

In generale, è necessario progettare i componenti in modo che la<br />

parete più sottile abbia una resistenza strutturale sufficiente da<br />

sopportare i carichi previsti, che mantenga la deformazione entro i<br />

limiti dei criteri di progetto, che abbia un flusso adeguato e<br />

soddisfi i requisiti di autoestinguenza e d’urto. I componenti<br />

progettati in questo modo avranno il peso minimo, richiederanno il<br />

più <strong>breve</strong> ciclo di stampaggio e pertanto avranno il costo più<br />

basso.<br />

Occasionalmente, per lo stampaggio sono necessari spessori di<br />

parete maggiori di quelli richiesti dall’analisi meccanica del<br />

progetto. Il flusso delle resine RADEL, come quello di altri materiali<br />

termoplastici, dipende dallo spessore di parete nonché dal<br />

progetto dello stampo e dalle variabili del processo, come la<br />

velocità d’iniezione, la temperatura dello stampo, la temperatura<br />

del fuso e la pressione d’iniezione. I limiti pratici per lo spessore di<br />

parete rientrano generalmente tra 0,7 e 6,5 mm. Pareti di 0,25<br />

mm di spessore possono essere stampate se le lunghezze di<br />

flusso sono corte. Informazioni specifiche sulla lunghezza di flusso<br />

in relazione allo spessore di parete per i diversi tipi di RADEL sono<br />

riportate a pagina 46.<br />

Variazione dello spessore di parete<br />

Sebbene spessori di parete uniformi siano ideali, può essere<br />

necessario variare lo spessore di parete per considerazioni<br />

strutturali, estetiche e di spoglia. Quando risulta necessario variare<br />

lo spessore della sezione di parete, il progettista deve considerare<br />

una transizione graduale, come per esempio il rapporto di<br />

rastremazione 3:1 riportato in figura 51. Transizioni rapide<br />

possono creare problemi estetici e di stabilità dimensionale, dovuti<br />

a velocità di raffreddamento differenziali e a flusso turbolento.<br />

Informazioni sulla progettazione<br />

Inoltre, da un punto di vista strutturale, una transizione rapida può<br />

causare una concentrazione di sforzi che può influire in modo<br />

negativo sulla prestazione del componente sotto carico o in caso<br />

d’urto.<br />

Angolo di spoglia<br />

Per facilitare l’estrazione dallo stampo, i componenti sono<br />

generalmente progettati con una rastremazione <strong>nel</strong>la direzione del<br />

movimento dello stampo. La rastremazione crea uno spazio libero<br />

non appena lo stampo comincia a muoversi, consentendo<br />

l’estrazione del componente. La rastremazione è generalmente<br />

nota come "spoglia" e la quantità di rastremazione come "angolo<br />

di spoglia". L’uso della spoglia viene illustrato in figura 52.<br />

Per consentire l’estrazione facile del componente dallo stampo è<br />

necessario un opportuno angolo di spoglia. Generalmente, per le<br />

resine RADEL, il progettista deve considerare un angolo di spoglia<br />

compreso fra 1 e 2° per lato sia per le pareti interne che per<br />

quelle esterne. In alcuni casi particolari, sono stati utilizzati angoli<br />

di spoglia inferiori con finitura lucida della superficie dello stampo.<br />

Una spoglia maggiore deve essere usata per sformi profondi o<br />

quando sono utilizzati inserti. Finiture a rilievo richiedono spoglie<br />

superiori di almeno 1° per lato per ogni 0,025 mm di profondità di<br />

rilievo.<br />

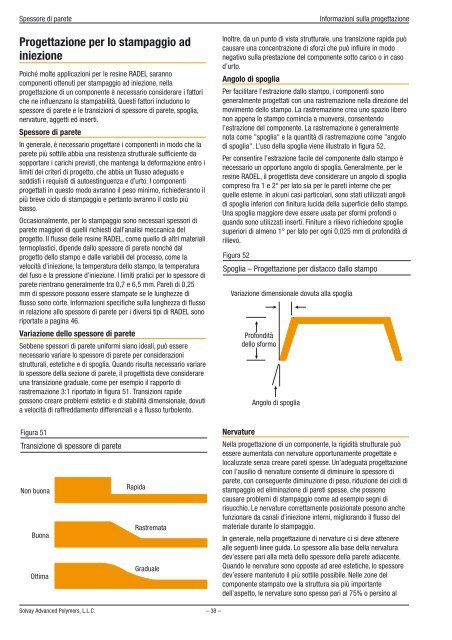

Figura 52<br />

Spoglia – Progettazione per distacco dallo stampo<br />

Variazione dimensionale dovuta alla spoglia<br />

Profondità<br />

dello sformo<br />

Angolo di spoglia<br />

Figura 51<br />

Transizione di spessore di parete<br />

Non buona<br />

Buona<br />

Ottima<br />

Rapida<br />

Rastremata<br />

Graduale<br />

Nervature<br />

Nella progettazione di un componente, la rigidità strutturale può<br />

essere aumentata con nervature opportunamente progettate e<br />

localizzate senza creare pareti spesse. Un’adeguata progettazione<br />

con l’ausilio di nervature consente di diminuire lo spessore di<br />

parete, con conseguente diminuzione di peso, riduzione dei cicli di<br />

stampaggio ed eliminazione di pareti spesse, che possono<br />

causare problemi di stampaggio come ad esempio segni di<br />

risucchio. Le nervature correttamente posizionate possono anche<br />

funzionare da canali d’iniezione interni, migliorando il flusso del<br />

materiale durante lo stampaggio.<br />

In generale, <strong>nel</strong>la progettazione di nervature ci si deve attenere<br />

alle seguenti linee guida. Lo spessore alla base della nervatura<br />

dev’essere pari alla metà dello spessore della parete adiacente.<br />

Quando le nervature sono opposte ad aree estetiche, lo spessore<br />

dev’essere mantenuto il più sottile possibile. Nelle zone del<br />

componente stampato ove la struttura sia più importante<br />

dell’aspetto, le nervature sono spesso pari al 75% o persino al<br />

<strong>Solvay</strong> Advanced Polymers, L.L.C. – 38 –