2/2005 Trends & Markets Technology Product News Info - Rieter

2/2005 Trends & Markets Technology Product News Info - Rieter

2/2005 Trends & Markets Technology Product News Info - Rieter

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

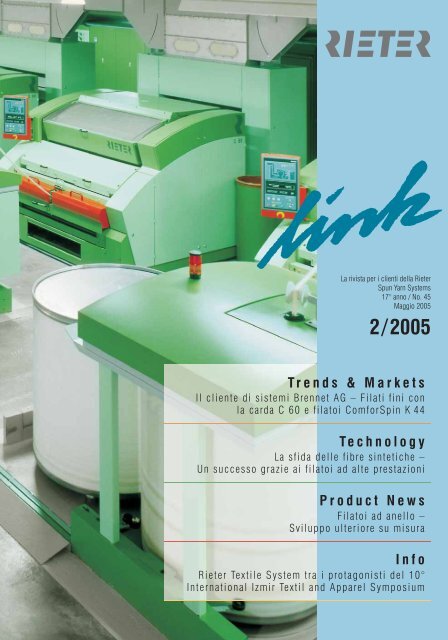

<strong>Rieter</strong> Link 2/05<br />

La rivista per i clienti della <strong>Rieter</strong><br />

Spun Yarn Systems<br />

17° anno / No. 45<br />

Maggio <strong>2005</strong><br />

2/<strong>2005</strong><br />

<strong>Trends</strong> & <strong>Markets</strong><br />

Il cliente di sistemi Brennet AG – Filati fini con<br />

la carda C 60 e filatoi ComforSpin K 44<br />

<strong>Technology</strong><br />

La sfida delle fibre sintetiche –<br />

Un successo grazie ai filatoi ad alte prestazioni<br />

<strong>Product</strong> <strong>News</strong><br />

Filatoi ad anello –<br />

Sviluppo ulteriore su misura<br />

<strong>Info</strong><br />

<strong>Rieter</strong> Textile System tra i protagonisti del 10°<br />

International Izmir Textil and Apparel Symposium

2<br />

Editorial<br />

Gentili clienti, gentili lettori,<br />

le innovazioni celano spesso grandi rischi. Esse possono fallire per svariate ragioni:<br />

la soluzione tecnica è sì innovativa, ma non soddisfa le esigenze dei clienti. L’innovazione<br />

non può interfacciarsi con le infrastrutture esistenti. Le condizioni quadro sono<br />

cambiate. Non è ancora possibile fornire assistenza o viene fornita troppo lentamente,<br />

mancando la relativa formazione. L’azienda è finanziariamente troppo debole per<br />

l’innovazione. Le innovazioni hanno di regola un elevato fabbisogno di capitale per lo<br />

sviluppo del prodotto, per nuovi impianti o strumenti di produzione e per il relativo<br />

marketing.<br />

In considerazione di questi rischi sussistono pertanto molte ragioni per cui si dovrebbero<br />

evitare le innovazioni.<br />

Naturalmente la valutazione è prettamente teorica. Noi tutti sappiamo bene che soltanto<br />

grazie alle nuove idee ed alle soluzioni innovative è possibile assicurare la continuità<br />

di un’azienda. Ovviamente c’è bisogno di coraggio imprenditoriale e fiducia nel futuro,<br />

orecchie ed occhi sempre bene aperti, disponibilità ad imparare e comprendere, molto<br />

impegno ed una solida base finanziaria di riferimento.<br />

Quando introduciamo un’innovazione, ci impegniamo allo stesso tempo intensamente<br />

per ridurre il più possibile i rischi per i nostri clienti, testando accuratamente il prodotto<br />

ed assistendo con attenzione i primi clienti. Il successo dei nostri clienti è infatti la<br />

garanzia del nostro successo.<br />

Le innovazioni rappresentano un investimento e costano denaro. Ogni azienda innovativa<br />

deve pertanto proteggere le sue innovazioni da chi cerca di copiarle, affinché siano<br />

garantite finanziariamente anche le successive generazioni del prodotto.<br />

La protezione con brevetti e la tutela dei modelli costituiscono la garanzia alla base di<br />

un’industria innovativa ed assicurano una diffusione capillare in tutto il mondo. Supportiamo<br />

pertanto le iniziative orientate in tal senso, anche a servizio e nell’interesse dei<br />

nostri clienti.<br />

Cordialmente Vostro<br />

Dr. Martin Folini<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Highlights<br />

<strong>Trends</strong> & <strong>Markets</strong><br />

Il cliente di sistemi Brennet AG –<br />

Filati fini con la carda C 60<br />

e filatoi ComforSpin K 44<br />

<strong>Technology</strong><br />

La sfida delle fibre sintetiche –<br />

Un successo grazie ai filatoi ad alte<br />

prestazioni di <strong>Rieter</strong><br />

<strong>Product</strong> <strong>News</strong><br />

Filatoi ad anello –<br />

Sviluppo ulteriore su misura<br />

<strong>Info</strong><br />

<strong>Rieter</strong> Textile System: ancora una volta<br />

tra i protagonisti del 10° International<br />

Izmir Textil and Apparel Symposium<br />

4<br />

8<br />

18<br />

28<br />

Contenuto<br />

Il cliente di sistemi Brennet AG –<br />

Filati fini con la carda C 60<br />

e filatoi ComforSpin K 44 4<br />

La sfida delle fibre sintetiche –<br />

Un successo grazie ai filatoi<br />

ad alte prestazioni di <strong>Rieter</strong> 8<br />

I sistemi anello/cursore –<br />

Esigenze qualitative per<br />

prestazioni di punta 14<br />

Filatoi ad anello –<br />

Sviluppo ulteriore su misura 18<br />

AEROpiecing –<br />

Grande successo in termini<br />

di qualità dei riattacchi 22<br />

Soluzioni per l’ammodernamento<br />

economiche e a misura<br />

di cliente 24<br />

<strong>Info</strong>rmazioni 28<br />

Impressum<br />

Editore:<br />

Marketing Spun Yarn Systems<br />

Heiner Eberli<br />

Caporedazione:<br />

Marketing <strong>Rieter</strong> Textile Systems<br />

Edda Walraf<br />

Copyright:<br />

Copyright © <strong>2005</strong> by<br />

Fabbrica di Macchine <strong>Rieter</strong> SA<br />

Klosterstrasse 20<br />

CH-8406 Winterthur<br />

www.rieter.com<br />

<strong>Rieter</strong>-link@rieter.com<br />

Ristampa consentita solo dietro<br />

approvazione. Sono gradite le<br />

copie d’obbligo.<br />

Creazione e produzione:<br />

<strong>Rieter</strong> CZ a.s., Marketing<br />

Pavel Bielik<br />

Stampa:<br />

HRG, Repubblica Ceca<br />

3

Sguardo nella moderna filatura<br />

ComforSpin della Brennet AG<br />

www.brennet.de<br />

4<br />

Il cliente di sistemi Brennet AG –<br />

Filati fini con la carda C 60<br />

e filatoi ComforSpin K 44<br />

Gli investimenti in nuove macchine ed<br />

in nuovi sistemi rappresentano in ogni<br />

azienda una delle decisioni più difficili<br />

e richiedono riflessioni adeguate ed<br />

accurate. Se si vuole garantire il successo<br />

economico nel tempo deve essere<br />

considerato e valutato l’intero processo<br />

di produzione, dalla filatura al prodotto<br />

finale. La società tedesca Brennet AG ha<br />

effettuato tutte le valutazioni in tal senso<br />

ed ha deciso di investire in una filatura<br />

completa <strong>Rieter</strong> con 17.000 fusi K 44 e 9<br />

carde C 60, al fine di produrre filati nella<br />

gamma da Nm 64 a Nm 100.<br />

E’ passato un anno dalla messa in esercizio<br />

della nuova filatura nello stabilimento di<br />

Hausen. E’ pertanto una buona occasione per<br />

analizzare a fondo le ragioni del successo<br />

dell’investimento effettuato. E’ il momento<br />

adatto per riconsiderare quanto è stato fatto,<br />

per analizzare il successo sperato nonché le<br />

idee e le aspettative alla base della buona<br />

riuscita del progetto.<br />

Breve ritratto della società Brennet<br />

La Brennet AG è un’azienda a produzione<br />

completa nella Germania meridionale che<br />

si avvale di un proprio reparto di sviluppo<br />

dei tessuti e di reparti di filatura, tessitura e<br />

nobilitazione. Brennet lavora prevalentemente<br />

filati di cotone e filati misti di cotone di<br />

prima qualità in 16,5 milioni di metri lineari<br />

all’anno di tessuti colorati funzionali ed alla<br />

moda e di articoli tinti in pezza per camicie,<br />

camicette, abbigliamento professionale e<br />

tessili casalinghi.<br />

Gli ingredienti di un’azienda di successo<br />

Tre sono i fattori essenziali per il successo: la<br />

materia prima, il parco macchine ed il fattore<br />

umano.<br />

La materia prima costituisce con la sua<br />

qualità ed omogeneità la base di riferimento<br />

ed il fattore d’influsso fondamentale per le<br />

caratteristiche del filato. Il criterio decisivo<br />

continua ad essere l’acquisto delle fibre<br />

nella qualità adeguata e nel momento giusto,<br />

ovvero al giusto prezzo. L’acquisto di cotone è<br />

molto importante dal punto di vista economico,<br />

perché esso si ripercuote direttamente<br />

sui costi di produzione del filato ed influenza<br />

pertanto il margine di profitto. Conseguentemente<br />

in molte aziende queste decisioni<br />

spettano alla dirigenza, poiché in questo caso<br />

sono essenziali la tempestività e la capacità<br />

di guardare avanti.<br />

Il parco macchine determina assieme alle<br />

tecnologie impiegate le caratteristiche del filato<br />

fino ai minimi dettagli. L’aspetto del filato<br />

viene direttamente influenzato, allo stesso<br />

modo di quanto accade per le caratteristiche<br />

di funzionamento e per la redditività nei<br />

processi seguenti. Le macchine devono poter<br />

realizzare il massimo dalla materia prima<br />

utilizzata, mantenere integre le caratteristiche<br />

positive, eliminare le caratteristiche non<br />

richieste, selezionare ed ordinare le fibre e<br />

perfezionarle fino al processo di legatura.<br />

Esse devono in tal senso produrre anche fra<br />

dieci anni filati che soddisfano le più elevate<br />

esigenze dei processi seguenti, filati che<br />

per l’aspetto sanno entusiasmare i clienti.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Il presupposto per assicurare tale efficienza<br />

è che i processi devono essere controllati<br />

in qualsiasi momento, perché i clienti non<br />

tollerano oscillazioni di qualità nel filato.<br />

Soltanto le tecnologie più avanzate, come ad<br />

es. nel caso del filatoio ComforSpin ® K 44<br />

o della carda C 60, possono soddisfare tutti<br />

questi requisiti. E solo così un parco macchine<br />

è in grado, anche dopo dieci anni di<br />

utilizzo, di realizzare un prodotto concorrenziale.<br />

Le prestazioni delle macchine possono<br />

essere garantite da un partner innovativo che<br />

conosce l’intero processo e che migliora<br />

costantemente le macchine dal punto di vista<br />

tecnologico. Tali modifiche non assicurano<br />

solo il valore di uno stabilimento di filatura<br />

ma anche la capacità concorrenziale per un<br />

lungo periodo di tempo.<br />

Il valore di un filato non sta soltanto nella<br />

sua capacità di determinare o influenzare le<br />

peculiarità del prodotto finito, ma soprattutto<br />

nel suo contributo economico all’andamento<br />

in lavorazione nei processi successivi. Il<br />

filato è pertanto corresponsabile, nella sua<br />

determinante qualità di “base di riferimento”,<br />

per il successo dell’intera catena tessile.<br />

Malgrado i criteri ed i fattori citati rivestano<br />

una grande importanza, l’elemento centrale<br />

di successo è il fattore umano. Nella società<br />

Brennet il personale è responsabile per lo<br />

sviluppo, la produzione e la distribuzione di<br />

prodotti alla moda, funzionali e concorrenziali<br />

di primissima qualità. L’azienda non ha in<br />

tal senso bisogno soltanto di collaboratori<br />

preparati, motivati e flessibili, disposti a<br />

prestazioni maggiori di quanto richiesto, ma<br />

anche e soprattutto di persone che mirano<br />

alla perfezione, alla qualità, alle massime<br />

prestazioni e ad un continuo miglioramento.<br />

Le difficoltà costituiscono uno stimolo, le<br />

prestazioni ed i prodotti esistenti vengono<br />

costantemente verificati ed analizzati.<br />

Le attività si orientano sempre in base al<br />

successo dell’intero processo sia dal punto<br />

di vista qualitativo che da quello economico.<br />

Il risultato è il livello qualitativo e produttivo<br />

straordinariamente elevato di questa azienda.<br />

Rudolf Meier<br />

Management di prodotto<br />

pulitura/carde<br />

L’automazione integrata dimostra il modo<br />

di pensare integrale in termini di qualità<br />

persistente e abbassamento dei costi.<br />

5

Gli investimenti nelle filature<br />

hanno abbassato sensibilmente le<br />

rotture dei fili nelle tessiture.<br />

6<br />

Rotture del filo / 100.000 trame<br />

3.5<br />

3<br />

2.5<br />

2<br />

1.5<br />

1<br />

0.5<br />

0<br />

Filato COM4 ® Nm 64/80<br />

Brennet punta, allo stesso modo di <strong>Rieter</strong>, su<br />

una stretta collaborazione con i suoi clienti<br />

per consentire lo sviluppo di prodotti di<br />

successo sul mercato.<br />

<strong>Rieter</strong> mette in tal senso a disposizione dei<br />

suoi clienti il pacchetto complessivo di un<br />

fornitore di sistemi. L’offerta non comprende<br />

soltanto tutte le macchine per l’intero processo<br />

di filatura ma anche:<br />

• Il know-how tecnico e tecnologico ed<br />

il supporto dall’inizio del processo alle<br />

ottimizzazioni attraverso l’intera catena<br />

di processo fino alla lavorazione a valle.<br />

Le conoscenze così acquisite creano la<br />

determinante consapevolezza ed una<br />

chiara prospettiva sugli sviluppi ulteriori<br />

dell’industria tessile.<br />

• Uno sviluppo globale del progetto<br />

dalla pianificazione del layout macchina<br />

all’integrazione di un sistema di trasporto.<br />

Dal calcolo del fabbisogno di personale<br />

all’analisi della redditività. Dal montaggio<br />

all’avvio efficace e puntuale della produzione.<br />

prima dopo<br />

Rotture fili di trama Rotture fili di catena<br />

• Il supporto in questioni finanziarie, dai<br />

calcoli di filatura e produzione all’effettivo<br />

finanziamento del progetto.<br />

• L’assistenza post-vendita, dall’assistenza<br />

prima, durante e dopo la messa in esercizio<br />

fino alla fornitura dei pezzi di ricambio<br />

ed agli interventi di modernizzazione.<br />

• Il supporto relativo al marketing per<br />

l’introduzione di nuovi filati come il filato<br />

compatto COM4 ® .<br />

• Un interlocutore competente in grado di<br />

soddisfare le esigenze dei clienti.<br />

Innovazione e rivoluzione, il sistema<br />

nell’impiego pratico<br />

Questo investimento può essere considerato<br />

e valutato, sulla base di numeri e fatti consolidati,<br />

dopo ca. 12 mesi di impiego pratico.<br />

Le questioni che si pongono sono le seguenti:<br />

che cos’ha modificato il nuovo investimento?<br />

Quali sono i vantaggi che ci si può<br />

attendere da questo passo? Si devono in tal<br />

senso valutare non tanto i miglioramenti qualitativi,<br />

sufficientemente noti, ma ben di più<br />

gli aspetti economici dell’investimento. Nella<br />

filatura ha potuto essere sensibilmente ridotto<br />

il personale mantenendo lo stesso numero di<br />

giri del fuso. Per un’azienda centroeuropea si<br />

tratta di un vantaggio concorrenziale assolutamente<br />

decisivo.<br />

Il filato COM4 ® consente un risparmio di<br />

coloranti pari al 7%. Il prodotto finito ha<br />

peraltro un aspetto brillante, chiaro e intenso.<br />

Se nella valutazione di ordine economico si<br />

valutasse soltanto il processo di filatura, il<br />

filato risulterebbe, a causa dei maggiori costi<br />

di investimento, leggermente più costoso.<br />

Se invece si considera il sistema completo,<br />

ovvero dalla balla fino al prodotto finito,<br />

l’investimento nel filato compatto risulta<br />

chiaramente conveniente. Qui di seguito<br />

ulteriori elementi positivi riscontrati dalla<br />

società Brennet:<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

• La bassa pelosità del filato compatto consente<br />

un risparmio dal 15 al 30 % sulle<br />

sostanze di bozzima. Questo risparmio si<br />

ripercuote positivamente in 3 modi: da un<br />

lato nella quantità delle sostanze di bozzima<br />

impiegate, dall’altro nel togliere la<br />

bozzima e nella preparazione delle acque<br />

di rifiuto.<br />

• Con 172 macchine per tessere il rendimento<br />

nella tessitura è aumentato del 3%.<br />

Le macchine per tessere a getto d’aria<br />

producono con una velocità di 840 trama/<br />

min. con prestazioni d’inserzione di 1500<br />

m/min. Il miglioramento del rendimento<br />

è stato ottenuto grazie al dimezzamento<br />

delle rotture di filo. Nella catena da 3 a<br />

1.5 per 100.000 di trama e nella trama da<br />

1.1 a 0.8 per 100.000 trama. In considerazione<br />

del dimezzamento dei fermi<br />

macchina migliora allo stesso tempo<br />

anche la qualità dei tessuti, dal momento<br />

che ogni fermo macchina implica sempre<br />

un potenziale errore.<br />

• Con prestazioni d’inserzione elevate, le<br />

rotture di filo si ripercuotono in modo<br />

più intenso sul rendimento rispetto alle<br />

macchine più lente. Risulta pertanto<br />

ancora più sorprendente che l’incremento<br />

di rendimento sia stato ottenuto in tutti gli<br />

ambiti con una contemporanea riduzione<br />

del personale.<br />

Consideriamo ancora un attimo la tessitura.<br />

Con queste prestazioni di inserzione e<br />

lavorando filati della gamma Nm 100, la<br />

macchina per tessere diventa il vero gradimetro<br />

per la qualità di un filato. L’andamento<br />

in lavorazione evidenzia direttamente e senza<br />

alcuna incertezza il grado di controllo del<br />

processo nella filatura. La carda C 60 fornisce<br />

un contributo determinante, in quanto cuore<br />

del processo di filatura, grazie alla sua geometria<br />

unica. La grande larghezza di lavoro di<br />

1500 mm consente di cardare il cotone con<br />

una produzione di 60 kg/h anche per questa<br />

finezza di filato, ovvero di prepararlo ottima-<br />

mente per il processo di filatura. Il potenziale<br />

della carda si esprime pienamente già<br />

nell’andamento in lavorazione nella filatura.<br />

Non sono pertanto rare per la carda da 4 a 5<br />

turni senza rottura del nastro.<br />

La storia del successo in breve<br />

I prodotti del nuovo stabilimento di filatura<br />

sono destinati esclusivamente al fabbisogno<br />

interno dell’azienda. I maggiori costi di<br />

produzione nella filatura vengono compensati<br />

grazie alle ottimizzazioni ed al risparmio sui<br />

costi nei processi seguenti. Il risultato è un<br />

prodotto di primissima qualità con costi di<br />

materiale e processo uguali o inferiori.<br />

L’investimento nella nuova filatura ha superato<br />

a pieni voti l’esame dopo 12 mesi di produzione.<br />

I fatti economici citati evidenziano<br />

chiaramente i vantaggi della nuova filatura. La<br />

chiave del successo è semplice: si tratta delle<br />

persone coinvolte, capaci di lavorare unite,<br />

apertamente e con competenza e senza mai<br />

perdere di vista l’obiettivo comune. L’obiettivo<br />

è il prodotto finito ed il cliente soddisfatto.<br />

La carda C 60 è un componente importante<br />

quando si tratta di aumentare la produzione<br />

à parità di affidabilità di funzionamento<br />

garantendo quindi la qualità.<br />

7

Fig.1<br />

La produzione ed il consumo di materiale<br />

fibroso sintetico sono continuamente<br />

cresciuti.<br />

Fig. 2<br />

Le fibre in poliestere vengono prodotte<br />

in tutto il mondo e precisamente in 278<br />

punti di produzione e da 231 produttori<br />

(particolarmente in Asia)<br />

8<br />

Produzione di fibre corte in tutto il mondo<br />

Produzione (mio. tonnellate)<br />

22<br />

20<br />

18<br />

16<br />

14<br />

12<br />

10<br />

8<br />

6<br />

4<br />

2<br />

0<br />

1990 1992 1994 1996 1998 2000 2002<br />

Fibre corte sintetiche<br />

Cotone<br />

Lana<br />

La sfida delle fibre sintetiche –<br />

Un successo grazie ai filatoi ad alte<br />

prestazioni di <strong>Rieter</strong><br />

Nel 2003 sono state prodotte ca. 36.5<br />

milioni di tonnellate di fibre sintetiche,<br />

per il 43%, (15.7 milioni di tonnellate), si<br />

tratta di fibre a taglio cotoniero. <strong>Rieter</strong><br />

offre in tutto il mondo avanzate macchine<br />

per filature per la produzione di filati<br />

a taglio cotoniero sia da fibre naturali<br />

che da fibre sintetiche. La continua elaborazione<br />

del know-how nel settore delle<br />

tecnologie di processo relative alle fibre<br />

sintetiche a taglio cotoniero consente<br />

un’ottimizzazione costante dei relativi<br />

stadi di processo e dei contributi alla<br />

filatura. Ciò consente ai clienti di <strong>Rieter</strong><br />

di usufruire di un vantaggio decisivo<br />

sulla concorrenza.<br />

L’importanza delle fibre sintetiche<br />

L’impiego nel settore tecnico, nel mercato dei<br />

tessili casalinghi e nel settore abbigliamento,<br />

di articoli tessili ottenuti da fibre sintetiche è<br />

divenuto negli ultimi 15 anni un fatto estremamente<br />

naturale grazie alla loro eccellente<br />

funzionalità. La fibra sintetica occupa un<br />

posto rilevante nel settore abbigliamento<br />

professionale, sportivo e per il tempo libero.<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

13 12<br />

La produzione di fibre sintetiche a taglio cotoniero<br />

ammonta attualmente a ca. 13 milioni<br />

di tonnellate annue, ovvero più del 50 % in<br />

più rispetto al 1990 (fig. 1). La produzione<br />

complessiva di microfibre a taglio cotoniero<br />

da tutte le materie prime è oggi pari a ca.<br />

600.000 tonnellate annue. Nel 1991 il valore<br />

era pari a sole 3.000 - 4.000 tonnellate<br />

annue. Fra le fibre sintetiche, il ruolo più<br />

importante lo riveste il poliestere con 11<br />

milioni di tonnellate annue, la Cina è in tal<br />

senso il paese che ha i più grandi produttori<br />

e con il 37% le maggiori capacità produttive.<br />

In India si registra un massiccio aumento<br />

della produzione di fibre in poliestere a taglio<br />

cotoniero. Su 670.000 tonnellate, la sola<br />

Reliance ha una quota del 68%.<br />

Il numero totale di 237 produttori mondiali di<br />

fibre in poliestere a taglio cotoniero (fig. 2),<br />

distribuiti in 278 diverse sedi di produzione,<br />

fa sì che la filatura a taglio cotoniero si debba<br />

confrontare con una grande sfida, poiché<br />

le caratteristiche di lavorazione e del filato<br />

dipendono fortemente dalla materia prima<br />

poliestere impiegata nonché dall’avvivagio.<br />

Produttori di poliestere in tutto il mondo nel 2003<br />

Numero di produttori<br />

America del Nord<br />

America Latina<br />

21<br />

Europa Occidentale<br />

14<br />

Europa Orientale<br />

9 7<br />

Afria<br />

& Medio Oriente<br />

India<br />

27<br />

Asia del Sud<br />

231 produttori in 278 punti di produzione<br />

109<br />

Cina &<br />

Hong Kong<br />

Taiwan<br />

7 5 7<br />

Corea del Sud<br />

Giappone<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Per quanto concerne il poliestere, la gamma<br />

di titoli della fibra va da 0.6 dtex a 6.6 dtex.<br />

Nella filatura classica del cotone vengono<br />

attualmente gestite molto bene finezze di<br />

fibra da 0.9 dtex a 3.3 dtex, con lunghezze di<br />

fibra fino a 60 mm. Le maggiori forze di stiro<br />

risultanti dalle più elevate forze di aderenza<br />

ed attrito, nonché la tendenza delle fibre<br />

sintetiche ad annodarsi ed alla formazione di<br />

neps, devono essere considerate con particolare<br />

attenzione.<br />

Adeguamento delle macchine<br />

<strong>Rieter</strong> equipaggia i suoi sistemi per un ampio<br />

ambito applicativo. L’apertura delle fibre e la<br />

mischia corretta rivestono un ruolo importante<br />

nella lavorazione delle fibre sintetiche,<br />

non è necessaria una stribbiatura. <strong>Rieter</strong> offre<br />

sulle sue macchine di preparazione un grado<br />

di apertura regolabile con precisione. Particolarmente<br />

efficace è l’Uniblend A 81, che<br />

consente di mischiare con precisione fino a<br />

8 materie prime diverse con percentuali da<br />

1 a 99 %.<br />

Il processo di cardatura rappresenta il cuore<br />

dell’intero processo di filatura. Al fine di<br />

eliminare danneggiamenti della fibra e la formazione<br />

di neps nelle fibre sintetiche, risulta<br />

determinante la scomposizione accurata ed<br />

ottimale in fibre singole. La produzione della<br />

carda deve essere adeguata a seconda del<br />

tipo di fibra e della finezza al fine di evitare<br />

forze di cardatura troppo elevate sul tamburo.<br />

Il rischio di tendenza all’avvolgimento, in<br />

particolare con gruppi di stiro con elevate<br />

velocità di consegna e nella lavorazione di<br />

poliestere, è considerevole. Esso può essere<br />

provocato da aderenza eccessiva nel gruppo<br />

di stiro, avvivagio o carica elettrostatica. Per<br />

contrastare la tendenza deve essere assicurata<br />

una possibilmente buona conduzione<br />

della fibra nel gruppo di stiro. Una geometria<br />

appropriata del pressavasi ed una superficie<br />

corretta della piastra garantisce un deposito<br />

ottimale del nastro nello stiratoio, circostanza<br />

che costituisce il presupposto per un’uscita<br />

efficace del nastro.<br />

Il filatoio ad anello può essere in tal senso<br />

equipaggiato con adeguati rivestimenti<br />

dei rulli superiori e con cinghiette. Per la<br />

lavorazione di fibre sintetiche con il sistema<br />

ComforSpin sono stati sviluppati componenti<br />

tecnologici specifici che garantiscono<br />

l’efficacia della compattazione. Sui filatoi ad<br />

anello <strong>Rieter</strong> è possibile ridurre brevemente<br />

la torsione del filato prima della levata dei<br />

cops durante l’incannatura posteriore. Ciò<br />

consente, malgrado l’elevatissima resistenza<br />

di fibra e filato, di assicurare una rottura definita<br />

del filato per il procedimento di levata<br />

dei cops.<br />

Anche il box di filatura SC-R sul filatoio a<br />

rotore R 40 offre una soluzione costruttiva per<br />

la lavorazione ottimale delle fibre sintetiche.<br />

A causa del maggiore attrito fibra-metallo<br />

deve essere garantita una migliore apertura<br />

delle fibre sintetiche dalla cardina, al fine<br />

di evitare fibre circolanti. L’unità di apertura<br />

presenta un chiaro allargamento per consen-<br />

Harald Schwippl<br />

Direttore Tecnologia<br />

Fig. 3:<br />

Il presupposto più importante per<br />

effettuare test di laboratorio affidabili<br />

è la competenza del personale<br />

9

Fig. 4 + 5:<br />

I filati COM4 ® sono caratterizzati da<br />

un’irregolarità inferiore anche con le<br />

microfibre.<br />

10<br />

Irregolarità del filato, capacitivo e ottico<br />

CVm [%]<br />

17<br />

17<br />

16.5<br />

16<br />

16<br />

15<br />

15.5<br />

14<br />

15<br />

13<br />

14.5<br />

12<br />

14<br />

11<br />

13.5<br />

10<br />

13<br />

9<br />

7 8 9 10<br />

COM4 ® , αm 108 capacitivo CVm<br />

COM4 ® Titolo dei filati in tex (g/1000m)<br />

, αm 97 capacitivo CVm<br />

Convenzionale αm 108 capacitivo CVm<br />

COM4 ® , αm 108 ottico CV2D<br />

COM4 ® , αm 97 capacitivo CV2D<br />

Convenzionale αm 108 ottico CV2D<br />

Poliestere Reliance 0.9 dtex 40 mm, stoppino 400 tex<br />

tire una migliore conduzione della fibra prima<br />

dell’entrata nel canale di guida della stessa.<br />

Con il poliestere va prestata in tal senso<br />

soprattutto attenzione, in caso di velocità<br />

elevate di uscita, affinché non si verifichino<br />

danneggiamenti al filato, come fusioni della<br />

fibra, attraverso l’ugello di uscita. Per una<br />

buona costanza di qualità è importante un<br />

ugello di uscita resistente all’usura. Ciò viene<br />

ottenuto grazie all’impiego di nuovi materiali<br />

in ceramica ed alle nuove geometrie.<br />

La cooperazione con Reliance<br />

Industries Ltd.<br />

Al fine di elaborare ulteriormente le conoscenze<br />

tecnologiche di processo, <strong>Rieter</strong><br />

collabora intensamente con produttori di<br />

fibre sintetiche. Reliance Industries Limited<br />

(RIL) (www.ril.com) è con un fatturato annuo<br />

di 17 miliardi di USD la più grande società<br />

per azioni in India. Nel laboratorio prove di<br />

Reliance è stato installato un impianto di produzione<br />

pilota di <strong>Rieter</strong>. L’azienda cerca in tal<br />

modo, mediante test tecnologici, di influire<br />

ancora più intensamente sullo sviluppo delle<br />

fibre e delle macchine.<br />

CV 2D [%]<br />

17<br />

16.5<br />

16<br />

15.5<br />

15<br />

14.5<br />

14<br />

13.5<br />

13<br />

Un esempio di progetto comune<br />

Negli ultimi anni le microfibre a taglio cotoniero<br />

sono diventate sempre più importanti.<br />

L’impiego di microfibre consente la produzione<br />

di filati finissimi. Le superfici tessili<br />

in microfibra assicurano una mano setata<br />

e soffice nonché caratteristiche di utilizzo<br />

particolarmente interessanti.<br />

I risultati del test qui presentato si riferiscono<br />

ad una microfibra Reliance con 0.9 dtex ed<br />

una lunghezza di taglio di 40 mm.<br />

Sono stati lavorati rispettivamente filati ad<br />

anello e COM4 ® in 3 diversi titoli, il filato<br />

COM4 ® è stato ulteriormente filato con 2<br />

coefficienti diversi di torsione. Grazie alla<br />

scelta di due diversi titoli di stoppino e del<br />

conseguente carico di aderenza dello stesso,<br />

viene evidenziato l’influsso degli stiri sul<br />

gruppo di stiro del filatoio ad anello (Fig. 3).<br />

Irregolarità del filato, capacitivo e ottico<br />

CVm [%]<br />

7 8 9 10<br />

Titolo dei filati in tex (g/1000m)<br />

COM4 ® , αm 108 capacitivo CVm<br />

COM4 ® , αm 97 capacitivo CVm<br />

Convenzionale αm 108 capacitivo CVm<br />

Poliestere Reliance 0.9 dtex 40 mm, stoppino 530 tex<br />

17<br />

16<br />

15<br />

14<br />

13<br />

12<br />

11<br />

10<br />

9<br />

CV 2D [%]<br />

COM4 ® , αm 108 ottico CV2D<br />

COM4 ® , αm 97 capacitivo CV2D<br />

Convenzionale αm 108 ottico CV2D<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Caratteristiche di preparazione<br />

nella filatura<br />

Poiché l’asportazione automatica delle balle<br />

mediante l’UNIfloc A 11 assicura un’asportazione<br />

fine ed uniforme della fibra, sono stati<br />

impiegati per i processi successivi soltanto<br />

un mescolatore ed un punto di apertura<br />

(B3/3S).<br />

I parametri della carda, assieme ad una<br />

sollecitazione minima della fibra e ad una<br />

buona qualità di cardatura, rappresentano<br />

un elemento chiave per l’aumento delle<br />

prestazioni nel processo di filatura. Al fine di<br />

contenere al massimo le forze di cardatura,<br />

è stata dapprima impiegata una guarnizione<br />

Punti grossi dei filati<br />

Punti grossi +50% (per 1000 m)<br />

200<br />

180<br />

160<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

7 8 9 10<br />

Titoli del filato in tex (g/1000m)<br />

COM4 ® αm 108<br />

COM4 ® αm 97<br />

Convenzionale αm 108<br />

Poliestere Reliance 0.9 dtex, stoppino 400 tex<br />

del tamburo tipica per le microfibre da 640<br />

picchi per pollice quadrato e con 30 gradi<br />

di angolo di spoglia superiore. E’ risultato<br />

evidente un trasferimento non ottimale delle<br />

fibre dal tamburo al briseur, le fibre fini<br />

tendono infatti a fermarsi nei canali della<br />

guarnizione. L’aumento del numero di picchi<br />

a 720 ha consentito ottime caratteristiche di<br />

corsa. Sullo stiratoio non sono state misurate<br />

forze di stiro eccessive. Sul banco a fusi va<br />

prestata particolare attenzione alla trasmissione<br />

della torsione influenzata dalle forze di<br />

attrito fibra-metallo.<br />

Test di controllo qualità del filato<br />

Come previsto i filati COM4 ® evidenziano<br />

migliori fattori di irregolarità del filato rispetto<br />

ai filati tradizionali ad anello, nella misurazione<br />

capacitiva da 0.3 a 0.8 punti percentuali<br />

(Fig. 4 + 5). Per quanto riguarda le<br />

imperfezioni, grazie alla compattazione sono<br />

stati ridotti fino al 20 % i punti fini nel filato<br />

(Fig. 6). Per quanto concerne gli ingrossamenti,<br />

il sistema ComforSpin consente di<br />

ottenere valori migliori fino al 20 % rispetto<br />

al filato ad anello. Quest’ultimo reagisce<br />

decisamente con maggiore sensibilità alle<br />

caratteristiche dello stoppino (Fig. 7).<br />

Fig. 6:<br />

Il laboratorio moderno e climatizzato a<br />

Winterthur dispone di tutti gli apparecchi<br />

di prova per fibre e filati.<br />

Fig. 7<br />

11

Fig. 8: Sotto il microscopio si riconosce<br />

la forma tipica delle microfibre<br />

Fig. 9 + 10: I filati COM4 ® sono caratterizzati<br />

da una bassa pelosità anche<br />

con le microfibre. Ciò diminuisce la<br />

formazione di palline (pilling)<br />

12<br />

Pelosità del filato<br />

Pelosità H<br />

4<br />

100<br />

3.85<br />

90<br />

3.7<br />

80<br />

3.55<br />

70<br />

3.4<br />

60<br />

3.25<br />

50<br />

3.1<br />

40<br />

2.95<br />

30<br />

2.8<br />

20<br />

2.65<br />

10<br />

2.5<br />

0<br />

7 8 9 10<br />

COM4 ® , αm 108 H<br />

COM4 ® Titoli del filato tex (g/1000m)<br />

, αm 97 H<br />

Convenzionale αm 108 H<br />

COM4 ® , αm 108 Zweigle<br />

COM4 ® , αm 97 Zweigle<br />

Convenzionale αm 108 Zweigle<br />

Poliestere Reliance 0.9 dtex 40 mm, stoppino 400 tex<br />

I sistemi di filatura finale non hanno evidenziato<br />

differenze nei neps. La maggiore massa<br />

dello stoppino provoca, per contro, un maggiore<br />

stiro sul filatoio ad anello, con conseguente<br />

ripercussione positiva sul numero dei<br />

neps. Per quanto riguarda le imperfezioni è<br />

pertanto risultato che il sistema ComforSpin<br />

offre interessanti opportunità per il prodotto<br />

finito, con un buon comportamento di stiro<br />

ed una buona legatura della fibra nel triangolo<br />

di filatura.<br />

La maggiore compattezza sezionale della<br />

fibra e la migliore legatura della stessa nel<br />

sistema ComforSpin hanno consentito un incremento<br />

della resistenza di 1 cN/tex. Il filato<br />

COM4 ® non evidenzia fra le posizioni con<br />

fattore di torsione di αm 108 risp. αm 97<br />

alcuna riduzione della resistenza media.<br />

Ciò rappresenta pertanto un’opportunità di<br />

incremento della produzione senza perdite di<br />

qualità.<br />

Il raffronto dei diversi stoppini ha evidenziato<br />

che con bassi stiri su entrambi i sistemi di<br />

filatura ha potuto essere misurato un aumento<br />

della resistenza del filato.<br />

Pelosità Zweigle 1 + 2 mm (1/m)<br />

Pelosità del filato<br />

Pelosità H<br />

4<br />

3.85<br />

3.7<br />

3.55<br />

3.4<br />

3.25<br />

3.1<br />

2.95<br />

2.8<br />

2.65<br />

2.5<br />

Nel Reliance Micro Polyester (Fig. 8) è oltremodo<br />

evidente, misurata secondo Uster UT4,<br />

la bassa pelosità del filato COM4 ® rispetto al<br />

filato ad anello convenzionale. Con un titolo<br />

del filato maggiore le differenze si riducono<br />

(Fig. 9 + 10).<br />

Se si considera il valore S3 secondo Zweigle,<br />

si riscontra in ambedue i processi di filatura<br />

un numero relativamente basso di peli per<br />

metro di filato. Tuttavia la superiorità del<br />

processo di compattazione è visibile. Nel<br />

processo di roccatura successivo la bassa<br />

pelosità si ripercuote positivamente, a causa<br />

del ridotto numero di differimenti della fibra,<br />

sui valori dei neps.<br />

L’usura del filato nei filati ad anello rappresenta<br />

una misura indiretta di riferimento per<br />

la pelosità del filato. Fra quest’ultima ed il<br />

processo di pilling sussiste una determinante<br />

correlazione. Elevati valori di pelosità<br />

conducono ad una tendenza maggiore ed<br />

indesiderata al pilling (Fig. 11).<br />

7 8 9 10<br />

Titoli del filato tex (g/1000m)<br />

COM4 ® , αm 108 H<br />

COM4 ® , αm 97 H<br />

Convenzionale αm 108 H<br />

Poliestere Reliance 0.9 dtex 40 mm, stoppino 530 tex<br />

100<br />

90<br />

80<br />

70<br />

60<br />

50<br />

40<br />

30<br />

20<br />

10<br />

0<br />

COM4 ® , αm 108 Zweigle<br />

COM4 ® , αm 97 Zweigle<br />

Convenzionale αm 108 Zweigle<br />

Pelosità Zweigle 1 + 2 mm (1/m)<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

COM4 ® , αm = 108<br />

COM4 ® , αm = 97<br />

Convenzionale, αm = 108<br />

Per mezzo del tester tessile di Reutling è stata<br />

simulata la sollecitazione dei fili di catena<br />

nella tessitura ed esaminata la tendenza al<br />

differimento. I valori consentono di valutare la<br />

legatura della fibra. Il metodo di misurazione<br />

ha consentito di evidenziare che, rispetto ai<br />

filati con lo stesso coefficiente di torsione, i<br />

filati COM4 ® consentono un numero sensibilmente<br />

più elevato di giri di sfregamento<br />

fino alla rottura del filo. Il sistema di filatura<br />

finale può avere una maggiore influenza<br />

sulla resistenza allo sfregamento rispetto alla<br />

torsione del filato. Si tratta di una consapevolezza<br />

estremamente importante che evidenzia<br />

bene quale sia anche per le microfibre in<br />

poliestere il potenziale rappresentato dalla<br />

costruzione della struttura del filato con<br />

torsione costante dello stesso.<br />

Riepilogo<br />

Nonostante le esperienze evidenzino che il<br />

poliestere rappresenta in genere la più grande<br />

sfida per quanto concerne una conduzione<br />

controllata del filato nella tecnologia di compattazione,<br />

sono stati rilevati chiari vantaggi<br />

nell’impiego della tecnologia ComforSpin.<br />

Grazie alla migliore legatura della fibra il<br />

sistema ComforSpin evidenzia anche con le<br />

microfibre PES impiegate sensibili vantaggi<br />

per quanto riguarda i punti fini e gli ingrossamenti<br />

del filato. La scelta adeguata del<br />

processo preliminare dalla carda al banco<br />

a fusi influenza in tal senso chiaramente il<br />

risultato di compattazione.<br />

Fig. 11:<br />

Un paragone tra le strutture del filato<br />

mette in luce le nette differenze in<br />

termini di pelosità<br />

13

Fig. 1<br />

L’anello ed il cursore devono rispondere<br />

alle più elevate esigenze<br />

14<br />

I sistemi anello/cursore – Esigenze<br />

qualitative per prestazioni di punta<br />

Il compito svolto dall’anello e dal<br />

cursore nella filatura per fibre corte<br />

L’anello di filatura ed il cursore (fig. 1) hanno<br />

il compito di conferire una torsione alle fibre<br />

nel triangolo di filatura, di creare una tensione<br />

di filatura e di avvolgere il filato su una<br />

bobina. Il cursore sviluppa, perciò, l’attrito<br />

necessario. In termini di usura e calore, le<br />

elevate velocità richiedono un’elevata resistenza<br />

dei componenti che devono, quindi,<br />

soddisfare esigenze molto elevate.<br />

Il cursore scorre sull’anello con delle velocità<br />

da 32 a 40 m/s (115 fino a 144 km/h) e viene<br />

lubrificato unicamente dalle particelle di<br />

fibra le quali vengono sbriciolate tra l’anello<br />

ed il cursore. La composizione delle fibre<br />

influenza le caratteristiche di funzionamento<br />

e la durata dei due partner di attrito. In questo<br />

processo l’anello deve essere il componente<br />

con la più elevata resistenza all’usura<br />

in quanto l’acquisto e la sostituzione degli<br />

anelli sono molto più dispendiosi.<br />

L’attrito è una funzione importante<br />

Il cursore esercita una grande pressione<br />

sull’anello. A seconda della pellicola prodotta<br />

dalle fibre, risulta un attrito più o meno forte<br />

(coefficiente di attrito). Questo attrito viene<br />

influenzato sia dalla composizione delle<br />

fibre che dallo sfruttamento del potenziale di<br />

lubrificazione disponibile. Da ciò risulta che<br />

i filati con una pelosità più elevata producono<br />

una lubrificazione migliore rispetto ai<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

filati compatti. L’influenza dell’avvivagio è di<br />

particolare importanza soprattutto nel caso<br />

di filati misti e sintetici. In linea di massima<br />

l’avvivagio riduce sempre l’attrito.<br />

Per rilegare le fibre in modo ottimale nel<br />

corpo del filo, l’attrito non deve essere né<br />

troppo alto, né troppo basso. L’obiettivo non<br />

è quindi quello di ridurre drasticamente<br />

l’attrito nel sistema anello/cursore. Il sistema<br />

anello/cursore deve quindi inevitabilmente<br />

avere una funzione di freno.<br />

L’anello di filatura e le sue esigenze<br />

qualitative<br />

L’anello costituisce la superficie di scorrimento<br />

del cursore. Le tolleranze delle misure<br />

in termini di forma, rotondità, superficie piana<br />

ecc. sono molto strette. Di grande importanza<br />

è anche il centraggio del fuso. Ciò vale<br />

naturalmente anche per l’anello di riduzione<br />

del ballone e per il guida-filo.<br />

Con un anello di 40 mm di diametro e con un<br />

regime di giri di 20.000 giri/min. vengono a<br />

svilupparsi delle differenze di velocità pari a<br />

2.09 m/s (7,5 km/h) entro 0.003 sec (fig. 2).<br />

Ciò conduce ad alti picchi di tensione i quali<br />

conducono a rotture del filo e ad una elevata<br />

pelosità del filo.<br />

La forma della flangia viene adattata al campo<br />

dei titoli di filato:<br />

• flangia 1 (3.2 mm) per filati Ne 16 e più<br />

fini.<br />

• flangia 2 (4,0 mm) per filati Ne 24 e più<br />

grossi.<br />

• gli anelli a flangia inclinata Orbit vengono<br />

utilizzati nel campo delle alte velocità per<br />

filati da Ne 30 fino a 80.<br />

• il profilo normale ed il profilo Antiwedge<br />

(asimmetrico) non sono più molto diversi<br />

al giorno d’oggi. I migliori risultati si<br />

ottengono con la flangia 1 profilo N98<br />

utilizzato sempre più spesso.<br />

La superficie di scorrimento ideale del cursore<br />

ha una struttura della superficie molto<br />

definita: la profondità di ruvidità di 0.002 mm<br />

(fig. 3) non deve essere oltrepassata.<br />

La pressione esercitata dal cursore sull’anello<br />

di filatura dipende dal titolo del filato, dal<br />

peso del cursore, dal diametro dell’anello<br />

e dal numero di giri del fuso. Le superfici<br />

di contatto di entrambi i partner di attrito<br />

sono protette da una pellicola di lubrificazione<br />

intatta. Esistono tuttavia delle fasi in<br />

cui la pellicola di lubrificazione si consuma<br />

generando un contatto tra metallo e metallo.<br />

In queste fasi, nei punti di contatto sorgono<br />

delle temperature molto elevate, le quali<br />

possono condurre a delle saldature (microsaldature).<br />

Ciò comporta un saltare fuori dei<br />

cursori, uno scorrimento instabile dei cursori,<br />

delle perdite di qualità e un’usura precoce<br />

dell’anello.<br />

Per mantenere stabili (per un periodo molto<br />

lungo ed anche tra un fuso e l’altro) le strette<br />

tolleranze che abbiamo menzionato all’inizio<br />

ed in particolare la ruvidità delle superfici<br />

di scorrimento, gli anelli dispongono di una<br />

particolare nobilitazione. I migliori risultati<br />

Velocità del cursore<br />

Velocità cursore in m/s<br />

1.5<br />

1<br />

0.5<br />

0<br />

-0.5<br />

-1<br />

-1.5<br />

Un giro di cursore = 0,003 sec<br />

Cambiamento con un’eccentricità di 0,5 mm<br />

Anello da 40 mm, 20.000 giri/min.<br />

Franz Oberholzer<br />

Direttore realizzazione anelli e cursori,<br />

Bräcker AG Svizzera<br />

Fig. 2<br />

I picchi di tensione e quindi le rotture del<br />

filo vengono eliminati solamente quando<br />

il fuso e l’anello sono centrati in modo<br />

ottimale<br />

15

Fig. 3<br />

Il rapporto delle proporzioni con una fibra<br />

di cotone mette in luce la precisione di<br />

fabbricazione necessaria per produrre<br />

anelli ad alte prestazioni<br />

Fig. 4<br />

Anche i cursori devono rispondere alle<br />

più elevate esigenze qualitative in modo<br />

da ottenere un’elevata velocità dei fusi,<br />

una lunga durata di funzionamento ed<br />

un’ottima qualità del filato.<br />

16<br />

si ottengono con gli anelli in titanio della<br />

Bräcker. La superficie viene dotata di un<br />

particolare rivestimento antiusura, il quale<br />

impedisce l’attaccarsi di metallo liquido<br />

sull’anello e quindi la formazzione di crateri,<br />

ciò che alla fine comporterebbe la totale<br />

distruzione delle superfici di scorrimento.<br />

Un fattore particolare di questo sviluppo è il<br />

fatto che gli anelli di titanio non necessitano<br />

più di un tradizionale rodaggio degli anelli.<br />

Nella fase di avvio deve unicamente comporsi<br />

la pellicola di lubrificazione.<br />

Il cursore e le sue esigenze qualitative<br />

La tolleranza per l’esattezza della forma del<br />

cursore ammonta a 0.05 mm (fig. 4). I pesi<br />

dei cursori hanno una tolleranza di +/– 3%,<br />

il che significa che con un cursore ISO 31.5<br />

(6/0) la massima deviazione ammissibile è di<br />

0.000945g.<br />

Il materiale di base per il cursore viene nobilitato<br />

in modo da poter impiegare i cursori<br />

senza che essi si deformino (proprietà di<br />

elasticità), oltre che ad aumentare la durata di<br />

funzionamento. I punti di contatto tra cursore<br />

ed anello sono comunque sottoposti alle<br />

medesime forze termiche e meccaniche.<br />

La superficie (risp. il materiale di base) viene<br />

ulteriormente nobilitata in modo da ridurre<br />

l’attrito e quindi l’usura. In quanto i cursori<br />

presentano delle tracce di usura nelle zone<br />

marginali già dopo poco tempo, i trattamenti<br />

di diffusione quali “Saphir” danno i risultati<br />

migliori. I cursori vengono prodotti in lotti<br />

che vanno fino a 2 milioni di unità. Nonostante<br />

la produzione di massa, ogni singolo<br />

cursore deve essere fabbricato osservando<br />

le tolleranze più strette e quindi presentare la<br />

massima regolarità.<br />

Durata degli anelli e dei cursori<br />

A seconda del tipo di fibre, del titolo del<br />

filato e delle prestazioni, i cursori hanno una<br />

durata tra i 7 – 21 giorni. Il cursore percorre<br />

in questo tempo una distanza di 22.000<br />

– 60.000 km.<br />

Gli anelli hanno invece una durata di 2 – 6<br />

anni. Con un filato Ne 30 si possono filare in<br />

5 anni ca. 50 milioni di metri risp. 1.000 kg<br />

di filato con un anello.<br />

L’anello ed il cursore influenzano<br />

la qualità del filato<br />

L’anello ed il cursore influenzano la pelosità,<br />

i bottoni (bottoni prodotti durante la produzione,<br />

gli accumuli di fibre), l’elasticità<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

come anche le rotture del filo. I parametri non<br />

influenzabili sono: resistenza, massa, punti<br />

fini e grossi.<br />

Aumentare le prestazioni<br />

con il cursore giusto<br />

Con la giusta scelta del cursore è possibile<br />

sfruttare il massimo potenziale delle<br />

prestazioni. Nonostante le buone direttive<br />

di applicazione, in alcuni casi difficili non<br />

c’è alternativa che ricorrere a delle prove di<br />

filatura. Solo nella propria filatura e quindi<br />

dal vivo si possono testare nel loro insieme<br />

tutte le influenze importanti esercitate dalla<br />

materia prima, dal clima e dalle registrazioni<br />

delle macchine.<br />

Per ogni costellazione applicativa esistono<br />

sempre solo alcuni accoppiamenti validi tra<br />

l’anello ed il cursore. E’ più facile, infatti,<br />

scegliere la combinazione sbagliata. Una<br />

costellazione applicativa può essere costituita<br />

da una determinata geometria di filatura, da<br />

un certo titolo del filato oppure da una particolare<br />

velocità. La scelta del cursore è quindi<br />

determinante per ottenere la qualità ottimale<br />

sfruttando al massimo le capacità produttive.<br />

Influenza sull’economicità<br />

Nella produzione di filati, i costi per gli anelli<br />

ed i cursori hanno un’importanza secondaria.<br />

Rispetto al prezzo del filato questi costi<br />

sono veramente piccolissimi. L’influenza che<br />

l’anello ed il cursore esercita sul prezzo del<br />

filato è inferiore al 0.15%. D’altra parte, una<br />

scelta sbagliata di questi componenti può<br />

causare, in una filatura, dei costi estremamente<br />

elevati a causa dell’aumento delle<br />

rotture dei fili oppure per via di una cattiva<br />

qualità del filato.<br />

Sviluppo<br />

Con l’anello in titanio della Bräcker è stato<br />

introdotto sul mercato un prodotto che prevale<br />

sotto ogni aspetto su ogni tipo di anello<br />

convenzionale. Inoltre stanno per essere<br />

lanciati sul mercato dei cursori a prestazioni<br />

elevate con dei rivestimenti in materiale<br />

ceramico (Zirkon) e con altri trattamenti a<br />

diffusione (Pyrit). I cursori del giorno d’oggi<br />

sono in grado di lavorare a velocità elevatissime<br />

per un totale di 1.000 ore.<br />

Riepilogo<br />

Gli anelli ed i cursori vengono prodotti<br />

con delle tolleranze molto strette e con la<br />

maggiore uniformità possibile. Il presupposto<br />

per ottenere il massimo in termini di<br />

qualità e prestazioni è costituito dal giusto<br />

accoppiamento tra anello e cursore, sempre<br />

tenendo conto della costellazione applicativa.<br />

Le massime prestazioni nella filatura sono<br />

garantite solamente dalla giusta combinazione<br />

tra questi componenti chiave.<br />

Profilo aziendale<br />

La produzione e realizzazione:<br />

Anelli, cursori, apparecchi di applicazione,<br />

supporti filato GRETENER.<br />

Consulenza in tutto il mondo mediante<br />

esperti specialisti.<br />

Contatto<br />

Bräcker AG<br />

Obermattstrasse 65<br />

CH-8330 Pfäffikon-Zürich<br />

Switzerland<br />

Tel. +41 44 953 14 14<br />

Fax +41 44 953 14 90<br />

E-mail sales@bracker.ch<br />

Web www.bracker.ch<br />

17

Fig. 1<br />

Asservimento semplice grazie alla nuova<br />

superficie grafica.<br />

Fig. 2<br />

La rappresentazione grafica semplifica<br />

l’immissione e la supervisione dei dati<br />

18<br />

Filatoi ad anello –<br />

Sviluppo ulteriore su misura<br />

Il filatoio ad anello G 33 ed il filatoio<br />

Comfor K 44 della <strong>Rieter</strong> sono leader<br />

nel settore. Anche se la denominazione<br />

del modello rimane invariata i filatoi<br />

vengono migliorati costantemente passo<br />

dopo passo. Vi presentiamo i vantaggi<br />

delle macchine più recenti.<br />

Con questo esempio la <strong>Rieter</strong> intende<br />

dimostrare che l’assistenza tecnica e l’ottimizzazione<br />

del prodotto non finisce con il<br />

lancio sul mercato della macchina. I prodotti<br />

vengono sottoposti ad un continuo ed intenso<br />

processo d’innovazione. In questo articolo vi<br />

proponiamo tutte le novità offerte dai filatoi<br />

G 33 e K 44 e con ciò tutti i vantaggi che ne<br />

risultano.<br />

Asservimento centrale e semplice<br />

Una novità che subito si nota all’esterno è<br />

la nuova superficie di asservimento con una<br />

visualizzazione mediante grafici (fig. 1). Da<br />

base funge il comando <strong>Rieter</strong> standardizzato<br />

che presto sarà montato su tutte le macchine<br />

<strong>Rieter</strong>. Il comando è stato sviluppato assieme<br />

agli utenti e guida l’operatore attraverso<br />

i menu d’immissione secondo un ordine<br />

molto logico. Le manipolazioni sono inoltre<br />

supportate da rappresentazioni grafiche. La<br />

determinazione della curva delle velocità<br />

nonché la comprensione dei valori d’immissione,<br />

giusto per fare un esempio, vengono<br />

sensibilmente semplificate (fig. 2). Le<br />

comunicazioni degli errori appaiono usando<br />

grafici e testi in chiaro, ciò che facilita la loro<br />

localizzazione ed eliminazione.<br />

MEMOset –<br />

salva e trasmette le registrazioni<br />

MEMOset è una funzione software mediante<br />

la quale si possono salvare 18 diversi<br />

parametri di filatura che possono essere<br />

richiamati ed elaborati in qualsiasi momento.<br />

Il trasferimento dati su altre macchine è<br />

possibile. Per le filature con soventi cambi di<br />

partita ciò costituisce un contributo quando<br />

si tratta di aumentare l’economicità e tenere<br />

costante la qualità.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Cambio delle bobine –<br />

veloce, sicuro, efficace<br />

Il cambio delle bobine senza filo di sottoincannatura<br />

mediante SERVOgrip è stato<br />

presentato per la prima volta con il lancio<br />

sul mercato del filatoio G 33 ed è rimasto<br />

ineguagliato fino al giorno d’oggi (fig. 3).<br />

La corona di serraggio SERVOgrip brevettata<br />

dalla <strong>Rieter</strong> costituisce la soluzione convincente<br />

quando si tratta di effettuare una levata<br />

pulita e quindi povera di volaglia. L’opportunità<br />

di poter fare a meno della sottoincannatura<br />

non solo conduce ad un certo risparmio<br />

di filato, ma in particolare ad una sensibile<br />

riduzione in termini di formazione di volaglia.<br />

La levata non costituisce problemi nemmeno<br />

nella lavorazione di filati grossi risp.<br />

altamente resistenti oppure di filati con una<br />

bassa torsione. Una nuova funzione (brevetto<br />

<strong>Rieter</strong>), capace di adattare le torsioni, riduce<br />

risp. aumenta le torsioni del filato alla fine<br />

del ciclo di filatura in modo da poter effettuare<br />

la levata strappando i fili in modo affidabile<br />

e definito (fig. 4).<br />

Il taglio manuale dei filati mediante forbice,<br />

in particolare in caso di filati altamente<br />

resistenti, non è più necessario. La levata<br />

ROBOdoff della <strong>Rieter</strong> dispone di un autocontrollo<br />

ed è quindi caratterizzata da un’elevata<br />

affidabilità e da tempi di levata brevissimi<br />

(1 min. 40 sec.).<br />

Cambio partite facilitato<br />

Il G 33 è stato il primo filatoio ad anello<br />

equipaggiato con il concetto di azionamento<br />

flessibile FLEXIdraft, il che vuol dire azionamenti<br />

separati per il gruppo di stiro e i<br />

fusi. Fino ad oggi, gli altri costruttori hanno<br />

integrato solo parzialmente questo sistema<br />

sulle loro macchine.<br />

Gli azionamenti separati per il gruppo di stiro<br />

e per i fusi permette di cambiare il titolo del<br />

filato premendo solamente un pulsante. Sulla<br />

base di FLEXIdraft e grazie agli ulteriori sviluppi<br />

nel campo elettronico ed elettrotecnico<br />

è stato messo a punto l’opzione FLEXIstart.<br />

Con questa funzione brevettata dalla <strong>Rieter</strong> è<br />

possibile avviare e fermare individualmente<br />

ciascheduno dei 4 sistemi di azionamento<br />

del gruppo di stiro (testata, piede, lato macchina<br />

sinistro e destro) (fig. 5). I vantaggi per<br />

il cliente sono i seguenti: inizio e fine filatura<br />

divisibile in quattro e quindi a vantaggio del<br />

Fig. 4<br />

Incannatura posteriore<br />

con torsioni<br />

ridotte/aumentate<br />

Serraggio<br />

dell’estremità del<br />

filato con delle<br />

torsioni adattate mediante<br />

la corona di<br />

serraggio SERVOgrip<br />

Anja Knick<br />

Management di prodotto<br />

filatura ad anello<br />

Fig. 3<br />

La levata priva di sottoincannatura<br />

con SERVOgrip riduce la volaglia<br />

e le rotture del filato<br />

Fig. 4<br />

L’adattamento delle torsioni durante la<br />

filatura finale permette di strappare il<br />

filato in modo definito<br />

Posizione di<br />

rottura definita<br />

19

Fig. 5<br />

FLEXIdraft per una filatura quadripartita<br />

20<br />

consumo di materiale, utilizzo ottimizzato del<br />

personale, presupposto ideale per la filatura<br />

di provini.<br />

Aumento della qualità e della produttività<br />

grazie al sensore individuale per fusi<br />

ISM<br />

Il sensore individuale per fusi ISM messo a<br />

punto dalla <strong>Rieter</strong> costituisce un contributo<br />

importante in termini di aumento della<br />

qualità e della produzione. Ogni singolo<br />

fuso viene supervisionato singolarmente e<br />

continuamente per individuare le rotture del<br />

filo ed i fusi lenti. Attraverso una guida mirata<br />

dell’operatore si possono ottimizzare i cicli<br />

di lavoro nonché localizzare ed eliminare<br />

velocemente gli errori. Abbinando ISM al<br />

sistema di rilevazione dei dati SPIDERweb si<br />

ottiene un’analisi dei dati molto completa.<br />

Il rilevamento a lunga scadenza delle rotture<br />

del filato consentono per es. un adattamento<br />

ottimale della velocità dei fusi. I rendimenti<br />

dei singoli punti di filatura risp. dell’intero<br />

filatoio ad anello possono essere richiamati<br />

in ogni momento.<br />

Consumo energetico ridotto<br />

Il consumo energetico riveste un’importanza<br />

sempre maggiore. Il sistema di raffreddamento<br />

INTERcool montato sulle macchine <strong>Rieter</strong><br />

è veramente singolare. Si tratta infatti di un<br />

circuito di raffreddamento chiuso il quale<br />

conduce il calore proveniente dai motori<br />

e dall’invertitore di frequenza direttamente<br />

ai canali di aria tecnologica dell’impianto<br />

di climatizzazione servendosi di un proprio<br />

scambiatore di calore. In questo modo si<br />

riduce sensibilmente il riscaldamento della<br />

sala di filatura dovuto al calore prodotto dalle<br />

macchine, il che conduce ad una minore<br />

circolazione d’aria sgravando così l’impianto<br />

di climatizzazione. Ma non finisce qui: anche<br />

l’azionamento a nastro a quattro fusi, in<br />

combinazione con un piccolo diametro della<br />

noce, permette di risparmiare energia (fig. 6).<br />

L’attorniamento molto più ampio della noce<br />

ed il diametro più piccolo della stessa conferisce<br />

all’azionamento a nastro a quattro fusi<br />

delle caratteristiche di azionamento molto<br />

più costanti rispetto alla trazione a cinghia<br />

tangenziale. Il consumo energetico minore è<br />

calcolabile.<br />

Un effetto secondario positivo di questo<br />

azionamento a quattro fusi e costituito dal<br />

semplice e veloce cambio del nastro.<br />

Con ECOdrive è stata messa a punto un’ulteriore<br />

funzione che permette, in termini<br />

di energia, un funzionamento ideale degli<br />

azionamenti dei fusi e delle banchine portaanelli.<br />

Nel loro campo applicativo principale,<br />

tutti gli azionamenti lavorano con ciò con un<br />

rendimento ottimale.<br />

Aspirazione ottimizzata<br />

I costi energetici in continuo aumento hanno<br />

indotto i tecnici <strong>Rieter</strong> a migliorare anche il<br />

sistema d’aspirazione. Grazie ad una sottopressione<br />

maggiore rispetto ad altri sistemi,<br />

il consumo energetico ha potuto essere<br />

ridotto di ulteriori 2.9 kW. Con un impianto di<br />

filatura di 10 filatoi ad anello e con un costo<br />

energetico di CHF 0.086/kW il risparmio<br />

annuo in termini di energia ammonta a CHF<br />

21.000.--.<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

Interruzione senza rottura del filato<br />

Le cadute della rete sono normalmente la<br />

causa di rotture del filato, perdite di produzione,<br />

qualità inferiore ed interventi del personale.<br />

Non è così, invece, con i filatoi della<br />

<strong>Rieter</strong>. Un sistema di controllo supervisiona<br />

l’approvvigionamento di corrente. Nel caso<br />

di una caduta della rete il motore di azionamento<br />

dei fusi viene commutato a generatore<br />

alimentando tutti gli altri azionamenti durante<br />

la messa fuori servizio della macchina (brevetto<br />

<strong>Rieter</strong>). L’energia dinamica è sufficiente<br />

per superare delle cadute della rete di ca. 2<br />

secondi. Se in questo periodo la macchina<br />

riceve di nuovo corrente, essa torna a funzionare<br />

a regime senza subire un’interruzione.<br />

Se la caduta della rete oltrepassa i 2 secondi,<br />

la macchina viene arrestata sistematicamente<br />

analogamente ad un arresto macchina normale.<br />

Con ciò si evitano le rotture del filato<br />

durante il riavvio della macchina.<br />

Successo misurabile<br />

Già nel mese di maggio del 2004 il duemillesimo<br />

G 33 ha lasciato gli stabilimenti<br />

<strong>Rieter</strong> – destinazione Tailandia. La società<br />

Phiphatanakit Textile Co. (PTC) è da molti<br />

anni cliente della <strong>Rieter</strong> e dispone di un<br />

impianto di pulitura, di carde, pettinatrici e<br />

filatoi ad anello <strong>Rieter</strong>. Nella propria tessitura<br />

vengono tessuti prodotti qualitativamente<br />

altolocati, i quali vengono esportati per l’80%<br />

in paesi quali la Germania, la Gran Bretagna,<br />

l’Italia, la Francia e gli USA. L’anno scorso è<br />

stato fornito un impianto intero con ulteriori<br />

20 filatoi ad anello G 33 e 4 filatoi Comfor<br />

K 44. L’impianto è stato messo in funzione<br />

alla fine del 2004 ed inaugurato ufficialmente<br />

all’inizio del <strong>2005</strong>. L’acquisto di un nuovo<br />

impianto completo è andato a favore della<br />

<strong>Rieter</strong> non solo per le funzioni che abbiamo<br />

appena descritto, ma anche per le esperienze<br />

positive che Phiphatanakit ha accumulato<br />

assieme alla <strong>Rieter</strong> in termini di assistenza e<br />

supporto tecnologico.<br />

Fig. 6<br />

Condizioni di azionamento costanti ed<br />

un consumo energetico minore<br />

21

Fig. 1<br />

I riatacchi AEROpiecing sono invisibili.<br />

Solamente sotto la luce ultravioletta<br />

sono riconoscibili le fibre aggiuntive<br />

che marcano le giunte.<br />

Fig. 2<br />

La pulitura affidabile del rotore mediante<br />

VARIOclean: il migliore presupposto per<br />

un’elevata qualità del riattacco<br />

22<br />

R 40 AEROpiecing – Grande successo<br />

in termini di qualità dei riattacchi<br />

La lavorazione ulteriore su macchine<br />

per tessere o per maglieria ad alte<br />

prestazioni richiede dei filati con delle<br />

caratteristiche molto particolari. Nel<br />

recente passato sono andate in dimenticanza<br />

le caratteristiche positive dei filati<br />

a rotore, quali la regolarità e la bassa<br />

abrasione. Si sopravalutava, invece, la<br />

mano più dura dei filati, anche se questa<br />

caratteristica poteva essere influenzata<br />

ampiamente con la nobilitazione.<br />

Adesso anche una caratteristica negativa del<br />

filato a rotore fa parte del passato: le giunture<br />

visibili con una resistenza eventualmente<br />

inferiore. Con la nuova tecnologia di riattacco<br />

AEROpiecing, la <strong>Rieter</strong> ha rivoluzionato<br />

l’ottica e la resistenza delle giunture. L’esatto<br />

comando di tutti i parametri attraverso il robot<br />

del filatoio R 40 permette di ottenere delle<br />

giunture praticamente invisibili per via del<br />

loro aumento di massa ridottissimo. E’ stata<br />

aumentata anche l’esattezza della riproducibilità,<br />

in modo che la resistenza della giuntura<br />

è entrata a far parte del normale campo di<br />

dispersione del filato normale.<br />

I filati a rotore –<br />

produttività su tutta la linea<br />

I filatoi a rotore automatici, equipaggiati con<br />

delle stribbie integrate, possono produrre in<br />

una sola fase di lavoro delle bobine incrociate<br />

a partire dal nastro da carda oppure da<br />

stiratoio. Il filato a rotore così prodotto offre<br />

una regolarità ottica veramente stupefacente.<br />

Le spole di filato provenienti dal filatoio a rotore<br />

contengono normalmente meno di 1/15<br />

giunture rispetto alle bobine con filato ad<br />

anello. Le spole incrociate di filato ad anello<br />

sono costituite da più singole bobine: ogni<br />

bobina vuol dire tuttavia anche una giuntura<br />

nella spola. I filati ad anello hanno solitamente<br />

anche più punti grossi rispetto al filato a<br />

rotore e questo fa aumentare il numero delle<br />

giunture.<br />

Con il filato a rotore è addirittura possibile<br />

– ammesso che il numero di rotture sia<br />

basso – di produrre delle spole che non<br />

contengono nemmeno una giuntura.<br />

La giuntura: l’arte particolare del filare<br />

a rotore<br />

Il processo di filatura a rotore richiede il<br />

riattacco. Per l’avvio di filatura, l’estremità del<br />

filato nella scanalatura del rotore deve essere<br />

riattaccato alle fibre che vengono alimentate<br />

nel rotore. Inizialmente, tutte le attenzioni<br />

erano rivolte al fatto di poter realizzare un<br />

riattacco di questo genere. Queste giunture<br />

visibili e quindi non desiderate dovevano poi<br />

essere eliminate manualmente dai tessuti.<br />

L’elevata produttività richiede filatoi<br />

automatici<br />

I box di filatura moderni dispongono di un<br />

potenziale produttivo nettamente superiore, il<br />

che richiede una tale precisione per produrre<br />

riattacchi utilizzabili da rendere necessario<br />

un sistema di riattacco automatico. Con<br />

l’avvio sul tubetto vuoto, il filatoio a rotore<br />

automatico R 40 della <strong>Rieter</strong> toglie il primo<br />

riattacco con il filo ausiliario e sul tubetto<br />

<strong>Rieter</strong> Link 2/05

<strong>Rieter</strong> Link 2/05<br />

giunge solamente filato nuovo. La qualità di<br />

questo riattacco non costituisce quindi alcun<br />

problema. Per i riattacchi che vengono a<br />

verificarsi durante la produzione della spola,<br />

dovuti ad un intervento della stribbia oppure<br />

a causa di una rottura del filato, la qualità<br />

deve essere di primo ordine. Il riattacco deve<br />

quindi raggiungere l’optimum tra un’ottica<br />

possibilmente invisibile e tra una resistenza<br />

sufficientemente elevata per una lavorazione<br />

ulteriore sicura. Il processo di riattacco deve<br />

funzionare anche in modo affidabile.<br />

La massima qualità del riattacco grazie<br />

alla tecnologia avanzata<br />

La massima qualità del riattacco richiede, il<br />

che è valido anche per il processo di filatura,<br />

la massima precisione e quindi le medesime<br />

condizioni di lavorazione. Prima d’iniziare il<br />

processo di riattacco ha inizio la pulitura del<br />

rotore. Sul filatoio R 40, ciò avviene con il<br />

sistema VARIOclean costituito da una testina<br />

di soffiatura roteante che pulisce la scanalatura<br />

del rotore per alcuni secondi (fig. 2).<br />

La testina può essere equipaggiata opzionalmente<br />

con due raschietti. Dopodiché viene<br />

preparata accuratamente l’estremità del filato,<br />

in modo che il processo di riattacco possa<br />

iniziare con delle fibre intatte.<br />

Grande successo grazie alla riproducibilità<br />

Il rotore pulito viene poi avviato fino ad<br />

ottenere una velocità registrabile e definita,<br />

la quale è esattamente la stessa con ogni<br />

ripetizione. Per quanto riguarda le velocità di<br />

rotazione, il robot R 40 comanda il processo<br />

di riattacco con una precisione di 1/1000 di<br />

secondo. Con i sistemi della concorrenza,<br />

che cercano di produrre il riattacco mentre la<br />

macchina aumenta la velocità, la lunghezza<br />

e l’aumento della massa del riattacco hanno<br />

una dispersione che oltrepassa più volte<br />

quella ottenuta dalle macchine <strong>Rieter</strong>. Con<br />

il sistema R 40 l’estremità del filato viene<br />

convogliata nella scatola di filatura e poi condotta<br />

alla scanalatura scegliendo la distanza<br />

più corta. L’alimentazione delle fibre ed il<br />

richiamo del filato avvengono velocemente e<br />

con grande esattezza formando un riattacco<br />

pressoché invisibile.<br />

Riatacchi AEROpiecing uguali al filato<br />

Il risultato ottenuto con AEROpiecing producendo<br />

riattacchi uguali al filato è a dir poco<br />

pionieristico: l’aumento della massa nel<br />

riattacco R 40 può essere molto esiguo. Tali<br />

riattacchi sono praticamente invisibili anche<br />

nei tessuti a maglia Single-Jersey che, come<br />

sappiamo, sono molto delicati. Le analisi<br />

effettuate in laboratorio dimostrano che i riattacchi<br />

AEROpiecing sono caratterizzati da una<br />

dispersione minimale per quanto concerne<br />

il diametro e l’aumento della massa. La cosa<br />

più importante è che la dispersione della<br />

resistenza del riattacco rimanga nei limiti<br />

validi anche per il filato normale (fig. 3). Il<br />

salto quantico nella qualità del riattacco del<br />

filatoio a rotore R 40 significa che i riattacchi<br />

AEROpiecing si possono lavorare con<br />

più facilità rispetto ad altri filati. I riattacchi<br />

sono praticamente invisibili e la loro qualità<br />

corrisponde quasi a quella del filato stesso.<br />

I tessitori ed i maglieristi non ci metteranno<br />

molto tempo a riconoscere questi vantaggi.<br />

Nuovo sistema AEROpiecing per riattacchi uguali al filato<br />

Allungamento (%)<br />

180<br />

160<br />

140<br />

120<br />

100<br />

80<br />

60<br />

40<br />

20<br />

0<br />

Filato<br />

< 60 %<br />

10 20 30 40 50 60 70 80 90<br />

Resistenza (%)<br />

Filato Riattacco<br />

Ne 20, 100% cotton<br />

100 110 120 130<br />

Dr. Stephan Weidner-Bohnenberger<br />

Management di prodotto<br />

Rotore Ingolstadt<br />

Fig. 3<br />

Caratteristiche qualitative del<br />

riattacco analoghe al filato<br />

23

Fig. 1:<br />

Il sistema di aspirazione superiore del<br />

gruppo di stiro sull’UNIlap.<br />

Fig. 2:<br />

Il vecchio sistema di aspirazione inferiore<br />

dell’UNIlap a confronto con il nuovo<br />

modello, che combinato al nuovo sistema<br />

di aspirazione superiore garantisce risultati<br />

di gran lunga migliori.<br />

24<br />

Soluzioni per l’ammodernamento<br />

economiche e a misura di cliente<br />

Per soddisfare i desideri e le esigenze<br />

dei singoli clienti, e il loro bisogno di<br />

ammodernare gli impianti già disponibili,<br />

la <strong>Rieter</strong> sviluppa pratiche soluzioni<br />

facilmente installabili che garantiscono<br />

l’investimento nel tempo e incrementano<br />

la redditività degli impianti. Come<br />

per es. quelle proposte qui di seguito,<br />

sviluppate pensando innanzitutto alla<br />