Pintura automatizada Dürr - Mecatrônica Atual

Pintura automatizada Dürr - Mecatrônica Atual

Pintura automatizada Dürr - Mecatrônica Atual

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

supervisão<br />

técnicos da área, que o tempo médio para<br />

este tipo de atendimento ficava em torno<br />

de 20 minutos.<br />

<strong>Atual</strong>mente, com a implantação desta<br />

conversão das variáveis para o tipo global,<br />

é necessário forçar apenas um ponto em<br />

uma task já definida (MS_018) para que<br />

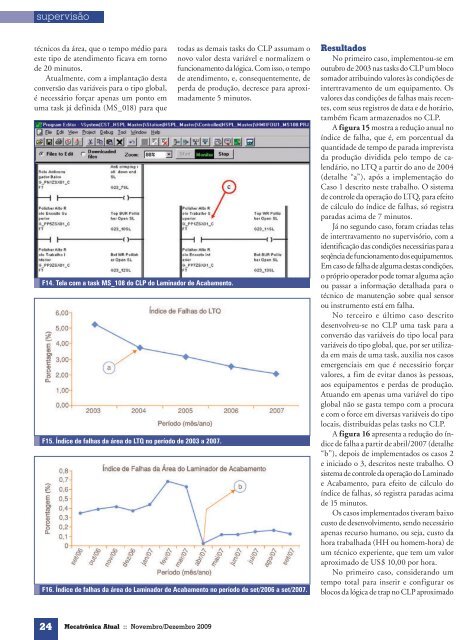

F14. Tela com a task MS_108 do CLP do Laminador de Acabamento.<br />

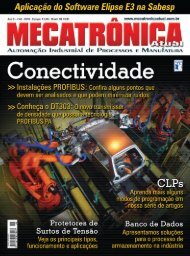

F15. Índice de falhas da área do LTQ no período de 2003 a 2007.<br />

24 <strong>Mecatrônica</strong> <strong>Atual</strong> :: Novembro/Dezembro 2009<br />

todas as demais tasks do CLP assumam o<br />

novo valor desta variável e normalizem o<br />

funcionamento da lógica. Com isso, o tempo<br />

de atendimento, e, consequentemente, de<br />

perda de produção, decresce para aproximadamente<br />

5 minutos.<br />

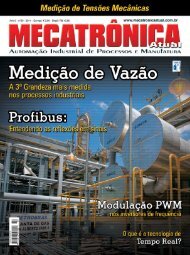

F16. Índice de falhas da área do Laminador de Acabamento no período de set/2006 a set/2007.<br />

Resultados<br />

No primeiro caso, implementou-se em<br />

outubro de 2003 nas tasks do CLP um bloco<br />

somador atribuindo valores às condições de<br />

intertravamento de um equipamento. Os<br />

valores das condições de falhas mais recentes,<br />

com seus registros de data e de horário,<br />

também ficam armazenados no CLP.<br />

A figura 15 mostra a redução anual no<br />

índice de falha, que é, em porcentual da<br />

quantidade de tempo de parada imprevista<br />

da produção dividida pelo tempo de calendário,<br />

no LTQ a partir do ano de 2004<br />

(detalhe “a”), após a implementação do<br />

Caso 1 descrito neste trabalho. O sistema<br />

de controle da operação do LTQ, para efeito<br />

de cálculo do índice de falhas, só registra<br />

paradas acima de 7 minutos.<br />

Já no segundo caso, foram criadas telas<br />

de intertravamento no supervisório, com a<br />

identificação das condições necessárias para a<br />

seqência de funcionamento dos equipamentos.<br />

Em caso de falha de alguma destas condições,<br />

o próprio operador pode tomar alguma ação<br />

ou passar a informação detalhada para o<br />

técnico de manutenção sobre qual sensor<br />

ou instrumento está em falha.<br />

No terceiro e último caso descrito<br />

desenvolveu-se no CLP uma task para a<br />

conversão das variáveis do tipo local para<br />

variáveis do tipo global, que, por ser utilizada<br />

em mais de uma task, auxilia nos casos<br />

emergenciais em que é necessário forçar<br />

valores, a fim de evitar danos às pessoas,<br />

aos equipamentos e perdas de produção.<br />

Atuando em apenas uma variável do tipo<br />

global não se gasta tempo com a procura<br />

e com o force em diversas variáveis do tipo<br />

locais, distribuídas pelas tasks no CLP.<br />

A figura 16 apresenta a redução do índice<br />

de falha a partir de abril/2007 (detalhe<br />

“b”), depois de implementados os casos 2<br />

e iniciado o 3, descritos neste trabalho. O<br />

sistema de controle da operação do Laminado<br />

e Acabamento, para efeito de cálculo do<br />

índice de falhas, só registra paradas acima<br />

de 15 minutos.<br />

Os casos implementados tiveram baixo<br />

custo de desenvolvimento, sendo necessário<br />

apenas recurso humano, ou seja, custo da<br />

hora trabalhada (HH ou homem-hora) de<br />

um técnico experiente, que tem um valor<br />

aproximado de US$ 10,00 por hora.<br />

No primeiro caso, considerando um<br />

tempo total para inserir e configurar os<br />

blocos da lógica de trap no CLP aproximado