Quergewalzte Hohlwellen für den Fahrzeugbau

Quergewalzte Hohlwellen für den Fahrzeugbau

Quergewalzte Hohlwellen für den Fahrzeugbau

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Aus ökologischer und energiepolitischer<br />

Sicht sind Leichtbaukonzeptionen <strong>für</strong> die<br />

Automobilindustrie zu einem Wettbewerbsfaktor<br />

gewor<strong>den</strong>. Bei der Realisierung<br />

dieser Forderungen, die ohne Einbuße an<br />

Lebensdauer und Zuverlässigkeit umgesetzt<br />

wer<strong>den</strong> müssen, zeichnen sich prinzipiell zwei<br />

Wege ab. Einerseits der Einsatz neuer<br />

Werkstoffe oder Werkstoffverbunde, die bei<br />

gleichen Werkstoffeigenschaften kleinere<br />

Massen zulassen und andererseits die beanspruchungsgerechte<br />

Auslegung von Bauteilen<br />

mit Stahlwerkstoffen.<br />

Im Bereich der Fahrzeuggetriebe stellt das<br />

Leistungsgewicht eines Getriebes (Verhältnis<br />

zwischen Baugröße und Leistungswerten)<br />

eine entschei<strong>den</strong>de Maßzahl<br />

dar. Die Verbesserung des<br />

Wirkungsgrads, die Verringerung<br />

der Getriebegröße oder die Minimierung<br />

des Gewichts bei gleicher<br />

Baugröße sind Ziele des Konstrukteurs.<br />

Seit mehreren Jahren wer<strong>den</strong><br />

Untersuchungen zur Anwendung<br />

und Herstellung von Getriebe-<br />

<strong>Hohlwellen</strong> durchgeführt. Einen<br />

Überblick zu bisherigen Entwicklungsrichtungen<br />

gibt [1].<br />

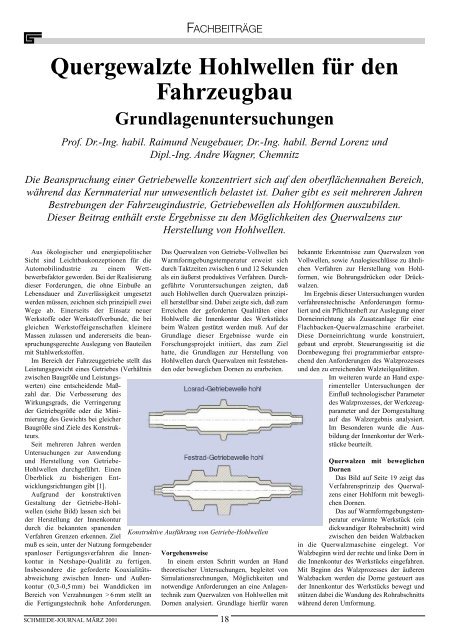

Aufgrund der konstruktiven<br />

Gestaltung der Getriebe-<strong>Hohlwellen</strong><br />

(siehe Bild) lassen sich bei<br />

der Herstellung der Innenkontur<br />

durch die bekannten spanen<strong>den</strong><br />

Verfahren Grenzen erkennen. Ziel<br />

muß es sein, unter der Nutzung formgebender<br />

spanloser Fertigungsverfahren die Innenkontur<br />

in Netshape-Qualität zu fertigen.<br />

Insbesondere die geforderte Koaxialitätsabweichung<br />

zwischen Innen- und Außenkontur<br />

(0,3-0,5 mm) bei Wanddicken im<br />

Bereich von Verzahnungen > 6 mm stellt an<br />

die Fertigungstechnik hohe Anforderungen.<br />

FACHBEITRÄGE<br />

<strong>Quergewalzte</strong> <strong>Hohlwellen</strong> <strong>für</strong> <strong>den</strong><br />

<strong>Fahrzeugbau</strong><br />

Grundlagenuntersuchungen<br />

Prof. Dr.-Ing. habil. Raimund Neugebauer, Dr.-Ing. habil. Bernd Lorenz und<br />

Dipl.-Ing. Andre Wagner, Chemnitz<br />

Die Beanspruchung einer Getriebewelle konzentriert sich auf <strong>den</strong> oberflächennahen Bereich,<br />

während das Kernmaterial nur unwesentlich belastet ist. Daher gibt es seit mehreren Jahren<br />

Bestrebungen der Fahrzeugindustrie, Getriebewellen als Hohlformen auszubil<strong>den</strong>.<br />

Dieser Beitrag enthält erste Ergebnisse zu <strong>den</strong> Möglichkeiten des Querwalzens zur<br />

Herstellung von <strong>Hohlwellen</strong>.<br />

SCHMIEDE-JOURNAL MÄRZ 2001<br />

Das Querwalzen von Getriebe-Vollwellen bei<br />

Warmformgebungstemperatur erweist sich<br />

durch Taktzeiten zwischen 6 und 12 Sekun<strong>den</strong><br />

als ein äußerst produktives Verfahren. Durchgeführte<br />

Voruntersuchungen zeigten, daß<br />

auch <strong>Hohlwellen</strong> durch Querwalzen prinzipiell<br />

herstellbar sind. Dabei zeigte sich, daß zum<br />

Erreichen der geforderten Qualitäten einer<br />

Hohlwelle die Innenkontur des Werkstücks<br />

beim Walzen gestützt wer<strong>den</strong> muß. Auf der<br />

Grundlage dieser Ergebnisse wurde ein<br />

Forschungsprojekt initiiert, das zum Ziel<br />

hatte, die Grundlagen zur Herstellung von<br />

<strong>Hohlwellen</strong> durch Querwalzen mit feststehen<strong>den</strong><br />

oder beweglichen Dornen zu erarbeiten.<br />

Konstruktive Ausführung von Getriebe-<strong>Hohlwellen</strong><br />

Vorgehensweise<br />

In einem ersten Schritt wur<strong>den</strong> an Hand<br />

theoretischer Untersuchungen, begleitet von<br />

Simulationsrechnungen, Möglichkeiten und<br />

notwendige Anforderungen an eine Anlagentechnik<br />

zum Querwalzen von <strong>Hohlwellen</strong> mit<br />

Dornen analysiert. Grundlage hier<strong>für</strong> waren<br />

18<br />

bekannte Erkenntnisse zum Querwalzen von<br />

Vollwellen, sowie Analogieschlüsse zu ähnlichen<br />

Verfahren zur Herstellung von Hohlformen,<br />

wie Bohrungsdrücken oder Drückwalzen.<br />

Im Ergebnis dieser Untersuchungen wur<strong>den</strong><br />

verfahrenstechnische Anforderungen formuliert<br />

und ein Pflichtenheft zur Auslegung einer<br />

Dorneinrichtung als Zusatzanlage <strong>für</strong> eine<br />

Flachbacken-Querwalzmaschine erarbeitet.<br />

Diese Dorneinrichtung wurde konstruiert,<br />

gebaut und erprobt. Steuerungsseitig ist die<br />

Dornbewegung frei programmierbar entsprechend<br />

<strong>den</strong> Anforderungen des Walzprozesses<br />

und <strong>den</strong> zu erreichen<strong>den</strong> Walzteilqualitäten.<br />

Im weiteren wurde an Hand experimenteller<br />

Untersuchungen der<br />

Einfluß technologischer Parameter<br />

des Walzprozesses, der Werkzeugparameter<br />

und der Dorngestaltung<br />

auf das Walzergebnis analysiert.<br />

Im Besonderen wurde die Ausbildung<br />

der Innenkontur der Werkstücke<br />

beurteilt.<br />

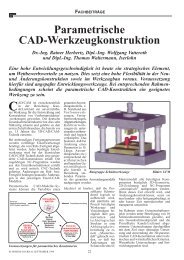

Querwalzen mit beweglichen<br />

Dornen<br />

Das Bild auf Seite 19 zeigt das<br />

Verfahrensprinzip des Querwalzens<br />

einer Hohlform mit beweglichen<br />

Dornen.<br />

Das auf Warmformgebungstemperatur<br />

erwärmte Werkstück (ein<br />

dickwandiger Rohrabschnitt) wird<br />

zwischen <strong>den</strong> bei<strong>den</strong> Walzbacken<br />

in die Querwalzmaschine eingelegt. Vor<br />

Walzbeginn wird der rechte und linke Dorn in<br />

die Innenkontur des Werkstücks eingefahren.<br />

Mit Beginn des Walzprozesses der äußeren<br />

Walzbacken wer<strong>den</strong> die Dorne gesteuert aus<br />

der Innenkontur des Werkstücks bewegt und<br />

stützen dabei die Wandung des Rohrabschnitts<br />

während deren Umformung.

Die gewalzten Versuchsproben wur<strong>den</strong> in<br />

der Qualität der Außen- und Innenkontur<br />

beurteilt. Es zeigte sich, daß sich in der<br />

Ausbildung der Außenkontur gegenüber<br />

bekannten Erkenntnissen vom Querwalzen<br />

von Vollteilen prinzipiell keine Unterschiede<br />

ergeben. Die maßliche Qualität der Außenkontur<br />

ist bei Voll- und Hohlteilen in die gleiche<br />

Toleranzgruppe einzuordnen.<br />

Ausgehend von der Wanddicke der Anfangsformen<br />

zeigt sich, daß beim Querwalzen<br />

der Hohlformen mit beweglichen Dornen<br />

immer eine Wanddickenverringerung auftritt.<br />

Diese ist maßgeblich abhängig von der<br />

Dornsteuerung. Neben einem radialen Werkstoffluß,<br />

dem Einziehen der Hohlform, tritt<br />

auch ein axialer Werkstoffluß auf. Dieser<br />

axiale Werkstoffluß bewirkt die Wanddickenverringerung,<br />

die um so<br />

größer ist, je später, im Vergleich<br />

zu <strong>den</strong> äußeren wirken<strong>den</strong><br />

Walzkeilen, die Dorne gezogen<br />

wer<strong>den</strong>. Es zeigte sich, daß bei<br />

größeren Wanddickenreduzierungen<br />

die Qualität der Innenkontur<br />

schlechter wurde. Im Extremfall<br />

führte es zum Versagen<br />

(Zerreißen) des Walzteils.<br />

Die Oberfläche der Innenkontur<br />

ist gekennzeichnet von der Ausbildung<br />

von Sekundärzunder. Der<br />

typische Primärzunder, wie er aus<br />

Warmformgebungsprozessen<br />

bekannt ist, tritt in der Innenkontur<br />

trotz einer Erwärmung der Anfangsformen<br />

auf bis zu 1250 °C<br />

nicht auf.<br />

Die Geometrie der Dorne zeigte<br />

bei <strong>den</strong> durchgeführten Untersuchungen<br />

keinen bedeuten<strong>den</strong><br />

Einfluß auf die Ausbildung der<br />

Innenkontur. Daß aber eine Beeinflussung<br />

der Innenkontur durch die<br />

Dorne und deren Steuerung gegeben<br />

ist, zeigt sich in Unter-<br />

suchungen zum Walzen unterschiedlicher<br />

Qualitäten der Anfangsformen.<br />

Einerseits wur<strong>den</strong><br />

Anfangsformen mit unterschiedlichen<br />

Rauheitswerten der Innenkontur, gebohrte und<br />

ausgedrehte Anfangsformen (Ra=20-25µm)<br />

und Anfangsformen mit unterschiedlichen<br />

Exzentrizitäten zwischen Außen- und Innendurchmesser<br />

(0,4-0,8mm) eingesetzt. In allen<br />

Fällen sind diese Abweichungen in <strong>den</strong><br />

Anfangsformen im Walzteil nicht mehr nachweisbar.<br />

Die Oberflächenrauheit der Innenkontur<br />

wird während des Walzens durch <strong>den</strong> Einsatz<br />

der Dorne merklich verbessert. Rauheitsmessungen<br />

in der Innenkontur nach dem<br />

Walzen ergaben bei optimierten Walzparametern<br />

mit einem Mittenrauheitswert von<br />

Ra=8,0 µm <strong>für</strong> die Warmumformung sehr<br />

gute Werte. Haupteinflußfaktoren auf die<br />

Oberflächenrauheit sind die Umform-<br />

FACHBEITRÄGE<br />

temperatur und der Keilwinkel des Querwalzwerkzeugs.<br />

Auch die Exzentrizitäten in <strong>den</strong> Anfangsformen<br />

sind nach dem Walzen nicht mehr<br />

nachweisbar. Dies wird zurückgeführt auf die<br />

federnde Lagerung der Dorne in Verbindung<br />

mit deren Parallelführungsmechanismus, die<br />

es erlauben, eine radiale Auslenkung der<br />

Dorne während des Walzens von bis zu<br />

1,5 mm aufzunehmen. Durch <strong>den</strong> kombinierten<br />

radialen und axialen Werkstoffluß<br />

während des Walzens im Werkstück wer<strong>den</strong><br />

ursächlich die Abweichungen in der<br />

Anfangsform beeinflußt.<br />

Koaxialitätsmessungen zwischen Außenund<br />

Innenkontur der Walzteile ergaben bei<br />

optimierten Walzparametern Wanddickenunterschiede<br />

von ∆s=0,28 mm.<br />

Verfahrensprinzip des Querwalzens<br />

einer Hohlform mit beweglichen Dornen Bilder: Fraunhofer IWU<br />

Festigkeitsmessungen an gewalzten Versuchsproben<br />

ergaben gegenüber <strong>den</strong> Anfangsformen<br />

keine relevanten Unterschiede, was<br />

<strong>für</strong> eine Umformung oberhalb der Rekristallisationstemperatur<br />

des Stahls typisch ist.<br />

Querwalzen mit feststehendem Dorn<br />

Für das Stützen der Innenkontur einer<br />

Hohlform beim Querwalzen ist neben dem<br />

Einsatz von beweglichen Dornen auch die<br />

Verwendung eines feststehen<strong>den</strong> Dorns möglich.<br />

Dabei wird in die erwärmte Anfangsform<br />

eine Dornstange eingeführt, die während des<br />

Walzens ortsfest in der Bohrung verbleibt.<br />

Der Dorndurchmesser entspricht dabei dem<br />

Innendurchmesser der Anfangsform. Während<br />

des Walzens wird der Werkstoff nur durch<br />

axialen Werkstoffluß verdrängt. Dies ent-<br />

spricht prinzipiell dem Querwalzen von<br />

Vollmaterial. Durchgeführte Versuche zeigten,<br />

daß diese Variante des Querwalzens einer<br />

Hohlform nicht zu positiven Ergebnissen<br />

führt. Bereits kurz nach Walzbeginn kommt es<br />

zur Ovalisierung der Werkstücke. Dieses<br />

äußert sich darin, daß sich die Innenkontur der<br />

Hohlform, die durch <strong>den</strong> feststehen<strong>den</strong> Dorn<br />

gestützt wer<strong>den</strong> soll, in ihrem Durchmesser<br />

vergrößert. Bei zu starker Ovalisierung und<br />

gleichzeitiger Wanddickenreduzierung durch<br />

<strong>den</strong> vorherrschen<strong>den</strong> axialen Werkstofffluß<br />

kommt es zum Versagen (Aufreißen) des<br />

Werkstücks.<br />

Die dargestellten Ergebnisse sind Grundlagenerkenntnisse<br />

auf einem ingenieurtechnisch<br />

bisher nicht betrachteten Gebiet der<br />

Fertigungstechnik. Es hat sich<br />

gezeigt, daß die Ergebnisse beim<br />

Querwalzen von <strong>Hohlwellen</strong> mit<br />

beweglichem Dorn wesentlich<br />

besser sind als mit einem feststehen<strong>den</strong><br />

Dorn. In einem Projektdatenblatt<br />

wur<strong>den</strong> Richtlinien<br />

formuliert, aus <strong>den</strong>en <strong>für</strong> Werkstücke<br />

ähnlicher Größe und Form<br />

Parameter <strong>für</strong> die Anfangsform,<br />

<strong>für</strong> die Werkzeugkonstruktion des<br />

Querwalzwerkzeugs und <strong>für</strong> die<br />

Dorne sowie <strong>für</strong> die technologischen<br />

Größen und Empfehlungen<br />

zum Einsatz einer Querwalzmaschine<br />

entnommen wer<strong>den</strong> können.<br />

Für die zukünftigen Arbeiten<br />

zum Thema Herstellung von <strong>Hohlwellen</strong><br />

durch Querwalzen sind<br />

weitere vertiefende Arbeiten geplant.<br />

Schwerpunkte dabei sind die<br />

Modifikation, Optimierung und<br />

Verifizierung der Verfahrensparameter<br />

sowie Wirtschaftlichkeitsbetrachtungen<br />

zum Verfahren<br />

und daran angrenzender Gebiete.<br />

Literatur:<br />

[1] Landgrebe, D., H. Nägele und<br />

B. Lorenz:<br />

Umformtechnische Innovationen bei der<br />

Herstellung von Getriebewellen. 7. Sächsische<br />

Fachtagung Umformtechnik, Chemnitz, 2000,<br />

S. 357/369.<br />

Dieses Forschungsprojekt AVIF A 126<br />

wurde gefördert von der Stiftung<br />

Stahlanwendungsforschung im Stifterverband<br />

<strong>für</strong> die Deutsche Wissenschaft<br />

e.V. über <strong>den</strong> Wirtschaftsverband<br />

Stahlumformung e.V. Die Langfassung<br />

des Abschlußberichts kann über die FSV<br />

beim Wirtschaftsverband Stahlumformung,<br />

Gol<strong>den</strong>e Pforte 1, 58093<br />

Hagen, angefordert wer<strong>den</strong>.<br />

19 SCHMIEDE-JOURNAL MÄRZ 2001