Thermomechanisches Gesenkschmieden von 100Cr6

Thermomechanisches Gesenkschmieden von 100Cr6

Thermomechanisches Gesenkschmieden von 100Cr6

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Im Rahmen einer Forschungsarbeit der<br />

Technischen Universität Dresden, Institut für<br />

Werkstoffwissenschaft, und dem Press- und<br />

Schmiedewerk Brand-Erbisdorf wurden Versuchsschmiedungen<br />

unter seriennahen<br />

Produktionsbedingungen durchgeführt. Als<br />

Versuchsschmiedeteil wurde ein Modellradflansch<br />

(Einsatzmasse 7,0 kg) ausgewählt<br />

und als Werkstoff der Wälzlagerstahl <strong>100Cr6</strong><br />

verwendet. Dies ist durch den Einsatz der<br />

neuen Generation <strong>von</strong> Radflanschen mit<br />

Doppelachslagern begründet.<br />

Die Vormaterialzuschnitte wurden in einem<br />

Induktionsofen erwärmt und auf einer<br />

Schmiedelinie in vier Prozessstufen (Stauchen,<br />

Vorschmieden, Fertigschmieden, Lochen/Abgraten)<br />

umgeformt.<br />

Das Vor- und Fertigschmieden erfolgte mit<br />

einer 31,5 MN Exzenterpresse der Fa. Hasenclever.<br />

Mehrere Versuchsschmiedungen wurden<br />

mit variierten Austenitisier- und Umformtemperaturen,<br />

veränderten Zeit-Umform-<br />

Regimen sowie einer dem Schmieden<br />

unmittelbar angeschlossenen Wärmebehandlung<br />

durchgeführt. Während der Schmiedeversuche<br />

wurden an allen Proben sowohl an 6<br />

Stellen des Schmiedezyklusses<br />

die Schmiedeteiloberflächentemperatur<br />

mit Pyrometern erfasst als<br />

auch die Presskräfte beim<br />

Stauchen, Vor- und Fertigschmieden<br />

und die Zeitintervalle<br />

zwischen den<br />

Umformschritten gemessen.<br />

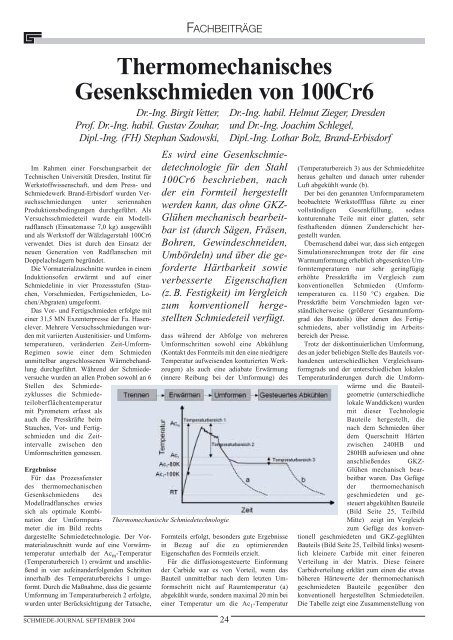

Ergebnisse<br />

Für das Prozessfenster<br />

des thermomechanischen<br />

<strong>Gesenkschmieden</strong>s des<br />

Modellradflansches erwies<br />

sich als optimale Kombination<br />

der Umformparameter<br />

die im Bild rechts<br />

dargestellte Schmiedetechnologie. Der Vormaterialzuschnitt<br />

wurde auf eine Vorwärmtemperatur<br />

unterhalb der Ac m -Temperatur<br />

(Temperaturbereich 1) erwärmt und anschließend<br />

in vier aufeinanderfolgenden Schritten<br />

innerhalb des Temperaturbereichs 1 umgeformt.<br />

Durch die Maßnahme, dass die gesamte<br />

Umformung im Temperaturbereich 2 erfolgte,<br />

wurden unter Berücksichtigung der Tatsache,<br />

SCHMIEDE-JOURNAL SEPTEMBER 2004<br />

FACHBEITRÄGE<br />

<strong>Thermomechanisches</strong><br />

<strong>Gesenkschmieden</strong> <strong>von</strong> <strong>100Cr6</strong><br />

Dr.-Ing. Birgit Vetter,<br />

Prof. Dr.-Ing. habil. Gustav Zouhar,<br />

Dipl.-Ing. (FH) Stephan Sadowski,<br />

Es wird eine Gesenkschmiedetechnologie<br />

für den Stahl<br />

<strong>100Cr6</strong> beschrieben, nach<br />

der ein Formteil hergestellt<br />

werden kann, das ohne GKZ-<br />

Glühen mechanisch bearbeitbar<br />

ist (durch Sägen, Fräsen,<br />

Bohren, Gewindeschneiden,<br />

Umbördeln) und über die geforderte<br />

Härtbarkeit sowie<br />

verbesserte Eigenschaften<br />

(z. B. Festigkeit) im Vergleich<br />

zum konventionell hergestellten<br />

Schmiedeteil verfügt.<br />

dass während der Abfolge <strong>von</strong> mehreren<br />

Umformschritten sowohl eine Abkühlung<br />

(Kontakt des Formteils mit den eine niedrigere<br />

Temperatur aufweisenden konturierten Werkzeugen)<br />

als auch eine adiabate Erwärmung<br />

(innere Reibung bei der Umformung) des<br />

Thermomechanische Schmiedetechnologie<br />

Formteils erfolgt, besonders gute Ergebnisse<br />

in Bezug auf die zu optimierenden<br />

Eigenschaften des Formteils erzielt.<br />

Für die diffusionsgesteuerte Einformung<br />

der Carbide war es <strong>von</strong> Vorteil, wenn das<br />

Bauteil unmittelbar nach dem letzten Umformschritt<br />

nicht auf Raumtemperatur (a)<br />

abgekühlt wurde, sondern maximal 20 min bei<br />

einer Temperatur um die Ac 1 -Temperatur<br />

24<br />

Dr.-Ing. habil. Helmut Zieger, Dresden<br />

und Dr.-Ing. Joachim Schlegel,<br />

Dipl.-Ing. Lothar Bolz, Brand-Erbisdorf<br />

(Temperaturbereich 3) aus der Schmiedehitze<br />

heraus gehalten und danach unter ruhender<br />

Luft abgekühlt wurde (b).<br />

Der bei den genannten Umformparametern<br />

beobachtete Werkstofffluss führte zu einer<br />

vollständigen Gesenkfüllung, sodass<br />

konturennahe Teile mit einer glatten, sehr<br />

festhaftenden dünnen Zunderschicht hergestellt<br />

wurden.<br />

Überraschend dabei war, dass sich entgegen<br />

Simulationsrechnungen trotz der für eine<br />

Warmumformung erheblich abgesenkten Umformtemperaturen<br />

nur sehr geringfügig<br />

erhöhte Presskräfte im Vergleich zum<br />

konventionellen Schmieden (Umformtemperaturen<br />

ca. 1150 °C) ergaben. Die<br />

Presskräfte beim Vorschmieden lagen verständlicherweise<br />

(größerer Gesamtumformgrad<br />

des Bauteils) über denen des Fertigschmiedens,<br />

aber vollständig im Arbeitsbereich<br />

der Presse.<br />

Trotz der diskontinuierlichen Umformung,<br />

des an jeder beliebigen Stelle des Bauteils vorhandenen<br />

unterschiedlichen Vergleichsumformgrads<br />

und der unterschiedlichen lokalen<br />

Temperaturänderungen durch die Umformwärme<br />

und die Bauteilgeometrie<br />

(unterschiedliche<br />

lokale Wanddicken) wurden<br />

mit dieser Technologie<br />

Bauteile hergestellt, die<br />

nach dem Schmieden über<br />

dem Querschnitt Härten<br />

zwischen 240HB und<br />

280HB aufwiesen und ohne<br />

anschließendes GKZ-<br />

Glühen mechanisch bearbeitbar<br />

waren. Das Gefüge<br />

der thermomechanisch<br />

geschmiedeten und gesteuert<br />

abgekühlten Bauteile<br />

(Bild Seite 25, Teilbild<br />

Mitte) zeigt im Vergleich<br />

zum Gefüge des konventionell<br />

geschmiedeten und GKZ-geglühten<br />

Bauteils (Bild Seite 25, Teilbild links) wesentlich<br />

kleinere Carbide mit einer feineren<br />

Verteilung in der Matrix. Diese feinere<br />

Carbidverteilung erklärt zum einen die etwas<br />

höheren Härtewerte der thermomechanisch<br />

geschmiedeten Bauteile gegenüber den<br />

konventionell hergestellten Schmiedeteilen.<br />

Die Tabelle zeigt eine Zusammenstellung <strong>von</strong>

Festigkeits- (Rp0 2<br />

und R m ) und<br />

Duktilitätswerten<br />

(A) <strong>von</strong> <strong>100Cr6</strong>-<br />

Rundzugproben,<br />

welche aus Gesenkschmiedeteilen,<br />

die sowohl<br />

auf konventionellem<br />

und thermomechanischem<br />

Weg hergestellt<br />

worden sind, entnommen<br />

wurden.<br />

Proben aus thermo-<br />

konventionell umgeformt<br />

und GKZ-geglüht<br />

mechanisch umgeformtem und gesteuert<br />

abgekühltem Material lieferten unabhängig<br />

vom Umformverfahren höhere Festigkeitswerte.<br />

Beim <strong>Gesenkschmieden</strong> wurde eine Erhöhung<br />

der Streckgrenze um ca. 40 % ermittelt,<br />

sodass die Streckgrenzenwerte des thermomechanisch<br />

umgeformten Wälzlagerstahls<br />

<strong>100Cr6</strong> im Bereich der Werte für perlitisches<br />

Gefüge liegen, jedoch gefügebedingt eine<br />

wesentlich größere Bruchdehnung aufweisen.<br />

Daraus ergibt sich die Möglichkeit, mit dem<br />

thermomechanischen Behandlungsverfahren<br />

(TMB) leichtere Bauteile durch Masseeinsparung<br />

(z. B. Wanddickenreduzierung) ohne<br />

Festigkeitsverlust herzustellen.<br />

Zur Beurteilung der Härtbarkeit dieser<br />

Gefüge wurden Laborversuche am Radnaben-<br />

FACHBEITRÄGE<br />

thermomechanisch<br />

umgeformt<br />

konventionell R p0,2 = 376 MPa<br />

umgeformt und R m = 648 MPa<br />

GKZ-geglüht A = 31,7 %<br />

thermomechanisch R p0,2 = 527 MPa<br />

umgeformt R m = 962 MPa<br />

A = 17,12%<br />

100 % Perlit R p0,2 = 675 MPa<br />

R m = 1 135 MPa<br />

A = 7,3 %<br />

Festigkeits- und Duktilitätswerte <strong>von</strong> Zugproben<br />

aus <strong>100Cr6</strong>, hergestellt nach konventioneller<br />

und thermomechanischer Technologie des<br />

<strong>Gesenkschmieden</strong>s<br />

schaft (Länge<br />

40 mm) durchgeführt.<br />

Der Radnabenschaft,dessen<br />

Härtewerte<br />

entlang der Lauffläche<br />

vor dem<br />

Härten und Anlassen<br />

zwischen<br />

251 HV30 und<br />

265 HV30 lagen,<br />

wurde bei 855 °C<br />

15 min unter<br />

Stickstoff austenitisiert<br />

und danach<br />

in Öl (RT) abgeschreckt. Anschließend folgte<br />

ein Anlassen bei 185 °C 90 min an Luft. Es<br />

entstand ein Härtegefüge mit kleinen, fein<br />

verteilten Carbiden. Die gemessenen Härtewerte<br />

lagen zwischen 59 HRC und 63 HRC.<br />

Durch die kleinere Carbidgröße der TMB-<br />

Gefüge und die dadurch bedingte schnellere<br />

Auflösung der Carbide beim Austenitisieren,<br />

kann die für <strong>100Cr6</strong> übliche Härtetemperatur<br />

(GKZ-Gefüge) nicht verwendet werden. Eine<br />

abgesenkte Härtetemperatur <strong>von</strong> 855 °C<br />

führte zu einem guten Härtegefüge.<br />

Die erprobte Schmiedetechnologie eröffnet<br />

wegen der niedrigeren Schmiedetemperatur<br />

und des Wegfalls des GKZ-Glühens die<br />

Möglichkeit, kostengünstig Formteile aus<br />

übereutektoidem Stahl herzustellen. ■<br />

Gefüge <strong>von</strong> <strong>100Cr6</strong> nach konventioneller und thermomechanischer Technologie beim <strong>Gesenkschmieden</strong><br />

eines Modellradflanschs Bilder: Institut für Werkstoffkunde, TU Dresden<br />

25 SCHMIEDE-JOURNAL SEPTEMBER 2004