TRUMPF Express, Ausgabe Oktober 06 - trumpf-machines.com

TRUMPF Express, Ausgabe Oktober 06 - trumpf-machines.com

TRUMPF Express, Ausgabe Oktober 06 - trumpf-machines.com

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

SpecialNaming<br />

Von TrumaTic zu TruPunch:<br />

Was hinter den neuen Namen steckt<br />

Plus: Alle <strong>TRUMPF</strong> Highlights<br />

zur Messe EuroBLECH<br />

ab Seite 19<br />

10 Macher: Erfolg mit Flaschen<br />

32 Nachfolger: Glücklich übernehmen<br />

37 Tüftler: Zepfs Kleinigkeiten<br />

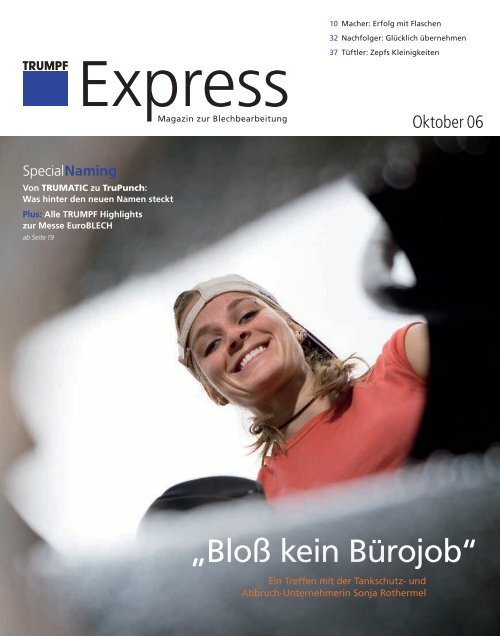

„Bloß kein Bürojob“<br />

Ein Treffen mit der Tankschutz- und<br />

Abbruch-Unternehmerin Sonja Rothermel<br />

<strong>Oktober</strong> <strong>06</strong>

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

27<br />

10<br />

30<br />

37<br />

15<br />

32<br />

<strong>Oktober</strong> <strong>06</strong> INhAlT<br />

16<br />

Nur einen Millimeter dünn ist diese<br />

Platine aus matt vernickeltem Blech.<br />

Die ERCO Leuchten GmbH aus Lüdenscheid<br />

verwendet sie für ihre Lampenghäuse.<br />

Im <strong>Express</strong> rückt die Platine (grafisch leicht<br />

modifiziert) <strong>TRUMPF</strong> Kunden und ihre Geschichten<br />

ins rechte Licht.

ThEMEN<br />

UNTERNEhMER<br />

10 Leben zwischen Blech und Reben<br />

Unter Spitzenwinzern ist Carlo Gai bekannt wie Barolo.<br />

Seine Maschinen bringen edle Weine sicher in die Flasche.<br />

BlEChwElT<br />

15 Blech all‘italiana<br />

Italien ist das zweitgrößte „Blech-Land“ der Welt.<br />

Ein Marktkenner erzählt, wie es dort aussieht.<br />

STRATEGIEN<br />

16 Zusammen wachsen<br />

KWL und sein Kunde HorSCH lassen in ihrer Just-in-time-<br />

Logistik nichts mehr dazwischenkommen. Nicht mal Straßen.<br />

INTERVIEw<br />

27 Vielfalt als Geschäftsidee<br />

Gerhard Welkener und Dieter Glahs wollen keine<br />

Spezialisten sein. Warum, wollen wir wissen.<br />

pORTRAIT<br />

30 Termine sind zum Halten da<br />

Seit 75 Jahren erfindet sich Fritz Deppe Blechbearbeitung<br />

ständig neu. Wir stellen den jüngsten Erfinder vor.<br />

REpORT<br />

32 Der Apfel fällt —<br />

nicht weit vom Stamm?<br />

Früher oder später stellt sich jedem Familienbetrieb die Frage:<br />

Wer tritt wann die Nachfolge an ? Eine Suche mit Antworten.<br />

FEINBEARBEITUNG<br />

37 Minimal-invasive Operationen<br />

Künstliche Schädeldecken, Endoskop-Führungen oder Greifer.<br />

Zepf Lasertechnik fertigt alles. Hauptsache, es ist klein genug.<br />

TITEl<br />

40 ChARAKTERE<br />

Tank-Girl<br />

Sonja Rothermels Vater lebt davon, Öltanks zu füllen.<br />

Sie selbst hat es zu ihrem Beruf gemacht, Tanks<br />

abzubrechen und zu pflegen. Eine Ausnahmefrau.<br />

STANdpUNKT<br />

05 Innovation braucht Investition<br />

STANdARdS<br />

<strong>06</strong> pANORAMA<br />

42 BlECh-GESChIChTEN<br />

42 IMpRESSUM<br />

44 SChlUSSpUNKT<br />

SpecialNaming<br />

TruName: Die neuen Namen ab Seite 19<br />

Plus EuroBLECH: Die Highlights ab Seite 22<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

I N V E S T I T I O N<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

InnOVATIOn BRAucHT InVeSTITIOn<br />

Ein Unternehmen, das sich ausdrücklich als Innovationsführer bezeichnet,<br />

muss dafür hohe Leistungen erbringen. Dazu gehören auch<br />

überdurchschnittlich hohe Investitionen. Investitionen sind Ausdruck<br />

unserer unternehmerischen Grundhaltung, des Strebens nach Weiterentwicklung.<br />

Dieses permanente Suchen nach Neuem, nach Besserem,<br />

findet bei uns auf allen Ebenen statt — bei Produkten ebenso wie in<br />

der betrieblichen organisation.<br />

Deshalb haben wir im Geschäftsjahr 2005 / <strong>06</strong> insgesamt 89 Millionen<br />

Euro in bestehende und neue Standorte, in unternehmensinterne<br />

Verbesserungen und Kapazitätserweiterungen investiert. Zusätzlich<br />

flossen 120 Millionen Euro in die Entwicklung neuer Produkte und<br />

Technologien. Kurz: in unsere Zukunft. Unsere Gesamtinvestitionsquote<br />

von rund 13 Prozent liegt weit über dem Branchendurchschnitt.<br />

Wir legen damit den Grundstein für Innovationen, wie sie auf der<br />

diesjährigen EuroBLECH zu sehen sind. Zum Beispiel das 3 D-Lasersystem<br />

TruLaser Cell Serie 7000 oder der neue Kollisionsschutz für<br />

Laserschneidköpfe. Dabei haben wir immer den Wettbewerbsvorteil<br />

unserer Kunden im Fokus.<br />

Wir wollen unseren Kunden zudem die Zusammenarbeit so leicht<br />

wie möglich machen, und deshalb investieren wir ständig in eine verbesserte<br />

Kundenbeziehung. Ein Beispiel dafür ist TruName, die neue<br />

Namenssystematik. Damit sind Werkzeugmaschinen, Lasersysteme,<br />

Software, Komponenten und Zubehör immer klar identifizierbar — als<br />

Qualitätsprodukte von TrUMPF. Und deutlicher als bisher wird sichtbar,<br />

dass TrUMPF für alle Bereiche der flexiblen Blechbearbeitung Produkte<br />

anbietet.<br />

Im ausgezeichneten Geschäftsjahr 2005 / <strong>06</strong> zahlten sich frühere Investitionen<br />

aus. Zum dritten Mal in Folge hat TrUMPF rekordwerte<br />

bei Umsatz und Auftragseingang erzielt und den Unternehmensgewinn<br />

deutlich gesteigert. Wachstum und Gewinn sind eine gute Grundlage<br />

für weitere Investitionen. 15 Prozent vom Umsatz wollen wir dafür<br />

im kommenden Jahr aufwenden. Wir planen eine Verdoppelung der<br />

Sachinvestitionen auf rund 150 Millionen Euro, unter anderem in<br />

Deutschland, den USA, Frankreich und Indien. Und wir weiten unsere<br />

Anstrengungen in Forschung und Applikationsentwicklung aus.<br />

Wir sind voller Zuversicht, dass auch diese Investitionen für unsere<br />

Kunden, Mitarbeiter und das Unternehmen fruchtbar und Gewinn<br />

bringend sein werden.<br />

Dr.-Ing. Mathias Kammüller<br />

STANdpUNKT<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

pANORAMA<br />

25 Jahre<br />

TRUMpF feiert Jubiläum<br />

in der Schweiz<br />

Es begann 1981 mit der Entwicklung und<br />

Fertigung von Elektrowerkzeugen. Auf<br />

2 000 Quadratmetern Produktionsfläche.<br />

Heute bietet TrUMPF in Grüsch im<br />

Schweizer Kanton Graubünden 500 sichere<br />

Arbeitsplätze in drei Unternehmen.<br />

Allein die Halle, in der moderne 2D-<br />

Lasermaschinen in einer einzigartigen<br />

Fließlinie montiert werden, ist heute, im<br />

Jubiläumsjahr, rund dreieinhalb Mal so<br />

groß wie die Keimzelle. Außer für Elektrowerkzeuge<br />

und Laserschneidanlagen ist<br />

Grüsch das TrUMPF Zentrum für Lasermarkiersysteme.<br />

Deren Entwicklung,<br />

Fertigung und Vertrieb liegt in den Händen<br />

des Standorts. Mehr als 100 Millionen<br />

Schweizer Franken investierte TrUMPF<br />

in Grüsch — für das Prättigau ein wichtiger<br />

Wirtschaftsfaktor.<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

Begehrtes Know-how<br />

150. workshop „Gestalten von Teilen mit dem werkstoff Blech“<br />

In die USA, nach Südafrika und sogar nach<br />

Japan: Für den Workshop „Gestalten von<br />

Teilen mit dem Werkstoff Blech“ fliegen die<br />

TrUMPF referenten schon einmal um die<br />

halbe Welt. Im Ditzinger Schulungszentrum<br />

sorgten die vielen Teilnehmer in diesem<br />

Jahr für ein Jubiläum: Anfang August fand<br />

der 150. Workshop statt. Damit ist auch im<br />

mittlerweile achten Jahr das Interesse am<br />

kreativen Gestalten mit Blech ungebrochen.<br />

Die Kurse für 20<strong>06</strong> waren bereits im Sommer<br />

ausgebucht. Das Erfolgsgeheimnis: Im<br />

Workshop konstruieren, programmieren und<br />

pro duzieren die Teilnehmer Musterteile aus<br />

ihrem eigenen Produktionsalltag. Die im Kurs<br />

erarbeiteten Zeit- und Kosteneinsparungen<br />

kommen also direkt ihrem Unternehmen zu-<br />

> Ihre Fragen beantwortet:<br />

Jörg Heusel, Telefon: +49 (0) 7156 303 – 1127, E-Mail: joerg.heusel@de.<strong>trumpf</strong>.<strong>com</strong><br />

Gemeinsame Sache<br />

Über 75 partner unterstützen die Technikinitiative „Sachen machen!“<br />

Frisch aus der Biegemaschine: Zwei Workshop-Teilnehmer<br />

begutachten ein Werkstück für Großbacköfen.<br />

gute. Und was Jörg Heusel — er ist einer der<br />

referenten — besonders freut: Einige der Lösungen<br />

waren so gut, dass die Firmen sie sogar<br />

als Patent angemeldet haben.<br />

„Der Technikstandort Deutschland macht sich schlechter, als er ist.“ Das finden<br />

die Mitglieder der ersten bundesweiten Technikinitiative „Sachen machen !“. In<br />

vielen Bereichen — etwa der Energietechnologie — ist die Bundesrepublik führend.<br />

Vom Verein Deutscher Ingenieure (VDI) 20<strong>06</strong> gegründet, hat sich „Sachen<br />

machen!“ drei Aufgaben verschrieben: Nachwuchs begeistern, Innovationen<br />

fördern und den Technikstandort stärken. 75 Partner aus Wirtschaft und<br />

Wissenschaft gehören der Initiative bereits an, darunter TrUMPF. So unterstützt<br />

„Sachen machen !“ beispielsweise Existenzgründer dabei, marktfähige Produkte<br />

aus ihren Patentanmeldungen zu machen. Zudem engagieren sich die<br />

Partner für Projekte wie die „Science Days“ im Europa-Park rust: Vom 12.<br />

bis 14. oktober 20<strong>06</strong> konnten insbesondere Schüler in „Science-Shows“<br />

Naturwissenschaften in Aktion erleben oder in Workshops<br />

selbst aktiv werden, ausprobieren und forschen.<br />

> Weitere Informationen:<br />

www.sachen-machen.org<br />

„Sachen machen!“ fördert auch die „Formula Student 20<strong>06</strong>“:<br />

Von der Konstruktion über Planung bis hin zur Rennperformance<br />

entwickeln Studenten Komplettpakete für den Motorsport.<br />

Abbildungen: Formula Student Germany, <strong>TRUMPF</strong> Gruppe

Blitz-Stopp<br />

Neuer Generator verhindert<br />

Überschläge beim Beschichten<br />

Macht Beschichtungen zu einer glatten Angelegenheit:<br />

der neue Mittelfrequenzgenerator SCASAr<br />

von HÜTTINGEr. Er erkennt elektrische<br />

Überschläge und verhindert so Defekte bei der<br />

Plasmabeschichtung in nur fünf Mikrosekunden<br />

— damit ist er das schnellste System am<br />

Markt. Plasma ist ein leitfähiges Gas und ändert<br />

sich permanent. So kann es bei der Bildschirm-<br />

oder Solarzellenproduktion zu Spannungen<br />

und Überschlägen kommen. Wie bei einem<br />

Gewitter können diese „Blitzschläge“ Krater ins<br />

Beschichtungsmaterial brennen. Lösen sich dabei<br />

Spritzer, können diese das zu beschichtende<br />

objekt beschädigen oder sogar unbrauchbar<br />

machen. Der HÜTTINGEr Generator reagiert<br />

jedoch schneller als ein Blitz. obendrein ist<br />

er besonders wirtschaftlich: Bei Werten von<br />

weniger als fünf Millijoule pro Kilowatt lassen<br />

sich mit dem SCASAr ultra-dünne, homogene<br />

Schichten aufbringen — selbst bei Beschichtungsmaterialien<br />

mit niedrigem Schmelzpunkt.<br />

> Weitere Informationen:<br />

Ansgar Meermann, Telefon: +49 (0) 761 8971 – 2126,<br />

E-Mail: ansgar.meermann@de.huettinger.<strong>com</strong><br />

Scheinbar verwoben, tatsächlich gestanzt: „Gittergeflecht“,<br />

gefertigt mit einem Spezialwerkzeug.<br />

Ausgezeichnet: der <strong>TRUMPF</strong> Messestand auf der CIMES & CMTF 20<strong>06</strong> in Peking.<br />

Drei auf einen Streich<br />

TRUMpF erhält preise auf der CIMES & CMTF 20<strong>06</strong> in peking<br />

echte Scheingeflechte<br />

Schon gewusst? Stanzmaschinen können auch flechten<br />

Drüber, drunter, drüber, drunter — ein<br />

bisschen wie die oberfläche einer Linzer<br />

Torte sieht das Blech aus, das aus der Stanzmaschine<br />

kommt. Dieses Gittergeflecht ist<br />

jedoch nicht das Ergebnis geschickter Hände,<br />

sondern eines besonderen Werkzeugs.<br />

Martin Walz, Werkzeugkonstrukteur bei<br />

TrUMPF, hat es auf Wunsch eines Kunden<br />

entwickelt. Der war auf der Suche nach<br />

einer Möglichkeit zur kostengünstigen Herstellung<br />

von Gittergeflechten mit der Stanzmaschine.<br />

Martin Walz schritt zur Tat und<br />

entwickelte eine Lösung: Zunächst stanzt<br />

die Maschine mit einem Mehrfachwerkzeug<br />

pANORAMA<br />

Gleich drei Preise erhielt TrUMPF auf der CIMES & CMTF 20<strong>06</strong>, der internationalen<br />

Maschinen- und Ausrüstungsmesse in Peking. Die asiatische Niederlassung des Schweizer<br />

ringier-Verlages in Hongkong vergab den erstmals verliehenen ringier-Award zwei Mal<br />

an TrUMPF: in den Kategorien „Lasertechnologie“ und „Blechbearbeitung“. Alle zwei<br />

Jahre würdigt der Verlag künftig Unternehmen, die die Metall verarbeitende Industrie<br />

Chinas unterstützen und damit im chinesischen Markt eine wichtige Position einnehmen.<br />

Im Vordergrund stehen dabei Lösungen wie Werkzeuge, Kontrollsysteme oder Software.<br />

Eine weitere Auszeichnung erhielt TrUMPF für seinen Messeauftritt. Die Veranstalter<br />

kürten den Firmenstand zu einem der drei besten von über 1 000 Ausstellern.<br />

ein gleichmäßiges Lochmuster aus Quadraten<br />

in die Standardblechtafel. Anschließend<br />

formt die Stanzmaschine die Stege des Lochblechs<br />

um. Wo sie sich kreuzen, drückt sie<br />

mit einem Sonderwerkzeug jeweils zwei Stege<br />

nach oben und zwei nach unten — und<br />

erzeugt so den Flecht-Effekt. Inzwischen<br />

gibt es bereits weitere Werkzeuge: für Gitter<br />

mit runden und rautenförmigen Löchern<br />

sowie unterschiedlich dicken Stegen.<br />

> Weitere Informationen:<br />

Martin Walz, Telefon: +49 (0) 7156 303 – 1144,<br />

E-Mail: martin.walz@de.<strong>trumpf</strong>.<strong>com</strong><br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

pANORAMA<br />

Scheibenlaser, gesehen durch die Fokussierdüse.<br />

Mehr Power<br />

bei exzellenter<br />

Strahlqualität<br />

Neuer Scheibenlaser strahlt mit 6 Kilowatt<br />

Mehr Leistung und eine optimale Strahlqualität zeichnen den<br />

neuen 6 -kW-Scheibenlaser TruDisk 6002 aus. Mit seiner hohen<br />

Leistung schweißt der neue Laser alle Werkstoffe schneller und<br />

tiefer — selbst stark reflektierende Materialien wie Kupfer. Die<br />

für seine Leistungsklasse exzellente Strahlqualität des TruDisk<br />

6002 mit Laserlichtkabeln von 200 Mikrometern Durchmesser<br />

ist dafür ausgelegt, alle Anwendungen optimal zu bedienen.<br />

Zur Anregung verwendet der TruDisk 6002 neue Hochleistungs-<br />

Diodenstacks. Dadurch liegt der Invest pro Kilowatt so niedrig<br />

wie nie zuvor. Wie alle TrUMPF Scheibenlaser verfügt auch der<br />

TruDisk 6002 über den einzigartigen „Anwenderraum“: Eine<br />

staubdichte Wand trennt die Steckverbinder der Laserlichtkabel<br />

vom optikraum. So kann der Laser auch weiterarbeiten, wenn<br />

Laserlichtkabel gesteckt oder gezogen werden müssen. Bereits im<br />

Dezember 20<strong>06</strong> kommt übrigens eine weitere Innovation auf den<br />

Markt: der erste 8- kW-Scheibenlaser von TrUMPF.<br />

> Weitere Informationen:<br />

Dr. Rüdiger Brockmann, Telefon: +49 (0) 7422 515 – 582,<br />

E-Mail: ruediger.brockmann@de.<strong>trumpf</strong>-laser.<strong>com</strong><br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

1,65 | Milliarden euro umsatz<br />

1,76 | Milliarden euro im Auftragseingang<br />

23%<br />

Werkzeugmaschinenabsatz<br />

steigert sich um |<br />

18 % | umsatzplus gesamt<br />

Weltweit | 440 | neueinstellungen<br />

120 |<br />

Rekordjahr<br />

bei TRuMPF<br />

TRUMpF sieht beste Voraussetzungen<br />

für eine erfolgreiche Zukunft<br />

Millionen euro <strong>Ausgabe</strong>n für<br />

Forschung und entwicklung<br />

Spitzenwerte im Auftragseingang und beim Umsatz kennzeichnen<br />

das Geschäftsjahr 2005/<strong>06</strong> von TrUMPF. Beim Umsatzwachstum<br />

von 18 Prozent auf 1,65 Milliarden Euro ist besonders erfreulich,<br />

dass die Konjunktur in Deutschland deutlich anzog. Auch weltweit<br />

investierten die Kunden verstärkt in TrUMPF Maschinen.<br />

Dabei zeigten die osteuropäischen Märkte eine außerordentliche<br />

Wachstumsdynamik. Mit der Umsatzentwicklung verbesserte sich<br />

das Unternehmensergebnis deutlich. Damit verfügt die TrUMPF<br />

Gruppe über eine ausgezeichnete Liquidität, um zukünftiges Wachstum<br />

aktiv zu gestalten. Mit umfassenden Zukunftsinvestitionen bereitet<br />

sich die Unternehmensgruppe vor: 89 Millionen Euro — und<br />

damit 75 Prozent mehr als im Vorjahr — investiert TrUMPF vornehmlich<br />

in Kapazitätserweiterungen. Dass davon fast zwei Drittel<br />

auf Deutschland entfallen, unterstreicht die Bedeutung dieses<br />

Standorts auch in Zukunft. Entscheidend für die Wettbewerbsfähigkeit<br />

sind die <strong>Ausgabe</strong>n für Forschung und Entwicklung. Zehn<br />

Prozent mehr Aufwand als im Vorjahr — insgesamt 120 Millionen<br />

Euro — sind bester Beleg für die Innovationskraft von TrUMPF.<br />

Abbildungen: <strong>TRUMPF</strong> Gruppe

eine neue<br />

Herausforderung<br />

hans-Jochen Beilke<br />

wechselt zu ebm-papst<br />

Der Herausforderung konnte er nicht<br />

widerstehen: Hans-Jochen Beilke ist<br />

seit oktober 20<strong>06</strong> Mitglied der Geschäftsführung<br />

bei ebm-papst, weltweit<br />

führender Ventilatorenhersteller.<br />

Ab Februar 2007 wird er dort Vorsitzender<br />

der Geschäftsleitung. Seine<br />

Aufgaben als Geschäftsführer Vertrieb<br />

Werkzeugmaschinen übernimmt<br />

Dr. Mathias Kammüller, Vorsitzender<br />

des TrUMPF Geschäftsbereichs Werkzeugmaschinen<br />

/Elektrowerkzeuge.<br />

Auf dem Tisch alles im Griff:<br />

Marco Doenz markiert mit der neuen<br />

Laserbeschriftungsstation VWS 150<br />

Flanschteile mit Seriennummern.<br />

Faszination Blech<br />

übersetzt<br />

das überarbeitete Standardwerk<br />

erscheint auf Englisch<br />

Die ganze Welt des Blechs — jetzt auch auf Englisch:<br />

„Fascination of Sheet Metal“, die englische Version<br />

des Fachbuchs „Faszination Blech“, erklärt technisch<br />

präzise und verständlich alles rund um die<br />

Blechbearbeitung. Über 250 Seiten mit 210 Bildern<br />

machen neugierig und wecken die Lust<br />

am Lesen. Beste Voraussetzungen dafür, dass<br />

„Fascination of Sheet Metal“ wie die deutsche<br />

<strong>Ausgabe</strong> zum Standardwerk in der Blechbearbeitung<br />

wird.<br />

> Leseproben und Online-Bestellung:<br />

www.<strong>trumpf</strong>.<strong>com</strong> /fascination-sheet-metal<br />

Schreibtisch<br />

mit Laser<br />

Kompakte Einstiegsmaschine für das Markieren<br />

und Beschriften per laser.<br />

Klein und leicht, aber flexibel und präzise wie eine große ist<br />

die neue Laserbeschriftungsstation von TrUMPF. Gerade<br />

mal 60 Kilogramm wiegt die Desktop-Workstation VWS 150<br />

und ist somit eine der kompaktesten auf dem Markt. Als<br />

Tischarbeitsplatz eignet sie sich als Einstiegsgerät in die Lasertechnik<br />

besonders für Kleinbetriebe. Einfach und schnell<br />

programmiert, beschriftet der Laser mit höchster Qualität<br />

unterschiedlich große Werkstückformen und Materialien:<br />

beispielsweise mit Texten, Seriennummern, DataMatrix-<br />

Codes oder Logos auf einer Beschriftungsfeldgröße von 120<br />

mal 120 Millimeter.<br />

> Weitere Informationen:<br />

Helmut Müller, Telefon: +49 (0) 7422 515 – 125,<br />

E-Mail: helmut.mueller@de.<strong>trumpf</strong>-laser.<strong>com</strong><br />

pANORAMA<br />

Seit September zu haben: „Fascination<br />

of Sheet Metal“ zeigt die grenzenlosen<br />

Möglichkeiten des Werkstoffs Blech<br />

jetzt auch in englischer Sprache.<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

10<br />

leben zwischen

Wenn edle Tropfen sicher in ihre Flaschen<br />

finden, haben sie das oft Carlo Gai und seinen<br />

Maschinen zu verdanken.<br />

„Mögen Sie wein ?“ wer bei Carlo Gai einen Job<br />

als Ingenieur, Techniker oder Monteur haben<br />

UNTERNEhMER<br />

möchte, sollte diese Frage im Vorstellungsgespräch<br />

mit „Si“ beantworten können.<br />

Der Presidente der GAI spa, Carlo Gai, stellt am liebsten Mitarbeiter<br />

ein, die seine Passion für guten Wein teilen. Denn Wein ist der Stoff,<br />

von dem die Familie Gai und ihre rund 160 Angestellten gut leben. Mitten<br />

im Weinland des norditalienischen Piemont entwickelt und produziert<br />

Gai seit 60 Jahren Macchine Imbottigliatrici: Maschinen, denen<br />

die nüchterne deutsche Übersetzung „Abfüll- und Etikettieranlagen“<br />

ungefähr so gerecht wird, wie die Bezeichnung „Pilz“ einem Trüffel.<br />

Die Belle Macchine aus dem Hause Gai sind mechanische Kunstwerke,<br />

erdacht und konstruiert von leidenschaftlichen Ingenieuren, gefertigt<br />

mit Ditzinger Technologie, gekleidet in edlen Stahl und zusammengefügt<br />

in einem blitzsauberen Werk, das auch der pingeligsten schwäbischen<br />

Hausfrau keinen Anlass zur Klage gäbe. Für viele der feinsten<br />

und teuersten Tropfen der Welt sind die rohre, Schläuche und Ventile<br />

einer Gai-Maschine der letzte Kontakt zur Außenwelt, bevor sie in ihre<br />

bottiglia gefüllt, verkorkt, verkapselt und etikettiert werden. →<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

11

UNTERNEhMER<br />

Eine für (fast) alles: Die Gai-Maschine „Monobloc A“ spült die Flaschen, pumpt die Luft<br />

heraus, injiziert ein Inertgas zur Verdrängung des letzten Sauerstoffs, füllt den Wein<br />

ein und verkorkt schließlich die Flasche. Das Etikettieren und Verkapseln übernimmt<br />

eine andere Maschine — natürlich ebenfalls aus dem Hause Gai. Die Top-Modelle<br />

schaffen bis zu 10 000 Flaschen in der Stunde.<br />

Hier in der grünen Hügellandschaft des Piemont ist gut leben und<br />

arbeiten. Die region al piè dei monti — am Fuß der Berge — vereint<br />

wirtschaftliche Potenz mit höchster kultureller und gastronomischer<br />

Qualität. Ein Umfeld — wie geschaffen für den leidenschaftlichen Konstrukteur<br />

und Genießer Carlo Gai. Das kleine Dorf Barolo, nur wenige<br />

Kilometer, aber viele Kurven vom Stammsitz seiner Firma entfernt,<br />

leiht einem der nobelsten Weine seinen Namen. Drei Hügel weiter, im<br />

Städtchen Bra, trat in den 80er Jahren die Genießer-Bewegung „Slow<br />

Food“ ihren internationalen Feldzug für Genuss mit Verstand an.<br />

Gleich um die Ecke verbreiten die weißen Trüffel aus Alba jedes Jahr im<br />

Spätherbst den wohl teuersten Geruch der Welt. Auch die Ökonomie<br />

des Piemont zählt zu den Filetstücken Italiens. So startete in Alba der<br />

Konditor Pietro Ferrero seine süße Weltrevolution und legte damit den<br />

Grundstein für einen der größten Süßwarenkonzerne. Große Modemarken<br />

wie Loro Piana, Cerrutti oder Miroglio haben ihre Wurzeln<br />

im Piemont. Turin, die Hauptstadt der region, ist Geburtsort und<br />

Heimat der italienischen Autoindustrie. Und Familien wie Agnelli oder<br />

De Benedetti repräsentieren den industriellen Adel dieser bemerkenswerten<br />

Gegend im äußersten Nordwesten Italiens.<br />

Blech & Reben in den Genen<br />

GAI feiert dieses Jahr sein 60. Firmenjubiläum. Gegründet hat das Unternehmen<br />

der 1999 verstorbene Gia<strong>com</strong>o Gai, Carlos Vater. Seine Gründungsgesellschafter<br />

sind die bittere Not im Italien des Jahres 1946, ein<br />

Haufen Nachkriegs-Schrott und eine eher unscheinbare Konstruktions-<br />

1 <strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

zeichnung. Arbeit gibt es in diesen schweren Zeiten keine, die Familie<br />

plant bereits die Auswanderung nach Argentinien. Da besinnt sich der<br />

gelernte Meccanico Gia<strong>com</strong>o Gai auf seine Stärken. Geboren 1912, wird<br />

ihm der Umgang mit Blech und reben in die Wiege gelegt: Sein Vater<br />

ist Winzer, der Großvater Dorfschmied. Schon im Alter von gerade<br />

einmal siebzehn Jahren macht sich Gia<strong>com</strong>o als Landmaschinentechniker<br />

selbstständig. Im zweiten Weltkrieg dient er dann als Mechaniker<br />

beim Militär und baut dort allerhand Maschinen und Gerätschaften<br />

zusammen. Unter anderem entsteht in dieser Zeit auch eine einfache<br />

Flaschen-Abfüllmaschine. Bestimmt ist sie für das restaurant seiner<br />

Frau Elsa. Diese erste Macchina Imbottigliatrici ist nach dem Krieg der<br />

Grundstock für die Existenz der Familie und der rohling, aus dem sich<br />

das heutige Unternehmen entwickelt.

„unsere Anlagen machen keinen Wein besser, als er ist.<br />

Aber der kleinste Abfüllfehler kann einen Spitzenwein vernichten.<br />

Diese Verantwortung ist der Maßstab für uns — und für unsere<br />

Lieferanten.“<br />

Carlo erzählt heute augenzwinkernd, dass seine Liebe zum Wein<br />

wohl schon in der frühen Jugend zwischen Werkstatt, Weinberg und<br />

restaurant gereift sein muss. Eine Liebe, die man dem großen, drahtigen<br />

Mann nicht ansieht, die aber eine Triebfeder seines beruflichen<br />

Schaffens ist. Guter Wein, so seine Überzeugung, hat die bestmögliche<br />

Abfüll-Technologie verdient.<br />

1969 tritt Carlo Gai als frisch gebackener Ingegnere in das Unternehmen<br />

des Vaters ein und übernimmt wenige Jahre später zusammen<br />

mit seinem älteren Bruder Battista die Geschäftsführung. Mit jugendlichem<br />

Elan und neuen Ideen machen sich die Brüder daran, ihre Vorstellungen<br />

von hochwertigen Abfüllmaschinen nach dem letzten Stand<br />

der Technik zu verwirklichen. Im eigenen Land treffen die Qualitäts-<br />

Maschinen allerdings nicht den Nerv der Zeit. „Italien war damals<br />

ein reiner Massenproduzent von Wein — viel Menge, kaum Qualität“,<br />

erinnert sich Carlo Gai und zieht dabei ein Gesicht, als hätte er Essig<br />

getrunken. Seine hochwertigen Maschinen sind zu jener Zeit für den<br />

italienischen Markt zu aufwändig — und zu teuer. Über 90 Prozent<br />

exportiert er daher ins Ausland. Insbesondere die französischen und<br />

deutschen Winzer schätzen die von den italienischen Weinliebhabern<br />

entwickelte Technologie sehr. Umgekehrt lernt Gai viel von den Winzern.<br />

Zum Beispiel über die speziellen Anforderungen, die der seinerzeit<br />

sehr süße deutsche Weißwein an die Abfülltechnik stellt: Weine<br />

mit hohem restzucker- und niedrigem Alkoholgehalt verderben viel<br />

schneller als trockene Weine mit wenig Zucker und viel Alkohol. Die<br />

Abfüllung muss daher absolut steril erfolgen. Gai entwickelte dafür ein<br />

Verfahren, von dem das Unternehmen und seine Kunden heute noch<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

1

UNTERNEhMER<br />

Für einen guten Tropfen gibt die Familie Gai (r.) alles. Auf über 20 000 blitzblanken Quadratmetern<br />

fertigt ihr Unternehmen hochwertige Abfüll-Maschinen für die besten Weingüter der Welt.<br />

profitieren. So zählen neuerdings auch etliche kleine Bierbrauereien zu<br />

den Kunden. Viele dieser so genannten Hausbrauereien oder „Micro-<br />

Breweries“ produzieren unfiltriertes, nicht pasteurisiertes Bier, das<br />

ebenfalls vollkommen hygienisch und steril abgefüllt werden muss.<br />

Qualität als wachstumstreiber<br />

Die Wende im heimischen Weinmarkt kommt 1989: Ein Methanol-<br />

Skandal lässt die italienischen Weinberge erzittern und rüttelt die<br />

Kunden zwischen Mailand und Palermo wach. Seither setzen die italienischen<br />

Weinbauern und Kooperativen zunehmend auf Qualität<br />

statt Quantität. Gut für Gai: Das Unternehmen steigert im Gefolge<br />

seinen Marktanteil deutlich und ist heute bei Maschinen mit mittlerer<br />

Füllleistung (bis circa 3 000 Flaschen / Stunde) Marktführer in Italien.<br />

Der Exportanteil ist mit 70 Prozent aber immer noch hoch. Das Gros<br />

der Macchine aus Ceresole D’Alba arbeitet in den besten Weinkellern<br />

der Welt — in Kalifornien, Neuseeland und Chile, im Burgund, in Bordeaux<br />

und an der Mosel.<br />

Auch in den Konstruktionsbüros und Werkshallen von Gai rammen<br />

Zeit und Fortschritt ihre Pfeiler ein. Carlo Gai erinnert sich noch gut<br />

an die erste CNC-Maschine, die nicht nur die Produktion, sondern<br />

auch seine Kalkulation auf den Kopf stellt. Den Kostenvorteil gibt er<br />

damals fast komplett an seine Kundschaft weiter, was dem Wettbewerb<br />

gar nicht schmeckt, den Kunden aber umso mehr. Die nächste<br />

revolution stößt der erste Laser aus dem Hause TrUMPF an, der 1995<br />

in Ceresole seine Arbeit aufnimmt. Ein zweiter kommt wenige Jahre<br />

später dazu. Eine TrUMATIC L 4050 ist für 2007 bereits bestellt.<br />

Die Gai-Geschäfte gehen gut. Das größte und schwierigste Projekt<br />

hat Carlo Gai aber noch vor sich: Sein Neffe Gia<strong>com</strong>o und seine Söhne<br />

Guglielmo und Giovanni stehen in den Startlöchern. Und eigentlich<br />

hat er das rentenalter ja schon erreicht. „Aber was soll ich machen, die<br />

Arbeit ist mein schönstes Hobby“, freut sich der Ingegnere und schaut<br />

aus dem Fenster, auf die sonnigen Weinberge des Piemont.<br />

1 <strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

„ein guter Wein besteht<br />

zu 50 Prozent aus<br />

Phantasie. Der Rest<br />

sind Trauben, Können<br />

und Technologie.“<br />

> Ihre Fragen beantwortet:<br />

Mariano Briano, Telefon: +39 02 48 48 9 – 447,<br />

E-Mail: mariano.briano@it.<strong>trumpf</strong>.<strong>com</strong><br />

> Feinste Technik für edle Tropfen<br />

Name: GAI spa<br />

Gründung: 1946<br />

Mitarbeiter: 160<br />

Umsatz: 30 Mio. Euro<br />

<strong>TRUMPF</strong> Maschinen:<br />

TRUMATIC L 4030 (TruLaser 3040), TrumaBend V 170,<br />

TrumaBend V 85, TRUMATIC L 4030 (TruLaser 3040),<br />

ab Februar 2007 eine TRUMATIC L 4050 (TruLaser 5040<br />

mit 6 kW) + LiftMaster + Stopa Lager <strong>com</strong>pact<br />

Kontakt: www.gai-it.<strong>com</strong>

Blech all‘italiana<br />

Aus Italien kommen nur wein und Käse? Mitnichten! der Stiefel-Staat verarbeitet auch ganz schön viel Blech.<br />

wir haben paolo Musante, Geschäftsführer von TRUMpF Italien, nach den Gründen gefragt.<br />

Italien ist das zweitgrößte „Blech-Land“ der<br />

Welt. Wie ist es zu dieser Stärke gekommen ?<br />

Ein Erfolgsfaktor ist sicherlich, dass der Blechbearbeitungsmarkt<br />

in Italien sehr flexibel und<br />

innovativ ist. Das liegt vor allem daran, dass<br />

ein Großteil der Firmen reine Familienbetriebe<br />

sind. Den Inhabern gelingt es nicht nur,<br />

ein Unternehmen an die nächste Generation<br />

weiterzureichen, sondern auch ihr ganzes<br />

Know-how. So profitieren die heutigen Inhaber<br />

von der langjährigen Erfahrung ihrer<br />

Vorgänger. Die nutzen sie, um sich laufend<br />

an die neuen Herausforderungen des globalen<br />

Marktes anzupassen. Sie sind also in Bewegung<br />

und entwickeln sich ständig weiter.<br />

Beweisen nicht nur bei Käse Geschmack –<br />

auch beim Thema Blech sind die<br />

Italiener echte Kenner.<br />

In welche Richtung bewegt sich dieser Markt ?<br />

Bewegung ist hier durchaus auch geografisch<br />

zu verstehen: Vor fünf bis zehn Jahren noch<br />

galt das so genannte „Inox-Valley“ im Nordosten<br />

Italiens als zentrale region der Blech<br />

verarbeitenden Industrie — nirgendwo sonst<br />

wird so viel rostfreier Stahl verarbeitet. Inzwischen<br />

haben sich viele Firmen der Blechbearbeitungsbranche<br />

auch im Nordwesten und<br />

in Mittelitalien niedergelassen und vertreiben<br />

ihre Produkte von dort aus. Trotzdem machen<br />

sich die drei verschiedenen regionen aber keine<br />

Konkurrenz.<br />

Das heißt, sie haben sich spezialisiert ?<br />

Ja genau, sie sind alle in unterschiedlichen<br />

Bereichen tätig: In Mittelitalien arbeiten sehr<br />

viele Unternehmen im Bereich Landmaschinen.<br />

Im Nordwesten und Nordosten gibt es<br />

hauptsächlich „Job-Shopper“. Dabei fertigen<br />

die Firmen im Nordwesten eher für die Elektronik-<br />

und Automobilindustrie, die dort ja besonders<br />

stark vertreten sind. Die Unternehmen<br />

im Nordosten dagegen haben sich auf Teile für<br />

Stahlmöbel sowie „Bau-Styling“ — also Inox-<br />

Fassaden und -Innenausbau — spezialisiert.<br />

Von wie vielen Unternehmen<br />

reden wir da überhaupt ?<br />

ohne die Handwerksbetriebe<br />

mitzuzählen, gibt es in<br />

Italien rund 60 000 Firmen<br />

in der Metallbearbeitung —<br />

davon etwa 4 000 in der Blechbearbeitung.<br />

Mit durchschnittlich<br />

27 Mitarbeitern sind sie eher klein. In<br />

der Summe beschäftigen sie jedoch rund<br />

32 Prozent der Arbeitnehmer in Italien. Ergänzend<br />

dazu eine Information: Im Jahr 2005<br />

Redet gerne über<br />

Blech: Paolo Musante,<br />

Geschäftsführer von<br />

<strong>TRUMPF</strong> Italien.<br />

BlEChwElT : ITAlIEN<br />

setzte die italienische Werkzeugmaschinenindustrie<br />

3,9 Milliarden Euro um, ein Plus von<br />

fünf Prozent. Maschinen im Wert von 175 Millionen<br />

Euro importierten deutsche Abnehmer.<br />

Welche Rolle spielen Job-Shopper in diesem<br />

Markt ?<br />

Lohnfertigung ist hier in Italien sehr wichtig.<br />

Jedoch verwischen die Grenzen zwischen Job-<br />

Shoppern und Herstellern zusehends: Viele<br />

Job-Shopper bewegen sich weg von der alleinigen<br />

rolle des Lohnfertigers. Einige Firmen<br />

investieren neben ihrem umfangreichen Maschinenpark<br />

auch in Software — und präsentieren<br />

sich damit nicht nur als Partner für die<br />

Herstellung von Blechteilen, sondern auch für<br />

deren Konstruktion. Andere Unternehmen haben<br />

als Job-Shopper angefangen und stellen<br />

jetzt auch eigene Produkte her oder bieten<br />

freie Kapazitäten an. So lasten sie ihre Fertigung<br />

besser aus, indem sie Teile für andere<br />

Hersteller produzieren.<br />

> Ihre Fragen beantwortet:<br />

Mariano Briano, Telefon: +39 02 48 48 9 – 447,<br />

E-Mail: mariano.briano@it.<strong>trumpf</strong>.<strong>com</strong><br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

1

STRATEGIEN<br />

Zusammen wachsen<br />

1 <strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

der landmaschinenhersteller hORSCh will näher zu seinen Kunden im Osten Europas.<br />

Sein Systempartner Kwl will einen zweiten Standort. Gemeinsam machen sie sich auf den weg.<br />

Beim rundgang durch die Fertigungshallen der KWL Blechverarbeitung<br />

in Neuwied spricht Christoph Andes, einer<br />

der drei Geschäftsführer des Unternehmens, von ständigem<br />

Wachstum. Seit dem Umzug nach Neuwied im November<br />

2000 geht es mit der Firma kontinuierlich aufwärts. Allein<br />

in dieser kurzen Zeit wurde die Produktionsfläche von<br />

3 500 auf knapp 6 000 Quadratmeter ausgebaut. Die Spuren<br />

der Erweiterungen und Umstrukturierungen sind überall<br />

zu sehen. Jetzt will KWL seine Erfolgsstory auch im<br />

thüringischen ronneburg fortschreiben. Angst haben die<br />

Blechprofis nicht vor einem zweiten Standort. obwohl sich<br />

die Unternehmensgröße fast verdoppeln wird.<br />

Diese Sicherheit beruht auf dem permanenten Wachstum<br />

von KWL, in dem Christoph Andes die Philosophie<br />

der Firma bestätigt sieht. Er deutet auf eine komplexe<br />

Komponente. „KWL ist kein Lohnfertiger der nur stanzt,<br />

lasert, biegt und schweißt. Sondern ein Systemlieferant,<br />

der auch konstruktive Lösungen für seine Kunden entwickelt.<br />

Vom Dünnblech bis zum schweren Anlagenbau.“<br />

Ost-Orientierung<br />

Basis für den Schritt nach osten ist eine strategische Allianz<br />

zwischen KWL und einem Schlüsselkunden, dem<br />

Landmaschinenhersteller HorSCH. Die Idee hierzu wurde<br />

im August 2005 gemeinsam geboren und dann zusammen<br />

vorangetrieben. Schon 14 Tage nach dem ersten Gespräch<br />

waren sich die Partner grundsätzlich einig. Man wollte<br />

zwei Werke unmittelbar nebeneinander bauen und sie<br />

durch eine Fließfertigung verbinden. Wie so etwas aussehen<br />

kann, zeigen rené Krapf und Martin Lorsbach,<br />

ebenfalls Geschäftsführer der KWL Blechverarbeitung. Auf<br />

einem Besprechungstisch entfalten sie eine große Zeichnung.<br />

Martin Lorsbach folgt der Linie mit einem Finger.<br />

„Der Produktionsfluss wird in unserem Wareneingang<br />

beginnen und in der Montage von HorSCH enden.“<br />

Insgesamt investieren KWL und HorSCH 15,7 Millionen<br />

Euro und planen 70 neue Arbeitsplätze. Im Industriegebiet<br />

ronneburg-ost, auf einem neun Hektar großen Gelände<br />

nahe Gera, das direkt an die Autobahn A4 angebunden<br />

ist. Laut Wirtschaftsministerium des Bundeslandes eine<br />

weitere Bestätigung der Attraktivität ost-Thüringens als<br />

Wirtschaftsstandort.<br />

Bei der Standortwahl war der Landmaschinenhersteller<br />

federführend. Cornelia Horsch, Marketingleiterin der<br />

HorSCH Maschinen GmbH, nennt ihre Gründe für die<br />

ost-orientierung: „In Thüringen können wir auf die Unterstützung<br />

der Politik zählen. Überdies werden wir dort näher<br />

am Markt sein. Fast 70 Prozent unserer deutschen Kunden<br />

kommen aus den neuen Bundesländern.“<br />

rené Krapf umreißt die Vorteile des gemeinsamen<br />

Standortes: „Der kurze Dienstweg wird die Abstimmung<br />

und Planung erleichtern. Beide Unternehmen werden daher<br />

und aufgrund ihrer erweiterten Kapazitäten, flexibler<br />

und schneller auf den Markt reagieren können.“ So wollen<br />

rené Krapf und seine Kollegen praktisch auf Zuruf in der<br />

Lage sein, individueller auf Kundenwünsche einzugehen<br />

und Lieferengpässe zu vermeiden. Christoph Andes ergänzt:<br />

„Außerdem erwarten wir einen spürbar reduzierten logistischen<br />

Aufwand und eine geringere Kapitalbindung.<br />

Denn wir werden HorSCH über die kurze Distanz just<br />

in time versorgen und deshalb nur noch ein kleines Zwischenlager<br />

benötigen.“ →

(1)<br />

(3)<br />

Bereiten sich auf den Sprung zum neuen Standort TITEl vor:<br />

die KWL Geschäftsführer Christoph Andes (1), René<br />

Krapf (2) und Martin Lorsbach (3) mit ihrem Team.<br />

(2)<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

1

STRATEGIEN<br />

Statt über die Autobahn reisen fertige Komponenten künftig nur noch über den Hof.<br />

Bei den Lieferungen geht es um den Stahlbau der Landmaschinen.<br />

Das Teilespektrum reicht von kleinen Platinen<br />

bis zu drei Meter breiten und 14,5 Meter langen Fahrgestellen.<br />

Lackiert und montiert wird dann bei HorSCH.<br />

Dort liegt der Schwerpunkt auf der Produktentwicklung,<br />

Lackierung und Montage sowie auf entsprechenden Vertriebs-<br />

und Marketingaktivitäten.<br />

Flexibilität weiter erhöhen<br />

KWL hat auch vor, an beiden Standorten mit unterschiedlichen<br />

Fertigungskonzepten und sich ergänzenden Maschinenparks<br />

zu arbeiten. Durch eine stärkere Automation in<br />

ronneburg mithilfe von Schweißrobotern wird das Unternehmen<br />

seine Flexibilität noch weiter erhöhen. Dazu<br />

Martin Lorsbach: „Wir wollen weniger zeitkritische Teile<br />

für HorSCH auch in Neuwied fertigen und andere Kunden<br />

aus ronneburg beliefern.“<br />

Angesichts dieser Strategie ist rené Krapf positiv gestimmt,<br />

was den Start in ronneburg betrifft. „Wir haben<br />

die Teile für HorSCH zuletzt von Mitarbeitern fertigen<br />

lassen, die wir für ronneburg ausbilden. Und die gehen<br />

mit der Umstellung zurück nach Thüringen. Damit haben<br />

wir eine starke Basis für einen guten Neustart geschaffen.“<br />

Bald ist es so weit. Christoph Andes schlägt eine Mappe<br />

mit Fotos auf. Die Bilder zeigen Bauabschnitte des neuen<br />

Werkes. „Wir werden nur vierzehn Monate brauchen. Von<br />

der Idee der Allianz bis zur Inbetriebnahme unserer Maschinen<br />

im oktober 20<strong>06</strong>. Der Produktionsbeginn ist für<br />

Anfang November vorgesehen.“ Partner HorSCH will im<br />

oktober erste Vorserien auflegen und ab Januar 2007 voll in<br />

die Fertigung einsteigen. Damit steht auch der Termin für<br />

den endgültigen Startschuss der strategischen Allianz.<br />

> Weitere Informationen:<br />

Javier Sastre-Ramos, Telefon: +49 (0) 7156 303 – 833,<br />

E-Mail: javier.sastre-ramos@de.<strong>trumpf</strong>.<strong>com</strong><br />

1 <strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

Große Pläne: Der gemeinsame Standort mit dem Kunden<br />

Horsch wird die Produktionsfläche von KWL fast verdoppeln,<br />

erklären die Geschäftsführer.<br />

> Komplettservice in der Blechverarbeitung<br />

Name: KWL Blechverarbeitung GmbH, Neuwied und Ronneburg<br />

Gründung: 1995 (Ronneburg 20<strong>06</strong>)<br />

Mitarbeiter: 50 in Neuwied, 30 in Ronneburg<br />

Angebot: Fertigung von Gehäusen, Maschinenteilen, Baugruppen und<br />

Komponenten für die Branchen Baumaschinen, Maschinenbau,<br />

Medizintechnik, Elektrotechnik, schwerer Fahrzeugbau und<br />

Großanlagenbau<br />

Umsatz: 8 Mio. Euro<br />

<strong>TRUMPF</strong> Maschinen in Neuwied:<br />

TRUMATIC 600 L, TRUMATIC 5000 ROTATION (TruPunch 5000),<br />

TRUMATIC HSL 2502 C (TruLaser 7025), TRUMATIC L 3050<br />

(TruLaser 5030), TRUMATIC L 4050 (TruLaser 5040),<br />

TUBEMATIC (TruLaser Tube 5000), zwei TrumaBend V 85,<br />

TrumaBend V 230, TrumaBend S 500 (TruBend 8500w)<br />

Geplanter <strong>TRUMPF</strong> Maschinenpark in Ronneburg:<br />

TRUMATIC L 3050 (TruLaser 5030 classic),<br />

Stopa-Hochregallager, TrumaBend V 2300 (TruBend 5230),<br />

TUBEMATIC (TruLaser Tube 5000)<br />

Kontakt: www.kwl-blech.de<br />

> Kompetenz in Landmaschinenbau<br />

Name: HORSCH Maschinen GmbH, Schwandorf<br />

Gründung: 1984<br />

Mitarbeiter: 170 in Schwandorf, 50 in Ronneburg geplant<br />

Angebot: Produktion von Landmaschinen für die Bodenbearbeitung<br />

und Saat<br />

Umsatz: 65 Mio. Euro<br />

Kontakt: www.horsch.<strong>com</strong>

SpecialNaming<br />

die neuen Namen:<br />

So funktioniert‘s<br />

EuroBLECH 20<strong>06</strong> — ALLE <strong>TRUMPF</strong> HigHLigHTs

SpecialNaming<br />

die neue Erfolgsformel<br />

von TRUMpF<br />

Markennamen schaffen Identität, sorgen für Transparenz und Überblick. Grund genug<br />

ob „Tempo“, „Uhu“ oder „Nutella“. Im endlosen<br />

Meer der Marken gibt es einige, die durch<br />

besondere Qualität, Eigenständigkeit oder<br />

als Vorreiter derart Maßstäbe gesetzt haben,<br />

dass sie heute stellvertretend für eine ganze<br />

Produktgattung stehen. Wer beispielsweise<br />

„Zewa“ ruft, meint gemeinhin ein Papier-Küchentuch,<br />

wer von einem „Jeep“ spricht, denkt<br />

an ein außergewöhnlich robustes, vierradgetriebenes<br />

Geländefahrzeug. „Markenikonen“<br />

nennt die Konkurrenz ehrfürchtig diese Branchenführer,<br />

die einer ganzen Produktgattung<br />

ihren Namen geben.<br />

Markenikonen: Vorbild für andere<br />

Auch die „TrUMATIC“ ist eine solche Markenikone.<br />

Wer TrUMATIC sagt, meint eine<br />

Hochleistungs-Werkzeugmaschine für die<br />

Blechbearbeitung und verknüpft damit automatisch<br />

den Marktführer TrUMPF. Die<br />

zugewiesene Kompetenz ist im Fall der TrU-<br />

MATIC in 40 Jahren gewachsen — und schuf<br />

immer eine Verbindung zu TrUMPF. Kompetenz<br />

und Qualität gelten in gleichem Maße für<br />

alle anderen TrUMPF Produkte. Nur trugen<br />

diese bislang nicht durchgehend den Namen<br />

ihres Herstellers in sich. ob „LASMA 443“,<br />

„TCF 1“ oder „HLD 6002“ — ganz unterschiedliche<br />

Namen haben sich im Laufe der Produktentwicklung<br />

und Firmengeschichte gebildet.<br />

Ein eher verwirrendes als prägendes Nebeneinander.<br />

Was bislang fehlte, waren Systematik<br />

und ein klarer Hinweis auf den Ursprung<br />

und die damit verbundene Qualität.<br />

Das ändert sich jetzt zum Stichtag 24. oktober<br />

20<strong>06</strong>, zum Beginn der EuroBLECH, der<br />

internationalen Leitmesse für die Blechbearbei-<br />

0 <strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

für TRUMpF, seine produktbezeichnungen auf ein neues Fundament zu stellen.<br />

Unverwechselbare Namenssystematik: TruName symbolisiert Ursprung und Qualitätsanspruch.<br />

tung. Gemeinsam mit der Düsseldorfer Namensagentur<br />

„Nomen international“ entwickelte<br />

TrUMPF die neue Systematik. Bekannte Marken<br />

wie das Mercedes-Nutzfahrzeug „Atego“, der<br />

renault „Clio“ oder die Unternehmensmarken<br />

„Arcor“ und „Thales“ stammen aus der renommierten<br />

Namensschmiede.<br />

Unverwechselbar: neue Systematik<br />

Mit „TruName“ führt TrUMPF für Werkzeugmaschinen<br />

und Lasertechnik ein einheitliches,<br />

übersichtliches und unverwechselbares<br />

Namenssystem ein. Die Systematik folgt einer<br />

einfachen Formel: Marke plus Technologie<br />

plus Leistungsklasse in Zahlen ergibt den<br />

neuen „TruName“.<br />

Jedes Mitglied der Produktfamilien im<br />

Werk zeugmaschinenbereich führt künftig das<br />

Verfahren (z. B. „TruPunch“, „TruLaser“ oder<br />

„TruBend“) im Namen. Bei den Lasern bestimmt<br />

der Strahlquellentyp (z. B. „TruFlow“,<br />

„TruCoax“ oder „TruDisk“) den neuen Begriff.<br />

Als zweites Namenselement folgt für jede<br />

Maschine oder jeden Laser eine Zahl, die die<br />

Leistungsklasse kennzeichnet. Auf diese Weise<br />

lassen sich aus jedem Produktnamen der

Namenssystematik für Maschinen<br />

6 Produktfamilien sind nach Technologien geordnet. Sie bestehen aus der<br />

Vorsilbe „Tru“ und der englischen Technologiebezeichnung als Nachsilbe.<br />

Laserbearbeiten → TruLaser<br />

Stanzen → TruPunch<br />

Kombi → TruMatic<br />

Scheren → TruShear<br />

Biegen → TruBend<br />

Markieren → TruMark<br />

Namenssystematik für Laser<br />

5 Produktfamilien für Laser bestehen aus der Vorsilbe „Tru“, einer Nachsilbe, die<br />

den Lasertyp charakterisiert, sowie einer Zahl für die Leistungsklasse.<br />

CO2-Laser schnellgeströmt → TruFlow<br />

CO2-Laser diffusionsgekühlt → TruCoax<br />

Festkörperlaser Scheibe → TruDisk<br />

Festkörperlaser gepulst → TruPulse<br />

Festkörperlaser Kurzpuls → TruMicro<br />

Namenssystematik für software<br />

Für Softwareprodukte nutzen wir die Produktfamilie TruTops und kombinieren<br />

sie mit dem Anwendungsbereich.<br />

Produktfamilie Anwendungsbereich TruName<br />

ToPs100 → TruTops → Laser → TruTops Laser<br />

ToPs1000 → TruTops → Fab → TruTops Fab<br />

Namenssystematik für Automatisierungs-<br />

komponenten, Verfahren, sensorik,<br />

spezialwerkzeuge, Werkzeugzubehör<br />

4 Ankernamen fassen Produkte und Produktmerkmale zu Gruppen zusammen.<br />

Automatisierung → Master<br />

Verfahren und Sensorik → Line<br />

Werkzeugzubehör → Quick<br />

Quick → Multi<br />

Beschreibung Anker TruName<br />

TRUMASORT → Sort → Master → SortMaster<br />

SprintLas → Sprint → Line → SprintLine<br />

easyload → Quick → Load → QuickLoad<br />

MultiBend → Bend → Multi → MultiBend<br />

im Detail: die Produktfamilie TruLaser<br />

Die Produktfamilie TruLaser umfasst viele Varianten.<br />

Deshalb wird ein Zusatz zur Leistungsklasse bzw.<br />

zum Anwendungsbereich ergänzt.<br />

Flachbett-Laserschneidmaschinen → TruLaser<br />

Rohrbearbeitungsmaschinen → TruLaser Tube<br />

Lasermaschinen → TruLaser Cell<br />

Laserarbeitsplätze → TruLaser Station<br />

Roboterzellen → TruLaser Robot<br />

Scannermaschinen → TruLaser Scan<br />

Schweißmaschinen → TruLaser Weld<br />

einfache Formel:<br />

Marke „Tru“ + Technologie<br />

+ Leistungsklasse in Zahlen<br />

ergibt den neuen „Truname“<br />

einfach übersetzt:<br />

TRuMATIc L 3030 → TruLaser 3030<br />

TLF 3200 → TruFlow 3200<br />

SpecialNaming<br />

Einsatzbereich einer Maschine sowie ihre<br />

Klassifizierung innerhalb ihrer Maschinenfamilie<br />

ablesen.<br />

Mit der Vorsilbe „Tru“ trägt jedes Produkt<br />

einen klaren Absender. Denn „Tru“ steht natürlich<br />

für TrUMPF. Damit bietet das neue<br />

Namenssystem deutlich mehr als „nur“ neue<br />

Produktbezeichnungen und mehr Transparenz.<br />

„Es steht“, betont Dr. Matthias Kammüller, „vor<br />

allem für unsere Position als Markt- und Innovationsführer<br />

in unserer Branche. Zu unserer<br />

Position als Komplettanbieter bekennen wir<br />

uns mit jedem einzelnen Produkt.“<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

1

euroBLecH 20<strong>06</strong><br />

willkommen auf dem neusten<br />

Maschinen, die sich nie mehr den Kopf anschlagen,<br />

Stanzen ohne Grat oder eine neue Generation<br />

lasermaschinen: Auf der EuroBlECh in hannover<br />

bringen wir Sie in halle 11 auf Stand über das<br />

Neueste in Sachen Blechbearbeitung.<br />

Die Bühne für einen der wichtigsten Auftritte ist bereit. 2 214<br />

Quadratmeter Standfläche an prominentem Platz in Halle 11.<br />

Der neue Messestand von TrUMPF auf der EuroBLECH in<br />

Hannover bietet einen schnellen, intensiven Überblick über<br />

das Angebot des Unternehmens. Er stellt Maschinen und<br />

Werkzeuge von TrUMPF sowie die Produkte der TrUMPF<br />

Kunden als Hauptdarsteller in den Mittelpunkt.<br />

Der neue Messestand steht dabei als Symbol für die Markt-<br />

und Technologieführerschaft des Komplettanbieters in der<br />

Blechbearbeitung. Und der Stand kommuniziert die neue Namenssystematik.<br />

TrUMPF zeigt einerseits seine Angebotsvielfalt,<br />

andererseits auch die klare Gliederung des Portfolios<br />

mit weithin sichtbaren Bereichskennzeichnungen. Gleichzeitig<br />

leistet das Standkonzept Übersetzungshilfe für den Übergang<br />

von den bisherigen auf die neuen Produktnamen. Die<br />

Vorstellung der neuen Namen erfolgt über eine grafisch emotionale<br />

Inszenierung der Produktfamilien, die gleichzeitig den<br />

Stand gliedert. Eine offene, aber zugleich als Einheit wahrgenommene<br />

Standarchitektur überzeugt mit Dynamik, rhythmus<br />

und Finesse.<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

TruBend – Neues in der Biegezelle<br />

01<br />

TruLaser – Laserschneiden durch dick und dünn<br />

02<br />

08<br />

TruWeld – Laserschweißen im dreidimensionalen Raum

Stand der dinge<br />

Elektrowerkzeuge – nützliche Tools<br />

03<br />

01 Automatisch schneller biegen<br />

Zwei Messeneuheiten unterstreichen die Marktführerschaft<br />

von <strong>TRUMPF</strong> beim automatisierten<br />

Biegen. Mit dem neuen Zangengreifer können<br />

nun auch kleinste Bauteile automatisch gekantet<br />

werden. Dabei senkt eine zusätzliche Verschiebeachse<br />

die Umgreifzeit gravierend. Die neue<br />

ServicePlus – Dienstleistung von Anfang an<br />

04<br />

Greifertechnologie ergänzt die Vakuumtechnik des<br />

BendMasters und macht die TruBend zu einer Universal-Biegezelle<br />

für kleine und große Werkstücke.<br />

Ebenfalls neu zur Messe: Förderbandanbindung und<br />

Palettenförderer, über die schlecht stapelbare Bauteile<br />

via Tunnel aus der Biegezelle aus- oder neue<br />

Platinen in die Biegezelle eingeschleust werden.<br />

07<br />

TruLaser Cell – Maßstäbe in der Laserbearbeitung<br />

Die Highlights<br />

TruMatic – Kombitechnologie für Komplettbearbeitung<br />

05<br />

<strong>06</strong><br />

TruPunch – gratfrei aus der Stanzmaschine<br />

Der Biegeprozess wird dadurch nicht unterbrochen.<br />

Eine einzige Steuereinheit bedient dabei Förderband<br />

und Palettenförderer.<br />

> Kontakt:<br />

Simon Hiebl<br />

Telefon +43 (0) 7221 603 – 261,<br />

E-Mail: simon.hiebl@at.<strong>trumpf</strong>.<strong>com</strong><br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

euroBLecH 20<strong>06</strong><br />

was und wo: der TRUMpF Stand der Technik im Überblick<br />

01 02 03 04<br />

08 07 <strong>06</strong> 05<br />

02 Mit einem Schneidkopf<br />

durch dick und dünn<br />

Die neue Flachbettlasermaschine TruLaser 5030,<br />

Nachfolgemaschine der erfolgreichen TRUMATIC<br />

L 3050, ist mit höherer Dynamik und kürzeren<br />

Nebenzeiten dem Vorgängermodell klar überlegen.<br />

Insbesondere Strahlführung und Schneidkopfschnittstelle<br />

wurden neu konzipiert. So<br />

können jetzt alle Blechdicken mit dem gleichen<br />

Schneidkopf bearbeitet werden. Damit reduzieren<br />

sich Rüst- und Nebenzeiten deutlich. Auch der<br />

gesamte Schneidvorgang wurde im Sinne bester<br />

Wirtschaftlichkeit optimiert – FastLine heißt der<br />

Prozess, der dahintersteckt. Verbessert wurde<br />

die Laserstrahlquelle mit dem bewährten Laser<br />

TruFlow 6000 und einer Leistung von 6 kW. Auch<br />

für die Automatisierung bietet <strong>TRUMPF</strong> weiterhin<br />

Komponenten, die sich rechnen. Neu ist der<br />

LiftMaster Store Linear, bei dem Saugerrahmen<br />

und Rechen linear verfahrbar sind.<br />

> Kontakt:<br />

Karel Vincke, Telefon: +49 (0) 7156 303 – 6658<br />

E-Mail: karel.vincke@de.<strong>trumpf</strong>.<strong>com</strong><br />

03 Scharf, leicht und ungebunden<br />

Flexibler und schneller schneiden mit der neuen Schlitzschere<br />

C 200-0 PLUS Akku von <strong>TRUMPF</strong>: Die Schere<br />

hat ihre Stromversorgung an Bord und kommt somit<br />

ohne Kabel aus. Bis zu 50 Schnittmeter bearbeitet das<br />

Gerät per Akkuladung, die Arbeitsgeschwindigkeit<br />

liegt zwischen drei und sechs Metern pro Minute. Mit<br />

nur 2,4 Kilogramm Gewicht ist das <strong>TRUMPF</strong> Gerät ein<br />

echtes Leichtgewicht — und extrem kraftvoll: Denn<br />

die Schere durchtrennt auch zwei Millimeter dickes<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

Stahlblech problemlos, beispielsweise von Wickelfalzrohren,<br />

Dachrinnen oder Paneelen.<br />

> Kontakt:<br />

Werner Cloos, Telefon: +49 (0) 7156 303 – 383,<br />

E-Mail: werner.cloos@de.<strong>trumpf</strong>.<strong>com</strong><br />

04 Service für mehr Maschine<br />

Services im Überblick: <strong>TRUMPF</strong> präsentiert sein umfassendes<br />

Dienstleistungsangebot über die gesamte<br />

Lebensdauer einer Werkzeugmaschine: von Finanzierungsangeboten<br />

beim Maschinenkauf über individuelle<br />

Servicevereinbarungen bis hin zur Unterstützung bei<br />

der Gebrauchtmaschinenverwertung — Leistungen,<br />

gebündelt unter der Marke ServicePlus. Vielfältige<br />

Schulungen und Anwendungsberatungen, ein umfangreiches<br />

Angebot an Stanz- und Biegewerkzeugen sowie<br />

Funktionserweiterungen zählen ebenfalls dazu.<br />

Und sollte einmal ein Ersatzteil nötig sein, steht das<br />

Team rund um die Uhr bereit — an 365 Tagen im Jahr.<br />

Neu zur EuroBLECH: die Servicevereinbarung Basic mit<br />

Zusatzleistungen von Anfang an.<br />

> Kontakt:<br />

Michael Keilbach, Telefon: +49 (0) 7156 303 – 529,<br />

E-Mail: michael.keilbach@de.<strong>trumpf</strong>.<strong>com</strong><br />

05 Handlichere Restgitter<br />

Ab sofort kommen die im Stanzprozess anfallenden<br />

Restgitter als kleine Abfallstücke aus der Maschine:<br />

Mit der neuen Restgitterschere „ShearMaster“ komplettiert<br />

<strong>TRUMPF</strong> die Automatisierung im Stanzprozess.<br />

Ein Fördersystem transportiert die Blechstücke<br />

von den Stanz- und Stanz- / Laser-Maschinen zum<br />

ShearMaster, der sie selbstständig zerkleinert. Aufgrund<br />

der maximalen Schrottgröße von 400 x 100<br />

Millimeter können die Container mehr aufnehmen und<br />

müssen seltener ausgetauscht werden. Und die Investition<br />

in den neuen ShearMaster lohnt noch aus anderen<br />

Gründen: Zerkleinerter Schrott erzielt im Markt oft<br />

höhere Preise. Außerdem entfällt das umständliche und<br />

zeitaufwändige Handling der oft instabilen, sperrigen<br />

Gitter.<br />

> Kontakt:<br />

Hanns Menzel, Telefon: +49 (0) 7156 303 – 463,<br />

E-Mail: hanns.menzel@de.<strong>trumpf</strong>.<strong>com</strong><br />

<strong>06</strong> Gratfrei aus der Stanzmaschine<br />

Zwei neue Werkzeuge, zwei angemeldete Patente, ein<br />

Zweck: Dank der Innovationen Rollentgratwerkzeug<br />

und Entgrat-MultiTool kommen Blechteile gratfrei aus<br />

der Stanzmaschine. Das bedeutet das Ende der bislang<br />

oft notwendigen Nachbearbeitung in einem separaten<br />

manuellen Arbeitsgang. Insbesondere bei beschichteten<br />

Blechen und umgeformten Teilen reduziert die komplette<br />

Bearbeitung in der Stanzmaschine deutlich die<br />

Durchlaufzeiten. Beide Werkzeuge haben eines gemeinsam:<br />

Sie verdrängen den Grat und fasen die Kanten an.<br />

Dabei setzt das Rollentgratwerkzeug auf eine speziell<br />

geformte Prägerolle für lange Kanten und Konturen<br />

mit einem Radius von mehr als 20 Millimetern.<br />

Kleinere Radien und filigrane Geometrien wiederum<br />

beherrscht das 3-fach-MultiTool im Einzelhub oder<br />

Nibbelbetrieb. Beide Werkzeuge sind, gesteuert vom<br />

Programmiersystem TruTops Punch, für Blechdicken<br />

bis 2,5 Millimeter in Stahl, Edelstahl und Aluminium<br />

geeignet.<br />

> Kontakt:<br />

Tobias Jaissle, Telefon: +49 (0) 7156 303 – 6370,<br />

E-Mail: tobias.jaissle@de.<strong>trumpf</strong>.<strong>com</strong>

Einladend: Fernwirkung, klare Standstruktur und eindeutige Bereichskennzeichnungen.<br />

07 Dynamisch, modular und Platz sparend<br />

Neu auf der EuroBLECH 20<strong>06</strong>: die modularen Lasersysteme<br />

der TruLaser Cell Serie 7000 von <strong>TRUMPF</strong>. Mit<br />

hohen Verfahrgeschwindigkeiten und Achsbeschleunigungen<br />

von bis zu 1 g setzt die Maschinen-Baureihe<br />

neue Maßstäbe in der 3 D-Materialbearbeitung. Vor<br />

allem beim Schneiden umgeformter Bleche ermöglicht<br />

die hohe Dynamik Zeiteinsparungen von bis zu<br />

30 Prozent. Zwei Rotationsachsen sorgen für volle<br />

3 D-Flexibilität. Die TruLaser Cell 7040 ist außerdem<br />

ein echtes Platzwunder: Dank ihres kompakten<br />

Aufbaus bietet die Maschine einen maximalen Verfahrweg<br />

von vier Metern, und dies bei gleichem<br />

Platzbedarf wie vergleichbare Drei-Meter-Maschi-<br />

Innovation steckt im Kopf<br />

nen. Im Zwei-Stationen-Betrieb funktionieren Rüsten<br />

und Bearbeiten gleichzeitig — das steigert zusätzlich<br />

die Produktivität.<br />

> Kontakt:<br />

Ralf Kohllöffel, Telefon: +49 (0) 7156 303 – 1076<br />

E-Mail: ralf.kohlloeffel@de.<strong>trumpf</strong>-laser.<strong>com</strong><br />

08 Modular in 3D<br />

Erstmals präsentiert sich <strong>TRUMPF</strong> auf der EuroBLECH<br />

als Hersteller einer Roboter-Schweißzelle. Von der<br />

Laserstrahlquelle bis zur Schutzkabine, von der Peripherie<br />

bis zur Integrationskompetenz — das gesamte<br />

Know-how liegt in einer Hand. Nur der Standard-<br />

Roboter ist wie bislang ein Fremdprodukt. Eine weiter-<br />

Eine innovative Lösung von TrUMPF stellt künftig sicher, dass Kollisionen zwischen<br />

Laserkopf und dem Werkstück glimpflich ausgehen. Der multidirektionale Kollisionsschutz<br />

für die Laserbearbeitung basiert auf einer Magnetkupplung zwischen Laserkopf<br />

und Maschine, die Krafteinflüsse in allen drei Achsrichtungen verhindert. Eine<br />

stabile Verbindung durch Dauer- und Elektromagnete wird beim Werkstückkontakt in<br />

Sekundenbruchteilen gelöst — bevor Schaden an Werkstück oder Laserkopf entstehen.<br />

Besonderer Clou: Nach dem Vorfall ist der Kopf, gesichert durch eine Kunststofflasche,<br />

schnell wieder eingesetzt und die Maschine ohne neues Vermessen einsatzfähig. Auf<br />

der EuroBLECH ist die neue Abschaltsicherung bereits in der neuen TruLaser Cell<br />

Serie 7000 sowie im TruLaser robot 5020 implementiert.<br />

> Weitere Informationen:<br />

Ralf Kimmel, Telefon: +49 (0) 7156 303 – 801, E-Mail: ralf.kimmel@de.<strong>trumpf</strong>.<strong>com</strong><br />

Angebotsvielfalt als Komplettanbieter: Vitrinen mit Kundenexponaten.<br />

Die Highlights<br />

entwickelte Schweißoptik, die neue Abschaltsicherung<br />

via Magnetkupplung sowie eine optimierte Schutzgaszuführung<br />

belegen die Innovationen im Detail. Herausragend<br />

ist die automatische Einstellung der Fokuslage.<br />

Damit wird zum ersten Mal der Wechsel zwischen Tiefschweißen<br />

und Wärmeleitschweißen in einem Bearbeitungszyklus<br />

möglich. Wesentliche Merkmale der<br />

neuen kostenoptimierten Schutzkabine sind integrierte<br />

Funktionalitäten wie zum Beispiel Schaltschrank,<br />

Kabelkanäle, Absaugleitungen, Beleuchtung und die<br />

Sicherheitseinrichtungen.<br />

> Kontakt:<br />

Ralf Kimmel, Telefon +49 (0) 7156 303 – 801,<br />

E-Mail: ralf.kimmel@de.<strong>trumpf</strong>.<strong>com</strong><br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

SpecialNaming<br />

Fragen und Antworten zu<br />

TruName und EuroBlECh<br />

Zahlreiche Innovationen stecken im Messeauftritt. Gibt es das Highlight ?<br />

Bei unserem Messeauftritt überzeugt eine Fülle von Innovationen. Das<br />

gilt für Maschinen wie die neue TruLaser 5030 oder die TruLaser Cell<br />

7040 genauso wie für Zubehör, etwa bei dem zum Patent angemeldeten<br />

rollentgratwerkzeug. Wir zeigen neue Komponenten wie die restgitterschere<br />

ShearMaster oder neue Funktionen in unserer Software TruTops<br />

Bend und TruTops Cell. Bei den Elektrowerkzeugen steht neben der<br />

neuen akkubetriebenen Schlitzschere der TrUMPF Auflageleistenreiniger<br />

TSC 1 im Mittelpunkt.<br />

Was verändert sich für die Kunden mit der neuen Systematik von „TruName“ ?<br />

Die neuen Namen sind übersichtlicher, man findet sich schneller im<br />

TrUMPF Produktspektrum zurecht. Alle Maschinen verfügen über die<br />

gleichen Funktionen wie bisher. Auch Service und Ersatzteilbestellungen<br />

laufen wie gewohnt ab. In den neuen Versionen von Programmiersystemen<br />

und Maschinensteuerungen werden die Bediener direkt mit<br />

den neuen Namen in Kontakt kommen und müssen einige Begriffe<br />

neu lernen.<br />

Welche Hilfsmittel erleichtern den Umgang mit der neuen Namenssystematik ?<br />

Ein Übersetzungstool im Internet unter www.<strong>trumpf</strong>.<strong>com</strong> sowie eine<br />

Broschüre stehen unseren Kunden als Informationsmedien zur Verfügung.<br />

Was passiert mit Maschinen, die vor der EuroBLECH bestellt wurden ?<br />

Hier gilt der Grundsatz „geliefert wie bestellt“. Das bedeutet: Alle Maschinen<br />

werden standardmäßig mit dem bisherigen Namen ausgelie-<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

fert. Eine Ausnahme ist die zur vergangenen INTECH vorgestellte<br />

TrUMATIC 1000 roTATIoN. Diese Maschine wird mit der neuen<br />

Steuerungsoberfläche bereits ab 1. November ausschließlich als Tru-<br />

Punch 1000 ausgeliefert. Übrigens behalten alle bereits installierten Maschinen<br />

ihre bisherigen Namen.<br />

Gibt es Änderungen bei Nachbestellungen von Verbrauchsteilen oder<br />

Erweiterungskomponenten für bereits installierte Maschinen ?<br />

Nein, Kunden bestellen weiterhin mit der entsprechenden Materialnummer<br />

oder unter dem bisherigen Maschinennamen die gewünschten Zubehör-<br />

oder Ersatzteile und werden wie bislang prompt bedient.<br />

Lassen sich NC-Programme und Fremdprogrammiersysteme auch für<br />

Maschinen mit neuem Produktnamen nutzen ?<br />

Ja, denn die Schnittstellen der technischen Software bleiben unverändert.<br />

Lediglich die Texte auf der Benutzeroberfläche von Programmiersystemen<br />

und Steuerungssoftware werden umgestellt. Damit bleiben bestehende<br />

NC-Programme kompatibel mit baugleichen Maschinen unter<br />

neuem Produktnamen.<br />

Ändern sich die Namen mit jeder neuen Maschinengeneration ?<br />

Nein, die Namen werden langfristig verwendet. Genau darin liegt auch<br />

ein Vorteil der Systematik von „TruName“. Wir wissen schon heute, wie<br />

neue Produkte in Zukunft heißen werden. Und alle Produktnamen sind<br />

rechtlich geprüft. Die Produktfamilien sind als Marke angemeldet.

Finden Lösungen rund um<br />

den Werkstoff Edelstahl:<br />

GLA-WEL Geschäftsführer<br />

Gerhard Welkener (links)<br />

und Dieter Glahs.<br />

Vielfalt als Geschäftsidee<br />

Unternehmen müssen sich spezialisieren, predigen die Strategen landauf, landab.<br />

Gerhard welkener und dieter Glahs dagegen machen alles — und sagen, genau das sei ihre Spezialität.<br />

Ausgefallene Sitzmöbel, Wohnaccessoires, Bauteile<br />

für verfahrenstechnische Anlagen, Sportgeräte<br />

— besteht bei Ihrer breiten Produktpalette<br />

nicht die Gefahr, sich zu verzetteln ?<br />

Dieter Glahs: Das haben wir früher öfters zu<br />

hören bekommen. Aber als wir GLA-WEL 1996<br />

gegründet haben, hatten wir ein Ziel: Wir<br />

wollten die vielfältigen Möglichkeiten, die im<br />

Werkstoff Edelstahl und in der modernen<br />

Blechbearbeitung liegen, nutzen. Ganz unabhängig<br />

von der Branche oder der letztendlichen<br />

Anwendung des Edelstahl-Bauteils. Jeder, der<br />

ein Sonderteil aus Edelstahl benötigt, sollte bei<br />

uns eine Lösung finden. Gerade das ist die<br />

Basis unseres Wachstums.<br />

INTERVIEw<br />

Und die vielen Produkte, die Sie in Eigenregie<br />

herstellen ? Wie wichtig sind die für Sie ?<br />

Gerhard Welkener: Eigene Produkte für den Endkunden<br />

herzustellen, war der Hauptgrund,<br />

uns selbstständig zu machen. Damit machen<br />

wir heute immerhin schon rund 25 Prozent<br />

unseres Umsatzes. Wir wollten etwas ausprobieren,<br />

eigene Ideen umsetzen. Wir waren ja<br />

schon fast 20 Jahre in leitenden Positionen in<br />

der Produktion tätig.<br />

Da gibt es doch auch Spielraum?<br />

Welkener: Im Prinzip. Doch frei Entscheidungen<br />

zu treffen, die Vielfalt der Blechtechnologie<br />

auszuschöpfen, das war kaum möglich. →<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong>

INTERVIEw<br />

> Vom Hundesport zum Premium-Produkt<br />

Eine weitere Produktsparte der GLA-WEL GmbH<br />

sind Anhänger und Unterbringungsboxen für<br />

den Transport von Hunden. Gerhard Welkener,<br />

selbst leidenschaftlicher Hundesportler, konnte<br />

hier seine Erfahrungen aus Hobby und Blechverarbeitung<br />

kombinieren: „Wir wollten etwas<br />

Langlebiges, Stabiles schaffen. Und da kommt<br />

uns natürlich unser Know-how aus der Blechbearbeitung<br />

zugute.“<br />

Das Unternehmen stellt Schlösser, Innentüren<br />

oder Gitterstäbe selbst her, zum Teil auch aus<br />

Laserkomponenten zusammengesetzt. Dabei<br />

setzt GLA-WEL nicht auf den Massenmarkt,<br />

sondern gezielt auf kleine Stückzahlen. Mit Erfolg:<br />

Heute haben die Boxen und Anhänger des<br />

Meller Unternehmens bei Hundesportlern den<br />

besten Ruf. Und auch viele Spezialfahrzeuge der<br />

Polizei sind mit GLA-WEL Boxen für Spürhunde<br />

ausgestattet.<br />

<strong>Express</strong> <strong>Oktober</strong> <strong>06</strong><br />

Die Ideen für die vielen unterschiedlichen<br />

Produkte in Ihrer Ausstellung stammen also<br />

von Ihnen beiden ?<br />

Welkener: Nicht nur. Wir legen in unserem Betrieb<br />

sehr viel Wert darauf, dass die Mitarbeiter<br />

und alle Führungsebenen miteinander<br />

reden. So verschmelzen unterschiedlichste<br />

Ideen miteinander. Viele der Produkte, die<br />

Sie in unserer Ausstellungshalle sehen, sind<br />

so entstanden. Der Tisch, an dem wir sitzen,<br />

ist zum Beispiel von einem Mitarbeiter kreiert<br />

worden. Dieses gemeinsame Entwickeln ist<br />

mit ein Grund für unseren Erfolg.<br />

So vielfältig die Produkte — so kurz die<br />

Produktionszeit: Wie funktioniert das ?<br />

Glahs: Wir haben anfangs unsere Laserteile in<br />

vier, fünf Fremdbetrieben herstellen lassen.<br />

Doch genau das erwies sich letztendlich als<br />

Bremse für unser Wachstum. Es führte oft<br />

dazu, dass wir unsere Termine nicht mehr einhalten<br />

konnten, weil unsere Zulieferer nicht<br />

pünktlich ihre Bauteile beisteuerten. Auch<br />

„Wir standen vor der Wahl: Betrieb etwas<br />

herunterfahren, oder selbst lasern.“ Dieter Glahs<br />

GLA-WEL Mitarbeiter Heiko Dröge bearbeitet Blechteile an den Abkantpressen von EHT und <strong>TRUMPF</strong>.<br />

die Qualität war nicht das, was wir uns vorstellten.<br />

Wir standen damals vor der Wahl,<br />

unseren Betrieb wieder etwas runterzufahren,<br />

um nicht auf andere Firmen angewiesen<br />

zu sein, oder die Sache selbst in die Hand zu<br />

nehmen. Also haben wir in eine eigene 4-kW-<br />

Laserschneidanlage investiert.<br />

Welkener: Das war eigentlich ein Schlüsselpunkt<br />

in unserer Entwicklung: Um zu wachsen, mussten<br />

wir dem Markt Präzision und Termintreue<br />

bieten. obendrein konnten wir zu dem Zeitpunkt<br />

gerade einen führenden europäischen<br />

Pharmahersteller als Kunden gewinnen. Da<br />

konnte man sich Lieferverzögerungen nicht<br />

leisten.<br />

Also ist die Unabhängigkeit von Zulieferern<br />

ein ebenso wichtiger Aspekt in Ihrer Entwicklung<br />

wie die Vielfalt der Produktpalette ?<br />

Welkener: Auf jeden Fall. Bei unserem schnellen<br />

Wachstum mussten wir immer wieder<br />

Leistungen an Fremdfirmen delegieren. Und<br />

dabei gab es regelmäßig Probleme mit der<br />

Kennen sich gut: Hagen Erben (links) und sein Laser.<br />

GLA-WEL holte Erben als Spezialisten ins Unternehmen,<br />

als die Entscheidung für den Laser fiel.

Dieter Glahs (links) und Gerhard Welkener (rechts) investierten in eine eigene Laserschneidanlage — und haben seither alle Prozesse selbst in der Hand.<br />

Liefertreue. Unsere Kunden vertrauen inzwischen<br />

darauf, dass sie Bauteile auch aus speziellen<br />

Blechen innerhalb von 48 Stunden von<br />

uns erhalten. Das geht nur, wenn man alle Prozesse<br />

selbst in der Hand hält. Also haben wir<br />

unsere Laseranlage — die mittlerweile durch<br />

einen 5-kW-Laser ersetzt wurde — um zwei<br />

Abkantpressen von EHT bzw. TrUMPF ergänzt.<br />

Damit integrierten wir zugleich den<br />

Prozess des präzisen Abkantens in unseren<br />

Betrieb. Außerdem sorgt seit März 2005 eine<br />

zweite, 6 kW starke TrUMATIC L 3050 dafür,<br />

dass wir auch 20 bis 25 Millimeter dicke<br />

Bleche schneiden können. Vorher mussten wir<br />

das an ein Fremdunternehmen vergeben. Nun<br />

können wir dem Kunden wirklich Lösungen<br />

aus einer Hand bieten.<br />

Dazu passt auch, dass Sie sogar ihre<br />

komplette Auftrags- und Angebotssoftware<br />

selbst entwickelt haben …<br />

Glahs: Viele unserer Kunden haben mit anderen<br />

Laserbetrieben die Erfahrung gemacht,<br />

dass sie manchmal erst nach 14 Tagen ein Angebot<br />

erhalten. Mit unserer Angebotssoftware<br />

für Laserteile können wir direkt am Telefon<br />

einen Preis abgeben, was viele unserer Kunden<br />

schätzen. Auch unser PPS/ErP-System<br />

ist eine Eigenentwicklung und passgenau auf<br />

unseren Betrieb zugeschnitten. Spezielle Funktionen<br />

für die Laserfertigung mit TrUMPF<br />

Maschinen haben wir ebenfalls aufgenommen.<br />

Zurzeit integrieren wir übrigens ToPs 1000<br />

QuickJob, die TrUMPF Software zur Steuerung<br />

und Planung der Blechfertigung in<br />

unser System. Dann wird die Laserteilfertigung<br />

noch transparenter und wir haben eine<br />

ordentliche Blechmaterialverwaltung.<br />

> Alles aus Edelstahl<br />

INTERVIEw<br />

„Wir wollten eigene Produkte für endkunden herstellen.<br />

Dafür haben wir uns selbstständig gemacht.“<br />

Aber in die Software-Branche wollen Sie<br />

jetzt nicht einsteigen … ?<br />

Glahs (abwägend): Nein … Nun, es ist nicht ausgeschlossen<br />

…<br />

Welkener (mit einem Schmunzeln): Aber es liegen<br />

Anfragen vor .<br />

> Ihre Fragen beantwortet:<br />

Ralf Ansel, Telefon: +49 (0) 7156 303 – 360,<br />

E-Mail: ralf.ansel@de.<strong>trumpf</strong>.<strong>com</strong><br />

Gerhard Welkener<br />

Name: GLA-WEL GmbH<br />

Gründung: 1996<br />

Mitarbeiter: 50<br />

Angebot: Bauteile aus Aluminium und Edelstahl, u. a. für den Anlagenund<br />