Automatisierung Umform - BFI.de

Automatisierung Umform - BFI.de

Automatisierung Umform - BFI.de

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Automatisierung</strong><br />

<strong>Umform</strong>- und Vere<strong>de</strong>lungsanlagen<br />

Walzen mit Oberflächenfehlern können durch direkte Übertragung die Produktqualität<br />

vermin<strong>de</strong>rn und das gesamte Walzgerüst zu Schwingungen anregen. Dadurch wer<strong>de</strong>n die<br />

Bandfehler verstärkt, Bauteile im Gerüst und auch im Antrieb geschädigt und letztlich auch<br />

die Walzenfehler vergrößert.<br />

Neben diesem kritischen Rückkoppeleffekt von Ursache und Wirkung können sich die Fehler<br />

durch die Schwingungen nicht nur auf die relevanten Bauteile im jeweiligen Walzgerüst,<br />

son<strong>de</strong>rn auch auf Anlagen <strong>de</strong>r unterschiedlicher Prozessstufen fortpflanzen, z.B.:<br />

Stützwalze Arbeitswalze Band<br />

Walzensatz A Lager Walzensatz B<br />

... Gerüst X Band Gerüst Y ...<br />

... Warmwalzwerk Band Kaltwalzstraße Band Dressiergerüst ...<br />

Walzenschleifmaschine Walze Walzgerüst Band ...<br />

Eine be<strong>de</strong>uten<strong>de</strong> Fehlerklasse bei gewalztem Band, die von Schwingungen verursacht<br />

wer<strong>de</strong>n, sind quer zur Walzrichtung verlaufen<strong>de</strong> periodische Produktfehler, die als<br />

„Querwellen“, „Riffel“, „Schläge“, „Streifen“, „Ratter-Markierungen“ bzw. „Chatter-Marks“<br />

bezeichnet wer<strong>de</strong>n.<br />

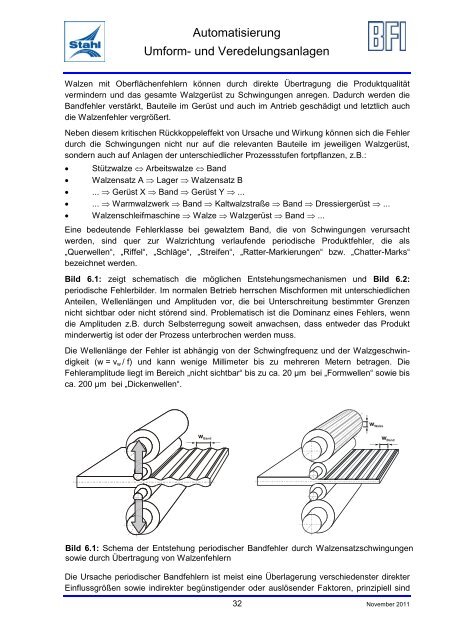

Bild 6.1: zeigt schematisch die möglichen Entstehungsmechanismen und Bild 6.2:<br />

periodische Fehlerbil<strong>de</strong>r. Im normalen Betrieb herrschen Mischformen mit unterschiedlichen<br />

Anteilen, Wellenlängen und Amplitu<strong>de</strong>n vor, die bei Unterschreitung bestimmter Grenzen<br />

nicht sichtbar o<strong>de</strong>r nicht störend sind. Problematisch ist die Dominanz eines Fehlers, wenn<br />

die Amplitu<strong>de</strong>n z.B. durch Selbsterregung soweit anwachsen, dass entwe<strong>de</strong>r das Produkt<br />

min<strong>de</strong>rwertig ist o<strong>de</strong>r <strong>de</strong>r Prozess unterbrochen wer<strong>de</strong>n muss.<br />

Die Wellenlänge <strong>de</strong>r Fehler ist abhängig von <strong>de</strong>r Schwingfrequenz und <strong>de</strong>r Walzgeschwindigkeit<br />

(w = v w / f) und kann wenige Millimeter bis zu mehreren Metern betragen. Die<br />

Fehleramplitu<strong>de</strong> liegt im Bereich „nicht sichtbar“ bis zu ca. 20 µm bei „Formwellen“ sowie bis<br />

ca. 200 µm bei „Dickenwellen“.<br />

w Walze<br />

w Band<br />

w Band<br />

Bild 6.1: Schema <strong>de</strong>r Entstehung periodischer Bandfehler durch Walzensatzschwingungen<br />

sowie durch Übertragung von Walzenfehlern<br />

Die Ursache periodischer Bandfehlern ist meist eine Überlagerung verschie<strong>de</strong>nster direkter<br />

Einflussgrößen sowie indirekter begünstigen<strong>de</strong>r o<strong>de</strong>r auslösen<strong>de</strong>r Faktoren, prinzipiell sind<br />

32 November 2011