Kundenmagazin - Profil - MITSUBISHI ELECTRIC Erodiersysteme

Kundenmagazin - Profil - MITSUBISHI ELECTRIC Erodiersysteme

Kundenmagazin - Profil - MITSUBISHI ELECTRIC Erodiersysteme

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

Bei XL EDM steigt der Umsatz dank<br />

Mitsubishi Erodiermaschinen<br />

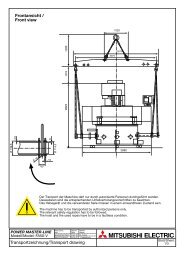

XL EDM <strong>Profil</strong> Dezember 2008<br />

Innerhalb von nur 10 Jahren hat die Firma XL EDM eine rasante Entwicklung genommen. Als Colin<br />

Thompson das Unternehmen 1998 erwarb, lag der Jahresumsatz bei £ 125.000 – inzwischen ist<br />

längst die Marke von £ 2 Mio. erreicht. Maßgeblich für diesen erstaunlichen Erfolg war die Entscheidung,<br />

den Hersteller der verwendeten Erodiermaschinen zu wechseln. Immerhin hat XL EDM an seinem<br />

Standort im britischen Stockton-on-Tees seit 2004 gleich acht Hochleistungs-Drahterodiersysteme<br />

von Mitsubishi installiert…<br />

Etwa 70 % des Umsatzes erzielt XL EDM<br />

mit Aufträgen aus dem Bereich der Medizintechnik.<br />

Ein Portfolio langfristiger<br />

Aufträge in der Größenordnung von<br />

150.000 Teilen pro Monat machen die<br />

Firma nach Aussage von Colin Thompson<br />

zum größten Hersteller von EDM-<br />

Komponenten in Großbritannien. Die-<br />

se Einschätzung bestätigt auch Dun<br />

& Bradstreet Inc., ein führender weltweiter<br />

Wirtschaftsinformationsdienst,<br />

der XL EDM zu den „leistungsstärksten”<br />

britischen EDM-Anbietern zählt.<br />

Die Palette der medizintechnischen<br />

Produkte reicht von Wirbelsäulen- und<br />

Hüftgelenkteilen bis hin zu Schneidwerkzeugen<br />

für Blutgefäße, Operationsklemmen<br />

und Edelstahlelektroden<br />

(AISI 316) für die bipolare Chirurgie.<br />

Letztere sind ganze 2 mm hoch – dank<br />

Mitsubishi EDM-Technik werden von<br />

diesen Werkstücken bei XL EDM jeweils<br />

100 Stück gleichzeitig bearbeitet.<br />

Auch in der Herstellung röhrenförmiger<br />

Edelstahlkomponenten<br />

für medizinische Zwecke wie<br />

z.B. Medikamentenversorgung,<br />

Untersuchung<br />

und Biopsie gilt<br />

XL EDM zunehmend<br />

als Experte.<br />

In diesem<br />

Jahr hat die Firma<br />

auf ihren Mitsubishi-<br />

Formel 1 3D-Komponenten<br />

Drahterodiermaschinen allein 800.000<br />

solcher Röhrchen hergestellt. Ihren<br />

Prognosen zufolge wird diese Zahl<br />

bis 2009 auf 1,2 Mio. steigen. Die Fertigung<br />

erfolgt anhand eines Kanban-<br />

Systems, das einen Abruf rund um die<br />

Uhr erlaubt.<br />

„Der kritischste Aspekt bei der Herstellung<br />

solcher röhrenförmiger Teile liegt<br />

darin, dass das Fertigprodukt absolut<br />

gratfrei sein muss – selbst ein Grat von<br />

nur 0,003 mm ist nicht akzeptabel”, erläutert<br />

Colin Thompson. „Zum Glück<br />

stellt dies für unsere Mitsubishi Erodiermaschinen<br />

kein Problem dar.” Neben<br />

medizintechnischen Erzeugnissen<br />

erzielt XL EDM die verbleibenden<br />

30 % seines Umsatzes mit Aufträgen<br />

aus anderen Branchen wie z. B. Motorsport,<br />

Luft- und Raumfahrttechnik, Militär<br />

und Schiffbau. Und es war auch ein<br />

Schiffsbau-Auftrag, der das Unternehmen<br />

im Jahre 2004 unerwartet zum<br />

Kauf seiner ersten Mitsubishi Erodiermaschine<br />

bewog.<br />

Fertigungsorientierte<br />

Technologie<br />

“Ich habe mein Leben lang im Werkzeugbau<br />

verbracht und kannte mich<br />

mit den Erodiermaschinen gut aus”,<br />

sagt Colin Thomson. „Je mehr wir uns<br />

jedoch in die Serienproduktion begaben,<br />

desto klarer wurde, dass hierzu<br />

wohl eine mehr fertigungsorientierte<br />

Technologie benötigt wird. Sobald<br />

man größere Stückzahlen herstellt,<br />

werden die Kosten zu einem<br />

Hauptthema. Und bei unseren damaligen<br />

Drahterodiermaschinen<br />

waren die Betriebs- und Reparaturkosten,<br />

aber auch die laufenden<br />

Ausgaben für Personalschulung,<br />

einfach zu hoch. Ich<br />

lernte die britische Vertretung von Mitsubishi<br />

<strong>Erodiersysteme</strong>n, die Firma HK<br />

Technologies, auf einer Messe kennen<br />

und erwähnte, dass wir einen neuen<br />

Auftrag über die Herstellung von U-<br />

Boot-Teilen aus Zirkonium hätten.<br />

Das Zirkonium ließ die Drähte an unseren<br />

vorhandenen Maschinen schnell<br />

verschleißen.”<br />

Prompt folgte eine Einladung in die<br />

Zentrale von Mitsubishi <strong>Erodiersysteme</strong>n<br />

in Deutschland, wo man Colin<br />

Thompson demonstrierte, wie sich die<br />

Zirkonium-Teile leicht und wirtschaftlich<br />

herstellen ließen. „Anfangs war<br />

ich skeptisch, aber zum Glück wurden<br />

mir meine Vorbehalte schnell genommen”,<br />

erinnert er sich. „Die Mitsubishi<br />

FA20-S wurde mit dem Zirkonium problemlos<br />

fertig. Sie erledigte das Pensum<br />

eines 8-Stunden-Tages in nur<br />

zwei Stunden. Ich war mir des Risikos,<br />

das mit einem Wechsel des Drahterodiermaschinenherstellers<br />

verbunden<br />

war, durchaus bewusst. Doch ich war<br />

so beeindruckt, dass ich den Auftrag<br />

schließlich erteilte.” Die FA20-S war die<br />

erste von acht Hochgeschwindigkeits-<br />

5-Achsen-Drahterodiermaschinen von<br />

Mitsubishi, die heute bei XL EDM im<br />

Einsatz sind. Darunter sind auch zwei<br />

FA20-V-Modelle, die die Vorteile des<br />

0,33 mm-Drahts nutzen.<br />

„Wir waren die erste Firma in Großbritannien,<br />

die mit 0,33 mm-Draht arbeitete”,<br />

erklärt Colin Thompson. „Der<br />

Wettbewerbsvorteil liegt darin, dass<br />

man mehr Leistung an das Werkstück<br />

bringt und schnelleren Abtrag erzielt.”<br />

Aber dies ist nur einer der vielen Vorzüge,<br />

die die nach ISO 9001:2000 zertifizierte<br />

Firma XL EDM durch die Umstellung<br />

auf Mitsubishi-Erodiertechnologie<br />

für sich verbuchen konnte.<br />

„Mit unseren früheren Erodiermaschinen<br />

kamen wir im Durchschnitt auf<br />

etwa 2800 Stunden Bearbeitungszeit<br />

im Jahr”, erläutert Colin Thompson.<br />

„Dank der Mitsubishi <strong>Erodiersysteme</strong><br />

erreichen wir heute bis zu 7000<br />

Stunden pro Maschine. Hinzu kommt,<br />

dass die Maschinen etwa 50 % schneller<br />

sind. Alles in allem hat unsere Produktivität<br />

damit enorm zugenommen.”<br />

Er fügt hinzu, dass sich überdies die<br />

Instandhaltungskosten um 60 % und<br />

die Schulungszeiten von zwei Monaten<br />

auf zwei Tage reduziert haben.<br />

Die Maschinen laufen nachts praktisch<br />

unbeaufsichtigt – vier der Mitsubishi-<br />

Modelle sind mit Alarmmeldefunktionen<br />

für den unwahrscheinlichen<br />

Fall einer Störung ausgestattet. Zu<br />

den zahlreichen Faktoren, die XL<br />

EDM vom Wettbewerb unterscheidet,<br />

gehört das hohe Engagement<br />

für Front-End-Entwicklung. Falls erfor-<br />

derlich, ist die Firma bereit, viele Monate<br />

in Produkt- bzw. Prozessentwicklung<br />

zu investieren. Sobald die<br />

Konstruktion feststeht, erfolgt die<br />

Programmierung der Maschinen per<br />

Camtek CAM-Software. Zur Fixierung<br />

der Werkstücke werden Hirschmann-<br />

Standardlösungen verwendet. Die<br />

Palettierung erlaubt einen sekun-<br />

denschnellen Wechsel zwischen verschiedenen<br />

Arbeitsgängen wie Erodieren,<br />

Fräsen, Bohren, Schleifen und Prüfen.<br />

Im Werk von XL EDM sind überall<br />

Hirschmann-Spannvorrichtungen mit<br />

einer Wiederholgenauigkeit von 0,006<br />

mm verfügbar.<br />

Rapider Ausbau von<br />

Know-how<br />

Unterstützt wurde der rapide Ausbau<br />

von Know-how und Kapazität bei<br />

XL EDM durch ein kluges Management,<br />

das die Firma auf kontinuierlichen<br />

Wachstumskurs brachte. Im Januar<br />

2009 bezieht XL EDM ein neues,<br />

1000 m² großes Werk, das vom heutigen<br />

Standort nur 6 km entfernt liegt.<br />

Die neuen Fertigungseinrichtungen<br />

bieten etwa dreimal soviel Platz und<br />

schaffen damit für XL EDM wichtige<br />

Wachstumsvoraussetzungen.<br />

Ich war mir des Risikos, das mit einem Wechsel des<br />

Drahterodiermaschinenherstellers verbunden war,<br />

durchaus bewusst. Doch ich war so beeindruckt,<br />

dass ich den Auftrag schließlich erteilte.<br />

Im März 2008 verkaufte Colin Thompson<br />

80 % von XL EDM an die Firma<br />

Rubicon Partners Industries LLP. Nach<br />

der Berufung von Tom Graham zum<br />

neuen Geschäftsführer blieb Thompson<br />

jedoch mit seiner 20 %-Beteiligung<br />

als Vertriebsleiter im Unternehmen<br />

und sieht seine Funktion, wie er<br />

sagt, heute darin, XL EDM bei der weiteren<br />

Expansion – vor allem in Übersee<br />

– unterstützend zur Seite zu stehen.<br />

„Wir streben eine Umsatzsteigerung auf<br />

£4 Mio., den Ausbau unserer Kompe-<br />

tenz in lasergestützten Fertigungstechnologien<br />

wie Schneiden, Schweißen<br />

und Markieren sowie die Verbreiterung<br />

unseres Exports an. Noch vor 12 Mona-<br />

ten hatten wir keine<br />

Kunden im Ausland.<br />

Heute liefern wir bereits<br />

in die USA sowie<br />

nach Mexiko und<br />

Italien. Nächstes<br />

Jahr sollen Irland<br />

und Frankreich<br />

hinzukommen.”<br />

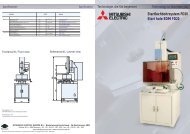

XL EDM Mitarbeiter<br />

an dem Mitsubishi-<br />

Erodiersystem FA20<br />

Röhrenförmige<br />

Edelstahlkomponenten<br />

für medizinische<br />

Zwecke.