7 Reale Arbeitsprozessrechnung

7 Reale Arbeitsprozessrechnung

7 Reale Arbeitsprozessrechnung

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

7 <strong>Reale</strong> <strong>Arbeitsprozessrechnung</strong><br />

Bei der Füll- und Entleermethode, einer nulldimensionalen Methode, bei der die Prozessgrößen<br />

nur von der Zeit, aber nicht vom Ort abhängen, werden die einzelnen Teilsysteme des<br />

Motors, z. B.:<br />

- Brennraum,<br />

- Ansaug- und Abgasleitungen,<br />

- Ventile und Klappen, sowie das<br />

- Aufladesystem<br />

physikalisch und mathematisch entweder durch die Ersatzsysteme<br />

- Behälter, Leitungen oder<br />

- Blenden<br />

oder durch Kennfelder beschrieben.<br />

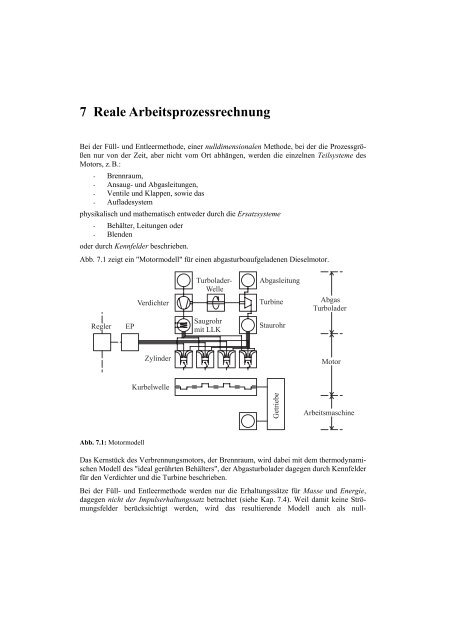

Abb. 7.1 zeigt ein "Motormodell" für einen abgasturboaufgeladenen Dieselmotor.<br />

Regler EP<br />

Abb. 7.1: Motormodell<br />

Verdichter<br />

Zylinder<br />

Kurbelwelle<br />

Turbolader-<br />

Welle<br />

Saugrohr<br />

mit LLK<br />

Abgasleitung<br />

Turbine<br />

Staurohr<br />

Getriebe<br />

Abgas<br />

Turbolader<br />

Motor<br />

Arbeitsmaschine<br />

Das Kernstück des Verbrennungsmotors, der Brennraum, wird dabei mit dem thermodynamischen<br />

Modell des "ideal gerührten Behälters", der Abgasturbolader dagegen durch Kennfelder<br />

für den Verdichter und die Turbine beschrieben.<br />

Bei der Füll- und Entleermethode werden nur die Erhaltungssätze für Masse und Energie,<br />

dagegen nicht der Impulserhaltungssatz betrachtet (siehe Kap. 7.4). Weil damit keine Strömungsfelder<br />

berücksichtigt werden, wird das resultierende Modell auch als null-

7.1 Ein-Zonen-Zylinder-Modell<br />

dimensionales, thermodynamisches Modell bezeichnet. Für einen allgemeinen Überblick sei<br />

auf Ramos (1989) verwiesen.<br />

Zur Beschreibung der Vorgänge in der Frischluft- und Abgasanlage von Saugmotoren (heute<br />

fast nur noch Ottomotoren) müssen die Prozessgrößen mit Hilfe der eindimensionalen Gasdynamik<br />

als Funktion der Zeit und des Ortes beschrieben werden. Derart komplexe Systeme<br />

leben von der Dynamik der hin- und herlaufenden Druckwellen und dem Zusammenspiel<br />

dieser Druckwellen mit den Ventilsteuerzeiten zur Erzielung einer möglichst hohen Füllung.<br />

Die Saug- und Abgasanlage lässt sich dabei aus einer Vielzahl von Rohrstücken darstellen,<br />

die über Rohrverzweigungen, Behälter, Blenden, Zylinder und eventuell über Strömungsmaschinen<br />

verbunden sind (vgl. Kap. 7.4).<br />

Das Kap. 7.5 geht speziell auf die Anforderungen zur Simulation von Aufladeaggregaten und<br />

der Luftkühlung ein.<br />

7.1 Ein-Zonen-Zylinder-Modell<br />

7.1.1 Grundlagen<br />

Abb. 7.2 zeigt den Brennraum eines Verbrennungsmotors. Dieser ist begrenzt von den Brennraumwänden,<br />

dem Kolben und den Ventilen. Die Brennraumränder stellen gleichzeitig die<br />

Systemgrenzen dar. Der gesamte Brennraum wird als ideal gerührter Behälter betrachtet,<br />

wobei die Wärmefreisetzung durch die Verbrennung mit Hilfe eines Ersatzbrennverlaufs<br />

beschrieben wird. Auf Mehr-Zonen-Modelle, mit denen man z. B. die NOx -Bildung im<br />

Brennraum beschreiben kann, wird später näher eingegangen (vgl. Kap. 7.2).<br />

pT e e�eRe dHe Systemgrenze<br />

dm e<br />

Abb. 7.2: Ein-Zonen-Zylinder-Modell<br />

dmbb dHbb dU<br />

dm<br />

dQ B<br />

dm B<br />

n<br />

pT<br />

mVu<br />

� R<br />

dW<br />

dHa dma pT a a�aRa dQ W<br />

145

146<br />

7 <strong>Reale</strong> <strong>Arbeitsprozessrechnung</strong><br />

Dabei ist zu beachten, dass sich als Folge der Kolbenbewegung das Volumen des Brennraums<br />

mit der Zeit bzw. mit dem Kurbelwinkel kontinuierlich ändert, aber nicht notwendigerweise<br />

auch die Masse im Brennraum. Bei der Betrachtung der Bilanzgleichungen im Brennraum<br />

muss man zwischen den unterschiedlichen Konzepten der Kraftstoffeinbringung unterscheiden.<br />

Während beim gemischansaugenden Ottomotor der Kraftstoff – sofern nicht mit einem<br />

Wandfilmmodell gerechnet wird – proportional zur Frischluft angesaugt wird, wird beim<br />

direkteinspritzenden Ottomotor der Brennstoff entweder während des geöffneten Einlassventils<br />

(homogener Betrieb, Saughubeinspritzung) oder kurz vor der Zündung (geschichteter<br />

Betrieb) eingespritzt. Der Kraftstoff muss dann im Brennraum aufbereitet bzw. verdampft<br />

werden. Beim Dieselmotor wird der Kraftstoff direkt eingespritzt. Eine Verdampfung des<br />

Kraftstoffes wird in der Regel nicht berücksichtigt (Ausnahme: Mehr-Zonen-Modelle mit<br />

Kraftstoffzerfallsmodellen).<br />

Die Massenbilanz für den Zylinder liefert für die Beschreibung aller oben genannter Möglichkeiten<br />

zur Kraftstoffeinbringung<br />

d mSys dm<br />

m m m<br />

e d a d d<br />

BB Br.,<br />

verd.<br />

= + + +<br />

. (7.1)<br />

dt<br />

dt<br />

dt<br />

dt<br />

dt<br />

Der in den Motor eintretende Massenstrom kann, wie bereits erwähnt, reine Luft, ein Luft-<br />

Kraftstoffgemisch, ein Luft-Abgasgemisch oder eine Kombination von Luft, Kraftstoff und<br />

Abgas sein.<br />

Die Energiebilanz bzw. der 1. Hauptsatz der Thermodynamik liefert für den Zylinder unter<br />

Vernachlässigung der kinetischen Energie<br />

dESys<br />

dU<br />

dQB<br />

dQW<br />

dV<br />

dme<br />

dma<br />

= = + − p + he<br />

+ ha<br />

+<br />

dt<br />

dt<br />

dt<br />

dt<br />

dt<br />

dt<br />

dt<br />

(7.2)<br />

dm<br />

dm<br />

BB<br />

Br.,<br />

verd.<br />

dQverd.<br />

+ hBB<br />

+<br />

hBr.,<br />

verd.<br />

+ ,<br />

dt<br />

dt<br />

dt<br />

vgl. auch (2.30). Solange der Kraftstoff zwar in den Brennraum eingespritzt, jedoch noch<br />

nicht verdampft ist, nimmt er ein so kleines Volumen ein, dass dies für das thermodynamische<br />

System unerheblich ist. Der eingebrachte Kraftstoff wird für die Massen- und Energiebilanz<br />

erst dann "wirksam", wenn er verdampft und damit gasförmig ist. Vor der Verdampfung<br />

muss der Kraftstoff aufgeheizt werden, wozu dem Gas eine entsprechende Wärmemenge<br />

entzogen wird. Ebenso verhält es sich mit der Aufheizung des Kraftstoffdampfes auf Gastemperatur.<br />

Normalerweise werden diese Effekte im unteren Heizwert derart berücksichtigt, dass<br />

die Verdampfungsenthalpie des Kraftstoffs (350-420 kJ/kg) zum unteren Heizwert addiert<br />

wird. Gleiches gilt für die Rückkondensation von Kraftstoff und für den Wassergehalt in der<br />

Luft, wenn das Gas stark expandiert wird (z. B. bei Laststeuerung durch frühes "Einlass<br />

schließt").<br />

Als unabhängige Variable können entweder die Zeit t oder der Kurbelwinkel ϕ gewählt<br />

werden. In neueren Gleichungen wird meist der Zeit t der Vorrang gegeben. Für den Zusammenhang<br />

zwischen der Zeit und dem Grad Kurbelwinkel gilt<br />

ϕ = ω t<br />

(7.3)<br />

dϕ = ω dt<br />

.

7.1 Ein-Zonen-Zylinder-Modell<br />

Zur Lösung der Massen- und Energiebilanz benötigt man die bereits eingeführte thermische<br />

Zustandsgleichung<br />

pV = mRT . (7.4)<br />

Zur Lösung dieses Gleichungssystems benötigt man noch Beziehungen für die Energiefreisetzung<br />

durch die Verbrennung, ein so genanntes "Verbrennungsmodell", eine Beziehung für<br />

die Wärmeübertragung zwischen dem Gasgemisch und den Brennraumwänden, ein so genanntes<br />

"Wärmeübergangsmodell", sowie ein Ladungswechselmodell (z. B. Zwei-Zonen-<br />

Modell bei 2-Takt-Motoren) und unter Umständen ein Verdampfungsmodell. Der Volumenverlauf<br />

wird durch ein Kurbeltriebsmodell vorgegeben. Auf die einzelnen Teilmodelle wird<br />

im Folgenden explizit eingegangen.<br />

7.1.2 Mechanische Arbeit<br />

Die an den Kolben abgegebene Leistung d W dt<br />

kann aus dem Zylinderdruck und der Änderung<br />

des Zylindervolumens berechnet werden<br />

dW dV<br />

dV<br />

= − p = − pω<br />

. (7.5)<br />

dt<br />

dt<br />

dϕ<br />

In Kap. 2.2.1 sind die geometrischen Zusammenhänge am Kurbeltrieb dargestellt. Der Kurbeltrieb<br />

kann durch die geometrischen Größen Kurbelwellenradius r , Pleuellänge l , Exzentrizität<br />

e und Zylinderdurchmesser D beschrieben werden, woraus sich die Volumenänderung<br />

dV dϕ<br />

bestimmen lässt.<br />

7.1.3 Ermittlung des Massenstroms durch die Ventile / Ventilhubkurven<br />

Im Ventilspalt kommt es zu einer Einschnürung der Strömung. Dies hat zur Folge, dass die<br />

tatsächliche Querschnittsfläche kleiner ist als die geometrische. Infolge von Reibung in den<br />

Kanälen ist der tatsächliche Massenstrom ebenfalls kleiner als der theoretische. Dieser Tatsache<br />

trägt man durch die Einführung eines Durchflussbeiwertes<br />

m&<br />

tats.<br />

µ ≡<br />

(7.6)<br />

m&<br />

theo.<br />

Rechnung.<br />

Zur Ermittlung des Massenstromes durch ein Ventil bedient man sich der in Kap. 2.3.1 hergeleiteten<br />

Durchflussfunktion. Dazu wird für die Ventile der tatsächliche Massenstrom in Abhängigkeit<br />

vom Ventilhub an einem so genannten Blasprüfstand ermittelt und mit dem<br />

theoretischen (siehe (2.37)) ins Verhältnis gesetzt<br />

⎛ p ⎞<br />

⎜ 2<br />

m& theo = Ageo<br />

p1<br />

ρ 1 Ψ , κ ⎟ .<br />

⎝ p1<br />

⎠<br />

Abb. 7.3 zeigt prinzipiell die Verhältnisse am Blasprüfstand. Der Durchflussbeiwert wird<br />

dabei meist auf eine kreisrunde Fläche am Kanaleintritt bezogen. Da unterschiedliche Kreisprozessrechenprogramme<br />

unterschiedliche Definitionen der Ventilöffnungsfläche besitzen, ist<br />

147

148<br />

7 <strong>Reale</strong> <strong>Arbeitsprozessrechnung</strong><br />

meistens eine entsprechende Umrechnung erforderlich. Dabei ist darauf zu achten, dass die<br />

effektive Querschnittsfläche unabhängig von der Definition der Bezugsquerschnittsfläche für<br />

die jeweilige Ventilstellung erhalten bleibt.<br />

h V<br />

� 2<br />

Adapter<br />

Abb. 7.3: Ermittlung der Durchflussbeiwerte am Blasprüfstand<br />

A geo<br />

� 1<br />

� 1<br />

Abb. 7.4 zeigt qualitativ die am Blasprüfstand ermittelten Durchflussbeiwerte in Abhängigkeit<br />

vom Ventilhub.<br />

Durchflussbeiwert µ<br />

0.6<br />

0.4<br />

0.2<br />

qualitativ, bezogen auf Ageo 0.0<br />

0.0 3.0 6.0 9.0<br />

Abb. 7.4: Durchflussbeiwerte µ = f ( hV<br />

)<br />

EV, einströmend<br />

EV, ausströmend<br />

AV, einströmend<br />

AV, ausströmend<br />

Ventilhub h V<br />

Dabei erkennt man, dass sich für die unterschiedlichen Strömungsrichtungen an den Einlass-<br />

und Auslassventilen unterschiedliche Durchflussbeiwerte einstellen. Die Hauptströmungsrichtung<br />

für das Einlassventil ist "Einströmen". Es kann jedoch auch zu einem<br />

Ausströmen aus dem Einlassventil kommen. Aufgrund der geometrischen Zusammenhänge<br />

ist dieser Strömungsfall schlechter als der des Einströmens. Genauso verhält es sich für das<br />

Auslassventil. Hier ist jedoch der Hauptströmungsfall "Ausströmen", woraus ein prinzipiell<br />

schlechteres Strömungsverhalten resultiert.<br />

Die Durchflussbeiwerte können entweder im stationären Versuch ermittelt oder mittels 3-D-<br />

CFD-Codes berechnet werden, um bereits ohne konkrete Hardware Aussagen über die Qualität<br />

von Kanälen machen zu können. Dabei werden die Kanalgeometrie und der Zylinder<br />

nachgebildet und ein entsprechendes Druckgefälle an den Rändern angelegt. In diskreten<br />

Stufen wird der Ventilhub verändert und der "tatsächliche" Massenstrom berechnet. Dieser<br />

kann dann ebenso wie bei der Messung mit dem theoretischen ins Verhältnis gesetzt werden.

7.1 Ein-Zonen-Zylinder-Modell<br />

Abb. 7.5 zeigt die Ventilerhebungskurven für einen konventionellen Ventiltrieb. Für die <strong>Arbeitsprozessrechnung</strong><br />

ist es ausreichend, die Ventilerhebungskurven in Schritten von 1 bis<br />

5°KW bereitzustellen und zwischen den Stützpunkten linear zu interpolieren. Eine Phasenverschiebung<br />

der Ventilöffnung wird über die so genannte Spreizung vorgegeben. Unter<br />

Spreizung versteht man den Abstand des Maximums der Ventilerhebung vom Oberen Totpunkt<br />

des Ladungswechsels. Besitzt eine Ventilerhebungskurve im Maximum ein Plateau<br />

wird der "mittlere" Kurbelwinkelwert zur Definition der Spreizung verwendet. Trotz der<br />

Tatsache, dass der Wert für die Auslassspreizung negativ berechnet werden müsste, wird<br />

hierfür meist der Betrag des Wertes – also eine positive Zahl – angegeben.<br />

Auslass-Spreizung<br />

Ventilhub<br />

LWOT<br />

Einlass-Spreizung<br />

Grad Kurbelwinkel<br />

Abb. 7.5: Ventilerhebungskurven für einen mechanischen Ventiltrieb<br />

In Abb. 7.5 sind zusätzlich noch die Ventilerhebungskurven für einen vollvariablen mechanischen<br />

Ventiltrieb eingezeichnet, bei dem eine stufenlose Verstellung des Ventilhubes möglich<br />

ist. Mit dieser Variabilität für einen quantitätsgeregelten Ottomotor ist eine Lastregelung ohne<br />

Drosselklappe möglich, da über den Ventilhub der Durchfluss und damit die Frischgasmasse<br />

eingestellt werden kann. Für den Niedriglastbereich müssen die Ventilhubabstufungen im<br />

Bereich von Zehntel-Millimetern vorgegeben werden; ab ca. 3 mm reicht eine Vorgabe in<br />

halben bis ganzen Millimeterschritten. Zwischenstufen werden dabei linear interpoliert. An<br />

den Kurven für die Durchflussbeiwerte ändert sich für einen vollvariablen Ventiltrieb nichts,<br />

da die Durchflussbeiwerte abhängig vom Ventilhub angegeben werden. Lediglich im Bereich<br />

kleiner Ventilhübe empfiehlt sich auch hier eine feinere Rasterung.<br />

Gänzlich anders ist das Verhalten von so genannten elektromechanischen Ventiltrieben für<br />

die Simulation zu sehen. Beim elektromechanischen Ventiltrieb handelt es sich um einen<br />

Einmassenschwinger, der an den jeweiligen Endlagen durch einen Magneten meist geregelt<br />

angezogen und dann gehalten wird. Dabei wird idealerweise nur die Verlustenergie beim<br />

Schwingen von einer Endlage zur anderen durch die Magnete zugeführt. Idealisiert ist der<br />

Ventilhubverlauf beim elektromechanischen Ventiltrieb damit nur von der Zeit und nicht vom<br />

Grad Kurbelwinkel abhängig. Für unterschiedliche Drehzahlen ergeben sich die in Abb. 7.6<br />

dargestellten Verläufe für die Ventilerhebungen. In diesem Beispiel wird das Ventil sofort bei<br />

Erreichen der unteren Endlage wieder nach oben bewegt und nicht in dieser Endlage gehalten.<br />

Die Bewegungsdifferentialgleichung für den Einmassenschwinger lautet<br />

m & x&<br />

+ dx&<br />

+ cx = F t)<br />

+ F ( t)<br />

+ F ( t)<br />

+ F ( t)<br />

. (7.7)<br />

Einlassventilhub<br />

Reib ( Magnet Ventilteller<br />

Kleb<br />

Nicht berücksichtigt sind ferner die so genannte Klebekräfte am Aktuator, die von dessen<br />

thermischem Zustand und vom Vorhandensein von z. B. Öl abhängen. Für die in Abb. 7.6<br />

149

150<br />

7 <strong>Reale</strong> <strong>Arbeitsprozessrechnung</strong><br />

dargestellten Werte sind die Dämpfungskonstante und sämtliche äußeren Kräfte zu Null gesetzt<br />

worden. Damit ergibt sich idealisiert als Lösung für die Differentialgleichung eine Kosinusfunktion<br />

⎡1<br />

1 ⎛ 2t<br />

⎞⎤<br />

x( t)<br />

= xmax<br />

⎢ − cos⎜<br />

π ⎟⎥<br />

mit 0 < t < τ . (7.8)<br />

⎣2<br />

2 ⎝ τ ⎠⎦<br />

Ventilhub [mm]<br />

9<br />

8<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

0<br />

1000<br />

2000<br />

3000<br />

4000<br />

5000<br />

6000 min -1<br />

0 30 60 90 120 150 180<br />

Grad Kurbelwinkel<br />

Abb. 7.6: Ventilerhebungskurven für einen elektromechanischen Ventiltrieb<br />

Als Maß für eine Periodendauer dient die so genannte Flugzeit τ , die den Vorgang zwischen<br />

dem Öffnen des Ventils bis zum Schließen ohne Halten des Ventils in der geöffneten Stellung<br />

beschreibt. Auf eine ausführlichere Modellierung soll hier jedoch verzichtet werden.<br />

7.1.4 Wärmeübergang im Zylinder<br />

Die Beschreibung des Wärmeübergangs im Verbrennungsmotor stellt höchste Anforderungen<br />

an die Modellierung und beruht meist nur auf einer globalen Betrachtung der sehr komplexen<br />

Zusammenhänge. Der Wärmeübergang setzt sich aus einem konvektiven und einem Strahlungsanteil<br />

zusammen<br />

dQW dQα<br />

dQε<br />

= + . (7.9)<br />

dt<br />

dt<br />

dt<br />

Meist wird der Strahlungsanteil dQε dt<br />

dem konvektiven Wärmeübergangskoeffizienten<br />

zugeschlagen, obwohl die Maxima von dQα dt<br />

und dQε dt<br />

bezüglich des Kurbelwinkels<br />

eigentlich phasenverschoben auftreten.<br />

Ausgehend vom Newton´schen Ansatz gilt für die Beschreibung des Wandwärmestromes<br />

dQW<br />

= ∑α i Ai<br />

( TW<br />

, i − TGas<br />

) . (7.10)<br />

dt<br />

i

7.1 Ein-Zonen-Zylinder-Modell<br />

Dabei unterteilt man den Brennraum meist in drei Bereiche (vgl. Abb. 7.2):<br />

- Kolben,<br />

- Zylinderkopf und<br />

- vom Kolben freigegebener Teil der Laufbüchse inkl. Kolbenrückstand und Feuersteg.<br />

Die Ventile werden meist zum Zylinderkopf gerechnet oder bei sehr detaillierter Modellierung<br />

als weiterer, eigener Bereich betrachtet. Die Flächen für den Kolben und den Zylinderkopf<br />

sind meist größer als die Zylinderquerschnittsfläche, da diese z. B. die Dachform bei<br />

einem ottomotorischen Brennverfahren oder die Kolbenmuldenform bei einem diesel- oder<br />

ottomotorischen Brennverfahren beschreiben. Der vom Kolben freigegebene Teil der Laufbüchse<br />

ergibt sich zu<br />

A = A + A<br />

+ Dπ<br />

s ( ϕ)<br />

. (7.11)<br />

Büchse<br />

Feuersteg<br />

Kolbenrückstand<br />

Die Zuordnung zwischen Kolbenweg s (ϕ)<br />

und der Stellung der Kurbelwelle ist in Kap. 2.2.1<br />

bereits erfolgt.<br />

Die Berechnung des Wärmeübergangs mit Hilfe des Newton´schen Ansatzes und des Wärmeübergangskoeffizienten<br />

setzt eine genaue Beschreibung der Gas- und Wandtemperaturen<br />

voraus. Die mittlere Gastemperatur ergibt sich aus der örtlichen Mittelung der Gastemperatur<br />

im Brennraum. Da das System Brennraum meist als ideal gerührter Behälter angesehen wird,<br />

ist die mittlere Gastemperatur aus der Zustandsgleichung für ein ideales Gas leicht zu<br />

bestimmen. Bei den jeweiligen Wandtemperaturen handelt es sich um die über ein Arbeitsspiel<br />

gemittelte Wandinnentemperatur. Für den Kolben und den Zylinder werden meist örtlich<br />

konstante Temperaturen angesetzt. Bei der Laufbüchse hängt der Ansatz der Wandtemperatur<br />

stark vom Motortyp und von der Tatsache ab, ob die Büchse ganz vom Wassermantel<br />

umgeben ist oder nur teilweise. Bei der Vorgabe der Temperatur für die Büchse unterteilt<br />

man diese meist in mehrere Bereiche oder man gibt ein Temperaturprofil über der Büchsenlänge<br />

an. Die Temperaturen kann man entweder aus Messungen ermitteln oder man kann für<br />

stationäre Betriebspunkte einen einfachen, iterativen Ansatz zur Berechnung der Wandinnentemperatur<br />

verwenden. Dazu ist jedoch die Kenntnis der Temperaturen in wenigstens einem<br />

Betriebspunkt erforderlich. Für instationäre Berechnungen reichen beide Verfahren nicht<br />

mehr aus, weshalb man sich hier eines konkreteren Wärmeleitungsmodells bedient, das die<br />

thermischen Trägheiten der jeweiligen Wand berücksichtigt. Alle Modelle sind in Kap. 7.1.6<br />

beschrieben.<br />

Zur Berechnung von Wärmeübergangskoeffizienten werden meist halbempirische Ansätze<br />

verwendet, da viele Einflussfaktoren nur durch Versuche herausgearbeitet werden können.<br />

Als Einflussparameter werden deshalb äußere Größen verwendet, die den Betriebspunkt charakterisieren.<br />

In diesem Abschnitt werden im Wesentlichen zwei Ansätze vorgestellt: Der<br />

Ansatz von Woschni, der 1969 für Großdieselmotoren erarbeitet und kontinuierlich weiterentwickelt<br />

wurde, und der von Bargende, der 1990 für Ottomotoren vorgestellt wurde.<br />

Daneben existieren in der Literatur noch eine Vielzahl weiterer Ansätze z. B. von Hohenberg<br />

(1980) und Kleinschmidt (1993), auf die hier jedoch nicht näher eingegangen werden kann.<br />

151

152<br />

7 <strong>Reale</strong> <strong>Arbeitsprozessrechnung</strong><br />

• Wärmeübergang nach Woschni<br />

Das Modell von Woschni (hier 1970) geht von einer stationären, vollturbulenten Rohrströmung<br />

aus. Für den dimensionslosen Wärmeübergangskoeffizienten, die Nußelt-Zahl, erhält<br />

man aus einer Dimensionsanalyse die halbempirische Potenzgleichung<br />

0, 8 0,<br />

4<br />

Nu = C Re Pr<br />

mit der Nußelt-Zahl<br />

(7.12)<br />

α D<br />

Nu = ,<br />

λ<br />

der Reynolds-Zahl<br />

(7.13)<br />

ρ w D<br />

Re =<br />

η<br />

und der Prandtl-Zahl<br />

(7.14)<br />

η<br />

Pr =<br />

ρ a<br />

. (7.15)<br />

Betrachtet man das Gas im Brennraum als ideales Gas,<br />

p<br />

ρ = ,<br />

RT<br />

so folgt zunächst<br />

(7.16)<br />

0,<br />

8<br />

α D ⎛ p w D ⎞ 0,<br />

4<br />

= C ⎜<br />

⎟ Pr<br />

λ ⎝ RT<br />

η ⎠<br />

und daraus durch Umformung für den konvektiven Wärmeübergangskoeffizienten<br />

0,<br />

4<br />

0,<br />

2 0,<br />

8 0,<br />

8 Pr λ<br />

C D p w<br />

0,<br />

8<br />

( RT<br />

η)<br />

−<br />

(7.17)<br />

α = . (7.18)<br />

Mit den Stoffwerten<br />

x<br />

;<br />

y<br />

λ ⎛ T ⎞ η ⎛ T ⎞<br />

Pr = 0,<br />

74;<br />

= ⎜ ⎟ = ⎜ ⎟<br />

⎜ T ⎟ ⎜ T ⎟<br />

(7.19)<br />

λ0<br />

⎝ 0 ⎠ η0<br />

⎝ 0 ⎠<br />

und mit der Annahme, dass die charakteristische Geschwindigkeit w gleich der mittleren<br />

Kolbengeschwindigkeit ist, also w ≡ cm<br />

, erhält man weiter<br />

* −0,<br />

2 0,<br />

8 0,<br />

8 −r<br />

= C D p cm<br />

T<br />

α mit r = 0 , 8(<br />

1 + y)<br />

− x . (7.20)<br />

Durch Vergleich mit Messwerten wird der Exponent r für die Temperaturabhängigkeit zu<br />

*<br />

r = 0,<br />

53 und die Konstante zu C = 127,<br />

93 bestimmt. Für gefeuerte Motoren wird zudem<br />

eine Modifikation der charakteristischen Geschwindigkeit eingeführt, welche die Veränderung<br />

des Wärmeübergangs infolge der Verbrennung berücksichtigen soll. Damit erhält man

7.1 Ein-Zonen-Zylinder-Modell<br />

mit<br />

⎡ ⎤<br />

−0,<br />

2 0,<br />

8 0,<br />

8 −0,<br />

53 W<br />

α = 127,<br />

93 D p w T ⎢ ⎥<br />

(7.21)<br />

2<br />

⎢⎣<br />

m K ⎥⎦<br />

w = C<br />

1<br />

c<br />

Vh<br />

T1<br />

m + C2<br />

( p − p0<br />

)<br />

p<br />

1441V<br />

41<br />

24443<br />

Verbrennungsglied<br />

153<br />

(7.22)<br />

und p 1 , T1,<br />

V1<br />

bei Verdichtungsbeginn, d. h. bei "Einlass schließt". Für die Konstanten C 1<br />

und C 2 erhält man durch Anpassung an Messwerte<br />

⎧<br />

cu<br />

⎪6,<br />

18 + 0,<br />

417 : Ladungswechsel<br />

⎪<br />

cm<br />

C 1 = ⎨<br />

(7.23)<br />

⎪<br />

cu<br />

2,<br />

28 + 0,<br />

308 : Verdichtung<br />

/ Expansion<br />

⎪<br />

⎩<br />

cm<br />

⎧ −3<br />

⎡ m ⎤<br />

⎪6,<br />

22⋅10<br />

⎢ ⎥:<br />

Vorkammer − Motor<br />

⎪ ⎣s<br />

K ⎦<br />

C 2 = ⎨<br />

. (7.24)<br />

⎪ −3<br />

⎡ m ⎤<br />

⎪<br />

3,<br />

24⋅10<br />

⎢ ⎥ : DI − Motor<br />

⎩ ⎣s<br />

K ⎦<br />

Für den Einlassdrall c u cm<br />

wird der Gültigkeitsbereich mit 0 ≤ c u cm<br />

≤ 3 angegeben. Der<br />

Drall wird im stationären Strömungsversuch auf dem Blasprüfstand mit der Methode nach<br />

Tipelmann oder mit der Flügelrad-Methode ermittelt. Dabei wird ein Flügelrad mit dem<br />

Durchmesser d im Abstand von 100 mm unterhalb des Zylinderkopfes in der Zylinderlaufbuchse<br />

angeordnet. Die Strömung durch das Einlassventil wird dabei so eingestellt, dass<br />

dieses Flügelrad mit der mittleren Kolbengeschwindigkeit c m angeströmt wird. Mit der zu<br />

messenden Drehzahl n d des Flügelrades erhält man entsprechend<br />

cu = Dπ<br />

nd<br />

(7.25)<br />

die Umfangsgeschwindigkeit und damit den Drall.<br />

Abhängig von den jeweiligen Phasen eines Arbeitsspieles werden einige Terme bzw. Parameter<br />

in der Wärmeübergangsgleichung verändert. Dies führt zum Beispiel beim Übergang<br />

zwischen Expansion und Ladungswechsel beim Öffnen des Auslassventils zu einem Sprung<br />

in der Konstanten C 1.<br />

Ebenso ist der Term mit der Konstanten C 2 nur nach dem Beginn der<br />

Verbrennung gültig. Hier ist jedoch der Übergang zwischen der Kompressionsphase und der<br />

Verbrennung durch den Term ( p − p0<br />

) fließend.<br />

Mit dem Term ( p − p0<br />

) wird die Differenz zwischen dem Zylinderdruck bei Verbrennung<br />

und dem Zylinderdruck im Schleppbetrieb angegeben. Der Druck p 0 kann dann über eine<br />

Polytropenbeziehung aus dem Zylindervolumen berechnet werden. Die Bestimmung des<br />

Polytropenexponenten n geschieht kurz vor der Verbrennung, indem die Polytropenexponenten<br />

der z. B. letzten 10°KW vor Verbrennung gemittelt werden. Für p 0 ergibt sich dann

154<br />

n<br />

7 <strong>Reale</strong> <strong>Arbeitsprozessrechnung</strong><br />

⎛ V ⎞<br />

v Verbr<br />

p p ⎜ . . ⎟<br />

0 ( ϕ ) = v.<br />

Verbr.<br />

. (7.26)<br />

⎜V<br />

⎟<br />

⎝ Zyl.<br />

( ϕ)<br />

⎠<br />

Die Abb. 7.7 zeigt ein Beispiel für den Wandwärmestrom an einem turboaufgeladenen Dieselmotor<br />

bei einer Drehzahl von 2.000 U/min und einer effektiven Last von 2 bar.<br />

Zylinderdruck<br />

[bar]<br />

alpha<br />

[kW/m K]<br />

2<br />

Wärmestrom<br />

[J/°KW]<br />

Temperatur [K]<br />

80 2000 80<br />

2000<br />

60 1500 60<br />

1500<br />

40 1000 40<br />

1000<br />

20<br />

0<br />

500<br />

0<br />

20<br />

0<br />

500<br />

0<br />

3 3<br />

2 2<br />

Zylinderdruck<br />

[bar]<br />

alpha<br />

[kW/m K]<br />

1 1<br />

0 0<br />

4 4<br />

1 1<br />

0 0<br />

300 350 400 450 300 350 400 450<br />

Kurbelwinkel [Grad] Kurbelwinkel [Grad]<br />

2<br />

3 3<br />

Wärmestrom<br />

[J/°KW]<br />

2 2<br />

Abb. 7.7: Wärmeübergang in einem turboaufgeladenen Dieselmotor, Brennbeginn 355°KW (links)<br />

bzw. 368°KW (rechts)<br />

Im unteren Teil des Diagramms sind die Wärmeströme von Kolben, Zylinderkopf und Büchse<br />

sowie der Gesamtwärmestrom dargestellt. Darüber sind die Wärmeübergangskoeffizienten<br />

nach Woschni sowie die Massenmitteltemperatur und der Druck im Zylinder dargestellt. Im<br />

linken Teil ist ein Brennbeginn von 355°KW und im rechten Teil ein Brennbeginn von<br />

368°KW aufgenommen. Hierbei ist zu erkennen, dass der vom Druck und von der Temperatur<br />

abhängige Wärmeübergangskoeffizient bei späterem Brennbeginn deutlich kleiner ist.<br />

• Modifikationen an der Wärmeübergangsgleichung nach Woschni<br />

Untersuchungen zum Wärmeübergang von Kolesa (1987) bei isolierten Brennraumwänden<br />

haben ergeben, dass der Wandwärmeübergangskoeffizient bei Wandtemperaturen über 600 K<br />

stark ansteigt. Für die Konstante C 2 hat Schwarz (1993) eine stetige Funktion entwickelt<br />

⎪⎧<br />

C2<br />

für T < 525 K<br />

*<br />

W<br />

C 2 = ⎨<br />

−6<br />

(7.27)<br />

⎪⎩ C2<br />

+ 23⋅10<br />

( TW<br />

− 525)<br />

für TW<br />

≥ 525 K.<br />

Die mit dem Verbrennungsglied in der Gleichung nach Woschni korrigierte Geschwindigkeit<br />

liefert für geschleppte Motoren und im unteren Lastbereich jedoch zu geringe Werte, wie<br />

Temperatur [K]

7.1 Ein-Zonen-Zylinder-Modell<br />

Huber (1990) gezeigt hat. Deshalb wurde die Wärmeübergangsgleichung für Niedriglast<br />

korrigiert. Für<br />

2<br />

⎡ Vc<br />

⎤ −0,<br />

2 Vh<br />

T1<br />

2C1 cm<br />

⎢ ⎥ pmi<br />

≥ C2<br />

( p − p0<br />

)<br />

⎣V<br />

( ϕ)<br />

⎦<br />

p1<br />

V1<br />

(7.28)<br />

gilt<br />

⎡<br />

2<br />

⎛ V ⎤<br />

⎢ c ⎞ −0, 2<br />

w = C1<br />

cm<br />

1 + 2⎜<br />

⎟ pmi<br />

⎥ .<br />

⎢<br />

⎥<br />

⎣<br />

⎝ V ⎠<br />

⎦<br />

(7.29)<br />

Ferner gilt: p mi<br />

= 1 für p mi<br />

≤ 1.<br />

Zusätzliche Untersuchungen zum Wärmeübergangskoeffizienten – insbesondere zur Isolationswirkung<br />

von Brennraumwandanlagerungen (Ruß, Ölkoks) – wurden von Vogel (1995)<br />

durchgeführt. Aus diesen Untersuchungen resultieren weiterführende Änderungen der von<br />

Huber modifizierten Gleichung. Für<br />

2<br />

⎡ Vc<br />

⎤ Vh<br />

T1<br />

2C1 cm<br />

⎢ ⎥ C3<br />

≥ C2<br />

( p − p0<br />

)<br />

⎣V<br />

( ϕ)<br />

⎦ p1<br />

V1<br />

(7.30)<br />

gilt<br />

⎡<br />

2<br />

⎛V<br />

⎤<br />

⎢ c ⎞<br />

w = C1<br />

cm<br />

1 + 2⎜<br />

⎟ C3<br />

⎥ .<br />

⎢<br />

⎥<br />

⎣<br />

⎝ V ⎠<br />

⎦<br />

(7.31)<br />

Die Konstante C 2 für direkteinspritzende Dieselmotoren wird in ihrem Gültigkeitsbereich<br />

für Benzin-Ottomotoren erweitert<br />

C 2<br />

−3<br />

= 3,<br />

24⋅10<br />

⎡ m ⎤<br />

⎢ ⎥<br />

⎣s<br />

K ⎦<br />

: DI-Motor, Ottomotor (Benzin).<br />

Als neue Konstanten werden eingeführt:<br />

C 2<br />

−3<br />

= 4⋅10<br />

⎡ m ⎤<br />

⎢ ⎥<br />

⎣s<br />

K ⎦<br />

: Ottomotor (Methanol),<br />

C 3 = 0,<br />

8<br />

: für Benzin,<br />

C 3 = 1,<br />

0<br />

: für Methanol und<br />

C 3<br />

−0,<br />

65λ<br />

= 1 − 1,<br />

2e<br />

: für Diesel.<br />

Bei mittelschnelllaufenden Großdieselmotoren ergeben sich z. T. Abweichungen bei der Berechnung<br />

der Abgastemperatur gegenüber der Messung von ca. 20 K. Die zu gering berechnete<br />

Abgastemperatur führt zu einer zu niedrigen Enthalpie an der Turbine und damit zu einem<br />

geringfügig zu niedrigen Ladedruck. Für die Auslegung der Großdieselmotoren ist dies jedoch<br />

entscheidend, da diese meist auf einen stationären Betriebspunkt optimiert sind. Aus<br />

diesem Grunde hat Gerstle (1999) den Wärmeübergang nach Woschni für den Ladungswechsel<br />

modifiziert. Die Konstante C 1 gilt dabei über den Punkt des Auslassöffnens hinaus, bis<br />

155