elements32 - Evonik Industries

elements32 - Evonik Industries

elements32 - Evonik Industries

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>elements32</strong><br />

S c i e n c e n e w S l e t t e r<br />

e v o n i k M e e t S S c i e n c e 2 0 1 0<br />

Die Zukunft der Energie<br />

3 0 3 1 3 3 2 0 1 0<br />

D e S i G n i n G w i t H P o l Y M e r S<br />

Additive Manufacturing: digitale Schichtarbeit<br />

c o A t i n G & B o n D i n G t e c H n o l o G i e S<br />

Percarbonat: das umweltfreundliche<br />

Bleichmittel für Wachstumsmärkte

Patrik Wohlhauser<br />

vorsitzender der<br />

Geschäftsführung der<br />

evonik Degussa GmbH<br />

e D i t o r i A l<br />

chancen nutzen<br />

Unser Projekthaus Functional Films & Surfaces hat seine Arbeit erfolgreich beendet und alle Projekte<br />

an die operativen Bereiche abgegeben. Ursprünglich hatte sich das Team vorgenommen, elf The men<br />

zu bearbeiten, doch schnell war klar, dass sich vier davon nicht sinnvoll realisieren ließen. Manches<br />

Projekt war zu forschungsintensiv für die zur Verfügung stehende Zeit, bei manchem war die patentrechtliche<br />

Lage problematisch oder es wäre eine sehr hohe Investition notwendig gewesen. Die Projekt<br />

hausforscher konzentrierten sich deshalb auf die sieben verbliebenen Themen und das Ergebnis<br />

gibt ihnen recht: Einige Entwicklungen befinden sich bereits in der Markteinführung, andere stehen<br />

unmittelbar davor.<br />

Das Team war auch deshalb so erfolgreich, weil es seine Chancen richtig eingeschätzt und genutzt<br />

hat. Ein Grundsatz, den wir auch beim Portfoliomanagement beherzigen: In der Chemie werden wir<br />

konsequent in Wachstumsfelder investieren. Profitieren wollen wir insbesondere von den Megatrends<br />

Ressourceneffizienz, Gesundheit und Ernährung sowie Globalisierung von Tech nologien. Hier sind<br />

wir bereits heute in zahlreichen wichtigen Märkten führend und werden unsere guten Positionen<br />

wei ter ausbauen.<br />

Eine Paradebeispiel sind unsere Aminosäuren für die Tierernährung. Wer sie dem Tierfutter<br />

zusetzt, sorgt nicht nur für eine ausgewogenere Ernährung der Tiere, sondern schont auch Res sourcen<br />

und Umwelt. Das haben wir in einer Ökobilanz nachgewiesen, die der Technische Über wachungsverein<br />

Rheinland, ein weltweit anerkannter, unabhängiger Gutachter, nun zertifiziert hat. Das Zertifikat<br />

belegt, dass wir Umweltauswirkungen, Energie und Rohstoffverbrauch der Aminosäuren über<br />

den gesamten Lebenszyklus sorgfältig und unvoreingenommen bilanziert haben. Die Ergeb nisse lassen<br />

damit nur einen Schluss zu: Der Zusatz unserer Aminosäuren zum Tierfutter ist eine äußerst nachhaltige<br />

Form, um Tiere gesund zu ernähren, die wachsende Weltbevölkerung mit Eiern, Milch und<br />

Fleisch zu versorgen und dabei möglichst wenig Spuren in der Umwelt zu hinterlassen. Unsere Aminosäuren<br />

sind damit eine Antwort auf den Megatrend Ernährung und Gesundheit und zugleich Treiber<br />

einer positiven geschäftlichen Entwicklung und einer Steigerung des Unter nehmenswerts von <strong>Evonik</strong>.<br />

Portfoliomanagement heißt aber auch, die richtigen Rahmenbedingungen zu schaffen, damit sich<br />

die operativen Bereiche voll auf ihr Geschäft konzentrieren können. Ein wichtiger Ansatzpunkt hierbei<br />

sind die für unseren Konzern lebensnotwendigen Infrastrukturdienstleistungen. Wie wichtig sie sind,<br />

zeigen die Zahlen: In Deutschland und Antwerpen werden diese Dienstleistungen derzeit von rund<br />

7.000 Mitarbeitern erbracht, die gemeinsam einen Umsatz von 1,6 Milliarden Euro bewegen. Zum 1. Oktober<br />

werden wir die Standortservices zu einer SiteServiceEinheit bündeln, die auf gleicher Augenhöhe<br />

neben den Geschäftsbereichen der Chemie steht – so können wir die Lei stungs potenziale dieser<br />

Services besser nutzen und entlang den Markterfordernissen weiter entwickeln. Damit nutzen wir<br />

auch hier die Chance auf Produktivität, nachhaltiges Wachstum und langfristig sichere Arbeits plätze.<br />

<strong>elements32</strong> | 2010 n e w S<br />

inhalt<br />

4 Neue Anlage zur Produktion von<br />

Katalysatoren in Schanghai<br />

4 Mehrheit an amerikanischem<br />

Silicahersteller übernommen<br />

5 Katalyse: <strong>Evonik</strong> baut Engagement<br />

in Indien aus<br />

5 Vorvertrag für Joint Venture zur Produktion<br />

von Superabsorbern in Saudi-Arabien<br />

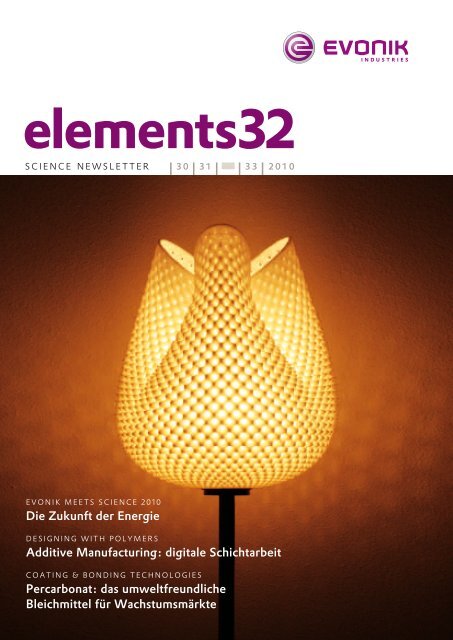

licht effektvoll in Szene<br />

gesetzt: Die leuchte<br />

tulip.MGX von Mate rialise<br />

weist filigrane Hohlstrukturen<br />

auf, wie sie<br />

nur durch Additive<br />

Manu facturing erzeugt<br />

werden können<br />

(ab S. 18)<br />

e vo n i k M e e t S S c i e n c e 2 0 1 0<br />

6 Die Zukunft der Energie<br />

i n n o vAt i o n M A n AG e M e n t<br />

12 Projekthaus Functional Films & Surfaces:<br />

Transferleistung als Maßstab des Erfolgs<br />

n e w S<br />

16 HyaCare® Filler CL – der topische Faltenglätter<br />

16 PLEXIGLAS RESIST® AAA: neue<br />

Stegplatte mit AntiAlgenAusstattung<br />

17 nano+art-Wettbewerb –<br />

Tag und Nacht im Zwergenreich<br />

D e S i G n i n G w i t H P o lY M e r S<br />

18 Digitale Schichtarbeit: Additive Manufacturing<br />

birgt vor allem für die Kleinserienfertigung<br />

ungenutztes Potenzial<br />

H o c H S c H u l e<br />

24 Dem Nachwuchs verpflichtet: 27 Mitarbeiter von<br />

<strong>Evonik</strong> unterrichten derzeit an deutschen Hochschulen<br />

coAt i n G & B i n D i n G t e c H n o lo G i e S<br />

26 Hot Stamping: mit Sicherheit auffallen<br />

28 Percarbonat: das umweltfreundliche Bleichmittel<br />

für Wachstumsmärkte<br />

36 t e r M i n e u n D i M P r e S S u M<br />

<strong>elements32</strong> evonik science newsletter

+++ <strong>Evonik</strong> <strong>Industries</strong> baut in Asien Kapazitäten für Spezialkunststoffe aus<br />

evonik industries, bereits heute einer der weltweit führenden<br />

Anbieter von Produkten der Methacrylatchemie, baut seine Produktionskapazitäten<br />

für PMMAFormmassen in den Anlagen im<br />

Süden von Schanghai (china) und in taichung (taiwan) aus.<br />

Außer dem erweiterte evonik seine kapazität für Methacrylsäure<br />

im Großkomplex MAtcH in Schanghai, der erst vor neun Monaten<br />

in Betrieb genommen wurde. „wir wollen insbesondere da<br />

wachsen, wo sich die Märkte überdurchschnittlich entwickeln.<br />

wir verzeichnen für unser kunststoffgeschäft in Asien attraktive<br />

wachs tumsraten. Deshalb investieren wir schnell und konsequent<br />

in die erweiterung unserer Anlagen“, erklärte Dr. klaus engel,<br />

vor standsvorsitzender der evonik industries AG.<br />

Die 2007 in taichung in Betrieb genommene Anlage produziert<br />

in einem Joint venture, der evonik Forhouse optical Polymers<br />

corporation, bisher 40.000 tonnen PleXiGlAS® Form<br />

Die in Schanghai produ-<br />

zierten PLEXIGLAS®<br />

Form massen werden unter<br />

anderem in die Automobilbranche<br />

in Asien geliefert.<br />

Die Spezialformmasse<br />

PLEXIGLAS® CoolTouch®<br />

beispielsweise eignet sich<br />

aufgrund ihrer Wärme<br />

reflektierenden Wirkung<br />

für Anwendungen im<br />

Dachbereich<br />

+++ Neue Anlage für Wirkstoffproduktion in China<br />

evonik hat in china eine Anlage zur Herstellung von pharmazeutischen<br />

wirkstoffen in Betrieb genommen. Sie wird unter anderem<br />

den chinesischen Markt versorgen und hat eine kapazität von<br />

70 kubikmetern, die bei Bedarf verdoppelt werden kann. Die Anlage<br />

in nanning in der Provinz Guangxi wurde in Zusammenarbeit<br />

mit einem europäischen Pharmaunternehmen errichtet, für das<br />

evonik im rahmen eines langjährigen liefervertrags verschiedene<br />

wirkstoffe entsprechend den wichtigen Qualitäts siche rungsrichtlinien<br />

der Pharmaindustrie cGMP (current Good Manu fac turing<br />

Practices) produzieren wird.<br />

errichtet wurde die Anlage in nur 15 Monaten. „Das war nur<br />

möglich durch die hervorragende unterstützung der regierung<br />

der autonomen Provinz Guangxi, der Stadt nanning und des<br />

kreises wuming“, betonte Dr. HansJosef ritzert, leiter des Geschäftsgebiets<br />

exclusive Synthesis & Amino Acids, bei der offiziellen<br />

inbetriebnahme, an der neben chinesischen Politikern auch<br />

<strong>elements32</strong> evonik science newsletter<br />

news<br />

mas sen pro Jahr für lichtleiterplatten (light Guide Panels), die in<br />

Flachbildschirmen eingebaut werden. vor allem in Asien verzeichnen<br />

diese Flachbildschirme eine deutlich steigende nachfrage.<br />

Bereits im zweiten Quartal 2011 soll die Anlagenerweiterung<br />

von weiteren 20.000 tonnen pro Jahr in taichung den Betrieb<br />

aufnehmen.<br />

Die PMMAAnlage in Schanghai stellt in der ersten Aus baustufe<br />

seit november 2008 rund 18.000 tonnen pro Jahr her. Die<br />

Produkte werden als umfassendes Sortiment an PleXiGlAS®<br />

Formmassen in die unterschiedlichen industriezweige wie zum<br />

Beispiel die Automobil, Beleuchtungs und elektronikbranche in<br />

Asien geliefert. Auch in diesen Marktsegmenten ist die nachfrage<br />

nach PleXiGlAS® Formmassen deutlich gestiegen, so dass auch<br />

die geplante zweite Ausbaustufe von weiteren 18.000 tonnen<br />

pro Jahr nun beschleunigt fertig gestellt wird. Der Start der erweiterten<br />

Produktionskapazitäten ist für<br />

das zweite Halbjahr 2011 geplant. Darüber<br />

hinaus hat evonik in Schanghai in der<br />

Großanlage MAtcH die Produktions kapa<br />

zität für Methacrylsäure auf 25.000 tonnen<br />

ausgebaut. Die erweiterte kapazität<br />

ging im Mai 2010 in Betrieb.<br />

evonik industries setzt mit diesen<br />

Schritten seine Serie von investitionen in<br />

Asien weiter fort: vor rund neun Monaten,<br />

im november 2009, hatte der konzern in<br />

Schanghai die Arbeiten am Großkomplex<br />

MAtcH für kunststoffe, kunststoffvorprodukte<br />

und lacksysteme weitgehend<br />

vollendet und die 250 Millionen euro teure<br />

Anlage in Betrieb genommen. Dies war<br />

die größte investition des konzerns in<br />

china.<br />

kunden aus aller welt teilnahmen. evonik ist bereits seit 2001 in<br />

nanning aktiv – zunächst als Partner in einem Joint venture und<br />

seit 2005 als alleiniger inhaber dieses unternehmens, das seither<br />

als evonik rexim (nanning) Pharmaceuticals co. ltd. firmiert und<br />

cGMPkonforme Aminosäuren und Aminosäurederivate durch<br />

biotechnologische verfahren produziert. Mit der neuen Anlage<br />

zur wirkstoffproduktion verfügt evonik nun über ein weiteres<br />

starkes Standbein in nanning.<br />

„Die neue Anlage ist Ausdruck unserer Strategie der horizontalen<br />

integration“, sagte ritzert. Der Begriff horizontale inte gration<br />

steht für ein netzwerk aus westlichen (europa, nafta) und<br />

asiatischen Produktionsstandorten, mit dem evonik den kunden<br />

maßgeschneiderte, exklusive lösungen entlang der gesamten<br />

wert schöpfungskette von Pharmawirkstoffen bietet. „Mit dieser<br />

Anlage werden wir unsere Position als leistungsstarker Partner in<br />

der exklusivsynthese weiter festigen“, so ritzert.<br />

3

+++ Neue Anlage zur Produktion von Katalysatoren in Schanghai<br />

evonik industries hat in Schanghai (china) im Juni 2010 eine neue<br />

Anlage zur Produktion von edelmetallpulverkatalysatoren offiziell<br />

in Betrieb genommen. Die in der Anlage hergestellten kata lysatoren<br />

kommen in der Pharma, Fein und industriechemie zum<br />

einsatz, um beispielsweise vitamine und Pharmawirkstoffe oder<br />

vorprodukte für Polyurethane herzustellen, die unter anderem zu<br />

Schäumen für Autositze und zur isolierung von kühlschränken<br />

verarbeitet werden. Zahlreiche kunden und Behördenvertreter<br />

nahmen an der eröffnungsfeier teil. evonik ist weltweit führend<br />

bei edelmetallpulverkatalysatoren und betreibt außer der Anlage<br />

in Schanghai noch vier weitere Produk tions standorte in Hanau<br />

(Deutschland), tsukuba (Japan), Americana (Brasilien) und<br />

calvert city (kentucky, uSA).<br />

„Mit der neuen Anlage können wir nun auch den chinesischen<br />

Markt direkt aus lokaler Produktion versorgen“, sagte Dr. wilfried<br />

eul, leiter des Geschäftsgebiets catalysts von evonik. Der Standort<br />

Schanghai bietet hierfür ideale Bedingungen, da er in unmittelbarer<br />

nähe zu den Provinzen Jiangsu und Zhejiang liegt, wo<br />

zahlreiche Pharma und Feinchemieunternehmen ansässig sind.<br />

Die nähe zu den kunden ermögliche es, Produkte und Services<br />

optimal auf die Bedürfnisse der chinesischen industrie auszurichten.<br />

„Damit können wir noch stärker am überdurchschnittlichen<br />

wachstum des chinesischen Pharma und Feinchemiemarkts teilhaben<br />

und unsere Marktposition weiter ausbauen“, so eul.<br />

evonik komplettiert damit nun auch in china den Service von<br />

der Bemusterung über die Anwendungstechnik bis hin zur<br />

Produktion der katalysatoren und dem edelmetallmanagement.<br />

+++ Mehrheit an amerikanischem Silicahersteller übernommen<br />

Kolloidale Silica werden unter anderem beim Polieren<br />

von elektronischen Halbleitern eingesetzt<br />

Eröffnungsfeier für die neue Katalysatoranlage in Schanghai<br />

„Damit können wir unseren kunden den für ihre Anwendung optimierten<br />

katalysatortyp zu deutlich kürzeren lieferzeiten anbieten“,<br />

betonte tim Busse, verantwortlich für das Geschäftsgebiet<br />

catalysts in china. neben der anwendungstechnischen unter stützung<br />

der kunden bei der verwendung der katalysatoren ist das<br />

edelmetallrecycling ein wichtiger Servicebaustein. Hier bietet<br />

evonik in enger Zusammenarbeit mit Heraeus (www.heraeus.<br />

com) in Schanghai die rückgewinnung der edelmetalle direkt in<br />

china an und schließt so den edelmetallkreislauf innerhalb des<br />

landes. Für die kunden bedeutet dies einen deutlichen kostenvorteil.<br />

„Die leistungsfähigkeit der katalysatoren von evonik in<br />

ver bindung mit dem kompletten Serviceangebot wird vom Markt<br />

sehr positiv angenommen“, so Busse. Das bestätigen auch die<br />

zahl reichen teilnehmer eines kürzlich veranstalteten kunden semi<br />

nars für die regionale Pharma, Farbstoff und vitaminindustrie<br />

sowie die Fein und Agrochemie.<br />

evonik industries hat die Mehrheit an dem uSamerikanischen<br />

Silicahersteller Harris & Ford Silco llc., Portland/oregon, übernommen.<br />

„Die Übernahme stärkt die Position von evonik als ein<br />

Schlüsselproduzent von Spezialchemikalien für stark wachsende<br />

Branchen wie die Halbleiterindustrie“, so thomas Hermann,<br />

leiter des Geschäftsbereichs inorganic Materials, zu dem das in<br />

evonik Silco Materials umbenannte unternehmen künftig gehört.<br />

Der Sitz bleibt Portland.<br />

evonik Silco Materials produziert hochreine kolloidale Silica.<br />

Diese hochfeinen kieselsäuren werden unter anderem beim Polie<br />

ren von elektronischen Halbleitern eingesetzt. Sie sind eine<br />

Schlüsselkomponente des sogenannten chemical Mechanical Polishing<br />

(cMP)Prozesses, wo evonik industries schon seit vielen<br />

Jahren als verlässlicher Hersteller von pyrogenen oxiden AeroSil®<br />

(Silica) und AeroXiDe® (ceria, Alumina) etabliert ist. Mit seinem<br />

neuen unternehmen sei evonik jetzt noch besser positioniert, so<br />

Hermann, „um unsere kunden aus der chipindustrie mit qualitativ<br />

hochwertigen und wettbewerbsfähigen Partikeln zukünftig als<br />

komplettanbieter zu versorgen.“ Hermann sieht hier gute chancen<br />

für evonik; für ihn ist die Akquisition eine winwin<br />

Situation: „kolloidale Silica sind ein wachstumsmarkt und evonik<br />

ist ein wachstumsorientiertes unternehmen.“<br />

4 <strong>elements32</strong> evonik science newsletter

+++ Katalyse: <strong>Evonik</strong> baut Engagement in Indien aus<br />

evonik hat das Geschäft mit edelmetallpulverkatalysatoren der<br />

ra vindra Heraeus Pvt. limited, udaipur (rajasthan, indien), erworben.<br />

Damit gehen knowhow, technologie und die Geschäftsbeziehungen<br />

mit katalysatorkunden von ravindra Heraeus auf<br />

evonik über, während die Produktionseinrichtungen bei dem indischen<br />

unternehmen verbleiben. Beide Partner haben außerdem<br />

langfristige verträge bezüglich lohnfertigung und edelmetallrecyc<br />

ling geschlossen. Danach wird ravindra Heraeus an seinem<br />

Standort udaipur im Auftrag von evonik edelmetall pulver kata lysatoren<br />

für den indischen Markt produzieren sowie verbrauchte<br />

katalysatoren rezyklieren. Die katalysatoren für das bereits bestehende<br />

indienGeschäft von evonik wurden bislang aus Deutschland<br />

eingeführt. Diese Produkte werden zukünftig ebenfalls in<br />

indien bei ravindra Heraeus hergestellt.<br />

edelmetallpulverkatalysatoren kommen in Synthesen in der<br />

Phar ma, Fein und industriechemie zum einsatz, um beispielsweise<br />

Pharma oder Agrowirkstoffe selektiv und kosteneffizient<br />

herzustellen. Der indische Pharma und Feinchemiemarkt verzeichnet<br />

seit mehreren Jahren ein überdurchschnittliches wachstum.<br />

Grund sind die outsourcingStrategien von Pharma und Agrokon<br />

zernen, wonach diese die wirkstoffe nicht mehr selbst herstellen,<br />

sondern von Feinchemieunternehmen produzieren lassen.<br />

<strong>elements32</strong> evonik science newsletter<br />

news<br />

„Mit Heraeus als starkem, leistungsfähigen Partner können<br />

wir nun auch die kunden in indien mit unseren hochwertigen<br />

edel metallkatalysatoren aus lokaler Produktion versorgen und<br />

ihnen das komplette leistungspaket beim edelmetallmanagement<br />

anbieten“, sagte Dr. wilfried eul, leiter des Geschäftsgebiets<br />

cata lysts von evonik.<br />

Für die kunden bedeutet dies eine kurze Bearbeitungszeit<br />

und die integration in den lokalen edel me tall kreislauf, wodurch<br />

importzölle und langwierige einfuhrprozesse vermieden werden.<br />

„Das ermöglicht es uns, besser an dem überdurchschnittlichen<br />

wachstum der Pharma und Feinche mie branche indiens<br />

teilzunehmen und unsere führende Position bei edel me tallpulverkatalysatoren<br />

weiter auszubauen“, so eul. evonik produziert<br />

edelmetallpulverkatalysatoren an den Stand orten Hanau<br />

(Deutschland), tsukuba (Japan), Americana (Bra silien), calvert<br />

city (kentucky, uSA) und seit Juni diesen Jahres auch in Schanghai<br />

(china).<br />

ravindra Heraeus, ein edelmetallunternehmen, ist ein Joint<br />

ven ture zwischen dem weltweit führenden edelmetall und<br />

tech nologieunternehmen Heraeus mit Sitz in Hanau (Deutschland)<br />

und dem indischen Familienunternehmen ravindra choksi;<br />

beide halten jeweils einen Anteil von 50 Prozent.<br />

+++ Vorvertrag für Joint Venture zur Produktion von Superabsorbern in Saudi-Arabien<br />

Superabsorber sind ein wesentliches Basismaterial für die<br />

Herstellung von Hygieneprodukten wie Windeln. Das Foto zeigt<br />

ein anwendungstechnisches Labor von <strong>Evonik</strong> in Krefeld<br />

evonik industries, die national industrialization company (tasnee)<br />

und Sahara Petrochemicals beabsichtigen die Gründung eines<br />

Joint ventures zur Produktion von Superabsorbern. Am Standort<br />

Jubail in SaudiArabien wollen die Partner gemeinsam eine hochmoderne<br />

worldScaleAnlage mit einer jährlichen kapazität von<br />

80.000 tonnen bauen, die im ersten Quartal 2013 in Betrieb gehen<br />

soll. Dr. klaus engel, vorstandsvorsitzender von evonik, und<br />

Dr. Moayyed i. AlQurtas, ceo von tasnee,<br />

unterzeichneten da zu einen entsprechenden<br />

vorvertrag in riad. „Das ist ein<br />

bedeutender Schritt für unseren konzern<br />

im wachstumsmarkt Mitt lerer osten.<br />

unsere führende Stellung bei Superabsorbern<br />

bauen wir damit entscheidend aus“,<br />

sagte engel. evonik ist welt weit ein führender<br />

Hersteller für Superabsorber, die<br />

wesentliches Basis ma terial für die Herstellung<br />

von Hygie ne produkten wie windeln<br />

und Binden sind.<br />

Das geplante Joint venture für Superab<br />

sorber wird von der günstigen rohstoffversorgung<br />

vor ort profitieren: Die notwendige<br />

Acrylsäure für die Herstellung<br />

von Superabsorbern soll aus einer benachbarten<br />

Anlage von SAMco bezogen werden.<br />

SAMco ist ein Joint venture zwischen<br />

tasnee und Sahara (Saudi Acrylic<br />

Acid company, SAAc) und Dow chemi cals. Die Zulieferung des<br />

ebenfalls benötigten Propylen erfolgt aus einer nahe gelegenen<br />

Anlage, die gemeinsam vom SAMcoJointventure tasnee und<br />

Sahara (tasnee Sahara olefins company, tSoc) und lyon dell<br />

Basell betrieben wird. Die geplante Superabsorberproduk tion in<br />

SaudiArabien wird durch die einbettung in die verbundstrukturen<br />

das erste DownstreamProjekt dieser Art sein.<br />

5

e v o n i k M e e t S S c i e n c e 2 0 1 0<br />

Die Zukunft der energie<br />

im Juni trafen sich mehr als 200 experten auf einladung von evonik in<br />

Marl. Sie diskutierten die möglichen wege und implika tionen einer<br />

nachhaltigen energie und ressourcenwirtschaft – ganz im Sinne des<br />

wissenschaftsjahres 2010.<br />

Energie ist das Thema Nummer eins im „Wis senschaftsjahr<br />

2010 – Die Zukunft der Energie“, einer<br />

Initiative des Bundesministeriums für Bildung und<br />

Forschung (BMBF). Umwelt und Klimaprobleme sowie<br />

schwindende Ressourcen sind die Ursachen. Wie sieht<br />

die künftige Energieversorgung aus? Und welchen Weg soll<br />

die Gesellschaft gehen, um natürliche Ressourcen möglichst<br />

effizient zu nutzen? Auf solche Fragen gibt es keine einfachen<br />

Antworten, dafür viele Ideen und Visionen. Auf seinem<br />

schon traditionellen Wissenschaftsforum „<strong>Evonik</strong><br />

Meets Science“ am 7. und 8. Juni schaffte <strong>Evonik</strong> einen<br />

Rahmen für Fachleute, um über diese offenen Fragen zu diskutieren,<br />

Denkanstöße zu geben und Experten miteinander<br />

zu vernetzen. Mehr als 200 Teilnehmer folgten der<br />

Einladung nach Marl.<br />

„<strong>Evonik</strong> Meets Science“ stand dabei ganz im Zeichen des<br />

Wissenschaftsjahres, denn Ressourceneffizienz ist nicht nur<br />

ein Thema der Energiebranche, sondern auch der Chemie:<br />

Chemische Produkte und Technologien sind wesentliche<br />

Voraussetzungen, damit sich Ressourcen besser nutzen lassen.<br />

Doch hierzu bedarf es vieler Innovationen. „Wissenschaft<br />

und Forschung sind die ehrgeizigen Eltern des Fortschritts“,<br />

sagte Dr. Klaus Engel, Vorsitzender des Vorstandes der<br />

<strong>Evonik</strong> <strong>Industries</strong> AG, bei<br />

der Eröffnung der Konferenz.<br />

<strong>Evonik</strong> hat diesen Zusammen<br />

hang schon lange verinnerlicht:<br />

„Ein Fünftel unseres<br />

Chemieumsatzes machen<br />

wir mit Produkten, die jünger<br />

als fünf Jahre sind“, so<br />

Engel.<br />

Dr. Klaus Engel<br />

Vorsitzender des Vorstandes<br />

der <strong>Evonik</strong> <strong>Industries</strong> AG<br />

6 <strong>elements32</strong> evonik science newsletter

<strong>Evonik</strong> hatte im Oktober 2008 das SciencetoBusiness<br />

(S2B) Center Eco² unter Leitung der strategischen Forschungseinheit<br />

Creavis Technologies & Innovation gegründet,<br />

in dem Experten interdisziplinär Lösungen für Res sourcen<br />

und Energieeffizienz entwickeln. Auf der Suche nach<br />

einer nachhaltigen Nutzung von Ressourcen arbeiten sie<br />

nicht nur mit anderen Kon zernbereichen zusammen, sondern<br />

auch mit rund 40 externen Partnern aus Forschung und<br />

Wirtschaft. Kein Wunder, dass „<strong>Evonik</strong> Meets Science“<br />

dieses Mal die Forschungsthemen des S2BCenters Eco²<br />

aufgriff und damit die Initiative des BMBF nachdrücklich unterstützte<br />

– ebenso wie mit Aktions tagen für Schülerinnen<br />

und Schüler, die den Nachwuchs für Naturwissenschaften,<br />

Technik und ganz besonders für das Zukunftsthema Energie<br />

begeistern sollen.<br />

Dr. Stefan Nordhoff, Leiter des S2BCenters Eco², betonte,<br />

dass Nachhaltigkeit und Ressourceneffizienz sowie profitables<br />

Geschäft sich keineswegs ausschließen müssen:<br />

„Eine Studie der Unternehmensberatung McKinsey aus dem<br />

vergangenen Jahr hat aufgezeigt,<br />

dass es verschiedene<br />

Tech nologien gibt, mit denen<br />

sich bereits heute und<br />

vermehrt in Zukunft Geld<br />

verdienen lassen wird.“ Das<br />

Portfolio des S2BCenter Eco²<br />

ist klar auf diese Wachs tumsfelder<br />

ausgerichtet. >>><br />

Dr. Stefan Nordhoff<br />

Leiter des S2B-Centers Eco²<br />

<strong>elements32</strong> evonik science newsletter<br />

Open Innovation<br />

e v o n i k M e e t S S c i e n c e 2 0 1 0<br />

Der Blick über den tellerrand kann hilfreich sein, besonders<br />

in einer Zeit der technologischen umbrüche, wie sie die<br />

Gesellschaft derzeit im energiesektor erlebt. Daher widmete<br />

sich das wissenschaftsforum evonik Meets Science diesmal<br />

den themen energie und ressourceneffizienz. „evonik<br />

positioniert sich hier als innovationsstarkes unternehmen<br />

und will diese Position weiter ausbauen“, gab Dr. thomas<br />

Haeberle, Mitglied der Geschäftsführung der evonik Degussa<br />

GmbH, den teilnehmern der konferenz mit auf den weg.<br />

„chemie und energie sind starke Partner auf diesem weg,<br />

wie zum Beispiel das lithiumelektrizitätsSpeichersystem<br />

leSSY zeigt“, ergänzte Joachim rumstadt, vorsitzender der<br />

Geschäftsführung der evonik Steag GmbH.<br />

Dr. Peter nagler, leiter innovation Management chemi cals<br />

& creavis bei evonik, verwies auf die strategischen Forschungsaktivitäten<br />

des unternehmens, die in geschäftsbereichsübergreifenden<br />

kompetenzfeldern (Areas of com petence),<br />

Projekthäusern und SciencetoBusiness (S2B)<br />

centern gebündelt sind. „Bei den S2Bcentern erarbeiten<br />

wir innovationen, die mit größeren Forschungsrisiken<br />

verbunden sind“, so nagler.<br />

Das S2Bcenter eco² unter leitung der creavis ist eine der<br />

einrichtungen für diesen Blick über den tellerrand. es vereint<br />

fünf entwicklungs linien und ein übergreifendes thema:<br />

co 2Abtrennung und nutzung, energieerzeugung, ener gieeffizienz<br />

kun den lösun gen, energiespeicherung und energieeffizienz<br />

in evonikProzessen sowie als übergreifendes<br />

element das thema life cycle Assessment (s. elements 31).<br />

Zu jeder dieser entwick lungslinien berichteten bei „evonik<br />

Meets Science“ externe Partner von Hochschulen aus ihrer<br />

Sicht über den Stand der technologie. Den Abschluss der<br />

zweitägigen veranstaltung bildete ein interaktiver Markt platz<br />

im S2Bcenter eco², bei dem die Mitarbeiter des centers<br />

anhand zahlreicher expo nate, Grafiken und interaktiver Animationen<br />

ihre Forschungs projekte präsentierten und sich<br />

fachspezifischen Diskussionen stellten. Mit Projekten und<br />

Projektideen wie etwa der stofflichen verwertung von kohlen<br />

dioxid aus Abgasströmen, der entwicklung von leichtbauteilen<br />

für den Automobilbau sowie der intelli genten verwertung<br />

von SteinkohleFlugasche konnten sie überzeugend<br />

darstellen, dass sie mit energie forschen.<br />

Dr. Thomas Haeberle<br />

Mitglied der<br />

Geschäftsführung der<br />

<strong>Evonik</strong> Degussa GmbH<br />

Joachim Rumstadt<br />

Vorsitzender der<br />

Geschäftsführung der<br />

<strong>Evonik</strong> Steag GmbH<br />

Dr. Peter Nagler<br />

Leiter Innovation<br />

Management Chemicals<br />

& Creavis bei <strong>Evonik</strong><br />

7

Was ist Ressourceneffizienz?<br />

Doch Ressourceneffizienz ist keineswegs ein eindeutiger<br />

Begriff, wie Prof. Dr. Matthias Finkbeiner vom Institut für<br />

Technischen Umweltschutz der TU Berlin darlegte: Sie lässt<br />

sich entweder verstehen als den größten Nutzen (Value<br />

Added), der sich mit dem geringsten Rohstoffeinsatz erzielen<br />

lässt, oder im breiteren Sinn der EUKommission. Diese<br />

hat im Jahr 2005 den Begriff Ressource so definiert, dass<br />

nicht nur Rohmaterialien, sondern auch biotische Ressourcen,<br />

erneuerbare Energien, Landflächen, sowie Luft, Wasser<br />

und Erde dazu gehören. Sie alle gehen als Faktoren in den<br />

Nenner der Ressourceneffizienz ein, deren Zähler der Value<br />

Added ist. Ein Life Cycle Assessment (LCA) erfasst dann jeglichen<br />

Input und Output eines Sys tems, das sich für ein bestimmtes<br />

Produkt von der Ge winnung der Rohmaterialien<br />

über Produktion, Wartung und Gebrauch bis zum Recycling<br />

und der Entsorgung erstreckt. Ein LCA lässt sich auch operativ<br />

begleitend einsetzen, wenn sich ein Produkt noch in<br />

der Entwicklung befindet. „Die Methode eignet sich also auch<br />

als RisikoScree ning“, so Finkbeiner. „International hat sich<br />

die Ökobilanz als die am meisten anerkannte Methode für<br />

eine Bewertung der Umweltauswirkungen etabliert, weil sie<br />

als einzige ein weites Feld von Anwendungen konsistent und<br />

länderübergreifend harmonisiert abdecken kann.“<br />

An einem Beispiel aus der Automobilindustrie machte<br />

Finkbeiner jedoch auch deutlich, dass sich ein LCA letztlich<br />

nie losgelöst von Werten betrachtet lässt: Denn die bloßen<br />

Indikatoren können die Ökobilanz eines Kleinwagens besser<br />

oder schlechter ausfallen lassen als die einer Luxuslimousine.<br />

Das Ergebnis einer Berechnung hängt neben der Definition<br />

der Ressourceneffizienz und dem, was alles als Ressource in<br />

die Betrachtung mit einbezogen wird, auch von den gewählten<br />

Indikatoren für den Value Added und die Umweltbela stung<br />

ab.<br />

Trotz dieser Einschränkungen ist Finkbeiner davon überzeugt,<br />

dass das Konzept der Ressourceneffizienz eine nachhaltige<br />

Entwicklung begünstigt. Er verglich die Situation mit<br />

der aus der Psychologie bekannten Maslowschen Pyramide,<br />

wonach zunächst die Grundbedürfnisse eines Individuums<br />

befriedigt sein müssen, bevor es die nächste Stufe erklimmen<br />

kann – etwa kulturelles Schaffen. Ein Umwelt und<br />

NachhaltigkeitsAssessment sei ganz ähnlich strukturiert, so<br />

der Geoökologe: „Erst kann sich ein Unternehmen zum Bei<br />

Prof. Dr. Matthias Finkbeiner<br />

vom Institut für Technischen<br />

Umweltschutz der TU Berlin<br />

spiel über seinen Carbon<br />

Footprint Gedanken machen,<br />

bevor dieser in ein LCA ausgebaut<br />

wird.“ An der Spitze<br />

der Pyramide steht dann das<br />

Life Cycle Sustainability Assessment,<br />

das auch wertorentierte<br />

gesellschaft liche Aspekte<br />

berücksichtigt.<br />

CCS als tragfähige Zwischenlösung<br />

Dass es bei Technologiefragen nicht immer nur um langfristige<br />

Ziele gehen kann, sondern auch um temporäre<br />

Lösungen, verdeutlichte Prof. Dr. Klaus Görner, Inhaber des<br />

Lehrstuhls für Umweltverfahrenstechnik und Anlagentechnik<br />

der Universität DuisburgEssen, anhand der Abtrennung<br />

und geologischen Speicherung von CO2 (CCS, Carbon Capture<br />

and Storage): „Es ist eine Brückentechnologie für die<br />

Kraftwerkstechnik, wenn man die politisch vorgegebenen<br />

Ziele zur Reduktion der CO2Emissionen in der EU erreichen<br />

will.“<br />

Moderne fossile Kraftwerke erreichen Wirkungsgrade<br />

zwischen 43 (Braunkohle), 46 (Steinkohle) und 60 Prozent<br />

(Gas). Steinkohlebefeuerte Dampfkraftwerke, die solche<br />

Wirkungsgrade erreichen, arbeiten bei 600 °C. Eine Stei gerung<br />

des Wirkungsgrades auf mehr als 50 Prozent lässt sich<br />

durch eine höhere Temperatur (700 °C) erreichen, wie sie<br />

für die nächste Kraftwerksgeneration angedacht ist. Allerdings<br />

wird das nach Meinung von Görner allein nicht ausreichen,<br />

um die Klimaziele der EU zu erfüllen. Denn nur mit<br />

einer höheren Energieeffizienz der Kraftwerke, dem Einsatz<br />

erneuerbarer Energien und weiteren Optimierungs maßnahmen<br />

ist in Europa ein Niveau der CO2Emissionen von<br />

20 Prozent unterhalb des 1990erWertes erreichbar.<br />

Um das ambitionierte Ziel einer weiteren Reduktion auf<br />

insgesamt 30 Prozent zu erreichen, bietet sich unter anderem<br />

die oben erwähnte CCSTechnologie an. Die CCSTechnologie<br />

kann 90 Prozent des Kohlendioxids aus dem Kraftwerk<br />

abfangen. „CCS eignet sich für Neu und teilweise<br />

auch für Altanlagen“, sagte Görner. „Transport und Spei cherung<br />

sind technisch realisierbar, aber womöglich nicht gesellschaftlich<br />

akzeptiert.“ Die Abtrennung im Kraftwerk<br />

kann mit drei verschiedenen Technologien erfolgen, bei denen<br />

das CO2 entweder vor der eigentlichen Verbrennung<br />

der vergasten Kohle (PreCombustion), während (OxyCombustion)<br />

oder nach ihr abgetrennt wird, als letzter Schritt<br />

der Rauch gasreinigung (PostCombustion). Alle Ansätze<br />

führen allerdings dazu, dass der Wirkungsgrad des<br />

Kraftwerks nach dem derzeitigen Stand der Technik um 9<br />

bis 13 Prozent sinkt, weil für die Abtrennung Energie erforderlich<br />

ist. Hier ist es die Aufgabe der Wissenschaft, in<br />

Zusammenarbeit mit den Herstellern und Betreibern dazu<br />

beizutragen, dass mit dem Anheben des Basiswirkungsgrades<br />

auf über 50 Prozent und der<br />

Reduzierung der Wir kungsgradeinbuße<br />

auf unter 8 Prozentpunkte<br />

ein Net towirkungsgrad<br />

von deut lich über<br />

40 Prozent erreicht wird.<br />

Nur so werden die Ressource<br />

Kohle und gleichzeitig die<br />

Umwelt geschont.<br />

Prof. Dr. Klaus Görner<br />

Inhaber des Lehrstuhls für Umweltverfahrens-<br />

und Anlagen technik der<br />

Universität Duisburg-Essen<br />

8 <strong>elements32</strong> evonik science newsletter

Faserverbundwerkstoffe machen Autos leichter<br />

Neben der Energiewirtschaft kommt auch der Mobilität eine<br />

besondere Bedeutung bei der künftigen Vermeidung von<br />

CO2Emissionen zu. Ein Ansatz ist es, die Fahrzeuge leichter<br />

zu machen. Solche gewichtsreduzierten Strukturbauteile<br />

für Pkw lassen sich aus Faserverbundwerkstoffen fertigen,<br />

wie sie heute bereits in der Luft und Raumfahrt Einzug gehalten<br />

haben. „Bislang erfolgte die Herstellung von solchen<br />

Bauteilen überwiegend in Handarbeit, im Automobilbau sind<br />

jedoch automatisierte Prozesse mit kurzen Taktzeiten gefordert“,<br />

sagte Prof. Dr. Thomas Gries, Inhaber des Lehrstuhls<br />

für Tex tilmaschinenbau am Institut für Tex tiltechnik<br />

der RWTH Aachen. Gries koordiniert die interdisziplinäre<br />

Zusam men arbeit der Aachener Wissenschaftler, die Faserverbund<br />

werk stoffe erforschen. Sie befassen sich mit Produkten,<br />

Produktionsmaschinen und Prozessen sowie<br />

Design, Simu la tions und Messverfahren für die textilen<br />

Halbzeuge und die Compositebauteile.<br />

Ein wichtiger Schritt hierbei ist die robotergestützte<br />

Herstellung endkonturnaher textiler Preforms. In solchen<br />

dreidimensionalen Textilstrukturen sind die Verstär kungsfasern<br />

im späteren Bauteil entsprechend der inneren Kraftflüsse<br />

orientiert, sorgen also für maximale mechanische<br />

Steifigkeit und Festigkeit bei möglichst geringem Gewicht.<br />

„Die Produktionstechnik haben wir hierfür inzwischen entwickelt,<br />

nun konzentrieren wir uns auf die Engineeringund<br />

Planungstools“, sagte Gries. Erste Anwendungen in<br />

Fahr zeugen gibt es bereits. Allerdings stehen Textil composites<br />

noch am Anfang. Sie eignen sich bislang nur für<br />

Stückzahlen unter 100.000 pro Jahr.<br />

Neben dem Fahrzeugbau sieht der Ingenieur auch in der<br />

Energietechnik Potenzial für Faserverbundwerkstoffe. Bei<br />

Windkraftwerken etwa werden die Rotordurchmesser weiter<br />

steigen, was den Leichtbau befeuert. Gerade für die<br />

Lastoptimierung der Bauteile<br />

werden textile Strukturen<br />

in teressant sein. Und auch<br />

Brennstoffzellen könnten<br />

von Fa ser verbundwerk stoffen<br />

pro fitieren, nämlich als<br />

Festig keits träger von Polymer<br />

membranen.<br />

Prof. Dr. Thomas Gries<br />

Inhaber des Lehrstuhls für Textilmaschinenbau<br />

am Institut für<br />

Textiltechnik der RWTH Aachen<br />

<strong>elements32</strong> evonik science newsletter<br />

>>><br />

e v o n i k M e e t S S c i e n c e 2 0 1 0<br />

Multiaxialgelege mit integrierten Stringern (oben)<br />

Dreidimensionaler textiler Preform für einen PKW-Unterboden (Mitte)<br />

Konzept einer automatisierten robotergestützten Preformherstellung (unten)<br />

Schneiden<br />

In-line QM<br />

Handling<br />

Preformcenter<br />

Binder-Auftrag<br />

Nähen<br />

RWTH Aachen<br />

9<br />

RWTH Aachen

Sichere Energieversorgung braucht<br />

leistungsfähige Energiespeicher<br />

Doch egal, wie leicht ein Fahrzeug durch bauliche Maß nahmen<br />

werden kann oder wie viel CO 2 sich abscheiden lässt,<br />

letztlich geht es bei der mobilen und der stationären Energie<br />

versorgung von morgen auch immer um die Frage der<br />

Speicherung von Energie. Denn erneuerbare Energien führen<br />

ansonsten zu einer sehr ungleichmäßigen Belastung der<br />

Versorgungsnetze, die im Moment durch regelbare Kraftwerke<br />

und zum geringen Teil durch Pumpspeicherwerke ausgeglichen<br />

werden, deren Potenzial allerdings limitiert ist.<br />

Mit hohen Wirkungsgraden gelingt die Speicherung<br />

elektrischer Energie nur in Akkumulatoren und Superkonden<br />

satoren. Prof. Dr. Martin Winter vom Institut für Physikalische<br />

Chemie der Westfälischen WilhelmsUniversität<br />

Münster glaubt, dass dabei der LithiumIonenTechnologie<br />

eine besondere Rolle zukommt. Vier Gründe sprechen in<br />

seinen Augen dafür: die hohe Zellspannung, die großen<br />

Energie und Leistungsdichten, die geringe Selbstent ladungs<br />

rate und die Möglichkeit, die gesamte Kapazität ohne<br />

Batterieschädigung ausnutzen zu können. „Die Lithium<br />

IonenBatterie ist eine evolutionäre Technologie, weil sie<br />

auf eine große Zahl von Materialmöglichkeiten zurückgreifen<br />

kann. Sie eignet sich hervorragend für die schnelle<br />

Pufferung von Stromspitzen auf der Zeitskala von Stunden“,<br />

so Winter. Sie bietet sich für dezentralisierte Energiespeicher<br />

kleiner bis mittlerer Größe an. Auch in künftigen VehicletoGridKonzepten,<br />

bei denen die Akkus von Elektro fahrzeugen<br />

als kurzfristige Puffer für Spitzen dienen würden,<br />

dürfte die LithiumIonenTechnologie eine Rolle spielen. Dabei<br />

macht man sich zunutze, dass viele Fahrzeuge den Großteil<br />

des Tages nicht bewegt werden.<br />

Aber auch für den stationären Bereich gibt es konkrete<br />

Vorstellungen: Beim saarländischen <strong>Evonik</strong>Kohlekraftwerk<br />

Völklingen entsteht noch in diesem Jahr der Prototyp LESSY<br />

(LithiumElektrizitätsSpeichersystem), der aus rund 5000<br />

einzelnen LithiumkeramikZellen bestehen wird. Mit einer<br />

Ein und Ausspeicherleistung von 1 MW und einer Speicherkapazität<br />

von 700 kWh soll LESSY Primärregelenergie bereitstellen.<br />

An der Realisierung des Projekts ist neben<br />

<strong>Evonik</strong>, der LiTec Battery GmbH – einem gemeinsamem<br />

Joint Venture mit der Daim ler AG – und weiteren Part nern<br />

auch die Universität Münster unter Winters Fe der führung<br />

beteiligt; es wird im Rahmen<br />

der Forschungs initiative LIB<br />

2015 vom Bun des ministerium<br />

für Bildung und Forschung<br />

gefördert.<br />

Prof. Dr. Martin Winter<br />

vom Institut für Physikalische<br />

Chemie der Westfälischen<br />

Wilhelms-Universität Münster<br />

Wasserstoff als künftiger Primärenergiespeicher?<br />

Im Vergleich zur LithiumIonenTechnologie befindet sich<br />

die nachhaltige Herstellung von Wasserstoff noch in den<br />

Kinderschuhen. Das flüchtige Gas wäre ein interessanter<br />

Pri märenergiespeicher, weil er mehr Energie pro Gewichtseinheit<br />

enthält als jeder andere chemische Brennstoff.<br />

„Derzeit entstehen jedoch 96 Prozent des Wasserstoffs aus<br />

fossilen Energiequellen. Erneuerbare Energien wären wünschenswert,<br />

damit Wasserstoff eine größere Rolle in nachhaltigen<br />

Energiekonzepten spielen kann“, sagte Dr. Henrik<br />

Junge, Themenleiter am LeibnizInstitut für Katalyse e.V.<br />

(LIKAT). Das LIKAT erforscht dazu die fotokatalytische<br />

Wasserstoffherstellung aus Wasser und – als Speicher – die<br />

Freisetzung von Wasserstoff aus Ameisensäure.<br />

Für den ersteren Fall untersucht das LIKAT einen Fo tosensibilisator<br />

auf IridiumBasis, der in einen Eisenkomplex<br />

eingelagert ist, und erreicht damit eine Umsatzzahl (als Maß<br />

für die Effektivität des Katalysators) von 3.000. In einem<br />

Versuchsaufbau lieferte eine Brennstoffzelle damit für eine<br />

halbe Stunde 18 mW konstante Leistung. Dem zweiten<br />

LIKATProjekt, der Wasserstofffreisetzung aus Ameisensäure,<br />

liegt ein CO2neutraler Zyklus zu Grunde. Ein<br />

RutheniumKatalysator dient dazu, den Wasserstoff frei zu<br />

setzen. Im Labormaßstab bei Raumtemperatur lief der Prozess<br />

länger als elf Tage und erreichte eine Ausbeute von 99<br />

Prozent: stündlich 0,9 Liter<br />

Wasserstoff. Bis zu einer industriellen<br />

Anwendung der<br />

LIKATProjekte ist es allerdings<br />

noch ein gutes Stück<br />

Weg. Junge verglich den erreichten<br />

Stand mit der Situation<br />

in der Kernfusions forschung.<br />

Dr. Henrik Junge<br />

Themenleiter am Leibniz-Institut<br />

für Katalyse e.V.<br />

10 <strong>elements32</strong> evonik science newsletter

Die Energie der Zukunft hat viele Quellen<br />

Zu künftigen chemischen Speichern auf der Basis von Wasserstoff<br />

gibt es in den Augen von Prof. Dr. Ferdi Schüth,<br />

Direk tor am MaxPlanckInstitut für Kohlen forschung in<br />

Mülheim an der Ruhr, auch mögliche Alternativen, die sich<br />

zumindest aufgrund der erreichbaren Energiedichten anböten<br />

wie etwa Methanol, Kohlenwasserstoffe, Methan oder<br />

Ethanol. Alle Substanzen haben jedoch auch Nachteile oder<br />

unterliegen spezifischen Einschränkungen.<br />

Schüth wies in seinem Vortrag auch darauf hin, dass die<br />

Speicherdichten von LithiumIonenBatterien für Fahrzeuge<br />

den vor sechs Jahren prognostizierten Werten hinterherhinken<br />

und sich eine Plateaubildung abzeichnet. „Natürlich<br />

sollte man diese Technologie weiter intensiv erforschen, mit<br />

der Industrie als Schrittmacher“, so Schüth, „aber man sollte<br />

sich auch schon jetzt mit dem beschäftigen, was nach der<br />

LithiumIonenTechnologie kommt.“<br />

Schüth sieht unsere Energieversorgung vor einem Pa radigmenwechsel.<br />

Vereinfacht dargestellt ist sie derzeit durch<br />

eine weitgehend isolierte Nutzung unterschiedlicher Primär<br />

energieträger gekennzeichnet: Die Elektrizität entstammt<br />

Kohle und Kernkraftwerken, während Wärme und<br />

Mobilität durch Öl und Erdgas gedeckt werden. Schüth erwartet,<br />

dass Elektrizität und Mobilität – über das Bindeglied<br />

Energiespeicher – künftig als Anwendungsfelder miteinander<br />

verschmelzen werden, was die Energieversorgung betrifft.<br />

Dabei werden wir es zu tun haben mit einer Mischung,<br />

die aus Kernkraft, Kohle, Solarthermie, Fotovoltaik, Wasserund<br />

Windkraft, Geothermie, Erd und Biogas sowie Öl bestehen<br />

könnte. Der Wärmebedarf wird künftig dagegen primär<br />

solarthermisch gedeckt, zu einem kleinen Teil durch<br />

Öl, Erd und Biogas. Eine Energieversorgung, die also auf<br />

vielen Säulen ruhen wird, statt auf einigen wenigen.<br />

Wobei die Entscheidung, welche Technologie sich für<br />

welches Land und welche Anwendung am besten eignet,<br />

letztlich auch eine gesellschaftliche ist. Dass zum Beispiel<br />

Brasilien eine Ethanol energiewirtschaft<br />

auf Zuckerrohr<br />

basis betreibt, senkt die<br />

CO2Emis sionen deutlich, erhöht<br />

aber wegen des Düngemit<br />

tel ein satzes die Phosphat<br />

belastung der dortigen<br />

Gewässer. l<br />

Prof. Dr. Ferdi Schüth<br />

Direktor am Max-Planck-Institut<br />

für Kohlenforschung in Mülheim<br />

an der Ruhr<br />

<strong>elements32</strong> evonik science newsletter<br />

e v o n i k M e e t S S c i e n c e 2 0 1 0<br />

Die Energieversorgung heute<br />

Atomkraft<br />

Strom Wärme Mobilität<br />

Erdgas<br />

Mögliches Szenario für die künftige Energieversorgung<br />

Atomkraft<br />

Braunkohle<br />

Kohle<br />

Steinkohle<br />

Strom Traktions- Mobilität<br />

batterie<br />

Speicherung<br />

Solartherme<br />

Speicherung<br />

Photovoltaik<br />

Wasser<br />

Geothermie etc.<br />

Speicherung<br />

Wind<br />

Methanspeicherung<br />

Erd- und Biogas<br />

Öl<br />

Öl<br />

Wärme<br />

Wärmespeicher<br />

Solarthermie<br />

11

P r o J e k t H A u S F u n c t i o n A l F i l M S & S u r F A c e S<br />

transferleistung als Maßstab des<br />

Das Projekthaus Functional Films & Surfaces hat als siebtes Projekthaus unter leitung der<br />

strate gischen Forschungseinheit creavis technologies & innovation seine Arbeit erfolgreich<br />

beendet. Ausschlaggebend für den erfolg waren vier Schlüsselfaktoren: ein konsequentes<br />

Pro jekt management, die richtige kombination aus externen und internen kompetenzen, offenheit<br />

auch für unbequeme wahrheiten und das passende, motivierte team.<br />

Am Anfang standen 100 Projektideen, unterschiedlich<br />

weit entwickelt, unterschiedlich gut durchdacht.<br />

Entstanden waren sie bei unzähligen<br />

Gesprächen innerhalb des Geschäftsfelds Chemie<br />

von <strong>Evonik</strong>. Über ein halbes Jahr hinweg hatte Dr. Jochen<br />

Ackermann, Leiter des damals in der Gründung befindlichen<br />

Projekthauses Functional Films & Surfaces, die Idee<br />

des Projekthauses in den Konzern hineingetragen – zu den<br />

Leitern der Geschäftsbereiche und Geschäftsgebiete und zu<br />

den Forschungsleitern. Offizieller Startschuss des Pro jekthauses<br />

war der 1. Januar 2007, so dass es am 31. Dezember<br />

2009 enden würde – die üblichen drei Jahre Laufzeit eines<br />

Projekthauses als Element der strategischen Forschungs und<br />

Entwicklungseinheit Creavis Technologies & Innovation im<br />

<strong>Evonik</strong>Konzern. „Mit diesem Ansatz lassen sich neue<br />

Marktfelder, Material und Systemkompetenzen, Produktinno<br />

vationen und Technologien erschließen, für die im<br />

Arbeitsalltag der Geschäftsbereiche nicht genug Zeit wäre“,<br />

sagt Dr. Harald Schmidt, Leiter der Creavis.<br />

Nun, im Spätjahr 2006, galt es, die 100 Projektideen zu<br />

bewerten: Wie sah der Markt aus? Welche Kompetenzen<br />

ließen sich innerhalb des Konzerns in der relativ knappen<br />

Zeit von drei Jahren aufbauen? Welche Mitarbeiter aus den<br />

Geschäftsbereichen stünden zur Verfügung? Inwiefern gäbe<br />

es patentrechtliche oder technologische Hürden? Und wer<br />

böte sich als potenzieller Entwicklungspartner außerhalb<br />

des Konzerns an? In der Sitzung des Lenkungsausschusses,<br />

dem Vertreter des TopManagements angehören – Vorstände,<br />

Geschäfts führer der <strong>Evonik</strong> Degussa GmbH sowie Leiter der<br />

Geschäftsbereiche, Geschäftsgebiete und der Creavis –, fiel<br />

dann die Entscheidung für elf konkrete Projekte.<br />

Der Lenkungsausschuss legte auch Konzept, Kosten,<br />

Ressourcen und Ziele fest. „Jedes Projekt sollte einen<br />

Demonstrator auf Systemniveau liefern, also nicht nur ein<br />

Labormuster, sondern möglichst Produktionsmuster, die in<br />

der Endanwendung verbaut und getestet wurden“, sagt<br />

Ackermann. „Außerdem sollte ein Geschäftsplan für jedes<br />

Projekt vorliegen, aus dem zu entnehmen ist, was die<br />

12 <strong>elements32</strong> evonik science newsletter

Erfolgs<br />

Geschäftsbereiche zur Umsetzung des Projektes in nachhaltiges<br />

Geschäft zu tun hätten, wie hoch die notwendigen<br />

Investitionen sein würden, wie das spätere Geschäftsmodell<br />

aussehen könnte und was man von der Finanzplanung zu erwarten<br />

hat.“<br />

Wenn du scheiterst, scheitere früh<br />

<strong>elements32</strong> evonik science newsletter<br />

Dr. Jochen Ackermann<br />

(6. von links) mit<br />

seinem 15-köpfigen<br />

Projekthausteam<br />

Das neu gegründete Projekthaus folgte einem klaren<br />

Projektmanagementplan, der die drei Jahre in die Phasen<br />

Exploration (erstes Jahr), Definition (zweites Jahr) und<br />

Validierung (drittes Jahr) unterteilte. „Nach dem ersten Jahr<br />

legten wir für alle Projekte das konkrete Entwicklungsziel<br />

und die dazu gehörige detaillierte Meilensteinplanung für<br />

die restlichen zwei Jahre fest, von denen es dann auch kein<br />

großes Abweichen mehr gab“, so Ackermann.<br />

Zuvor wurde in Absprache mit den beteiligten Geschäftsbereichen<br />

und dem Lenkungsausschuss das Projektportfolio<br />

um vier Projekte reduziert, weil sie sich nicht sinn<br />

i n n o v A t i o n M A n A G e M e n t<br />

voll realisieren ließen. Verschiedene Gründe gaben dafür<br />

den Ausschlag: Manches Projekt war zu forschungsintensiv<br />

für die zur Verfügung stehende Zeit, die patentrechtliche<br />

Lage war problematisch, es gab kein für <strong>Evonik</strong> sinnvolles<br />

Geschäftsmodell, eine sehr hohe Investition wäre erforderlich<br />

gewesen oder man kam mit der Idee einfach zu spät für<br />

den Markt. „Wenn du scheiterst, scheitere früh“, sagt Ackermann.<br />

Nur so ließe sich ein Herumdümpeln von Projekten<br />

mit ungewissem Ausgang vermeiden – eine Hängepartie, die<br />

letztlich weder dem Projekthaus noch dem Konzern etwas<br />

brächte.<br />

Die weitergeführten sieben Projekte (siehe Kasten S. 15)<br />

ließen sich in zwei Kategorien aufteilen: Zur einen gehörten<br />

die Projekte, bei der das Projekthaus eine Produkt oder<br />

Systemkompetenz aufbaute, bei der anderen Kategorie stand<br />

die Entwicklung einer Technologieplattform im Vorder grund.<br />

Im ersten Jahr des Projekthauses ging es vor allem um die<br />

Bewertung der Projekte und die Bildung eines schlagkräftigen<br />

Teams. Im Schnitt gehörten ihm 15 Mitarbeiter an. Im<br />

zweiten Jahr und der ersten Hälfte des dritten Jahres liefen<br />

dann vor allem die Versuche in den Labors, bevor es ab<br />

Mitte des dritten Jahres um den Transfer der Entwicklungen<br />

in den Konzern ging.<br />

Aus einer Auditierung und einer Lebenszyklusanalyse<br />

vergangener Projekthäuser konnten die Mitarbeiter des Projekthauses<br />

Functional Films & Surfaces wichtige Schlüsse<br />

ziehen: „Wenn man kein anwendungsspezifisches Knowhow<br />

im eigenen Haus hat, sollte man jemanden aus der entsprechenden<br />

Anwenderindustrie hinzuziehen“, erklärt Ackermann.<br />

„Solche Schritte haben uns teilweise erst die Augen<br />

geöffnet, in welche Richtung wir tatsächlich weiterentwickeln<br />

müssen.“ Auch ein Technologieberater mit einem<br />

guten Überblick und entsprechenden Kontakten sei hilfreich,<br />

denn für manche Versuche und Testläufe habe man weder<br />

die Zeit noch die Mittel, um sie im eigenen Hause durchzuführen.<br />

Der hervorragende Ruf der Projekthäuser bei Kunden<br />

und Partnern erleichterte dieses Vor gehen. >>><br />

13

Im Projekthaus unter anderem<br />

entwickelt:<br />

Beschichtetes Gum mi granulat als<br />

Infill für Kunstrasen (oben)<br />

Folie aus PLEXIGLAS®, auf deren<br />

Oberfläche Fresnel-Linsen erzeugt<br />

wurden. Derartige mikrostrukturierte<br />

Folien ließen sich beispielsweise als<br />

Solarkon zen tratoren in der Fotovoltaik<br />

nutzen (unten)<br />

Flexible Leiterplatten auf Basis von<br />

Polymer folien (rechts)<br />

Als weiteres wichtiges Element für den Erfolg haben sich<br />

die sogenannten operativen Projektteams herausgestellt. „In<br />

ihnen waren neben dem Projektleiter von Seiten des Projekthauses<br />

Kollegen aus den Geschäftsbereichen vertreten“,<br />

sagt Ackermann. Produktmanager, Vertriebsexperten, Controller,<br />

Entwickler, Anwendungstechniker – Kollegen, die<br />

das Projekt in der ein oder anderen Form aktuell oder später<br />

betraf. „Diese Treffen haben wir immer sehr stringent<br />

vorbereitet und es ergaben sich daraus auch konkrete<br />

Aufgaben für die Teilnehmer.“ Und der Geschäfts bereich<br />

befand sich durch diese fast monatlichen Bespre chungen<br />

immer auf dem aktuellen Stand der Informationen.<br />

Paten garantieren erfolgreichen Transfer<br />

Die kritische Phase eines Projekthauses ist in Ackermanns<br />

Augen dann der Transfer der Projektergebnisse in den<br />

Konzern. „Bereits Mitte des dritten Jahres nahmen wir dazu<br />

Gespräche auf.“ Wann soll der Transfer erfolgen und wohin,<br />

waren die beiden zentralen Fragen. Dabei bewährte<br />

sich, dass dem Projekthaus vom Management zugestanden<br />

wurde, bis zum Ende der DreiJahresFrist zu forschen und<br />

14 <strong>elements32</strong> evonik science newsletter

Die Projekte<br />

Barrierefolien für flexible Dünnschicht-Fotovol taik module:<br />

ersatz der starren Glassabdeckung bei Dünnschichtsolarmodulen<br />

durch eine PleXiGlAS® basierte Barrierefolie, die dauerhaften<br />

Schutz vor witterungseinflüssen bietet und eine dem Glas mindestens<br />

vergleichbare transparenz für Sonnenlicht und Barriere<br />

gegen wasserdampf und Sauerstoff aufweist. Status: trans feriert<br />

in den Geschäftsbereich; liegt als rollenware aus Produktionsversuchen<br />

vor, Bemusterung bei kunden.<br />

Lumineszenz-Solarkonzentratoren: ein konzentrator auf der<br />

Grundlage von PleXiGlAS® Platten soll die Ausbeute konventioneller<br />

Solarzellen steigern. Dazu verschiebt er teile der einfallenden<br />

Sonnenstrahlung, auf die das Halbleitermaterial der<br />

Zellen wegen seiner definierten Bandlücke nicht ansprechen<br />

würde, in einen wellenlängenbereich, in dem die Solarzellen<br />

absorbieren können. Status: Demonstrator liegt vor.<br />

Flexible Leiterplatten auf Basis von Polymerfolien: ent wicklung<br />

eines kosteneffizienten kupferPolymerlaminats auf Basis<br />

von Hochtemperaturkunststoffen, mit dessen Hilfe sich flexible<br />

Platinen fertigen lassen. Status: transferiert in den Ge schäftsbereich;<br />

Pilotanlage zur Musterproduktion.<br />

Beschichtetes Gummigranulat als Infill für Kunstrasen: entwick<br />

lung eines Gummigranulats auf Basis von zerkleinertem<br />

Altreifen, das als infill für kunstrasen dient. ein neu entwickelter<br />

Zweikomponentenlack als Beschichtung ermöglicht Gra nu<br />

erst dann den konkreten Transfer einzuleiten. Diese Phase<br />

endete nun zur Jahresmitte; Ackermann selbst ist seit Mai<br />

2010 Leiter Business Development des Geschäftsgebiets<br />

Acrylic Polymers.<br />

„Für jeden Transfer wurde ein Pate innerhalb des<br />

Geschäftsgebiets benannt, der künftig das Projekt beziehungsweise<br />

das Produkt unter seinen Fittichen hat“, erläutert<br />

Ackermann. „Und erstmals bei einem Projekthaus werden<br />

diese Paten im Jahr 2011 auch dem Lenkungsausschuss<br />

über den Fortgang im Geschäftsbereich berichten“, ergänzt<br />

Schmidt.<br />

Vier Faktoren haben laut Ackermann den Erfolg des<br />

Projekthauses bestimmt:<br />

• Das konsequente Projekt und Portfoliomanagement<br />

• Die wichtige Entscheidung, ob Kompetenzen intern<br />

und/oder extern fundamental aufgebaut werden<br />

• Die Kontakte zu Kooperationspartnern unter dem<br />

Schlagwort „Open Innovation“, die von formalen F&E<br />

Kooperationsverträgen bis zur Nutzung von Versuchs<br />

und Produktionsanlagen reichten<br />

• Und der Aufbau eines schlagkräftigen und vor allem<br />

hoch motivierten Teams.<br />

<strong>elements32</strong> evonik science newsletter<br />

i n n o v A t i o n M A n A G e M e n t<br />

late, die wesentliche vorteile gegenüber heute marktüblichen<br />

Angeboten haben. Status: Aufbau des Geschäfts durch die<br />

crea vis technologies & innovation; Scaleup in den Pro duktions<br />

maßstab beim kunden.<br />

Oberflächenfunktionalisierung von PLEXIGLAS®: entwicklung<br />

einer technologieplattform zur inlineFunktionalisierung<br />

von PleXiGlAS® Halbzeugen, die hochglänzende oder matte<br />

oberflächen mit hoher Abriebbeständigkeit ermöglicht – integriert<br />

in den Produktionsprozess. Status: transferiert in den Geschäftsbereich;<br />

Pilotanlage zur Musterproduktion.<br />

Kratzfestmattiertes PLEXIGLAS®: entwicklung einer technologieplattform<br />

für die Herstellung von mattierten Beschichtungen<br />

für PleXiGlAS® Halbzeuge, die einen haptischen effekt<br />

zeigen und sehr abriebbeständig sind – integriert in den<br />

Pro duktionsprozess. Status: transferiert in den Geschäfts bereich;<br />

Scaleup in den Produktionsmaßstab.<br />

Prismatische PLEXIGLAS® Elemente für das Lichtmanagement:<br />

entwicklung einer technologieplattform für die Mikro struk turierung<br />

von PleXiGlAS® oberflächen, mit deren Hilfe sich<br />

lampenabdeckungen aus PleXiGlAS® mit hochpräzisen Prismenstrukturen<br />

für eine gleichmäßige raumausleuchtung ohne<br />

Blendeffekte erzeugen lassen. Status: transferiert in den Geschäfts<br />

bereich; vorstellung des Produktes auf der Messe „light<br />

& Building“ im April 2010.<br />

Ackermann hat seine Mitarbeiter so ausgewählt, dass die<br />

Gruppe eine gute Mischung hatte: erfahrene Forscher, aber<br />

auch Hochschulabsolventen; Jüngere und Ältere, Männer<br />

und Frauen, Physiker, Ingenieure, Chemiker und Materialwissenschaftler.<br />

Während im ersten Jahr der Schwerpunkt auf der Bildung<br />

eines echten Teams lag, konzentrierte man sich im<br />

zweiten Jahr dann auf die Fragen, wo man im Projekt und<br />

wo man persönlich steht und wie das Team funktioniert.<br />

„Meine Projektleiter trugen ihre Ergebnisse oft persönlich<br />

vor dem Lenkungsausschuss und in den Geschäftsbereichen<br />

vor, schließlich handelte es sich ja um ihre Arbeit. Und die<br />

müssen sie auch selbst vertreten.“ Das habe die Motivation<br />

gefördert, das Projekt zum Erfolg zu treiben, aber auch den<br />

Stolz auf das gemeinsam Erreichte. Denn: „Ohne Team bist<br />

du nichts“, sagt Ackermann. l<br />

15

+++ HyaCare® Filler CL – der topische Faltenglätter<br />

in den vergangenen Jahren hat ein altbekannter wirkstoff in verschiedenen<br />

Segmenten des PersonalcareMarkts sein comeback<br />

gefeiert: die Hyaluronsäure. nach wie vor erfüllt sie die<br />

Anforderungen der verbraucher und Hersteller von kosmetischen<br />

Formulierungen. Darüber hinaus wird sie auch oft als Hautfüller<br />

eingesetzt. um diesen trends rechnung zu tragen, bietet das<br />

Geschäftsgebiet care Specialties von evonik eine ganze reihe<br />

von wirkstoffen auf Basis von Hyaluronsäure an.<br />

vernetzte Hyaluronsäure ist bekannt für ihre verwendung als<br />

Hautfüller. Dermatologen injizieren sie direkt in die Haut, um Falten<br />

von innen heraus aufzufüllen. viele verbraucher scheuen jedoch<br />

ein solches invasives und kostspieliges vorgehen. Sie halten<br />

lieber Ausschau nach alternativ verwendbaren kosmetikprodukten<br />

auf Basis von For mulierungen, mit denen<br />

sich der sofortige Faltenstraffungseffekt<br />

von Haut füllern auf andere Art und weise<br />

erzielen lässt. evonik hat deshalb seine<br />

Hyaluron säuretechnologieplattform auf<br />

PersonalcarePro dukte ausgedehnt und<br />

Hyacare® Filler cl als neues Produkt auf<br />

den Markt gebracht. Aufgrund seiner dreidimensio<br />

na len, netzartig aufgebauten<br />

Struk tur trägt Hyacare® Filler cl sofort zu<br />

einer ver ringerung von Gesichtsfalten und<br />

Fältchen bei und sorgt für eine größere<br />

elastizität der Haut. wegen seines hohen<br />

wasser bin dungsvermögens und seiner aus <br />

geprägten, kurzfristig einsetzenden feuchtigkeitsspen<br />

denden eigenschaften unter<br />

stützt Hyacare® Filler cl wirksam die Hydrierung der Haut. es<br />

kann für alle AntiagingAnwendungen verwendet werden, bei<br />

denen sowohl ein sofortiger Faltenstraffungseffekt als auch eine<br />

feuchtigkeitspendende wirkung gewünscht wird.<br />

Hyacare® Filler cl ist eine spezielle variante von Hyacare® in<br />

vernetzter Form. Hyacare® ist ein durch Fermentation gewonnenes,<br />

qualitativ hochwertiges Biopolysaccharid von hoher reinheit,<br />

das mittels eines lösemittelfreien verfahrens hergestellt wird. es<br />

handelt sich hierbei um hautidentische Hyaluronsäure mit einem<br />

mittleren Molekulargewicht von 700 kDa. Aufgrund seiner inhärenten<br />

filmbildenden eigenschaften stellt das Produkt die elastizität<br />

der Haut wieder her und verringert das Faltenbild. Außerdem<br />

verstärkt es auch noch die natürliche kurz und langfristige<br />

erfolgende Feuchtigkeitsaufnahme der<br />

Haut.<br />

ein weiteres Produkt, das auf der<br />

Hyaluronsäuretechnologie basiert, ist<br />

Hyacare® 50, das erste Produkt von evonik<br />

in diesem Bereich. es handelt sich hierbei<br />

um eine Hyaluronsäurevariante mit einem<br />

sehr geringen Molekulargewicht von<br />

50 kDa. Aufgrund seiner hervorragenden<br />

Hautpenetrationseigenschaften verfügt<br />

Hyacare® 50 über eine ausgeprägte Bioaktivität<br />

und kann die Haut dadurch verjüngen,<br />

dass es die engen verbindungszonen<br />

zwischen Dermis und epidermis<br />

wirksam stärkt durch Auffüllen der Falten<br />

von innen heraus.<br />

+++ PLEXIGLAS RESIST® AAA: neue Stegplatte mit AntiAlgenAusstattung<br />

Das schön saubere, transparente Dach der terrasse, des carports<br />

oder des wintergartens schmückt jedes Haus. wie unschön sieht<br />

es jedoch im laufe der Zeit aus, wenn es – wie viele andere<br />

Flächen im Freien auch – durch veralgung einen grünlichenbraunen<br />

Belag bekommt. Dann heißt es: die leiter holen und mit viel<br />

Mühe das Dach reinigen. und das ist manchmal gar nicht so einfach,<br />

denn viele dieser Dächer sind nicht leicht zu erreichen.<br />

wesentlich komfortabler ist die lösung, die evonik jetzt mit<br />

der neuen Stegplatte PleXiGlAS reSiSt® AAA anbietet. Diese<br />

hochwertige Stegplatte der neuen Generation ist die weltweit<br />

erste kunststoffstegplatte mit einer auf nanotechnologie basierenden<br />

„AntiAlgenAusstattung“. Die spezielle Beschichtung nutzt<br />

die natürliche uvStrahlung der Sonne, damit Algen, Moose,<br />

Pollen und andere verschmutzungen die Haftung zur Platte verlieren<br />

oder sich gleich ganz auflösen. Beim nächsten regen werden<br />

die reste des zersetzten Schmutzes nahezu vollständig abgespült.<br />

Dass diese neue funktionale Schicht vollkommen ungiftig<br />

und biologisch neutral ist, versteht sich von selbst.<br />

um auch den gestiegenen Ansprüchen an die farbliche Ge staltung<br />

im Baubereich rechnung zu tragen, gibt es die neue Steg<br />

platte nicht nur in farblos sondern auch in weiß und Grau. Dazu<br />

kommen noch die bekannten Pro dukt vorteile von PleXiGlAS<br />

reSiSt® wie beispielsweise die exzellente uv und witterungsbeständigkeit.<br />

evonik stellt daher für trans parentes PleXiGlAS®<br />

eine 30jährige Garantie gegen ver gilbung aus. Alles in allem ein<br />

eigenschaftsprofil, das dem Haus besitzer viel Freizeit unter einem<br />

sauberen und langlebigen Dach schenkt.<br />

Lieber relaxen statt putzen – mit den neuen<br />

PLEXIGLAS RESIST® AAA Stegplatten<br />

16 <strong>elements32</strong> evonik science newsletter

+++ nano+art-Wettbewerb – Tag und Nacht im Zwergenreich<br />

<strong>elements32</strong> evonik science newsletter<br />

news<br />

optisch eindrucksvolle ergebnisse aus Forschungsarbeiten junger wissenschaftlerinnen, die sich tag und nacht zuordnen lassen,<br />

standen im Mittelpunkt des diesjährigen nano+artwettbewerbs. Die Bundesinititative nano4women hatte dazu – inzwischen zum<br />

fünften Mal – Studentinnen, Absolventinnen und nachwuchswissenschaftlerinnen aufgerufen, die sich an Hochschulen, For schungseinrichtungen<br />

und anderen organisationen in Deutschland und europa mit nanotechnologie beschäftigen.<br />

Angler im Mondlicht der kölnerin Anna reckmann, Ein Leuchten in der Dunkelheit von Maryam Hadji Abouzar aus Aachen und<br />

Nanograsfeld von Aruna ivaturi von der university of cambridge belegten die ersten drei Plätze und erhielten das von evonik<br />

industries gesponserte Preisgeld von insgesamt 1.750 euro.<br />

Bundesweite Partner des Gemeinschaftsprojektes sind neben der evonik industries AG die HelmholtzGesellschaft, die Aktionslinie<br />

hessennanotech des Hessischen wirtschaftsministeriums, das Fraunhoferinstitut für werkstoffmechanik Halle/Saale, die Martinluther<br />

universität Hallewittenberg sowie science2public – Gesellschaft für wissenschaftskommunikation. veranstaltungsort des<br />

diesjährigen nano+artwettbewerbs war das tecHnoSeuM in Mannheim, das noch bis 3. oktober 2010 eine Sonderausstellung<br />

zum thema „nano! nutzen und visionen einer neuen technologie“ zeigt.<br />

Den dritten, mit 250 euro dotierten Platz belegte Aruna ivaturi vom nanoscience<br />

centre der university of cambridge mit ihrem Nanograsfeld. Dies<br />

ist eine rasterelektronenmikroskopaufnahme vom Querschnitt eines<br />

nanograsfeldes aus Zinkoxidnanostäben (60 nm durchschnittlicher Durchmesser<br />

und 1 μm durchschnittliche länge), hergestellt über ein hydrothermales<br />

verfahren ausgehend von einer Schicht aus Zinkkeimen.<br />

ein rätselhaftes Bild, das durch seine komposition<br />

überzeugt, lautete der kommentar der Jury: Mit<br />

Angler im Mondlicht ging die kölnerin Anna reckmann<br />

als Siegerin aus dem diesjährigen nano+artwettbewerb<br />

hervor. Sie freut sich über den von<br />

evonik überreichten Scheck über 1.000 euro. Das<br />

Siegerbild zeigt eine rasterelektronenmikroskopische<br />

Aufnahme eines organischen Feldeffekttransistors,<br />

auf dem Polymerfasern abgeschieden wurden.<br />

reckmann arbeitet und forscht am institut für Physikalische<br />

chemie der universität köln im Bereich<br />

oberflächen beschich tungen/nanopartikelsynthese.<br />

Platz 2 und einen Scheck über 500 euro erhielt<br />

Maryam Hadji Abouzar, die sich an der FH Aachen<br />

mit der Herstellung von nanostrukturen beschäftigt.<br />

Ein Leuchten in der Dunkelheit entstand aus einer<br />

fluoreszenzmikroskopischen Aufnahme von etwa<br />

6 nm großen DnASträngen, die mit cy3 (Fluoreszenzfarbstoff)<br />

markiert und auf eine silanisierte<br />

Sio 2oberfläche aufgebracht wurden. Aufgrund der<br />

Zusammen setzung der DnAhaltigen Pufferlösung<br />

ist die immo bilisierung nicht homogen.<br />

17

A D D i t i v e M A n u F A c t u r i n G<br />

Abbildung 1.<br />

Das Prinzip des Addi tive<br />

Manufacturing am Beispiel<br />

des Lasersinterns,<br />

bei dem die Bauteile auf<br />

Basis eines Computermo<br />

dells automatisch<br />

schichtweise mit einem<br />

Laser aufgebaut werden<br />

Pulverzuführsystem<br />

Digitale Schichtarbeit<br />

SyLVIA MONSHEIMER<br />

Additive Manufacturing birgt vor allem für die Kleinserienfertigung ungenutztes<br />

Potenzial. extrusion und Spritzguss sind nicht immer der beste weg,<br />

kunststoffe in Form zu bringen. eine Alternative ist die werkzeuglose Fertigung.<br />

Sie verbindet maximale Flexibilität mit hoher kundenorientierung und kosteneffizienz.<br />

Beim lasersintern etwa entstehen aus Hightechkunststoffen komplexe<br />

und technisch anspruchsvolle industrie und konsumgüter.<br />

D<br />

ie meisten bahnbrechenden Techno logien<br />

basieren auf einer einfachen und<br />

überzeugenden Idee. Das gilt auch für<br />

Methoden zur werkzeuglosen Herstellung<br />

von Bauteilen – Experten sprechen auch von<br />

Rapid Manufacturing, Rapid Protoyping, Additive<br />

Manufacturing oder Additive Fabrication.<br />

Das Prinzip hinter diesen Schlagworten: Schichtweise<br />

werden aus Flüssigkeiten, Pulvern, Strängen<br />

oder Folien ohne Einsatz eines Werk zeuges<br />

dreidimensionale Strukturen aufgebaut. Beim Lasersintern,<br />

das pulverförmiges Ausgangs mate rial<br />

benötigt, werden Behälter mit feinem Pulver aus<br />

Metall, Keramik oder Kunststoff gefüllt. Über dem<br />

Pulverbad sitzt ein Laser, der – exakt geführt von<br />

einer CADSoftware und einer entsprechenden<br />

Optik – nur ganz bestimmte Be reiche der obersten<br />

Partikelschicht belichtet. Diese Bereiche schmelzen<br />

auf und verfestigen sich nach dem Abkühlen.<br />

Danach senkt eine Automatik den Boden des Pul<br />

Laser<br />

Walze Pulverbehälter für<br />

die Herstellung<br />

Kolben des<br />

Pulverzuführsystems<br />

Scannersystem<br />

Entstehendes Bauteil<br />

Scanrichtung<br />

des Lasers<br />

Gesinterte<br />

Pulverpartikel<br />

Kolben des Pulverbehälters<br />

für die Herstellung<br />

verbehälters um Bruchteile von Millimetern ab und<br />

streicht oben eine frische Part ikelschicht auf. Auch<br />

die wird wiederum nur an bestimmten Stellen<br />

vom Laser belichtet (Abb. 1). Auf diese Weise entsteht<br />

in vielen hauchdünnen Schichten ein räumliches<br />

Bauteil, dessen Kom plexität nahezu nur<br />

durch die vorgegebenen elek tronischen Konstruktionsdaten<br />

begrenzt ist.<br />

Diese Freeform Fabrication verzichtet auf Gussformen,<br />

Werkzeuge und raumgreifende Pro duktionsanlagen.<br />

Damit bildet Additive Manu fac turing<br />

(AM) das Gegenstück zu herkömmlichen Ver fahren,<br />

bei denen Teile zum Beispiel in vorgegebene<br />

Formen gegossen oder aus einem massiven Block<br />

spanabhebend herausgearbeitet werden. Bauteile<br />

ent stehen bei AM vielmehr direkt nach einem digitalen<br />

Bauplan. So werden Formen mög lich, die<br />

in der konventionellen Serienfertigung bislang<br />

nicht denkbar waren – und zwar schnell, flexibel<br />

und ohne großen apparativen Aufwand. >>><br />

Laserstrahl<br />

Lasersintern<br />

Nicht gesintertes Pulver in<br />

den unteren Schichten<br />

Frische Pulverschicht<br />

Quelle: Materialgeeza/Wikipedia<br />

18 <strong>elements32</strong> evonik science newsletter

Der FinGripper der Festo AG & Co. KG,<br />

Esslingen, die auf Automatisierungstechnik<br />

spezialisiert ist. Hergestellt durch selektives<br />

Lasersintern, ist der FinGripper leicht, flexibel<br />

und adaptiv – er passt sich, ähnlich wie die<br />

menschliche Hand, an die Kontur des zu<br />

greifenden Gegenstands an. Damit können<br />

natürlich gewachsene Früchte, Knollen<br />

oder druckempfindliche Lebensmittel schnell<br />

und sicher gehandhabt werden. Bei der<br />

Fertigung des FinGrippers werden 0,1 Millimeter<br />

dünne Schichten aus Polyamidpulver<br />

nacheinander aufgetragen und selektiv mittels<br />

Laser aufgeschmolzen; beim Abkühlen<br />

entsteht dabei ein festes Bauteil<br />

<strong>elements32</strong> evonik science newsletter<br />

D e S i G n i n G w i t H P o l Y M e r S<br />

Foto: Festo AG & Co. KG<br />

19

Unverwechselbar: In der<br />

Leuchte Detail.MGX von<br />

Materialise N.V., einem<br />

auf Rapid-Prototyping-<br />

Techniken spezialisierten<br />

Unter nehmen mit Sitz in<br />

Leuven (Belgien), hat<br />

der Designer Dan yeffet<br />

durch selektives Lasersin<br />

tern seine Fingerabdrücke<br />

nach gebildet<br />

Blick in die Lasersinteranlage<br />

von <strong>Evonik</strong> in<br />

Marl<br />

Der Ansaugkrümmer für<br />

den von <strong>Evonik</strong> gespon -<br />

serten Lotus-Rennwagen<br />

(S. S 6) wurde durch<br />

Laser sintern aus Polyamid-12-Pulver<br />

her gestellt.<br />

Die Geo metrie des<br />

Ansaug krümmers – ein<br />

dreidimensional gekrümmtes,<br />

elliptisches<br />

Rohr – kann weder mit<br />

üblichen Metallver ar -<br />

bei tungsverfahren noch<br />

im Spritzguss hergestellt<br />

werden<br />

Daher ist Additive Manufacturing insbesondere<br />

im Prototypenbau verbreitet. Prototypen sind<br />